Sistema de controle do sistema de fornecimento de calor. Sistema analítico de gerenciamento de fornecimento de calor da indústria ACS “Heat. Aspecto informativo da construção de um sistema automatizado de controle de processo para fornecimento de calor

Leia também

Um importante serviço público nas cidades modernas é o fornecimento de calor. O sistema de fornecimento de calor serve para satisfazer as necessidades da população em serviços de aquecimento em edifícios residenciais e públicos, abastecimento de água quente (aquecimento de água) e ventilação.

Um moderno sistema de fornecimento de calor urbano inclui os seguintes elementos principais: uma fonte de calor, redes e dispositivos de transferência de calor, bem como equipamentos e dispositivos consumidores de calor - sistemas de aquecimento, ventilação e abastecimento de água quente.

Os sistemas de fornecimento de calor urbano são classificados de acordo com os seguintes critérios:

- - grau de centralização;

- - tipo de refrigerante;

- - método de geração de energia térmica;

- - método de fornecimento de água para abastecimento de água quente e aquecimento;

- - número de tubulações da rede de aquecimento;

- - um método de fornecer energia térmica aos consumidores, etc.

Por grau de centralização fontes de aquecimento são diferenciadas dois tipos principais:

- 1) sistemas centralizados de fornecimento de calor, que foram desenvolvidos em cidades e áreas com edifícios predominantemente de vários andares. Entre eles podemos destacar: fornecimento de calor centralizado altamente organizado baseado na produção combinada de calor e eletricidade em centrais térmicas - aquecimento urbano e fornecimento centralizado de calor de aquecimento urbano e caldeiras de aquecimento industrial;

- 2) fornecimento descentralizado de calor a partir de pequenas instalações de caldeiras domésticas (anexo, subsolo, telhado), dispositivos de aquecimento individuais, etc.; Ao mesmo tempo, não existem redes de aquecimento e perdas de energia térmica associadas.

Por tipo de refrigerante Existem sistemas de fornecimento de calor a vapor e água. Em sistemas de aquecimento a vapor, o vapor superaquecido atua como refrigerante. Esses sistemas são utilizados principalmente para fins tecnológicos na indústria e na geração de energia. Devido ao aumento da periculosidade durante o seu funcionamento, praticamente não são utilizados para as necessidades de fornecimento de calor municipal à população.

Nos sistemas de aquecimento de água, o refrigerante é a água quente. Estes sistemas são utilizados principalmente para fornecer energia térmica aos consumidores urbanos, para abastecimento de água quente e aquecimento e, em alguns casos, para processos tecnológicos. No nosso país, os sistemas de aquecimento de água representam mais de metade de todas as redes de aquecimento.

Por método de geração de energia térmica distinguir:

- - geração combinada de calor e eletricidade em usinas termelétricas. Neste caso, o calor do vapor de água termal de trabalho é utilizado para gerar eletricidade quando o vapor se expande nas turbinas, e então o calor remanescente do vapor residual é utilizado para aquecer água nos trocadores de calor que compõem o equipamento de aquecimento do Usina de cogeração. A água quente é usada para fornecer calor aos consumidores urbanos. Assim, em uma usina termelétrica, o calor de alto potencial é utilizado para gerar eletricidade e o calor de baixo potencial é utilizado para fornecer calor. Este é o significado energético da geração combinada de calor e eletricidade, que garante uma redução significativa do consumo específico de combustível na geração de energia térmica e elétrica;

- - geração separada de energia térmica, quando o aquecimento de água em caldeiras (estações térmicas) é separado da geração de energia elétrica.

Por método de abastecimento de água Para abastecimento de água quente, os sistemas de aquecimento de água são divididos em abertos e fechados. Nos sistemas abertos de aquecimento de água, a água quente é fornecida às torneiras do sistema local de abastecimento de água quente diretamente das redes de aquecimento. Nos sistemas fechados de aquecimento de água, a água das redes de aquecimento é utilizada apenas como meio de aquecimento para aquecimento de água canalizada em termoacumuladores - permutadores de calor (caldeiras), que depois entra no sistema local de abastecimento de água quente.

Por número de oleodutos Existem sistemas de fornecimento de calor de um tubo, dois tubos e vários tubos.

Por forma de fornecer aos consumidores a energia térmica difere entre sistemas de fornecimento de calor monoestágio e multiestágio - dependendo dos esquemas de conexão de assinantes (consumidores) às redes de aquecimento. Os nós para conectar consumidores de calor às redes de aquecimento são chamados de entradas de assinantes. Na entrada do assinante de cada edifício, são instalados aquecedores de água quente, elevadores, bombas, acessórios e instrumentação para regular os parâmetros e o fluxo do líquido refrigerante para aquecimento local e dispositivos de distribuição de água. Portanto, a entrada do assinante é frequentemente chamada de ponto de aquecimento local (MTP). Se uma entrada de assinante for construída para uma instalação separada, ela será chamada de ponto de aquecimento individual (IHP).

Ao organizar sistemas de fornecimento de calor de estágio único, os consumidores de calor são conectados diretamente às redes de aquecimento. Essa conexão direta de dispositivos de aquecimento limita os limites de pressão permitidos em redes de aquecimento, uma vez que a alta pressão necessária para transportar o refrigerante até os usuários finais é perigosa para o aquecimento de radiadores. Por causa disso, sistemas de estágio único são usados para fornecer calor a um número limitado de consumidores a partir de caldeiras com rede de aquecimento curta.

Nos sistemas multiestágios, o aquecimento central (CHP) ou os pontos de controle e distribuição (CDP) são colocados entre a fonte de calor e os consumidores, nos quais os parâmetros do refrigerante podem ser alterados a pedido dos consumidores locais. Os centros de aquecimento e distribuição central estão equipados com unidades elevatórias e de aquecimento de água, válvulas de controlo e segurança e instrumentação destinada a fornecer a um conjunto de consumidores de um bloco ou região energia térmica com os parâmetros exigidos. Com a ajuda de unidades de bombeamento ou aquecimento de água, as tubulações principais (primeiro estágio) são parcial ou totalmente isoladas hidraulicamente das redes de distribuição (segundo estágio). Do ponto de aquecimento central ou centro de distribuição, o refrigerante com parâmetros aceitáveis ou estabelecidos é fornecido através de tubulações comuns ou separadas do segundo estágio até o MTP de cada edifício para os consumidores locais. Ao mesmo tempo, apenas a mistura do elevador da água de retorno das instalações de aquecimento local, a regulação local do fluxo de água para abastecimento de água quente e a medição do consumo de calor são realizadas no MTP.

A organização do isolamento hidráulico completo das redes de aquecimento da primeira e segunda fases é a medida mais importante para aumentar a fiabilidade do fornecimento de calor e aumentar a distância do transporte de calor. Os sistemas de fornecimento de calor multiestágio com estações de aquecimento central e trocadores de calor permitem reduzir em dezenas de vezes o número de aquecedores locais de água quente, bombas de circulação e controladores de temperatura instalados no MTP com sistema monofásico. Na estação de aquecimento central é possível organizar o tratamento da água canalizada local para evitar a corrosão dos sistemas de abastecimento de água quente. Por fim, na construção de uma subestação de aquecimento central e de um centro de distribuição, os custos operacionais unitários e os custos de manutenção de pessoal para manutenção dos equipamentos do MTP são significativamente reduzidos.

A energia térmica na forma de água quente ou vapor é transportada de uma central térmica ou sala de caldeiras para os consumidores (edifícios residenciais, edifícios públicos e empresas industriais) através de condutas especiais - redes de aquecimento. O traçado das redes de aquecimento nas cidades e outros assentamentos deverá ser previsto nas vias técnicas destinadas às redes de engenharia.

As redes de aquecimento modernas de sistemas urbanos são estruturas de engenharia complexas. Seu comprimento da fonte aos consumidores é de dezenas de quilômetros e o diâmetro da rede chega a 1.400 mm. As redes de calor incluem tubulações de calor; compensadores que percebem extensões de temperatura; equipamentos de desligamento, controle e segurança instalados em câmaras ou pavilhões especiais; estações de bombeamento; pontos de aquecimento urbano (RTP) e pontos de aquecimento (TP).

As redes de aquecimento são divididas em linhas principais, dispostas nas direções principais de um assentamento, redes de distribuição - dentro de um quarteirão, microdistrito - e ramais para edifícios e assinantes individuais.

Os diagramas de rede de calor são geralmente usados como radiais. Para evitar interrupções no fornecimento de calor ao consumidor, está prevista a ligação das redes principais individuais entre si, bem como a instalação de jumpers entre ramais. Nas grandes cidades, se houver várias fontes de calor grandes, redes de aquecimento mais complexas são construídas em um padrão de anel.

Para garantir o funcionamento confiável de tais sistemas, é necessário construí-los de forma hierárquica, em que todo o sistema seja dividido em vários níveis, cada um com sua tarefa, diminuindo em importância do nível superior para o inferior. O nível hierárquico superior consiste em fontes de calor, o nível seguinte - redes principais de aquecimento com RTP, o nível inferior - redes de distribuição com insumos de consumo. As fontes de calor fornecem água quente a uma determinada temperatura e a uma determinada pressão às redes de aquecimento, garantem a circulação da água no sistema e mantêm a pressão hidrodinâmica e estática adequada no mesmo. Possuem estações especiais de tratamento de água onde são realizadas a purificação química e a desaeração da água. Os principais fluxos de refrigerantes são transportados através das principais redes de aquecimento até as unidades de consumo de calor. Na RTP, o refrigerante é distribuído pelas regiões e são mantidos regimes hidráulicos e térmicos autónomos nas redes distritais. A organização de uma estrutura hierárquica dos sistemas de fornecimento de calor garante a sua controlabilidade durante o funcionamento.

Para controlar os modos hidráulico e térmico do sistema de fornecimento de calor, este é automatizado e a quantidade de calor fornecida é regulada de acordo com os padrões de consumo e as exigências dos assinantes. A maior quantidade de calor é gasta no aquecimento de edifícios. A carga de aquecimento varia com a temperatura exterior. Para manter o fornecimento de calor consistente com os consumidores, utiliza regulação central nas fontes de calor. Não é possível obter um fornecimento de calor de alta qualidade utilizando apenas a regulação central, pelo que é utilizada uma regulação automática adicional nos pontos de aquecimento e nos consumidores. O consumo de água para abastecimento de água quente muda constantemente e, para manter um fornecimento de calor estável, o modo hidráulico das redes de aquecimento é ajustado automaticamente e a temperatura da água quente é mantida constante e igual a 65 ° C.

Os principais problemas sistêmicos que dificultam a organização de um mecanismo eficaz para o funcionamento do fornecimento de calor nas cidades modernas incluem os seguintes:

- - desgaste físico e moral significativo dos equipamentos do sistema de fornecimento de calor;

- - elevado nível de perdas nas redes de aquecimento;

- - uma enorme falta de dispositivos de medição de calor e reguladores de fornecimento de calor entre os residentes;

- - cargas térmicas superestimadas entre os consumidores;

- - imperfeição do quadro regulamentar e legislativo.

Os equipamentos das empresas de engenharia de energia térmica e redes de aquecimento apresentam, em média, um alto grau de desgaste na Rússia, chegando a 70%. O número total de caldeiras de aquecimento é dominado por caldeiras pequenas e ineficientes; O aumento da capacidade térmica fica anualmente atrás do aumento das cargas em 2 vezes ou mais. Devido às interrupções sistemáticas no fornecimento de combustível para caldeiras em muitas cidades, surgem anualmente sérias dificuldades no fornecimento de calor a áreas residenciais e habitacionais. O arranque dos sistemas de aquecimento no outono dura vários meses, o “subaquecimento” das instalações residenciais no inverno tornou-se a norma, não a exceção; A taxa de substituição de equipamentos está diminuindo e a quantidade de equipamentos em mau estado está aumentando. Isto predeterminou um aumento acentuado na taxa de acidentes dos sistemas de fornecimento de calor nos últimos anos.

A Siemens é líder mundial reconhecida no desenvolvimento de sistemas de energia, incluindo sistemas de abastecimento de calor e água. Isso é exatamente o que um dos Departamentos faz Siemens - Tecnologias de Construção – “Automação e segurança de edifícios.” A empresa oferece uma gama completa de equipamentos e algoritmos para automação de caldeiras, pontos de aquecimento e estações elevatórias.

1. Estrutura do sistema de fornecimento de calor

A Siemens oferece uma solução abrangente para a criação de um sistema de gestão unificado para sistemas urbanos de aquecimento e abastecimento de água. A complexidade da abordagem reside no facto de ser oferecido aos clientes tudo, desde a realização de cálculos hidráulicos de sistemas de abastecimento de calor e água até sistemas de comunicação e despacho. A implementação desta abordagem é assegurada pela experiência acumulada dos especialistas da empresa, adquirida em diferentes países do mundo durante a implementação de vários projetos na área dos sistemas de fornecimento de calor nas grandes cidades da Europa Central e Oriental. Este artigo discute as estruturas dos sistemas de fornecimento de calor, princípios e algoritmos de controle que foram implementados durante a implementação desses projetos.

Os sistemas de fornecimento de calor são construídos principalmente de acordo com um esquema de 3 estágios, cujas partes são:

1. Fontes de calor de diferentes tipos, interligadas em um único sistema de loop

2. Pontos de aquecimento central (CHS), ligados às redes principais de aquecimento com elevadas temperaturas do líquido refrigerante (130...150°C). Na subestação de aquecimento central, a temperatura diminui gradualmente até uma temperatura máxima de 110 °C, em função das necessidades da subestação de aquecimento. Em sistemas pequenos, o nível dos pontos de aquecimento central pode estar ausente.

3. Pontos de aquecimento individuais que recebem energia térmica de centrais de aquecimento e fornecem calor à instalação.

A característica fundamental das soluções Siemens é que todo o sistema se baseia no princípio da cablagem de 2 tubos, que é o melhor compromisso técnico e económico. Esta solução permite reduzir as perdas de calor e o consumo de eletricidade em comparação com os sistemas de 4 tubos ou 1 tubo com captação de água aberta, muito difundidos na Rússia, cujos investimentos na modernização sem alterar a sua estrutura não são eficazes. Os custos de manutenção de tais sistemas aumentam constantemente. Entretanto, é o efeito económico o principal critério para a viabilidade de desenvolvimento e melhoria técnica do sistema. É óbvio que ao construir novos sistemas, devem ser tomadas soluções ótimas testadas na prática. Se estamos falando de uma grande reforma de um sistema de fornecimento de calor com uma estrutura abaixo do ideal, é economicamente vantajoso mudar para um sistema de 2 tubos com pontos de aquecimento individuais em cada casa.

No fornecimento de calor e água quente aos consumidores, a sociedade gestora incorre em custos fixos, cuja estrutura é a seguinte:

Custos de geração de calor para consumo;

perdas em fontes de calor devido a métodos imperfeitos de geração de calor;

perdas de calor na rede de aquecimento;

R custos de eletricidade.

Cada um destes componentes pode ser reduzido com uma gestão otimizada e a utilização de ferramentas modernas de automação em cada nível.

2. Fontes de calor

Sabe-se que para sistemas de aquecimento são preferíveis grandes fontes de geração combinada de calor e energia ou fontes nas quais o calor seja um produto secundário, por exemplo, um produto de processos industriais. Foi com base nestes princípios que surgiu a ideia do aquecimento central. Caldeiras operando com diferentes tipos de combustível, turbinas a gás, etc. são usadas como fontes de calor de reserva. Se as caldeiras a gás servirem como principal fonte de calor, devem operar com otimização automática do processo de combustão. Esta é a única forma de conseguir poupanças e reduzir emissões em comparação com a geração distribuída de calor em cada casa.

3. Estações de bombeamento

O calor das fontes de calor é transferido para as redes de aquecimento principais. O refrigerante é bombeado por bombas de rede que operam continuamente. Portanto, atenção especial deve ser dada à seleção e ao método de operação das bombas. O modo de operação da bomba depende dos modos dos pontos de aquecimento. Uma diminuição do caudal na estação de aquecimento central acarreta um aumento indesejável da pressão da bomba (bombas). Um aumento na pressão afeta negativamente todos os componentes do sistema. Na melhor das hipóteses, apenas o ruído hidráulico aumenta. De qualquer forma, a energia elétrica é perdida. Nestas condições, um efeito económico incondicional é assegurado pelo controlo de frequência das bombas. Vários algoritmos de controle são usados. No projeto básico, o controlador mantém uma queda de pressão constante na bomba variando a velocidade de rotação. Devido ao fato de que com a diminuição da vazão do refrigerante as perdas de pressão nas linhas são reduzidas (dependência quadrática), também é possível reduzir o valor ajustado (set) da queda de pressão. Este tipo de controle da bomba é denominado proporcional e pode reduzir ainda mais os custos operacionais da bomba. Controle mais eficiente de bombas com correção de tarefa baseada em “ponto remoto”. Neste caso, é medida a queda de pressão nos pontos finais das redes principais. Os valores atuais de pressão diferencial compensam a pressão na estação de bombeamento.

4. Pontos de aquecimento central (CHS)

Nos modernos sistemas de fornecimento de calor, as estações de aquecimento central desempenham um papel muito importante. Um sistema de fornecimento de calor com economia de energia deve funcionar usando pontos de aquecimento individuais. No entanto, isto não significa que as estações de aquecimento central serão encerradas: funcionam como um estabilizador hidráulico e ao mesmo tempo dividem o sistema de fornecimento de calor em subsistemas distintos. No caso de utilização de IHP, os sistemas centrais de abastecimento de água quente estão excluídos do ponto de aquecimento central. Neste caso, apenas 2 tubos passam pela subestação de aquecimento central, separados por um permutador de calor, que separa o sistema de vias principais do sistema ITP. Assim, o sistema ITP pode operar com outras temperaturas de refrigerante, bem como com pressões dinâmicas mais baixas. Isto garante o funcionamento estável do PTI e ao mesmo tempo implica uma redução do investimento no PTI. A temperatura de alimentação do ponto de aquecimento central é ajustada de acordo com o calendário de temperaturas em função da temperatura do ar exterior, tendo em conta o limite de verão, que depende da procura do sistema de água quente sanitária no sistema de aquecimento e aquecimento. Estamos falando de ajuste preliminar dos parâmetros do refrigerante, o que permite reduzir as perdas de calor nas rotas secundárias, bem como aumentar a vida útil dos componentes de automação térmica no ITP.

5. Pontos de aquecimento individuais (IHP)

A operação do IHP afeta a eficiência de todo o sistema de fornecimento de calor. O ITP é uma parte estrategicamente importante do sistema de fornecimento de calor. A transição de um sistema de 4 tubos para um sistema moderno de 2 tubos não é isenta de desafios. Em primeiro lugar, isto implica a necessidade de investimento e, em segundo lugar, sem a presença de um certo “know-how”, a introdução do PTI pode, pelo contrário, aumentar os custos operacionais da sociedade gestora. O princípio de funcionamento do ITP é que o ponto de aquecimento esteja localizado diretamente no edifício, que é aquecido e para o qual é preparada água quente. Ao mesmo tempo, apenas 3 tubos estão ligados ao edifício: 2 para refrigerante e 1 para abastecimento de água fria. Assim, a estrutura das tubulações do sistema é simplificada e, durante os reparos planejados das rotas, ocorre imediatamente economia no assentamento das tubulações.

5.1. Controle do circuito de aquecimento

O controlador ITP controla a potência térmica do sistema de aquecimento, alterando a temperatura do refrigerante. O ponto de regulação da temperatura de aquecimento é determinado a partir da temperatura exterior e da curva de aquecimento (controlo compensado pelas condições meteorológicas). A curva de aquecimento é determinada tendo em conta a inércia do edifício.

5.2. Inércia do edifício

A inércia dos edifícios tem uma influência significativa no resultado do controlo do aquecimento compensado pelas condições meteorológicas. Um controlador de ITP moderno deve levar em conta este fator de influência. A inércia de um edifício é determinada pelo valor da constante de tempo do edifício, que varia de 10 horas para casas de painéis a 35 horas para casas de alvenaria. O controlador IHP determina, com base na constante de tempo do edifício, a chamada temperatura do ar exterior “combinada”, que é utilizada como sinal de correção no sistema de controle automático da temperatura da água de aquecimento.

5.3. Força do vento

O vento afeta significativamente a temperatura ambiente, especialmente em edifícios altos localizados em áreas abertas. Um algoritmo de correção da temperatura da água para aquecimento, levando em consideração a influência do vento, proporciona economia de até 10% de energia térmica.

5.4 Limitação da temperatura da água de retorno

Todos os tipos de controle descritos acima afetam indiretamente a redução da temperatura da água de retorno. Esta temperatura é o principal indicador do funcionamento económico do sistema de aquecimento. Em vários modos de funcionamento do IHP, a temperatura da água de retorno pode ser reduzida utilizando funções de limitação. Porém, todas as funções de restrição acarretam desvios das condições de conforto, e sua utilização deve contar com estudo de viabilidade. Em esquemas de ligação de circuitos de aquecimento independentes, com funcionamento económico do permutador de calor, a diferença de temperatura entre a água de retorno do circuito primário e o circuito de aquecimento não deve exceder 5°C. A relação custo-benefício é garantida pela função de limitação dinâmica da temperatura da água de retorno ( DRT – diferencial de temperatura de retorno ): quando a diferença de temperatura especificada entre a água de retorno do circuito primário e o circuito de aquecimento é excedida, o controlador reduz o fluxo do líquido refrigerante no circuito primário. Ao mesmo tempo, o pico de carga também diminui (Fig. 1).

O artigo é dedicado ao uso do sistema Trace Mode SCADA para controle online e remoto de instalações de aquecimento centralizado da cidade. A instalação onde o projeto descrito foi implementado está localizada no sul da região de Arkhangelsk (cidade de Velsk). O projeto prevê o monitoramento operacional e a gestão do processo de preparação e distribuição de calor para aquecimento e fornecimento de água quente às instalações vitais da cidade.

CJSC "SpetsTeploStroy", Yaroslavl

Declaração do problema e funções necessárias do sistema

O objetivo que a nossa empresa enfrentou foi construir uma rede backbone para fornecimento de calor à maior parte da cidade, utilizando métodos de construção avançados, onde foram utilizados tubos pré-isolados para construir a rede. Para o efeito foram construídos quinze quilómetros de redes principais de aquecimento e sete pontos de aquecimento central (CHS). A central de aquecimento tem por finalidade utilizar água sobreaquecida da GT-CHP (de acordo com o calendário 130/70 °C), preparar o refrigerante para redes de aquecimento intrabloco (de acordo com o calendário 95/70 °C) e aquecer a água a 60 °C para as necessidades de abastecimento de água quente sanitária (abastecimento de água quente). A estação de aquecimento central funciona em regime independente e fechado.

Na definição do problema, foram tidos em consideração muitos requisitos para garantir o princípio de funcionamento da estação de aquecimento central com poupança de energia. Aqui estão alguns particularmente importantes:

Efetuar o controle do sistema de aquecimento em função das condições climáticas;

Manter os parâmetros de AQS em um determinado nível (temperatura t, pressão P, vazão G);

Manter os parâmetros do fluido de aquecimento em um determinado nível (temperatura t, pressão P, vazão G);

Organizar a contabilidade comercial de energia térmica e refrigerante de acordo com os documentos normativos vigentes (ND);

Disponibilizar ATS (entrada de reserva automática) de bombas (rede e abastecimento de água quente) com equalização de vida útil do motor;

Corrigir parâmetros básicos utilizando calendário e relógio de tempo real;

Realizar transferência periódica de dados para o centro de controle;

Realizar diagnósticos de instrumentos de medição e equipamentos operacionais;

Falta de pessoal de plantão no ponto de aquecimento central;

Monitorar e informar prontamente o pessoal de serviço sobre a ocorrência de situações de emergência.

Como resultado desses requisitos, foram determinadas as funções do sistema de controle remoto operacional criado. Foram selecionadas ferramentas básicas e auxiliares de automação e transmissão de dados. Um sistema SCADA foi selecionado para garantir a operabilidade do sistema como um todo.

Funções do sistema necessárias e suficientes:

1_Funções de informação:

Medição e controle de parâmetros tecnológicos;

Alarme e registro de desvios de parâmetros dos limites estabelecidos;

Formação e distribuição de dados operacionais ao pessoal;

Arquivando e visualizando o histórico de parâmetros.

2_Funções de controle:

Regulação automática de parâmetros importantes do processo;

Controle remoto de dispositivos periféricos (bombas);

Proteção e bloqueio tecnológico.

3_Funções de serviço:

Autodiagnóstico do complexo de software e hardware em tempo real;

Transferência de dados para o centro de controle conforme cronograma, mediante solicitação e na ocorrência de situação de emergência;

Testar o desempenho e o correto funcionamento de dispositivos de computação e canais de entrada/saída.

O que influenciou a escolha das ferramentas de automação

e softwares?

A escolha das principais ferramentas de automação baseou-se principalmente em três fatores – preço, fiabilidade e versatilidade de configuração e programação. Assim, para o funcionamento independente na central de aquecimento central e para a transmissão de dados, foram escolhidos controladores livremente programáveis da série PCD2-PCD3 da Saia-Burgess. Para criar uma sala de controle, foi escolhido o sistema SCADA doméstico Trace Mode 6. Para transmissão de dados, optou-se por utilizar comunicação celular regular: utilizar um canal de voz regular para transmissão de dados e mensagens SMS para notificar prontamente o pessoal sobre a ocorrência de situações de emergência. .

Qual é o princípio de funcionamento do sistema

e recursos de implementação de controle no modo Trace?

Como em muitos sistemas semelhantes, as funções de gestão para influência direta nos mecanismos regulatórios são atribuídas ao nível inferior, e a gestão de todo o sistema como um todo é atribuída ao nível superior. Omiti deliberadamente a descrição do funcionamento do nível inferior (controladores) e do processo de transferência de dados e vou direto para a descrição do nível superior.

Para maior facilidade de uso, a sala de controle está equipada com um computador pessoal (PC) com dois monitores. Os dados de todos os pontos fluem para o controlador de despacho e são transmitidos através da interface RS-232 para um servidor OPC executado em um PC. O projeto é implementado no Trace Mode versão 6 e é projetado para 2.048 canais. Esta é a primeira etapa de implementação do sistema descrito.

Uma característica especial da implementação da tarefa no Modo Trace é a tentativa de criar uma interface multi-janela com a capacidade de monitorar on-line o processo de fornecimento de calor, tanto no mapa da cidade quanto nos diagramas mnemônicos dos pontos de aquecimento. A utilização de uma interface multijanela permite resolver os problemas de visualização de uma grande quantidade de informações no display do despachante, que deve ser suficiente e ao mesmo tempo não redundante. O princípio da interface multijanela permite que você tenha acesso a quaisquer parâmetros do processo de acordo com a estrutura hierárquica das janelas. Também simplifica a implementação do sistema no local, uma vez que tal interface é muito semelhante em aparência aos produtos difundidos da família Microsoft e possui equipamentos de menu e barras de ferramentas semelhantes, familiares a qualquer usuário de um computador pessoal.

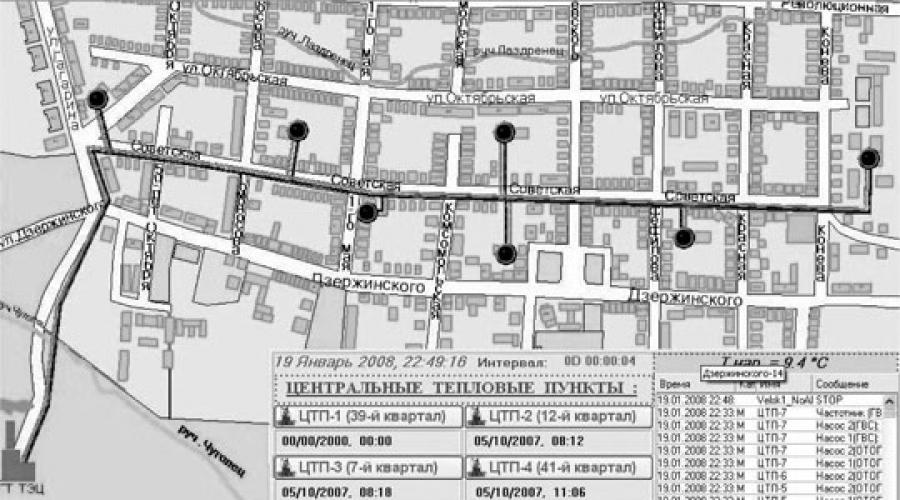

Na Fig. 1 mostra a tela principal do sistema. Mostra esquematicamente a rede de aquecimento principal indicando a fonte de calor (CHP) e os pontos de aquecimento central (do primeiro ao sétimo). O ecrã apresenta informações sobre a ocorrência de situações de emergência nas instalações, a temperatura atual do ar exterior, a data e hora da última transmissão de dados de cada ponto. Os objetos de fornecimento de calor são equipados com pontas pop-up. Quando ocorre uma situação anormal, o objeto no diagrama começa a “piscar”, e um registro do evento e um indicador vermelho piscando aparecem no relatório de alarme ao lado da data e hora da transmissão dos dados. É possível visualizar parâmetros térmicos ampliados para estações de aquecimento central e para toda a rede de aquecimento como um todo. Para fazer isso, você precisa desativar a exibição da lista de relatórios de alarmes e avisos (o botão “OT&P”).

Arroz. 1. Tela principal do sistema. Layout das instalações de fornecimento de calor em Velsk

A mudança para o diagrama mímico de um ponto de aquecimento é possível de duas maneiras - você precisa clicar no ícone do mapa da cidade ou no botão com a inscrição do ponto de aquecimento.

O diagrama simulado do ponto de aquecimento é aberto na segunda tela. Isto é feito tanto para a comodidade de monitorizar a situação específica da central de aquecimento, como para monitorizar o estado geral do sistema. Nessas telas, todos os parâmetros controlados e ajustáveis são visualizados em tempo real, inclusive os parâmetros que são lidos nos medidores de calor. Todos os equipamentos tecnológicos e instrumentos de medição são equipados com pontas pop-up de acordo com a documentação técnica.

A imagem dos equipamentos e equipamentos de automação no diagrama mnemônico é o mais próximo possível da aparência real.

No próximo nível da interface multijanela, você pode controlar diretamente o processo de transferência de calor, alterar configurações, visualizar as características do equipamento operacional e monitorar parâmetros em tempo real com um histórico de alterações.

Na Fig. A Figura 2 apresenta uma interface de tela para visualização e controle dos principais equipamentos de automação (controlador e calculadora de calor). Na tela de controle do controlador é possível alterar números de telefone para envio de mensagens SMS, proibir ou permitir a transmissão de mensagens de emergência e informativas, controlar a frequência e quantidade de transmissão de dados e definir parâmetros para autodiagnóstico dos instrumentos de medição. Na tela do medidor de calor, você pode visualizar todas as configurações, alterar as configurações disponíveis e controlar o modo de troca de dados com o controlador.

Arroz. 2. Telas de controle para o medidor de calor “Vzlyot TSriv” e controlador PCD253

Na Fig. A Figura 3 mostra painéis pop-up para equipamentos de controle (válvulas de controle e grupos de bombas). Exibe o status atual deste equipamento, informações de erro e alguns parâmetros necessários para autodiagnóstico e teste. Assim, para as bombas, parâmetros muito importantes são a pressão de funcionamento a seco, o tempo entre falhas e o atraso no arranque.

Arroz. 3. Painel de controle para grupos de bombas e válvula de controle

Na Fig. A Figura 4 mostra telas de monitoramento de parâmetros e malhas de controle em forma gráfica com possibilidade de visualização do histórico de alterações. Todos os parâmetros controlados do ponto de aquecimento são exibidos na tela de parâmetros. Eles são agrupados de acordo com seu significado físico (temperatura, pressão, vazão, quantidade de calor, potência térmica, iluminação). A tela dos circuitos de controle exibe todos os circuitos de controle de parâmetros e exibe o valor atual do parâmetro definido levando em consideração a zona morta, a posição da válvula e a lei de controle selecionada. Todos esses dados nas telas são divididos em páginas, semelhante ao design geralmente aceito nos aplicativos Windows.

Arroz. 4. Telas para visualização gráfica de parâmetros e circuitos de controle

Todas as telas podem ser movidas pelo espaço de dois monitores, executando múltiplas tarefas simultaneamente. Todos os parâmetros necessários para o funcionamento sem problemas do sistema de distribuição de calor estão disponíveis em tempo real.

Quanto tempo demorou para desenvolver o sistema?quantos desenvolvedores havia?

A parte básica do sistema de despacho e controle no Modo Trace foi desenvolvida no prazo de um mês pelo autor deste artigo e lançada na cidade de Velsk. Na Fig. É apresentada uma fotografia da sala de controle temporária onde o sistema está instalado e em operação experimental. Neste momento, a nossa organização está a colocar em funcionamento mais um ponto de aquecimento e uma fonte de calor de emergência. É nessas instalações que está sendo projetada uma sala de controle especial. Após o seu comissionamento, todos os oito pontos de aquecimento serão incluídos no sistema.

Arroz. 5. Local de trabalho do despachante temporário

Durante a operação do sistema automatizado de controle de processos, diversos comentários e sugestões surgem do serviço de despacho. Assim, o sistema está em constante atualização para melhorar as propriedades operacionais e comodidade do despachante.

Qual é o efeito da introdução de tal sistema de gestão?

Vantagens e desvantagens

Neste artigo, o autor não se propõe a avaliar o efeito econômico da implementação de um sistema de gestão em números. No entanto, as poupanças são óbvias devido à redução do pessoal envolvido na manutenção do sistema e a uma redução significativa no número de acidentes. Além disso, o impacto ambiental é óbvio. De referir ainda que a implementação de tal sistema permite responder rapidamente e eliminar situações que podem ter consequências imprevistas. O período de retorno de todo o conjunto de obras (construção de redes de aquecimento e pontos de aquecimento, instalação e comissionamento, automação e despacho) para o cliente será de 5 a 6 anos.

As vantagens de um sistema de controle funcional podem ser citadas:

Representação visual de informação sobre uma imagem gráfica de um objeto;

Já os elementos de animação foram adicionados especialmente ao projeto para melhorar o efeito visual da visualização do programa.

Perspectivas para o desenvolvimento do sistema

O sistema de controle automático do fornecimento de calor consiste nos seguintes módulos, cada um dos quais executa sua própria tarefa:

- Controlador de controle principal. A parte principal do controlador é um microprocessador com recursos de programação. Em outras palavras, você pode inserir dados de acordo com os quais o sistema automático irá operar. A temperatura pode mudar dependendo da hora do dia, por exemplo, ao final da jornada de trabalho os aparelhos passarão para a potência mínima, e antes de iniciar, ao contrário, irão para a potência máxima para aquecer o instalações antes da chegada do turno. O controlador pode ajustar as configurações térmicas em modo automático, com base nos dados coletados por outros módulos;

- Sensores térmicos. Os sensores detectam a temperatura do líquido refrigerante do sistema, bem como o ambiente, e enviam comandos apropriados ao controlador. Os modelos mais modernos desta automação enviam sinais através de canais de comunicação sem fio, dispensando a colocação de sistemas complexos de fios e cabos, o que simplifica e agiliza a instalação;

- Painel de controle manual. As principais teclas e interruptores que permitem controlar manualmente o SART estão concentrados aqui. A intervenção humana é necessária ao realizar testes, conectar novos módulos e atualizar o sistema. Para obter a máxima comodidade, o painel é equipado com um display de cristal líquido que permite monitorar todos os indicadores em tempo real, monitorar sua conformidade com as normas e tomar ações oportunas caso ultrapassem os limites estabelecidos;

- Reguladores de temperatura. Estes são atuadores que determinam o desempenho atual do SART. Os reguladores podem ser mecânicos ou eletrônicos, mas sua tarefa é a mesma - ajustar a seção transversal dos tubos de acordo com as condições e necessidades externas atuais. A alteração da capacidade do canal permite reduzir ou, inversamente, aumentar o volume de refrigerante fornecido aos radiadores, com o que a temperatura aumentará ou diminuirá;

- Equipamento de bomba. O SART com automação pressupõe que a circulação do refrigerante é fornecida por bombas que criam a pressão necessária para uma determinada vazão de água. O esquema natural limita significativamente as possibilidades de ajuste.

No âmbito do fornecimento de equipamentos de quadros eléctricos foram fornecidos armários de potência e armários de controlo para dois edifícios (ITP). Para receber e distribuir energia elétrica nos pontos de aquecimento, são utilizados dispositivos de entrada e distribuição, compostos por cinco painéis cada (10 painéis no total). Chaves de comutação, supressores de surto, amperímetros e voltímetros são instalados nos painéis de entrada. Os painéis ATS em ITP1 e ITP2 são implementados com base em unidades de comutação de transferência automática. Os painéis de distribuição da ASU contêm dispositivos de proteção e comutação (contatores, soft starters, botões e lâmpadas) dos equipamentos tecnológicos dos pontos de aquecimento. Todos os disjuntores são equipados com contatos de status que indicam desligamento de emergência. Essas informações são transmitidas aos controladores instalados nos gabinetes de automação.

Para monitorar e controlar o equipamento, são utilizados controladores OWEN PLC110. Os módulos de entrada/saída OWEN MV110-224.16DN, MV110-224.8A, MU110-224.6U, bem como painéis de toque do operador, estão conectados a eles.

O refrigerante é introduzido diretamente na sala ITS. O abastecimento de água para abastecimento de água quente, aquecimento e fornecimento de calor aos aquecedores de ar dos sistemas de ventilação de ar é realizado com correção de acordo com a temperatura do ar externo.

A visualização dos parâmetros tecnológicos, acidentes, estado dos equipamentos e controle de despacho do ITP é realizada a partir do posto de trabalho dos despachantes na sala de controle central integrada do edifício. O servidor de despacho armazena um arquivo de parâmetros de processo, acidentes e o estado dos equipamentos ITP.

A automação de pontos de aquecimento prevê:

- manter a temperatura do refrigerante fornecido aos sistemas de aquecimento e ventilação de acordo com o cronograma de temperatura;

- manutenção da temperatura da água no sistema de AQS quando fornecida aos consumidores;

- programar diferentes condições de temperatura por hora do dia, dia da semana e feriados;

- monitorar o cumprimento dos valores dos parâmetros determinados pelo algoritmo tecnológico, suportando limites de parâmetros tecnológicos e emergenciais;

- controle da temperatura do refrigerante retornado à rede de aquecimento do sistema de abastecimento de aquecimento de acordo com um determinado cronograma de temperatura;

- medição da temperatura do ar externo;

- manter uma determinada diferença de pressão entre as tubulações de alimentação e retorno dos sistemas de ventilação e aquecimento;

- controle de bombas de circulação de acordo com um determinado algoritmo:

- Ligado desligado;

- controle de equipamentos de bombeamento com conversores de frequência por meio de sinais de CLP instalado em gabinetes de automação;

- comutação periódica principal/backup para garantir horas de operação iguais;

- comutação automática de emergência para uma bomba reserva baseada no controle de um sensor de pressão diferencial;

- manutenção automática de uma determinada queda de pressão em sistemas de consumo de calor.

- controle de válvulas de controle de refrigerante nos circuitos primários dos consumidores;

- controle de bombas e válvulas de alimentação de circuitos de aquecimento e ventilação;

- definir os valores dos parâmetros tecnológicos e emergenciais através do sistema de despacho;

- controle de bombas de drenagem;

- monitoramento do estado das entradas elétricas por fase;

- sincronização do horário do controlador com o horário unificado do sistema de despacho (SOEV);

- inicialização do equipamento após o restabelecimento da alimentação de acordo com um determinado algoritmo;

- envio de mensagens de emergência para o sistema de despacho.

A troca de informações entre os controladores de automação e o nível superior (estação de trabalho com software de despacho MasterSCADA especializado) é realizada através do protocolo Modbus/TCP.