Ventilador seleção caldeira TPP 210 a. Desenvolvimentos de projeto do OJSC TKZ "Krasny Kotelshchik" para a introdução de novas tecnologias para queima de combustíveis sólidos em fornos de caldeiras a vapor. Combustão faseada de combustíveis sólidos

Leia também

A caldeira a vapor de fluxo direto TPP-210A é considerada objeto de regulação, são analisados os sistemas de regulação existentes, são apontadas suas vantagens e desvantagens e é proposta uma diagrama de blocos regulador da carga térmica da caldeira TPP-210A a combustível gasoso utilizando um controlador microprocessador regulador Remikont R-130

Foi realizado cálculo dos parâmetros de configuração e modelagem do processo de regulação da carga térmica da caldeira TPP-210A a combustível gasoso, incluindo aproximação de dados experimentais e modelagem do objeto de controle para um sistema de controle de circuito duplo, cálculo de parâmetros de configuração para sistemas de controle de circuito duplo, bem como modelagem do processo transitório na regulação de sistemas de circuito duplo. Concluído análise comparativa as características transitórias obtidas.

Trecho do texto

Em termos de nível de automação, a engenharia termelétrica ocupa uma das posições de liderança entre outras indústrias. As usinas termelétricas caracterizam-se pela continuidade dos processos que nelas ocorrem. Quase todas as operações nas usinas termelétricas são mecanizadas e automatizadas.

A automação de parâmetros oferece benefícios significativos

Lista de literatura usada

Referências

1. Grigoriev V.A., Zorin V.M. "Térmica e nuclear centrais eléctricas" Diretório. - M.: Energoatomizdat, 1989.

2. Pletnev G. P. Sistemas de controle automatizados para usinas termelétricas: livro didático para universidades / G. P. Pletnev. - 3ª ed., revisado. e adicional - M.: Editora. MPEI, 2005, - 355 p.

3. Pletnev T.P. Automação processos tecnológicos e produção em engenharia de energia térmica. /MPEI. M, 2007. 320 p.

4. Controlador microprocessado regulador multifuncional de canal pequeno Remikont R-130 ″ Conjunto de documentação YALBI.421 457.001TO 1−4

5. Pletnev G.P. Zaichenko Yu.P. “Projeto, instalação e operação sistemas automatizados controle de processos de calor e energia" MPEI 1995 316 pp. - III.

6. Rotach V.Ya. Teoria controle automático processos de energia térmica, -M.: MPEI, 2007. - 400 p.

7. Kozlov O.S. etc. Pacote de software “Modelagem em dispositivos técnicos"(PC "MVTU", versão 3.7).

Instruções do usuário. - M.: MSTU im. Baumann, 2008.

Fil S. A., Golyshev L. V., engenheiros, Mysak I. S., Doutor em Engenharia. Ciências, Dovgoteles G. A., Kotelnikov I. I., Sidenko A. P., engenheiros da OJSC LvovORGRES - Universidade Nacional “Lviv Polytechnic” - Trypilska TPP

Combustão de carvões pouco reativos (rendimento Vdaf volátil< 10%) в камерных топках котельных установок сопровождается повышенным механическим недожогом, который характеризуется двумя показателями: содержанием горючих в уносе Гун и потерей тепла от механического недожога q4.

Normalmente, a arma é determinada por um método laboratorial usando amostras de cinzas individuais retiradas dos dutos de combustão da última superfície convectiva da caldeira usando unidades de arrastamento padrão. A principal desvantagem do método laboratorial é o atraso muito longo na obtenção do resultado do Gong (mais de 4 a 6 horas), que inclui o tempo de acúmulo lento da amostra de cinzas na unidade de mosca e a duração da análise laboratorial. Assim, em uma única amostra de cinzas, todas as alterações possíveis no gong são somadas durante um longo período de tempo, o que torna difícil uma avaliação rápida e implementação de alta qualidade ajuste e otimização do modo de combustão.

De acordo com os dados, nos modos de caldeira variável e não estacionária, o coeficiente de coleta de cinzas (grau de purificação) do ciclone, o ponto de ajuste de carry-away, varia na faixa de 70 - 95%, o que leva a erros adicionais na determinação Gongo.

As desvantagens das usinas de cinzas volantes são eliminadas com a introdução de sistemas de medição contínua de Gong, por exemplo, analisadores de carbono em cinzas volantes.

Em 2000, oito conjuntos (dois para cada edifício) de analisadores RCA-2000 estacionários de funcionamento contínuo da Mark and Wedell (Dinamarca).

O princípio de funcionamento do analisador RCA-2000 é baseado no método de análise de fotoabsorção na região infravermelha do espectro.

Faixa de medição 0 - 20% dos valores absolutos Gong, erro relativo medições na faixa de 2 a 7% - não mais que ± 5%.

Amostragem de cinzas para sistema de medição O analisador é produzido a partir de dutos de gás na frente de precipitadores elétricos.

A gravação contínua de gongos foi realizada em um gravador da sala de controle em intervalos regulares ciclo completo medições após 3 min.

Ao queimar cinzas de composição e qualidade variáveis, valores absolutos O gong geralmente ultrapassava 20%. Portanto, atualmente, os analisadores são utilizados como indicadores de mudanças nos valores relativos do conteúdo de combustíveis no arrastamento de Gv° dentro da escala de um registrador 0 - 100%.

Para uma avaliação aproximada do nível real de Gong, foi compilada uma característica de calibração do analisador, que representa a relação entre os valores absolutos de Gong determinados pelo método laboratorial e os valores relativos do analisador de Gong. Na faixa de mudanças de Gong de 20 a 45%, a característica na forma analítica é expressa pela equação

Durante estudos experimentais e operação normal da caldeira, analisadores podem ser utilizados para realizar próximos trabalhos:

otimização do modo de combustão;

avaliação das mudanças no Gong durante as mudanças tecnológicas planejadas de sistemas e unidades de uma caldeira;

determinar a dinâmica e o nível de redução da eficiência nos modos não estacionário e pós-arranque da caldeira, bem como durante a combustão alternada de cinzas e gás natural.

Durante os testes térmicos da caldeira, foram utilizados analisadores para otimizar o modo de combustão e avaliar o impacto da comutação planejada do equipamento na estabilidade do processo de combustão do combustível de carvão pulverizado.

Os experimentos foram realizados com cargas de caldeira estacionária na faixa de 0,8-1,0 nominal e combustão de cinzas com características: menor calor específico combustão Qi = 23,06 - 24,05 MJ/kg (5508 - 5745 kcal/kg), teor de cinzas por massa de trabalho Ad = 17,2 - 21,8%, umidade por massa de trabalho W = 8,4 - 11,1%; a parcela do gás natural para iluminar a chama de carvão pulverizado foi de 5 a 10% da liberação total de calor.

Os resultados e análises de experimentos para otimizar o regime de combustão utilizando analisadores são apresentados em. Na configuração da caldeira foram otimizados:

velocidades de saída do ar secundário variando a abertura dos amortecedores periféricos nos queimadores;

velocidades de saída de ar primário alterando a carga do ventilador de jato quente;

a quota de iluminação do flare com gás natural, selecionando (de acordo com as condições para garantir a estabilidade da combustão) o número mínimo possível de queimadores a gás em funcionamento.

As principais características do processo de otimização do modo de combustão são apresentadas na Tabela. 1.

Dado na tabela. 1 dados indicam o importante papel dos analisadores no processo de otimização, que consiste na medição contínua e registro de informações atuais sobre mudanças em G °, o que possibilita a avaliação oportuna e

registre claramente o modo ideal, a conclusão do processo de estabilização e o início da operação da caldeira no modo ideal.

Ao otimizar o regime de combustão, a atenção principal foi dada em encontrar o nível mínimo possível de valores relativos de G°un. Neste caso, os valores absolutos do Gong foram determinados a partir da característica de calibração do analisador.

Assim, a eficácia do uso de analisadores para otimizar o modo de combustão de uma caldeira pode ser avaliada aproximadamente reduzindo o teor de combustíveis no arrastamento em uma média de 4% e a perda de calor por subcombustão mecânica em 2%.

Nos modos de caldeira estacionária, a realização de comutações tecnológicas padrão, por exemplo, em sistemas de poeira ou dispositivos de queima, interrompe o processo de combustão estável do combustível de carvão pulverizado.

Tabela 1

Características do processo de otimização do modo de combustão

A caldeira TPP-210A está equipada com três sistemas de pó com moinhos de tambor de esferas tipo ShBM 370/850 (Sh-50A) e um coletor de pó comum.

Do sistema de pó, o agente secante gasto é descarregado por meio de um ventilador tipo MV 100/1200 na câmara de combustão (pré-forno) por meio de bicos de descarga especiais localizados acima dos queimadores principais de pó e gás.

O pré-forno de cada corpo da caldeira recebe uma descarga completa do sistema de pó extremo correspondente e metade da descarga do sistema de pó médio.

O agente de secagem gasto é o ar umidificado e empoeirado em baixa temperatura, cujos principais parâmetros estão dentro dos seguintes limites:

a participação do ar de exaustão é de 20 a 30% do consumo total de ar da carcaça (caldeira); temperatura 120 - 130°C; proporção de finamente disperso pó de carvão, que não foi capturado pelo ciclone do sistema de poeira, 10 - 15% da produtividade do moinho;

A umidade corresponde à quantidade de umidade liberada durante o processo de secagem do combustível de trabalho triturado.

O agente de secagem gasto é descarregado na área temperaturas máximas chama e, portanto, afeta significativamente a integridade da combustão do pó de carvão AS.

Ao operar a caldeira, o sistema de poeira média é mais frequentemente parado e reiniciado, com a ajuda do qual é mantido na tremonha industrial nível exigido pó.

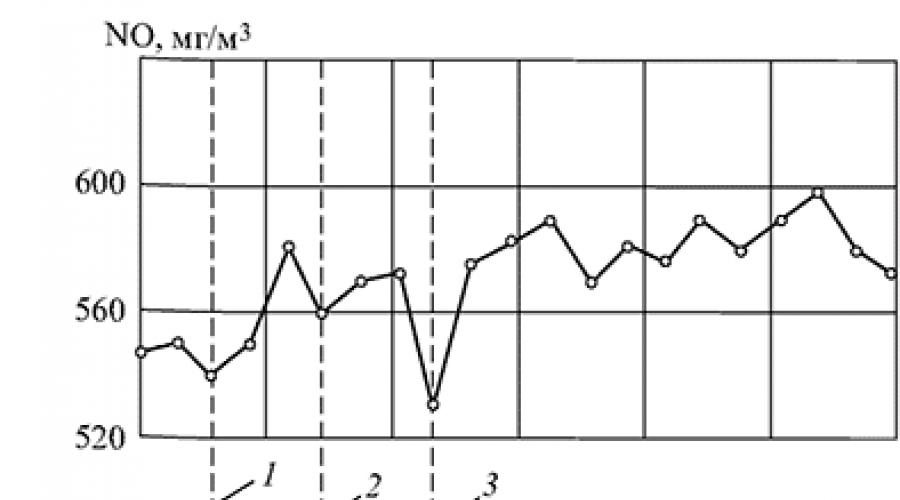

É mostrada a dinâmica das mudanças nos principais indicadores do modo de combustão do corpo da caldeira - o conteúdo de combustíveis no arrastamento e a concentração mássica de óxidos de nitrogênio nos gases de combustão (NO) - durante um desligamento planejado do sistema de poeira média na Fig. 1.

Nas figuras acima e em todas as figuras subsequentes, as seguintes condições são aceitas ao construir dependências gráficas:

o conteúdo de combustíveis no arrastamento corresponde aos valores das escalas de dois eixos verticais coordenadas: medições médias do GUN e dados de recálculo com base na característica de calibração do Gong;

a concentração mássica de NO com excesso de ar nos gases de combustão (sem redução para NO2) foi obtida a partir de medições registradas continuamente analisador de gás estacionário Marte-5 MP “Ekomak” (Kiev);

a dinâmica das mudanças em G°un e NO é fixada em

durante todo o período de operação tecnológica e modo de estabilização; Supõe-se que o início da operação tecnológica seja próximo do tempo zero.

A completude da combustão do carvão combustível pulverizado foi avaliada pela qualidade do regime de combustão (KFC), que foi analisado por dois indicadores Gun e NO, que, via de regra, mudavam em direções opostas.

Arroz. 1. Mudanças nos indicadores do modo de combustão ao desligar o sistema de poeira média

O efeito de um desligamento planejado de um sistema de poeira média nos indicadores CTE (Fig. 1) foi analisado dependendo da sequência dos seguintes operações tecnológicas:

operação 1 - interromper o alimentador de carvão bruto (CCF) e interromper o fornecimento de carvão ao moinho reduziu o carregamento do tambor CBM, reduziu a finura de moagem do pó de carvão e aumentou a temperatura do ar residual, o que causou um curto prazo melhora no CTE: diminuição do Gun° e aumento do NO; o processo de maior emasculação do moinho contribuiu para a retirada de poeira do ar residual e aumento do excesso de ar no pré-forno, o que afetou negativamente o CTE;

operação 2 - desligar o ventilador do moinho e reduzir a ventilação do sistema de poeira primeiro melhorou levemente o CTE, e depois, com atraso no desligamento do ventilador do moinho (MF), o CTE piorou;

operação 3 - parar o MV e parar a descarga do agente secante gasto na câmara de combustão melhorou significativamente o CTE.

Assim, ceteris paribus, parar o sistema de poeira melhorou o processo de combustão do combustível, reduzindo a subcombustão mecânica e aumentando a concentração de massa de NO.

Violação típica A estabilidade do sistema de pó é sobrecarregar o tambor do moinho com combustível ou “manchar” as esferas de moagem com material argiloso úmido.

A influência de uma secagem prolongada do tambor da fresa de topo no CTE do corpo da caldeira é mostrada na Fig. 2.

A parada da PSU (operação 1) por motivos semelhantes aos considerados na parada do sistema de pó, na primeira etapa de secagem do moinho, melhorou no curto prazo o CTE. Na subsequente emasculação do moinho até a inclusão da PSU (operação 2), observou-se uma tendência à deterioração do CTE e ao aumento do G°un.

Arroz. 2. Mudanças nas condições de combustão quando o tambor da fresa de topo é esvaziado

Arroz. 3. Mudanças nos indicadores do modo de combustão ao iniciar o sistema de poeira extrema e desligar os queimadores de gás

Desestabiliza periodicamente o regime de combustão em menor grau operação automática PSU, que regula o carregamento necessário do moinho com carvão desligando e ligando o acionamento da PSU.

A influência do modo de inicialização do sistema de poeira extrema no CTE é mostrada na Fig. 3.

Foi observada a seguinte influência das operações iniciais do sistema de poeira no modo de combustão:

operação 1 - o acionamento da MT e ventilação (aquecimento) do trajeto do sistema de poeira com a descarga de ar relativamente frio no pré-forno aumentou o excesso de ar na zona de combustão e reduziu a temperatura da chama, o que levou à deterioração do CTE;

operação 2 - iniciar o BBM e continuar a ventilação do trato repercutiu negativamente no CTE;

operação 3 - acionar a PSU e carregar o moinho com combustível com aumento do consumo de agente secante para o consumo nominal piorou significativamente o CTE.

Pode-se concluir que a inclusão de um sistema de poeira em operação afeta negativamente o CTE, aumentando a subcombustão mecânica e reduzindo a concentração mássica de NO.

A pré-fornalha do corpo da caldeira TPP-210A está equipada com seis queimadores de pó e gás de pás rolantes com potência térmica de 70 MW, instalados em um nível nas paredes frontal e traseira, e dois queimadores de gasóleo acima do piso para garantir a remoção estável da escória líquida em toda a gama de cargas operacionais da caldeira.

Ao queimar pó de carvão AS, o gás natural foi fornecido a uma vazão constante (cerca de 5% do calor total liberado) aos queimadores acima do piso e fluxo variável através dos principais queimadores de poeira e gás para estabilizar o processo de combustão do combustível de carvão pulverizado. O gás foi fornecido a cada queimador principal na vazão mínima possível, correspondendo a 1,0 - 1,5% do calor total liberado. Portanto, a alteração da participação do gás natural na iluminação do flare foi realizada ligando ou desligando um determinado número de queimadores principais de gás.

O efeito do desligamento dos queimadores de gás (reduzindo a participação do gás natural) no CTE do corpo da caldeira é mostrado na Fig. 3.

O desligamento consecutivo de primeiro um queimador de gás (operação 4) e depois de três queimadores de gás (operação 5) teve um efeito positivo no CTE e levou a uma redução significativa na subcombustão mecânica.

O efeito de ligar queimadores de gás (aumentando a participação do gás natural) no CTE é mostrado na Fig. 4. O acionamento sequencial de um queimador de gás (operação 1), dois queimadores (operação 2) e um queimador (operação 3) afetou negativamente o CTE e aumentou significativamente a subqueima mecânica.

Arroz. 4. Mudanças nos indicadores do modo de combustão ao ligar queimadores a gás

Tabela 2

Mudanças no conteúdo de substâncias inflamáveis no arrasto durante a troca de processo de equipamentos

Equipamento | Modo | ||

diminuir | aumentar |

||

Sistema de poeira extrema/média | |||

Emasculação | Emergência | ||

Alimentador cru | |||

Principal queimador de gás | Desligar | ||

Habilitando | |||

Uma avaliação aproximada da influência da comutação tecnológica comprovada dos equipamentos da caldeira na mudança do CTE (Kun) está resumida na Tabela. 2.

A análise dos dados apresentados mostra que a maior diminuição da eficiência de uma instalação de caldeira em modo estacionário ocorre em decorrência do início do funcionamento do sistema de poeira e com consumo excessivo de gás natural para iluminação do flare.

Ressalta-se que a necessidade de realização de operações de start-up do sistema de poeira é determinada exclusivamente por razões tecnológicas, sendo que o consumo excessivo de gás natural para iluminação do flare é, via de regra, estabelecido pelo pessoal operacional, a fim de evitar possíveis violações estabilidade do processo de combustão em caso de deterioração repentina da qualidade do AS.

O uso de analisadores RCA-2000 permite mudanças contínuas em tempo hábil

avaliar quaisquer alterações na qualidade do combustível e manter constantemente o valor de iluminação da chama no nível ideal apropriado com um mínimo despesa necessária gás natural, que ajuda a reduzir o consumo de combustível gasoso escasso e a aumentar a eficiência da caldeira.

Conclusões

- O sistema de medição contínua do teor de combustíveis no arrastamento permite uma avaliação rápida e de alta qualidade do andamento dos processos de combustão na queima de cinzas na caldeira TPP-210A, recomendado para uso durante o comissionamento e trabalho de pesquisa, bem como para monitoramento sistemático da eficiência dos equipamentos das caldeiras.

- A eficácia do uso de analisadores RCA-2000 para otimizar as condições de combustão é estimada aproximadamente pela redução dos indicadores de subcombustão mecânica - o conteúdo de combustíveis no arrastamento em uma média de 4% e, consequentemente, a perda de calor da subcombustão mecânica em 2%.

- Nos modos de caldeira estacionária, a comutação tecnológica padrão dos equipamentos afeta a qualidade do processo de combustão. As operações de arranque do sistema de poeiras e o consumo excessivo de gás natural para iluminação da tocha de carvão pulverizado reduzem significativamente a eficiência da instalação da caldeira.

Referências

- Madoyan A. A., Baltyan V. N., Grechany A. N. Combustão eficiente carvões de baixa qualidade em caldeiras de energia. M.: Energoatomizdat, 1991.

- Usando o analisador de arrastamento de combustível RCA-2000 e o analisador de gás Mars-5 para otimizar o modo de combustão da caldeira de carvão pulverizado TPP-210A em Tripolskaya TPP/ Golyshev L.V., Kotelnikov N.I., Sidenko A.P. Kievsky Instituto Politécnico. Energia: economia, tecnologia, ecologia, 2001, nº 1.

- Zusin S.I. Alteração na perda de calor com subcombustão mecânica dependendo do modo de operação da unidade caldeira. - Engenharia de Energia Térmica, 1958, nº 10.

Breve descrição da unidade de caldeira “Caldeira de fluxo direto tipo TPP-210”

Breve descrição da unidade de caldeira Uma caldeira de passagem única tipo TPP-210 (p/p 950-235 GOST 3619-59 modelo TKZ TPP-210) com capacidade de vapor de 950 toneladas por hora para parâmetros de vapor supercrítico foi projetada e fabricada por a fábrica Taganrog "Krasny Kotelshchik". A unidade caldeira foi projetada para operar em unidade com turbina condensadora K-300-240 com potência de 300 MW, fabricada pela KhTGZ. A caldeira foi projetada para queimar pellets de antracito durante a remoção de escória líquida e gás natural do campo Shebelinskoye. A unidade da caldeira é composta por dois invólucros com disposição em forma de U de cada invólucro e aquecedores de ar regenerativos retirados de baixo da caldeira e localizados fora do edifício da casa da caldeira. Corpos de caldeiras do mesmo projeto com capacidade de 475 t/hora de vapor cada. As caixas podem operar independentemente umas das outras. Dados gerais da caldeira: Capacidade 475 t/hora Temperatura do vapor superaquecido: primário 565 °C Secundário 565 °C Consumo de vapor secundário 400 t/hora Pressão do vapor primário atrás da caldeira 255 kg/cm2 Pressão do vapor secundário na entrada da caldeira 39,5 kg/ cmI Pressão do vapor secundário na saída da caldeira 37 kg/cmI Temperatura de entrada do vapor secundário 307 °C Temperatura da água de alimentação 260 °C Temperatura do ar quente 364 °C Peso total de metal da caldeira 3438 t Largura da caldeira ao longo dos eixos da coluna 12 m Profundidade da caldeira ao longo dos eixos da coluna 19 m Altura da caldeira 47 m Volume de água da unidade da caldeira no estado frio 243 m Dimensões da fornalha em planta (ao longo dos eixos dos tubos): No área de NRCh 10800x7550 Na área de VRCh 10725x7592,5 (De acordo com as instruções da circular operacional nº T-4/71, a temperatura do vapor primário e secundário superaquecido na saída é reduzida para 545 °C) A caldeira é servida por dois exaustores axiais de fumos, dois ventiladores com motores de duas velocidades e dois ventiladores de sopro quente. Esquema de preparo do pó com reservatório de pó e transporte do pó até os queimadores por ar quente. A caldeira está equipada com três moinhos de bolas de tambor ШБМ-50 com capacidade de 50 toneladas de pó por hora. Superfícies de aquecimento: Telas do forno 1317 m² Incluindo: NRCh 737 m² VRCh 747 m² Telas Câmera PTZ e teto 1674 m² Superaquecedor SVD: a) telas 1º 510 m² b) telas 2º 594 m² Superaquecedor convectivo 1674 m² Superaquecedor SVD, incluindo: Trocador de calor a vapor 800 m² Pacote convectivo intermediário 1994 m² Aquecedor de ar 78730 m² Pacote convectivo de saída 1205 m² Convectivo economizador 1994 m² Esquema do caminho vapor-água Caminho vapor-água sobre alta pressão(SVD) da caldeira é de duplo fluxo com regulação independente de potência e temperatura para cada fluxo.

Existem dois fluxos em cada corpo da caldeira (na descrição da caldeira e nas instruções o fluxo é denominado thread). Como o design dos alojamentos é semelhante, o diagrama e o design de um alojamento serão descritos no futuro. A água de alimentação com temperatura de 260 °C passa pela unidade de alimentação e entra nas câmaras de entrada do economizador de água Sh325*50, que também são as vigas de suporte mais externas da embalagem. Depois de passar pelas serpentinas do economizador de água, a água com temperatura de 302 °C entra nas câmaras de saída Ш235*50, que são as vigas intermediárias de suporte desta superfície. Após o economizador de água, a água é direcionada através dos tubos de desvio Sh159*16 para as vigas de suporte intermediárias desta superfície através dos tubos Sh133*15 e é enviada para parte inferior(NRCH). As telas NRF consistem em painéis separados, e as superfícies de aquecimento inferiores, frontal e traseira, são fitas multi-passagem inteiriças. O abastecimento de água aos painéis é feito através de câmara inferior, e a saída é por cima. Esta disposição das câmaras de entrada e saída melhora o desempenho hidráulico do painel. O padrão de fluxo do meio ao longo das telas NRF é o seguinte: Primeiro, o meio entra nos painéis traseiros da tela e nos painéis traseiros das telas laterais, depois através dos tubos de desvio Ш 135*15 é direcionado para a tela frontal e para a tela frontal painéis das telas laterais. Arruelas de Ø30 mm são instaladas nos tubos de desvio para melhorar a hidrodinâmica. Após a NRF, o meio com temperatura de 393 °C é enviado pelos tubos Ш133*15 para o coletor vertical Ш273*45, e daí pelos tubos bypass Ш133*15 entra nas telas laterais e frontais da parte superior de radiação (URP ). Em painéis VRF posição relativa as câmaras de entrada e saída são semelhantes aos painéis NRF. Depois de passar pelos painéis multipassagem das telas frontal e lateral do videocassete, o vapor é direcionado pelos tubos de desvio Ш133*15 para o coletor de mistura vertical Ш325*45, e a partir daí pelos tubos Ш159*16 entra nos painéis em forma de N da tela traseira do videocassete.

Depois de passar pelos painéis multipassagem das telas frontal e lateral do VRCH, o vapor é direcionado através dos tubos de desvio Sh133*15 para o coletor de mistura vertical Sh325*45, e após aquecimento a 440 °C nas superfícies de radiação do forno, o vapor é enviado através dos tubos de derivação Sh149*16 para os painéis da lateral de blindagem e paredes traseiras das câmeras rotativas. Depois de passar pelas telas da câmara rotativa, o vapor entra através de tubos em 1 dessuperaquecedor de injeção Ш279*36. Em 1 dessuperaquecedor de injeção, os fluxos são transferidos através da largura do duto de gás. Após o dessuperaquecedor, o vapor é fornecido ao superaquecedor de teto através de tubos Ш159*16. Em um superaquecedor de teto, o vapor se move parede traseira a conduta de gás para a frente da caldeira e com uma temperatura de 463 °C entra nas câmaras de saída do tecto Ш273*45. Nas tubulações de vapor Sh273*39, que são uma continuação das câmaras de saída do superaquecedor de teto, são instaladas válvulas DU-225 (VZ) embutidas no duto. Após o superaquecedor de teto, os fluxos são transferidos através da largura do duto de gás, e o vapor é direcionado através dos tubos Ш159*18 para as telas de entrada do primeiro estágio do superaquecedor de tela, localizado na parte central do duto de gás. Depois de passar pelas telas de entrada, o vapor com temperatura de 502 °C entra no segundo dessuperaquecedor de injeção Ш325*50, após o qual é direcionado para as telas de saída do primeiro estágio localizadas ao longo das bordas da chaminé. A câmara de recepção de vapor das telas de entrada e a linha de vapor da segunda transferência do dessuperaquecedor flui através da largura do duto de gás. Antes da segunda injeção existe uma linha de vapor Ш194*30 para retirada de parte do vapor SVD para o trocador de calor gás-vapor, e após a injeção existe uma linha de vapor para retorno desse vapor. O segundo dessuperaquecedor de injeção possui uma arruela de retenção. Atrás das telas de saída do primeiro estágio há um terceiro dessuperaquecedor de injeção Ш325*50, cuja linha de vapor transfere fluxos através da largura do duto de gás. O vapor é então direcionado para as partes intermediárias do duto de gás e, tendo passado por elas, é transferido através de uma linha de vapor Sh325*60 com temperatura de 514 °C em toda a largura do duto de gás até as telas de saída do segundo estágio, localizado ao longo das bordas do duto de gás. Após as peneiras de saída do segundo estágio, o vapor com temperatura de 523 °C entra no quarto dessuperaquecedor de injeção Ш325*60. Ambas as telas de entrada e saída de ambos os estágios do superaquecedor de tela possuem um padrão de fluxo direto para o movimento mútuo de vapor e gases. Após o dessuperaquecedor, o vapor com temperatura de 537 °C através da linha de vapor Sh237*50 entra em um pacote convectivo, que é feito de acordo com um circuito de fluxo direto, passa por ele com temperatura de 545 °C e é fornecido à turbina . A partir das câmaras de entrada do economizador de água, todos os tubos de derivação e câmaras do caminho SVD são feitos de aço 12Х1МФ. Após a turbina HPC, vapor com pressão de 39,5 atm. Uma temperatura de 307°C é enviada em duas correntes para o superaquecedor intermediário. Um fio “frio” de vapor se aproxima do corpo baixa pressão, antes do reaquecedor eles se dividiram em dois. O superaquecedor de cada carcaça possui dois fluxos de vapor de baixa pressão com controle independente de temperatura ao longo das linhas. Projeto da caldeira As paredes da câmara de combustão são totalmente protegidas por tubos das superfícies de aquecimento por radiação. A câmara de combustão de cada edifício é dividida por constrições formadas pelas projeções das telas frontal e traseira na câmara de combustão (pré-forno) e nas câmaras de pós-combustão. Telas na área da fornalha até a altitude. 15h00 totalmente cravejado e coberto com massa de cromita. O isolamento da câmara de combustão e a compressão no forno reduzem a transferência de calor da radiação do núcleo da tocha, o que aumenta o nível de temperatura no pré-forno e, conseqüentemente, melhora as condições de ignição e combustão do combustível, além de contribuir para melhor formação de escória líquida. O processo de combustão do AS ocorre principalmente no pré-forno, mas a combustão continua na câmara de pós-combustão, onde a subqueima mecânica diminui de 7,5-10% para 2,5%. Lá, a temperatura do gás é reduzida para 1210 °C, o que garante o funcionamento das superfícies de aquecimento e do superaquecedor SVD sem escória. O estresse térmico de todo o volume de combustão é Vt=142*103 kcal m 3 /hora, e o pré-forno Vtp=491*103 kcal m 3 /hora.

A fornalha de cada um dos dois edifícios está equipada com 12 queimadores turbulentos de pó e gás dispostos em duas camadas (três queimadores em cada camada das paredes frontal e traseira da fornalha). O fornecimento de gás aos queimadores é periférico, a produtividade do queimador de pó é de 0,5 t/hora. Cada queimador turbulento possui um bico de óleo combustível embutido de atomização mecânica com resfriamento e suprimento de ar organizado. Para a retirada da escória líquida, existem duas torneiras resfriadas no pré-forno; a pré-fornalha é feita com inclinação de 80 em relação às torneiras e é revestida com tijolos refratários; Cada forno está equipado com duas unidades mecanizadas de remoção de escória (de acordo com o número de furos). A escória líquida é granulada em banho-maria e removida em canais de lavagem de escória. O agente secante é descarregado através dos queimadores forma retangular, que são colocados nas paredes laterais da fornalha em duas camadas: na camada inferior existem 4 queimadores, na camada superior 2. Para trabalho de reparo Existem bueiros na fornalha. A fornalha é blindada na parte inferior até uma altura de 23,00 m por tubos da parte inferior de radiação (LRP), e na parte superior por tubos da parte superior de radiação (URP) do teto. Os tubos das telas traseira e frontal do NRF possuem curvas, que formam uma constrição de combustão. A tela traseira do VRCH na parte superior possui uma saliência, melhora a aerodinâmica do fluxo de gás na saída da fornalha e protege parcialmente as superfícies da tela da radiação direta da fornalha. As telas NRF dianteiras e traseiras são estruturalmente idênticas, cada tela consiste em seis fitas idênticas, com tubos Ш42*6 conectados em paralelo, material 12Х1МФ. Os tubos de fita primeiro protegem a parte inferior da pré-fornalha e depois se movem para o painel NRF vertical, onde fazem cinco movimentos de elevação e abaixamento e saem para a câmara superior. Os tubos NRCh são direcionados para as canhoneiras dos queimadores, bueiros e olhos mágicos. As telas laterais da NRF consistem em quatro painéis, que são projetados da seguinte forma.

Saindo da câmara inferior, a fita, composta por 17 bobinas Ш42*5 conectadas em paralelo, material 12Х1МФ, primeiro filtra a parte inferior da parede lateral, depois se move para a parte vertical, onde também faz cinco movimentos de elevação e abaixamento , e depois sai para a câmara superior. As telas NRF dianteira e traseira possuem duas fileiras de fixações fixas na marca de 22,00 m e na marca de 14,5 m. A compensação da expansão térmica ocorre dobrando os tubos no aperto. As telas laterais são suspensas por suportes fixos na marca de 21,9 m e podem ser baixadas livremente. Para evitar que tubos individuais entrem na fornalha, as telas possuem cinco cintas de fixadores móveis. As telas frontal e traseira do VRCH também consistem em painéis multipassagens com movimentos de elevação e descida de vapor. O vapor é fornecido à câmara inferior dos painéis e removido das câmaras superiores. Os painéis intermediários da tela frontal e todos os painéis das telas laterais consistem em oito, e os painéis externos da tela frontal são nove tubos conectados em paralelo formando uma fita. O painel em forma de N da tela traseira do videocassete consiste em vinte tubos conectados em paralelo. Todas as superfícies de aquecimento do VRF são feitas de tubos Ш42*5, material 12Х1МФ. As telas frontal e lateral do VRF são suspensas com fixações fixas ao nível de 39,975 m e expandem-se livremente para baixo. A tela traseira do videocassete possui duas montagens fixas em 8,2 e 32,6. A compensação pela expansão térmica dos tubos ocorre devido ao entortamento dos tubos na parte superior da tela traseira do videocassete. As telas frontal e lateral possuem sete fileiras de fixadores móveis, as traseiras - três. Todas as telas NRF e VRF possuem espaçamento entre tubos de 45 mm. O teto da fornalha e a parte superior da chaminé horizontal são protegidos por tubos de superaquecedor de teto. Um total de 304 tubos conectados em paralelo (154 por coluna) Ш32*4, material 12Х1МФ. Ao longo do comprimento dos tubos do superaquecedor de teto existem 8 fileiras de fixadores, que são fixados à estrutura com hastes.

Superaquecedores de tela a vapor Na saída do forno existe um superaquecedor de tela, que consiste em duas fileiras de telas. São 16 telas seguidas com passo de 630 mm, suspensas verticalmente. Ao longo do fluxo de vapor, as telas de cada estágio são divididas em entrada e saída, que ficam localizadas mais próximas das paredes laterais da chaminé. Estruturalmente, as telas de entrada e saída do primeiro estágio são feitas de forma idêntica (exceto pela localização das conexões e tubos de derivação nas câmaras). A tela do primeiro estágio da caldeira 20 consiste em 42 bobinas Ш32*6, o material do tubo é principalmente 12Х1МФ, mas as 11 bobinas externas têm uma seção de saída feita de tubos Ш32*6, material 1Х18Н12Т. Na caldeira, 19 telas do primeiro estágio são compostas por 37 bobinas, material 1Х18Н12Т. Para dar rigidez à estrutura, a tela é conectada por 5 de suas bobinas, que possuem tiras de fixação em aço X20N14S2. As telas do segundo estágio consistem em 45 bobinas Ш32*6. O material das telas de entrada é 12Х1МФ, e o restante das bobinas é feito de aço 1Х18Н12Т. A tela é conectada por suas seis bobinas. As câmaras de entrada e saída, exceto as câmaras das telas de saída do segundo estágio, são unidas em coletores únicos separados por uma divisória. As câmeras são suspensas em hastes das vigas da estrutura. As paredes da câmara rotativa são protegidas por quatro blocos. Os blocos são feitos em forma de fitas de duas voltas. Cada bloco contém 38 bobinas conectadas em paralelo Ш32*6 material 12Х1МФ, que estão localizadas horizontalmente. Os blocos possuem cintas de reforço. Os blocos são suspensos por meio de três fileiras (por bloco) de fixações. As seguintes superfícies de aquecimento estão localizadas no duto de gás inferior: um pacote convectivo SVD, um superaquecedor ND com trocador de calor gás-vapor e um economizador de água. Para todas as superfícies convectivas, é aceito um arranjo escalonado de bobinas. Todas as superfícies são constituídas por bobinas paralelas à frente da caldeira.

Superaquecedor convectivo SVD

O pacote de superaquecedor convectivo SVD de cada linha é composto por 129 bobinas Ш32*6, material 1Х18Н12Т, que repousam sobre racks de material Х23Н13, e aquelas em vigas de suporte, resfriadas por água de alimentação. Para suportar degraus e conferir rigidez à estrutura, existem três fileiras de tiras espaçadoras em aço 1Х18Н12Т, a embalagem tem altura de 557 mm; Superaquecedor de baixa pressão Atrás do pacote convectivo SVD existe um superaquecedor LP. Os pacotes de cada fluxo estão localizados nas metades correspondentes do duto de descarga; os fluxos não são transferidos através da largura do duto; O superaquecedor LP consiste em um pacote de saída, um pacote intermediário e um estágio de controle. A parte de saída do superaquecedor ND consiste em 108 bobinas suspensas Ш42*3.5, o material de aço combinado: Kh2MFSR e 12Kh1MF. As bobinas são montadas em pacotes com suportes, material X17N2, que ficam suspensos nos coletores de suporte do pacote de alta pressão. Altura da embalagem 880 mm. O pacote intermediário também consiste em 108 bobinas duplas Ш42*3.5 bobinas duplas Ш42*3.5 material 12Х1МФ. Altura da embalagem 1560 mm. As bobinas repousam sobre racks, material X17N2, e aquelas nas câmaras de entrada do pacote intermediário Ш325*50, material 12Х1МФ. Assim, as câmaras de entrada da embalagem industrial são também vigas de suporte para esta superfície de aquecimento. As células, além do isolamento, possuem resfriamento de ar, necessário durante os modos de inicialização e quando a turbina está desligada. Atrás do pacote industrial ao longo do fluxo de gases em ambos os corpos das caldeiras TPP-210, ao invés do GPP TO, é instalado um estágio de controle, que é o primeiro estágio do reaquecedor ao longo do fluxo de vapor, feito de aço perlítico e de acordo com as condições operação confiável tubos com desevaporação significativa são colocados em uma área onde a temperatura do gás na entrada não deve exceder 600°C. Seu funcionamento baseia-se inteiramente na alteração da absorção de calor do vapor secundário, alterando sua distribuição através de linhas de vapor de desvio. De acordo com cálculos em carga nominal unidade, 20% do fluxo total de vapor passa pelo estágio de controle. Quando a carga da unidade é reduzida para 70%, o consumo de vapor é de 88%. O aumento da eficiência da unidade de potência é alcançado pela expansão da faixa de cargas nas quais a temperatura de superaquecimento secundário calculada é garantida com excesso de ar ideal. A superfície de controle é instalada dentro das dimensões do GPP TO desmontado, os coletores de entrada são abaixados 300 mm. A superfície de controle consiste nas partes esquerda e direita com uma superfície de aquecimento total de 2.020 m² por caixa. Ambas as peças são montadas a partir de pacotes de bobinas duplas e possuem 4 voltas ao longo do fluxo de gases com padrão de movimento de vapor em contracorrente. As bobinas são feitas de tubos Ш32*4, aço 12Х1МФ e estão dispostas em padrão xadrez com passos de 110 e 30 mm. As bobinas são montadas em embalagens por meio de suportes estampados em aço 12X13. Existem 5 racks ao longo do comprimento de cada pacote. Dois deles são instalados em coletores refrigerados a água localizados no duto de gás, que são rebaixados 290 mm durante os reparos. O vapor do HPC entra nas câmaras de entrada da superfície de controle Ш425*20 aço 20. Depois de passar pelas bobinas, o vapor entra nas câmaras de saída com diâmetro de 426*20 aço 12Х1МФ, onde é misturado com o vapor proveniente do vapor de bypass linha. As antigas válvulas RKT foram cortadas ao longo das roscas “B” e “C”; as peças internas foram removidas das antigas válvulas RKT e os corpos RKT foram soldados e utilizados como tees. Novas válvulas tipo gaveta RKT são instaladas na linha de bypass entre os coletores de entrada e saída. Quando a válvula é aberta a 100%, 80% do vapor passa pela superfície de controle e a pressão diminui. Quando a válvula é fechada, o vapor passa pela superfície de controle e a temperatura de reaquecimento aumenta. As válvulas de controle e chaves de controle dos novos RKTs permanecem as mesmas. As serpentinas economizadoras de água de ambos os corpos foram substituídas (100%). Os segundos coletores de injeção são desmontados arruelas de retenção e as saídas para o GPP TO foram desligadas. O economizador convectivo é a última superfície de aquecimento ao longo do fluxo de gás, localizada no duto de gases de exaustão. Consiste em tubos Ш32*6, material st20. As câmaras de saída e entrada do economizador também são vigas de suporte - o peso dessa superfície de aquecimento é transferido para elas através dos racks. A estrutura da caldeira é constituída por caixilhos idênticos de ambos os edifícios, ligados entre si por ligações entre cascos e andaimes de transição. O peso da superfície de aquecimento, forro e isolamento é transferido por meio de vigas horizontais e treliças para três fileiras de colunas verticais, uma fileira na frente da caldeira, outra entre a fornalha e as chaminés de exaustão e a terceira na parte traseira do caldeira. Para reforçar a moldura existe uma série de vigas inclinadas. O revestimento das condutas do forno e da caldeira é feito em painéis separados. A fornalha e as chaminés são revestidas com chapas de 3 mm de espessura, o que garante alta densidade fornalhas e chaminés.

Uma mudança de 1,12 para 1,26 leva a uma diminuição de 2,5 para 1,5% para o segundo grupo de combustível. Portanto, para aumentar a confiabilidade da câmara de combustão, o excesso de ar na saída do forno deve ser mantido acima de 1,2.

Na tabela indicada Na faixa 1-3 de alterações no estresse térmico do volume de combustão e finura de moagem 90 (Fig. 6-9, c, d), sua influência no valor não foi detectada. Também não foi possível identificar a influência da relação entre as velocidades do ar secundário e da mistura pó-ar na faixa estudada de suas alterações na eficiência de funcionamento do forno. Contudo, com uma diminuição no fluxo de ar através do canal externo (em cargas reduzidas) e um aumento correspondente através do canal interno (em fluxo constante através do queimador) o rendimento da escória é melhorado. Os jatos de escória tornam-se mais finos e seu número aumenta.

Com distribuição uniforme de poeira e ar. nos queimadores e em > >1,15 não há subqueima química na saída do forno.

A eficiência bruta do gerador de vapor na queima de carvão (1/g "14%) e na carga nominal chega a 90,6%.

O trabalho obteve resultados semelhantes confirmando que o gerador de vapor TPP-210A opera de forma econômica e confiável também na queima de cinzas (1/g = 3,5%; 0rts = 22,2 MJ/kg; L^ = 23,5%; =

Com excesso de ar no forno em = 1,26h-1,28, finura de moagem /?9o = ----6-^8%, na faixa de carga D< = 0,7-^ 1,0£)н величина потери тепла с механическим недожогом достигает 3%. Максимальный к. п. д. брутто парогенератора при номинальной нагрузке составляет 89,5%.

O trabalho fornece dados que afirmam que quando o antracito é queimado em câmara de combustão gerador de vapor TPP-210A valor de subcombustão mecânica<74 в условиях эксплуатации примерно в 1,5 ниже, чем при работе котлов ТПП-110 и ТПП-210 с двухъярусным расположением вихревых горелок мощностью 35 МВт.

Os estudos realizados, bem como a operação industrial piloto de longo prazo do gerador de vapor TPP-210A, mostraram que na faixa de variação de carga de 0,65 à carga nominal, a câmara de combustão opera de forma econômica e estável, sem separação de poeira e sem violação do regime de remoção de escória líquida.

A duração da campanha (antes de grandes reparos) do gerador de vapor com pó e queimadores de gás sem reparos foi de 14.545 horas. Ao mesmo tempo, o estado dos queimadores era satisfatório; a queima de canhoneiras de tijolos, o empenamento de tubos de gás e bicos são insignificantes.

Durante as inspeções da câmara de combustão durante as paradas, não foi observado acúmulo de escória na soleira ou escória nas paredes da câmara de pós-combustão. Toda a correia cravejada estava coberta por uma película de escória lisa e brilhante. A deriva das superfícies de aquecimento convectivas também não foi observada.

A desativação de um ou dois queimadores médios não reduz a estabilidade de ignição, não afeta o modo de remoção da escória líquida e não leva à violação do regime de temperatura NRF e VRF.

LUNTER COMO RECURSO ENERGÉTICO. Façamos imediatamente uma reserva de que a utilização de estrume nativo (sem cama) para satisfazer as necessidades energéticas é muito mais cara em comparação com o estrume de cama, tanto em termos de capital como de operação...

MÉTODO ABRANGENTE DE DESCARTE DE LUNTER DE FRANGO COM PRODUÇÃO DE FERTILIZANTES ORGANO-MINERAL E GÁS COMBUSTÍVEL, CALOR E ENERGIA ELÉTRICA O esterco é um forte poluente do solo, da água e das bacias aéreas. Ao mesmo tempo, a ninhada...