Detecção de falhas. A detecção de falhas em tubulações é um método ultrassônico de teste de tubos, soldas e juntas para uma competição fechada para selecionar uma empresa de serviços para fornecer serviços de detecção de falhas e reparo de tubos de perfuração

De acordo com SNiP 3.05.03-85, o empreiteiro realiza a detecção ultrassônica de falhas em juntas de dutos durante a construção de uma rota de aquecimento de categoria IV. Os custos de controle de qualidade das soldas são determinados de acordo com os preços da Coleção GESNm-2001 nº 39 “Controle de instalação de juntas soldadas”.

Houve divergências com o cliente quanto à fonte de financiamento. O cliente entende que a compensação destes custos deverá ocorrer através de despesas gerais previstas no artigo “Custos de manutenção de laboratórios de produção - pagamento de serviços prestados a laboratórios por outras organizações (Anexo 6, secção III, n.º 9).

O cliente está certo?

Responder:

O cliente engana-se, pois há um esclarecimento adicional da Rosstroy sobre esta questão, que afirma que se os ensaios não destrutivos de juntas soldadas forem realizados por organizações especializadas, esses custos serão incluídos no Capítulo 9 da estimativa consolidada como um separado linha nas colunas 7 e 8 e são pagos a essas organizações com base nas contas apresentadas com a celebração de um acordo.

Carta de Rosstroy datada de 28 de janeiro de 2005. O número 6-35 é fornecido abaixo. As “Diretrizes para determinação do valor dos custos indiretos na construção”, Anexo 6, seção III, cláusula 9 “Custos de manutenção de laboratórios de produção” afirmam que as normas de custos indiretos prevêem os custos de pagamento de serviços prestados a laboratórios por outras organizações.

O esclarecimento desta disposição se deve ao fato de que, quando estas Diretrizes estavam sendo preparadas, Rosstroy acreditava que as organizações orçamentárias prestariam serviços gratuitamente. No entanto, na verdade, as organizações de serviços orçamentais criaram intermediários privados e Rosstroy foi forçado a esclarecer esta questão. Deve-se ter em mente que se houver discrepâncias nos documentos atuais sobre qualquer assunto, deve-se guiar-se pelo documento que foi publicado mais recentemente (a carta de Rosstroy nº 6-99 de 25 de fevereiro de 2005 é apresentada abaixo).

A Agência Federal de Construção e Habitação e Serviços Comunais informa sobre esta questão. Nos casos em que ensaios ultrassônicos e outros tipos de ensaios não destrutivos de juntas soldadas são realizados por entidades de construção contratantes, os custos de sua implementação são incluídos nas despesas gerais das entidades contratantes e são compensados por despesas gerais acumuladas na documentação do orçamento e certificados de aceitação do trabalho executado quando o cliente paga pelo trabalho ao empreiteiro.

Nos casos em que os ensaios ultrassônicos e outros tipos de ensaios não destrutivos de juntas soldadas sejam realizados por organizações especializadas, os custos de organização de ensaios de juntas soldadas usando métodos não destrutivos realizados por organizações especializadas estão incluídos no Capítulo 9 do cálculo da estimativa consolidada como uma linha separada em gr. 7 e 8 e são pagos a entidades especializadas com base nas faturas apresentadas com a celebração de um contrato para a realização de trabalhos de monitorização de juntas soldadas por métodos não destrutivos.

O mesmo se aplica aos ensaios de concreto utilizando métodos não destrutivos.

Os custos de testes de carimbo de solos estão incluídos nas despesas gerais dos empreiteiros. Os custos de controlo geodésico da construção de edifícios e estruturas e dos seus elementos estruturais, incluindo suportes de canais, estão incluídos nas despesas gerais dos empreiteiros. Os custos de desenvolvimento de projetos de obras, incluindo as regulamentações tecnológicas para a execução dessas obras, estão incluídos nas despesas gerais dos empreiteiros.

Carta da Agência Federal de Construção e Habitação e Serviços Comunais

A Agência Federal de Construção e Habitação e Serviços Comunais informa sobre esta questão.

Com a aprovação da Metodologia para determinar o custo dos produtos de construção no território da Federação Russa - o Código de Regras para determinar o custo de construção como parte da documentação de estimativa de pré-projeto e projeto - SP 81-09-94 - tornou-se inválido.

No que diz respeito à determinação do montante dos fundos, deve orientar-se pela referida Metodologia e pela Colecção de padrões de custos estimados para a construção de edifícios e estruturas provisórias -.

Se houver discrepâncias nos documentos atuais sobre qualquer assunto, deverá ser utilizado o documento publicado mais recentemente.

Chefe do Departamento de Construção R.A. Maksakov

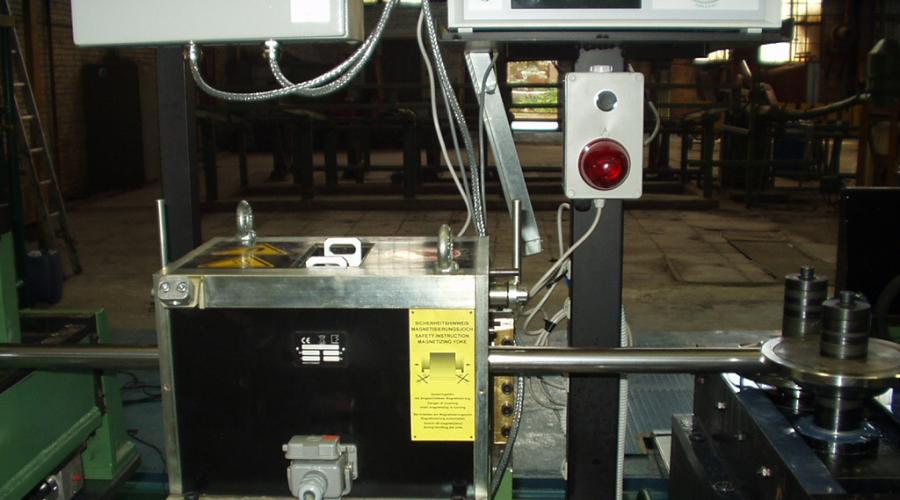

Inspeção de tubos soldados eletricamente durante a produção em uma fábrica de tubos.

No processo de produção de tubos soldados com costura Vários defeitos podem ocorrer. O uso de tais tubos pode levar a acidentes e desastres provocados pelo homem, portanto, há necessidade de inspeção final de produtos acabados em fábricas de tubos, e a inspeção de entrada de tubos pelos consumidores do produto também é desejável devido à possibilidade de defeitos ocultos que não podem ser detectado durante o processo produtivo, ou o surgimento de novos defeitos durante o transporte dos produtos do fabricante ao consumidor. Assim, há necessidade de equipamentos para detecção de falhas e rejeição de produtos defeituosos. Os principais defeitos dos tubos soldados com costura são defeitos associados ao mau ajuste ou falha do equipamento de soldagem na fábrica de tubos. Outros defeitos, como trincas (exceto solda), fios, pores do sol, cavidades e beliscões aparecem com muito menos frequência, e alguns deles são consequência do uso de matérias-primas de insumo com defeitos existentes.

Transdutor de correntes parasitas em linha para testar tubos de aço inoxidável soldados.

Para controle de entrada ou controle durante a produção de tubos com costura soldada de pequeno diâmetro, faz sentido usar o método de correntes parasitas. Este método de controle de produtos facilita bastante a integração dos equipamentos necessários para o controle tanto nas linhas de produção existentes (inspeção de entrada) de tubos quanto nas recém-desenvolvidas. Uma característica importante do método é a capacidade de controlar os produtos na taxa em que os tubos saem da fábrica e não há necessidade de transferir os produtos para uma linha especial de detecção de falhas.

Um transdutor de corrente parasita de passagem integrado em uma fábrica de produção de tubos de aço inoxidável.

Método de corrente parasita baseia-se na análise da interação de um campo eletromagnético externo com o campo eletromagnético de correntes parasitas induzidas pela bobina de excitação no objeto controlado. O campo eletromagnético das correntes parasitas atua na bobina de medição, excitando um EMF nela ou alterando a resistência total. Ao registrar a tensão na bobina de medição ou a impedância, é possível obter informações sobre as propriedades do objeto em estudo. Uma das características do método de correntes parasitas é a capacidade de realizar testes sem contato físico com o objeto, o que permite controlar o movimento dos tubos durante o processo de produção sem alterar a velocidade do processo.

Detector de falhas por correntes parasitas VD-701 para inspeção automatizada de tubos, hastes e fios.

Para inspeção de soldas de tubos Durante o processo de produção, foi desenvolvido um detector de falhas por correntes parasitas VD-701, que permite a inspeção de tubos, hastes e fios tanto durante sua produção quanto na inspeção de entrada. O detector de falhas permite controlar produtos feitos de aços ferromagnéticos e não magnéticos e metais não ferrosos. Um transdutor de passagem com bobinas de medição conectadas diferencialmente é usado como unidade de medição. O sinal recebido das bobinas de medição é analisado pelo método amplitude-fase, o resultado do processamento do sinal de entrada do objeto em estudo é exibido na tela do dispositivo em forma gráfica e, se o limite de resposta definido for excedido, um sinal de controle é gerado para o equipamento de processo para rejeitar o tubo defeituoso. No caso de testes de produtos feitos de materiais ferromagnéticos, é utilizada magnetização longitudinal adicional dos tubos testados para melhorar a qualidade de detecção dos defeitos detectados.

O detector de falhas por correntes parasitas VD-701 permite monitorar os produtos de tubos, laminação e calibradores em fábricas de tubos e ferragens de metalurgia ferrosa e não ferrosa e plantas de engenharia mecânica. O diâmetro dos produtos controlados é de 5 mm a 121 mm. A cobertura desta faixa de diâmetros de produto é realizada por meio de sensores substituíveis. A substituição do sensor devido a uma mudança na gama de produtos é bastante fácil e não requer a substituição da parte eletrônica do dispositivo. Defeitos detectados: falta de penetração, fissuras, cabelos, pores do sol, conchas, beliscões. A alta produtividade do método (velocidade de controle de 0,3 m/s a 3 m/s) permite controlar a qualidade dos tubos e vergalhões produzidos durante o processo produtivo. O método de teste de correntes parasitas permite controlar tubos soldados em espiral para a indústria de refrigeração, tubos soldados para a indústria de construção, serviços públicos e indústria automotiva (tubos universais), tubos para a indústria de petróleo e gás, tubos inoxidáveis trefilados sem costura para caldeiras e geradores de vapor de energia nuclear.

Dispositivo VD-701 Ele também possui uma série de recursos de serviço adicionais: salvar configurações para monitorar vários tipos de produtos na memória do dispositivo, gravar um sinal pré-processado do objeto monitorado na memória do dispositivo para posterior análise detalhada, exibir os principais parâmetros e modos de operação de o detector de falhas no display, autodiagnóstico dos principais componentes do dispositivo, conexão a um computador para análise detalhada dos resultados dos diagnósticos dos produtos fabricados, bem como a construção de um sistema automatizado de oficina geral para detecção de falhas e contabilização de produtos acabados.

Um defeito é qualquer não conformidade com os padrões regulamentados. O principal motivo do aparecimento de defeitos é o desvio do parâmetro operacional do valor padrão, justificado pela tolerância.

O detector de falhas em linha fornece:

· detecção de defeitos com tamanhos iguais ou superiores aos parâmetros mínimos de resolução especificados do detector de falhas em linha;

· movimentação ao longo de trechos horizontais, inclinados e verticais de gasodutos de processo CS e BCS na faixa de diâmetros nominais (Dy) de 500 a 1400 mm;

· mover-se por áreas oleosas, incluindo áreas verticais;

· passagem por curvas, tês, meias curvas, torneiras;

· fixação em trechos verticais e inclinados de gasodutos de processo CS e BCS para realização de inspeção de soldas;

· carregamento de gás de processo CS e BCS na tubulação através de uma válvula de retenção aberta com diâmetro de 720 mm (1020 mm) ou um poço de visita com diâmetro de furo de 400 mm ou mais;

· trabalhar na faixa de temperatura de -10 °C a +50 °C;

· a distância de viagem desde o ponto de carregamento é de pelo menos 250 m;

· utilização em zonas explosivas da classe B-1.

Os defeitos nas estruturas de dutos são divididos em:

· defeitos na tubulação;

· defeitos em juntas soldadas;

· defeitos de isolamento.

Os seguintes defeitos de tubo são diferenciados:

· metalúrgico - defeitos em chapas e tiras com as quais são feitos os tubos, ou seja, vários tipos de delaminação, filme laminado, escamas laminadas, variações transversais de espessura, inclusões não metálicas, etc.

tecnológico - associado à tecnologia imperfeita de fabricação de tubos, que pode ser dividida em defeitos de soldagem e defeitos superficiais (endurecimento durante expansão, deslocamento ou angularidade de bordas, ovalização de tubos)

· construção - devido à tecnologia imperfeita dos trabalhos de construção e instalação, violações das soluções tecnológicas e de design para transporte, instalação, soldagem, isolamento e trabalhos de instalação (arranhões, arranhões, amassados na superfície dos tubos).

Causas de defeitos em tubos

· a tecnologia existente de laminação de metais, a tecnologia de fundição contínua de aço em plantas metalúrgicas individuais é uma das razões para a produção de tubos de baixa qualidade. São frequentes os casos de destruição por delaminação do metal.

· nas fábricas de tubos, o controle de entrada de matérias-primas é imperfeito ou completamente ausente. Isso faz com que defeitos de matéria-prima se transformem em defeitos de tubulação.

· na fabricação de tubos, o metal deve ser submetido a cargas sob as quais opera além do seu limite de escoamento. Isto leva ao aparecimento de endurecimento por trabalho, microdelaminações, rasgos e outros defeitos ocultos. Devido à curta duração dos testes subsequentes de fábrica dos tubos (20...30 s), muitos defeitos ocultos não são detectados e são “acionados” já durante a operação do MT.

· a forma geométrica dos tubos não é suficientemente controlada pelas fábricas. Assim, em tubos com diâmetro de 500...800mm, o deslocamento das bordas chega a 3mm (na norma para tubos com costura espiral 0,75...1,2mm), ovalidade - 2%

· impactos mecânicos durante as operações de carga e descarga, transporte e instalação levam ao aparecimento de amassados, marcas, arranhões e rebarbas nas tubulações

· ao limpar tubulações com cortadores, ocorrem defeitos de deformação plástica em áreas locais da superfície da tubulação - riscos, rebaixos, etc. Esses concentradores de tensão são locais potenciais para o desenvolvimento de trincas por fadiga e corrosão. A limpeza de tubulações com escovas de aço elimina danos aos tubos na forma de reentrâncias, mas sob certas condições de processamento leva a deformações da superfície metálica, reduzindo sua resistência à corrosão.

· danos por corrosão nas tubulações (externo - em locais onde a continuidade do isolamento é quebrada, e interno - em locais onde há acúmulo de água)

Os seguintes métodos podem ser usados para realizar IDT do gasoduto Pokhvistnevo-Samara e outros meios:

· Método de controle visual e de medição televisivo para identificação de defeitos superficiais na superfície interna dos tubos, como violação da continuidade do metal do tubo e das juntas dos tubos (rachaduras, delaminação, cabelos, tampas, falhas, falta de fusão, etc. ) com medição de suas dimensões geométricas];

· método de teste magnético para detecção de defeitos como violação da continuidade de juntas metálicas e de tubos nas superfícies internas e externas dos tubos, bem como no interior das paredes dos tubos.

· Detectores de falhas magnéticas

O método de detecção de falhas magnéticas é promissor para inspeção de gasodutos subterrâneos. Os detectores de falhas magnéticas permitem, com baixos custos operacionais, detectar danos por corrosão nas paredes dos tubos em longas distâncias, mas deve-se ter em mente que eles são insensíveis a trincas, embora possam detectar trincas bastante grandes, um dispositivo que usa ultrassom ou correntes parasitas devem ser usados para identificá-los.

O método de detecção de falhas magnéticas em metais é baseado na detecção e registro de campos dispersos que surgem em locais de defeitos durante a magnetização dos produtos inspecionados. Neste caso, as linhas do campo magnético se propagam no metal da parede do tubo sem mudar de direção se não houver defeitos no mesmo. Se houver defeitos nas paredes do tubo, as linhas de força magnética são desviadas e surge um campo parasita. A magnitude desse campo depende do tamanho e da configuração do defeito em um determinado valor da magnetização da parede do tubo;

Detectores de falhas magnéticas são usados para detectar defeitos em soldas circunferenciais (falta de penetração, falta de fusão, rebaixos), corrosão por pite;

Os detectores de defeitos por magnetização longitudinal e transversal possuem alta resolução, alcançando a eficiência da tecnologia ultrassônica e até mesmo superando-a em termos de confiabilidade na detecção de defeitos.

No MG em questão, são utilizados dois tipos de detectores de falhas magnéticas, lançando-os um após o outro.

1. Detector de falhas magnéticas para detecção de fissuras longitudinais em gasodutos principais.

A magnetização transversal é realizada por meio de eletroímãs, ímãs permanentes ou solenóides. Com a magnetização longitudinal, o campo é direcionado ao longo do eixo longitudinal da solda ou peça. A magnetização transversal é usada para detectar defeitos de soldagem longitudinais.

2. Detector de falhas magnéticas para detecção de fissuras transversais em gasodutos principais.

A magnetização longitudinal é realizada por meio de eletroímãs, ímãs permanentes ou solenóides. Com a magnetização longitudinal, o campo é direcionado ao longo do eixo longitudinal da solda ou peça. A magnetização longitudinal é usada para detectar defeitos transversais de soldagem.

A escolha dos detectores de falhas em linha e sua instrumentação é determinada pelas tarefas de diagnóstico técnico, parâmetros tecnológicos, de projeto e geométricos do sistema de dutos, pelas capacidades das organizações operacionais e especializadas, pelos requisitos para as características técnicas dos meios utilizados para garantir a confiabilidade na identificação dos parâmetros necessários de defeitos.

Preparando um gasoduto para a passagem de um dispositivo in-pipe

O projeto da parte linear do Pokhvistnevo-Samara MG oferece a capacidade de realizar diagnósticos em linha, incluindo:

* câmaras para lançamento e recepção de dispositivos em linha;

* diâmetro interno constante e conexões lineares de diâmetro igual, sem unidades e peças salientes no gasoduto, bem como cordões de soldagem e anéis de apoio;

* grades no jumper do gasoduto, evitando que dispositivos dentro da tubulação entrem nos ramais;

* dispositivos de sinalização, dispositivos marcadores que registram a passagem de dispositivos in-pipe instalados nos pontos de partida, recepção e intermediários do gasoduto.

A tubulação e as unidades de partida e recebimento dos dispositivos de tratamento são equipadas com dispositivos de sinalização instalados nas válvulas de linha e registro da passagem dos dispositivos de tratamento.

Em geral, os principais trabalhos de diagnóstico em linha incluem (na ordem de execução):

* preparar o gasoduto para a passagem de um dispositivo em linha;

* reservando o dispositivo em linha na câmara de lançamento;

* passagem de dispositivo em linha sob a pressão do gás transportado com registro de informações sobre o estado técnico do gasoduto na memória do dispositivo;

* aceitação do dispositivo em linha na câmara receptora;

* decodificação das informações recebidas.

Para lançar o dispositivo em linha, é instalada uma câmara de lançamento e recepção conforme o plano. A câmara de lançamento foi instalada a 115,6 km da linha principal Pokhvistnevo-Samara. Os trabalhos a quente foram realizados de acordo com o plano de organização e execução segura dos trabalhos de reparação (incêndio), bem como os seguintes esquemas:

· Diagrama de pós-posicionamento

Circuito de sangramento de gás

· Esquema de trabalho a quente

· Esquema de deslocamento da mistura gás-ar

· Esquema de enchimento do trecho do gasoduto.

Esta seção está equipada com válvulas de corte em forma de 2 válvulas na linha principal com tubulação e velas de ignição, garantindo a liberação oportuna do gás e bloqueando o acesso do gás à seção da linha principal onde estão sendo realizados trabalhos a quente. O jumper que conecta as roscas MG fica fechado durante todo o trabalho a quente por razões de segurança. A instalação da câmara de lançamento foi realizada em diversas etapas. Na primeira fase, o acesso do gás ao local de trabalho foi limitado pela ventilação. Em seguida foram feitos furos técnicos, seguidos da eliminação de parte do tubo. Durante a instalação da câmera, o ar permaneceu na rosca da tubulação, que foi deslocado ao soprar uma vela.

A câmara receptora do detector de falhas foi instalada no ramal do gasoduto para GDS-16 de acordo com o plano de organização e execução segura dos trabalhos de reparo (incêndio), bem como os diagramas.

A montagem, ajuste e calibração dos detectores de falhas para passagem pelo trecho inspecionado da tubulação foram realizados em condições estacionárias.

Os detectores de falhas foram entregues no local de lançamento em conformidade com as precauções de segurança. O teste funcional de pré-lançamento dos detectores de falhas foi realizado imediatamente antes do reabastecimento na câmara de lançamento do pig.

Durante o lançamento do míssil, foram estritamente proibidos:

· movimentação de veículos pelo gasoduto;

· presença nos locais de lançamento e recebimento, guindastes de linha e locais de instalação de marcadores de pessoas não envolvidas na obra para garantir a passagem dos projéteis;

· utilizar fogo aberto, fumar, deslocar-se até a zona de segurança do gasoduto em veículos com motores de combustão interna;

· realizar trabalhos na zona de segurança que não estejam relacionados ao passe.

A finalização dos trabalhos de soldagem é o início do controle de qualidade das juntas soldadas. É claro que o funcionamento a longo prazo da estrutura pré-fabricada depende da qualidade do trabalho executado. A detecção de falhas de solda é um método para monitorar juntas soldadas. Existem vários deles, então vale a pena entender bem o assunto.

Existem defeitos de solda visíveis e invisíveis (ocultos). Os primeiros podem ser facilmente vistos com os olhos, alguns deles não são muito grandes, mas com uma lupa não é problema detectá-los. O segundo grupo é mais extenso e tais defeitos estão localizados dentro do corpo da solda.

Existem duas maneiras de detectar defeitos ocultos. O primeiro método não é destrutivo. O segundo é destrutivo. A primeira opção, por razões óbvias, é a mais utilizada.

Método não destrutivo de controle de qualidade de soldas Existem vários métodos nesta categoria que são utilizados para verificar a qualidade de soldas.

- Inspeção visual (externa).

- Controle magnético.

- Detecção de falhas de radiação.

- Ultrassônico.

- Capilar.

- Teste de permeabilidade de juntas soldadas.

Existem outros métodos, mas eles não são usados com frequência.

Inspeção visual

Usando um exame externo, você pode identificar não apenas defeitos de costura visíveis, mas também invisíveis. Por exemplo, o desnível da costura em altura e largura indica que houve interrupções no arco durante o processo de soldagem. E isso é uma garantia de que a costura interna não tem penetração.

Como conduzir corretamente uma inspeção.

- A costura é limpa de incrustações, escória e gotas de metal.

- Depois é tratado com álcool industrial.

- Após outro tratamento com uma solução de ácido nítrico a dez por cento. É chamado de gravura.

- A superfície da costura é limpa e fosca. As menores rachaduras e poros são claramente visíveis nele.

Atenção! O ácido nítrico é um material que corrói o metal. Portanto, após a inspeção, a solda metálica deve ser tratada com álcool.

A lupa já foi mencionada. Usando esta ferramenta você pode detectar pequenas falhas na forma de rachaduras finas com menos espessura de um fio de cabelo, queimaduras, pequenos cortes e outros. Além disso, com uma lupa é possível verificar se a fissura está crescendo ou não.

Durante a inspeção, você também pode usar paquímetros, modelos e uma régua. Eles medem a altura e a largura da costura, sua localização longitudinal uniforme.

Inspeção magnética de soldas

Os métodos de detecção de falhas magnéticas baseiam-se na criação de um campo magnético que penetra no corpo da solda. Para tanto, é utilizado um aparelho especial cujo princípio de funcionamento se baseia nos fenômenos do eletromagnetismo.

Existem duas maneiras de determinar um defeito em uma conexão.

- Usando pó ferromagnético, geralmente ferro. Pode ser usado tanto seco como molhado. No segundo caso, o pó de ferro é misturado com óleo ou querosene. É borrifado na costura e um ímã é instalado do outro lado. Em locais onde há defeitos, o pó se acumulará.

- Usando fita ferromagnética. Ele é colocado na costura e o dispositivo é instalado do outro lado. Todos os defeitos que aparecem na junção de duas peças metálicas serão exibidos neste filme.

Esta opção para detecção de falhas em juntas soldadas pode ser utilizada para controlar apenas juntas ferromagnéticas. Metais não ferrosos, aços com revestimento de cromo-níquel e outros não são controlados desta forma.

Controle de radiação

Isto é essencialmente fluoroscopia. Dispositivos caros são usados aqui e a radiação gama é prejudicial aos humanos. Embora esta seja a opção mais precisa para detectar defeitos em uma solda. Eles são claramente visíveis no filme.

Detecção ultrassônica de falhas

Esta é outra opção precisa para detectar falhas em uma solda. Baseia-se na propriedade das ondas ultrassônicas de serem refletidas na superfície de materiais ou meios com diferentes densidades. Se a solda não apresentar defeitos em si mesma, ou seja, sua densidade for uniforme, as ondas sonoras passarão por ela sem interferência. Se houver defeitos no interior, e estas forem cavidades cheias de gás, então dentro você terá dois ambientes diferentes: metal e gás.

Portanto, o ultrassom será refletido no plano metálico do poro ou fissura e retornará, exibido no sensor. Deve-se notar que diferentes falhas refletem as ondas de maneira diferente. Portanto, os resultados da detecção de falhas podem ser classificados.

Esta é a maneira mais conveniente e rápida de controlar juntas soldadas de tubulações, vasos e outras estruturas. Sua única desvantagem é a dificuldade de decodificação dos sinais recebidos, por isso apenas especialistas altamente qualificados trabalham com tais dispositivos.

Controle penetrante

Os métodos de monitoramento de soldas pelo método capilar baseiam-se nas propriedades de certos líquidos de penetrar no corpo dos materiais através das menores fissuras e poros, canais estruturais (capilares). O mais importante é que este método pode controlar quaisquer materiais de diferentes densidades, tamanhos e formas. Não importa se é metal (preto ou não ferroso), plástico, vidro, cerâmica e assim por diante.

Os líquidos penetrantes penetram em quaisquer imperfeições da superfície, e alguns deles, por exemplo, o querosene, podem passar através de produtos bastante espessos. E o mais importante, quanto menor o tamanho do defeito e maior a absorção do líquido, mais rápido ocorre o processo de detecção do defeito e mais profundamente o líquido penetra.

Hoje, os especialistas utilizam diversos tipos de líquidos penetrantes.

Penetrantes

Do inglês esta palavra é traduzida como absorvente. Atualmente, existem mais de uma dezena de composições penetrantes (aquosas ou à base de líquidos orgânicos: querosene, óleos, etc.). Todos eles têm baixa tensão superficial e forte contraste de cores, o que os torna fáceis de ver. Ou seja, a essência do método é esta: um penetrante é aplicado na superfície da solda, ele penetra por dentro, se houver defeito é pintado do mesmo lado após a limpeza da camada aplicada.

Hoje, os fabricantes oferecem diferentes líquidos penetrantes com diferentes efeitos de detecção de falhas.

- Luminescente. Pelo nome fica claro que eles contêm aditivos luminescentes. Depois de aplicar esse líquido na costura, é necessário iluminar a junta com uma lâmpada ultravioleta. Se houver defeito, as substâncias luminescentes brilharão e isso ficará visível.

- Colorido. Os líquidos contêm corantes luminosos especiais. Na maioria das vezes, esses corantes são vermelhos brilhantes. Eles são claramente visíveis mesmo à luz do dia. Aplique este líquido na costura e, se aparecerem manchas vermelhas do outro lado, foi detectado um defeito.

Existe uma divisão dos penetrantes de acordo com a sensibilidade. A primeira classe são os líquidos que podem ser usados para determinar defeitos com tamanho transversal de 0,1 a 1,0 mícron. Segunda classe – até 0,5 mícrons. Leva-se em consideração que a profundidade da falha deve ser dez vezes maior que sua largura.

Os penetrantes podem ser aplicados de qualquer forma; hoje oferecemos latas desse líquido. O kit inclui limpadores para limpeza da superfície defeituosa e um revelador, com o qual é detectada a penetração do penetrante e mostrado o padrão.

Como fazer isso corretamente.

- As costuras e as áreas afetadas pelo calor devem ser cuidadosamente limpas. Métodos mecânicos não podem ser usados; eles podem fazer com que a sujeira entre nas próprias rachaduras e poros. Use água morna ou solução de sabão, o último passo é limpar com limpador.

- Às vezes é necessário gravar a superfície da costura. O principal é retirar o ácido depois disso.

- Toda a superfície está seca.

- Se o controle de qualidade das juntas soldadas de estruturas metálicas ou tubulações for realizado em temperaturas abaixo de zero, a própria costura deverá ser tratada com álcool etílico antes da aplicação de penetrantes.

- É aplicado um líquido absorvente, que deve ser removido após 5 a 20 minutos.

- Em seguida, é aplicado um revelador (indicador), que retira o penetrante dos defeitos da solda. Se o defeito for pequeno, você terá que se armar com uma lupa. Se não houver alterações na superfície da costura, não haverá defeitos.

Querosene

Este método pode ser descrito como o mais simples e barato, mas isso não diminui sua eficácia. É realizado com esta tecnologia.

- Limpe a junta de duas peças metálicas de sujeira e ferrugem em ambos os lados da costura.

- De um lado, aplica-se na costura uma solução de giz (400 g por 1 litro de água). Você deve esperar que a camada aplicada seque.

- Querosene é aplicado no verso. É necessário umedecer generosamente em várias abordagens durante 15 minutos.

- Agora é preciso observar o lado onde foi aplicada a solução de giz. Se aparecerem padrões escuros (pontos, linhas), significa que há um defeito na solda. Esses desenhos só irão se expandir com o tempo. Aqui é importante determinar com precisão de onde sai o querosene, portanto, após a primeira aplicação dele na costura, é necessário realizar imediatamente a observação. Aliás, pontos e pequenas manchas indicarão a presença de fístulas, linhas - a presença de fissuras. Este método é muito eficaz para conectar conexões, por exemplo, tubo a tubo. É menos eficaz ao soldar metais sobrepostos.

Métodos para controle de qualidade de juntas soldadas quanto à permeabilidade

Este método de controle é usado principalmente para contêineres e tanques feitos por soldagem. Para fazer isso, você pode usar gases ou líquidos que enchem o recipiente. Depois disso, um excesso de pressão é criado no interior, empurrando os materiais para fora.

E se houver defeitos nos locais onde os recipientes são soldados, imediatamente começará a passar líquido ou gás por eles. Dependendo de qual componente de controle é utilizado no processo de verificação, quatro opções são diferenciadas: hidráulica, pneumática, ar-hidráulica e vácuo. No primeiro caso, utiliza-se líquido, no segundo, gás (até ar), e no terceiro – combinado. E a quarta é a criação de um vácuo dentro do recipiente, que, por meio de costuras defeituosas, atrairá para dentro do tanque os corantes aplicados na parte externa da costura.

Com o método pneumático, o gás é bombeado para dentro do vaso, cuja pressão é 1,5 vezes maior que a pressão nominal. Uma solução de sabão é aplicada na costura por fora. Bolhas indicarão a presença de defeitos. Durante a detecção de falhas hidráulicas, o líquido é derramado no recipiente sob pressão 1,5 vezes maior que a pressão de trabalho e a área afetada pelo calor é batida. O aparecimento de líquido indica a presença de uma falha.

Essas são as opções de detecção de falhas em dutos, tanques e estruturas metálicas que hoje são utilizadas para determinar a qualidade da solda. Alguns deles são bastante complexos e caros. Mas os principais são simples, por isso são frequentemente utilizados.

Os dutos estão expostos aos efeitos negativos de ambientes agressivos durante toda a sua vida útil. Defeitos obtidos durante a produção podem levar ao rápido desenvolvimento de corrosão, rachaduras e outros danos. Portanto, o controle de qualidade dos dutos é muito importante. Defeitos identificados e eliminados em tempo hábil podem evitar problemas sérios no futuro.

Calcule o custo da obraA detecção de falhas no pipeline é um método comum de controle de qualidade que permite identificar defeitos com cem por cento de probabilidade. É usado para verificar

- gasodutos;

- redes de aquecimento;

- oleodutos;

- sistemas de drenagem e abastecimento de água.

A empresa Micro realiza detecção qualificada de falhas em dutos. Nossa equipe é formada por especialistas certificados e com vasta experiência. A empresa possui todos os equipamentos necessários para realizar a detecção de falhas.

Métodos de detecção de falhas

Os métodos mais comuns e populares de detecção de falhas em pipeline incluem:

- Teste de partículas magnéticas. A essência da técnica baseia-se no registro de campos magnéticos dispersos que aparecem acima dos defeitos. Pela sua natureza, você pode determinar o tamanho, localização e profundidade do dano. O teste de partículas magnéticas utiliza misturas e pós ferromagnéticos. Eles são capazes de identificar fissuras superficiais e internas, delaminações, pores do sol e outros defeitos que não estão localizados profundamente.

- Detecção de falhas radiográficas. A técnica é baseada na capacidade da radiação de raios X de penetrar no metal e se fixar na superfície de um filme especial. Os raios que penetram no dano deixam uma marca nele. Os exames radiográficos podem detectar falta de fusão, fissuras, poros, corpos estranhos e reentrâncias.

- Controle de qualidade da emissão acústica de dutos. Este tipo de pesquisa baseia-se no registro e análise de ondas sonoras que surgem devido ao crescimento de fissuras e deformações do objeto avaliado. A detecção de falhas por emissão acústica permite detectar até mesmo defeitos em desenvolvimento.

- Detecção ultrassônica de falhas. Esta técnica de controle de qualidade é baseada na capacidade das ondas ultrassônicas serem refletidas em várias superfícies. Isso permite identificar defeitos externos internos e sutis. A detecção ultrassônica de falhas é caracterizada por alta precisão e eficiência.

- Estudos capilares. Este método de detecção de falhas é baseado na penetração capilar de líquidos indicadores no material e no registro dos resultados. Durante o controle de qualidade capilar, defeitos transversais e superficiais são detectados em sua extensão e localização. Os resultados do estudo são muito claros.

- Diagnóstico magnetométrico. Com base em medições da permeabilidade magnética das paredes dos tubos. A técnica permite detectar uma diminuição na sua espessura que ocorre sob a influência da corrosão e durante a operação a longo prazo. Esses estudos são realizados para prevenir acidentes.

Esta não é uma lista completa de estudos realizados para fins de controle de qualidade. As técnicas de detecção de falhas são selecionadas individualmente em cada caso. Eles também podem ser combinados entre si. Isso permite que você obtenha os resultados mais confiáveis.