Algoritmos para projetar operações tecnológicas

Problemas de automação de síntese processos tecnológicos por muitos anos continuam sendo o foco de atenção de pesquisadores e desenvolvedores de componentes SAPRTP. Isto é bastante justificado, uma vez que é a síntese da estrutura o processo mais difícil de formalizar na criação de sistemas de design.

De referir que ao nível do desenvolvimento de uma metodologia de automatização da síntese de tecnologias de encaminhamento, existem resultados significativos que permitem a criação de componentes CAD TP totalmente operacionais. Atualmente, a síntese de rotas é usada principalmente tecnologias gerais construído com base em rotas elementares, listas de produção ou redes semânticas. A utilização de redes neurais artificiais permite criar um processo geral baseado nos princípios de autoaprendizagem CAD TP, o que simplifica e reduz o custo de adaptação do sistema às condições específicas de produção.

No desenvolvimento de métodos para automatizar a síntese de tecnologias operacionais, os sucessos não são tão óbvios. Muitos parâmetros estão envolvidos no processo de síntese da tecnologia operacional, incluindo precisão e parâmetros dimensionais - dimensões da peça e da peça, dimensões tecnológicas e de ajuste, desvios na forma e localização das superfícies, tolerâncias, etc.

O número de opções possíveis de esquemas de dimensionamento, tanto nos desenhos da peça e da peça, quanto nos esboços operacionais, é tão grande que é muito difícil levar em consideração em todas as etapas do treinamento do sistema.

Isso complica significativamente o trabalho de um especialista na adaptação do sistema em relação às tradições e capacidades do ambiente de produção de uma determinada empresa. Portanto, as técnicas utilizadas na síntese de rotas e na operação com um número limitado de parâmetros não são muito eficazes aqui e, em alguns casos, simplesmente não são aplicáveis.

Como se sabe, o critério para a qualidade das cadeias dimensionais relacionadas de uma tecnologia operacional sintetizada é a análise dimensional. Os métodos de análise dimensional já foram desenvolvidos de forma suficiente para aplicação prática, embora alguns aspectos exijam esclarecimento ou desenvolvimento.

Como decorre da experiência de análise dimensional de tecnologia, é bastante difícil, quase impossível, na primeira tentativa, criar uma estrutura de processo que atenda a todos os requisitos do documento de projeto e garanta resultados positivos da análise dimensional.

No processo de síntese da tecnologia operacional, é necessário ser capaz não apenas de criar uma versão única da estrutura operacional, mas também de modificar a estrutura com base nos resultados da análise dimensional. O mecanismo de modificação (ressíntese) da estrutura ainda não foi praticamente desenvolvido.

Outro problema de síntese estrutural de uma operação tecnológica surge na preparação da informação inicial. Obviamente, é aconselhável obter a maior parte dos dados relacionados à geometria da peça e seus parâmetros do sistema de projeto. Isso elimina erros subjetivos típicos da inserção de grandes volumes de dados e dispensa a inclusão de suporte linguístico no sistema tecnológico CAD para descrever a parte e meios de sua interpretação, o que costuma complicar e aumentar o custo programas. Mas a maioria dos editores gráficos, ao criar um desenho bidimensional, opera com primitivas como segmento, círculo, arco, etc., que são quase impossíveis de correlacionar com os elementos estruturais da operação e rota. Mesmo com um modelo tridimensional, surgem dificuldades significativas.

Quase todos os sistemas gráficos representam um modelo de peça, um modelo de peça e esboços operacionais na forma de objetos gráficos separados e não relacionados (desenhos, fragmentos ou modelos tridimensionais). A este respeito, surgem dificuldades intransponíveis na identificação automática de relações dimensionais, com base nas quais

síntese da estrutura do processo tecnológico e sua análise dimensional.

Assim, para criar uma metodologia de síntese de tecnologia operacional de usinagem de peças é necessário, no mínimo, solucionar os seguintes problemas:

- desenvolver um modelo do objeto de projeto que atenda aos requisitos de síntese tecnológica e análise dimensional;

- desenvolver procedimentos de síntese da estrutura do processo tecnológico a partir dos resultados da análise dimensional;

- esclarecer e complementar a metodologia de análise dimensional do processo tecnológico.

O editor de processos tecnológicos RTP2000 permite criar tecnologia operacional por meios convencionais com base na experiência de um tecnólogo ou com base na utilização de tecnologias analógicas. Contudo, isso não é o mais maneira eficaz, uma vez que a qualidade do recebido soluções de design aqui é amplamente determinado pelas qualificações do executor do projeto.

Os melhores resultados são obtidos pelo método de utilização de operações gerais, que permite sintetizar tecnologias operacionais de forma automática com base em suportes de informação pré-desenvolvidos, o que permite obter soluções de design próximas do ideal.

A base de informações para a síntese automática de tecnologia é:

- biblioteca de elementos de formulário;

- biblioteca de operações tecnológicas padrão.

Por exemplo, a geometria de uma peça criada usando uma biblioteca de elementos de forma permite uma correspondência inequívoca entre a geometria da peça e as transições tecnológicas e fornece geração automática de esboços operacionais e análises dimensionais. O sistema permite a transformação de um desenho de peça feito em um editor gráfico convencional, como o Compass, em uma representação interna baseada em uma biblioteca de elementos de formulário.

Uma biblioteca de operações tecnológicas padrão (TTO) é desenvolvida em relação às condições de um determinado empreendimento, levando em consideração as tradições de desenho de operações. As operações TTO podem ser utilizadas como parte de processos tecnológicos gerais ou individualmente.

Uma operação de biblioteca contém um conjunto ordenado de transições, cada uma delas associada a um ou a um complexo de elementos de forma de peça.

No processo de aplicação do TTO, o sistema verifica a presença do elemento de formulário correspondente na peça. Se estiver ausente, a transição não está incluída em uma única tecnologia. Caso contrário, é gerada uma ou um certo número de transições (de acordo com o número de elementos do formulário).

Assim, a composição das transições para cada operação é formada automaticamente a partir do processo tecnológico geral. Na próxima etapa, é realizado o processo de síntese da tecnologia com base em abordagem evolutiva, que envolve a aplicação sequencial de etapas do percurso com a análise das relações dimensionais para avaliar a possibilidade de atingir a precisão especificada e demais parâmetros da peça em cada etapa. O processo evolutivo termina quando os parâmetros exigidos da peça são alcançados.

Nesta fase, o mecanismo de análise dimensional desempenha um papel fundamental. Devido ao fato de que a variedade de formas geométricas possíveis de uma peça não permite fornecer antecipadamente todos os esquemas de definição de dimensões tecnológicas, os esquemas dimensionais são gerados por meio de um algoritmo genético. Ele permite encontrar rapidamente esquemas de dimensionamento operacional aceitáveis para cada operação que satisfaçam os requisitos da análise dimensional.

Sobre fase final esboços operacionais de operações e um desenho da peça são gerados automaticamente.

Descrição dos objetos de design

1. Modelo estrutural

O modelo da peça é desenvolvido com base nos requisitos da tarefa:

- o modelo deve permitir uma descrição conveniente e simples das características características das peças de engenharia mecânica formas geométricas;

- o modelo deve ser conveniente para importar e exportar imagens usando os padrões de troca de dados gráficos mais comuns, como DXF ou KSF;

- os elementos do modelo devem fornecer uma conexão inequívoca com as operações e transições do processo tecnológico;

- o modelo deve fornecer uma conexão inequívoca entre as dimensões da peça, da peça e as dimensões operacionais;

- o modelo deverá permitir identificar automaticamente relações dimensionais, realizar análises dimensionais e realizar ressíntese do processo tecnológico.

O modelo é baseado nas ideias apresentadas no trabalho. A descrição da geometria é realizada através de uma biblioteca de elementos de forma (EF), formando o contorno externo principal da peça, e elementos auxiliares (EA), sobrepostos ao EF, levando em consideração o tipo de peça.

O tipo de peça é determinado com base na abordagem cinemática e é especificado pelo método de obtenção da superfície que forma o contorno principal da peça:

- uma peça rotativa (eixo, bucha, disco, etc.) é formada girando a geratriz em relação ao eixo principal da peça;

- a peça de desenho (barra, corpo, placa, etc.) é formada movendo a geratriz em relação à direção coordenada.

A estrutura da geometria é determinada pelo tipo de peça (devido ao volume limitado, no futuro consideraremos apenas peças rotativas) e inclui:

- objeto (peça, peça, esboço operacional);

- direção coordenada especificada para cada objeto pelo plano de visualização (o número de direções é arbitrário, suficiente para descrever a peça).

Cada direção de coordenada inclui uma descrição:

- circuito principal;

- circuitos adicionais (o número de circuitos adicionais não é limitado).

Um sinal do início da descrição do contorno é o sistema de coordenadas (CS).

Dentro de cada circuito, a estrutura é dividida em seções:

- seção EF (começa com SK);

- Seção VE;

- seção de tamanhos de coordenação.

Cada EF contém uma lista de parâmetros necessários à síntese do processo tecnológico:

- qualidade;

- parâmetro de rugosidade;

- valor do parâmetro de rugosidade;

- tipo de parâmetro de desvio de forma;

- valor do parâmetro de desvio de forma;

- tipo de parâmetro de desvio de posição da superfície;

- valor do parâmetro de desvio da posição da superfície;

- tipo de tratamento térmico;

- espessura da camada de tratamento térmico;

- escala de dureza;

- valor de dureza;

- tipo de revestimento;

- espessura do revestimento;

- tipo de produto químico tratamento térmico;

- espessura da camada de tratamento químico-térmico;

- tipo de processamento adicional.

A peça inteira (incluindo os sistemas de coordenadas dos contornos adicionais) é descrita no sistema de coordenadas do contorno principal.

Os EFs dentro de uma seção são ordenados (classificados) pelo valor da coordenada da âncora até a origem do contorno (até a origem do sistema de coordenadas). Ao classificar, o indicador de posição é determinado (esquerda, meio, direita). O sinal está registrado no EF.

Os EFs não são ordenados (colocados na ordem em que foram registrados), mas estão associados aos EFs nos quais são formados, comunicação bidirecional. A ligação do VF é realizada levando-se em consideração o sinal de sua posição - mais próximo ou remoto em relação ao início do SC. O sinal de posição permite orientar o VE. A posição remota liga o EV ao lado direito do EF com uma rotação de 180. Para cada EF, é estabelecida uma lista de EVs aceitáveis.

EFs e EFs são chamados por seus nomes originais - identificadores, que são atribuídos a cada novo EF automaticamente usando um gerador de identificadores. O ID é representado como um número inteiro e é utilizado para identificar as superfícies envolvidas na análise dimensional.

Alguns FEs são sistêmicos. Eles são determinados automaticamente pelo sistema ao criar os EFs principais. Um exemplo de elemento do sistema é o final de uma etapa.

A primeira etapa do projeto TP é o desenvolvimento de um projeto preliminar, a segunda é o desenvolvimento da documentação tecnológica de trabalho na fase protótipo(lote), série de instalação, produção em série ou em massa estabelecida.

O projeto preliminar destina-se a testar e testar a capacidade de fabricação do projeto do produto nas etapas de projetos preliminares e técnicos para o desenvolvimento da documentação do projeto, para a preparação e desenvolvimento da documentação de trabalho.

Documentação tecnológica de trabalho significa um conjunto de documentos tecnológicos (mapas, instruções, demonstrativos) que contêm todos os dados necessários à fabricação e controle do produto.

Os processos tecnológicos são divididos nos seguintes tipos:

· Projeto TP realizado de acordo com um anteprojeto de documentação tecnológica.

· Trabalhador TP realizado de acordo com documentação tecnológica e de projeto de trabalho.

· Unidade TP relativos a produtos com o mesmo nome, tamanho padrão e design, independentemente do tipo de produção.

· Típico TP, que se caracteriza pela unidade de conteúdo e sequência da maioria das operações e transições tecnológicas para um grupo de produtos com características de design comuns.

· Padrão TP é um processo tecnológico estabelecido pela norma.

· Temporário TP utilizado em empreendimento por tempo limitado por falta de equipamento adequado ou por acidente até a substituição por outro mais moderno.

· Perspectiva TP que corresponde às conquistas modernas da ciência e da tecnologia, cujos métodos e meios de implementação devem ser total ou parcialmente dominados na empresa.

· Rota

· Operando TP realizado de acordo com documentação na qual é declarado o conteúdo das operações, indicando transições e modos de processamento.

· Rota e operacional TP realizado de acordo com documentação em que o conteúdo das operações é declarado sem indicar transições e modos de processamento.

· Grupo TP, que é desenvolvido não para uma peça, mas para um grupo de peças semelhantes em características tecnológicas.

Complexo de trabalhos de desenho de processos tecnológicos

Os processos tecnológicos são desenvolvidos para produtos cujo design foi testado quanto à capacidade de fabricação e inclui um conjunto de trabalhos inter-relacionados, que incluem:

· seleção de espaços em branco;

· seleção de bases tecnológicas;

· seleção de um processo tecnológico padrão;

· determinação da sequência e conteúdo das operações tecnológicas;

· identificação, seleção e encomenda de novos equipamentos tecnológicos (incluindo ferramentas de controle e teste);

· finalidade e cálculo dos modos de processamento;

· padronização do processo;

· seleção de meios de mecanização e automação de elementos de processos tecnológicos e meios de transporte intra-loja e outros.

Ao desenvolver processos tecnológicos, classificadores de operações tecnológicas, sistemas de designação, processos tecnológicos padrão, padrões, catálogos, livros de referência e “ Sistema unificado documentação tecnológica (ESTD)”.

Ao desenvolver processos tecnológicos padrão, é necessário levar em consideração as condições específicas de produção de um representante típico de um grupo de produtos que possuem design e características tecnológicas comuns.

Um representante típico de um grupo de produtos geralmente inclui um produto cuja produção requer o maior número de operações principais e auxiliares características dos produtos incluídos neste grupo.

A necessidade de desenvolver processos tecnológicos padronizados é determinada pela viabilidade econômica relacionada à frequência de utilização do grupo de produtos.

A digitação é realizada em duas direções:

· tipificação de processos tecnológicos complexos para fabricação de produtos similares;

· tipificação e padronização de operações individuais de processamento de diversos produtos.

Os processos tecnológicos típicos podem ser operacionais e promissores.

Processos tecnológicos padrão e padrões para operações tecnológicas são a base de informações para o desenvolvimento de um processo tecnológico funcional.

Tipos de documentos tecnológicos

Os processos tecnológicos desenvolvidos são elaborados sob a forma de documentos tecnológicos das seguintes modalidades, previstos Padrão estadual ESTD.

1. Mapa de rota(MK) contém uma descrição do processo tecnológico de fabricação ou reparo de um produto (incluindo controle e movimentação) para todas as operações de diversos tipos e sequência tecnológica, indicando dados sobre equipamentos, ferramentas, materiais e normas trabalhistas de acordo com formulários estabelecidos. O mapa de rotas é um documento obrigatório. Este mapa pode ser desenvolvido para determinados tipos de trabalho.

2. Mapa de esboço(FE) contém esboços, diagramas e tabelas necessários para realizar um processo tecnológico, operação ou transição na fabricação ou reparo de um produto.

3. Instruções tecnológicas(TI) contém uma descrição dos métodos de trabalho ou processos tecnológicos de fabricação ou reparo de um produto, regras de operação de equipamentos tecnológicos, descrições de fenômenos físicos e químicos que surgem durante as operações individuais.

4. Escolhendo cartão(QC) contém dados sobre peças, unidades de montagem e materiais incluídos no kit do produto montado.

5. Folha de corte(VR) contém dados sobre a rota de passagem do produto fabricado (reparado) pelos serviços da empresa.

6. Lista de equipamentos(VO) contém uma lista de equipamentos tecnológicos necessários para realizar um determinado processo ou operação tecnológica.

7. Lista de materiais(VM) contém dados sobre peças, taxas de consumo de materiais, rota de passagem do produto fabricado e seus componentes.

8. Lista de unidades de montagem para um processo tecnológico padrão(VTP) contém uma lista de unidades de montagem. Estas unidades são fabricadas de acordo com um processo tecnológico padrão (operação) indicando os dados relevantes sobre custos de mão de obra e, se necessário, sobre materiais, equipamentos tecnológicos e modos.

9. Mapa de processo(KTP) contém uma descrição do processo tecnológico de fabricação ou reparo de um produto (incluindo controle e movimentação) para todas as operações realizadas em uma oficina em uma sequência tecnológica, indicando dados sobre equipamentos tecnológicos, materiais e normas trabalhistas.

Para determinados tipos de trabalhos ligados pela rota tecnológica de fabricação de produtos com outros tipos de trabalhos, é permitido desenvolver um documento de design de embalagem indicando todos os tipos de trabalhos realizados nas diferentes oficinas. Além disso, se o KTP abrange todo o percurso de fabricação de um determinado produto, ele substitui o MK, e este não é desenvolvido.

10. Mapa de processo típico(KTTP) contém a descrição de um processo tecnológico típico de fabricação e reparo de um conjunto de unidades de montagem em uma sequência tecnológica, indicando operações e transições e dados relevantes sobre equipamentos tecnológicos e padrões de materiais.

11. Cartão de operação(OK) contém uma descrição da operação tecnológica indicando transições, modos de processamento e dados sobre equipamentos tecnológicos.

12. Cartão operacional padrão(OCT) contém uma descrição de uma operação tecnológica típica indicando transições, dados sobre equipamentos tecnológicos e, se necessário, equipamentos tecnológicos e modos de processamento.

13. Declaração de operações(VOP) contém uma lista e descrição de todas as operações de controle tecnológico realizadas em uma oficina, indicando dados sobre equipamentos, acessórios e requisitos para parâmetros controlados.

Documentos básicos da ACPP

Os principais documentos são:

· MK – mapa de rotas;

· KTP – mapa de processos tecnológicos;

· VTP - lista de unidades de montagem para um processo tecnológico padrão.

O documento principal, individualmente ou em combinação com outros documentos nele registrados, define de forma completa e inequívoca o processo tecnológico de fabricação do produto para todos ou certas espécies funciona Formas de geral e propósito especial ESTD instalado.

Construção de um diagrama de processo tecnológico

Nesta fase, são formuladas tarefas, etapas e dados iniciais para o projeto diagrama esquemático processo tecnológico. A classificação dos métodos é realizada projeto auxiliado por computador TP e um modelo de processo de design multinível com escolha estão sendo desenvolvidos decisões racionais. São considerados o algoritmo iterativo do processo de projeto em cada nível e o algoritmo para formação do diagrama esquemático TP.

O objetivo do design de processos é fornecer descrição detalhada operações de fabricação do produto com os cálculos técnicos e econômicos necessários e justificativas para a opção adotada. Este principal problema para o projetista é complementado pela tarefa subsequente de implementação do TP projetado na empresa. Como resultado da elaboração da documentação tecnológica, o pessoal técnico e de engenharia e os trabalhadores executores recebem os dados e instruções necessários para a implementação do processo tecnológico projetado em condições específicas de produção.

O projeto do TP começa com uma análise das especificações técnicas (TOR) de projeto, que inclui os seguintes elementos: desenho de trabalho do produto com especificações técnicas ou desenho de montagem nó com condições de aceitação, programa de liberação e outros requisitos.

As opções de estrutura TP são geradas e depois avaliadas do ponto de vista das condições de desempenho (por exemplo, garantia de parâmetros especificados, qualidade do produto). Para cada opção de estrutura é fornecida otimização de parâmetros, uma vez que a avaliação deve ser realizada no nível ótimo ou próximo de valores ideais parâmetros. Se para alguma variante da estrutura do processo tecnológico, operação ou transição os parâmetros de qualidade do produto especificados forem alcançados, então o processo de síntese é considerado completo.

Os resultados do projeto são formalizados na forma de documentação tecnológica necessária com a formação de especificações técnicas para o próximo nível de projeto. Para cada opção de estrutura é compilado um modelo do TP ou de seus elementos. No projeto auxiliado por computador, este modelo é matemático e deve ser adequado ao objeto em relação às suas propriedades básicas. A análise do modelo verifica o cumprimento das condições de desempenho (por exemplo, obter a máxima produtividade garantindo os parâmetros de qualidade do produto) e a tomada de decisão. Com base nos resultados do teste, é realizada a otimização paramétrica.

Caso as condições de desempenho não sejam atendidas, os parâmetros controlados são alterados novamente e o modelo matemático é analisado com seus novos valores. Em caso de incumprimento reiterado das condições de desempenho, procede-se à geração de uma nova versão da estrutura ou à revisão das especificações técnicas.

Em geral, a estrutura funcional do princípio do processo é caracterizada por uma sequência de transformações do produto fabricado desde o estado inicial na fase de aquisição até os estados C 1, COM 2 , Com n nas fases intermediária e final. Esta transformação é realizada em níveis. O processo de design em cada nível é um procedimento multivariado. Com base em uma opção de design ( k-1)-ésimo nível, muitas opções mais detalhadas são formadas k-º nível.

Como resultado do projeto em todos os níveis, é formada uma árvore de opções de processos tecnológicos aceitáveis que atendem às limitações técnicas especificadas. Os vértices da árvore correspondem à operação de síntese das soluções de projeto, e os arcos correspondem às versões resultantes dessas soluções. Os arcos da árvore do último nível caracterizam opções de projeto com um determinado nível de detalhe. Para resolver problemas de otimização multinível em eu-nível de design, portanto, eles recebem não uma única opção ótima, mas um grupo de opções próximas da ótima. Entre esses parâmetros, escolha uma solução para ( eu+1)-ésimo nível de design.

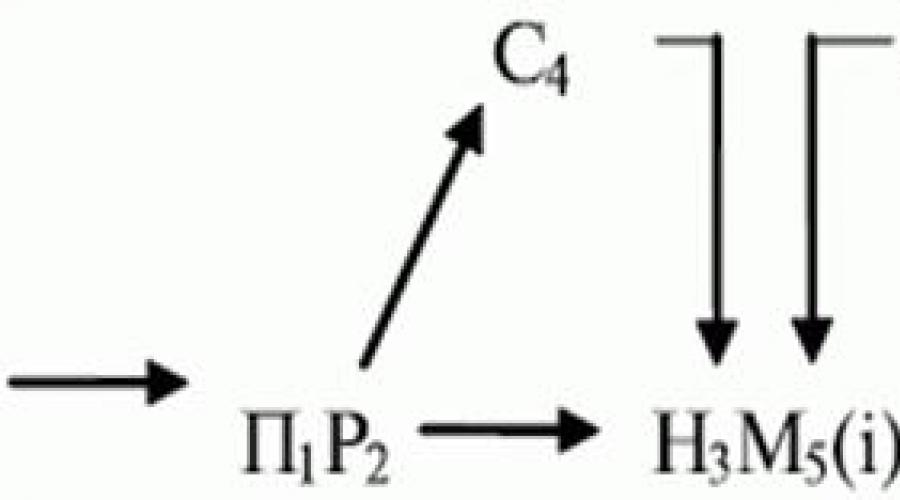

A figura mostra um modelo de processo de design multinível com a seleção da solução mais racional no último nível: T Z- especificações técnicas; Cii- operações de síntese de soluções de design; Rq(k)- opções de design

Ao gerar a estrutura do processo tecnológico, utilizamos vários métodos: design baseado em tipificação e tecnologia de grupo; transformação de processos analógicos; método iterativo multinível; método axiomático, etc.

O projeto de processos tecnológicos específicos por meio do ajuste paramétrico de um processo padrão inclui dois grupos de operações de projeto: busca em um banco de dados tecnológicos pelo processo padrão requerido e cálculo dos parâmetros de cada operação (determinação de padrões de tempo, materiais e padrões de trabalho). Este método é usado para produtos padrão. Os algoritmos para transformar um processo analógico não contêm condições lógicas prontas para selecionar operações e transições. Estas condições são determinadas como resultado da análise do produto e do análogo de TP. Depois que produtos e análogos de TP são encontrados no banco de dados tecnológicos (Eu, TN) um, o design é baseado no modelo de informação C k de um produto específico, determine a estrutura racional e os parâmetros do processo de fabricação:

C: ( C k(Eu, TN) um),

Onde C - operações de transformação de processos analógicos.

A transformação é realizada por métodos de exclusão e adição elementos estruturais em processos análogos baseados na identificação de diferenças entre produtos específicos e produtos análogos.

O método de eliminação de elementos estruturais baseia-se no fato de que a partir do gráfico S uma(C, UM)

, descrevendo a estrutura do processo analógico, alguns caminhos ou arcos são excluídos

{Cq -1,Uma q,Cq}

, correspondendo a operações ou transições no processamento de superfícies que faltam em um determinado produto ou superfícies de maior precisão.

A estrutura de um processo específico é formada a partir da aplicação dos gráficos de diferenças

Sk ( C 1 ,UM 1) = S uma(C,UM)\ {Cq-1,Uma q,Cq},

Onde C 1 =C\{Cq} - muitos estados intermediários necessários para a fabricação de um produto específico; UM 1 =UM\{Aq) - muitas operações tecnológicas necessárias à fabricação de um produto específico.

Como resultado do uso de tal operação, a estrutura de um processo específico é mais simples do que seu análogo. A transformação de um processo analógico através da eliminação de elementos estruturais é realizada estabelecendo a semelhança tecnológica dos estados de um produto analógico com a estrutura e parâmetros de um produto específico. Para isso, no gráfico da estrutura funcional do processo tecnológico analógico, são identificados vértices suspensos que correspondem aos estados finais de grupos de superfícies processadas. Se C uma~ C k , então a operação UM incluído na rota de processamento de um produto específico; caso contrário, será excluído da rota analógica.

O método de adição de elementos estruturais é baseado na adição de um processo analógico ao gráfico da estrutura S uma(S,UM) conjunto de arcos {C r -1,Um,Cr} , correspondendo a operações e transições recentemente introduzidas para processar as superfícies de um determinado produto, que estão ausentes em produtos análogos ou têm menor precisão. A estrutura de um determinado processo é mais complexa e é formada a partir da operação de combinação de gráficos

Sk ( C 1 ,UM 1) = S uma(C,UM)você ( Cr-1,Um,Cr} ,

Onde C 1 = C U Cr; UM 1 =UM Você UM R.

Em vários casos, surgem problemas de projeto quando a transformação de processos analógicos é realizada usando um ou outro método

Sk ( C 1 ,UM 1) = S uma(C,UM) \ {Cq-1,Uma q,Cq) você ( Cr-1,Um,Cr}

A transformação de um processo analógico pela adição de elementos estruturais (operações, transições) envolve a determinação do tipo e quantidade desses elementos e sua disposição racional.

O princípio da decomposição multinível

Um dos mais métodos comuns Superar a incerteza inicial do problema de design tecnológico é um método iterativo multinível. A sua essência é revelada por um conjunto de princípios e afirmações que determinam a natureza e a estrutura dos processos de design.

O projeto de processos tecnológicos discretos e objetos complexos é dividido em vários níveis interligados, caracterizados por um grau de detalhamento sucessivamente crescente das soluções de projeto de nível para nível.

A base do princípio da decomposição multinível são as seguintes afirmações:

1. O projeto de processos tecnológicos de fabricação de produtos pode ser dividido em 4 níveis:

· diagrama esquemático do processo;

· tecnologia de rotas;

· tecnologia operacional;

· programas de controle.

O primeiro nível é caracterizado pelo mais alto grau de abstração e pela definição apenas das características fundamentais da estrutura e função do processo tecnológico. De nível para nível, o grau de detalhamento das soluções de design aumenta. No último nível, são trazidas instruções e comandos de controle de equipamentos.

2 . O processo de design multinível se desenvolve de cima para baixo, ou seja, desde a síntese de modelos fundamentais gerais no primeiro nível até projetar soluções com o nível de detalhe exigido nos níveis seguintes. Além disso, as soluções obtidas no anterior ( k-1), são usados como dados iniciais adicionais para projeto em k-º nível. Assim, as informações sobre o diagrama de circuito TP obtidas no primeiro nível servem para sintetizar a rota no segundo nível. O desenvolvimento de tecnologias operacionais de terceiro nível é realizado com base em informações sobre a rota tecnológica, e as informações sobre a tecnologia operacional são utilizadas para sintetizar programas de controle.

3 . Em todos os níveis, exceto no último, devido ao detalhamento insuficiente das soluções de projeto, os critérios de seleção das opções são generalizados, heurísticos. Eles são gradualmente refinados à medida que passam de um nível para outro, alcançando a precisão necessária no último nível do projeto

Assim, no primeiro nível é impossível formar um critério que permita escolher uma opção ótima para o diagrama de circuitos TP. A razão é que a ideia do processo desenhado é de natureza puramente fundamental e, via de regra, é esclarecida nos níveis subsequentes.

4 . Nos níveis inicial e intermediário de design, devido à natureza heurística dos critérios, não uma, mas várias (duas ou três) soluções mais racionais são selecionadas entre as muitas opções sintetizadas. A versão final do TP, correspondente aos valores extremos do critério exato, é determinada apenas no último nível.

5 . O design em cada nível é dividido em um conjunto das seguintes operações de design, interconectadas iterativamente:

O algoritmo iterativo do processo de design pode ser representado da seguinte forma

Aqui P é a busca por soluções análogas, N é a transformação de processos análogos, C é a síntese várias opções tecnologia, M - modelagem de simulação do processo de processamento, A - análise dos resultados da simulação, E - avaliação dos resultados da simulação, Q - otimização, W - seleção das opções mais racionais.

O processo de design começa com a busca de produtos e análogos tecnológicos no conjunto de bancos de dados tecnológicos. Se tais processos forem encontrados, então o bloco lógico R 2 o controle é transferido para a operação de conversão de processo analógico N 3, se não for encontrado - operações de síntese COM 4. Neste bloco são sintetizadas de forma centralizada uma série de opções de TP que satisfazem os requisitos e restrições técnicas especificadas. A operação de simulação permite, por exemplo, prever a natureza do tratamento superficial, os erros resultantes e os valores dos parâmetros técnicos e económicos. Utilizando a operação de “análise”, são estabelecidas as razões para a ocorrência de certos desvios e valores subestimados de critérios locais individuais. A análise é realizada sobre todos os indicadores técnicos e económicos.

A operação de “avaliação” verifica o grau de cumprimento dos requisitos especificados requisitos técnicos. Com base nos critérios locais identificados, determina-se um critério integral de qualidade de uma determinada opção e estabelece-se a necessidade de obtenção de alguns dos seus indicadores. A operação de “otimização” seleciona a direção de melhoria da opção de projeto de acordo com o modelo que caracteriza a relação dos critérios locais. Como resultado das transformações realizadas na versão original, surge uma nova versão melhorada. As informações sobre ele entram novamente nos blocos de modelagem, análise, avaliação e otimização. A combinação dessas operações forma um ciclo iterativo do processo de design.

Ao longo de várias iterações, a qualidade da versão original melhora. O processo termina quando a opção atende aos requisitos especificados em todos os indicadores principais e sua melhoria adicional não leva a uma melhoria significativa no critério integral. Usando um bloco R 8, as operações de modelagem, avaliação, análise e otimização são repetidas ciclicamente para todas as opções obtidas nas operações de busca e síntese. Como resultado, para a operação de “seleção”, são preparadas muitas opções adequadas, das quais são selecionadas as mais racionais.

No modelo acima, um conjunto de operações de projeto e blocos de controle define dois métodos de projeto: transformação de objetos analógicos e de síntese.

Os métodos diferem nas operações de geração de opções de design. No primeiro método, trata-se de uma busca por objetos analógicos e sua transformação e, no segundo, de uma síntese direcionada de soluções de design. As restantes operações do ciclo iterativo e seleção de opções são comuns a ambos os métodos de dimensionamento.

Como mostra a experiência de desenvolvimento e implementação, esses métodos são amplamente utilizados em CAD TP. Em termos de capacidades, não se contradizem, mas se complementam.

Os programas construídos com base em métodos de digitação são caracterizados por menos (30-40%) volume e consumo de tempo do computador em comparação com o método iterativo multinível. Neste sentido, é aconselhável automatizar a concepção de processos tecnológicos para produtos standard com base em métodos de tipificação, e para outros produtos - através da transformação de processos analógicos e de um método iterativo multinível.

Assim, todo o processo de fabricação de um dispositivo é considerado uma sequência de operações tecnológicas interligadas. Por exemplo, na fabricação de um transistor p-n-p com base epitaxial, as principais operações são difusão e oxidação, formação de base e emissor. Cada operação é caracterizada por um conjunto de parâmetros de entrada e saída, que, por sua vez, são os dados iniciais para cálculos computacionais utilizando modelos matemáticos selecionados.

Assim, na unidade de difusão e oxidação existe um painel de controle do processo de difusão, com o qual são definidos os parâmetros do processo de processamento da placa, selecionados o modo do forno, a duração do ciclo tecnológico e as características do processo. são ajustados se se desviarem dos valores especificados. Na saída do forno dispositivo especial mede os parâmetros das placas, os dados são transmitidos ao painel de controle, que compara os parâmetros medidos com os especificados e ajusta os parâmetros do processo de difusão de acordo, sendo o principal deles, por exemplo, a espessura do óxido .

o lugar do tratamento térmico no processo tecnológico, passam a formular operações ótimas de processamento em máquinas-ferramenta, levando em consideração as limitações.O problema de formação de operações ótimas é de natureza multivariada, e a gama de soluções pode ser limitada a dois casos limites: cada transição corresponde a uma operação de uma transição; todas as transições são executadas em uma operação.

Antes de começar a resolver o problema, o conjunto total de transições é distribuído em subconjuntos cumprindo as restrições (ver Tabela 12.1). Cada coluna corresponde à rota de tratamento superficial do produto. Se não houver transição, as células da matriz não serão preenchidas (definidas como 0).

As linhas duplas da tabela mostram a possível divisão do conjunto total de transições em subconjuntos. O conjunto total de transições incluídas no conjunto e localizadas em alguma sequência fixa é denotado por números que correspondem (exceto ) a números de transições intermediárias; - número da última transição, igual a número total Existem muitas transições.

É necessário distribuir as transições disponíveis entre as operações para que o valor da função objetivo (por exemplo, o custo de realizar uma operação) de uma determinada opção seja mínimo.

A formação de opções de operação começa com a combinação em uma operação quantidade máxima transições. Esta abordagem permite reduzir drasticamente o número de opções analisadas.

Para restringir a área de pesquisa da combinação ideal, use o critério de seleção, que permite excluir algumas opções da consideração.

Na primeira fase de seleção, tecnológico opções possíveis tendo em conta as restrições impostas à sequência de processamento, ao número mínimo de reinstalações e às capacidades tecnológicas dos equipamentos.

Na próxima etapa do projeto, quando a opção é gerada para um modelo específico de máquina, ela é verificada para garantir que as restrições de precisão de processamento e rugosidade superficial sejam atendidas.

Se a opção for implementada, o valor correspondente da função objetivo é calculado. O cálculo continua até que todas as transições sejam distribuídas entre as operações e o valor da função objetivo seja encontrado. Quando os resultados do cálculo de duas etapas (iterações) forem recebidos, eles deverão ser comparados e o melhor selecionado. Se última opção pior que o penúltimo, então com base na regra de dominância, o cálculo é interrompido.

| Nº da superfície processada do produto | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | … | 1 | … | n | … | … | … | … | … | … |

| 11 | 12 | … | eu | … | 1n | 1 | 1 | … | 0 | … | 1 |

| 21 | 22 | … | 2i | … | 2n | … | … | … | … | … | … |

| … | … | … | … | … | … | M | 0 | … | eu | … | eu |

| K1 | k2 | … | ki | … | sabe | P | 0 | … | Pi | … | Pn |

Se a opção for melhorada, o cálculo continua até que a opção ideal seja obtida. Então no lugar do pior eles formam nova opção. Regra de Dominânciaé que uma redução adicional no número de transições nas operações leva a um aumento no número de operações e a um aumento no tempo e no custo tecnológico de processamento. As opções de formação de operações de processamento de acordo com a metodologia indicada são avaliadas com base nos custos indicados. Assim, se conhecido rota tecnológica No processamento da peça, é possível ajustá-la de acordo com a composição e conteúdo das operações individuais, bem como de acordo com o tipo de equipamento utilizado.

12.3. Algoritmo geral de design de tecnologia operacional

Considere o algoritmo geral de design tecnologia operacional .

De acordo com a natureza dos problemas a serem resolvidos e a estrutura do critério de projeto ótimo, a síntese das operações tecnológicas é dividida em quatro componentes (Fig. 12.1). Na primeira, são determinadas a forma mais racional, tolerâncias, tolerâncias e dimensões interoperacionais do produto recebido para cirurgia, ou seja, condição.

A segunda parte dos algoritmos está associada à seleção dos elementos do sistema de tratamento superficial do produto (modelos de equipamentos, luminárias, principais, auxiliares e instrumentos de medição) e layout espacial de ajuste instrumental de equipamentos.

Arroz. 12.1.

Os algoritmos da terceira parte realizam a síntese da estrutura temporal da operação, ou seja, esclarecem a composição das transições, determinam a ordem de sua execução e a natureza de sua combinação no tempo.

A quarta parte inclui algoritmos para determinação dos parâmetros e características técnicas e econômicas da operação.

Para operações simples, vários algoritmos podem estar faltando. Por exemplo, em uma operação de transição única, o algoritmo para determinar a sequência de transições é omitido e, em algumas operações, não são necessários algoritmos para gerar configurações de ferramentas e distribuir transições entre posições. Essas características são levadas em consideração no estabelecimento da composição estrutural de algoritmos para projeto de operações específicas. Algoritmo de controle de esquema geral certos algoritmos são excluídos ou adicionados dependendo da finalidade e dos objetivos alcançados em cada caso específico.

O resultado do projeto auxiliado por computador é um processo tecnológico individual, desenhado na forma de um roteiro, que contém informações sobre a ordem das operações e transições, sobre equipamentos e acessórios, sobre os modos de operações tecnológicas individuais e uma série de outras. informações utilizadas para organizar a fabricação de equipamentos eletrônicos.

Portanto, consideramos três níveis para sistemas de projeto de TP auxiliados por computador:

- desenho de diagrama esquemático;

- desenho de rotas tecnológicas;

- projeto tecnologia operacional.

O processo de design vai de nível a nível e em cada nível é iterativo com o acúmulo de experiência, generalização e ajuste em cada nível (Fig. 12.2).

Esses resultados podem ser usados para desenvolver algoritmos de grupo padrão e processos tecnológicos analógicos.

Através da operação “generalização” da experiência acumulada a partir da série de processos tecnológicos previamente desenhados, formam-se soluções de design padrão, algoritmos padrão e de grupo. O valor dos critérios heurísticos de autosseleção é melhorado, a estrutura e os parâmetros dos algoritmos de síntese, análise e otimização são melhorados. A generalização da experiência acumulada é realizada na modalidade de projeto homem-máquina com exibição operacional de processos análogos em telas.

Como resultado do treinamento e da autoaprendizagem, os algoritmos para a síntese de soluções de design e os critérios heurísticos para a autosseleção intermediária tornam-se mais eficazes. Em vez de gerar um grande número de opções possíveis, um número menor das soluções (opções) de design mais promissoras é sintetizado propositalmente, levando em consideração a experiência positiva do passado. Ao melhorar os valores dos critérios heurísticos no processo de autoaprendizagem, em cada estágio intermediário, um número menor das opções mais racionais é selecionado para posterior projeto do que antes, melhorando a opção inicial ao grau de perfeição exigido.

Com base na análise do projeto e da documentação tecnológica no processo de desenvolvimento de algoritmos de projeto, é criado um fundo de informações para o projeto auxiliado por computador de processos tecnológicos para a produção de elementos RES; este fundo é complementado no processo de funcionamento do CAD.

Perguntas e exercícios de teste

- O que inclui a tecnologia operacional?

- O que você precisa saber para construir uma operação?

- O que inclui uma rota projetada por computador?

- Que fatores influenciam o desenho das operações?

- O que está incluído na tarefa de formar uma operação ideal?

- Quais dados iniciais são usados ao projetar um TP usando um computador?

- O que é limitações tecnológicas, definindo as opções aceitáveis para a fabricação de TP na empresa?

- O que determina a estrutura de uma operação tecnológica?

- Como é determinado o número de transições em uma operação?

- Cite as limitações tecnológicas que determinam as opções de fabricação permitidas para processos tecnológicos na empresa.

Enviar seu bom trabalho para a base de conhecimento é fácil. Utilize o formulário abaixo

Estudantes, estudantes de pós-graduação, jovens cientistas que utilizam a base de conhecimento em seus estudos e trabalhos ficarão muito gratos a você.

Postado em http://www.allbest.ru/

Algoritmos para projetar operações tecnológicas

1. Dados iniciais para projetar operações tecnológicas

2. Formação de uma operação ótima

3. Algoritmo geral projeto de tecnologia operacional

1 . Dados iniciais para projetar operações tecnológicas

Projetar operações é uma tarefa multivariada. Para construir uma operação é necessário conhecer o percurso de processamento da peça, o layout de sua instalação, quais superfícies e com que precisão foram processadas nas operações anteriores. O percurso desenhado com a ajuda de um computador inclui o conteúdo das operações, o modelo do equipamento, o nome do dispositivo e da ferramenta.

A estrutura das operações é influenciada por vários fatores:

Design do produto (tamanho, peso, configuração);

Requisitos técnicos para sua fabricação (tolerâncias de dimensões e posição relativa elementos);

Tipo de peça;

Programa de lançamento;

Modelo do equipamento;

Projeto do dispositivo.

As operações tecnológicas proporcionam uma estrutura complexa, cujos elementos são as transições tecnológicas. Esses componentes do processo tecnológico (TP) estão interligados por diversas relações, sendo as principais as temporais, espaciais, lógicas e matemáticas.

Ao otimizar as transições, são determinados seu número e sequência de execução, modos, tolerâncias para dimensões intermediárias, padrões de tempo, tolerâncias intermediárias (tecnológicas), número de ajustes, ajustes e dimensões tecnológicas.

A tarefa de formar uma operação ideal inclui organizando e desmembrando conjunto total de transições (conjunto) em subconjuntos levando em consideração a presença de tratamento térmico, minimizando o número de instalações de peças e movimentos ociosos de ferramentas. Na fase de operações de conformação, são calculados padrões de tempo e esclarecida a escolha de equipamentos, dispositivos e ferramentas.

Base de informações processo de design inclui dados de referência e normativos E indicadores técnicos e econômicos.

O conjunto de opções possíveis forma a região de soluções viáveis, na qual é necessário encontrar a melhor de todas as condições específicas. Como o problema em questão é precedido da escolha da opção e do tipo de equipamento, as soluções viáveis contêm todas as combinações possíveis de parâmetros nas suas diferentes sequências, tendo em conta a precisão do produto, as características do equipamento e da ferramenta.

Consideremos a construção de um modelo TP utilizando o exemplo da fabricação de elementos de equipamentos radioeletrônicos (REA).

Sabe-se que os processos tecnológicos de fabricação de componentes eletrônicos são, em muitos casos, baseados em processamentos mecânicos, térmicos, mecanotérmicos e químicos.

Por exemplo, ao considerar sistemas hierárquicos para controle automatizado de operações de tratamento térmico (metalização, soldagem, recozimento) atenção especialé dado a moldar elementos primáriospoliciais Projetos REA. Estes elementos primários podem ser obtidos através de diversas operações de tratamento superficial, nomeadamente:

Fundição em moldes metálicos;

Estampagem a frio e a quente;

Revolvimento, fundição e prensagem de materiais poliméricos;

Prensagem e sinterização de materiais em pó;

Torneamento, perfuração, fresamento, retificação e outros métodos de processamento.

Ao mesmo tempo, é indicado que qualquer elemento estrutural primário de um REA pode ser obtido não de uma, mas de várias maneiras (por exemplo, fundição, pressão, processamento mecânico). É dada preferência a um método que, nas condições de uma determinada produção, proporcione maior produtividade e eficiência, o rigor tecnológico necessário e crie condições para a mecanização e automatização dos processos tecnológicos.

Outra característica da tecnologia de moldagem é que a fabricação dos elementos estruturais primários da REA pode ser realizada utilizando um ou outro opção estrutural tecnologia, equipamentos com diferentes parâmetros técnicos e econômicos.

Deixe o número de transições ser igual a p, e o número de posições na máquina igual a. Para realizar a ª transição

em qualquer posição, o tempo ti é necessário e para completar a transição j-ésima posição leva tempo onde

Além disso, antes da -ésima transição ser executada, as transições devem ser executadas (um conjunto composto por índices dessas transições que devem ser executadas antes da -ésima transição).

então igualdade

indica que a transição será realizada em pelo menos uma posição.

O número de transições realizadas na posição não excede se

A distribuição de todas as transições entre as posições da máquina com a combinação de várias transições em uma posição também é realizada levando em consideração as regras tecnológicas e a experiência operacional desses equipamentos. Assim, existem vários grupos de restrições. A primeira delas está relacionada aos requisitos para uma determinada ordem de transições.

Outro grupo de restrições afeta a possibilidade de combinar várias transições em uma operação

; (aqui - um número inteiro). (5)

Um grupo de restrições no tempo total de processamento em cada posição pode ser fornecido, levando em consideração os cursos de trabalho e de marcha lenta da ferramenta

onde R é o tempo de processamento regulado em cada posição. Todas as restrições podem ser escritas de forma geral:

onde é o conjunto de índices de posições nas quais a transição - pode ser realizada.

O número ideal de transições para cada superfície e a sequência ideal de sua execução são determinados nos níveis anteriores de construção da operação. Ao formar uma operação ideal, é necessário combinar a execução de transições de um determinado número de superfícies em uma máquina. Para isso, é necessário ordenar o conjunto total de transições e dividi-los em conjuntos, levando em consideração restrições semelhantes às restrições na distribuição das transições entre as posições de uma máquina multiposições.

2. Phomoldando a operação ideal

Para formular uma operação ótima, é utilizado o método de análise sequencial de opções. De acordo com o esquema de análise sequencial, como resultado da comparação, estabelece-se a dominância de algumas opções sobre outras. Depois disso, é formada uma regra para filtrar as opções. Conhecendo as capacidades tecnológicas dos equipamentos, quantidade ideal e a sequência de transições, bem como o local do tratamento térmico no processo tecnológico, passam a formular operações de usinagem ótimas em máquinas-ferramenta, levando em consideração as restrições.

O problema de formação de operações ótimas é de natureza multivariada, e a gama de soluções pode ser limitada a dois casos limites: cada transição corresponde a uma operação de uma transição; todas as transições são executadas em uma operação.

Antes de começar a resolver o problema, o conjunto total de transições é distribuído em subconjuntos cumprindo as restrições (Tabela 1). Cada coluna corresponde à rota de tratamento superficial do produto. Se não houver transição, as células do array não serão preenchidas (definidas como 0).

As linhas duplas da tabela mostram a possível divisão do conjunto total de transições em subconjuntos. O conjunto total de transições incluídas no conjunto e localizadas em alguma sequência fixa é denotado por números que correspondem (exceto) a números de transições intermediárias; - o número da última transição, igual ao número total de transições do conjunto. É necessário distribuir as transições disponíveis entre as operações para que o valor da função objetivo (por exemplo, o custo de realizar uma operação C_(o)n) de uma determinada opção seja mínimo.

Tabela 1. Nº da superfície processada do produto

|

Nº da superfície processada do produto |

||||||

A formação de variantes de operação começa com a combinação do número máximo de transições em uma operação. Esta abordagem permite reduzir drasticamente o número de opções analisadas.

Para restringir a área de busca pela combinação ideal, é utilizado um critério de seleção que permite excluir algumas opções da consideração.

Na primeira fase de seleção são identificadas as opções tecnológicas possíveis, tendo em conta as restrições impostas à sequência de processamento, o número mínimo de reinstalações e as capacidades tecnológicas dos equipamentos.

Na próxima etapa do projeto, quando a opção é gerada para um modelo específico de máquina, ela é verificada para garantir que as restrições de precisão de processamento e rugosidade superficial sejam atendidas.

Se a opção for implementada, o valor correspondente da função objetivo é calculado. O cálculo continua até que todas as transições sejam distribuídas entre as operações e o valor da função objetivo seja encontrado. Quando os resultados do cálculo de duas etapas (iterações) forem recebidos, eles deverão ser comparados e o melhor selecionado. Se a última opção for pior que a penúltima, então, com base na regra de dominância, o cálculo é interrompido.

Se a opção for melhorada, o cálculo continua até que a opção ideal seja obtida. Então, no lugar do pior, surge uma nova opção. A regra de dominância é que uma redução adicional no número de transições em uma operação leva a um aumento no número de operações e a um aumento no tempo e no custo tecnológico de processamento. As opções de formação de operações de processamento de acordo com a metodologia indicada são avaliadas com base nos custos indicados. Assim, se for conhecida a rota tecnológica de processamento de uma peça, ela poderá ser ajustada de acordo com a composição e conteúdo das operações individuais, bem como de acordo com o tipo de equipamento utilizado.

3. Algoritmo geral para projetar tecnologia operacional

A primeira parte dos algoritmos de projeto de tecnologia operacional determina os modos de processamento e a escolha do equipamento tecnológico. Qualquer tecnologia operacional, incluindo a produção de componentes eletrônicos, é construída de acordo com o seguinte algoritmo.

Arroz. 1. Algoritmo geral para projetar tecnologia operacional

A segunda parte dos algoritmos está associada à seleção dos elementos do sistema de tratamento de superfície do produto (modelos de equipamentos, luminárias, ferramentas principais, auxiliares e de medição) e ao layout espacial da configuração dos equipamentos instrumentais.

Os algoritmos da terceira parte realizam a síntese da estrutura temporal da operação, ou seja, esclarecem a composição das transições, determinam a ordem de sua execução e a natureza de sua combinação no tempo.

A quarta parte inclui algoritmos para determinação dos parâmetros e características técnicas e econômicas da operação.

Para operações simples, vários algoritmos podem estar faltando. Por exemplo, em uma operação de transição única, o algoritmo para determinar a sequência de transições é omitido e, em algumas operações, não são necessários algoritmos para gerar configurações de ferramentas e distribuir transições por posição. Essas características são levadas em consideração no estabelecimento da composição estrutural de algoritmos para projeto de operações específicas. O algoritmo de controle exclui ou adiciona determinados algoritmos do esquema geral, dependendo da finalidade e dos objetivos alcançados em cada caso específico.

O resultado do projeto auxiliado por computador é um processo tecnológico individual, desenhado na forma de um roteiro, que contém informações sobre a ordem das operações e transições, sobre equipamentos e acessórios, sobre os modos de operações tecnológicas individuais e uma série de outras. informações utilizadas para organizar a fabricação de equipamentos eletrônicos.

Portanto, consideramos três níveis para sistemas de projeto de TP auxiliados por computador:

· desenho de um diagrama esquemático;

· desenho de rota tecnológica;

· projeto tecnologia operacional.

O processo de design vai de nível em nível e em cada nível é iterativo com acúmulo de experiência, generalização e ajuste em cada nível (Fig. 2).

Esses resultados podem ser usados para desenvolver algoritmos de grupo padrão e processos tecnológicos analógicos.

Através da operação de “generalização” da experiência acumulada de uma série de processos tecnológicos previamente concebidos, são formadas soluções de design padrão, algoritmos padrão e de grupo. O valor dos critérios heurísticos de autosseleção é melhorado, a estrutura e os parâmetros dos algoritmos de síntese, análise e otimização são melhorados. A generalização da experiência acumulada é realizada na modalidade de projeto homem-máquina com exibição operacional de processos análogos em telas.

Como resultado do treinamento e da autoaprendizagem, os algoritmos para a síntese de soluções de design e os critérios heurísticos para a autosseleção intermediária tornam-se mais eficazes. Em vez de gerar um grande número de opções possíveis, um número menor das soluções (opções) de design mais promissoras é sintetizado propositalmente, levando em consideração a experiência positiva do passado. Ao melhorar os valores dos critérios heurísticos no processo de autoaprendizagem, em cada estágio intermediário, um número menor de opções mais racionais do que antes é selecionado para posterior projeto.

Consequentemente, um ciclo de autoaprendizagem, baseado no uso da experiência em design, pode melhorar a qualidade das soluções de design e reduzir drasticamente o custo do tempo de computador.

Como resultado da síntese direcionada e da seleção intermediária em cada nível, nem todas as opções possíveis são geradas, mas apenas as mais promissoras. Eles podem apresentar deficiências que são identificadas por meio de análise e avaliação e depois eliminadas por algoritmos de otimização. Uma situação semelhante é observada ao automatizar o projeto de análogos de TP.

Como resultado, chegamos à necessidade de organizar um modelo iterativo do processo de design, cuja principal característica é a melhoria consistente da versão original até o grau de perfeição exigido. Com base na análise de projeto e documentação tecnológica no processo de desenvolvimento de algoritmos de projeto, é criado um fundo de informações para o projeto automatizado de processos tecnológicos de produção de elementos eletrônicos de distribuição de energia.

operação tecnológica de projeto

Arroz. 2. Modelo de sistema de design automatizado com armazenamento e generalização da experiência de design em cada nível.

Como resultado, chegamos à necessidade de organizar um modelo iterativo do processo de design, cuja principal característica é a melhoria consistente da versão original até o grau de perfeição exigido.

Com base na análise do projeto e da documentação tecnológica no processo de desenvolvimento de algoritmos de projeto, é criado um fundo de informações para o projeto auxiliado por computador de processos tecnológicos para a produção de elementos RES; este fundo é complementado no processo de funcionamento do CAD.

1. O que inclui tecnologia operacional?

2. O que você precisa saber para montar uma operação?

3. O que inclui uma rota projetada por computador?

4. Que fatores influenciam o desenho das operações?

5. O que está incluído na tarefa de formar uma operação ideal?

6. Quais dados iniciais são usados ao projetar um TP usando um computador?

7. O que é limitações tecnológicas, definindo as opções aceitáveis para a fabricação de TP na empresa?

8. O que determina a estrutura de uma operação tecnológica?

9. Como é determinado o número de transições em uma operação?

Nome limitações tecnológicas, definindo opções aceitáveis para a fabricação de TP na empresa.

Postado em Allbest.ru

Documentos semelhantes

Conceitos básicos de design ótimo. Estágios de resolução de um problema de design dispositivo radioeletrônico Com características ideais usando métodos de otimização paramétrica. Otimização multicritério em problemas com restrições.

resumo, adicionado em 03/04/2009

Métodos e etapas de projeto de equipamentos eletrônicos. O papel da linguagem de programação em sistemas de design auxiliado por computador. Breve descrição computadores utilizados na resolução de problemas de automação de projeto de equipamentos eletrônicos.

resumo, adicionado em 25/09/2010

Características das etapas de projeto sistemas eletrônicos. Aplicação de gráficos e editores de texto durante o processo de design. Opções de configuração para hardware. Sequência de procedimentos de projeto da etapa arquitetônica.

teste, adicionado em 11/11/2010

Processo de design auxiliado por computador no sistema de design P-CAD placa de circuito impresso amplificador de potência. Empacotando o circuito na placa. Procedimento de roteamento automático de PCB. Descrição de texto do diagrama do circuito elétrico.

trabalho do curso, adicionado em 18/01/2014

Análise estado atual projeto de dispositivos de rádio transceptores. Descrição dos sistemas de apoio à decisão, perspectivas de utilização de tais sistemas na área do design. Cálculo da largura de banda do caminho de alta frequência do receptor.

tese, adicionada em 30/12/2015

Algoritmos para projeto de sistemas de controle de equipamentos radioeletrônicos: principais tarefas, critérios de layout. Algoritmos de layout usando técnicas de programação inteira. Algoritmos iterativos para melhorar o layout.

teste, adicionado em 23/11/2013

Familiarização com as características de trabalho no ambiente do sistema de design assistido por computador "Max+Plus II". Análise das etapas de desenvolvimento de dispositivos digitais especializados. Características do circuito após mudança de endereço. Consideração de maneiras de configurar somadores.

teste, adicionado em 01/03/2014

Estudo de métodos de projeto, cálculo e modelagem de amplificadores utilizando ARPA. Cálculo do ganho de tensão de um amplificador em malha aberta. Saída, estágio de entrada e cálculo de elementos capacitivos. Circuito de ganho e feedback.

trabalho do curso, adicionado em 05/03/2011

O estudo dos princípios básicos da construção de bancos de dados - uma coleção nomeada de dados que reflete o estado dos objetos e suas relações na área de assunto em consideração. Sistema de gerenciamento de banco de dados. Conceitos de suas etapas de construção e projeto.

teste, adicionado em 14/12/2010

Esquema típico processo de desenho assistido por computador de FER. Classificação dos problemas de projeto resolvidos durante o processo de projeto do RES. Estrutura CAD, suporte matemático, suporte linguístico. Linguagens dialógicas, suas variedades e tipos.

Processo de fabricação de fresa final

Justificativa para usar a ferramenta.

Por exemplo, é necessário desenvolver um projeto de fresa de topo para processar uma ranhura que execute duas operações simultaneamente: cortar uma ranhura em uma determinada profundidade e chanfrar em um ângulo de 45.

Os principais parâmetros da fresa que devem ser levados em consideração:

Direção do dente

Design de dentes: afiado/apoiado

Material dos dentes Número e tamanho dos dentes (para duro fresamento - fresas com grande passo circunferencial e um pequeno número de dentes grandes. Para acabamento fresamento e fresamento de materiais frágeis - fresas com pequeno passo circunferencial e um grande número dentes pequenos)

· Projeto de fresas: maciças, compostas (com elementos de corte soldados) e pré-fabricadas (com fixação mecânica inserções poliédricas substituíveis não afiáveis)

· Método de instalação no fuso da máquina: fixação (com furo) / extremidade (com haste)

Projeto. Apesar do fato de os engenheiros de projeto oferecerem centenas tipos diferentes e variedades de cortadores, todos eles têm uma gama elementos comuns(ver foto).

Dispositivo de fresas de topo.

(usando o exemplo de uma fresa redonda e uma fresa reta)

Arestas de corte. Um cortador pode ter uma, duas ou mais arestas de corte. As fresas de aresta única são utilizadas quando é necessária alta produtividade, onde a limpeza da superfície é de importância secundária. A maioria das fresas possui duas ou mais arestas de corte, o que proporciona uma espécie de equilíbrio entre qualidade de corte e produtividade.

As arestas de corte da fresa podem ser feitas de aço rápido (abreviado como HSS) ou metal duro (TCT). Estes últimos, via de regra, são um pouco mais caros.

Para garantir que a fresa possa ser imersa no material em qualquer local da peça de trabalho, a fresa deve ter arestas de corte nas extremidades (como a fresa de ranhura mostrada na figura).

Haste os cortadores são caracterizados por diâmetro e comprimento. Obviamente, o diâmetro da haste deve corresponder ao diâmetro da pinça da fresadora. As fresas vendidas na Rússia, via de regra, são fornecidas com pinças com diâmetro de 8 e 12 mm, ou apenas 8 mm (típico para modelos de baixo consumo). Pinças com as dimensões indicadas são padrão nos países europeus. As ferramentas destinadas ao mercado americano são projetadas para utilizar fresas com hastes de ¼” (6,35 mm) e ½” (12,7 mm) polegadas. No entanto, muitos fabricantes, tanto europeus como americanos, oferecem pinças adicionais em polegadas ou, inversamente, tamanhos métricos para suas fresas.

A haste também pode ser cônica, como chamam de cone Morse. Existe um furo cônico de tamanho adequado (soquete) no fuso ou contraponto da máquina. Projetado para trocas rápidas de ferramentas com alta precisão e confiabilidade de centralização.

Ao desenvolver novos designs de fresas, os seguintes requisitos básicos são atendidos.

O número de dentes deve ser o maior possível, pois disso depende proporcionalmente o avanço minuto, ou seja, a produtividade do processamento.

Ao mesmo tempo, os dentes devem ser fortes o suficiente, e o espaçamento entre eles, o formato e a rugosidade da superfície dos canais dos cavacos devem garantir a colocação e remoção confiáveis dos cavacos (o último é especialmente importante para fresas de topo que usinam canais profundos). Em alguns casos, por exemplo, quando são formados cavacos contínuos, a superfície frontal dos dentes das fresas de topo é escalonada para esmagar os cavacos.

Seleção de equipamentos

A tarefa desta seção é selecionar para cada operação de processo equipamentos e dispositivos que garantam a produção de peças de determinada qualidade e quantidade com custo mínimo.

Ao escolher o tipo e modelo de máquinas de corte de metal, nos guiaremos pelas seguintes regras:

1) A produtividade, precisão, dimensões e potência da máquina devem ser mínimas e suficientes para garantir que os requisitos para a operação sejam atendidos.

2) A máquina deve proporcionar concentração máxima de transições para operações, a fim de reduzir o número de operações, a quantidade de equipamentos, aumentar a produtividade e a precisão, reduzindo o número de rearranjos de peças.

3) O equipamento deve atender aos requisitos de segurança, ergonomia e ambientais.

Se para alguma operação vários modelos de máquinas satisfizerem estes requisitos, então para a seleção final realizaremos um comparativo análise econômica. Selecionamos os equipamentos na seguinte sequência:

1) Com base no formato da superfície a ser processada e no método de processamento, selecionamos um grupo de máquinas.

2) Com base na posição da superfície a ser processada, selecione o tipo de máquina.

3) Baseado em dimensões gerais peça de trabalho, dimensões das superfícies usinadas e precisão de processamento, selecionamos o tamanho padrão (modelo) da máquina. Os dados sobre a escolha do equipamento são inseridos na tabela 5.1.

Tabela 5.1

Escolha equipamento tecnológico

| Não. op. | Nome da operação | Tipo, modelo de equipamento | Dispositivo elétrico da máquina |

| Aquisições | Serra de fita horizontal UE-330A | Torno autocentrante com mandíbulas prismáticas de acordo com GOST 12195-66 | |

| Virando | |||

| Soldagem | Máquina de solda soldagem de topo método de refluxo MSMU-150 | Especialista. Prismas condutores | |

| Recozimento | |||

| Controlar | - | - | |

| Virando | Torno parafusar 1K62 | Mandril de 3 mandíbulas GOST 2675-63 | |

| Virando | Mandril de 3 mandíbulas GOST 2675-63 | ||

| Virando | Torno torreta 1N365BP | Mandril de 3 mandíbulas GOST 2675-63 | |

| Virando | Torno parafusar 1K62 | Mandril de 3 mandíbulas GOST 2675-63 | |

| Fresagem | Fresadora vertical 6T104 | Mandril de 3 mandíbulas GOST 2675-63 | |

| Fresagem | Fresadora CNC MANO-700 | Mandril de pinça especial | |

| Controlar | |||

| Térmico | |||

| Folhagem cilíndrica | Mandril de acionamento | ||

| Folhagem cilíndrica | Retificadora cilíndrica 3131 | Mandril de acionamento | |

| Moagem | Especialista. Retificadora CNC 55С CNC6 | Mandril de pinça especial | |

| Controlar | |||

| Marcação |

Um exemplo de fresamento de um tubo do cárter com uma nova fresa

Tempo de processamento

Para determinar o tempo de processamento é necessário determinar as condições de corte. Atribuiremos os modos de corte iguais aos da versão básica de processamento do tubo do cárter com dois tipos de ferramentas, a saber:

Alimente ao cortar no cortador:

Sv= 100 mm/min

Taxa de avanço para fresamento longitudinal de uma ranhura de tubo:

Sp = 200 mm/min

Avanço acelerado ao aproximar/retrair a fresa:

Sу = 5000 mm/min

Então encontramos o tempo de processamento da máquina usando a fórmula:

ТМ = Lв / Sв + Lп / Sв + Lу / Sу, onde:

Lв – comprimento do curso ao cortar a fresa, 10 mm

Lп – comprimento do curso da fresa durante o movimento transversal, 205 mm (conforme desenho)

Lу – comprimento do curso durante movimentos acelerados da fresa durante a aproximação da peça e remoção, 400 mm.

O tempo da máquina é:

TM = 10/100 + 205/200 + 400/5000 = 1,185 minutos

Encontramos o tempo unitário para esta operação usando a fórmula:

Tsht=Tv+Tm

TV – tempo auxiliar, vamos considerar como na versão básica (com base nos resultados da prática),

TV = 0,57 minutos

Portanto, o tempo unitário para a operação será:

Tsht=0,57+1,185=1,755 min

Como 2 peças são processadas ao mesmo tempo em uma operação, o tempo da peça em termos de 1 peça será:

Tsht1 = Tsht/2

Tsht1 = 1,755/2 = 0,878 min

Sequência de desenvolvimento (algoritmo de projeto) do processo tecnológico.

1. Estudo das especificações técnicas e escolha do tipo e forma organizacional processo de produção.

2. Seleção de métodos de processamento de acabamento que moldam a qualidade da ferramenta para cada superfície.

3. Seleção de uma peça que satisfaça mais plenamente a produção econômica de ferramentas sob condições de produção determinadas ou selecionadas.

4. Comparação da forma, tamanho e qualidade da peça com a ferramenta acabada e determinação da natureza dos tipos intermediários de processamento: torneamento, fresamento, furação, etc.

5. Desenvolvimento de uma rota tecnológica, ou seja, sequências de todos os tipos de processamento por transições.

6. Seleção de bases tecnológicas. Os requisitos para eles são os mesmos da engenharia mecânica em geral: o desejo de unidade de projeto, bases tecnológicas e de medição, bem como de sua constância, ou seja, à invariância ao realizar diversas operações tecnológicas. Seleção de bases primárias de desbaste que permitem orientar corretamente a peça para o processamento com a precisão exigida das principais bases tecnológicas.

7. Seleção de equipamentos tecnológicos e acessórios.

8. Desenvolvimento de tecnologia de rotas.

9. Desenvolvimento de tecnologia operacional para condições de produção em série e em massa:

§ a) cálculo de abatimentos e tolerâncias operacionais;

§ b) determinação do tamanho e formato da peça;

§ c) padronização das operações tecnológicas.

10. Comparação da eficiência econômica de diversas opções de processos tecnológicos e seleção do ideal.

11. Revisão final da opção tecnológica selecionada. Desenvolvimento de fichas operacionais detalhadas de tratamento mecânico, térmico, químico-térmico, soldadura, soldadura, etc., bem como fichas de controlo técnico.