Wdrożenie metody głębokiego wykorzystania ciepła spalin. Urządzenie do odzysku ciepła ze spalin i sposób jego działania. Porównanie technologii odzysku ciepła z produktów spalania

Przeczytaj także

Ocena efektywności rekuperacji głębokiej kotłów elektrowni

NP. Szadek, Kandydat Inżyniera, niezależny ekspert

słowa kluczowe: produkty spalania, odzysk ciepła, wyposażenie kotłowni, efektywność energetyczna

Jednym ze sposobów rozwiązania problemu oszczędności paliwa i poprawy efektywności energetycznej kotłowni jest opracowanie technologii głębokiego odzysku ciepła ze spalin kotłowych. Oferujemy schemat technologiczny elektrowni z zespołami turbin parowych (STU), który pozwala na głęboki odzysk ciepła z produktów spalania kotła ze skraplacza STU za pomocą chłodnicy-kondensatu przy minimalnych kosztach bez użycia agregatów pomp ciepła.

Opis:

Jednym ze sposobów rozwiązania problemu oszczędności paliwa i poprawy efektywności energetycznej kotłowni jest opracowanie technologii głębokiego wykorzystania ciepła spalin z kotłów kocioł produktów spalania ze względu na obecność chłodnicy - kondensat z skraplacz PTU.

EG Shadek, kand. technika Nauki, niezależny ekspert

Jednym ze sposobów rozwiązania problemu oszczędności paliwa i zwiększenia efektywności energetycznej kotłowni jest opracowanie technologii głębokiego wykorzystania ciepła spalin z kotłów. Oferujemy schemat technologiczny elektrowni z zespołami turbin parowych (STP), który przy minimalnych kosztach, bez użycia agregatów pomp ciepła, pozwala na głębokie wykorzystanie ciepła produktów spalania opuszczających kocioł ze względu na obecność chłodnicy - kondensat ze skraplacza STP.

Głębokie wykorzystanie ciepła produktów spalania (CC) jest zapewnione, gdy są one schładzane poniżej temperatury punktu rosy równej 50–55 0 C dla gazu ziemnego CC. W tym przypadku zachodzą następujące zjawiska:

- kondensacja pary wodnej (do 19-20% objętości lub 12-13% masy produktów spalania),

- wykorzystanie ciepła fizycznego węzła (40–45% całkowitej zawartości ciepła),

- wykorzystanie utajonego ciepła parowania (odpowiednio 60–55%).

Wcześniej ustalono, że oszczędność paliwa przy głębokim wykorzystaniu w porównaniu z kotłem o wydajności paszportowej (maksymalnej) 92% wynosi 10–13%. Stosunek ilości zużytego ciepła do mocy cieplnej kotła wynosi około 0,10–0,12, a sprawność kotła w trybie kondensacyjnym wynosi 105% w przeliczeniu na ciepło spalania gazu.

Ponadto, przy głębokim wykorzystaniu w obecności pary wodnej w PS, emisja szkodliwych emisji zostaje zmniejszona o 20-40% lub więcej, co czyni proces przyjaznym dla środowiska.

Kolejnym efektem głębokiej utylizacji jest poprawa warunków i żywotności ścieżki gazowej, ponieważ kondensacja ma miejsce w komorze, w której zainstalowany jest utylizacyjny wymiennik ciepła, niezależnie od temperatury zewnętrznej.

Głęboka utylizacja systemów grzewczych

W rozwiniętych krajach zachodnich głębokie wykorzystanie systemów grzewczych odbywa się za pomocą kondensacyjnych kotłów wodnych wyposażonych w ekonomizer kondensacyjny.

Niska z reguły temperatura wody powrotnej (30–400 С) z typowym wykresem temperatur np. 70/400 С w systemach grzewczych tych krajów pozwala na głęboki odzysk ciepła w ekonomizerze kondensacyjnym wyposażonym w urządzenie do zbierania, usuwania i uzdatniania kondensatu (z późniejszym wykorzystaniem do zasilania kotła). Taki schemat zapewnia kondensacyjny tryb pracy kotła bez sztucznego chłodziwa, tj. bez użycia pompy ciepła.

Skuteczność i opłacalność głębokiego składowania kotłów grzewczych nie musi być udowadniana. Kotły kondensacyjne są szeroko stosowane na Zachodzie: do 90% wszystkich produkowanych kotłów kondensacyjnych. Takie kotły są również eksploatowane w naszym kraju, chociaż nie mamy ich produkcji.

W Rosji, w przeciwieństwie do krajów o ciepłym klimacie, temperatura na powrocie sieci grzewczych jest zwykle wyższa niż punkt rosy, a głębokie wykorzystanie jest możliwe tylko w systemach czterorurowych (bardzo rzadko) lub przy użyciu pomp ciepła. Główną przyczyną opóźnień Rosji w opracowywaniu i wdrażaniu głębokiego wykorzystania jest niska cena gazu ziemnego, wysokie koszty kapitałowe wynikające z włączenia pomp ciepła do systemu oraz długie okresy zwrotu.

Głęboka utylizacja kotłów elektrowni

Sprawność głębokiego wykorzystania kotłów elektrowni (rys. 1) jest znacznie wyższa niż ciepłowniczych, ze względu na stabilne obciążenie (KIM = 0,8–0,9) i duże moce jednostkowe (kilkadziesiąt megawatów).

Oszacujmy zasoby cieplne produktów spalania kotłów stacyjnych, biorąc pod uwagę ich wysoką sprawność (90-94%). Zasób ten jest określany przez ilość ciepła odpadowego (Gcal/h lub kW), która jest jednoznacznie zależna od mocy cieplnej kotła Q K i temperatura za kotłami gazowymi T 1UX, który w Rosji jest akceptowany nie mniej niż 110–130 0 С z dwóch powodów:

- w celu zwiększenia naturalnego ciągu i zmniejszenia ciśnienia (zużycia energii) w oddymianiu;

- aby zapobiec kondensacji pary wodnej w kominach, przewodach gazowych i kominach.

Rozszerzona analiza dużej tablicy 1 danych eksperymentalnych bilansowych, badań rozruchowych prowadzonych przez wyspecjalizowane organizacje, map reżimów, statystyk raportowania stacji itp. oraz wyników obliczeń wartości strat ciepła z odchodzącymi produktami spalania q 2 , ilość odzyskanego ciepła 2 Q UT i wyprowadzone z nich wskaźniki w szerokim zakresie obciążeń kotłów stacyjnych podano w tabeli. trzynaście. Celem jest wyznaczenie q 2 i stosunków wielkości Q K , q 2 i Q UT w typowych warunkach pracy kotłów (tab. 2). W naszym przypadku nie ma znaczenia, który kocioł: parowy czy ciepłej wody, przemysłowy czy grzewczy.

Wskaźniki tabeli. 1, podświetlone na niebiesko, obliczono zgodnie z algorytmem (patrz odnośnik). Obliczanie procesu głębokiego wykorzystania (definicja Q UT itp.) zostały przeprowadzone zgodnie z metodą inżynierską podaną i opisaną w. Współczynnik przenikania ciepła „produkty spalania – kondensat” w kondensacyjnym wymienniku ciepła wyznaczono zgodnie z metodą empiryczną producenta wymiennika ciepła (OAO Calorific Plant, Kostroma).

Wyniki świadczą o wysokiej efektywności ekonomicznej technologii głębokiej utylizacji kotłów stacyjnych oraz opłacalności proponowanego przedsięwzięcia. Okres zwrotu instalacji wynosi od 2 lat dla kotła o mocy minimalnej (tab. 2, kocioł nr 1) do 3–4 miesięcy. Otrzymane stosunki β, φ, σ, a także artykuły oszczędnościowe (tab. 1, wiersze 8–10, 13–18) pozwalają na natychmiastową ocenę możliwości i konkretnych wskaźników danego procesu, kotła.

Odzysk ciepła w nagrzewnicy gazowej

Zwykły schemat technologiczny elektrowni przewiduje podgrzewanie kondensatu w nagrzewnicy gazowej (część powierzchni końcowych kotła, ekonomizer) na spalinach opuszczających kocioł.

Po skraplaczu pompy (czasem przez blokową instalację odsalania - dalej BOU) kondensat jest przesyłany do nagrzewnicy gazowej, po czym wchodzi do odgazowywacza. Przy standardowej jakości kondensatu BOU jest omijane. Aby zapobiec kondensacji pary wodnej ze spalin na ostatnich rurach nagrzewnicy gazowej, temperatura kondensatu przed nim jest utrzymywana na poziomie co najmniej 60 0 С poprzez recyrkulację ogrzanego kondensatu do wlotu do niego.

Aby dodatkowo obniżyć temperaturę gazów spalinowych, w linii recyrkulacji kondensatu często znajduje się wymiennik ciepła woda-woda, chłodzony wodą uzupełniającą systemu grzewczego. Ogrzewanie wody sieciowej odbywa się za pomocą kondensatu z grzejnika gazowego. Przy dodatkowym schłodzeniu gazów o 10 0 С w każdym kotle, możliwe jest uzyskanie ok. 3,5 Gcal/h obciążenia grzewczego.

Aby zapobiec zagotowaniu się kondensatu w nagrzewnicy gazowej, za nią zainstalowane są sterujące zawory zasilające. Ich głównym celem jest rozprowadzenie przepływu kondensatu pomiędzy kotłami zgodnie z obciążeniem cieplnym PTU.

System głębokiego odzysku z kondensacyjnym wymiennikiem ciepła

Jak widać na schemacie procesu (rys. 1), kondensat pary z kolektora kondensatu pompowany jest pompą 14 do zbiornika zbiorczego 21, a stamtąd do kolektora rozdzielczego 22. Tutaj kondensat dzielony jest na dwa strumienie za pomocą automatycznego systemu sterowania stacji (patrz niżej): jeden jest zasilany do jednostki głębokiego utylizacji 4, do kondensacyjnego wymiennika ciepła 7, a drugi do nagrzewnicy niskociśnieniowej (LPH) 18, a następnie do odgazowywacza 15 Temperatura kondensatu pary ze skraplacza turbiny (około 20-35 wymiennik ciepła 7 do wymaganego 40 0 C, czyli do zapewnienia głębokiego wykorzystania.

Ogrzany kondensat pary wodnej z kondensacyjnego wymiennika ciepła 7 jest podawany przez LPH 18 (lub omijający 18) do odgazowywacza 15. Kondensat produktów spalania uzyskany w kondensacyjnym wymienniku ciepła 7 jest odprowadzany do studzienki i zbiornika 10. Stamtąd jest podawany do zanieczyszczonego zbiornika kondensatu 23 i pompowany przez pompę spustową 24 do rezerwy kondensatu 25 zbiornika, z którego pompa kondensatu 26 przez regulator przepływu jest dostarczana do obszaru czyszczenia kondensatu produktów spalania (nie pokazano na Rys. 1), gdzie jest przetwarzany według znanej technologii. Oczyszczony kondensat produktów spalania podawany jest do HDPE 18, a następnie do odgazowywacza 15 (lub bezpośrednio do 15). Z odgazowywacza 15 przepływ czystego kondensatu jest podawany przez pompę zasilającą 16 do podgrzewacza wysokociśnieniowego 17, a stamtąd do kotła 1.

W ten sposób ciepło produktów spalania wykorzystywane w kondensacyjnym wymienniku ciepła oszczędza paliwo zużywane w schemacie technologicznym elektrowni do podgrzewania kondensatu stacyjnego przed odgazowywaczem iw samym odgazowywaczu.

Kondensacyjny wymiennik ciepła jest zainstalowany w komorze 35 na połączeniu kotła 27 z przewodem kominowym (rys. 2c). Obciążenie cieplne kondensacyjnego wymiennika ciepła jest regulowane przez obejście, tj. usunięcie części gorących gazów oprócz kondensacyjnego wymiennika ciepła przez kanał obejściowy 37 z zaworem dławiącym (bramą) 36.

Najprostszy byłby schemat tradycyjny: ekonomizer kondensacyjny, a dokładniej części końcowe ekonomizera kotła, np. nagrzewnica gazowa, ale pracująca w trybie kondensacyjnym, czyli z chłodzeniem produktów spalania poniżej temperatury punktu rosy. Ale jednocześnie pojawiają się trudności w planie konstruktywnym i operacyjnym (utrzymanie itp.), Wymagające specjalnych rozwiązań.

Stosowane są różne typy wymienników ciepła: płaszczowo-rurowe, prosto-rurowe, z radełkowanymi lamelami, lamelowe lub wydajna konstrukcja z nowym kształtem powierzchni wymiany ciepła z małym promieniem gięcia (regenerator RG-10, Anod Research and Production Centrum). W tym schemacie, jako kondensacyjny wymiennik ciepła, brane są sekcje bloku wymiany ciepła oparte na bimetalicznej marce nagrzewnicy powietrza VNV123-412-50ATZ (OAO Calorific Plant, Kostroma).

Wybór układu odcinków i przyłączy dla wody i gazów pozwala na zróżnicowanie i zapewnienie prędkości wody i gazów w zalecanych granicach (1-4 m/s). Czopuch, komora, ścieżka gazowa wykonane są z materiałów odpornych na korozję, powłok, w szczególności stali nierdzewnych, tworzyw sztucznych – jest to powszechna praktyka.

* Brak strat ciepła spowodowanych niepełnym spalaniem chemicznym.

Cechy głębokiego wykorzystania z kondensacyjnym wymiennikiem ciepła

Wysoka sprawność technologii umożliwia regulację mocy cieplnej układu w szerokim zakresie, przy zachowaniu jego opłacalności: stopnia obejścia, temperatury produktów spalania za kondensacyjnym wymiennikiem ciepła itp. Obciążenie cieplne kondensacyjny wymiennik ciepła QUT i odpowiednio ilość kondensatu doprowadzonego do niego z kolektora 22 ), określa się jako optymalny (a niekoniecznie maksymalny) na podstawie obliczeń techniczno-ekonomicznych i rozważań projektowych, biorąc pod uwagę parametry eksploatacyjne, możliwości i warunki schematu przebiegu procesu kotła i instalacji jako całości.

Po zetknięciu się z produktami spalania gazu ziemnego kondensat zachowuje wysoką jakość i wymaga prostej i niedrogiej obróbki – dekarbonizacji (i to nie zawsze) i odgazowania. Po obróbce w miejscu chemicznego uzdatniania wody (nie pokazano) kondensat jest pompowany przez regulator przepływu do linii kondensatu stacji - do odgazowywacza, a następnie do kotła. Jeśli kondensat nie jest używany, jest odprowadzany do kanalizacji.

W jednostce do zbierania i uzdatniania kondensatu (rys. 1, poz. 8, 10, rys. 2, poz. 23–26) stosuje się dobrze znane standardowe wyposażenie systemów głębokiego usuwania (patrz na przykład).

Zakład wytwarza dużą ilość nadmiaru wody (kondensat pary wodnej ze spalania węglowodorów i podmuchu powietrza), dzięki czemu system nie musi być doładowywany.

Temperatura produktów spalania na wylocie kondensacyjnego wymiennika ciepła T 2УХ określa stan kondensacji pary wodnej w wychodzących produktach spalania (w zakresie 40–45 0 С).

Aby zapobiec kondensacji na ścieżce gazu, a zwłaszcza w kominie, przewidziano obejście, czyli ominięcie części produktów spalania przez kanał obejściowy oprócz jednostki głębokiego utylizacji, tak aby temperatura mieszaniny gazów za nim była w zakres 70-90 0 C. Obejście pogarsza wszystkie parametry procesu. Optymalnym trybem jest praca z bypassem w zimnych porach roku, a latem, kiedy nie ma niebezpieczeństwa kondensacji i oblodzenia, bez niego.

Temperatura spalin z kotłów (zwykle 110–1300 С) umożliwia podgrzanie kondensatu w kondensacyjnym wymienniku ciepła przed odgazowywaczem do wymaganej temperatury 90–100 0 С. W ten sposób spełnione są wymagania technologiczne dotyczące temperatur: oba ogrzewanie kondensatu (około 90 0 С) i spalanie chłodzenia produktu (do 40 0 С) przed kondensacją.

Porównanie technologii odzysku ciepła z produktów spalania

Decydując się na wykorzystanie ciepła z produktów spalania kotła, należy porównać efektywność proponowanego systemu głębokiego wykorzystania z tradycyjnym schematem z nagrzewnicą gazową jako najbliższym odpowiednikiem i konkurentem.

W naszym przykładzie (patrz odnośnik 1) uzyskaliśmy ilość ciepła odzyskanego z głębokiego wykorzystania Q UT równy 976 kW.

Przyjmujemy, że temperatura kondensatu na wlocie do gazowego podgrzewacza kondensatu wynosi 60 0 C (patrz wyżej), natomiast temperatura produktów spalania na jego wylocie wynosi co najmniej 80 0 C. Wtedy ciepło produktów spalania jest wykorzystywane w nagrzewnicy gazowej, czyli oszczędności ciepła wyniosą 289 kW, czyli 3,4 razy mniej niż w układzie głębokiego wykorzystania. Tak więc „cena emisyjna” w naszym przykładzie wynosi 687 kW, czyli w ujęciu rocznym 594 490 m 3 gazu (przy KIM = 0,85) o wartości około 3 mln rubli. Zysk będzie rósł wraz z mocą kotła.

Zalety technologii głębokiego recyklingu

Podsumowując, możemy stwierdzić, że oprócz oszczędności energii, przy głębokim wykorzystaniu produktów spalania kotła elektrowni uzyskuje się następujące wyniki:

- redukcja emisji toksycznych tlenków CO i NOx, zapewniając czystość środowiskową procesu;

- uzyskanie dodatkowej, nadmiarowej wody i tym samym wyeliminowanie konieczności uzupełniania wody w kotle;

- Kondensacja pary wodnej produktów spalania zlokalizowana jest w jednym miejscu - w kondensacyjnym wymienniku ciepła. Poza nieznacznym porywaniem mgły za odkraplaczem, kondensacja jest wykluczona w dalszej ścieżce gazu i związane z tym zniszczenie kanałów gazowych z powodu korozyjnego działania wilgoci, tworzenia się lodu na ścieżce, a zwłaszcza w kominie;

- w niektórych przypadkach zastosowanie wymiennika ciepła woda-woda staje się opcjonalne; nie ma potrzeby recyrkulacji: mieszania części gorących gazów z chłodzonymi (lub ogrzanego kondensatu z zimnymi) w celu podwyższenia temperatury wychodzących produktów spalania, aby zapobiec kondensacji w ścieżce gazu i kominie (oszczędność energii, pieniędzy).

Literatura

- Shadek E., Marshak B., Anokhin A., Gorshkov V. Głębokie wykorzystanie ciepła odpadowego z generatorów ciepła // Kotły przemysłowe i grzewcze oraz mini-CHP. 2014. nr 2 (23).

- Shadek E. Trigeneracja jako technologia oszczędzania zasobów energetycznych // Energy Saving. 2015. nr 2.

- Shadek E., Marshak B., Krykin I., Gorshkov V. Kondensacyjny wymiennik ciepła - modernizacja kotłowni // Kotły przemysłowe, ciepłownicze i mini-elektrociepłownie. 2014. nr 3 (24).

- Kudinov A. Oszczędność energii w instalacjach ciepłowniczych. M. : Mashinostroenie, 2012.

- Ravich M. Uproszczona metoda obliczeń ciepłowniczych. M.: Wydawnictwo Akademii Nauk ZSRR, 1958.

- Berezinets P., Olkhovsky G. Obiecujące technologie i elektrownie do produkcji energii cieplnej i elektrycznej. Sekcja szósta. 6.2 turbiny gazowe i elektrociepłownie. 6.2.2. Instalacje parowe i gazowe. OAO VTI. „Nowoczesne technologie środowiskowe w energetyce”. Zbieranie informacji, wyd. V. Ya Putilova. M. : Wydawnictwo MPEI, 2007.

1 Pierwotne źródło danych: badania kotłów ciepłej wody (11 jednostek w trzech kotłowniach sieci ciepłowniczych), zbiórka i obróbka materiałów.

2 Sposób obliczania, w szczególności Q UT, podane w.

Właściciele patentu RU 2436011:

Wynalazek dotyczy energetyki cieplnej i może być stosowany w każdym przedsiębiorstwie eksploatującym kotły na paliwo węglowodorowe. Celem wynalazku jest poprawa efektywności wykorzystania niskogatunkowego ciepła kondensacji pary wodnej zawartej w spalinach. Urządzenie do odzysku ciepła ze spalin zawiera płytowy wymiennik ciepła powierzchniowy gaz-gaz, w którym schładzane są początkowe spaliny, ogrzewając w przeciwprądzie wysuszone spaliny. Schłodzone wilgotne spaliny podawane są do powierzchniowego płytowego wymiennika ciepła-skraplacza gaz-powietrze, gdzie para wodna zawarta w spalinach ulega kondensacji ogrzewając powietrze. Ogrzane powietrze służy do ogrzewania pomieszczeń i pokrywania potrzeb procesu spalania gazu w kotle. Kondensat po dodatkowej obróbce służy do uzupełnienia strat w obiegu sieci ciepłowniczej lub turbiny parowej. Wysuszone spaliny doprowadzane są dodatkowym oddymiaczem do opisanej wyżej nagrzewnicy, gdzie są podgrzewane w celu zapobieżenia ewentualnej kondensacji pary wodnej w przewodach gazowych i kominie oraz kierowane do komina. 2 n.p. mucha, 1 chora.

Wynalazek dotyczy energetyki cieplnej i może być stosowany w każdym przedsiębiorstwie eksploatującym kotły na paliwo węglowodorowe.

Znana jest kotłownia, w której znajduje się kontaktowy podgrzewacz wody podłączony na wlocie do kanału wylotowego kotła, a na wylocie przez kanał wylotowy wyposażony w oddymiacz do komina oraz nagrzewnicę powietrza z drogami grzewczymi i powietrznymi ( Certyfikat autorski ZSRR nr 1086296, F22B 1/18 z dnia 15.04.1984).

Instalacja działa w następujący sposób. Główna część gazów z kotła trafia do kanału spalin, a reszta do ścieżki grzewczej. Z kanału spalinowego gazy kierowane są do kontaktowego podgrzewacza wody, gdzie para wodna zawarta w spalinach ulega kondensacji. Następnie gazy przechodzą przez łapacz kropel i wchodzą do kanału wylotowego gazu. Powietrze zewnętrzne dostaje się do nagrzewnicy, gdzie jest ogrzewane przez gazy płynące ścieżką grzewczą i kierowane jest do kanału wylotowego gazu, gdzie miesza się ze schłodzonymi gazami i zmniejsza ich zawilgocenie.

Niedogodności. Niedopuszczalna jakość podgrzanej wody do jej wykorzystania w systemie grzewczym. Stosowanie podgrzanego powietrza tylko do nawiewu do komina w celu zapobieżenia kondensacji pary wodnej. Niski stopień odzysku ciepła ze spalin, gdyż głównym zadaniem było osuszenie spalin i obniżenie temperatury punktu rosy.

Znane są komercyjnie produkowane przez kotłownię Kostroma grzejniki typu KSK (Kudinov A.A. Energy Saving w instalacjach ciepłowniczych. - Ulyanovsk: UlGTU, 2000. - 139, s. 33), składające się z powierzchniowego wymiennika ciepła gaz-woda, powierzchnia wymiany zbudowana jest z bimetalicznych rur żebrowanych, filtra siatkowego, zaworu rozdzielczego, odkraplacza i dmuchawy hydropneumatycznej.

Grzejniki typu KSK działają w następujący sposób. Spaliny trafiają do zaworu rozdzielczego, który dzieli je na dwa strumienie, główny strumień spalin kierowany jest przez filtr siatkowy do wymiennika ciepła, drugi - wzdłuż linii obejściowej przewodu gazowego. W wymienniku ciepła para wodna zawarta w spalinach kondensuje na rurkach ożebrowanych, ogrzewając przepływającą w nich wodę. Powstały kondensat jest gromadzony w studzience i pompowany do obwodu zasilającego sieć ciepłowniczą. Woda podgrzana w wymienniku ciepła jest dostarczana do odbiorcy. Na wylocie wymiennika osuszone spaliny mieszają się ze spalinami wstępnymi z przewodu obejściowego spalin i kierowane są przez oddymiacz do komina.

Niedogodności. Do pracy wymiennika w trybie kondensacji całej jego części konwekcyjnej wymagane jest, aby temperatura grzania wody w pakiecie konwekcyjnym nie przekraczała 50°C. Aby wykorzystać taką wodę w systemach grzewczych, należy ją dodatkowo podgrzać.

Aby zapobiec kondensacji resztkowej pary wodnej spalin w przewodach gazowych i kominie, część gazów źródłowych mieszana jest przez kanał obejściowy z osuszonymi spalinami, podnosząc ich temperaturę. Przy takiej domieszce zwiększa się również zawartość pary wodnej w spalinach, zmniejszając efektywność odzysku ciepła.

Znana instalacja do utylizacji ciepła spalin (patent RF nr 2193727, F22B 1/18, F24H 1/10 z dnia 20.04.2001), zawierająca tryskacz zainstalowany w kominie z dyszami rozprowadzającymi, wymiennik ciepła utylizacyjnego i pośredni wymiennik ciepła z nośnikiem ciepła, którego ogrzewana ścieżka jest podłączona na wlocie do kolektora wilgoci. Irygator znajduje się przed wymienionymi wymiennikami ciepła, zainstalowanymi jeden naprzeciw drugiego w tej samej odległości od irygatora, którego dysze skierowane są w kierunku przeciwnym do wymienników ciepła. Instalacja jest dodatkowo wyposażona w wymiennik ciepła zainstalowany w kanale gazowym i umieszczony nad zraszaczem w celu dogrzania wody nawadniającej, której ścieżka podgrzewana jest podłączona na wlocie do pośredniego wymiennika ciepła nośnika ciepła, a na wylocie do wymiennika ciepła. tryskacz. Wszystkie wymienniki ciepła są powierzchniowe, rurowe. Rurki mogą być użebrowane w celu zwiększenia powierzchni grzewczej.

Znany sposób działania tej instalacji (patent RF nr 2193728, F22B 1/18, F24H 1/10 z dnia 20.04.2001), zgodnie z którym spaliny przechodzące przez komin są schładzane poniżej punktu rosy i usuwane z instalacji. W instalacji woda jest podgrzewana w wymienniku ciepła odpadowego i odprowadzana do odbiorcy. Zewnętrzna powierzchnia użytkowego wymiennika ciepła jest nawadniana pośrednim nośnikiem ciepła - wodą ze zraszacza z dyszami rozprowadzającymi skierowanymi w stronę strumienia gazu. W tym przypadku pośredni nośnik ciepła jest wstępnie podgrzewany w wymienniku ciepła zainstalowanym w przewodzie gazowym naprzeciwko wymiennika ciepła odpadowego i w tej samej odległości od tryskacza, co wymiennik ciepła odpadowego. Następnie pośredni nośnik ciepła podawany jest do wymiennika ciepła zainstalowanego w przewodzie gazowym i umieszczonego nad zraszaczem w celu dogrzania wody nawadniającej, podgrzanej do wymaganej temperatury i przesłanej do zraszacza.

W instalacji przepływają od siebie dwa niezależne łuki wody: czysty, ogrzewany przez powierzchnię wymiany ciepła oraz nawadniający, ogrzewany w wyniku bezpośredniego kontaktu ze spalinami. Strumień czystej wody przepływa wewnątrz rur i jest oddzielony ściankami od strumienia zanieczyszczonej wody do nawadniania. Wiązka rurek pełni funkcję dyszy zaprojektowanej do tworzenia rozwiniętej powierzchni kontaktu do nawadniania wody i spalin. Zewnętrzna powierzchnia dyszy jest myta gazami i rozpyloną wodą, co intensyfikuje wymianę ciepła w aparacie. Ciepło wylatujących gazów przekazywane jest wodzie przepływającej wewnątrz rur dyszy aktywnej na dwa sposoby: 1) dzięki bezpośredniemu przekazywaniu ciepła gazów i wody nawadniającej; 2) z powodu kondensacji na powierzchni dyszy części pary wodnej zawartej w gazach.

Niedogodności. Ostateczna temperatura podgrzanej wody na wylocie dyszy jest ograniczona temperaturą wilgotnych gazów termometrycznych. Przy spalaniu gazu ziemnego przy współczynniku nadmiaru powietrza wynoszącym 1,0-1,5 temperatura termometru wilgotnego spalin wynosi 55-65°C. Ta temperatura nie jest wystarczająca do wykorzystania tej wody w systemie grzewczym.

Spaliny opuszczają aparat przy wilgotności względnej 95-100%, co nie wyklucza możliwości kondensacji pary wodnej z gazów znajdujących się za nim.

Najbliższy zastrzeżonemu wynalazkowi pod względem zastosowania, istoty technicznej i osiągniętego wyniku technicznego jest wymiennik ciepła (patent RF nr 2323384, F22B 1/18 z dnia 30.08.2006), zawierający kontaktowy wymiennik ciepła, łapacz kropel, gazowo-gazowy wymiennik ciepła podłączony zgodnie ze schematem współprądowym, kanały gazowe, rurociągi, pompa, czujniki temperatury, zawory regulacyjne. Wymiennik ciepła woda-woda i wymiennik ciepła woda-powietrze z kanałem obejściowym wzdłuż strumienia powietrza są rozmieszczone szeregowo wzdłuż powrotnego ciągu wodnego kontaktowego wymiennika ciepła.

Jak działa wymiennik ciepła. Gazy wychodzące wchodzą kanałem gazowym przez kanał gazowy do wlotu gazowo-gazowego wymiennika ciepła, przechodząc kolejno przez jego trzy sekcje, następnie do wlotu kontaktowego wymiennika ciepła, gdzie przechodząc przez dyszę, przepłukane przez cyrkulującą wodę , są one schładzane poniżej punktu rosy, oddając pozorne i utajone ciepło do krążącej wody. Ponadto schłodzone i mokre gazy są uwalniane z większości ciekłej wody unoszonej przez przepływ w odkraplaczu, ogrzewane i suszone w co najmniej jednej sekcji gazowo-gazowego wymiennika ciepła, wysyłane do rury przez oddymiacz i uwolnione do atmosfery. Jednocześnie podgrzana woda obiegowa z dna kontaktowego wymiennika ciepła jest pompowana do wymiennika woda-woda, gdzie podgrzewa zimną wodę z rurociągu. Podgrzana w wymienniku woda zasilana jest na potrzeby zaopatrzenia w wodę technologiczną i użytkową lub do niskotemperaturowego obiegu grzewczego.

Ponadto krążąca woda wchodzi do wymiennika ciepła woda-powietrze, ogrzewa przynajmniej część wydmuchiwanego powietrza napływającego z zewnątrz pomieszczenia przez kanał powietrzny, schładzając się do najniższej możliwej temperatury, i wchodzi do kontaktowego wymiennika ciepła przez dystrybutor wody , gdzie usuwa ciepło z gazów, jednocześnie wypłukując je z zawieszonych cząstek oraz pochłania część tlenków azotu i siarki. Ogrzane powietrze z wymiennika ciepła dostarczane jest wentylatorem nadmuchowym do zwykłej nagrzewnicy powietrza lub bezpośrednio do paleniska. Woda obiegowa jest ewentualnie filtrowana i uzdatniana znanymi sposobami.

Wady tego prototypu są.

Potrzeba systemu sterowania ze względu na wykorzystanie odzyskanego ciepła do dostarczania ciepłej wody ze względu na zmienność dziennego harmonogramu zużycia ciepłej wody.

Woda podgrzana w wymienniku ciepła dostarczana na potrzeby zaopatrzenia w ciepłą wodę lub do niskotemperaturowego obiegu grzewczego wymaga doprowadzenia jej do wymaganej temperatury, gdyż nie może być podgrzana w wymienniku powyżej temperatury wody w obiegu cyrkulacyjnym, którą określa temperatura nasycenia spalinami pary wodnej. Niskie ogrzewanie powietrza w wymienniku ciepła woda-powietrze nie pozwala na wykorzystanie tego powietrza do ogrzewania pomieszczeń.

Postawiono zadanie uproszczenia technologii odzysku ciepła oraz zwiększenia efektywności wykorzystania niskogatunkowego ciepła kondensacji pary wodnej zawartej w spalinach.

Ten problem rozwiązano w następujący sposób.

Zaproponowano urządzenie do odzysku ciepła ze spalin, zawierające wymiennik ciepła gaz-gaz, skraplacz, bezwładnościowy odkraplacz, kanały gazowe, powietrzne, wentylatory oraz rurociąg, charakteryzujące się tym, że płytowy wymiennik ciepła powierzchniowy gaz-gaz wykonany jest wg. do schematu przeciwprądowego montowany jest powierzchniowy płytowy wymiennik ciepła gaz-powietrze jako skraplacz, w dodatkowym oddymianiu montowany jest w przewodzie gazowym spalin suszonych na zimno;

Proponowany jest również sposób pracy urządzenia do odzysku ciepła ze spalin, zgodnie z którym spaliny są schładzane w wymienniku ciepła gaz-gaz, nagrzewanie osuszonych spalin, kondensacja pary wodnej zawartej w spalinach w skraplaczu, ogrzewanie część nadmuchu powietrza, charakteryzująca się tym, że w wymienniku ciepła gaz-gaz ogrzewane są osuszone spaliny poprzez schłodzenie spalin wyjściowych według schematu przeciwprądowego bez regulacji przepływu gazu, para wodna jest kondensowana w powierzchniowej płycie gazowo-powietrznej wymiennik ciepła-skraplacz ogrzewający powietrze i ogrzane powietrze służy do ogrzewania i pokrywania potrzeb procesu spalania, a kondensat po dodatkowej obróbce służy do uzupełnienia strat w sieci ciepłowniczej lub obiegu turbiny parowej, w gazie kanał odprowadzania spalin zimnych osuszonych, opór aerodynamiczny ścieżki spalin jest kompensowany przez dodatkowy oddymiacz, przed którym miesza się część podgrzanych spalin osuszonych, z wyłączeniem kondensacji resztkowej x pary wodnej odprowadzanej przez przepływ ze skraplacza, temperatura ogrzanego powietrza regulowana jest poprzez zmianę liczby obrotów oddymiania w zależności od temperatury zewnętrznej.

Wstępne spaliny są chłodzone w płytowym wymienniku ciepła gaz-gaz, ogrzewając wysuszone spaliny.

Różnica polega na zastosowaniu wymiennika płytowego powierzchniowego bez urządzeń kontrolujących przepływ gazu, w którym czynnik grzewczy (cała objętość spalin mokrych) i czynnik ogrzewany (cała objętość spalin suszonych) poruszają się w przeciwprądzie. Powoduje to głębsze schłodzenie wilgotnych spalin do temperatury bliskiej punktowi rosy pary wodnej.

Następnie para wodna zawarta w spalinach jest kondensowana w płytowym wymienniku ciepła-skraplaczu powierzchniowym gaz-powietrze, ogrzewając powietrze. Podgrzane powietrze służy do ogrzewania pomieszczeń i pokrywania potrzeb procesu spalania. Kondensat po dodatkowej obróbce służy do uzupełnienia strat w obiegu sieci ciepłowniczej lub turbiny parowej.

Różnica w proponowanej metodzie polega na tym, że medium ogrzewanym jest zimne powietrze dostarczane przez wentylatory z otoczenia. Powietrze ogrzewane jest o 30-50°C, np. od -15 do 33°C. Zastosowanie powietrza o ujemnej temperaturze jako czynnika chłodzącego może znacznie zwiększyć różnicę temperatur w skraplaczu przy zastosowaniu przeciwprądu. Powietrze ogrzane do 28-33°C nadaje się do ogrzewania pomieszczeń i doprowadzania do kotła, aby zapewnić proces spalania gazu ziemnego. Termiczna kalkulacja schematu pokazuje, że natężenie przepływu ogrzanego powietrza jest 6-7 razy wyższe niż natężenie przepływu początkowych spalin, co pozwala w pełni pokryć zapotrzebowanie kotła, ogrzać warsztat i inne pomieszczenia przedsiębiorstwa , a także dostarczać część powietrza do komina w celu obniżenia temperatury punktu rosy lub do odbiorcy zewnętrznego .

Opór aerodynamiczny ścieżki spalin w przewodzie spalin zimnych suchych jest kompensowany przez dodatkowy oddymiacz. Aby zapobiec kondensacji resztkowej pary wodnej odprowadzanej przez przepływ ze skraplacza, część podgrzanych osuszonych spalin (do 10%) jest mieszana przed dodatkowym oddymiaczem. Temperatura ogrzanego powietrza regulowana jest poprzez zmianę natężenia przepływu osuszanych spalin, poprzez regulację ilości obrotów oddymiania w zależności od temperatury powietrza na zewnątrz.

Osuszone spaliny doprowadzane są wyciągiem dymu do opisanej wyżej nagrzewnicy, gdzie są podgrzewane w celu zapobieżenia ewentualnej kondensacji pary wodnej w przewodach gazowych i kominie oraz kierowane do komina.

Urządzenie do odzyskiwania ciepła ze spalin pokazane na rysunku zawiera kanał gazowy 1 połączony z wymiennikiem ciepła 2, który jest połączony ze skraplaczem 4 przez kanał gazowy 3. Skraplacz 4 ma bezwładnościowy odkraplacz 5 i jest podłączony do kondensatu rura odprowadzająca 6. Wentylator 7 jest połączony kanałem zimnego powietrza 8 ze skraplaczem 4. Skraplacz 4 jest połączony kanałem powietrznym 9 z odbiornikiem ciepła. Przewód 10 suchych gazów spalinowych jest połączony z wymiennikiem ciepła 2 przez urządzenie odciągowe 11. Suchy przewód 12 gazów spalinowych jest połączony z wymiennikiem ciepła 2 i skierowany do komina. Kanał gazowy 12 jest połączony z kanałem gazowym 10 dodatkowym kanałem gazowym 13, który zawiera przepustnicę 14.

Wymiennik ciepła 2 i kondensator 4 to powierzchniowe płytowe wymienniki ciepła wykonane ze zunifikowanych modułowych pakietów, które są ułożone w taki sposób, że ruch nośników ciepła odbywa się w przeciwprądzie. W zależności od objętości suszonych spalin z obliczonej ilości pakietów powstaje nagrzewnica i skraplacz. Blok 7 składa się z kilku wentylatorów zmieniających przepływ ogrzanego powietrza. Skraplacz 4 na wylocie osuszonych spalin posiada bezwładnościowy odkraplacz 5, wykonany w postaci pionowych żaluzji, za którymi zatopiony jest przewód gazowy 10. Na przewodzie gazowym 13 zamontowana jest przepustnica 14 do wstępnego ustawienia rezerwa temperatury, która zapobiega kondensacji zalegającej pary wodnej w oddymianiu 11.

Sposób działania urządzenia do odzysku ciepła ze spalin.

Wilgotne spaliny przez komin 1 wchodzą do wymiennika ciepła 2, gdzie ich temperatura zostaje obniżona do temperatury bliskiej punktowi rosy. Schłodzone gazy spalinowe wchodzą do skraplacza 4 przez komin 3, gdzie para wodna w nich zawarta ulega kondensacji. Kondensat jest odprowadzany rurociągiem 6 i po dodatkowej obróbce służy do uzupełnienia strat w sieci ciepłowniczej lub obiegu turbiny parowej. Ciepło kondensacji jest wykorzystywane do ogrzewania zimnego powietrza, które dostarczane jest przez wentylatory 7 z otoczenia. Ogrzane powietrze 9 przesyłane jest do pomieszczenia produkcyjnego kotłowni w celu jego wentylacji i ogrzewania. Z tego pomieszczenia do kotła dostarczane jest powietrze w celu zapewnienia procesu spalania. Osuszone spaliny 10 przechodzą przez bezwładnościowy odkraplacz 5, są podawane przez oddymiacz 11 do wymiennika ciepła 2, gdzie są podgrzewane i kierowane do komina 12. Podgrzanie osuszonych spalin jest konieczne, aby zapobiec kondensacji resztkowej pary wodnej w przewodach gazowych i kominie. Aby zapobiec kropelkom wilgoci w wyciągu dymu 11, odprowadzanym przez strumień wysuszonych spalin ze skraplacza, część podgrzanych suchych spalin (do jednej dziesiątej) z przewodu spalinowego 12 przez przewód spalinowy 13 jest podawana do przewodu spalinowego 10. , gdzie odprowadzana wilgoć odparowuje.

Temperatura ogrzanego powietrza jest kontrolowana przez zmianę natężenia przepływu osuszonych gazów spalinowych przez zmianę liczby obrotów wentylatora wyciągowego 11 w zależności od temperatury powietrza na zewnątrz. Wraz ze spadkiem natężenia przepływu wilgotnych spalin zmniejsza się opór aerodynamiczny ścieżki spalin urządzenia, co jest kompensowane spadkiem liczby obrotów oddymiacza 11. Wentylator wyciągowy 11 zapewnia różnicę ciśnień między spaliny i powietrze w skraplaczu, aby zapobiec przedostawaniu się spalin do ogrzanego powietrza.

Z obliczeń weryfikacyjnych wynika, że dla kotła na gaz ziemny o mocy 6 MW, przy natężeniu przepływu spalin mokrych 1 m3/s przy temperaturze 130 °C powietrze jest podgrzewane od -15 do 30 °C , o natężeniu przepływu 7 m 3 / s. Natężenie przepływu kondensatu 0,13 kg/s, temperatura osuszonych spalin na wylocie z nagrzewnicy 86°C. Moc cieplna takiego urządzenia to 400 kW. Całkowita powierzchnia wymiany ciepła wynosi 310 m 2 . Temperatura punktu rosy pary wodnej w spalinach spada z 55 do 10°C. Tylko dzięki podgrzaniu zimnego powietrza w ilości 0,9 m 3 /s potrzebnego do spalania gazu ziemnego sprawność kotła wzrasta o 1%. Jednocześnie do ogrzewania tego powietrza zużywane jest 51 kW mocy urządzenia, a pozostała część ciepła wykorzystywana jest do ogrzewania przestrzeni powietrznej. Wyniki obliczeń pracy takiego urządzenia w różnych temperaturach zewnętrznych przedstawiono w tabeli 1.

W tabeli 2 przedstawiono wyniki obliczeń wersji urządzenia dla innych przepływów osuszanych spalin, przy temperaturze powietrza na zewnątrz -15°C.

| Tabela 1 | |||||||

| URZĄDZENIE DO ODZYSKU CIEPŁA ZE SPALIN I JEGO SPOSÓB DZIAŁANIA | |||||||

| Przepływ spalin | Zużycie powietrza | Temperatura powietrza | Moc cieplna urządzenia | ||||

| zanim | po | ||||||

| m3 / s | m3 / s | °С | °С | kW | kg/s | °C | °С |

| 0,7 | 5,4 | 0 | 37,0 | 262 | 0,09 | 90,7 | 19/8 |

| 0,8 | 6/2 | -5 | 33,2 | 316 | 0,10 | 89,0 | 16,2 |

| 1 | 7,0 | -10 | 33,2 | 388 | 0,13 | 87/4 | 15,1 |

| 1 | 7,0 | -15 | 29,6 | 401 | 0,13 | 86,0 | 10,0 |

| 1 | 6,2 | -20 | 30,2 | 402 | 0,13 | 86,3 | 10,8 |

| 1 | 6,2 | -25 | 26,6 | 413 | 0,13 | 84,8 | 5,5 |

| Tabela 2 | |||||||

| Przepływ spalin | Zużycie powietrza | Temperatura gorącego powietrza | Moc cieplna urządzenia | Zużycie powstałego kondensatu | Całkowita powierzchnia wymiany ciepła | Temperatura spalin suchych | Temperatura punktu rosy pary wodnej w suchych gazach |

| m3 / s | m3 / s | °С | kW | kg/s | m 2 | °C | °С |

| 2 | 13,2 | 31,5 | 791 | 0,26 | 620 | 86,8 | 12,8 |

| 5 | 35,0 | 29,6 | 2007 | 0,65 | 1552 | 86,0 | 10,0 |

| 10 | 62,1 | 35,6 | 4047 | 1,30 | 3444 | 83,8 | 9,2 |

| 25 | 155,3 | 32,9 | 9582 | 3,08 | 8265 | 86,3 | 18,6 |

| 50 | 310,8 | 32,5 | 19009 | 6,08 | 13775 | 85,6 | 20,0 |

1. Urządzenie do odzysku ciepła ze spalin składające się z wymiennika ciepła gaz-gaz, skraplacza, bezwładnościowego odkraplacza, kanałów gazowych, powietrznych, wentylatorów oraz rurociągu, charakteryzujące się tym, że płytowy wymiennik ciepła powierzchniowy gaz-gaz wykonany jest wg. schemat przeciwprądowy, zamontowana jest płaszczyzna gaz-powietrze jako skraplacz płytowy wymiennik ciepła, dodatkowy oddymiacz montowany jest w przewodzie spalin zimnych suchych, przed dodatkowym oddymiaczem wstawiony jest przewód gazowy do mieszania części ogrzewanej wysuszone spaliny.

2. Sposób działania urządzenia do odzysku ciepła ze spalin, zgodnie z którym spaliny są schładzane w wymienniku gazowo-gazowym, podgrzewanie osuszonych spalin, kondensacja pary wodnej zawartej w spalinach w skraplaczu, podgrzewanie część nadmuchu powietrza, charakteryzująca się tym, że w wymienniku ciepła gaz-gaz ogrzewane są osuszone spaliny poprzez schłodzenie spalin wyjściowych według schematu przeciwprądowego bez regulacji przepływu gazu, para wodna jest kondensowana w powierzchniowej płycie gazowo-powietrznej wymiennik ciepła-skraplacz ogrzewający powietrze i ogrzane powietrze służy do ogrzewania i pokrywania potrzeb procesu spalania, a kondensat po dodatkowej obróbce służy do uzupełnienia strat w sieci ciepłowniczej lub obiegu turbiny parowej, w gazie kanał spalin suszonych na zimno, opór aerodynamiczny ścieżki spalin jest kompensowany przez dodatkowy oddymiacz, przed którym miesza się część podgrzanych spalin suszonych, eliminując kondensację resztkowej pary wodnej s odprowadzany przez przepływ ze skraplacza regulacja temperatury ogrzanego powietrza odbywa się poprzez zmianę liczby obrotów oddymiania w zależności od temperatury powietrza zewnętrznego.

Podobne patenty:

[0001] Wynalazek dotyczy wymiennika ciepła spalin, w szczególności chłodnicy spalin, do recyrkulacji spalin w pojazdach mechanicznych, zgodnie z preambułą paragrafu 1 zastrzeżeń.

Wynalazek dotyczy wytwornicy pary, w której w kanale spalin, przepływającym spaliny w kierunku w przybliżeniu poziomym, znajduje się powierzchnia grzewcza odparowująca o bezpośrednim przepływie, która zawiera wiele rur wytwornicy pary połączonych równolegle dla przepływu płyn z wieloma kolektorami wylotowymi połączonymi za niektórymi rurami wytwornicy pary po stronie płynu.

Wynalazek dotyczy energetyki cieplnej i może być stosowany w kotłach odzysknicowych z elektrociepłowni i jest przeznaczony do odprowadzania spalin z instalacji turbiny gazowej stosowanej w instalacjach ciepłowniczych do ogrzewania budynków mieszkalnych, obiektów przemysłowych, a także do inne potrzeby domowe i techniczne.

[0001] Wynalazek dotyczy wytwornicy pary o przepływie bezpośrednim, w którym w kanale spalin, przepływającym ze spalinami w kierunku w przybliżeniu poziomym, znajduje się powierzchnia grzewcza odparowująca o przepływie bezpośrednim, która zawiera wiele rur wytwornicy pary połączonych równolegle w celu przepływ płynu.

Przedmiotem wynalazku jest jednorazowa wytwornica pary, w której wyparna powierzchnia grzewcza jest umieszczona w kanale przepływu gazów spalinowych przepływających w przybliżeniu w kierunku pionowym, który zawiera wiele rur wytwornicy pary połączonych równolegle dla przepływu płyn.

[0001] Wynalazek dotyczy jednoprzelotowej wytwornicy pary o konstrukcji poziomej, w której wyparna powierzchnia grzewcza o przepływie bezpośrednim znajduje się w kanale spalin przepływających w przybliżeniu w kierunku poziomym, który zawiera wiele rur wytwornicy pary połączone równolegle dla przepływu płynu i przegrzaną powierzchnię grzewczą znajdującą się za powierzchnią grzejną z bezpośrednim przepływem wyparnym, która zawiera wiele rur do ponownego nagrzewania połączonych równolegle w celu przepływu odparowanego płynnego medium.

[0001] Wynalazek dotyczy kotła odzysknicowego, charakteryzującego się obecnością reaktora, do którego dolnej części przylegają dwa palniki, a wiertło doprowadzające spaliny sąsiaduje z boczną powierzchnią reaktora, natomiast spaliny wychodzące z wiertła doprowadzającego spaliny wchodzą do aktywnej strefy spalania reaktora, która znajduje się w jego dolnej części, układ odzysku ciepła ze spalin wchodzących do reaktora kotła odzysknicowego, rura wylotowa spalin z reaktora, w której znajduje się dodatkowy system odzysku ciepła spalin i co najmniej jeden oddymiacz

Wynalazek dotyczy dziedziny budowy kotłowni okrętowych i może być stosowany w stacjonarnych kotłach odzysknicowych współpracujących z silnikami wysokoprężnymi lub turbinami gazowymi. Problemem technicznym, który ma rozwiązać wynalazek, jest stworzenie oczyszczalni ścieków o ulepszonej wydajności, której powierzchnie grzejne kotła parowego można czyścić bez zatrzymywania silnika głównego, zmniejszyć zużycie świeżej wody oraz poprawić parametry środowiskowe i wydajność wymiany ciepła. Zadanie realizowane jest w ten sposób, że w skład utylizacji z kotłem parowym wchodzi kocioł parowy z wymuszonym obiegiem, który wykonany jest w postaci obudowy, w której powierzchnie grzewcze znajdują się w postaci pakietów rur oraz urządzenie do czyszczenia powierzchni grzewczych , wykonane z oddzielnych elementów czyszczących oraz kanałów wlotowych i wylotowych gazów wraz z zastawkami. W tym przypadku przewód wlotowy z zasuwą połączony jest z górną częścią korpusu, a wylotowy z zasuwą z dolną częścią korpusu, instalacja dodatkowo zawiera komorę oczyszczania gazów mokrych oraz zbiornik, elementy do czyszczenia powierzchni grzewczych są umieszczone pomiędzy powierzchniami grzewczymi, które są połączone ze zbiornikiem rurociągiem z pompą, komora oczyszczania gazów mokrych znajduje się w obudowie i jest połączona ze zbiornikiem rurociągiem spustowym z zasuwa. 2 w.p. mucha, 1 chora.

Wynalazek dotyczy energetyki i może być stosowany w wymiennikach ciepła spalin, w szczególności chłodnicach spalin do recyrkulacji spalin w pojazdach, z kanałami wymiennika ciepła do przepływu spalin i płynu chłodzącego, które kończą się w komorze rozdzielczej i/lub zbiorczej, z umieszczonym w komorze rozdzielczej i/lub zbierającej z urządzeniem kanałowym, urządzenie kanałowe ma obszar wlotu gazów spalinowych, obszar wylotu gazów spalinowych oraz wiele kanałów przepływowych rozciągających się od obszaru wlotu gazów spalinowych do obszaru wylotu gazów spalinowych , które skłaniają się ku sobie w stosunku do przyjaciela. Stężenie przekrojowe kanałów przepływowych wynosi 100-600 jednostek/cal kwadratowy, a długość kanałów przepływowych 15-100 mm. Taki układ wpływa na przepływ spalin w dotychczasowym kierunku, prędkość przepływu, pole przekroju poprzecznego, rozkład przepływu i inne parametry przepływu. 14 w.p. mucha, 7 chor.

Wynalazek dotyczy energii i może być stosowany w jednorazowych generatorach pary. Wytwornica pary zawiera wymiennik ciepła, kolektory cieczy i pary. Wymiennik ciepła zawiera kilka jednostek wymiany ciepła o tej samej konstrukcji. W skład wymiennika ciepła wchodzi wiązka spiralnych rurek przekazujących ciepło, cylinder centralny i tuleje. Spiralne rury przenoszące ciepło o różnych promieniach krzywizny są umieszczone w koncentrycznej spirali w przestrzeni pierścieniowej między cylindrem centralnym a tuleją, tworząc jedną lub więcej kolumn wymiany ciepła. Jeden wylot kolektora cieczy jest połączony z głównym rurociągiem wodociągowym, a drugi wylot kolektora cieczy jest połączony ze spiralną wiązką rur przenoszących ciepło. Jeden wylot kolektora parowego jest połączony z głównym rurociągiem parowym, a drugi wylot kolektora parowego jest połączony z wiązką spiralnych rur przesyłowych ciepła. Wewnątrz części łączącej kolektora płynu każda spiralna rura do wymiany ciepła jest wyposażona w stałą i zdejmowaną membranę. 6 w.p. lot., 6 chor.

SUBSTANCJA: wynalazek dotyczy energetyki cieplnej i może być wykorzystany do odzysku ciepła ze spalin kotłowni, pieców przemysłowych, emisji wentylacji podczas ogrzewania powietrza z jednoczesnym wytwarzaniem energii elektrycznej. Złożony wymiennik ciepła spalin składa się z obudowy wyposażonej w dysze gazu i powietrza, wewnątrz której umieszczony jest pakiet składający się z perforowanych płyt tworzących między sobą kanały gazowe i powietrzne, a perforacja płyt wykonana jest w postaci poziomych szczelin umieszczonych w wzór szachownicy względem siebie, w którym umieszczone są ogniwa termoelektryczne, składające się z owalnych wkładek wykonanych z elastycznego dielektrycznego materiału odpornego na korozję, wewnątrz których umieszczone są rzędy zygzaków, składające się z przetworników termoelektrycznych, z których każdy jest parą gołych odcinków drutu wykonane z różnych metali M1 i M2, lutowane między sobą na końcach, a same zygzakowate rzędy są połączone szeregowo za pomocą przewodów łączących, tworząc sekcje termoelektryczne połączone z kolektorami ładunku elektrycznego i zaciskami. Takie wdrożenie użytkownika zwiększa jego niezawodność i wydajność. 5 chorych. .

[0001] Niniejszy wynalazek dotyczy wymiennika ciepła do chłodzenia gorących gazów za pomocą płynu chłodzącego, przy czym wymieniony wymiennik ciepła zawiera: co najmniej jeden ustawiony pionowo pojemnik zawierający kąpiel płynu chłodzącego i mający przestrzeń do zbierania fazy gazowej wytworzonej nad wspomnianą kąpielą płynu chłodzącego , jeden pionowy element rurowy umieszczony we wspomnianym pojemniku, otwarty na końcach i współosiowy ze wspomnianym pojemnikiem, jeden spiralny kanał, który owija się wokół osi pojemnika, włożony we wspomniany współosiowy element rurowy, jeden wylot dla fazy gazowej wytworzonej w górnej część wspomnianego kontenera, ponadto co najmniej jedna linia transportowa jest włożona w dolną część kontenera pionowego, otwartą na dwóch końcach, z których jeden jest połączony z kontenerem pionowym, a drugi jest swobodny i znajduje się na zewnątrz kontenera, wspomniana linia transportowa jest rurowa, a występ; na boki na zewnątrz wymienionego wymiennika ciepła, zawiera co najmniej jeden centralny kanał wewnętrzny, który jest połączony płynowo z kanałem spiralnym i biegnie pionowo wzdłuż elementu rurowego włożonego do pionowego pojemnika, podczas gdy kanał ma płaszcz zewnętrzny, w którym krąży płyn chłodzący. płynne medium. Efektem technicznym jest wzrost bezpieczeństwa i wydajności systemu wymiany ciepła. 3 rz. i 17 z.p. mucha, 1 chora.

Wynalazek dotyczy energetyki cieplnej i może być stosowany w każdym przedsiębiorstwie eksploatującym kotły na paliwo węglowodorowe

Właściciele patentu RU 2606296:

Wynalazek dotyczy energetyki cieplnej i może być stosowany w każdym przedsiębiorstwie eksploatującym kotły na paliwo węglowodorowe.

Znane są nagrzewnice typu KSK (Kudinov A.A. Energy Saving w instalacjach ciepłowniczych. - Ulyanovsk: UlGTU, 2000. - 139, s. 33), produkowane komercyjnie przez zakład kaloryczny Kostroma, składające się z powierzchniowego wymiennika ciepła gaz-woda , którego powierzchnia wymiany ciepła jest wykonana z żebrowanych rur bimetalicznych, filtra siatkowego, zaworu rozdzielczego, odkraplacza i dmuchawy hydropneumatycznej.

Grzejniki typu KSK działają w następujący sposób. Spaliny trafiają do zaworu rozdzielczego, który dzieli je na dwa strumienie, główny strumień spalin kierowany jest przez filtr siatkowy do wymiennika ciepła, drugi - wzdłuż linii obejściowej przewodu gazowego. W wymienniku ciepła para wodna zawarta w spalinach kondensuje na rurkach ożebrowanych, ogrzewając przepływającą w nich wodę. Powstały kondensat jest gromadzony w studzience i pompowany do obwodu zasilającego sieć ciepłowniczą. Woda podgrzana w wymienniku ciepła jest dostarczana do odbiorcy. Na wylocie wymiennika osuszone spaliny mieszają się ze spalinami wstępnymi z przewodu obejściowego spalin i kierowane są przez oddymiacz do komina.

Do pracy wymiennika w trybie kondensacji całej jego części konwekcyjnej wymagane jest, aby temperatura grzania wody w pakiecie konwekcyjnym nie przekraczała 50°C. Aby wykorzystać taką wodę w systemach grzewczych, należy ją dodatkowo podgrzać.

Aby zapobiec kondensacji resztkowej pary wodnej spalin w przewodach gazowych i kominie, część gazów źródłowych mieszana jest przez kanał obejściowy z osuszonymi spalinami, podnosząc ich temperaturę. Przy takiej domieszce zwiększa się również zawartość pary wodnej w spalinach, zmniejszając efektywność odzysku ciepła.

Znany wymiennik ciepła (RU 2323384 C1, IPC F22B 1/18 (2006.01), publikacja 27.04.2008), zawierający kontaktowy wymiennik ciepła, łapacz kropel, wymiennik ciepła gaz-gaz objęty schematem współprądowym, kanały gazowe , rurociągi, pompa, czujniki temperatury, zawory - regulatory. Wymiennik ciepła woda-woda i wymiennik ciepła woda-powietrze z kanałem obejściowym wzdłuż strumienia powietrza są rozmieszczone szeregowo wzdłuż powrotnego ciągu wodnego kontaktowego wymiennika ciepła.

Znany sposób działania tego wymiennika ciepła. Gazy wychodzące wchodzą kanałem gazowym przez kanał gazowy do wlotu gazowo-gazowego wymiennika ciepła, przechodząc kolejno przez jego trzy sekcje, następnie do wlotu kontaktowego wymiennika ciepła, gdzie przechodząc przez dyszę, przepłukane przez cyrkulującą wodę , są one schładzane poniżej punktu rosy, oddając pozorne i utajone ciepło do krążącej wody. Ponadto schłodzone i mokre gazy są uwalniane z większości ciekłej wody unoszonej przez przepływ w odkraplaczu, ogrzewane i suszone w co najmniej jednej sekcji gazowo-gazowego wymiennika ciepła, wysyłane do rury przez oddymiacz i uwolnione do atmosfery. Jednocześnie podgrzana woda obiegowa z dna kontaktowego wymiennika ciepła jest pompowana do wymiennika woda-woda, gdzie podgrzewa zimną wodę z rurociągu. Podgrzana w wymienniku woda zasilana jest na potrzeby zaopatrzenia w wodę technologiczną i użytkową lub do niskotemperaturowego obiegu grzewczego.

Ponadto krążąca woda wchodzi do wymiennika ciepła woda-powietrze, ogrzewa przynajmniej część wydmuchiwanego powietrza napływającego z zewnątrz pomieszczenia przez kanał powietrzny, schładzając się do najniższej możliwej temperatury, i wchodzi do kontaktowego wymiennika ciepła przez dystrybutor wody , gdzie usuwa ciepło z gazów, jednocześnie wypłukując je z zawieszonych cząstek oraz pochłania część tlenków azotu i siarki. Ogrzane powietrze z wymiennika ciepła dostarczane jest wentylatorem nadmuchowym do zwykłej nagrzewnicy powietrza lub bezpośrednio do paleniska. Woda obiegowa jest ewentualnie filtrowana i uzdatniana znanymi sposobami.

Aby wdrożyć tę metodę, wymagany jest system sterowania ze względu na wykorzystanie odzyskanego ciepła do celów zaopatrzenia w ciepłą wodę ze względu na zmienność harmonogramu dobowego zużycia ciepłej wody.

Woda podgrzana w wymienniku ciepła dostarczana na potrzeby zaopatrzenia w ciepłą wodę lub do niskotemperaturowego obiegu grzewczego wymaga doprowadzenia jej do wymaganej temperatury, gdyż nie może być podgrzana w wymienniku powyżej temperatury wody w obiegu cyrkulacyjnym, którą określa temperatura nasycenia spalinami pary wodnej. Niskie ogrzewanie powietrza w wymienniku ciepła woda-powietrze nie pozwala na wykorzystanie tego powietrza do ogrzewania pomieszczeń.

Najbliższe zastrzeżonemu wynalazkowi jest urządzenie i sposób wykorzystania ciepła spalin (RU 2436011 C1, IPC F22B 1/18 (2006.01), publikacja 10.12.2011).

Urządzenie do odzysku ciepła ze spalin składa się z płytowego wymiennika ciepła na powierzchni gaz-gaz wykonanego według schematu przeciwprądowego, skraplacza płytowego powierzchniowego gaz-powietrze, odkraplacza bezwładnościowego, kanałów gazowych, oddymiania, kanałów powietrznych, wentylatorów oraz rurociągu.

Wstępne spaliny są chłodzone w płytowym wymienniku ciepła gaz-gaz, ogrzewając wysuszone spaliny. Ogrzewany i ogrzewany czynnik poruszają się w przeciwprądzie. W tym przypadku następuje głębokie schłodzenie wilgotnych spalin do temperatury bliskiej punktowi rosy pary wodnej. Ponadto para wodna zawarta w spalinach kondensuje w płytowym wymienniku ciepła gazowo-powietrznym - skraplaczu, ogrzewając powietrze. Ogrzane powietrze służy do ogrzewania pomieszczeń i zaspokajania potrzeb procesu spalania. Kondensat po dodatkowej obróbce służy do uzupełnienia strat w obiegu sieci ciepłowniczej lub turbiny parowej. Aby zapobiec kondensacji resztkowej pary wodnej odprowadzanej przez przepływ ze skraplacza, część podgrzanych, osuszonych spalin jest mieszana przed dodatkowym oddymiaczem. Osuszone spaliny doprowadzane są wyciągiem dymu do opisanej wyżej nagrzewnicy, gdzie są podgrzewane w celu zapobieżenia ewentualnej kondensacji pary wodnej w przewodach gazowych i kominie oraz kierowane do komina.

Wadą tej metody jest wykorzystanie głównie utajonego ciepła kondensacji pary wodnej zawartej w spalinach. Jeżeli rekuperacyjny wymiennik ciepła schłodzi początkowe spaliny do temperatury zbliżonej do punktu rosy pary wodnej, to nagrzanie odchodzących osuszonych spalin będzie nadmierne, co obniży sprawność utylizacji. Wadą jest stosowanie tylko jednego medium do ogrzewania - powietrza.

Celem wynalazku jest zwiększenie wydajności odzyskiwania ciepła z gazów spalinowych poprzez wykorzystanie utajonego ciepła kondensacji pary wodnej i podwyższonej temperatury samych gazów spalinowych.

W proponowanej metodzie głębokiego wykorzystania ciepła spalin, jak również w prototypie, spaliny są wstępnie schładzane w płytowym wymienniku ciepła gaz-gaz, nagrzewane suszone spaliny, kondensowana para wodna zawarta w spalinach w skraplaczu , ogrzewanie powietrza.

Według wynalazku, pomiędzy wymiennikiem ciepła a skraplaczem, gazy spalinowe są schładzane do temperatury zbliżonej do punktu rosy pary wodnej przez podgrzanie wody.

Kotły gazowe charakteryzują się wysoką temperaturą spalin (130°C dla kotłów dużej mocy, 150°C-170°C dla małych kotłów). Do schłodzenia spalin przed kondensacją wykorzystywane są dwa urządzenia: rekuperacyjny wymiennik ciepła gaz-gaz oraz podgrzewacz ścieków.

Wstępne spaliny są wstępnie schładzane w płytowym wymienniku ciepła gaz-gaz, ogrzewając wysuszone spaliny o 30-40°C powyżej temperatury nasycenia zawartej w nich pary wodnej, w celu wytworzenia marginesu temperaturowego z ewentualnym wychłodzeniem spalin w rurze. Pozwala to na zmniejszenie powierzchni wymiany ciepła rekuperacyjnego wymiennika ciepła w porównaniu z prototypem i celowe jest wykorzystanie pozostałego ciepła spalin.

Istotną różnicą jest zastosowanie kontaktowego podgrzewacza wody do końcowego schłodzenia wilgotnych spalin do temperatury bliskiej punktowi rosy pary wodnej. Na wlocie do podgrzewacza wody spaliny mają wystarczająco wysoką temperaturę (130°С-90°С), co pozwala na podgrzanie wody do 50°С-65°С z jej częściowym odparowaniem. Na wylocie gazowego podgrzewacza wody kontaktowej spaliny mają temperaturę zbliżoną do punktu rosy zawartej w nich pary wodnej, co zwiększa efektywność wykorzystania powierzchni wymiany ciepła w skraplaczu, eliminuje powstawanie suchych stref skraplacza i zwiększa współczynnik przenikania ciepła.

Sposób odzysku ciepła odpadowego przedstawiono na rys.1.

W tabeli 1 przedstawiono wyniki obliczeń weryfikacyjnych wariantu instalacji kotła na gaz ziemny o mocy 11 MW.

Sposób głębokiego wykorzystania ciepła spalin przebiega następująco. Początkowe gazy spalinowe 1 są wstępnie schładzane w płytowym wymienniku ciepła 2 powierzchni gaz-gaz, ogrzewając wysuszone gazy spalinowe. Następnie gazy spalinowe 3 są na koniec schładzane w kontaktowym podgrzewaczu wody z gazem 4 do temperatury bliskiej punktowi rosy pary wodnej, rozpylając wodę, co jest wskazane, aby wykorzystać kondensat uzyskany w skraplaczu. Jednocześnie część wody odparowuje, zwiększając wilgotność spalin, a reszta jest podgrzewana do tej samej temperatury. Para wodna zawarta w gazach spalinowych 5 jest kondensowana w płytowym wymienniku ciepła na powierzchni gaz-powietrze - skraplaczu 6 z łapaczem kropel 7, ogrzewającym powietrze. Kondensat 8 jest podawany do ogrzewania kontaktowego podgrzewacza wody i gazu 4. Ciepło kondensacji jest wykorzystywane do podgrzewania zimnego powietrza, które jest dostarczane przez wentylatory 9 z otoczenia kanałem 10. Ogrzane powietrze 11 jest przesyłane do pomieszczenia produkcyjnego kotłownia pod kątem wentylacji i ogrzewania. Z tego pomieszczenia do kotła dostarczane jest powietrze w celu zapewnienia procesu spalania. Wysuszone gazy spalinowe 12 są dostarczane przez wyciąg dymu 13 do płytowego wymiennika ciepła powierzchni gaz-gaz 2 w celu ogrzewania i przesyłane do komina 14.

Aby zapobiec kondensacji resztkowej pary wodnej odprowadzanej przez przepływ ze skraplacza, część podgrzanych osuszonych spalin 15 (do 10%) jest mieszana przed oddymiaczem 13, którego wartość jest wstępnie regulowana przez amortyzator 16.

Temperaturę ogrzanego powietrza 11 reguluje się zmieniając natężenie przepływu osuszonych gazów spalinowych 1 lub zmieniając natężenie przepływu powietrza, regulując prędkość wentylatora wyciągowego 13 lub wentylatorów 9 w zależności od temperatury zewnętrznej.

Wymiennik ciepła 2 i kondensator 6 to powierzchniowe płytowe wymienniki ciepła wykonane z jednolitych pakietów modułowych, które są ułożone w taki sposób, że ruch nośników ciepła odbywa się w przeciwprądzie. W zależności od objętości suszonych spalin z obliczonej ilości pakietów powstaje nagrzewnica i skraplacz. Podgrzewacz wody 4 jest kontaktowym wymiennikiem ciepła gaz-woda, który zapewnia dodatkowe chłodzenie spalin i podgrzewanie wody. Podgrzana woda 17 po dodatkowej obróbce służy do uzupełnienia strat w sieci ciepłowniczej lub obiegu turbiny parowej. Blok 9 składa się z kilku wentylatorów zmieniających przepływ ogrzanego powietrza.

W tabeli 1 przedstawiono wyniki obliczeń weryfikacyjnych wersji instalacyjnej dla kotła na gaz ziemny o mocy 11 MW. Obliczenia przeprowadzono dla temperatury powietrza na zewnątrz -20°С. Z obliczeń wynika, że zastosowanie kontaktowego gazowego podgrzewacza wody 4 prowadzi do zaniku suchej strefy w skraplaczu 6, intensyfikuje wymianę ciepła i zwiększa moc instalacji. Udział procentowy odzyskanego ciepła wzrasta z 14,52 do 15,4%, natomiast temperatura punktu rosy pary wodnej w wysuszonych spalinach spada do 17°C. Około 2% mocy cieplnej nie jest wykorzystywane, lecz jest wykorzystywane do rekuperacji - podgrzania wysuszonych spalin do temperatury 70°C.

Metoda głębokiego wykorzystania ciepła spalin, zgodnie z którą spaliny są wstępnie schładzane w płytowym wymienniku ciepła gaz-gaz, poprzez podgrzanie osuszonych spalin, dodatkowo schładzane są w podgrzewaczu wody do temperatury zbliżonej do temperatury rosy punkt pary wodnej, poprzez wodę grzewczą, para wodna zawarta w spalinach kondensuje się w skraplaczu ogrzewającym powietrze, charakteryzujący się tym, że pomiędzy wymiennikiem a skraplaczem zainstalowany jest powierzchniowy rurowy nagrzewnica wodno-gazowa w celu schładzania wilgotnych spalin i wody grzewczej, natomiast główny odzysk ciepła następuje w skraplaczu podczas nagrzewania powietrza, a dodatkowy - w nagrzewnicy wodnej.

Podobne patenty:

SUBSTANCJA: wynalazek dotyczy inżynierii petrochemicznej i może być stosowany do krakingu oleju opałowego, a także do podgrzewania mediów technologicznych (np. olej, emulsja olejowa, gaz, ich mieszaniny) oraz do innych procesów technologicznych wymagających intensywnego zaopatrzenia w ciepło.

Wynalazek dotyczy dziedziny energetyki i może być stosowany w systemach grzewczych i klimatyzacyjnych. Wynalazek polega na tym, że połączenie żebrowanych rur wymiennika ciepła w rzędzie i rzędach ze sobą odbywa się sekwencyjnie w jednej rurze w jednym odgałęzieniu, a sąsiednie rury wymiennika ciepła w rzędzie są połączone ze sobą szeregowo poprzez przejścia międzyrurowe w postaci łuków i wyposażone są w łatwo demontowalne zaślepki naprawcze i ochronne, ilość rur połączonych szeregowo w rzędzie oraz łączną ilość przejść we wszystkich rzędach dobierana jest w zależności od rzeczywistych parametrów istniejącą sieć ciepłowniczą i zależy od charakterystyki hydraulicznej podgrzewacza wody.

Elektryczny radiator, który wykorzystuje procesory obliczeniowe jako źródło ciepła. Ten radiator do pomieszczeń domowych i przemysłowych, wykorzystujący procesory obliczeniowe jako źródła ciepła, zawiera ogrzewany pakiet, który przenosi ciepło między źródłem ciepła a otaczającym powietrzem, liczbę Q procesorów rozmieszczonych na liczbie P płytek obwodów drukowanych, tworzących radiator źródło ciepła i potężne narzędzie do wykonywania obliczeń za pomocą zewnętrznych systemów informatycznych, interfejs człowiek-maszyna, który pozwala kontrolować moc obliczeniową i cieplną emitowaną przez grzejnik, stabilizowany zasilacz dla różnych elementów elektronicznych, interfejs sieciowy, który pozwala do podłączenia grzejnika do sieci zewnętrznych.

Wynalazek jest przeznaczony do reakcji reformingu parowego i może być stosowany w przemyśle chemicznym. Reaktor wymiany ciepła zawiera wiele rur bagnetowych (4) zawieszonych na górnym dachu (2), rozciągających się do poziomu dolnego dna (3) i zamkniętych w obudowie (1) zawierającej wlot (E) i wylot (S ) rury do gazów spalinowych.

Wynalazek zapewnia system i sposób reformingu parowo-gazowego. Metoda kogeneracji w cyklu skojarzonym oparta na zgazowaniu i metanizacji biomasy obejmuje: 1) zgazowanie biomasy poprzez zmieszanie tlenu i pary wodnej uzyskanej z instalacji separacji powietrza z biomasą, przetransportowanie powstałej mieszaniny przez dyszę do zgazowania, zgazowanie biomasy przy temperatura 1500-1800 °C i ciśnienie 1-3 MPa w celu uzyskania surowego gazu zgazowanego oraz transportu pary przegrzanej o ciśnieniu 5-6 MPa, uzyskanej w wyniku celowego odzysku ciepła, do turbiny parowej; 2) konwersja i oczyszczanie: zgodnie z wymaganiami reakcji metanizacji, dostosowanie stosunku wodór/węgiel w surowym zgazowanym gazie wytworzonym w kroku 1) do 3:1 przy użyciu reakcji konwersji i odzyskanie surowego zgazowanego gazu w niskiej temperaturze przy użyciu metanol do odsiarczania i dekarbonizacji, w wyniku czego powstaje oczyszczony gaz syntezowy; 3) przeprowadzanie metanizacji: wprowadzanie oczyszczonego gazu syntezowego z etapu 2) do sekcji metanizacji składającej się z pierwotnej sekcji metanizacji i wtórnej sekcji metanizacji, przy czym pierwotna sekcja metanizacji zawiera pierwszy pierwotny reaktor metanizacji i drugi pierwotny reaktor metanizacji połączone szeregowo; umożliwienie części gazu procesowego z drugiego głównego reaktora metanizacji powrót do wlotu pierwszego głównego reaktora metanizacji w celu zmieszania ze świeżym gazem zasilającym, a następnie wejście do pierwszego głównego reaktora metanizacji, tak aby stężenie reagentów na wlocie pierwszego zmniejsza się pierwotny reaktor metanizacji, a temperatura złoża katalizatora jest kontrolowana przez gaz procesowy; wprowadzenie gazu syntezowego po pierwotnej metanizacji do sekcji wtórnej metanizacji składającej się z pierwszego wtórnego reaktora metanizacji i drugiego wtórnego reaktora metanizacji połączonego szeregowo, gdzie mała ilość nieprzereagowanego CO i duża ilość CO2 jest przekształcana w CH4 i transport przegrzanego ciśnienia pośredniego para wytwarzana w sekcji metanizacji do turbiny parowej; oraz 4) stężenie metanu: stężenie metanu syntetycznego gazu ziemnego zawierającego śladowe ilości azotu i pary wodnej uzyskane w etapie 3) metodą adsorpcji zmiennociśnieniowej, tak aby stężenie molowe metanu osiągnęło 96%, a wartość opałowa syntetycznego gazu ziemnego 8256 kcal/Nm3.

Wynalazek dotyczy energetyki cieplnej. Metoda głębokiego wykorzystania ciepła spalin obejmuje wstępne schłodzenie spalin w płytowym wymienniku ciepła gaz-gaz, ogrzewanie osuszonych spalin w przeciwprądzie w celu wytworzenia rezerwy temperaturowej zapobiegającej kondensacji resztkowej pary wodnej w kominie. Dalsze schładzanie spalin do temperatury bliskiej punktowi rosy pary wodnej odbywa się w kontaktowym podgrzewaczu gazowo-wodnym, który podgrzewa wodę. Schłodzone wilgotne spaliny podawane są do płytowego wymiennika ciepła gazowo-powietrznego - skraplacza, w którym następuje kondensacja pary wodnej zawartej w spalinach ogrzewając powietrze. Wysuszone spaliny dostarczane są dodatkowym oddymiaczem do płytowego wymiennika ciepła gaz-gaz, gdzie są podgrzewane w celu zapobieżenia ewentualnej kondensacji pary wodnej w przewodach gazowych i kominie oraz kierowane do komina. EFEKT: zwiększona efektywność wykorzystania ciepła spalin dzięki wykorzystaniu utajonego ciepła kondensacji pary wodnej oraz podwyższonej temperaturze samych spalin. 1 rys., 1 tab.

System kondensacji spalin kotłów firmy “ AprotechInżynieriaAB” (Szwecja)System kondensacji spalin umożliwia odzyskiwanie i odzyskiwanie dużej ilości energii cieplnej zawartej w zawilgoconych spalinach z kotła, które z reguły emitowane są przez komin do atmosfery.

System odzysku ciepła/kondensacji spalin pozwala na zwiększenie o 6-35% (w zależności od rodzaju spalanego paliwa i parametrów instalacji) dostaw ciepła do odbiorców lub zmniejszenie zużycia gazu ziemnego o 6-35%

Główne zalety:

- Oszczędność paliwa (gaz ziemny) – takie samo lub zwiększone obciążenie cieplne kotła przy mniejszym spalaniu paliwa

- Redukcja emisji - CO2, NOx i SOx (przy spalaniu węgla lub paliw płynnych)

- Odbiór kondensatu do układu zasilania kotła

Zasada działania:

System odzysku ciepła/kondensacji spalin może pracować w dwóch etapach: z nawilżaniem lub bez nawilżania powietrza dostarczanego do palników kotła. W razie potrzeby przed systemem kondensacji instalowany jest skruber.

W skraplaczu spaliny są chłodzone wodą powrotną z sieci ciepłowniczej. Gdy temperatura spalin spada, dochodzi do kondensacji dużej ilości pary wodnej zawartej w spalinach. Energia cieplna kondensacji pary jest wykorzystywana do ogrzewania powrotu instalacji grzewczej.

W nawilżaczu następuje dalsze chłodzenie gazu i kondensacja pary wodnej. Czynnikiem chłodzącym w nawilżaczu jest powietrze nadmuchowe dostarczane do palników kotła. Ponieważ powietrze nadmuchowe jest podgrzewane w nawilżaczu, a ciepły kondensat jest wtłaczany do strumienia powietrza przed palnikami, w spalinach z kotła zachodzi dodatkowy proces odparowywania.

Powietrze nadmuchowe dostarczane do palników kotła zawiera zwiększoną ilość energii cieplnej z powodu podwyższonej temperatury i wilgotności.

Powoduje to zwiększenie ilości energii w wychodzących spalinach wchodzących do skraplacza, co z kolei prowadzi do bardziej efektywnego wykorzystania ciepła przez system ciepłowniczy.

W instalacji kondensacji spalin wytwarzany jest również kondensat, który w zależności od składu spalin, przed wprowadzeniem do układu kotłowego, będzie dalej oczyszczany.

Efekt ekonomiczny.

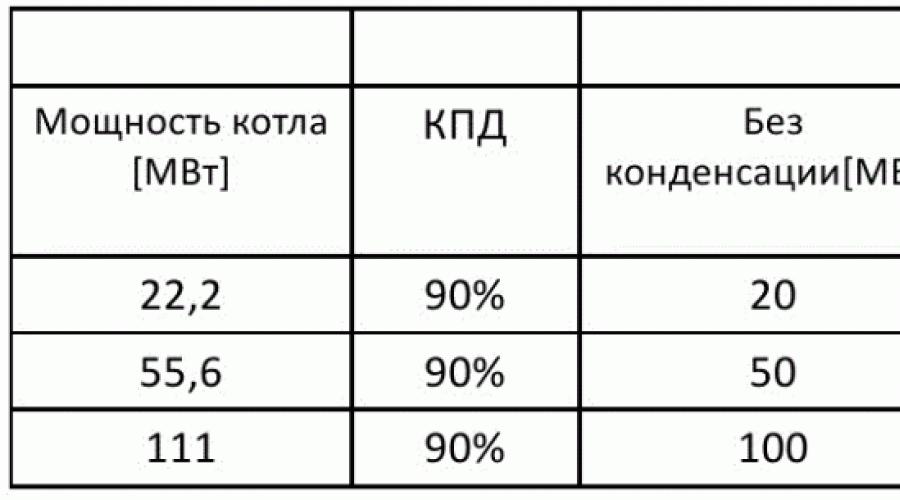

Porównanie mocy cieplnej w warunkach:

- Brak kondensacji

- Kondensacja spalin

- Kondensacja wraz z nawilżaniem powietrza do spalania

System kondensacji spalin pozwala istniejącej kotłowni na:

- Zwiększenie wytwarzania ciepła o 6,8% lub

- Zmniejszenie zużycia gazu o 6,8%, a także zwiększenie przychodów ze sprzedaży kwot na CO, NO

- Kwota inwestycji około 1 mln euro (za kotłownię o mocy 20 MW)

- Okres zwrotu 1-2 lata.

Oszczędności w zależności od temperatury chłodziwa w rurociągu powrotnym:

Wysyłanie dobrej pracy do bazy wiedzy jest proste. Skorzystaj z poniższego formularza

Studenci, doktoranci, młodzi naukowcy korzystający z bazy wiedzy w swoich studiach i pracy będą Ci bardzo wdzięczni.

Hostowane na http://www.allbest.ru/

Ministerstwo Edukacji i Nauki Federacji Rosyjskiej

Państwowa instytucja edukacyjna wyższej edukacji zawodowej

Perm National Research Polytechnic University

Oddział w Bereznikach

Test

w dyscyplinie „Oszczędność zasobów”

na temat „Wykorzystanie ciepła spalin”

Pracę wykonał student

grupy EiU-10z(2)

Powells Yu.S.

Praca została sprawdzona przez nauczyciela

Nieczajew N.P.

Berezniki 2014

Wstęp

1. Informacje ogólne

3. Kotły odzysknicowe

Wniosek

Wstęp

Gazy w inżynierii są wykorzystywane głównie jako paliwo; surowce dla przemysłu chemicznego: środki chemiczne w spawaniu, gazowej obróbce chemiczno-termicznej metali, tworzeniu atmosfery obojętnej lub specjalnej, w niektórych procesach biochemicznych itp.; chłodziwa; czynnik roboczy do wykonywania prac mechanicznych (broń palna, silniki odrzutowe i pociski, turbiny gazowe, instalacje o cyklu kombinowanym, transport pneumatyczny itp.) czynnik fizyczny do wyładowania gazu (w rurach wyładowczych i innych urządzeniach).

Przyjrzyjmy się bliżej wykorzystaniu gazów spalinowych.

rekuperator ciepła spalin,

1. Informacje ogólne

Spaliny – produkty spalania paliw pochodzenia organicznego, odpady z przestrzeni roboczej ogrzewanych jednostek hutniczych.

Spaliny (wtórne zasoby energii) - gazy powstałe w wyniku spalania paliwa, a także procesów technologicznych, opuszczające palenisko lub agregat.

Wykorzystanie ciepła fizycznego przez gazy odlotowe zależy od ich ilości, składu, pojemności cieplnej i temperatury. Najwyższa temperatura spalin konwertorów tlenowych (1600-1800 °С), najniższa temperatura spalin podgrzewaczy powietrza wielkich pieców (250-400°С). Wykorzystanie ciepła z gazów odlotowych jest zorganizowane na różne sposoby. Przy chłodzeniu regeneracyjnym lub zamkniętym ciepło spalin jest wykorzystywane do bezpośredniego zwiększenia wydajności procesu technologicznego (ogrzewanie regeneratorów lub rekuperatorów, wsadu lub produktu procesowego itp.). Jeżeli w wyniku chłodzenia regeneracyjnego nie zostanie wykorzystane całe ciepło spalin, stosuje się kotły odzysknicowe. Ciepło jawne gazów odlotowych jest również wykorzystywane do wytwarzania energii elektrycznej we wbudowanych turbinach gazowych. Pyły spalinowe gazów wielkopiecowych zawarte w spalinach, tlenki żelaza w gazach pieców martenowskich i konwertorów tlenowych są wychwytywane w oczyszczalniach gazów i zawracane do procesu technologicznego jako produkt z recyklingu.

2. Regeneratory i rekuperatory do ogrzewania powietrza i gazu

Jak wspomniano powyżej, ogrzewanie powietrza i gazu w regeneratorach lub rekuperatorach odbywa się za pomocą ciepła spalin opuszczających komory robocze pieców. Regeneratory stosowane są w piecach martenowskich do wytopu stali, w których powietrze i gaz podgrzewane są do 1000 - 1200°. Zasada działania regeneratorów polega na nagrzewaniu naprzemiennie dwóch żaroodpornych dysz (siatek) ceglanych gazami opuszczającymi komorę roboczą pieca, a następnie przepuszczanie ogrzanego gazu lub powietrza przez nagrzaną dyszę. Ogrzewanie gazu lub powietrza w regeneratorach wiąże się z przełączaniem tych ostatnich na ogrzewanie lub chłodzenie. Wymaga to okresowych zmian kierunku ruchu płomienia w komorze roboczej paleniska, co powoduje konieczność przełączania urządzeń spalających; w ten sposób cały proces pracy pieca staje się odwracalny. Komplikuje to konstrukcję pieca i zwiększa koszty jego eksploatacji, ale przyczynia się do równomiernego rozkładu temperatur w przestrzeni roboczej pieca.

Zasada działania wymiennika ciepła, będącego powierzchniowym wymiennikiem ciepła, polega na ciągłym przekazywaniu ciepła, spalin opuszczających komorę roboczą pieca, ogrzanego powietrza lub paliwa gazowego.

Rekuperator charakteryzuje się ciągłym ruchem gazów w jednym kierunku, co znacznie upraszcza konstrukcję pieców oraz obniża koszty budowy i eksploatacji.

Na ryc. 1 przedstawia wspólny ceramiczny wymiennik ciepła, w którym rury zbudowane są z ośmiokątnych elementów ceramicznych, a przestrzeń między rurami pokryta jest kształtkami. Spaliny przemieszczają się wewnątrz rur, a ogrzane powietrze na zewnątrz (w kierunku poprzecznym). Grubość ścianek rur wynosi 13-16 mm i reprezentuje znaczną odporność termiczną. Współczynnik przenikania ciepła (odniesiony do powierzchni powietrza) wynosi 6 - 8 W/(m2 st.). Elementy rekuperatorów ceramicznych wykonuje się z szamotu lub innej masy ogniotrwałej, bardziej przewodzącej ciepło, po czym następuje wypalanie. Zaletami rekuperatorów ceramicznych jest ich wysoka ognioodporność oraz dobra stabilność termiczna – materiał nie ulega zniszczeniu podczas przepuszczania przez rekuperator spalin o bardzo wysokich temperaturach.

Ryż. 1. Rurowy ceramiczny wymiennik ciepła.

1 - ogrzane powietrze; 2 - spaliny; 3 - zimne powietrze; 4 - rury ceramiczne; 5 - partycje.

Wadami rekuperatorów ceramicznych są ich niska gęstość, duża pojemność cieplna, słaba wymiana ciepła ze spalin do powietrza oraz zerwanie połączeń elementów na skutek wstrząsów i odkształceń. Te niedociągnięcia poważnie ograniczają rozprzestrzenianie się rekuperatorów ceramicznych i są one stosowane tylko w piecach pracujących w trybie ciągłym, instalowanych w warsztatach, w których nie ma mechanizmów udarowych (np. młoty parowe).

Najszerzej stosowane są rekuperatory metalowe, które mają najkorzystniejsze perspektywy rozwoju. Ekonomiczną wykonalność instalacji takich rekuperatorów potwierdza szybki zwrot kosztów budowy (0,25 - 0,35 roku).

Rekuperatory metalowe charakteryzują się wydajnym przenoszeniem ciepła, niską pojemnością cieplną, a co za tym idzie szybką gotowością do normalnej pracy oraz dużą gęstością. Elementy metalowych wymienników ciepła wykonywane są z różnych metali w zależności od temperatury pracy materiału oraz składu spalin przechodzących przez wymiennik ciepła. Proste metale żelazne - stal węglowa i żeliwo szare - zaczynają się intensywnie utleniać w niskich temperaturach (500 ° C), dlatego do produkcji rekuperatorów stosuje się żeliwo żaroodporne i stal, w tym nikiel, chrom, krzem, aluminium jako dodatki stopowe, tytan itp., które zwiększają odporność metalu na tworzenie się kamienia kotłowego.

Konstruktywne rozwiązanie rekuperatora niskotemperaturowego z ogrzewaniem powietrza do 300 - 400°C jest stosunkowo proste. Stworzenie wysokotemperaturowego rekuperatora do podgrzewania powietrza i paliwa gazowego do 700 - 900°C to poważny problem techniczny, który nie został jeszcze do końca rozwiązany. Jego złożoność polega na zapewnieniu niezawodnej pracy rekuperatorów podczas długotrwałej eksploatacji przy stosowaniu spalin o wysokiej temperaturze, przenoszących zawieszone cząstki stałe popiołu, sadzy, wsadu itp., które powodują zużycie ścierne. Wypadanie tych cząstek z przepływu powoduje zanieczyszczenie powierzchni grzewczej wymiennika ciepła po stronie gazowej. Przy zapylonym powietrzu powierzchnia grzewcza jest również zanieczyszczona od strony powietrza. Oddzielne rury wiązek rur rekuperatorów, osadzone w ścianach sitowych, pracują wzdłuż strumienia gazu w różnych warunkach temperaturowych, w różny sposób nagrzewają się i rozszerzają.

Ta różnica w rozszerzalności rur wymaga innej kompensacji, co jest trudne do osiągnięcia. Na ryc. 2 przedstawia udaną konstrukcję rurowego wymiennika ciepła, którego powierzchnię grzewczą stanowią swobodnie zwisające pętle wspawane w kolektory (skrzynki). Wymiennik ciepła składa się z dwóch sekcji, przez które powietrze przechodzi szeregowo w kierunku spalin poruszających się po wiązkach rur. Pętliowy wymiennik ciepła posiada dobrą kompensację rozszerzalności cieplnej, co jest bardzo ważnym warunkiem niezawodnej pracy.

Ryż. 2. Rurowy wymiennik ciepła w kształcie pętli do montażu na wieprzu (może być również zainstalowany na dachu pieca).

Na ryc. 3 przedstawia schemat ideowy wysokotemperaturowego, szczelinowego wymiennika ciepła, składającego się z dwóch stalowych cylindrów tworzących koncentryczną szczelinę, przez którą ogrzane powietrze przepływa z dużą prędkością. Rozżarzone spaliny poruszają się wewnątrz cylindra, promieniując do powierzchni cylindra wewnętrznego. Rurowy wymiennik ciepła jest bardziej niezawodny w działaniu niż szczelinowy. Zaletami rekuperatorów promiennikowych są: mniejsze zużycie stali żaroodpornej dzięki intensywnej promiennikowej wymianie ciepła przy wysokich temperaturach gazu (800 - 1200 °C) oraz mniejsza wrażliwość powierzchni grzewczej na zanieczyszczenia. Konwekcyjny wymiennik ciepła należy zainstalować za radiacyjnym wymiennikiem ciepła, ponieważ temperatura gazów za radiacyjnym wymiennikiem ciepła jest nadal bardzo wysoka.

Ryż. 3. Schematy promiennikowych stalowych rekuperatorów.

a - pierścieniowy (szczelina); b - rurowy z ekranem jednorzędowym.

Na ryc. 4 przedstawia wymiennik ciepła z podwójnymi rurami cyrkulacyjnymi. Zimne powietrze najpierw przechodzi przez rury wewnętrzne, a następnie przez koncentryczną przestrzeń rur wchodzi do kolektora gorącego powietrza. Rurki pełnią rolę pośredniej powierzchni grzewczej.

Wymienniki rurowe charakteryzują się dużą gęstością, dzięki czemu mogą być stosowane również do podgrzewania paliw gazowych. Współczynnik przenikania ciepła może osiągnąć 25 – 40 W/(m 2 st.). Płytowe wymienniki ciepła są trudniejsze w produkcji, mniej gęste i trwałe oraz są rzadko używane. Wymienniki zainstalowane oddzielnie od pieca zajmują dodatkowe miejsce w warsztacie, w wielu przypadkach uniemożliwia to ich użycie, jednak często udaje się z powodzeniem umieścić wymienniki na piecu lub pod piecem.

Ryż. 4. Wymiennik ciepła z rur stalowych z podwójnym obiegiem.

3. Kotły odzysknicowe

Ciepło spalin opuszczających paleniska, oprócz podgrzewania powietrza i paliwa gazowego, może być wykorzystane w kotłach odzysknicowych do wytwarzania pary. Podczas gdy ogrzany gaz i powietrze wykorzystywane są w samym zespole pieca, para jest wysyłana do odbiorców zewnętrznych (na potrzeby produkcyjne i energetyczne).