Poziom hałasu w kotłowni. Jak zmniejszyć hałas w kotłowni: na etapie projektowania i za pomocą specjalnych środków. Hałas z kotłowni na dachu

Przeczytaj także

Ministerstwo Zdrowia Rosji

Moskwa

1. Opracowany przez Instytut Badawczy Medycyny Pracy Rosyjskiej Akademii Nauk (Suvorov G.A., Shkarinov L.N., Prokopenko L.V., Kravchenko O.K.), Moskiewski Instytut Higieny im. F.F. Erisman (Karagodina I.L., Smirnova T.G.).

2. Zatwierdzony i wprowadzony w życie uchwałą Państwowego Komitetu Nadzoru Sanitarno-Epidemiologicznego Rosji z dnia 31 października 1996 r. nr 36.

3. Wprowadzony w celu zastąpienia „Normy sanitarne dotyczące dopuszczalnego poziomu hałasu w miejscach pracy” N 3223-85, „Normy sanitarne dotyczące dopuszczalnego poziomu hałasu w budynkach mieszkalnych, użyteczności publicznej oraz na terenach mieszkalnych” N 3077-84, „Zalecenia higieniczne dotyczące ustalania poziomu hałasu w miejscu pracy miejsc, biorąc pod uwagę intensywność i ciężkość porodu” N 2411-81.

ZATWIERDZONY

Uchwała Państwowej Komisji Nadzoru Sanitarno-Epidemiologicznego

Rosja z 31 października 1996 r. N 36

Data wprowadzenia od daty zatwierdzenia

1. Zakres i postanowienia ogólne

1.1. Te normy sanitarne ustalają klasyfikację hałasu; znormalizowane parametry i maksymalne dopuszczalne poziomy hałasu w zakładach pracy, dopuszczalne poziomy hałasu w budynkach mieszkalnych i użyteczności publicznej oraz na terenach mieszkalnych.

1.2. Normy sanitarne obowiązują wszystkie organizacje i osoby prawne na terytorium Federacji Rosyjskiej, niezależnie od formy własności, podporządkowania i przynależności, a także osoby fizyczne, niezależnie od obywatelstwa.

1.3. Odniesienia i wymagania norm sanitarnych muszą być uwzględniane w normach państwowych oraz we wszystkich dokumentach regulacyjnych i technicznych regulujących wymagania dotyczące planowania, projektowania, technologii, certyfikacji, eksploatacji obiektów produkcyjnych, mieszkalnych, budynków użyteczności publicznej, urządzeń i maszyn technologicznych, inżynieryjnych, sanitarnych, pojazdy, sprzęt AGD.

1.4. Odpowiedzialność za przestrzeganie wymagań Norm Sanitarnych spoczywa w sposób określony przez prawo na kierownikach i urzędnikach przedsiębiorstw, instytucji i organizacji, a także obywateli.

1,5. Kontrolę nad wdrażaniem norm sanitarnych sprawują organy i instytucje Państwowego Nadzoru Sanitarno-Epidemiologicznego Rosji zgodnie z ustawą RSFSR „O dobrostanie sanitarnym i epidemiologicznym ludności” z dnia 19 kwietnia 1991 r. i biorąc pod uwagę uwzględniać wymagania aktualnych przepisów i norm sanitarnych.

1.6. Pomiary i ocenę higieniczną hałasu oraz działania zapobiegawcze należy przeprowadzić zgodnie z wytyczną 2.2.4/2.1.8-96 „Ocena higieniczna fizycznych czynników produkcji i środowiska” (po uzyskaniu homologacji).

1.7. Po zatwierdzeniu niniejszych norm sanitarnych „Normy sanitarne dotyczące dopuszczalnego poziomu hałasu w miejscach pracy” N 3223-85, „Normy sanitarne dotyczące dopuszczalnego poziomu hałasu w budynkach mieszkalnych, użyteczności publicznej i na terenach mieszkalnych” N 3077-84, „Zalecenia higieniczne dotyczące ustalania poziomów hałasu w zakładach pracy, z uwzględnieniem intensywności i ciężkości pracy” N 2411-81.

2.1. Ustawa RSFSR „O dobrostanie sanitarnym i epidemiologicznym ludności” z dnia 19 kwietnia 1991 r.

2.2. Ustawa Federacji Rosyjskiej „O ochronie środowiska” z dnia 19 grudnia 1991 r.

2.3. Ustawa Federacji Rosyjskiej „O ochronie praw konsumentów” z dnia 07.02.92.

2.4. Ustawa Federacji Rosyjskiej „O certyfikacji wyrobów i usług” z dnia 10 czerwca 1993 r.

2.5. „Przepisy dotyczące trybu opracowywania, zatwierdzania, publikacji i egzekwowania federalnych, republikańskich i lokalnych przepisów sanitarnych, a także trybu stosowania ogólnounijnych przepisów sanitarnych na terytorium RFSRR”, zatwierdzone uchwałą Rady Ministrów RSFSR z dnia 01.07.91 N 375.

2.6. Uchwała Państwowego Komitetu Nadzoru Sanitarno-Epidemiologicznego Rosji „Przepisy w sprawie procedury wydawania świadectw higienicznych dla produktów” z dnia 01.05.93 N 1.

3. Terminy i definicje

3.1. Ciśnienie akustyczne to zmienna składowa ciśnienia powietrza lub gazu wynikająca z wibracji dźwięku, Pa.

3.2. Równoważny (energetyczny) poziom dźwięku, LA.eq., dBA, hałasu przerywanego - poziom dźwięku stałego hałasu szerokopasmowego, który ma to samo średnie kwadratowe ciśnienie akustyczne, co dany hałas przerywany w określonym przedziale czasu.

3.3. Maksymalny dopuszczalny poziom hałasu (MAL) to poziom czynnika, który podczas codziennej (z wyjątkiem weekendów) pracy, ale nie więcej niż 40 godzin tygodniowo w całym okresie pracy, nie powinien powodować chorób lub problemów zdrowotnych stwierdzonych przez współczesne badania metod w procesie pracy lub w dłuższej perspektywie życia obecnego i kolejnych pokoleń. Przestrzeganie limitów hałasu nie wyklucza wystąpienia problemów zdrowotnych u osób nadwrażliwych.

3.4. Dopuszczalny poziom hałasu to poziom, który nie powoduje znaczących zakłóceń dla człowieka i nie powoduje znaczących zmian w stanie funkcjonalnym systemów i analizatorów wrażliwych na hałas.

3.5. Maksymalny poziom dźwięku, LA.max., dBA - poziom dźwięku odpowiadający maksymalnemu wskaźnikowi urządzenia pomiarowego, bezpośrednio wskazującego (miernika poziomu dźwięku) podczas odczytu wizualnego lub wartość poziomu dźwięku przekroczona w ciągu 1% czasu pomiaru, gdy zarejestrowany przez urządzenie automatyczne.

4. Klasyfikacja hałasu oddziałującego na człowieka

4.1. Ze względu na charakter widma hałasu wyróżnia się:

- szum szerokopasmowy o widmie ciągłym o szerokości większej niż 1 oktawa;

- szum tonalny, w widmie którego występują wyraźne tony. Tonalność hałasu dla celów praktycznych ustala się poprzez pomiar w pasmach częstotliwości 1/3 oktawy przekroczenia poziomu w jednym paśmie w stosunku do sąsiednich o co najmniej 10 dB.

4.2. Ze względu na czasową charakterystykę hałasu wyróżnia się:

- hałas stały, którego poziom dźwięku w ciągu 8-godzinnego dnia pracy lub podczas pomiarów w pomieszczeniach budynków mieszkalnych i użyteczności publicznej, na obszarach mieszkalnych zmienia się w czasie o nie więcej niż 5 dBA, mierząc na czasowej charakterystyce poziomu dźwięku metr „powoli”;

- hałas nieciągły, którego poziom w ciągu 8-godzinnego dnia pracy, zmiany roboczej lub podczas pomiarów na terenie budynków mieszkalnych i użyteczności publicznej, na terenach mieszkalnych zmienia się w czasie o więcej niż 5 dBA, mierząc na charakterystyce czasowej miernik poziomu dźwięku „powoli”.

4.3. Hałasy zmienne dzielą się na:

- hałas zmienny w czasie, którego poziom dźwięku stale zmienia się w czasie;

- hałas przerywany, którego poziom dźwięku zmienia się stopniowo (o 5 dBA lub więcej), a czas trwania przerw, podczas których poziom pozostaje stały, wynosi 1 s lub więcej;

- hałas impulsowy składający się z jednego lub większej liczby sygnałów dźwiękowych, każdy trwający krócej niż 1 s, a poziomy dźwięku w dBAI i dBA, mierzone odpowiednio dla charakterystyki impulsu i czasu wolnego, różnią się co najmniej o 7 dB.

5. Standaryzowane parametry i maksymalne dopuszczalne poziomy hałasu na stanowiskach pracy

5.1. Charakterystyką hałasu stałego w miejscach pracy są poziomy ciśnienia akustycznego w dB w pasmach oktawowych o średniej geometrycznej częstotliwości 31,5; 63; 125; 250; 500; 1000; 2000; 4000; 8000 Hz, określone wzorem:

Gdzie P jest średnią kwadratową wartością ciśnienia akustycznego, Pa;

P0 jest początkową wartością ciśnienia akustycznego w powietrzu równą 2,10-5Pa.

5.1.1. Dopuszcza się przyjęcie poziomu dźwięku w dBA jako charakterystykę stałego hałasu szerokopasmowego w zakładach pracy, mierzonego na podstawie charakterystyki czasowej „powolnego” miernika poziomu dźwięku, określonej wzorem:

Gdzie PA jest średnią kwadratową wartości ciśnienia akustycznego, biorąc pod uwagę poprawkę „A” miernika poziomu dźwięku, Pa.

5.2. Cechą charakterystyczną hałasu nieciągłego w miejscach pracy jest równoważny (energetyczny) poziom dźwięku w dBA.

5.3. Maksymalne dopuszczalne poziomy dźwięku i równoważne poziomy dźwięku w miejscach pracy, z uwzględnieniem intensywności i nasilenia czynności zawodowych.

Ilościową ocenę dotkliwości i intensywności procesu porodowego należy przeprowadzić zgodnie z Wytyczną 2.2.013-94 „Kryteria higieniczne oceny warunków pracy pod kątem szkodliwości i zagrożenia czynnikami środowiska pracy, dotkliwości, intensywności pracy proces."

6. Normalizowane parametry i dopuszczalne poziomy hałasu w budynkach mieszkalnych, budynkach użyteczności publicznej i na terenach mieszkalnych

6.1. Znormalizowanymi parametrami hałasu stałego są poziomy ciśnienia akustycznego L, dB, w pasmach oktawowych o średnich geometrycznych częstotliwościach: 31,5; 63; 125; 250; 500; 1000; 2000; 4000; 8000 Hz. Do przybliżonej oceny można zastosować poziomy dźwięku LA, dBA.

6.2. Znormalizowane parametry hałasu niestałego są równoważnymi (energetycznie) poziomami dźwięku LAeq., dBA i maksymalnymi poziomami dźwięku LAmax., dBA.

Ocenę hałasu nieciągłego na zgodność z dopuszczalnymi poziomami należy przeprowadzić jednocześnie, stosując równoważny i maksymalny poziom dźwięku. Przekroczenie jednego ze wskaźników należy uznać za nieprzestrzeganie niniejszych norm sanitarnych.

6.3. Dopuszczalne wartości poziomów ciśnienia akustycznego w pasmach częstotliwości oktawowych, równoważne i maksymalne poziomy dźwięku hałasu przenikliwego w budynkach mieszkalnych i użyteczności publicznej oraz hałasu na terenach mieszkalnych.

Bibliografia

- Wytyczna 2.2.4/2.1.8.000-95 „Ocena higieniczna fizycznych czynników produkcji i środowiska”.

- Wytyczna 2.2.013-94 „Kryteria higieniczne oceny warunków pracy pod kątem szkodliwości i zagrożenia czynnikami środowiska pracy, dotkliwości, intensywności procesu pracy”.

- Suvorov G. A., Denisov E. I., Shkarinov L. N. Higieniczna normalizacja hałasu i wibracji przemysłowych. - M.: Medycyna, 1984. - 240 s.

- Suvorov G. A., Prokopenko L. V., Yakimova L. D. Hałas i zdrowie (problemy ekologiczne i higieniczne). - M: Sojuz, 1996. - 150 s.

- Dopuszczalne poziomy hałasu, wibracji i wymagania dotyczące izolacji akustycznej w budynkach mieszkalnych i użyteczności publicznej. MGSN 2.04.97 (Moskiewskie przepisy budowlane). - M., 1997. - 37 s.

Strona 7 z 21

Ze względu na to, że hałas w nowoczesnych elektrowniach z reguły przekracza dopuszczalne poziomy, w ostatnich latach szeroko rozwinięto prace przeciwhałasowe.

Istnieją trzy główne metody ograniczania hałasu przemysłowego: redukcja hałasu u źródła; redukcja hałasu na drogach jego propagacji; rozwiązań architektonicznych, konstrukcyjnych i planistycznych.

Metodą ograniczania hałasu u źródła jego występowania jest udoskonalenie konstrukcji źródła i zmiana procesu technologicznego. Najbardziej efektywne wykorzystanie tej metody ma miejsce przy opracowywaniu nowych urządzeń energetycznych. Zalecenia dotyczące ograniczenia hałasu u źródła podano w § 2-2.

Do wygłuszenia poszczególnych pomieszczeń elektrowni (zwłaszcza maszynowni i kotłowni), jako tych najbardziej hałaśliwych, stosuje się rozwiązania konstrukcyjne: pogrubienie ścian zewnętrznych budynków, zastosowanie okien dwuszybowych, pustaków szklanych, drzwi dwuskrzydłowych, wielowarstwowych układanie paneli akustycznych, uszczelnianie okien, drzwi, otworów, dokonywanie właściwego wyboru miejsc czerpni i wywiewów powietrza z central wentylacyjnych. Konieczne jest również zapewnienie dobrej izolacji akustycznej pomiędzy maszynownią a piwnicą, dokładnie uszczelniając wszystkie otwory i otwory.

Projektując maszynownię, należy unikać małych pomieszczeń z gładkimi, nie dźwiękochłonnymi ścianami, sufitami i podłogami. Obłożenie ścian materiałami dźwiękochłonnymi (SAM) może obniżyć poziom hałasu o około 6-7 dB w średniej wielkości pomieszczeniach (3000-5000 m3). W przypadku dużych pomieszczeń opłacalność tej metody staje się dyskusyjna.

Niektórzy autorzy, jak G. Koch i H. Schmidt (Niemcy) oraz R. French (USA), uważają, że wygłuszenie ścian i stropów pomieszczeń stacji jest mało skuteczne (1-2 dB). Dane opublikowane przez francuski Urząd ds. Energii (EDF) pokazują, że ta metoda redukcji hałasu jest obiecująca. Obróbka stropów i ścian w kotłowniach w elektrowniach Saint-Depis i Chenevier pozwoliła uzyskać redukcję dźwięku na poziomie 7-10 dB A.

Na stacjach często budowane są oddzielne dźwiękoszczelne panele sterowania, których poziom dźwięku nie przekracza 50-60 dB A, co spełnia wymagania GOST 12.1.003-76. Personel serwisowy spędza w nich 80-90% swojego czasu pracy.

Czasami w maszynowniach instalowane są kabiny akustyczne dla personelu serwisowego (elektryków na służbie itp.). Kabiny dźwiękochłonne stanowią niezależną ramę na podporach, do której mocowana jest podłoga, sufit i ściany. Okna i drzwi kabiny muszą mieć podwyższoną izolację akustyczną (podwójne drzwi, podwójne szyby). Do wentylacji przewidziany jest zespół wentylacyjny z tłumikami na wlocie i wylocie powietrza.

Jeśli konieczne jest szybkie wyjście z kabiny, jest ona półzamknięta, to znaczy brakuje jednej ze ścian. Jednocześnie zmniejsza się efektywność akustyczna kabiny, ale nie ma potrzeby wentylacji. Według danych maksymalna wartość średniej izolacyjności akustycznej dla kabin półzamkniętych wynosi 12-14 dB.

Stosowanie odrębnych kabin zamkniętych lub półzamkniętych na terenie stacji można zaliczyć do indywidualnych środków ochrony personelu obsługującego przed hałasem. Do środków ochrony osobistej zalicza się także różnego rodzaju zatyczki do uszu i słuchawki. Skuteczność akustyczna słuchawek dousznych, a zwłaszcza słuchawek w zakresie wysokich częstotliwości, jest dość wysoka i wynosi co najmniej 20 dB. Wadą tych produktów jest to, że wraz z hałasem zmniejsza się poziom przydatnych sygnałów, poleceń itp., możliwe jest również podrażnienie skóry, głównie w podwyższonych temperaturach otoczenia. Zaleca się jednak używanie wkładek dousznych i słuchawek podczas pracy w środowiskach, w których poziom hałasu przekracza dopuszczalne poziomy, szczególnie w zakresie wysokich częstotliwości. Oczywiście wskazane jest używanie ich do krótkotrwałych wyjść z dźwiękoszczelnych kabin lub paneli kontrolnych do obszarów o wysokim poziomie hałasu.

Jednym ze sposobów ograniczenia hałasu na drogach jego propagacji na terenie stacji są ekrany akustyczne. Ekrany akustyczne wykonane są z cienkiej blachy lub innego gęstego materiału, który może posiadać wykładzinę dźwiękochłonną po jednej lub obu stronach. Zazwyczaj ekrany akustyczne są niewielkich rozmiarów i zapewniają lokalną redukcję bezpośredniego dźwięku ze źródła hałasu, nie wpływając znacząco na poziom odbitego dźwięku w pomieszczeniu. W tym przypadku skuteczność akustyczna nie jest zbyt wysoka i zależy głównie od stosunku dźwięku bezpośredniego do odbitego w punkcie projektowym. Zwiększenie efektywności akustycznej ekranów można osiągnąć poprzez zwiększenie ich powierzchni, która powinna wynosić co najmniej 25-30% pola przekroju poprzecznego osłon pomieszczeń w płaszczyźnie ekranu. W tym przypadku skuteczność ekranu wzrasta w wyniku zmniejszenia gęstości energii dźwięku odbitego w ekranowanej części pomieszczenia. Zastosowanie dużych ekranów pozwala także znacząco zwiększyć liczbę stanowisk pracy, w których zapewniona jest redukcja hałasu.

Najbardziej efektywne wykorzystanie ekranów następuje w połączeniu z montażem wykładzin dźwiękochłonnych na powierzchniach otaczających pomieszczenia. Szczegółowy opis metod obliczania efektywności akustycznej oraz zagadnień projektowania ekranów podano w i

Aby wyciszyć hałas w całej maszynowni, instalacje emitujące intensywny dźwięk zakrywa się osłonami. Obudowy dźwiękoszczelne wykonywane są najczęściej z blachy wyłożonej od wewnątrz PZM. Powierzchnie instalacji mogą być całkowicie lub częściowo osłonięte materiałem dźwiękochłonnym.

Według danych przedstawionych przez amerykańskich ekspertów od redukcji hałasu na Międzynarodowej Konferencji Energetycznej w 1969 roku, pełne wyposażenie turbozespołów dużej mocy (500-1000 MW) w obudowy dźwiękochłonne może obniżyć poziom emitowanego dźwięku o 23-28 dB A. umieszczenie zespołów turbinowych w specjalnych izolowanych skrzynkach wydajność wzrasta do 28-34 dB A.

Gama materiałów stosowanych do izolacji akustycznej jest bardzo szeroka i np. do izolacji 143 jednostek parowych, które zostały wprowadzone w USA po 1971 r., rozkłada się następująco: aluminium - 30%, blacha stalowa - 27%, żelbest – 18%, azbestowo-cement – 11%, cegła – 10%, porcelana z powłoką zewnętrzną – 9%, beton – 4%.

W prefabrykowanych panelach akustycznych stosowane są następujące materiały: izolacja akustyczna – stal, aluminium, ołów; dźwiękochłonne - styropian, wełna mineralna, włókno szklane; tłumienie - masy bitumiczne; materiały uszczelniające - guma, kit, tworzywa sztuczne.

Szeroko stosowane są pianka poliuretanowa, włókno szklane, blacha ołowiana i winyl wzmocniony proszkiem ołowiu.

Szwajcarska firma VVS w celu ograniczenia hałasu aparatu szczotkowego i wzbudników turbozespołów dużej mocy przykrywa je ciągłą obudową ochronną z grubą warstwą materiału dźwiękochłonnego, w której ścianki wbudowane są tłumiki na wlocie i wylocie powietrza chłodzącego.

Konstrukcja obudowy zapewnia łatwy dostęp do tych podzespołów w przypadku rutynowych napraw. Jak wykazały badania tej firmy, efekt wygłuszenia obudowy przedniej części turbiny jest najbardziej wyraźny przy wysokich częstotliwościach (6-10 kHz), gdzie wynosi 13-20 dB, przy niskich częstotliwościach (50-100 Hz ) jest nieznaczny - do 2-3 dB .

Ryż. 2-10. Poziomy ciśnienia akustycznego w odległości 1 m od korpusu zespołu turbiny gazowej typu GTK-10-Z

1- z ozdobną osłoną; 2-z usuniętym ciałem

Szczególną uwagę należy zwrócić na izolację akustyczną w elektrowniach wyposażonych w napędy turbin gazowych. Obliczenia wskazują, że w elektrowniach turbinowych najbardziej ekonomiczne jest rozmieszczenie silników turbinowych (GTE) i sprężarek w pojedynczych skrzynkach (jeśli liczba GTE jest mniejsza niż pięć). W przypadku umieszczenia czterech silników turbinowych we wspólnym budynku koszt budowy budynku jest o 5% wyższy niż przy zastosowaniu pojedynczych skrzynek, a przy dwóch silnikach turbinowych różnica w kosztach wynosi 28%. Zatem, gdy jest ich więcej niż pięć instalacji, bardziej ekonomiczne jest umieszczenie ich we wspólnym budynku. Na przykład Westinghouse instaluje pięć turbin gazowych 501-AA w jednym akustycznie izolowanym budynku.

Zazwyczaj w poszczególnych skrzynkach stosuje się panele blaszane z wyściółką dźwiękochłonną od wewnątrz. Okładzina dźwiękochłonna może być wykonana z wełny mineralnej lub płyt półsztywnych z wełny mineralnej w powłoce z włókna szklanego i pokryta od strony źródła hałasu blachą perforowaną lub siatką metalową. Panele łączone są ze sobą za pomocą śrub, a na łączeniach znajdują się elastyczne uszczelki.

Bardzo efektowne, stosowane za granicą panele wielowarstwowe wykonane ze stali perforowanej wewnętrznie i zewnętrznych blach ołowianych, pomiędzy którymi umieszczony jest porowaty materiał dźwiękochłonny. Stosowane są także panele z wielowarstwową okładziną wewnętrzną wykonaną z warstwy winylu wzmocnionego proszkiem ołowiu, umieszczoną pomiędzy dwiema warstwami włókna szklanego – wewnętrzną o grubości 50 mm i zewnętrzną o grubości 25 mm.

Jednak nawet najprostsza okładzina dekoracyjna i wygłuszająca zapewnia znaczną redukcję hałasu otoczenia w maszynowniach. Na ryc. Na rysunkach 2-10 przedstawiono poziomy ciśnienia akustycznego w pasmach częstotliwości oktawowych, mierzone w odległości 1 m od powierzchni obudowy dekoracyjnej agregatu pompującego gaz typu GTK-10-3. Dla porównania pokazano również widmo hałasu mierzone przy zdjętej obudowie w tych samych punktach. Można zauważyć, że efekt obudowy wykonanej z blachy stalowej o grubości 1 mm, wyłożonej wewnątrz włóknem szklanym o grubości 10 mm, wynosi 10-15 dB w zakresie wysokich częstotliwości widma. Pomiary przeprowadzono w warsztacie zbudowanym według standardowego projektu, w którym zamontowano 6 szt. GTK-10-3, pokrytych okładziną dekoracyjną.

Częstym i bardzo ważnym problemem dla wszelkiego rodzaju przedsiębiorstw energetycznych jest izolacja akustyczna rurociągów. Rurociągi nowoczesnych instalacji tworzą złożony rozbudowany system o ogromnej powierzchni promieniowania cieplnego i akustycznego.

Ryż. 2-11. Izolacja akustyczna gazociągu w elektrociepłowni Kirchleigeri: a - schemat izolacji; b - elementy panelu wielowarstwowego

1- obudowa metalowa z blachy stalowej; 2- maty wykonane z wełny kamiennej o grubości 20 mm; 3- folia aluminiowa; 4- panel wielowarstwowy o grubości 20 mm (waga I m2 wynosi 10,5 kg); filc 5-bitumizowany; 6-warstwowa izolacja termiczna; 7-warstwowa pianka

Dotyczy to zwłaszcza elektrowni o cyklu kombinowanym, które czasami mają złożoną, rozgałęzioną sieć rurociągów i system bram.

Aby zmniejszyć hałas rurociągów transportujących silnie zakłócone przepływy (na przykład w obszarach za zaworami redukcyjnymi), zastosowano ulepszoną izolację akustyczną pokazaną na ryc. 2-11.

Efekt dźwiękochłonny takiej powłoki wynosi około 30 dB A (redukcja poziomu dźwięku w porównaniu z „gołym” rurociągiem).

Do wykładania rurociągów o dużych średnicach stosuje się wielowarstwową izolację termiczną i akustyczną, którą wzmacnia się za pomocą żeber i haków przyspawanych do izolowanej powierzchni.

Izolacja składa się z warstwy izolacji lanej sovelitowej o grubości 40-60 mm, na którą ułożona jest druciana siatka pancerna o grubości 15-25 mm. Siatka służy wzmocnieniu warstwy sovelitu i utworzeniu szczeliny powietrznej. Warstwę zewnętrzną tworzą maty z wełny mineralnej o grubości 40-50 mm, na które nałożona jest warstwa tynku azbestowo-cementowego o grubości 15-20 mm (80% azbestu 6-7 i 20% cementu 300). Warstwa ta jest pokryta (wklejona) tkaniną techniczną. W razie potrzeby powierzchnia jest malowana. Ta metoda izolacji akustycznej z wykorzystaniem istniejących wcześniej elementów termoizolacyjnych może znacznie zmniejszyć hałas. Dodatkowe koszty związane z wprowadzeniem nowych elementów izolacji akustycznej są znikome w porównaniu z konwencjonalną izolacją termiczną.

Jak już wspomniano, najbardziej intensywny jest hałas aerodynamiczny powstający podczas pracy wentylatorów, oddymiaczy, turbin gazowych i agregatów kombinowanych oraz urządzeń tłocznych (przewody upustowe, przewody bezpieczeństwa, przewody zaworów przeciwprzepięciowych sprężarek GTU). Dotyczy to również ROU.

Aby ograniczyć rozprzestrzenianie się tego hałasu wzdłuż przepływu transportowanego medium i jego uwalnianie do otaczającej atmosfery, stosuje się tłumiki hałasu. Tłumiki zajmują ważne miejsce w całym systemie działań mających na celu redukcję hałasu w przedsiębiorstwach energetycznych, ponieważ poprzez urządzenia pobierające lub odprowadzające dźwięk z jam roboczych może być bezpośrednio przekazywany do otaczającej atmosfery, tworząc najwyższe poziomy ciśnienia akustycznego (w porównaniu z innymi źródłami emisja dźwięku). Przydatne jest także ograniczenie rozprzestrzeniania się hałasu w transportowanym medium, aby zapobiec jego nadmiernemu przedostawaniu się przez ścianki rurociągu na zewnątrz poprzez zainstalowanie tłumików hałasu (np. odcinek rurociągu za reduktorem ciśnienia).

W nowoczesnych, wydajnych turbinach parowych na zasysaniu wentylatorów dmuchaw instalowane są tłumiki hałasu. W tym przypadku spadek ciśnienia jest ściśle ograniczony górną granicą rzędu 50-100 Pa. Wymagana skuteczność tych tłumików wynosi zwykle od 15 do 25 dB pod względem efektu instalacyjnego w zakresie widma 200-1000 Hz.

I tak, w Robinson TPP (USA) o mocy 900 MW (dwa bloki po 450 MW każdy), w celu ograniczenia hałasu wentylatorów dmuchawowych o wydajności 832 000 m3/h zamontowano tłumiki ssania. Tłumik składa się z obudowy (blachy stalowe o grubości 4,76 mm), w której umieszczona jest siatka płyt dźwiękochłonnych. Korpus każdej płyty wykonany jest z perforowanej blachy stalowej ocynkowanej. Materiałem dźwiękochłonnym jest wełna mineralna zabezpieczona włóknem szklanym.

Firma Coppers zajmuje się produkcją standardowych bloków wygłuszających stosowanych w tłumikach wentylatorów stosowanych przy suszeniu pyłu węglowego, doprowadzeniu powietrza do palników kotłów i wentylacji pomieszczeń.

Hałas urządzeń oddymiających często stwarza duże zagrożenie, gdyż może przedostać się przez komin do atmosfery i rozprzestrzenić się na znaczne odległości.

Na przykład w elektrociepłowni Kirchlengern (Niemcy) poziom dźwięku w pobliżu komina wynosił 107 dB przy częstotliwości 500–1000 Hz. W związku z tym zdecydowano się na montaż aktywnego tłumika w kominie budynku kotłowni (rys. 2-12). Tłumik składa się z dwudziestu scen 1 o średnicy 0,32 m i długości 7,5 m. Biorąc pod uwagę złożoność transportu i montażu, sceny na całej długości podzielone są na części, które są ze sobą połączone i zabezpieczone śrubami. konstrukcję nośną. Zjeżdżalnia składa się z korpusu wykonanego z blachy stalowej oraz absorbera (wełny mineralnej) zabezpieczonego włóknem szklanym. Po zamontowaniu tłumika poziom dźwięku na kominie wyniósł 89 dB A.

Złożone zadanie ograniczenia hałasu turbin gazowych wymaga zintegrowanego podejścia. Poniżej przedstawiono przykładowy zestaw środków zwalczania hałasu turbin gazowych, którego zasadniczą częścią są tłumiki hałasu w kanałach gazowo-powietrznych.

W celu obniżenia poziomu hałasu zespołu turbiny gazowej z silnikiem turboodrzutowym Olympus 201 o mocy 17,5 MW przeprowadzono analizę wymaganego stopnia tłumienia hałasu instalacji. Wymagano, aby widmo oktawowe hałasu mierzone w odległości 90 m od podstawy komina stalowego nie przekraczało PS-50. Układ pokazany na ryc. 2-13, zapewnia tłumienie hałasu ssania turbiny gazowej przez różne elementy (dB):

Średnia geometryczna częstotliwość pasma oktawowego, Hz........................................... ... | 1000 2000 4000 8000 |

|||||||

Poziomy ciśnienia akustycznego w odległości 90 m od ssania turbiny gazowej do tłumienia hałasu............................ .............. ............. | ||||||||

Tłumienie przy skręcie o 90° bez podszewki (kolano) .................................. | ||||||||

Tłumienie przy skręcie o 90° (kolano) w linii prostej............................ | ||||||||

Osłabienie z powodu filtra powietrza. . . .................................................. ........... | ||||||||

Osłabienie z powodu żaluzji............ | ||||||||

Tłumienie w części tłumika o wysokiej częstotliwości........................................... ........... ... | ||||||||

Tłumienie w części tłumika o niskiej częstotliwości........................................... ............... ............. | ||||||||

Poziomy ciśnienia akustycznego w odległości 90 m po redukcji hałasu.... | ||||||||

Na wlocie powietrza do zespołu turbiny gazowej montowany jest dwustopniowy tłumik płytowy ze stopniami wysokiej i niskiej częstotliwości. Stopnie tłumika instaluje się za filtrem powietrza cyklowego.

Na wydechu turbiny gazowej zamontowany jest pierścieniowy tłumik niskiej częstotliwości. Wyniki analizy pola akustycznego silnika turbinowego gazowego z silnikiem turboodrzutowym na wydechu przed i po zamontowaniu tłumika (dB):

Średnia geometryczna częstotliwość pasma oktawowego, Hz........... | ||||||||

Poziom ciśnienia akustycznego, dB: przed zamontowaniem tłumika. . . | ||||||||

po zamontowaniu tłumika. . |

W celu ograniczenia hałasu i wibracji generator turbiny gazowej został zamknięty w obudowie, a na wlocie powietrza do instalacji wentylacyjnej zamontowano tłumiki. W rezultacie hałas zmierzony w odległości 90 m wyniósł:

Amerykańskie firmy Solar, General Electric i japońska firma Hitachi stosują podobne systemy tłumienia hałasu w swoich turbinach gazowych.

W przypadku turbin gazowych dużej mocy tłumiki na wlocie powietrza są często bardzo nieporęcznymi i złożonymi konstrukcjami inżynieryjnymi. Przykładem jest system tłumienia hałasu w elektrociepłowni z turbiną gazową Vahr (Niemcy), na której zamontowane są dwie turbiny gazowe firmy Brown-Boveri o mocy 25 MW każda.

Ryż. 2-12. Montaż tłumika w kominie elektrociepłowni Kirchlängerä

Ryż. 2-13. Układ tłumienia hałasu przemysłowego zespołu turbiny gazowej z lotniczym silnikiem turbinowym jako generatorem gazu

1- zewnętrzny pierścień dźwiękochłonny; 2- wewnętrzny pierścień dźwiękochłonny; 3- pokrywa obejścia; 4 - filtr powietrza; 5- wydech turbiny; 6-płytki tłumika ssącego wysokiej częstotliwości; 7- płytki tłumika niskiej częstotliwości na ssaniu

Stacja zlokalizowana jest w centralnej części zaludnionego obszaru. Na ssaniu turbiny gazowej zamontowany jest tłumik składający się z trzech kolejnych stopni. Materiałem dźwiękochłonnym pierwszego stopnia, przeznaczonym do tłumienia hałasu o niskiej częstotliwości, jest wełna mineralna pokryta tkaniną syntetyczną i zabezpieczona perforowanymi blachami. Drugi etap jest podobny do pierwszego, ale różni się mniejszymi odstępami między płytami. Trzeci etap

składa się z blachy pokrytej materiałem dźwiękochłonnym i służy do pochłaniania hałasu o wysokiej częstotliwości. Po zamontowaniu tłumika hałas elektrowni nawet w nocy nie przekraczał normy przyjętej dla tego obszaru (45 dB L).

Podobne złożone dwustopniowe tłumiki są instalowane w wielu potężnych instalacjach domowych, na przykład w elektrowni cieplnej Krasnodar (GT-100-750), elektrowni rejonowej Nevinnomysskaya (PGU-200). Opis ich konstrukcji podano w § 6-2.

Koszt środków tłumiących hałas na tych stacjach stanowił 1,0-2,0% całkowitego kosztu stacji, czyli około 6% kosztu samej turbiny gazowej. Dodatkowo zastosowanie tłumików wiąże się z pewną utratą mocy i wydajności. Konstrukcja tłumików wymaga użycia dużej ilości drogich materiałów i jest dość pracochłonna. Dlatego też szczególnego znaczenia nabierają zagadnienia optymalizacji konstrukcji tłumików hałasu, co jest niemożliwe bez znajomości najbardziej zaawansowanych metod obliczeniowych i podstaw teoretycznych tych metod.

Każdy z tych dźwięków wymaga innych metod eliminacji. Ponadto każdy rodzaj hałasu ma swoje własne właściwości i parametry, które należy wziąć pod uwagę przy produkcji cichych agregatów chłodniczych.

Można zastosować dużą ilość różnych izolacji i nie osiągnąć pożądanego rezultatu, ale można wręcz przeciwnie, stosując minimalną ilość „właściwego” materiału we właściwym miejscu, stosując technologię izolacyjną, aby osiągnąć doskonały niski poziom hałasu.

Aby zrozumieć istotę procesu izolacji akustycznej, przejdźmy do głównych metod uzyskiwania niskiego poziomu hałasu w przemysłowych chłodnicach wody.

Najpierw musisz zdefiniować kilka podstawowych terminów.

Hałas — niepożądany, niekorzystny dźwięk dla docelowej działalności człowieka w promieniu jego propagacji.

Dźwięk — propagacja fali cząstek oscylujących pod wpływem czynników zewnętrznych w jakimś ośrodku - stałym, ciekłym lub gazowym.

Istnieją inne, mniej powszechne, znacznie droższe i nieporęczne rozwiązania umożliwiające osiągnięcie ciszy bliskiej absolutnej, jeśli wymaga tego miejsce instalacji chłodnicy wodnej. Na przykład wygłuszenie pomieszczenia technicznego, w którym znajduje się zespół sprężarkowo-parujący agregatu chłodniczego, zastosowanie skraplaczy wodnych lub mokrych wież chłodniczych bez użycia wentylatorów i inne, bardziej egzotyczne, ale są one niezwykle rzadko stosowane w praktyce.

Nasza strona internetowa jest naszą wizytówką. Podobnie jak na wizytówce, zamieściliśmy naszym zdaniem tylko te najważniejsze informacje.

Nasza strona internetowa została stworzona po to, abyś odwiedzając ją, mógł do nas zadzwonić:

- kotłownie, wyposażenie kotłowni, kotły grzewcze, palniki

- limity gazu

I otrzymuj wykwalifikowane odpowiedzi na swoje pytania w rozsądnym terminie.

Praca wykonywana:

- Uzyskanie specyfikacji technicznych (TU) dla następujących rodzajów robót: zgazowanie obiektu, wodociągi, dostawy energii elektrycznej, kanalizacja. A także - cała dokumentacja zezwalająca na instalacje kotłów w SES, Straży Pożarnej i innych organizacjach. Limity gazu - przygotowanie dokumentacji, odbiór.

- Projekt kotłowni. Jest ona świadczona zarówno jako odrębna usługa, jak i część kompleksu prac związanych z budową kotłowni pod klucz. Do kotłowni gazowych, kotłowni na olej napędowy i kotłowni na paliwo drzewne. Projekty wykonywane są dla następujących obiektów - kotłownie gazowe, kotłownie na olej napędowy oraz kotłownie na odpady drzewne.

- Wyposażenie kotła. Dostawa sprzętu importowanego i rosyjskiego - bezpośrednio przez producentów. Organizacjom projektowym i instalacyjnym, które dokonują zakupów za pośrednictwem naszych przedstawicielstw, udzielamy rabatów. Podstawy wyposażenie kotła: moduły blokowe, kotły, palniki, wymienniki ciepła, kominy.

Można również osobno zamówić następujące wyposażenie kotła:

- kotły gazowe (małej i średniej mocy),

- kotły grzewcze,

- palniki (gazowe, diesla i kombinowane),

- budynki modułowe (z płyt warstwowych).

- Montaż kotłowni produkowany jest zarówno u Klienta, jak i z możliwością częściowego wykonania w siedzibie firmy, z dalszym transportem na plac budowy i montażem blokowym. Główne rodzaje: kotłownie blokowe, modułowe, dachowe, zabudowane, dobudowane, przenośne.

- Dostawa wykonanej pracy. Prowadzenie wszelkich prac związanych z dokumentacją i kontaktami z przedstawicielami organów nadzorczych. Interakcja ze wszystkimi konstrukcjami zaangażowanymi zarówno w kotłownie parowe, jak i kotłownie na gorącą wodę.

Zalety:

- Terminy, jakość, cena– deklarują wszyscy. Nie wszyscy spełniają. Przestrzegamy.

- Dział zarządzania cię dostarczy maksymalna wygoda podczas pracy z nami.

Kotłownie są projektowane i instalowane zgodnie z szeregiem zasad, na przykład:

- GOST 21.606-95 SPDS „Zasady wdrażania dokumentacji roboczej rozwiązań termomechanicznych dla kotłowni”

- GOST 21563-93 Kotły do podgrzewania wody. Główne parametry i wymagania techniczne

- PU i BE „Zasady projektowania i bezpiecznej eksploatacji kotłów parowych”

- PB 12-529-03 „Zasady bezpieczeństwa systemów dystrybucji i zużycia gazu”.

Jeśli Twoim zadaniem jest zdobycie aktywnego obiektu do początku sezonu grzewczego, oferujemy Ci taką opcję „Kotłownia blokowo-modułowa” w oparciu o standardowe rozwiązania. Kotłownie modułowe dostarczane w ramach tego programu mają następujące zalety: a) zastosowanie standardowego projektu skraca czas potrzebny na zaprojektowanie i zatwierdzenie projektu, b) staje się możliwy zakup podstawowego wyposażenia równolegle z opracowywaniem poszczególnych części projekt.

Tłumaczymy również kotłownie parowe w trybie ciepłej wody. Z tą operacją kotły parowe stracić moc znamionową, rozwiązując jednocześnie pewne problemy z ogrzewaniem. Są to rozwiązania głównie dla kotłów rosyjskich. Zaletą tej operacji jest to, że istniejące kotły parowe nie muszą być wymieniane na nowe, co w krótkim okresie może mieć pozytywny skutek z ekonomicznego punktu widzenia.

Wszystkie dostarczone urządzenia kotłowe są certyfikowane i posiadają dopuszczenie do użytku na terenie Federacji Rosyjskiej - kotły gazowe, kotły grzewcze, palniki, wymienniki ciepła, zawory odcinające itp. Określona dokumentacja jest zawarta w pakiecie dostawy.

Doktorat LV Rodionow, kierownik działu wsparcia badań naukowych; Doktorat SA Gafurov, starszy badacz; Doktorat VS. Melentyev, starszy badacz; Doktorat JAK. Gvozdev, Samara National Research University nazwany na cześć akademika S.P. Korolewa”, Samara

Aby zapewnić ciepłą wodę i ogrzewanie nowoczesnym budynkom mieszkalnym (MCD), w projektach uwzględnia się czasami kotłownie dachowe. To rozwiązanie jest w niektórych przypadkach opłacalne. Jednocześnie często podczas instalowania kotłów na fundamentach nie zapewnia się odpowiedniej izolacji przeciwwibracyjnej. W rezultacie mieszkańcy wyższych pięter są narażeni na ciągłe narażenie na hałas.

Zgodnie z normami sanitarnymi obowiązującymi w Rosji poziom ciśnienia akustycznego w pomieszczeniach mieszkalnych nie powinien przekraczać 40 dBA w dzień i 30 dBA w nocy (dBA to decybel akustyczny, jednostka miary poziomu hałasu uwzględniająca percepcję człowieka przez człowieka). dźwięk. – wyd.).

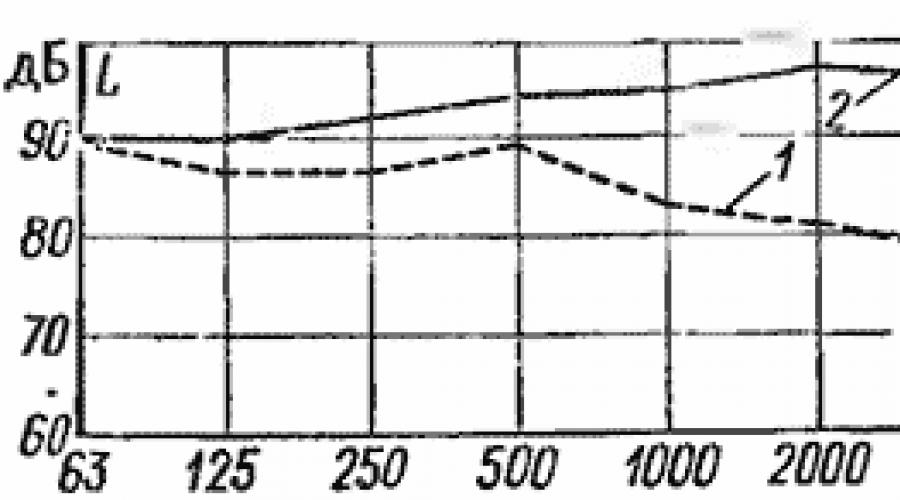

Specjaliści z Instytutu Akustyki Maszyn Samara State Aerospace University (IAM w SSAU) zmierzyli poziom ciśnienia akustycznego w przestrzeni mieszkalnej mieszkania znajdującego się pod kotłownią dachową budynku mieszkalnego. Okazało się, że źródłem hałasu było wyposażenie kotłowni dachowej. Pomimo tego, że mieszkanie to od kotłowni dachowej oddzielone jest podłogą techniczną, to według wyników pomiarów stwierdzono przekroczenie dobowych norm sanitarnych zarówno na poziomie równoważnym, jak i przy częstotliwości oktawowej 63 Hz (ryc. 1). ).

Pomiary wykonano w porze dziennej. W nocy tryb pracy kotłowni pozostaje praktycznie niezmieniony, a poziom hałasu w tle może być niższy. Ponieważ okazało się, że „problem” występował już w dzień, zdecydowano się nie przeprowadzać pomiarów w nocy.

Obrazek 1 . Poziom ciśnienia akustycznego w mieszkaniu w porównaniu do norm sanitarnych.

Lokalizacja źródła hałasu i wibracji

Aby dokładniej określić częstotliwość „problemową”, przeprowadzono pomiary poziomu ciśnienia akustycznego w mieszkaniu, kotłowni i na piętrze technicznym w różnych trybach pracy urządzenia.

Najbardziej typowym trybem pracy urządzenia, w którym częstotliwość tonalna pojawia się w obszarze niskich częstotliwości, jest jednoczesna praca trzech kotłów (ryc. 2). Wiadomo, że częstotliwość procesów pracy kotła (spalania wewnątrz) jest dość niska i mieści się w przedziale 30-70 Hz.

Rysunek 2. Poziom ciśnienia akustycznego w różnych pomieszczeniach przy jednoczesnej pracy trzech kotłów

Z ryc. 2 pokazuje, że we wszystkich mierzonych widmach dominuje częstotliwość 50 Hz. Zatem główny udział w widmach poziomów ciśnienia akustycznego w badanych pomieszczeniach mają kotły.

Poziom hałasu tła w mieszkaniu nie zmienia się znacząco po włączeniu urządzeń kotłowych (poza częstotliwością 50 Hz), zatem możemy stwierdzić, że izolacja akustyczna dwóch kondygnacji oddzielających kotłownię od pomieszczeń mieszkalnych jest wystarczające do obniżenia poziomu hałasu wytwarzanego przez urządzenia kotłowe do standardów sanitarnych. Dlatego należy szukać innych (nie bezpośrednich) sposobów rozprzestrzeniania się hałasu (wibracji). Wysoki poziom ciśnienia akustycznego przy częstotliwości 50 Hz jest prawdopodobnie spowodowany hałasem konstrukcyjnym.

W celu lokalizacji źródła hałasu konstrukcyjnego w lokalu mieszkalnym oraz identyfikacji dróg propagacji drgań wykonano dodatkowo pomiary przyspieszenia drgań w kotłowni, na piętrze technicznym oraz w części mieszkalnej mieszkania na poddaszu. podłoga.

Pomiary przeprowadzono przy różnych trybach pracy urządzeń kotłowych. Na ryc. Na rysunku 3 przedstawiono widma przyspieszeń drgań dla trybu pracy wszystkich trzech kotłów.

Na podstawie wyników pomiarów wyciągnięto następujące wnioski:

– w mieszkaniu na ostatnim piętrze pod kotłownią nie są zachowane standardy sanitarne;

– głównym źródłem zwiększonego hałasu w pomieszczeniach mieszkalnych jest proces spalania w kotłach. Dominującą harmoniczną w widmach hałasu i wibracji jest częstotliwość 50 Hz.

– brak odpowiedniej izolacji drgań kotła od fundamentu powoduje przenoszenie dźwięków konstrukcyjnych na podłogę i ściany kotłowni. Wibracje rozchodzą się zarówno poprzez wsporniki kotła, jak i poprzez rury z ich transmisją na ściany i podłogę, tj. w miejscach, gdzie są sztywno połączone.

– należy opracować środki zwalczania hałasu i wibracji na drodze ich rozprzestrzeniania się od kotła.

A)  B)

B)  V)

V)

Rysunek 3 . Widma przyspieszeń drgań: a – na podporze i fundamencie kotła, na posadzce kotłowni; b – na wsporniku rury spalinowej kotła i na podłodze w pobliżu rury spalinowej kotła; c – na ścianie kotłowni, na ścianie piętra technicznego oraz w części dziennej mieszkania.

Opracowanie systemu ochrony przed drganiami

Na podstawie wstępnej analizy rozkładu mas konstrukcji i wyposażenia kotła gazowego, do projektu wybrano wibroizolatory kablowe VMT-120 i VMT-60 o obciążeniu znamionowym jednego wibroizolatora (VI) wynoszącym odpowiednio 120 i 60 kg. projekt. Schemat wibroizolatora pokazano na ryc. 4.

Rysunek 4. Model 3D wibroizolatora kablowego serii VMT.

Rysunek 5. Schematy mocowania wibroizolatorów: a) podpora; b) powieszenie; c) boczne.

Opracowano trzy warianty schematu mocowania wibroizolatorów: podporowy, podwieszany i boczny (rys. 5).

Obliczenia wykazały, że schemat instalacji bocznej można zrealizować przy użyciu 33 wibroizolatorów VMT-120 (dla każdego kotła), co jest nieekonomiczne. Ponadto spodziewane są bardzo poważne prace spawalnicze.

Podczas wdrażania schematu podwieszanego cała konstrukcja staje się bardziej skomplikowana, ponieważ do ramy kotła należy przyspawać szerokie i wystarczająco długie narożniki, które również zostaną przyspawane z kilku profili (aby zapewnić niezbędną powierzchnię montażową).

Ponadto technologia montażu ramy kotła na tych płozach z VI jest złożona (niewygodne jest mocowanie VI, niewygodne jest pozycjonowanie i centrowanie kotła itp.). Kolejną wadą tego schematu jest swobodny ruch kotła w kierunkach bocznych (kołysanie się w płaszczyźnie poprzecznej na VI). Liczba wibroizolatorów VMT-120 dla tego schematu wynosi 14.

Częstotliwość systemu ochrony przed wibracjami (VPS) wynosi około 8,2 Hz.

Trzecią, najbardziej obiecującą i prostszą technologicznie opcją jest standardowy obwód pomocniczy. Będzie wymagało 18 wibroizolatorów VMT-120.

Obliczona częstotliwość VZS wynosi 4,3 Hz. Ponadto konstrukcja samych VI (część pierścieni kablowych jest umieszczona pod kątem) i ich odpowiednie rozmieszczenie na obwodzie (ryc. 6) pozwala takiej konstrukcji przyjąć obciążenie boczne, którego wartość będzie wynosić około 60 kgf na każdy VI, podczas gdy obciążenie pionowe na każdym VI wynosi około 160 kgf.

Rysunek 6. Umiejscowienie wibroizolatorów na ramie wraz ze schematem podparcia.

Projekt systemu ochrony przed drganiami

Na podstawie danych z badań statycznych i obliczeń dynamicznych parametrów VI opracowano system ochrony przed drganiami kotłowni w budynku mieszkalnym (rys. 7).

W skład zabezpieczenia wibracyjnego wchodzą trzy kotły tej samej konstrukcji 1 instalowane na fundamencie betonowym za pomocą metalowych opasek; system rurociągów 2 do dostarczania zimnej wody i usuwania podgrzanej wody, a także usuwania produktów spalania; układ rur 3 do dostarczania gazu do palników kotła.

Stworzony system antywibracyjny obejmuje zewnętrzne wsporniki antywibracyjne kotłów 4 przeznaczone do podtrzymywania rurociągów 2 ; wewnętrzny pas antywibracyjny kotłów 5 , przeznaczone do izolowania drgań kotłów od podłogi; zewnętrzne mocowania antywibracyjne 6 do rur gazowych 3.

Rysunek 7. Widok ogólny kotłowni z zamontowanym zabezpieczeniem przeciwwibracyjnym.

Główne parametry konstrukcyjne systemu ochrony przed drganiami:

1. Wysokość od podłogi do której należy podnieść ramy nośne kotłów wynosi 2 cm (tolerancja montażu minus 5 mm).

2. Ilość wibroizolatorów na kocioł: 19 VMT-120 (18 - w pasie wewnętrznym nośnym kotła i 1 - na wsporniku zewnętrznym w celu tłumienia drgań wodociągu) oraz 2 wibroizolatory VMT-60 na wspornikach zewnętrznych - do ochrony przed drganiami gazociągu.

3. Schemat obciążenia typu „podporowego” działa przy ściskaniu, zapewniając dobrą izolację drgań. Częstotliwość własna systemu mieści się w przedziale 5,1-7,9 Hz, co zapewnia skuteczną ochronę przed drganiami w obszarze powyżej 10 Hz.

4. Współczynnik tłumienia układu ochrony przed wibracjami wynosi 0,4-0,5, co zapewnia wzmocnienie przy rezonansie nie większym niż 2,6 (amplituda oscylacji nie większa niż 1 mm przy amplitudzie sygnału wejściowego 0,4 mm).

5. Aby wyregulować poziomość kotłów, po bokach kotła w profilach U-kształtnych przewidziano dziewięć gniazd pod wibroizolatory podobnego typu. Nominalnie zainstalowanych jest tylko pięć.

Podczas montażu istnieje możliwość umieszczenia wibroizolatorów w dowolnej kolejności w dowolnym z dziewięciu przewidzianych miejsc, aby uzyskać zrównanie środka masy kotła ze środkiem sztywności układu antywibracyjnego.

6. Zalety opracowanego systemu ochrony przed drganiami: prostota konstrukcji i montażu, niewielkie wzniesienie kotłów nad podłogę, dobre właściwości tłumiące systemu, możliwość regulacji.

Efekt zastosowania opracowanego systemu ochrony przed wibracjami

Wraz z wprowadzeniem opracowanego systemu ochrony przed wibracjami poziom ciśnienia akustycznego w pomieszczeniach mieszkalnych mieszkań na wyższych piętrach obniżył się do akceptowalnego poziomu (rys. 8). Pomiary prowadzono także w nocy.

Z wykresu na ryc. 8 widać, że w znormalizowanym zakresie częstotliwości i przy równoważnym poziomie dźwięku spełnione są standardy sanitarne w pomieszczeniach mieszkalnych.

Skuteczność opracowanego systemu ochrony przed wibracjami mierzona w obszarze zabudowanym przy częstotliwości 50 Hz wynosi 26,5 dB, a przy równoważnym poziomie dźwięku 15 dBA (rys. 9).

Cyfra 8 . Poziom ciśnienia akustycznego w mieszkaniu w porównaniu z normami sanitarnymi, z uwzględnieniem opracowany system ochrony przed wibracjami.

Rysunek 9. Poziom ciśnienia akustycznego w pasmach częstotliwości 1/3 oktawy w pomieszczeniu mieszkalnym przy jednoczesnej pracy trzech kotłów.

Wniosek

Stworzony system wibracji pozwala zabezpieczyć budynek mieszkalny wyposażony w kotłownię dachową przed drganiami powstałymi na skutek pracy kotłów gazowych, a także zapewnić normalną pracę wibracyjną samych urządzeń gazowych wraz z siecią rurociągów, zwiększając tym samym żywotność i zmniejszenie prawdopodobieństwa wypadków.

Głównymi zaletami opracowanego systemu wibroizolacji są prostota konstrukcji i montażu, niski koszt w porównaniu z innymi typami wibroizolatorów, odporność na temperatury i zanieczyszczenia, nieznaczne podniesienie kotłów nad podłogę, dobre właściwości tłumiące systemu oraz możliwość regulacji.

System ochrony przed wibracjami zapobiega rozprzestrzenianiu się hałasu konstrukcyjnego z urządzeń kotłowni dachowej po całej konstrukcji budynku, zmniejszając tym samym poziom ciśnienia akustycznego w pomieszczeniach mieszkalnych do akceptowalnego poziomu.

Literatura

1. Igolkin, AA Ograniczanie hałasu w pomieszczeniach mieszkalnych poprzez zastosowanie wibroizolatorów [Tekst] / A.A. Igolkin, L.V. Rodionow, E.V. Szachmatow // Bezpieczeństwo w technosferze. Nr 4. 2008. s. 40-43.

2. SN 2.2.4/2.1.8.562-96 „Hałas w zakładach pracy, budynkach mieszkalnych i użyteczności publicznej oraz na terenach mieszkalnych”, 1996, 8 s. 2.

3. GOST 23337-78 „Hałas. Metody pomiaru hałasu na terenach mieszkalnych oraz w budynkach mieszkalnych i użyteczności publicznej”, 1978, 18 s.

4. Szachmatow, E.V. Kompleksowe rozwiązanie problemów wibroakustyki wyrobów inżynierii mechanicznej i lotniczej [Tekst] / E.V. Szachmatow // LAP LAMBERT Academic Publishing GmbH&CO.KG. 2012. 81 s.

Od redaktora. 27 października 2017 r. Rospotrebnadzor opublikował informację na swojej oficjalnej stronie internetowej „O wpływie czynników fizycznych, w tym hałasu, na zdrowie publiczne”, która zauważa, że w strukturze skarg obywateli na różne czynniki fizyczne największy udział (ponad 60%) stanowią skargi na hałas. Do głównych zaliczają się skargi mieszkańców, m.in. dyskomfort akustyczny powodowany przez systemy wentylacyjne i urządzenia chłodnicze, hałas i wibracje występujące podczas pracy urządzeń grzewczych.

Przyczynami zwiększonego poziomu hałasu generowanego przez te źródła są: niedostateczna ochrona przed hałasem na etapie projektowania, montaż urządzeń odbiegających od rozwiązań projektowych bez oceny generowanego poziomu hałasu i wibracji, niezadowalająca realizacja zabezpieczeń przed hałasem przy odbiorze etap, rozmieszczenie sprzętu nieprzewidziane w projekcie, a także niezadowalająca kontrola nad działaniem sprzętu.

Federalna Służba Nadzoru Ochrony Praw Konsumentów i Dobrobytu Człowieka zwraca uwagę obywateli, że w przypadku niekorzystnego działania czynników fizycznych, m.in. hałasu, należy skontaktować się z biurem terytorialnym Rospotrebnadzor dla podmiotu wchodzącego w skład Federacji Rosyjskiej.