Opis techniczny typu kotłów. Kotły parowe serii DE. Budowa i zasada działania kotła Wyposażenie pomocnicze kotła de 16 14gm

Przeczytaj także

Kotły DE dostępne są w następujących wielkościach:

DE 4-14 GM-O

DE 6.5-14 GM-O

DE 10-14 GM-O

DE 16-14 GM-O

DE 25-14 GM-O

Może mieć literę GM - rodzaj paliwa - olej napędowy

Lub kocioł gazowo-olejowy GM-O z obudową i izolacją. Kotły parowe DE

- są to kotły na paliwo ciekłe z bocznymi bębnami i, jak wspomniano powyżej, paleniskiem w kształcie litery D, które jest całkowicie osłonięte. Wydajność pary od 4 do 25 ton pary/godz., ciśnienie 1,4 MPa i temperatura pary przegrzanej 194 `C. Może być wyposażony w przegrzewacz pary. Charakterystyka kotła może osiągać ciśnienia do 2,4 MPa i temperatury do 380 `C. Kotły tej serii mają możliwość przełączenia na tryb ciepłej wody.

Komora spalania kotłów DE zlokalizowana jest od strony belki konwekcyjnej, wyposażona w pionowe rury rozszerzone w bębnie górnym i dolnym. Głównymi elementami kotłów są bęben górny i dolny, belka konwekcyjna oraz przesłony przednie i boczne tworzące komorę spalania.

Kotły tej serii mają średnicę górnego i dolnego bębna 1000 mm. Odległość pomiędzy bębnami wynosi odpowiednio 2750 mm (maksymalna możliwa w warunkach transportu bloku koleją). Aby uzyskać dostęp do wnętrza bębnów, w przednim i tylnym dnie każdego z nich znajdują się wrota (włazy). Bębny do kotłów o ciśnieniu roboczym 1,4 i 2,4 MPa wykonane są ze stali 16GS lub 09G2S i mają grubość ścianki odpowiednio 14 i 24 mm.

Kotły o pojemności 4; 6,5 i 10 t/h uzyskuje się przy jednostopniowym schemacie odparowywania. W kotłach o wydajności 16 i 25 t/h stosuje się odparowanie dwustopniowe. Drugi stopień odparowania obejmuje tylną część ekranów pieca oraz część belki konwekcyjnej, umieszczoną w strefie o wyższej temperaturze gazu. Obiegi parowania drugiego stopnia posiadają nieogrzewany system nawiewu zstępującego.

Przegrzewacz kotła o wydajności 4; Ze zwoju rur wykonuje się 6,5 i 10 t/h. W kotłach o wydajności 16 i 25 t/h przegrzewacz jest pionowy, opróżniany z dwóch rzędów rur.

Dekodowanie standardowego rozmiaru kotła. DE 10-14-250 GM-O:

10-moc-10 ton pary/godz.

14-ciśnienie - 1,4 MPa.

250 - temperatura pary przegrzanej - 250 `C

Paliwo typu GM: Paliwo płynne GM (gaz, olej opałowy itp.), Kocioł typu O z obudową i izolacją.

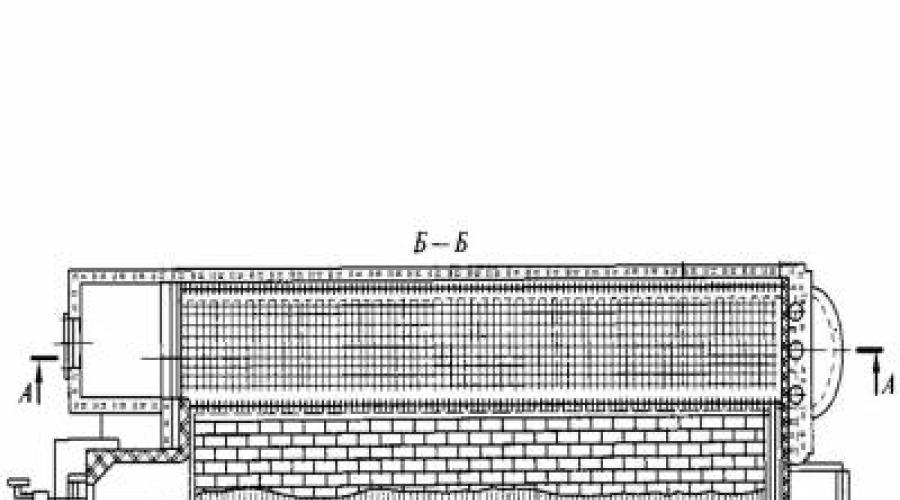

Ryż. 7.19. Kocioł parowy serii DE:

1 - górny bęben; 2 - rura do fosforanowania; 3 - rurociąg do dostarczania wody zasilającej; 4 - komora na sól bębna; 5 - rura oczyszczająca; 6 - palnik; 7 - przegroda gazoszczelna; 8 - prawy ekran; 9 - komora spalania; 10 - dolny bęben; 11 - wiązka konwekcyjna; 12 - urządzenie nadmuchowe

Pionowy kocioł wodnorurowy serii DE (w kształcie litery D z naturalnym obiegiem (E)) przeznaczony jest do wytwarzania pary nasyconej i przegrzanej o temperaturze 225 ° C, ma kilka standardowych rozmiarów z roboczym ciśnieniem pary 1,4 MPa i nominalna wydajność pary 4; 6,5; 10; 16 i 25 t/h. Kotły specjalizują się w spalaniu gazu i oleju opałowego, co pozwala pełniej wykorzystać zalety tych paliw o wysokiej wartości opałowej.

Charakterystyczną cechą konstrukcyjną kotłów serii DE jest umiejscowienie komory spalania 9 (ryc. 7.19) od strony belki konwekcyjnej 11, co zapobiega nagrzewaniu się górnego bębna 1 i znacznie zmniejsza powierzchnię otaczających powierzchni. Kotły wszystkich standardowych rozmiarów mają pojedynczy profil poprzeczny (szerokość komory spalania wynosi 1790 mm, średnia wysokość paleniska wynosi 2500 mm) i różnią się jedynie długością i sposobem ruchu gazu w przewodzie konwekcyjnym.

Palenisko kotła jest całkowicie osłonięte i oddzielone od belki konwekcyjnej gazoszczelną przegrodą 7, wykonaną, podobnie jak wszystkie powierzchnie odbierające ciepło kotła, z rur 051 x 2,5 mm. W tylnej części przegrody znajduje się okno (feston) umożliwiające przejście gazów do belki konwekcyjnej, którą tworzą pionowe rury umieszczone w korytarzu. Rury prawego ekranu, który obejmuje również podłogę i sufit komory spalania, a także lewego ekranu bocznego (przegroda 7 i girlanda) oraz belka konwekcyjna są nawijane bezpośrednio na 1 i 10 dolny bęben.

Rury tylnego ekranu mocowane są poprzez spawanie do kolektora dolnego i górnego 0159^6 mm. Przednia szyba kotłów parowych DE-4; -6,5; -10 jest podobny do tylnego i różni się jedynie brakiem części rur w środku (w celu pomieszczenia otworu palnika 6 i włazu połączonego z zaworem wybuchowym).

W kotłach DE-16 i DE-25 osłonę przednią tworzą cztery rury połączone bezpośrednio z bębnem górnym i dolnym. Powierzchnia pieca pokryta jest warstwą cegły ogniotrwałej. W kotłach serii DE montowany jest jeden palnik olejowo-gazowy na ścianie czołowej: w kotłach DE-4; -6,5 i -10 - odpowiednio palniki wirowe GM-2,5; -4,5; -7 moc cieplna odpowiednio 2,9; 5 i 8 MW (2,5, 4,5 i 7 Gcal/h); na kotle DE-16 - palnik GM-10 z cylindrycznym wgłębieniem o mocy cieplnej 11,6 MW (10 Gcal/h); na kotle DE-25 znajduje się dwustopniowa komora spalania z palnikiem GM-16 o mocy cieplnej 18,6 MW (16 Gcal/h).

Schemat przepływu gazów w kotłach DE pokazano na ryc. 7.18, b, c. Spaliny przechodzą przez palenisko i przez okno w przegrodzie dostają się do belki konwekcyjnej. Kotły o wydajności pary 4; 6,5 i 10 t/h mają przegrody wzdłużne w wiązkach konwekcyjnych, co zapewnia odwrócenie gazów w wiązce i wyjście gazów przez tylną ścianę kotła (patrz rys. 7.18, b). Kotły o wydajności pary 16 i 25 t/h nie mają takich przegród (patrz rys. 7.18, c). Przesyłanie spalin z przedniej strefy kotłów do ekonomizera umieszczonego z tyłu odbywa się poprzez skrzynkę gazową, która znajduje się nad komorą spalania.

Kontury ekranów bocznych i belki konwekcyjnej wszystkich standardowych rozmiarów kotłów, a także ekranu przedniego kotłów o wydajności pary 16 i 25 t/h, są bezpośrednio połączone z bębnami, a kontury tyłu ekran wszystkich kotłów i ekran przedni kotłów o wydajności pary 4; 6,5 i 10 t/h - poprzez kolektory pośrednie, przy czym dolny jest ustawiony poziomo, a górny jest pochylony.

Kotły o wydajności pary 4; 6,5 i 10 t/h nie ma stopniowego odparowywania. Jednocześnie kotły o wydajności pary 16 i 25 t/h posiadają system stopniowanego odparowania z wewnętrzną komorą solną 4 (patrz rys. 7.19). Stopniowe odparowywanie wody w kotle pozwala na poprawę jakości pary (zmniejszenie zawartości soli w parze przy zmniejszeniu ilości ciągłego nadmuchu).

Pierwsze rzędy wiązek konwekcyjnych wzdłuż strumienia gazu rozdzielane są do drugiego stopnia odparowania. Układ opuszczania obiegu komory solnej stanowią rury nieogrzewane 0159 x 4,5 mm (dwie rury dla kotła o wydajności pary 16 t/h i trzy rury dla kotła o wydajności pary 25 t/h). Dolny układ pierwszego stopnia parowania obejmuje ostatnie rury belek konwekcyjnych wzdłuż przepływu gazu.

Osłony i wizjery zamontowane w bębnie górnym służą jako urządzenia oddzielające pierwszy stopień odparowania, kierując mieszaninę parowo-wodną z rur sitowych do poziomu wody. Aby wyrównać prędkość pary na całej długości, korpus kotła wyposażony jest w perforowany strop odbierający parę. We wszystkich kotłach za wyjątkiem kotła o wydajności pary 4 t/h, przed stropem odbiorczym pary zamontowany jest poziomy separator żaluzjowy. Woda zasilająca dostaje się do przestrzeni wodnej bębna rurociągiem 3. W celu przeprowadzenia wewnątrzkotłowego uzdatniania wody – fosforanowania – wodny roztwór fosforanu trisodowego wprowadza się specjalną rurą 2 do górnego bębna, który wchodzi w reakcję chemiczną z sole rozpuszczone w wodzie kotłowej, przekształcając je w stan nierozpuszczalny. Powstały osad dostaje się rurami spustowymi do dolnego bębna.

W dolnym bębnie znajdują się perforowane rury, którymi przeprowadzane jest całe przedmuchanie kotła dla kotłów o wydajności pary 4...10 t/h. W kotłach o wydajności pary 16...25 t/h, przez te rury odbywa się jedynie okresowe przedmuchanie kotła, a przedmuch ciągły odbywa się z komory solnej bębna górnego.

W celu kontroli pracy kotła w górnym bębnie znajduje się manometr kotła oraz dwa wzierniki wody. Dodatkowo na bębnie górnym zamontowano dwa zawory bezpieczeństwa, zawór odcinający parę główną oraz rurociągi odprowadzające parę na potrzeby pomocnicze. Kotły wyposażone są w 12 dmuchaw, które oczyszczają powierzchnie grzewcze z zanieczyszczeń. Okładzina ścian bocznych kotła wykonana jest z rur i składa się z betonu szamotowego na ruszcie i płytach izolacyjnych. Aby ograniczyć wycieki gazu do kotła, zewnętrzna strona wykładziny rurowej jest pokryta osłoną z blachy stalowej, która jest przyspawana do ramy szkieletowej. Tylne powierzchnie grzewcze kotła to wolnostojące standardowe ekonomizery żeliwne. W zależności od mocy sprawność kotła wynosi 90,3...92,8% przy pracy na paliwie gazowym i 88,7...91,4% przy pracy na oleju opałowym.

Głównymi elementami kotłów są:

1. Bębny górne i dolne;

3. Lewe sito spalania jest gazoszczelne;

5.Prawy ekran spalania, którego rury są wykonane w formie i zachodzą na sufit i dolną część paleniska (pod);

5.Ekran przedni;

6. Tylny ekran;

7.Dwa kolektory tylnej szyby spalania wykonane 0,159*6 mm;

8. Wiązka rur konwekcyjnych;

9. Mur;

10.Metalowa rama;

11.Obudowa metalowa;

12.Zestaw słuchawkowy;

13. Armatura;

14.Przyrządy kontrolno-pomiarowe;

15. Trzy rury dolne 0,159*6 mm dla kotłów o wydajności pary do 16 t/h i 0,219*6 mm dla kotłów DE-25-14;

16. Rura recyrkulacyjna tylnej szyby;

17. Urządzenie nadmuchowe znajduje się po lewej stronie belki konwekcyjnej;

18. Orurowanie kotła.

Walce kotła wykonane są z wysokogatunkowej stali gatunku 16 GS o średnicy wewnętrznej 1000 mm. Grubość ścianek bębna wynosi 13 mm. Belka konwekcyjna wykonana jest na całej długości bębnów z rur o średnicy 51ˣ2,5 mm. Lewe sito spalania wykonane jest z rurek 0 51*4 mm. Prawe sito spalania, przednie i tylne ekrany wykonane są z rur d = 51˟2,5 mm. Dwa tylne kolektory sitowe wykonane są z rur d = 159ˣ6 mm. Rura recyrkulacyjna wykonana jest z rury o średnicy 76ˣ3,5 mm. Trzy dolne rury o średnicy 259ˣ6 mm (kotły DE-25-14).

Długość cylindrycznej części bębnów wzrasta od 2250 mm dla kotłów DE-4-14 do 7500 mm dla kotłów DE-25-14. Odległość od środka bębnów wynosi 2750 mm. Aby uzyskać dostęp do wnętrza bębnów, w przednim i tylnym dnie bębnów znajdują się włazy.

Szerokość belki konwekcyjnej wynosi 890 mm dla kotłów 4; 6,5 i 16 ton pary oraz 1000 mm dla kotłów o wydajności pary 10 i 25 ton pary na godzinę.

Skok wiązek konwekcyjnych wzdłuż bębnów wynosi 90 mm, poprzecznie - 110 mm. Środkowy rząd wiązek konwekcyjnych wzdłuż osi bębnów ma rozstaw -120 mm. Rury zewnętrznego rzędu wiązki konwekcyjnej mają rozstaw wzdłużny -55 mm. Przy wejściu do bębnów rury są podzielone na dwa rzędy.

W wiązkach konwekcyjnych kotłów o wydajności pary 4; 6,5 i 10 ton pary na godzinę, aby zapewnić wymagane prędkości spalin, montuje się wzdłużne przegrody stalowe

Kotły o wydajności pary 16 i 25 ton pary na godzinę nie posiadają przegród w belce konwekcyjnej, a prędkość przepływu spalin utrzymywana jest poprzez zmianę szerokości belki konwekcyjnej (1000 mm).

Wiązka konwekcyjna jest oddzielona od komory spalania gazoszczelnym lewym ekranem spalania. Gazoszczelność zapewniona jest poprzez umieszczenie blaszek pomiędzy rurami na całej ich wysokości od bębna dolnego do bębna górnego.

W tylnej części lewego ekranu spalania nie montuje się blach (przekładek), rury tylnej części wiązki konwekcyjnej są wykonane w korytarzu i tworzą „okna” dla przepływu spalin z paleniska do paleniska. wiązka konwekcyjna.

Miejsca poprowadzenia rur sitowych przy wejściu do bębnów zagęszcza się szamotowym betonem.

Rury prawego ekranu spalania tworzą dno i sufit paleniska.

Rury ekranu przedniego w ilości 4 lub 2 (różne modyfikacje kotłów) graniczą z wnęką palnika po prawej i lewej stronie i są włożone w bęben górny i dolny (patrz rysunek).

Kocioł DE-25-14 GM (widok z tyłu)

Przekrój komory spalania jest taki sam dla wszystkich kotłów. Średnia wysokość komory spalania wynosi 2400 mm, szerokość 1790 mm. Głębokość komory spalania zwiększa się wraz ze wzrostem produkcji pary w kotle od 1930 mm dla kotłów DE-4-14 do 6960 mm dla kotłów o wydajności 25 ton pary na godzinę.

Główna część rur wiązki konwekcyjnej, prawego ekranu spalania oraz rury przedniego ekranu są połączone z bębnami poprzez kielichowanie.

Rury przegrody gazoszczelnej, a także część rur prawego ekranu spalania i zewnętrznego rzędu belki konwekcyjnej są zespawane z bębnami metodą zgrzewania elektrycznego.

Rury tylnego ekranu pieca są przyspawane do kolektorów dolnego i górnego 0 159 * 6 mm. Kolektory z kolei są przyspawane do bębna górnego i dolnego.

Końce kolektorów po stronie przeciwnej do bębnów są połączone nieogrzewaną rurą recyrkulacyjną 0 76 * 3,5 mm.

We wszystkich kotłach, w celu zabezpieczenia przed przegrzaniem po stronie spalania rury recyrkulacyjnej oraz kolektorów i rur tylnego ekranu, w komorze spalania zamontowane są dwie rury 0,51 * 2,5 mm, połączone z bębnami za pomocą kielicha (patrz ryc. nr 2, s. 6).

Kotły DE o wydajności pary do 10 t/h posiadają cztery obiegi cyrkulacyjne:

Obwód cyrkulacji wody belki konwekcyjnej i lewego ekranu spalania;

Obieg wody obiegowej prawego ekranu spalania;

Obwód cyrkulacji wody na przedniej szybie;

Obieg wody tylnej szyby spalania.

W kotłach DE-16-14 i DE-25-14, które posiadają przegrody wewnątrz bębnów i dwustopniowe odparowywanie, obieg wody jest znacznie bardziej skomplikowany.

Kotły o wydajności pary 4; Przy jednostopniowym odparowaniu pracuje 6,5 i 10 ton pary na godzinę. W kotłach o wydajności pary 16 i 25 ton pary na godzinę stosuje się odparowanie dwustopniowe. W tym celu w bębnach wykonuje się przegrody metalowe dzielące bębny na dwie komory: dużą komorę - wykańczającą i małą komorę - sól. W bębnie górnym przegroda nie jest ciągła, to znaczy nie obejmuje całej średnicy bębna.

W dolnym bębnie zainstalowana jest solidna przegroda.

W drugim etapie odparowywania, wykorzystując w bębnach przegrody poprzeczne, umieszcza się:

Tylna część osłon paleniska lewego i prawego;

Tylna szyba;

Część wiązki konwekcyjnej rur zlokalizowana w obszarze o wyższych temperaturach spalin.

Zasilanie drugiego stopnia bębna górnego odbywa się poprzez rurę przelewową o długości 0133 mm i długości co najmniej 2 metrów przechodzącą przez przegrodę bębna górnego.

Obieg odparowania drugiego stopnia składa się z trzech dolnych nieogrzewanych rur 0159*6 mm dla kotłów DE o wydajności pary do 16 ton pary na godzinę oraz 0219*6 mm dla kotłów DE-25-14.

System drenażowy obiegu komory solnej składa się z nieogrzewanych rur. Dolny układ pierwszego stopnia parowania składa się z ostatnich rzędów wiązek konwekcyjnych wzdłuż przepływu gazu.

W przestrzeni parowej bębna górnego znajdują się urządzenia oddzielające: blacha perforowana i separatory płytowe.

W przestrzeni wodnej bębna górnego znajduje się rura zasilająca i rura do wprowadzania odczynników chemicznych. Osłony prowadzące i wizjery do czyszczenia pary z soli powodujących twardość.

W górnym bębnie kotła znajdują się także kolumny wyciszające i rurki impulsowe prowadzące z przedziałów wykańczających i solnych do wskaźników poziomu wody.

Wskaźniki poziomu wody są podłączone do rur (rurek impulsowych) wychodzących z objętości pary i wody z przedziałów wykańczania i soli bębna górnego.

Ministerstwo Edukacji i Nauki Federacji Rosyjskiej

Federalna państwowa instytucja edukacyjna budżetowa

Wyższe wykształcenie zawodowe

„Państwowy Uniwersytet Techniczny w Magnitogorsku nazwany na cześć G.I. Nosow”

(FSBEI HPE „MSTU”)

Dział

praca na kursie

w dyscyplinie: „Instalacje ciepłownicze”

na temat: „Obliczenia termiczne kotła DE-16-14GM”

Wykonawca: Pivkin A.A., student IV roku grupy SO-12

Kierownik: dr Trubitsyna G.N. technologia Sci., profesor nadzwyczajny

Utwór został objęty ochroną „”20.

(podpis)

Praca zabezpieczona „” 20g. z oceną

(podpis)

Magnitogorsk 2016

Ministerstwo Edukacji i Nauki Federacji Rosyjskiej

Federalna państwowa instytucja edukacyjna budżetowa

wyższe wykształcenie zawodowe

„Państwowy Uniwersytet Techniczny w Magnitogorsku

Ich. G. I. Nosova”

(FSBEI HPE „MSTU”)

Dział „Zaopatrzenie w ciepło i gaz, wentylacja i

Zaopatrzenie w wodę, kanalizacja”

ZADANIE DO PRACY KURSOWEJ

Student

(Pełne imię i nazwisko)

Wstępne dane:

Termin płatności: " " 20 g

Nadzorca: / /

Otrzymałem zadanie: / /

(podpis) (odszyfrowanie podpisu)

Magnitogorsk 2016

| ĆWICZENIA | |

| 1. DANE WSTĘPNE | |

| 2. BUDOWA I DZIAŁANIE KOTŁA DE-16-14 GM | |

| 2.1. Formularz ogólny | |

| 2.2. Opis | |

| 2.4. Beczka kotła DE-16-14 GM | |

| 2.5. Kocioł automatyczny DE-16-14 GM | |

| 2.6.Oszczędzacz wody | |

| 2.6.1. Ekonomizery żeliwne | |

| 2.6.2. Modyfikacje | |

| 2.6.3. Charakterystyka ekonomizerów żeliwnych | |

| 3.OBLICZANIE OBJĘTOŚCI I ENTALPII PRODUKTÓW SPALANIA I POWIETRZA | |

| 3.1. Obliczanie objętości produktów spalania i powietrza. | |

| 3.2. Obliczanie produktów spalania w powierzchniach grzewczych | |

| 3.3. Obliczanie entalpii produktów spalania i powietrza | |

| 4.BILANS CIEPŁA KOTŁA | |

| 5.OBLICZANIE PRZENIKANIA CIEPŁA W POWIERZCHNI GRZEWCZEJ | |

| 5.1. Kalibracja obliczeń termicznych komory spalania | |

| BIBLIOGRAFIA |

ĆWICZENIA

Należy przeprowadzić obliczenia weryfikacyjne kotła typu DE-16 z elementami obliczeń konstrukcyjnych poszczególnych powierzchni grzewczych (oszczędzacz wody). Głównym celem obliczeń weryfikacyjnych jest określenie głównych wskaźników wydajności kotła, a także środków projektowych zapewniających wysoką niezawodność i wydajność jego pracy w danych warunkach.

WSTĘPNE DANE

Kocioł DE-16-14 GM na gaz i paliwo płynne, marka GM (palnik na olej napędowy), Federacja Rosyjska, obwód Saratów, gaz ziemny z gazociągu Saratów - Gorki.

Tabela 1

Charakterystyka konstrukcyjna kotła parowego typu DE-16-14 GM

Kotłownia Bijsk

| № | Nazwa wskaźnika | Oznaczający |

| Wydajność pary, | ||

| Ciśnienie pary na wylocie kotła (kgf/cm2) | ||

| Temperatura pary | ||

| Temperatura wody zasilającej, | ||

| Temperatura spalin, | ||

| Rodzaj paliwa projektowego | Gazu ziemnego | |

| Zużycie paliwa | |

|

| Typ urządzenia spalającego | TLZM | |

| Powierzchnia lustra spalania, m 2 | 6,39 | |

| Objętość komory spalania, m 3 | 22,5 | |

| Powierzchnia ogrzewania radiacyjnego, m 2 | 30,3 | |

| Powierzchnia grzewcza wiązki konwekcyjnej, m2 | 207,3 | |

| Średnica zewnętrzna wiązek konwekcyjnych, m | 0,051 | |

| Skok poprzeczny rury, m | 0,11 | |

| Rozstaw wzdłużny rur, m | 0,09 | |

| Liczba rzędów rur, szt | ||

| Długość jednej rury oszczędzającej wodę, m | 1,5 | |

| Sprawność brutto kotła, | ||

| Wymiary gabarytowe kotła mm: długość szerokość wysokość | 8655 5205 6050 |

Tabela 2

Robocza masa paliwa

| Skład chemiczny | ||||||

| metan | etan | propan | butan | pentan | azot | dwutlenek węgla |

| 91,9% | 2,1% | 1,3% | 0,4% | 0,1% | 3% | 1,2% |

| Ciepło spalania 8630 kJ/m3 | Gęstość 0,786 kg/m3 |

BUDOWA I DZIAŁANIE KOTŁA DE-16-14 GM

2.1. Widok ogólny kotła

Rysunek przekroju podłużnego kotła DE-16 znajduje się w Załączniku 1.

2.2. Opis

Kocioł parowy DE-16-14 GM pionowo-olejowo-gazowo-rurowy z naturalnym obiegiem typu E (DE) o wydajności 16 ton pary nasyconej (194°C) na godzinę, wykorzystywany na potrzeby technologiczne przedsiębiorstw przemysłowych, w ciepłownictwie , wentylacji i zaopatrzenia w ciepłą wodę. Komora spalania kotła DE w formie łacińskiej litery „D” utworzona jest z rur sitowych i znajduje się na prawo od belki konwekcyjnej, wyposażona w pionowe rury rozszerzone w górnym i dolnym bębnie. Głównymi elementami kotła DE-16-14GM są bęben górny i dolny, instalacja rurowa kotła DE składa się z belki konwekcyjnej, tylnej szyby przedniej i bocznej tworzących komorę spalania kotła DE-16-14GM .

Kocioł DE-16 14 GM o wydajności pary do 16 t/h i średnicy bębna górnego i dolnego 1000 mm. Odległość pomiędzy bębnami wynosi odpowiednio 1700 mm i 2750 mm (maksymalna możliwa w warunkach transportu bloku koleją). Aby uzyskać dostęp do wnętrza bębnów, w przednim i tylnym dnie każdego z nich znajdują się włazy z żaluzjami (pokrywa włazu). Bębny do kotłów o ciśnieniu roboczym 1,4 MPa (abs) wykonane są ze stali 16GS lub 09G2S i mają grubość ścianki odpowiednio 13 mm.

Kocioł parowy DE-16 14 GM o wydajności 16 i 25 t/h z dwustopniowym schematem odparowania. Drugi stopień odparowania obejmuje tylną część ekranów pieca oraz część belki konwekcyjnej, umieszczoną w strefie o wyższej temperaturze gazu. Obwody odparowywania drugiego stopnia posiadają nieogrzewany system opadania.

W kotłach o wydajności 16 i 25 t/h przegrzewacz jest pionowy, opróżniany z dwóch rzędów rur.

Kocioł DE-16-14 GM dostarczany jest zarówno w blokach, jak i luzem; bębny górny i dolny wraz z urządzeniami wewnątrzbębnowymi, systemem rurowym sit i belki konwekcyjnej (w razie potrzeby przegrzewaczem), ramą nośną, izolacją i obudową.

Jako tylne powierzchnie grzewcze kotłów stosuje się ekonomizery stalowe BWES lub żeliwne EB.

Kocioł parowy DE 16 14 GM wyposażony jest w układ czyszczenia powierzchni grzewczych wykorzystujący GUV (generator fali uderzeniowej).

Stałymi wspornikami kotłów są przednie wsporniki dolnego bębna. Środkowe i tylne wsporniki dolnego bębna są ruchome i posiadają owalne otwory na śruby mocowane do ramy nośnej na czas transportu.

Kocioł DE-16-14 GM jest wyposażony w dwa sprężynowe zawory bezpieczeństwa 17s28nzh, z których jeden jest zaworem regulacyjnym. W kotłach bez przegrzewacza oba zawory montuje się na górnym bębnie kotła i każdy z nich może pełnić funkcję zaworu sterującego. W kotłach z przegrzewaczem zaworem sterującym jest zawór rozgałęźny na wylocie z przegrzewacza.

Nominalna produkcja pary i parametry pary (odpowiadające GOST 3619-82) są zapewniane przy temperaturze wody zasilającej 100°C podczas spalania paliw: gazu ziemnego o właściwym cieple spalania 29300-36000 kJ/kg (7000-8600 kcal/ m3) oraz oleje opałowe klasy M40 i M100 zgodnie z GOST 10588-75.

Zakres regulacji wynosi 20-100% nominalnej wydajności pary. Dopuszczalna jest krótkotrwała praca z obciążeniem 110%. Utrzymanie temperatury przegrzania w kotłach z przegrzewaczami jest zapewnione w zakresie obciążenia 70-100%.

Kocioł DE-16-14 GM może pracować w zakresie ciśnień 0,7-1,4 MPa.

W kotłowniach zaprojektowanych do wytwarzania pary nasyconej bez narzucania rygorystycznych wymagań co do jej jakości, produkcję pary w kotłach typu E (DE) pod ciśnieniem obniżonym do 0,7 MPa można przyjąć tak samo, jak przy ciśnieniu 1,4 MPa.

W przypadku kotła DE-16-14 GM przepustowość zaworów bezpieczeństwa 17s28nzh odpowiada nominalnej mocy kotła przy ciśnieniu co najmniej 0,8 MPa (abs).

Normy jakości wody zasilającej i pary muszą spełniać wymagania regulowane przepisami Federalnej Służby Nadzoru Środowiskowego, Technologicznego i Jądrowego Rosji.

Średni okres użytkowania kotłów pomiędzy remontami kapitalnymi przy liczbie godzin użytkowania mocy zainstalowanej wynoszącej 2500 godzin/rok wynosi 3 lata, średni czas użytkowania przed odliczeniem wynosi co najmniej 20 lat.

Kocioł parowy DE-16-14 GM może być używany jako kocioł na gorącą wodę (zgodnie z dokumentacją techniczną przedsiębiorstwa).

2.3 Układ rurowy kotła DE-16-14 GM

Rury konwekcyjne DE-16-14 GM i rury ekranowe DE-16 14 GM produkowane są wyłącznie z rur kotłowych bez szwu o średnicy 51 mm i grubości ścianki 2,5 mm. Ponieważ spoina może stać się koncentratorem naprężeń wewnętrznych i doprowadzić do zmniejszenia odporności na korozję, wytrzymałości, a nawet zniszczenia produktu. Rury kotłowe produkowane są metodą odkształcania na zimno lub na gorąco, co zapewnia doskonałą jakość i trwałość. Do rur konwekcyjnych DE-16-14 GM i rur osłonowych DE-16 14 GM stosuje się GOST 8734-75 lub GOST 8731-74 (odpowiednio gatunki stali: St10, St15, St20, St25 i grubość ścianki od 2,5 do 13 mm ) . Rury konwekcyjne DE-16-14 GM i rury ekranowe DE-16 14 GM stosowane są z reguły w warunkach wysokich i nadkrytycznych parametrów pary. W tym przypadku stosuje się podtyp walcowania rur kotłowych: rury do kotłów parowych najlepiej spełniają te warunki. Rury do systemu rur kotłowych DE-16 14 GM produkowane są metodą walcowania na gorąco na walcarce ciągłej oraz metodą prasowania na gorąco, co zapewnia doskonałe rezultaty w każdej temperaturze. Komora spalania kotła DE-16 14 GM zbudowana jest z rur sitowych kielichowanych w górnym i dolnym bębnie kotła DE-16 14 GM w formie litery łacińskiej „D”.

Rury konwekcyjne DE-16-14 GM i rury ekranowe DE-16 14 GM produkowane są wyłącznie z rur kotłowych bez szwu o średnicy 51 mm i grubości ścianki 2,5 mm. Ponieważ spoina może stać się koncentratorem naprężeń wewnętrznych i doprowadzić do zmniejszenia odporności na korozję, wytrzymałości, a nawet zniszczenia produktu. Rury kotłowe produkowane są metodą odkształcania na zimno lub na gorąco, co zapewnia doskonałą jakość i trwałość. Do rur konwekcyjnych DE-16-14 GM i rur osłonowych DE-16 14 GM stosuje się GOST 8734-75 lub GOST 8731-74 (odpowiednio gatunki stali: St10, St15, St20, St25 i grubość ścianki od 2,5 do 13 mm ) . Rury konwekcyjne DE-16-14 GM i rury ekranowe DE-16 14 GM stosowane są z reguły w warunkach wysokich i nadkrytycznych parametrów pary. W tym przypadku stosuje się podtyp walcowania rur kotłowych: rury do kotłów parowych najlepiej spełniają te warunki. Rury do systemu rur kotłowych DE-16 14 GM produkowane są metodą walcowania na gorąco na walcarce ciągłej oraz metodą prasowania na gorąco, co zapewnia doskonałe rezultaty w każdej temperaturze. Komora spalania kotła DE-16 14 GM zbudowana jest z rur sitowych kielichowanych w górnym i dolnym bębnie kotła DE-16 14 GM w formie litery łacińskiej „D”.

2.4. Bęben kotła DE-16

Korpus kotła DE-16 o ciśnieniu roboczym 1,4 MPa wykonany jest ze stali 16GS, 09G2S o grubości ścianek odpowiednio 13 i 22 mm. Technologia wykonania walców kotła DE-16-14 jest zbliżona do oryginalnej technologii fabrycznej; cięcie blachy, obróbka krawędzi blachy do spawania, walcowanie blach za pomocą rolek w celu uzyskania płaszcza przyszłego bębna kotła DE-16 14 GM, spawanie łukiem krytym płaszczy i den za pomocą spawarki automatycznej, wiercenie otworów dla rury kotłowej ø 51 mm metodą frezowania z kolejnymi otworami radełkowanymi, co przy zwijaniu rury w bęben podczas montażu kotła DE-16-14 GM zapewnia pewniejsze połączenie podczas sprawdzania próby hydraulicznej DE- 16 14 Kocioł GM. Kontrolę spawów zapewnia diagnostyka ultradźwiękowa korpusu kotła DE-16 14 GM. Jako wyrób gotowy bęben kotła DE-4 jest opatrzony i ostemplowany numerem seryjnym, ostemplowany certyfikatem i pozwoleniem na użytkowanie „ROSTEKHNADZOR”. Do kontroli bębnów kotłów DE i znajdujących się w nich urządzeń, a także do czyszczenia rur za pomocą rolek, w tylnych dnach znajdują się włazy; kotły DE-16 i DE-10 z długim bębnem mają kolejny otwór w przednim dnie górnego bębna.

Korpus kotła DE-16 o ciśnieniu roboczym 1,4 MPa wykonany jest ze stali 16GS, 09G2S o grubości ścianek odpowiednio 13 i 22 mm. Technologia wykonania walców kotła DE-16-14 jest zbliżona do oryginalnej technologii fabrycznej; cięcie blachy, obróbka krawędzi blachy do spawania, walcowanie blach za pomocą rolek w celu uzyskania płaszcza przyszłego bębna kotła DE-16 14 GM, spawanie łukiem krytym płaszczy i den za pomocą spawarki automatycznej, wiercenie otworów dla rury kotłowej ø 51 mm metodą frezowania z kolejnymi otworami radełkowanymi, co przy zwijaniu rury w bęben podczas montażu kotła DE-16-14 GM zapewnia pewniejsze połączenie podczas sprawdzania próby hydraulicznej DE- 16 14 Kocioł GM. Kontrolę spawów zapewnia diagnostyka ultradźwiękowa korpusu kotła DE-16 14 GM. Jako wyrób gotowy bęben kotła DE-4 jest opatrzony i ostemplowany numerem seryjnym, ostemplowany certyfikatem i pozwoleniem na użytkowanie „ROSTEKHNADZOR”. Do kontroli bębnów kotłów DE i znajdujących się w nich urządzeń, a także do czyszczenia rur za pomocą rolek, w tylnych dnach znajdują się włazy; kotły DE-16 i DE-10 z długim bębnem mają kolejny otwór w przednim dnie górnego bębna.

W górnej części górnego bębna kotła DE-16-14 przyspawane są rury do zainstalowania zaworów bezpieczeństwa, głównego zaworu parowego lub zasuwy, zaworów do pobierania pary i odprowadzania pary na potrzeby pomocnicze (przedmuch).

W przestrzeni wodnej bębna górnego kotła DE-16 znajduje się rura zasilająca, a w przestrzeni parowej bębna urządzenie oddzielające parę. Dolny bęben kotła DE-16 14 GM zawiera rurę perforowaną do przedmuchu, urządzenie do podgrzewania bębna podczas rozpalania (dla kotłów o wydajności 16 t/h i większej) oraz armaturę do spuszczania wody.

Do monitorowania poziomu wody w górnym bębnie kotła DE-16 zainstalowano dwa wskaźniki poziomu.

Na przednim dnie górnego bębna kotła DE-16 znajdują się dwie armatury do wybierania impulsów poziomu wody dla automatyki kotła.

2.5. Kocioł automatyczny DE-16-14 GM

Funkcje automatyki kotła:

1.Pomiar i sygnalizacja: kocioł automatyczny DEV-16 14 GM wykorzystujący sygnalizację świetlną i dźwiękową w przypadku odbiegania parametrów technologicznych od normy.

2. Rozpalanie i wyłączanie kotła: automatyka kotła wodnego DE-16 14 GM automatycznie rozpala i zatrzymuje kocioł, bez udziału personelu konserwacyjnego, co spełnia wymagania przepisów PB 12-529-03.

3. Regulacja procesu spalania: automatyczna regulacja dopływu paliwa do paleniska kotła w zależności od temperatury wody opuszczającej kocioł;

4. Wylot: automatyka kotła DEV 16 14 GM zapewnia regulację podciśnienia w palenisku kotła, stosunku paliwa do powietrza za pomocą MEO lub przetwornic częstotliwości zamontowanych na wentylatorze (VDN) i oddymiaczu (SD).

5. Zabezpieczenie: automatyka kotła wodnego DE-16 14 GM zapewnia zatrzymanie kotła w przypadku zmiany określonych parametrów technologicznych:

● gdy wzrasta temperatura wody na wylocie kotła,

● gdy spada ciśnienie powietrza,

● w przypadku wystąpienia odchylenia ciśnienia gazu przed palnikiem,

● gdy zmniejsza się podciśnienie w palenisku kotła,

● gdy na wylocie kotła występuje różnica ciśnienia wody,

● gdy spada ciśnienie paliwa przed palnikiem,

● gdy zmniejsza się przepływ wody przez kocioł,

● gdy płomień palnika zgaśnie,

● w przypadku zaniku napięcia w obwodach zabezpieczających,

● w przypadku awaryjnego zatrzymania wentylatora i oddymiacza,

6.Pomiar i sygnalizacja: Kocioł automatyczny DEV-16-14 GM zapewnia pomiar i sygnalizację parametrów pracy kotła:

● ciśnienie wody na wlocie kotła;

● ciśnienie wody na wylocie kotła,

● temperatura wody na wejściu do kotła,

● temperatura wody opuszczającej kocioł,

● ciśnienie powietrza przed palnikiem,

● próżnia w palenisku kotła,

● przepływ wody przez kocioł,

● temperatura spalin.

7. Sterowanie „górnego poziomu” (opcjonalnie): przy wyposażeniu systemu automatyki kotła wodnego DE 16 14 GM w sterowanie „górnego poziomu” jest ono realizowane;

● prezentacja informacji o pracy kotła na monitorze komputera w formie diagramów mnemonicznych i wykresów,

● sterowanie kotłem,

● archiwizacja i rejestracja parametrów.

W systemie automatyki kotła DEV-16-14 GM, zgodnie z wymaganiami PB 10-574-03, zainstalowany jest rejestrator elektroniczny - czterokanałowy „Termodat17M5”, który rejestruje pierwotną przyczynę wypadku.

Oszczędzacz wody

Ekonomizery żeliwne

Ekonomizer wody to rurowy wymiennik ciepła, w którym woda zasilająca przed wejściem do kotła jest podgrzewana do temperatury 30 - 40 o C poniżej temperatury wrzenia, aby zapobiec tworzeniu się pary i uderzeniom hydraulicznym w jej wnętrzu. Ogrzewanie następuje w wyniku ciepła gazów spalinowych, zwiększając w ten sposób wydajność kotła.

Modyfikacje

Przykładowy symbol ekonomizerów żeliwnych:

EB1-300I(P) – ekonomizer z jedną kolumną, o powierzchni grzewczej 300 m2 i czyszczeniu pulsacyjnym gazem (I) lub parą (P).

Rys. 1. Blokowy jednokolumnowy ekonomizer wody żeliwny.

Rys. 1. Blokowy jednokolumnowy ekonomizer wody żeliwny.

A – przekrój podłużny; B – przekrój; 1 – amortyzator; 2 – urządzenie nadmuchowe; 3 – rury żeliwne ożebrowane; 4 – kanał gazowy.

W kotłach parowych temperatura ściany odbierającej ciepło w całym urządzeniu jest prawie taka sama i nieznacznie przekracza temperaturę wrzenia. Wraz ze wzrostem ciśnienia pary wzrasta temperatura ścianek, co powoduje wzrost temperatury gazów spalinowych. Wypuszczanie do atmosfery gazów o tak wysokiej temperaturze jest nieracjonalne. Do urządzeń zaprojektowanych w celu rozwiązania tego problemu zaliczają się ekonomizery.

Ekonomizery blokowe żeliwne stosowane są jako tylne powierzchnie grzewcze stacjonarnych kotłów parowych typu DE, KE i DKVR.

Ekonomizery instalowane są pojedynczo na kotle lub w grupie kotłów niskociśnieniowych (do 2,4 MPa) i małej mocy i można je odłączyć od kotłów zarówno poprzez drogę gazową, jak i wodną.

Ekonomizery tego typu wykonane są z żeliwnych rur żebrowanych z kołnierzami, które są połączone ze sobą za pomocą żeliwnych rolek (łuków). Długość żeliwnych rurek ekonomizera wynosi 2 lub 3 m, średnica rur wynosi 76x8 mm, kołnierz łączący jest kwadratowy o wymiarach 150 x 150 mm. Całkowita powierzchnia grzewcza rury wynosi odpowiednio 2,95; 4,49 m2.

Ryż. 2. Części żeliwnego ekonomizera wody.

A– rura żebrowana; B– łączenie rur za pomocą wałka (łuku).

Liczbę rur w pakiecie w płaszczyźnie poziomej ustala się na podstawie prędkości produktów spalania, zwykle w przedziale 6-9 m/s; liczba poziomych rzędów zależy od wymaganej całkowitej powierzchni grzewczej.

Woda przepływa sekwencyjnie przez wszystkie rury od dołu do góry, a produkty spalania przechodzą przez szczeliny między żebrami rur od góry do dołu. Dzięki takiemu wzorowi ruchu wody (podnoszenia) zapewnione jest lepsze usuwanie pęcherzyków powietrza. W celu usunięcia ewentualnych osadów powierzchnie zewnętrzne ekonomizerów okresowo przedmuchuje się parą (P) lub sprężonym powietrzem (czyszczenie impulsem gazowym (G)) za pomocą dmuchaw.

Ryż. 5. Ruch wody i produktów spalania w ekonomizerze.

Aby zapewnić niezawodną pracę, na wlocie i wylocie zainstalowano niezbędną armaturę - zawory bezpieczeństwa i zawory odcinające, termometry, manometr, zawór spustowy, zawór zwrotny, a w górnym punkcie ekonomizera - tłoki do usuwania powietrza.

Ryż. 6. Schemat podłączenia ekonomizera żeliwnego.

Ryż. 6. Schemat podłączenia ekonomizera żeliwnego.

1 – korpus kotła;

2 – zawór odcinający;

3 – zawór zwrotny;

4 – zawór na linii tłocznej; 5 – zawór bezpieczeństwa; 6 – zawór odpowietrzający; 7 – żeliwny ekonomizer wody; 8 – zawór spustowy.

Ekonomizery żeliwne dostarczane są albo w postaci oddzielnych części do montażu na miejscu, albo w postaci przenośnych bloków w lekkiej wyściółce z wyściółką metalową.

Ekonomizery EB2-94I(P) - EB2-236I(P) dostarczane są w jednym bloku, EB1-300I(P) i EB1-330I(P) - w dwóch blokach, EB1-646I(P) i EB1-808I(P) ) - w trzech blokach.

Zaleta ekonomizerów żeliwnych: zastosowanie żeliwa w powierzchniach grzewczych i elementach łączących znacznie zwiększa żywotność ze względu na jego odporność na korozję, zarówno na powierzchniach wewnętrznych, jak i zewnętrznych.

Kocioł parowy DE-16-14 GM-O (DE-16-14-225 GM-O)* to kocioł, którego głównymi elementami są bęben górny i dolny, palenisko utworzone przez osłonięte ściany, palnik i wiązka pionowych rur pomiędzy bębnami. Są to kotły wodno-rurowe pionowe gazowo-olejowe przeznaczone do wytwarzania pary nasyconej poprzez spalanie gazu ziemnego, oleju opałowego, lekkiego paliwa ciekłego na potrzeby technologiczne przedsiębiorstw przemysłowych, instalacji grzewczych, wentylacyjnych i zaopatrzenia w ciepłą wodę.

Objaśnienie nazwy kotła DE-16-14GM-O (DE-16-14-225GM-O)*:

DE – typ kotła; 16 - produkcja pary (t/h); 14 – bezwzględne ciśnienie pary (kgf/cm2); GM - kocioł na paliwo gazowe/paliwo płynne (olej napędowy i opałowy, opałowy, olej opałowy, olej); 225 – temperatura pary przegrzanej, °C (w przypadku braku liczby – para nasycona); O - kocioł dostarczany z obudową i izolacją.

Cena: 5 298 200 rubli, 5 557 800 rubli (*)