Zawiesia rusztowania. Schematy zawiesi dla różnych rodzajów ładunków. Specjalne metody zawiesi rurowych

TYPOWA KARTA TECHNOLOGICZNA

ZAWIESANIE ŁADUNKÓW W RÓŻNYM CELU

I. ZAKRES

I. ZAKRES

1.1. Typowa mapa technologiczna (zwana dalej TTK) to kompleksowy dokument regulacyjny, który ustala, zgodnie z konkretną technologią, organizację procesów pracy przy budowie konstrukcji przy użyciu najnowocześniejszych środków mechanizacji, postępowych projektów i metod wykonywania praca. Są przeznaczone do przeciętnych warunków pracy. TTK jest przeznaczone do wykorzystania przy opracowywaniu Projektów Wykonania Robót (PPR), innej dokumentacji organizacyjno-technologicznej, a także w celu zaznajomienia (szkolenia) pracowników oraz pracowników inżynieryjno-technicznych z zasadami wykonywania prac przy podwieszaniu ładunków do różne cele.

1.2. Ta mapa zawiera instrukcje dotyczące organizacji i technologii pracy przy zawieszaniu ładunku do różnych celów, racjonalnych środków mechanizacji, danych dotyczących kontroli jakości i odbioru pracy, wymagań bezpieczeństwa przemysłowego i ochrony pracy w produkcji pracy.

1.3. Ramy regulacyjne dla opracowania map technologicznych to: SNiP, SN, SP, GESN-2001 ENiR, normy produkcyjne dotyczące zużycia materiałów, lokalne progresywne normy i ceny, normy dotyczące kosztów pracy, normy zużycia materiałów i zasobów technicznych .

1.4. Celem powstania KT jest opisanie rozwiązań dotyczących organizacji i technologii produkcji zawiesi towarów o różnym przeznaczeniu w celu zapewnienia ich wysokiej jakości, a także:

- redukcja kosztów robót;

- skrócenie czasu budowy;

- zapewnienie bezpieczeństwa wykonywanej pracy;

- organizacja pracy rytmicznej;

- racjonalne wykorzystanie zasobów pracy i maszyn;

- ujednolicenie rozwiązań technologicznych.

1.5. Na podstawie TTC, w ramach PPR (jako obowiązkowych elementów Projektu Wykonania Pracy), opracowywane są schematy przepływu pracy (RTC) do wykonywania niektórych rodzajów ładunków zawiesiowych do różnych celów. Robocze mapy technologiczne opracowywane są na podstawie map standardowych dla specyficznych warunków danej organizacji budowlanej, z uwzględnieniem jej materiałów konstrukcyjnych, warunków naturalnych, dostępnego parku maszynowego i materiałów budowlanych, związanych z warunkami lokalnymi. Robocze mapy technologiczne regulują środki wsparcia technologicznego oraz zasady realizacji procesów technologicznych w produkcji pracy. Cechy konstrukcyjne zawiesia ładunku do różnych celów są każdorazowo określane w projekcie roboczym. Skład i szczegółowość materiałów opracowanych w RTK ustala właściwa organizacja wykonawcza wykonawstwa, na podstawie specyfiki i zakresu wykonywanych prac.

Schematy pracy są przeglądane i zatwierdzane w ramach PPR przez kierownika Generalnego Wykonawcy w porozumieniu z organizacją Zamawiającego, Dozorem Technicznym Zamawiającego.

1.6. Mapa technologiczna przeznaczona jest dla majstrów, majstrów i majstrów wykonujących prace przy podwieszaniu ładunków różnego przeznaczenia, a także pracowników dozoru technicznego Zleceniodawcy i przeznaczona jest do specyficznych warunków wykonywania prac w III strefie temperaturowej.

II. POSTANOWIENIA OGÓLNE

2.1. Mapa technologiczna została opracowana dla zestawu prac dotyczących zawiesi ładunku o różnym przeznaczeniu.

2.2. Prace przy podwieszaniu ładunku o różnym przeznaczeniu wykonywane są na jednej zmianie, czas pracy podczas zmiany wynosi:

Gdzie 0,06 to współczynnik obniżenia wydajności ze względu na wydłużenie czasu pracy zmiany z 8 godzin do 10 godzin.

2.3. Zakres prac konsekwentnie wykonywanych przy zawieszaniu ładunków o różnym przeznaczeniu obejmuje:

- dobór urządzeń do obsługi ładunków;

- zawieszanie ciężarów i mocowanie szelek.

2.4. Mapa technologiczna przewiduje wykonanie pracy przez zintegrowane łącze zmechanizowane z dźwig samochodowy KS-45717 "Iwanowec"(maksymalna ładowność 25,0 t, długość wysięgnika 21,7 m), jako mechanizm napędowy.

Rys.1. Żuraw samochodowy KS-45717

Rys.2. Tabela udźwigu żurawia w zależności od obecności i zasięgu wysięgnika

2.5. Prace przy zawieszaniu ładunku do różnych celów należy wykonywać, kierując się wymaganiami następujących dokumentów regulacyjnych:

- SP 48.13330.2011. Organizacja budowy;

- SNiP 12-03-2001. Bezpieczeństwo pracy w budownictwie. Część 1. Wymagania ogólne;

- SNiP 12-04-2002. Bezpieczeństwo pracy w budownictwie. Część 2. Produkcja budowlana;

- RD 11-05-2007. Procedura prowadzenia ogólnego i (lub) specjalnego dziennika do rejestrowania wykonania pracy podczas budowy, przebudowy, remontu obiektów budowy kapitału;

- PB 10-14-92*. Zasady budowy i bezpiecznej eksploatacji dźwigów;

________________

* PB 10-14-92 stracił ważność wraz z wejściem w życie "Zasad projektowania i bezpiecznej eksploatacji dźwigów" (PB 10-382-00).

- DR 10-33-93. Zawiesia cargo ogólnego przeznaczenia. Wymagania dotyczące urządzenia i bezpiecznej obsługi;

- GOST 25573-82. Zawiesia liny ładunkowe dla budownictwa.

III. ORGANIZACJA I TECHNOLOGIA WYKONYWANIA PRACY

3.1. Zgodnie z SP 48.13330.2001 „Organizacja budowy”, przed rozpoczęciem czynności rozładunkowych i załadunkowych na obiekcie Wykonawca zobowiązany jest do uzyskania od Klienta dokumentacji projektowej oraz pozwolenia na wykonanie robót budowlano-montażowych w przewidziany sposób. Praca bez pozwolenia jest zabroniona.

3.2. Przed rozpoczęciem operacji załadunku i rozładunku konieczne jest przeprowadzenie szeregu czynności organizacyjnych i technicznych, w tym:

- wyznaczyć osoby odpowiedzialne za jakość i bezpieczne wykonywanie pracy;

- instruktaż członków zespołu bezpieczeństwa;

- ustanowienia tymczasowej inwentaryzacji pomieszczeń domowych do przechowywania materiałów budowlanych, narzędzi, inwentarza, pracowników ogrzewania, jedzenia, suszenia i przechowywania odzieży roboczej, łazienek itp.;

- zorganizować tymczasowe przejścia i wejścia na teren załadunku;

- przygotować bazę terenu pod montaż dźwigu;

- zapewnić pracownikom narzędzia i sprzęt ochrony osobistej;

- przygotować miejsca do przechowywania materiałów, inwentarza i innego niezbędnego sprzętu;

- zabezpieczyć miejsce załadunku znakami ostrzegawczymi podświetlanymi w nocy;

- wyposażyć obszar załadunku w sprzęt przeciwpożarowy i sygnalizacyjny;

- sporządzić akt gotowości obiektu do produkcji pracy;

- uzyskać zezwolenia na wykonywanie prac od nadzoru technicznego Klienta.

3.3. Przed rozpoczęciem operacji załadunku i rozładunku konieczne jest:

- przeprowadzenie badań technicznych urządzeń do obsługi ładunku;

- przeprowadzanie uboju urządzeń do obsługi ładunku;

- sprawdzić kompletność urządzeń do obsługi ładunku.

3.3.1. W trakcie badania technicznego zawiesia muszą być poddane zewnętrznej kontroli i badaniu przy obciążeniu 1,25 raza większym niż ich nośność znamionowa.

Zawiesia, które po wyprodukowaniu przeszły testy odbiorcze w zakładzie produkcyjnym, nie podlegają wstępnemu badaniu technicznemu.

Uszkodzone zawiesia stwierdzone podczas oględzin lub badań technicznych są usuwane z pracy do czasu wykonania naprawy.

Wyniki oględzin zawiesi są rejestrowane w rejestrze i oględzinach. (Formularz dziennika znajduje się w dodatku 5, RD 10-33-93).

3.3.2. Zrzucenie lin i zawiesi łańcuchowych należy przeprowadzić zgodnie z wymaganiami art. 7.3.28 Przepisów budowy i bezpiecznej eksploatacji dźwigów.

Odrzucanie pierścieni, pętli i haczyków odbywa się:

- w obecności pęknięć;

- gdy powierzchnia elementów jest zużyta lub miejscowe wgniecenia prowadzące do zmniejszenia pola przekroju o 10%;

- w obecności deformacji szczątkowych, prowadzących do zmiany wielkości początkowej elementu o więcej niż 5%.

Zawiesia nie mogą działać:

- posiadanie wad określonych powyżej;

- w przypadku braku lub uszkodzenia metki;

- ze zdeformowanymi naparstkami lub ze zużyciem tych ostatnich ze spadkiem początkowych wymiarów przekroju o ponad 15%;

- z pęknięciami na tulejach zaciskanych lub gdy rozmiar tych ostatnich różni się o więcej niż 10% od oryginału;

- ze śladami przemieszczenia liny w oplocie lub tulejach;

- z uszkodzonymi lub brakującymi oplotami lub innymi elementami zabezpieczającymi w obecności wystających końców drutu w miejscu oplotu;

- z haczykami bez zamków bezpieczeństwa.

Producent musi zagwarantować zgodność zawiesi z wymaganiami RD 10-33-93, pod warunkiem przestrzegania przez konsumenta warunków przechowywania i eksploatacji.

3.3.3. Zestaw zawiesia powinien zawierać:

- zawiesie z tabliczką znamionową;

- paszport.

Etykieta musi wskazywać:

- numer seryjny zawiesia zgodnie z systemem numeracji producenta;

- udźwig zawiesia;

- data testu (miesiąc, rok).

Sposób mocowania zawieszki znakującej musi zapewniać jej bezpieczeństwo do końca pracy zawiesia.

Na każdym elemencie i uchwycie zawiesia w miejscu wyznaczonym do znakowania metodą stemplowania lub uderzenia należy zastosować:

- nazwa producenta lub jego znak towarowy;

- symbol elementu lub wychwytu zgodnie z systemem producenta;

- numer seryjny zgodnie z systemem numeracji producenta lub numer partii.

3.3.4. Okres gwarancji na zawiesia linowe do pracy jednozmianowej wynosi 3 miesiące od daty uruchomienia, na zawiesia łańcuchowe - 18 miesięcy.

3.3.5. Zakończenie prac przygotowawczych jest odnotowywane w General Journal of Works (Zalecany formularz znajduje się w RD 11-05-2007).

3.4. Urządzenia do załadunku i rozładunku rur stalowych

3.4.1. Służy do załadunku i rozładunku rur stalowych za pomocą żurawia samochodowego trawersy

(patrz rys.3) i uchwyty końcowe

(patrz rys. 4) różne nośności i dla różnych średnic rur. Aby zapobiec uszkodzeniu końców rur, haki podnoszące trawersów i chwytaki są wyposażone w wykładziny kaprolonowe. Oprawy należy sprawdzić pod kątem wyszczerbień i zniekształceń na uchwytach końcowych, które stykają się z rurą.

Rys.3. Schemat trawersu TRV-162 o nośności 16,0 t

1 - zdejmowana część belki; 2 - belka trawersowa; 3 - kolczyk; 4 - haki do zawieszania zawiesi podczas pracy z różnymi długościami rur; 5 - proca z hakiem

Rys.4. Schemat uchwytu końcowego ZT-1422 o udźwigu 9,0 t

1 - kolczyk; 2 - proca; 3 - hak; 4 - policzki; 5 - wspornik; 6 - dolna podszewka kaprolonu; 7 - górna podszewka z kaprolonu; 8 - zawleczka; 9 - pięta

3.4.2. Suwnice do układania rur wyposażone w montaż ręczników

(patrz rys.5) lub szczypce

(patrz rys.6).

Rys.5. Schemat miękkiego ręcznika PM-1428R o nośności 63,0 ton

1 - ręcznik; 2 - osie bujaka; 3 - rocker; 4 - oś do zawieszenia na haku dźwigu

Rys.6. Schemat chwytu kleszczowego ZTA-102 o udźwigu 28,0 t

1 - kolczyk; 2 - link; 3 - mechanizm mocowania; 4 - dźwignia; 5 - ciało; 6 - oś; 7 - stopa; 8 - oś stóp

3.4.3. Używane urządzenia podnoszące muszą mieć markę i etykietę wskazującą udźwig i datę badania. W takim przypadku konieczne jest stosowanie tylko takich urządzeń, które są przeznaczone do pracy z rurami o określonej średnicy, a w trakcie pracy monitorują ich stan.

3.4.4. Osoby, które muszą monitorować pracę maszyn i mechanizmów, powinny okresowo kontrolować urządzenia do obsługi ładunku podczas pracy:

- co 10 dni - zawiesia;

- co 6 miesięcy - trawersy.

3.4.5. Urządzenia podnoszące do podnoszenia rur muszą zapobiegać samoczynnemu odczepieniu się i zapewniać stabilność ładunku podczas podnoszenia.

Do zaczepiania i mocowania (zawieszania) ładunku na haku maszyny podnoszącej należy wyznaczyć zawiesia. Inni pracownicy (żeglarze, instalatorzy itp.) przeszkoleni w zawodzie procarza w sposób określony przez Gosgortekhnadzor Rosji mogą zostać dopuszczeni jako procarze.

3.4.6. Stosowane urządzenia do przenoszenia ładunku muszą być przeznaczone wyłącznie do pracy z rurami o tej średnicy. Zawieszanie rur podczas rozładunku jest wykonywane przez certyfikowanych procarzy.

3.5. Do podnoszenia konstrukcji budowlanych stosuje się różnego rodzaju urządzenia podnoszące w postaci elastycznych lin stalowych, różne układy trawersów, chwytaki mechaniczne i podciśnieniowe. Urządzenia chwytające ładunek powinny zapewniać proste i wygodne podwieszanie i odwieszanie elementów, pewne zaczepienie lub uchwycenie, z wykluczeniem możliwości swobodnego odczepiania i spadania ładunku. Urządzenia chwytające ładunek muszą być testowane z próbnym obciążeniem statycznym lub dynamicznym przekraczającym ich nośność z tabliczki znamionowej.

3.5.1. Elastyczne zawiesia

wykonane z lin stalowych. Wykorzystywane są przy podnoszeniu lekkich słupów, belek, płyt, paneli ściennych, kontenerów itp. Zawiesia są uniwersalne i lekkie w zależności od przeznaczenia technologicznego – jedno-, dwu-, cztero- i sześciobranżowe (rys. 4). Zawiesia uniwersalne wykonane są w postaci pętli zamkniętych o długości 6...15 m, wykonane z linek o średnicy 18...30 mm, zawiesi lekkie - z linek o średnicy 12...20 mm. Na końcach zakładane są pętle na kausze, haczyki lub karabińczyki. Wybierz udźwig zawiesia w zależności od ciężaru zespołu montażowego.

Rys.7. Elastyczne zawiesia wykonane z lin stalowych

A - elastyczne zawiesia; b - lina dwugałęziowa; w - lina czteroramienna; 1 - uniwersalna chusta; 2, 3 - lekkie z haczykiem i pętelką; 4 - karabinki

3.5.2.

Trawersy

wykonywane w formie metalowych belek lub trójkątnych spawanych kratownic. Na końcach dolnego pasa instalowane są bloki, przez które przechodzą zawiesia. Ten system zawieszenia zawiesi zapewnia równomierne przenoszenie sił na wszystkie punkty chwytu. Trawersy podnoszą długie konstrukcje. Zawieszenie można wykonać w dwóch lub czterech punktach. Trawersy przestrzenne służą do podnoszenia dużych konstrukcji, a trawersy z systemem wyważania służą do podnoszenia ciężkich elementów z przesuniętym środkiem ciężkości. Na trawersie można zamontować lekkie zawiesia i chwytaki.

Rys.8. Wzory trawersów:

A - belka; b - konsola; w - przestrzenny; 1 - zawieszenie; 2 - elastyczne pręty; 3 - belka; 4 - wspornik do zawieszenia na haku ładunkowym; 5 - blok

3.5.3.

uchwyty

przeznaczone są do bezpętlowego podnoszenia montowanych elementów. Strukturalnie chwytaki są mechaniczne, elektromagnetyczne i podciśnieniowe.

Za pomocą uchwytów mechanicznych konstrukcja jest utrzymywana przez sprzężenie cierne, zaciśnięcie lub podniesienie wystających części.

Uchwyty elektromagnetyczne opierają się na trzymaniu struktur przewodzących polem magnetycznym. Takie uchwyty znajdują zastosowanie głównie przy montażu oraz załadunku i rozładunku konstrukcji blaszanych.

Chwytaki próżniowe służą do podnoszenia cienkościennych konstrukcji płaskich. Konstrukcja jest utrzymywana przez siły spowodowane rozrzedzeniem powietrza.

Ryc.9. Konstrukcje chwytaków do bezpętlowego mocowania elementów:

a- uchwyt cierny do zawiesi; b- uchwyt mechaniczny do podnoszenia belek; w- urządzenie do zawieszania płyt; G- chwytak widłowy do montażu płyt żebrowych; d- urządzenie do zawiesi; mi- uchwyt tulei zaciskowej; dobrze- chwyt kleszczowy; h- trawers z uchwytami próżniowymi;

1 - zamontowany element konstrukcyjny; 2 - belka chwytna cierna; 3 - trawers; 4 - uchwyt mechaniczny; 5 - gwintowany wspornik; 6 - zatrzask; 7 - element widelca; 8, 9 - system prętów do mocowania; 10 - wkładka klinowa; 11 - tuleja cierna; 12 - chwyt cęgowy; 13 - manometr; 14 - pompa próżniowa; 15 - trawers próżniowy; 16 - komora próżniowa

3.6. Prace związane z zawiesiami ładunków obejmują następujące operacje:

- przemieszczenie żurawia i zainstalowanie go w pozycji roboczej na wszystkich dostępnych wysięgnikach;

- przygotowanie towaru do procy;

- dobór wymiennych urządzeń do obsługi ładunków;

- zawieszenie urządzeń do obsługi ładunku na haku;

- oględziny i zawiesia ładunku oraz w razie potrzeby zamocowanie linek odciągowych (dla ładunków długich);

- nadawanie sygnałów operatorowi dźwigu;

- załadunek i rozładunek ładunku z podnoszeniem lub opuszczaniem oraz obracaniem wysięgnika żurawia;

- układanie wykładzin i uszczelek konstrukcji lub części;

- zawieszenie ładunku, odpięcie szelek.

3.6.1. W miejscu wyznaczonym przez PPR, na przygotowanym terenie, osoba odpowiedzialna za bezpieczne wykonywanie pracy dźwigami sprawdza poprawność zamontowania dźwigu we wskazanym miejscu, a następnie dokonuje wpisu w dzienniku obserwacji operatora dźwigu o zezwoleniu na wykonywać pracę, składając swój podpis. Sprawdza również poprawność montażu znaków bezpieczeństwa na granicy strefy zagrożenia z eksploatacji żurawia oraz układu współrzędnych ochrony.

3.6.2. Zawieszanie urządzeń podnoszących na haku dźwigu i zdejmowanie ich z haka (patrz rys. 10) wykonuje pracownik wykonujący prace dźwigowe w następującej kolejności:

- sprawdza sprawność procy 1

, badając go od korpusów przeładunkowych do wspornika pierścieniowego;

- dwiema rękami bierze nawias klamrowy 4

, podnosi go, ciągnąc za sobą gałęzie procy i zakłada na hak 2

dźwig;

- sprawdza poprawność odbioru w porównaniu ze schematem;

- obiema rękami lekko unosi nosidło za klamrę kółkową i zdejmuje ją z haka;

- kładzie procę na stole.

Rys.10. Schemat zawieszenia urządzeń przeładunkowych na haku dźwigu

1 - liny (wsporniki); 2 - hak; 3 - zatrzask; 4 - nawias pierścieniowy

3.6.3. Przygotowanie towaru do podwieszenia i dobór sprzętu dźwigowego odbywa się w następującej kolejności:

- proca zbliża się do prefabrykowanej konstrukcji i sprawdza, czy jej jakość jest zgodna z normami tabeli tolerancji (czystość powierzchni, ilość betonu i pęknięć, przydatność pętli montażowych i ich gotowość do zawieszenia, obecność zagiętych wylotów zbrojenia, zwisanie betonu na elementach metalowych osadzonych w rowkach oraz w gniazdach na pętle montażowe). Jeśli liczba defektów przekracza normę, element jest odrzucany;

- w razie potrzeby wykonuje: prostowanie zagiętych wylotów prętów zbrojeniowych kluczem do zbrojenia górnego, szpachlowaniem i młotkiem usuwa ubytki betonu, dodatkowo czyści wtopione części szczotką metalową, szczotką czyści brud i lód, skrobanie skrobakiem, zamiata miotłą;

- sprawdza oznakowanie;

- wg tabel określa masę konstrukcji;

- w zależności od masy konstrukcji i schematu zawiesi dobiera urządzenie podnoszące;

- podchodzi do stołu z urządzeniami podnoszącymi i za pomocą stołów wybiera zawiesia;

- na etykiecie sprawdza zgodność wybranego środka z masą podnoszonego ładunku;

- zgodnie z tabelą dopuszczalnych wad sprawdza przydatność produktu do pracy.

3.6.4. Zawieszanie i podnoszenie konstrukcji prefabrykowanych odbywa się w następującej kolejności:

- proca unosi się na platformę, na której leżą bieg, belka itp. ładunek;

- daje sygnał kierującemu dźwigiem, aby przyniósł zawiesia na miejsce zawiesi;

- naprzemiennie wprowadza oba haki zawiesia w ujście pętli montażowych od zewnątrz części w kierunku jej środka ciężkości, aby zapobiec opuszczeniu zamka zabezpieczającego do wnętrza haka;

- oddala się od konstrukcji, sprawdza poprawność podwieszenia i daje operatorowi żurawia sygnał do naciągnięcia zawiesi;

- sprawdza jakość zawiesia i schodzi z pomostu;

- daje sygnał kierującemu dźwigiem do podniesienia konstrukcji o 20...30 cm;

- podnosi się na platformę i jeszcze raz sprawdza zawiesie, napięcie zawiesi;

- wydaje operatorowi dźwigu polecenie podniesienia ładunku na wysokość 1,0 m;

- po krótkiej przerwie (20...30 sek.) sygnalizuje operatorowi dźwigu konieczność opuszczenia ładunku;

- na wysokości 20 ... 30 cm od powierzchni platformy, na polecenie pracownika wykonującego prace dźwigowe, operator dźwigu zatrzymuje konstrukcję;

- wznosi się na platformę, orientuje i ustawia konstrukcję na miejscu;

- daje sygnał kierującemu dźwigiem, aby poluzował zawiesia;

- usuwa haki zawiesia z pętli montażowych;

- wydaje polecenie kierowcy dźwigu, aby podniósł zawiesia i odłożył je na bok (podnieść na wysokość 1,0 m). Podczas podnoszenia należy upewnić się, że haki nie przylegają do pętli i wystających części prefabrykatu oraz zapobiegają kołysaniu się zawiesi;

- procarze przyjmują ładunek na wysokości do 1,0 m od poziomu terenu (gruntu), ustawiają go zgodnie ze schematem składowania a starszy procarz daje sygnał operatorowi dźwigu, aby opuścić ładunek tak, aby niższy część obciążenia z poziomu składowiska na wysokości do 0,4-0,5 m;

- po upewnieniu się, że ładunek jest prawidłowo zorientowany nad miejscem składowania (stosem), procarz daje sygnał operatorowi dźwigu, aby opuścił ładunek na platformę. Ramiączka pozostają napięte. Kiedy ładunek jest opuszczony i procarz jest przekonany, że ładunek jest w stabilnej pozycji, procarz daje sygnał operatorowi dźwigu, aby poluzował zawiesia;

- następnie procarz rozpina ładunek.

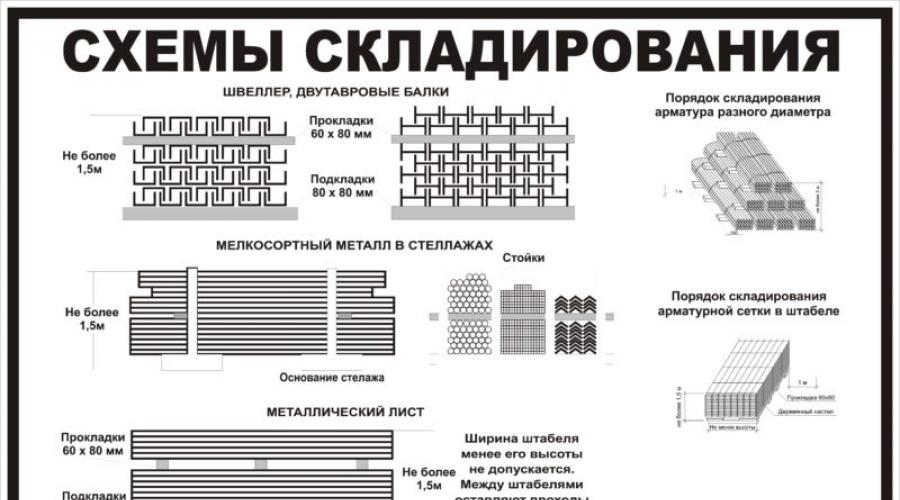

SCHEMATY ZAWIESIE DLA RÓŻNYCH OBCIĄŻEŃ

Rys.11. Konstrukcje zawiesi z elastycznymi zawiesiami:

G- zawiesie z zawiesiem czteroramiennym; d- ten sam, trójciągowy; mi- ten sam, trzyblokowy

Rys.12. Schematy zawiesi dla zespołów rur i produktów

Rys.13. Schematy zawiesi dla zespołów zaworów kulowych

Rys.14. Schematy zawieszenia jednostek dźwigowych z napędem pneumohydraulicznym

Slinger to poszukiwany zawód. Jego zadaniem jest prawidłowe podwieszenie (wiązanie) ładunku, wydawanie poleceń operatorowi dźwigu podczas wykonywania prac olinowania – podnoszenie, przesuwanie, opuszczanie. Praca jest bardzo odpowiedzialna. Od prawidłowego zawiesia zależy przede wszystkim życie ludzi, a także bezpieczeństwo ładunku i wydajność maszyny. Dla bezpiecznego prowadzenia operacji technologicznych procarz wymaga pewnej wiedzy, którą otrzymuje podczas szkolenia z uzyskaniem odpowiedniego certyfikatu.

Lepiej powierzyć wykonanie prac związanych z przemieszczaniem towarów profesjonalistom. Ale szczerze mówiąc, prawie każdy, kto ma prywatny dom lub chatę, pracuje w produkcji, musiał być procarzem. Płyty zostały komuś przyniesione do domu i trzeba je rozładować. Ktoś zamówił cegłę, betonowe ogrodzenie, szambo lub rury. Lub musisz pilnie usunąć kontener lub kiosk z platformy. Sytuacje, w których konieczne jest zaangażowanie się w podwieszanie ładunku dla osoby nieprofesjonalnej, zdarzają się dość często i podstawowa wiedza nigdy nie będzie tu przeszkadzać. Nawet pomimo tego, że w takich przypadkach z reguły operator dźwigu odpowiada za załadunek i rozładunek.

Jakie są ładunki?

Ładunki są klasyfikowane według następujących kryteriów:

Typ (sztuka, luzem, układanie w stosy, ciecz, gaz (w butlach))

- waga (lekki - do 250 kg; ciężki - 0,25-50 ton, bardzo ciężki - powyżej 50 ton)

- wymiary (nadwymiarowe, nadwymiarowe, długie)

Jak prawidłowo wykonać zawiesie ładunku?

Aby wykonać zawiesie, konieczne jest poznanie lub określenie następujących parametrów ładunku: schemat zawiesia, waga.

Schemat procy

Schemat sztaplowania – rysunek wskazujący punkty i sposoby uchwycenia/wiązania ładunku. Przenosi się ją na procę przed rozpoczęciem pracy Zabrania się wykonywania pracy bez zapoznania się ze schematem procy. Oczywiście w warunkach prywatnych schemat zawiesi nie zawsze jest dostępny, a załadunek / rozładunek odbywa się zgodnie ze standardowymi zasadami. Oto kilka typowych wzorów chust:

Przemieszczanie płyt lub bloków budowlanych odbywa się za pomocą uchwytu hakowego na specjalnie przewidziane pętle. Liczba linii musi odpowiadać liczbie pętli, w przeciwnym razie struktura może się zepsuć.

Przemieszczanie ładunków o długości do 2 metrów można wykonać zakładając na pętlę w miejscu jej środka ciężkości jak na rysunku poniżej

Typowy schemat zawiesi dla ładunków długich (kłody, rury, kształtki metalowe) wykonuje się chwytając 2 uniwersalne zawiesia USK na pętlę w odległości od krawędzi ładunku nie większej niż jedna czwarta długości ładunku. zawiesie musi mieć co najmniej trzy czwarte długości ładunku, co zapewnia maksymalny dopuszczalny kąt między zawiesiami mniejszy niż 90 stopni.

Zawieszanie blach odbywa się za pomocą specjalnych zacisków lub uchwytów mimośrodowych. Dopuszcza się wiązanie z zawiesiami uniwersalnymi (np. USK) za pomocą podszewek (np. pręty drewniane kwadratowe, deski)

Zawieszenie sprzętu odbywa się na specjalnie przewidziane olinowanie - śruby oczkowe, czopy, pętle, haki, hipoteki itp.

Waga obciążenia

Waga ładunku jest podana na opakowaniu. Do wykonywania operacji podnoszenia / olinowania używany jest parametr - waga brutto (w opakowaniu). W dokumentach przewozowych można również wskazać wagę ładunku. Informację o wadze produktu lub konstrukcji można uzyskać na stronie producenta lub telefonicznie. Zabronione jest wykonywanie zawiesi o nieznanej masie lub jeśli jest to „martwy ciężar” - zamrożony, zakopany w ziemi, posypany, zakotwiczony itp.

Taśmowanie ładunku

Wiązanie ładunku zapewnia jego chwytanie i przemieszczanie bez użycia elementów osadzonych. Istnieją dwie główne (typowe) metody spinania:

Luźna stylizacja

- „na pętlę”

Pierwsza metoda jest bardziej delikatna dla ładunku i takielunku, ponieważ po prostu mieści się między linami. Można go używać tylko wtedy, gdy jest zagwarantowane, że zawiesia nie będą się poruszać wzdłuż ładunku. Można użyć podkładek dystansowych, aby zapobiec ślizganiu się (przemieszczaniu się wzdłuż ładunku) zawiesi.

Przy wiązaniu ładunku „na pętlę” zaciska się go zawiesiem pod własnym ciężarem. Prawidłowy chwyt ładunku jest niezawodny, ale istnieje możliwość uszkodzenia ładunku i większe zużycie zawiesi.

Przy wiązaniu długich ładunków (rury, blachy, drewno) należy wziąć pod uwagę, że kąt między zawiesiami nie powinien przekraczać 90 stopni. Podczas chwytania ładunku z ostrymi żebrami na rogach umieszcza się specjalne lub improwizowane podkładki, ponieważ istnieje możliwość zerwania zawiesia i upadku ładunku. Możesz użyć kawałka deski lub drewna, gumy o odpowiedniej grubości itp.

Zależność nośności zawiesia od metody wiązania

Nośność zawiesia, która jest wskazana na metce dla warunków standardowych, zmienia się w zależności od metody wiązania ładunku. Zależność jest następująca:

Dokręcanie obciążenia pętlą - minus 20% nośności od wskazanej na etykiecie

- bezpłatne układanie na 2 liniach - plus 100%

- kąt między gałęziami wynosi 45 stopni. - minus 10%

- kąt między gałęziami wynosi 90 stopni. - minus 30%

Jeżeli podczas wiązania wystąpi kilka warunków, które zmieniają nośność, są one sumowane. Np. przy naciąganiu długiego ładunku 2 pętlami pod kątem między gałęziami 45 stopni, dla każdego zawiesia należy zmniejszyć nośność o (20 + 30) 50%.

Hak ładunkowy z zawiesiami gałęziowymi

Przy zawieszaniu ładunku za pomocą zawiesi rozgałęzionych należy przestrzegać następujących zasad:

Rozmiar haka musi pasować do rozmiaru pętli lub śruby oczkowej i swobodnie w nie wchodzić. Włóż haczyk w pętlę, jak pokazano na poniższym rysunku.

- haki zawiesia montuje się od środka ciężkości ładunku

- wszystkie pętle (pierścienie) dostarczone przez producenta ładunku muszą być zaczepione. Jeśli ładunek nie zaczepi się o wszystkie dostarczone części, może zostać uszkodzony lub złamany.

- 90 stopni - maksymalny kąt między liniami

Istnieją trzy główne rodzaje zawiesi - łańcuchowe, linowe i tekstylne. Najbardziej podatne na eksploatacje są tekstylia. Nie zaleca się ich stosowania na mokro na mrozie (lód może spowodować ich zniszczenie), nie wolno ich wystawiać na działanie otwartego ognia, stężonych zasad i kwasów. Aby zapobiec przecięciom, muszą być stosowane bardzo ostrożnie na ładunkach o ostrych krawędziach i zabezpieczone uszczelkami.

Wysoce niepożądane jest wykonywanie prac przy silnych podmuchach wiatru.

Aby wydawać polecenia operatorowi dźwigu, używane są specjalne słowa, które mają następujące oznaczenie:

- "vira" - podniesienie

- „moje” - dolne

- "zając" - stop

Ogromny wybór olinowania w sklepie internetowym KREPKOM - liny, łańcuchy, zawiesia tekstylne, smycze, opaski, kausze, chwytaki, haki i inne produkty.

Pomocne wskazówki

Zawieszanie towarów odbywa się zgodnie ze schematami zawiesi. Do zawieszenia ładunku przeznaczonego do podnoszenia stosuje się zawiesia odpowiadające masie i charakterowi podnoszonego ładunku, biorąc pod uwagę liczbę gałęzi i ich kąt nachylenia; Zawiesia ogólnego przeznaczenia powinny być tak dobrane, aby kąt między gałęziami nie przekraczał 90 ° po przekątnej.

15.7. Urządzenia do obsługi ładunku są dostarczane z marką lub trwale przymocowaną metalową przywieszką wskazującą numer, nośność i datę badania. Zawiesia ogólnego przeznaczenia są oceniane pod kątem 90°, z wyjątkiem zawiesi pierścieniowych i jednocięgnowych, które są oceniane w pozycji pionowej. Przy stosowaniu zawiesi pierścieniowych i jednocięgnowych w zawiesiu w pozycji pochyłej konieczne jest wprowadzenie współczynnika korygującego ich nośność w zależności od kąta nachylenia.

Współczynnik jest określony przez cosinus kąta alfa utworzonego między pochyloną gałęzią procy a pionem. Przy alfa = 15°, 30°, 45° współczynnik wynosi odpowiednio 0,966; 0,866; 0,707.

Przykład. Dwa zawiesia pierścieniowe, każdy o nośności 5 ton, są nachylone do pionu pod kątem 45°, dlatego nośność każdego zawiesia wyniesie 5 tf x 0,707 = 3,535 tf.

15.8. Urządzenia przeładunkowe produkowane dla organizacji zewnętrznych, oprócz marki, są dostarczane z paszportem.

15.9. Na kontenerach (skrzynie na zaprawę, bunkry, kontenery itp.) oprócz specjalnych danych technologicznych wskazane jest ich przeznaczenie, ilość, ciężar własny i ładowność. Bezpieczna eksploatacja kontenerów odbywa się zgodnie z GOST 12.3.010-82. Pojemność kontenera powinna wykluczać możliwość przeciążenia maszyny (dźwigu).

Aby przenieść mieszankę betonową, należy użyć bunkrów (wiader) wykonanych zgodnie z GOST 21807-76 *. Opakowanie, w zależności od przeznaczenia, musi spełniać odpowiednie wymagania prawne.

15.10. Przy zawieszaniu konstrukcji z ostrymi żebrami metodą taśmową konieczne jest zamontowanie przekładek pomiędzy żebrami elementów i liny, aby zabezpieczyć linę przed przetarciami. Uszczelki mocowane są do ładunku lub na stałe przymocowane do zawiesia jako inwentarz.

15.11. Podczas podwieszania haki zawiesi muszą być skierowane od środka ładunku.

15.12. Zabronione jest znajdowanie wadliwych lub niestandardowych kontenerów oraz niesprawnych urządzeń przeładunkowych na budowanym obiekcie.

15.13. Przy opracowywaniu schematów zawiesi ładunkowych należy wziąć pod uwagę położenie ładunku podczas transportu drogowego, przechowywanie ładunku w magazynie na miejscu, instalację i niezbędne przechylanie.

15.14. Na terenie budowy wydzielone jest miejsce do przechowywania urządzeń dźwigowych i kontenerów, gdzie zawiesia są składowane w specjalnych szafach lub skrzyniach gdzie nie spadają opady atmosferyczne, trawersy znajdują się na specjalnych stabilnych stojakach, a kontenery są na wyłożeniach.

15.15. Zawieszanie ładunku ze stosów (metal walcowany, rury, drewno itp.) należy wykonywać w następującej kolejności:

Na najbardziej wysuniętym końcu konstrukcji, znajdującym się w górnym rzędzie, zakłada się pętlę zawiesia pierścieniowego, zawieszoną na haku zawiesia dwu- lub czterocięgnowego;

Proca wycofuje się na bezpieczną odległość i wydaje polecenie podniesienia końca ładunku na wysokość 0,4 - 0,5 m;

Odrzutnik zbliża się do podniesionego ładunku z boku i wnosi pod niego okładziny drewniane o przekroju 100 x 100 mm w odległości 1/4 od jego końców (przy podnoszeniu rur, kłody na okładzinie należy zatrzymywać Załaduj);

Proca wycofuje się na bezpieczną odległość i wydaje polecenie opuszczenia ładunku na wykładzinę i poluzowania zawiesia (bezpieczna odległość oznacza odległość do miejsc znajdujących się poza strefą niebezpieczną na odpowiedniej wysokości podnoszenia. Miejsca te nie powinny znajdować się w strefa niebezpieczna od budowanego budynku);

Odrzutnik zbliża się do ładunku i za pomocą metalowego haka (wykonanego z drutu o średnicy 6 mm) wprowadza zawiesia kółkowe pod ładunek w odległości 1/4 długości ładunku od jego końca, a następnie zdejmuje najpierw zawiesie, a następnie naciąga zawiesia kółkowe połączone z „pętlą” i zakłada je na haki zawiesi dwu- lub czterocięgnowego;

Proca wydaje polecenie podniesienia ładunku na wysokość 20 - 30 cm, upewnia się, że zawiesie jest niezawodne i wydaje polecenie dalszego przesuwania ładunku.

15.16. Podczas wykonywania operacji załadunku i rozładunku w bazach kompletacyjnych, zawiesia drewna układanego luzem należy wykonywać za pomocą chwytaka hydraulicznego lub kleszczy.

15.17. Odwieszanie konstrukcji montowanych w pozycji projektowej należy wykonywać dopiero po ich trwałym lub niezawodnym tymczasowym zamocowaniu.

15.18. Aby uniknąć spontanicznej utraty towaru, kontener ładowany jest 100 mm poniżej jego boków.

15.19. Do montażu konstrukcji na wysokości konieczne jest zastosowanie urządzeń podnoszących ze zdalnym zawiesiem.

15.20. Główne przepisy dotyczące zawiesi są podane na schematach do zawiesi, które są częścią projektu do produkcji robót.

Schematy zawiesi, graficzne przedstawienie sposobów mocowania i zaczepiania ładunków, należy rozdać procarzom i operatorom dźwigów lub wywiesić w miejscach pracy. Właściciel dźwigu lub organizacja obsługująca musi również opracować metody wiązania części i zespołów maszyn poruszanych dźwigami podczas ich montażu, demontażu i naprawy, ze wskazaniem zastosowanych urządzeń, a także sposobów bezpiecznego przechylania ładunków podczas wykonywania takiej operacji za pomocą dźwigu.

Schematy podwieszania i przechylania ładunków oraz wykaz zastosowanych urządzeń do obsługi ładunku należy podać w regulaminie technologicznym. Przemieszczanie ładunku, dla którego nie opracowano schematów zawiesi, musi odbywać się w obecności i pod kierunkiem osoby odpowiedzialnej za bezpieczne wykonywanie pracy dźwigami. Zarządzający portami morskimi i rzecznymi jest zobowiązany do zapewnienia wykonywania operacji załadunku i rozładunku dźwigami zgodnie z zatwierdzonymi przez siebie mapami technologicznymi.

Przykład plakatów bezpieczeństwa dla operacji podnoszenia

Przemieszczanie ładunków to jedna z najbardziej złożonych i odpowiedzialnych czynności w procesie produkcyjnym. W produkcji wszelkiego rodzaju przemysłu najcięższe ładunki są przenoszone za pomocą dźwigów, jednak wiele ładunków nie posiada specjalnych mocowań do transportu, dlatego stosuje się pośrednie elementy podnoszące. Takimi elementami pośrednimi są najczęściej zawiesia linowe i taśmowe. W naszym przedsiębiorstwie produkujemy większość rodzajów zawiesi, które znajdziecie Państwo w katalogu naszej strony internetowej.

Do zawieszenia ładunku przeznaczonego do podnoszenia należy stosować zawiesia ładunkowe odpowiadające masie i charakterowi podnoszonego ładunku, z uwzględnieniem liczby gałęzi i kąta ich nachylenia. Zawiesia ogólnego przeznaczenia powinny być tak dobrane, aby kąt pomiędzy ich odgałęzieniami nie przekraczał 90°. W zależności od rodzaju zawiesia nośność zawiesi jest przeliczana.

Konstrukcje z blachy i drobne elementy stalowe są podnoszone i transportowane na stanowisko pracy za pomocą zacisków i zszywek. Elementy stalowe i żelbetowe (dźwigary, ściągi, płyty stropowe, nadproża) podnoszone są za pomocą specjalnych trawersów, które umożliwiają wielopoziomowe ułożenie montowanych części. Trawersy są niezbędne do równomiernego rozłożenia obciążenia i mogą być zarówno liniowe, jak i przestrzenne, w zależności od rodzaju podnoszonego ładunku. W trakcie działalności naszej firmy dział projektowy opracował dużą ilość gotowych trawersów, które można u nas zamówić.

Do podnoszenia i przenoszenia paczki rur, prętów okrągłych lub kłód stosuje się metodę zawiesia „na pętlę”. Aby to zrobić, jeden koniec zawiesia jest wkręcony w pętlę, a drugi koniec pętli jest umieszczony na haku dźwigu tak, aby podczas podnoszenia pętla była zaciśnięta i mocno trzymała ładunek. Zawieszanie paczki blach odbywa się również za pomocą uniwersalnego dwupętlowego zawiesia na „pętlę”. W wolne pętle wsuwa się haki zawiesia dwucięgnowego, a przy podnoszeniu hakami zawiesia uniwersalne zaciskają paczkę metalu.

Metody zawiesi dla różnych materiałów

Aby zapobiec spadaniu ładunków podczas podnoszenia i przenoszenia ich dźwigami, należy przestrzegać następujących zasad zawiesi:

- podczas wiązania ładunku zawiesia muszą być nałożone na siebie bez węzłów i skręceń. Przy przenoszeniu towarów z ostrymi żebrami przy użyciu zawiesi linowych należy między żebrami a linami umieścić przekładki, aby zabezpieczyć je przed uszkodzeniem.

- końce zawiesia wielocięgnowego, które nie są używane do zahaczania, należy wzmocnić tak, aby podczas przesuwania ładunku za pomocą dźwigu nie było możliwe, aby końce te dotykały spotykanych po drodze obiektów.

- podczas wiązania ładunków za pomocą zawiesi łańcuchowych nie powinno być dozwolone zginanie ogniw na żebrach ładunku.

- przy regularnym stosowaniu zawiesi linowych do wiązania ładunków z zaokrągleniami, których promienie są mniejsze niż 10 średnic lin, zaleca się zmniejszenie dopuszczalnego obciążenia gałęzi zawiesia. Przy zawieszaniu ładunku z jego naciągiem pętlą zawiesia linowego zaleca się zmniejszenie jego nośności o 20%.

- ruch towarów z ich swobodnym układaniem na zawiesiach pętelkowych jest dozwolony tylko wtedy, gdy na ładunku znajdują się elementy, które niezawodnie zapobiegają jego przemieszczaniu się w kierunku wzdłużnym.