Prace stolarskie, ich rodzaje i charakterystyka. Szablony dla stolarki: porady dla początkującego stolarza, instrukcje, poradniki. Wykonawstwo prac szklarskich

Konstrukcje drewniane do budowy dostarczane są w postaci gotowych elementów - łuków, półkratownic, kratownic, płatwi, belek, paneli działowych, pustaków okiennych i drzwiowych. Konstrukcje drewniane i produkty budowlane są akceptowane zgodnie z paszportem, specyfikacjami i po kontroli zewnętrznej. Po odbiorze sprawdzają zgodność z wymaganiami projektu, dokładność części, połączeń, zespołów montażowych itp. Na budowę dostarczane są najczęściej gotowe elementy okienno-drzwiowe, ale czasami stolarze wykonują następujące prace: montaż okien i drzwi z elementów , montaż szaf w zabudowie, montaż desek parapetowych, ścianek działowych, przedsionków, ułożenie parkietu o różnych wzorach, montaż wiązarów, elementów dachowych i stropowych.

Konstrukcje drewniane przyjmowane są poprzez oględziny zewnętrzne i sprawdzenie wymiarów. Wymiary konstrukcji muszą odpowiadać wymiarom podanym na rysunkach roboczych, z uwzględnieniem dopuszczalnych odchyleń. Przy odbiorze jednostek okienno-drzwiowych sprawdzają poprawność ich montażu, uszczelnienie, prawidłowość zawiasów, paneli drzwiowych i montaż listew.

Przy odbiorze wykładzin parkietowych należy sprawdzić wytrzymałość ich mocowania do podłoża, poziomość oraz szczelność połączenia elementów wykładziny.

Na budowach stolarze montują prefabrykowane domy, podłogi, dachy, stolarze montują okna, drzwi, zabudowane meble i inne elementy, parkietowcy układają parkiety.

Pytania kontrolne. 1.Opowiedz nam o przeznaczeniu budynków, ich liczbie kondygnacji.

2. Opowiedz nam o trwałości i odporności ogniowej budynków i konstrukcji.

3. Z jakich elementów konstrukcyjnych składają się budynki? 4. Jaki jest cel konstrukcji nośnych i zamykających? 5. Jaką pracę wykonują na budowach stolarze, stolarze budowlani i parkietowcy? 6. Wymień prace ogólnobudowlane wykonywane na budowach.

X2

Rozdział IV

KONSTRUKCJEPODSTAWOWA STOLARKA- BUDOWAPRODUKTY

§ 16. Rodzaje, cel i metody wytwarzania szalunków i rusztowań inwentaryzacyjnych

Szalunki. Przy wznoszeniu budynków i konstrukcji z betonu monolitycznego i żelbetu stosuje się szalunki. Szalunki to forma, w której układane jest zbrojenie i mieszanka betonowa lub jedna mieszanka betonowa w celu uzyskania wymaganych konstrukcji budowlanych. Kształty i wymiary wewnętrzne szalunków muszą odpowiadać wymiarom i kształtowi konstrukcji żelbetowych i betonowych określonych w projekcie.

Szalunki muszą mieć dokładne wymiary zgodne z rysunkami roboczymi, być mocne i sztywne. Nie powinien odkształcać się pod wpływem obciążeń technologicznych i zakłócać łatwości montażu zbrojenia i zagęszczania mieszanki betonowej. Szalunek zgodnie ze swoją konstrukcją musi zapewniać zgodność z wymiarami geometrycznymi betonowanych elementów, szybkość jego montażu i demontażu, łatwość naprawy i wymiany elementów nienadających się do użytku oraz minimalną przyczepność do betonu. Szalunki grzejne (termoutwardzalne) muszą zapewniać równomierną temperaturę na płycie osłonowej, a różnice temperatur nie powinny przekraczać 5°C. Stosowany jest głównie zimą, a latem w celu przyspieszenia wiązania betonu.

Szalunek nie powinien posiadać dziur i pęknięć oraz umożliwiać przedostawanie się mleczka cementowego (po wypełnieniu mieszanką betonową).

Deskowanie drewniane można betonować nawet 30 razy. Ponowne wykorzystanie szalunków nazywa się recyklingiem. Zaleca się stosowanie szalunków inwentaryzacyjnych, które są łatwe w montażu i demontażu. Deskowanie należy zdemontować ostrożnie, aby nie połamać i nie uszkodzić desek i paneli.

Zastosowanie szalunków magazynowych w postaci paneli zwiększa ich obroty. Deskowanie inwentarzowe posiada ustandaryzowane wymiary, dzięki czemu można nim betonować różne konstrukcje budowlane o wymiarach odpowiadających modułowi głównemu.

Śruby dokręcające, drążki ściągające i inne elementy mocujące muszą być dostępne w magazynie oraz łatwe w montażu i demontażu.

Aby zwiększyć rotację szalunków magazynowych, a także uzyskać gładszą powierzchnię po betonowaniu, szalunki pokrywa się folią z tworzywa sztucznego.

W zależności od konstrukcji wznoszonych budynków różne rodzaje szalunków. Składane, zunifikowane szalunki małopanelowe służą do betonowania różnego rodzaju konstrukcji monolitycznych, w tym zakrzywionych 6" . 83

Ryż. 56. Zunifikowane panele drewnianego szalunku składanego:

A- do fundamentów, ścian, słupów, stropów, podłóg, B- do fundamentów listwowych, belek, płatwi i poprzeczek ramowych; / - pokład, 2 - pasek do szycia

zarys liniowy. Składane szalunki wielkopłytowe stosowane są przy budowie wielkogabarytowych masywnych konstrukcji i ścian; poziomo przesuwne (rolowane) – do budowy tuneli, kolektorów, przewodów wodnych itp.; z regulacją objętościową - podczas budowy budynków mieszkalnych i użyteczności publicznej.

Najczęściej stosowany jest szalunek składany drewniany, składający się z pojedynczych paneli (ryc. 56) oraz żeber wsporczych, jastrychów i ściągów. W niektórych przypadkach szalunek jest podparty na rusztowaniu składającym się ze słupków, zastrzałów itp.

Istnieją pewne wymagania dotyczące materiały użyte do produkcji szalunków. Wilgotność drewna na elementy nośne (stojaki itp.) nie powinna przekraczać 22 %, a na pokład - nie więcej niż 18%. Do produkcji elementów nośnych szalunków dopuszcza się drewno okrągłe i tarcicę z gatunków iglastych co najmniej II gatunku, do produkcji tarasów - tarcicę II klasy gatunków iglastych i liściastych.

Panele mogą być wykonane z płyt pilśniowych (GOST 4598-86), sklejki bakelizowanej (GOST 11539-83) i sklejki FSF (GOST 3916.1-89), zabezpieczonej wodoodporną powłoką.

Deski szalunkowe bezpośrednio przylegające do betonu muszą mieć wyfrezowaną powierzchnię i szerokość do 150 mm, natomiast deski szalunkowe przesuwne poziome muszą mieć szerokość nie większą niż 120 mm. Szersze deski nie są używane, ponieważ się wypaczają.

Ryż. 57. Stół warsztatowy do wykonywania paneli wielkopłytowych:

/ - nacisk na skurcze, 2 - podpory pod deski tarasowe, 3 - nasadki na żebra,

4 - gniazda do walki, 5 - ogranicznik do żeber i desek tarasowych (£ - długość

tarcza, L]- odległość pomiędzy osiami skurczu)

Zgniłe, zgniłe sęki tytoniowe i tunele czasoprzestrzenne na deskach są niedopuszczalne, ponieważ ich obecność zmniejsza siłę. Wypadające sęki uszczelniamy zatyczkami za pomocą wodoodpornego kleju.

Ryż. 58. Stół warsztatowy do produkcji małych paneli składanego szalunku:

„schemat stołu warsztatowego, B- sposób wbijania gwoździ, c - wyjmowane gniazdo zaprojektowane przez N. P. Ga-khovą; / - blok dociskowy końcówek desek, 2 - taśma stalowa do gięcia gwoździ, 3 - linijka zatrzymująca (szyna) do przeszywania pasków, 4 - osłona stołu warsztatowego, 5 - listwy tworzące gniazdo do zszycia pasów osłony, b - blok dociskowy do desek osłony, 7 - gwoździe, S- deski osłonowe, 9 - listwa do szycia

Części drewniane szalunku mocowane są za pomocą gwoździ o średnicy 2...6 i długości 50...150 mm, stalowych śrub i zszywek o średnicy 12...19 i długości 250.. .300 mm, a także drutem o średnicy 3...4 mm.

Produkowane są elementy szalunkowe w specjalnych warsztatach, które posiadają wydział produkcji elementów szalunkowych i wydział montażu elementów szalunkowych z gotowych części.

Panele wielkopłytowe montowane są na stołach warsztatowych (ryc. 57), na których znajdują się przystanki do jastrychów i desek tarasowych oraz tuleje do żeber i jastrychów. Na tym stole warsztatowym tarcze są montowane z wcześniej przygotowanych desek i prętów. Po montażu na powierzchni osłon umieszcza się i wierci otwory na śruby.

Małe tarcze montowane są na stołach warsztatowych pokazanych na ryc. 58, we wzorach. Tarcze muszą być mocno ze sobą połączone. Przednia strona desek przylegających do betonu musi być obrobiona i nie może mieć kołków. Paski do szycia przybija się do desek, a gwoździe muszą być dobrze wygięte i wtopione w drewno.

Zaciski do szalunków słupów i ramy do szalunków słupów montowane są z prefabrykatów. Dopuszczalne odchyłki od wymiarów projektowych szalunku nie powinny przekraczać wartości podanych w tabeli. 7. Tabela 7. Dopuszczalne odchylenia od wymiarów projektowych szalunku, mm

|

Rodzaje odchyleń |

Drewniany |

Drewno-metal- |

|

i sklejka |

osobisty |

|

|

Odchylenia składanych paneli i ram szalunkowych | ||

|

dla nich o długości i szerokości, m: | ||

|

Odchylenia ukośne tarcz | ||

|

Odchylenia krawędzi desek od linii prostej, formowanie | ||

|

powierzchnia konstrukcji | ||

|

Odchylenia paneli są objętościowe, przesuwane poziomo | ||

|

szalunki: | ||

|

od wymiarów projektowych desek | ||

|

różnica długości przekątnych w rzucie | ||

|

różnica pomiędzy sąsiednimi panelami podczas łączenia | ||

|

Przemieszczenia otworów od położenia projektowego | ||

|

elementy łączące (śruby, haki itp.) | ||

|

Lokalne nierówności stykających się powierzchni | ||

|

z betonem: | ||

|

jeden kawałek | ||

|

odłączany i rekonfigurowalny |

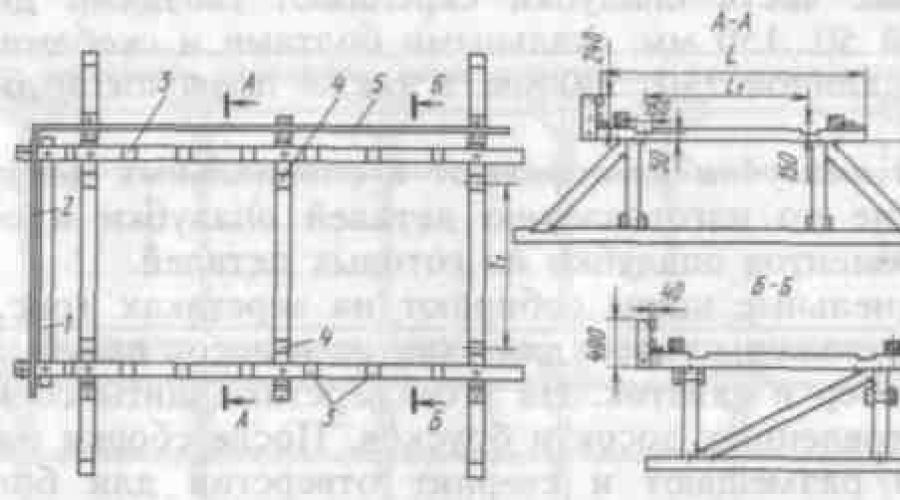

Rusztowanie do podparcia szalunków. Do podparcia szalunków stropów żelbetowych i innych konstrukcji budowlanych stosuje się rusztowania piętro po piętrze (do 6 m wysokości) i regałów (powyżej 6 m wysokości).

Rusztowanie podłogowe(ryc. 59) to konstrukcja złożona ze stojaków i stężeń. Regały montowane są na kłodach,

Ryż. 59. Rusztowanie podłogowe do podparcia szalunków:

1 - podłoga betonowa, 2 - stojaki, 3 - szelki (rozpórki), 4 - kłody pod regałami, 5 - podłoga betonowa, 6 - wykładzina do przenoszenia ładunku na regały dolnej kondygnacji

ułożone na podłożu (podłoga betonowa). Dla większej stabilności stojaki zabezpieczono zastrzałami. Na różnych piętrach regały znajdują się na tej samej osi pionowej. Jest to konieczne, aby obciążenia z górnej podłogi były równomiernie przenoszone na regały dolnej podłogi. Legary pod regałami muszą być ustawione ściśle poziomo.

Rusztowanie podłogowe składa się najczęściej z regałów o stałej wysokości, wykonanych z belek lub drewna okrągłego. Niedopuszczalne jest zastępowanie belek deskami, nawet przybijanymi. Regały o wysokości od 3 do 6 m usztywnia się jeden względem drugiego zastrzałami w dwóch wzajemnie prostopadłych kierunkach, przy czym stężenia dolne wykonuje się w odległości co najmniej 1,8 m od podłoża, a stężenia górne w odległości 1,6 m od spodu szalunku. Stężenia górne stosowane są najczęściej w formie podpór rusztowań podczas rozbiórki. Ponadto stężenia ukośne są wykonane przez jeden i dwa rzędy stojaków.

Do wykonywania stojaków rusztowanie pocztowe użyj drewna okrągłego o średnicy do 160 mm lub belek o przekroju 130 x 130 mm. Długość okrągłego drewna zwiększa się poprzez przecięcie na pół drzewa i mocowanie za pomocą skręconego drutu lub stalowej klamry. Podczas montażu regałów należy zwrócić uwagę na to, aby połączenia złączy regałów były oddalone od siebie na wysokość.

Rusztowanie stojakowe mocowane jest w dwóch wzajemnie prostopadłych kierunkach za pomocą zastrzałów, które zapewniają rusztowaniu stabilność i jednocześnie stanowią podparcie rusztowania podczas prac szalunkowych i betoniarskich. Szelki przeznaczone dla

do podparcia rusztowania wykonane są z desek o przekroju 40X120 lub 40X150 mm, wciętych w stojak i zabezpieczonych gwoździami (3 szt.) lub śrubami. Stężenia ukośne wykonane są z desek 25X 120...150 mm i montowane na całym obwodzie budynku.

Solidne drewno sam otrzymywany jest z drzewa ściętego i oczyszczonego z gałęzi i kory. Wartość konkretnego drewna zależy od gatunku drzewa i budowy jego pnia.

Drewno lite stosowane jest w stolarstwie w postaci desek o różnych długościach, belek, belek, belek i różnego rodzaju elementów figurowych.

Najpierw powinieneś rozważyć samą strukturę drewna na rysunku 1.

1. Główne nacięcia pnia.

Tutaj główna technologia

cięcia to:

- poprzeczny (na ryc. 1 jest to płaszczyzna B),

- promieniowy (płaszczyzna B),

- styczna (płaszczyzna A jest przekrojem stycznym do słojów).

Najbardziej wizualną reprezentację strukturalnej tekstury drewna zapewnia styczne cięcie. W środkowej części pnia drzewa

znajduje się rdzeń 1 (rdzeń jest zwykle najluźniejszą tkanką).

2. Słoje drzew.

Słoje drzew rozchodzą się od rdzenia koncentrycznymi okręgami na całym obwodzie, tworząc biel; każdy pierścień reprezentuje roczny wzrost, co pozwala określić wiek pnia.

Ryż. 1

A - cięcie styczne;

B - przekrój promieniowy;

B - przekrój

1 - rdzeń;

2 - rdzeń;

3 - biel;

4 - kora;

5 - promienie rdzeniowe;

b - promienie roczne

3. Gatunki drzew.

Gatunki drewna dzielą się na te z rdzeniem i te bez rdzenia. Nazywa się je również rdzeniowymi i bezrdzeniowymi.

Gatunki bezrdzeniowe mają tylko rdzeń 1 i biel 3. Jakość bieli jest znacznie gorsza od rdzenia, dlatego na przykład samo drewno dębowe różni się jakością. Rdzeń dębowy jest cenny (dla stolarki), a biel tego cennego gatunku w ogóle nie jest wykorzystywana w stolarstwie.

Klasa stolarstwoNie do pomyślenia jest bez umiejętności rozróżniania gatunków drewna i rozpoznawania ich w przedmiocie lub produkcie. Do prac w drewnie białym zwykle stosuje się gatunki iglaste - sosna, świerk i gatunki liściaste - brzoza, lipa, topola. Gatunki iglaste wykorzystywane są także jako podkład przy klejeniu elementów ze sklejki wykonanej z cennych gatunków drewna. Produkty z litego drewna wykorzystują drewno liściaste w celu uzyskania przejrzystego wykończenia. Do rzeźbienia drewna, które następnie zostanie pomalowane na ciemny kolor, stosuje się drewno liściaste - osikę, lipę, brzozę, jarzębinę i wierzbę. Jeśli rzeźbione części mają naturalny kolor, najlepiej wybrać gruszkę, klon, orzech i kasztan.

Krótka charakterystyka głównych gatunków drzew i ich zastosowania

1. Drewno liściaste.

W stolarstwie największe znaczenie mają drewno liściaste, wśród których na naszym terenie dąb powinien mieć pierwszeństwo.

Dąb(drewno liściaste) - stosowane w produkcji mebli, budownictwie (frezowane elementy drewniane, parkiet), budowie wagonów, przemyśle stoczniowym, hydrotechnice; drewno dębowe jest trwałe, mocne, twarde, odporne na gnicie, ma piękną fakturę i dobrze się wygina.Dąb ma wyraźnie widoczne pory przy cięciu stycznym i promienie rdzenia przy cięciu promieniowym; bardzo trwały, łatwo barwiący się na czarno. Prawdziwy dąb bagienny, który leżał w wodzie, ma kolor od brązowo-zielonego do czarnego. W połączeniu z promieniowym szlifem faktura takiej dębowej deski jest bardzo piękna.

Buk(drewno liściaste) - stosowane w produkcji mebli (parkiety, forniry, narzędzia stolarskie, pojemniki), przy produkcji obuwia (kopyta) i budowie maszyn. Kwas octowy i kreozot otrzymuje się z drewna bukowego w drodze suchej destylacji. Drewno bukowe jest trwałe, ale podatne na gnicie, dobre

przetworzone, impregnowane, dobrze się wygina. Po wyschnięciu bardzo się wypacza.

Buk w czystej postaci nie jest wyrazisty. W promieniowym odcinku buka pojawiają się błyszczące blaszki, widoczne od końca w postaci ciemnych linii. Ten rodzaj cięcia nadaje drewnu bukowemu najwięcej walorów dekoracyjnych. Ale pod względem wytrzymałości buk prawie nie ma sobie równych.

Wiąz ma ciemny rdzeń i wyraźnie widoczne warstwy roczne. W przekroju promieniowym tworzą ciekawy, dziobaty wygląd. Ze względu na charakter przetwarzania, twardość i inne właściwości wiąz jest zbliżony do dębu. Struktura drewna jest szczególnie piękna w części tylnej.

Grab(twarda skała) - stosowana w toczeniu, budowie maszyn i produkcji tekstyliów. Korpusy narzędzi stolarskich wykonane są z grabu. Drewno grabowe wyróżnia się twardością, ciężkością, trudnością w obróbce i dużą odpornością na ścieranie. Podobnie jak buk, drewno grabowe znacznie się wypacza po wyschnięciu.

Popiół(mocna i twarda skała) - szeroko stosowana w produkcji sprzętu sportowego, produkcji mebli, produkcji samolotów, budowie wagonów, przemyśle stoczniowym i budownictwie mieszkaniowym.

Jesion przypomina drewno dębu, jest nieco jaśniejszy i nie ma promieni rdzeniowych. Po bejcowaniu i farbowaniu nabiera nieprzyjemnego szarego koloru, dlatego zwykle stosuje się go w swoim naturalnym kolorze.

Narzędzia stolarskie wykonane są z popiołu. Drewno jest mocne i wytrzymałe, ma piękną fakturę, jest trwałe i odporne na gnicie. Drewno jesionowe dobrze się wygina, trochę wypacza, ale jest słabo nasycone środkami antyseptycznymi. Wiąz, wiąz, wiąz (gatunki gęste, trwałe) - gatunki te ze względu na piękną fakturę znajdują szerokie zastosowanie w produkcji mebli i sklejki. Mając dużą wytrzymałość, są stosowane w budowie maszyn i budowie wagonów. Drewno wiązu, wiązu i wiązu wyróżnia się wytrzymałością, lepkością i gęstością. Jest odporny na zużycie i dobrze się wygina.

Orzech(drewno liściaste) - zakres zastosowania - produkcja mebli i sklejek, budownictwo mieszkaniowe (drewniane wykończenie wnętrz). Drewno orzechowe jest ciężkie, trwałe i twarde o pięknej fakturze. Drewno jest dobrze obrobione i dobrze wypolerowane. Lipa (miękkie drewno) - z niej powstają ołówki, zabawki, instrumenty muzyczne i inne produkty. Lipa ma również szerokie zastosowanie w produkcji mebli i sklejki. Drewno lipowe jest miękkie, lekkie i łatwe w obróbce. Lipa podczas suszenia znacznie się kurczy, ale w niewielkim stopniu wypacza się i pęka.

Orzech włoski i orzech mandżurski mają czerwonobrązowe drewno, czasem z ciemnymi żyłkami, są trudne w planowaniu i dobrze nadają się do polerowania i malowania. Szczególnie piękny wzór mają pęczki orzecha włoskiego; Burle są cięte na deski, które są montowane w tarcze na podstawie z drewna iglastego. Grab ma twarde drewno o barwie biało-żółtej, bardzo ciężkie, nadające się do imitacji hebanu. Stosowany głównie na podeszwy narzędzi stolarskich. Dobrze się sprawdza, słabo poleruje. Gruszka ma drewno o pięknej różowej barwie z delikatnymi liniami rocznych warstw. Drewno jest gęste, ciężkie i można je łatwo polerować i malować. Nadaje się do rzeźbionych przedmiotów o małym profilu, narzędzi do rysowania. Niewielkie wypaczenia i pęknięcia podczas suszenia. Dzięki rozwiniętemu pieńowi centralnemu gruszka wytwarza długie, proste kawałki.

Brzozowy(drewno średnio twarde) - szeroko stosowane w produkcji nart, kolb, parkietu, laminowanych tworzyw sztucznych, płyt wiórowych i pilśniowych, celulozy. Budownictwo mieszkaniowe, produkcja mebli i sklejki to także obszary zastosowań brzozy. Tam, gdzie panuje duża wilgotność, nie stosuje się drewna brzozowego. Brzoza ma jednolitą gęstość, jest średnio twarda i łatwa w obróbce. Materiał brzozowy jest często imitowany, aby przypominał cenne gatunki, jest dobrze wypolerowany, pomalowany i można go dobrze zaimpregnować. Ale brzoza nie jest odporna na gnicie i wypaczenia, co zawęża jej zakres zastosowania.

Klon(drewno liściaste) - obszar zastosowania - budowa maszyn, sklejka, produkcja muzyki i mebli. W obuwnictwie kopyta wykonuje się z klonu, a w stolarstwie kopyta do samolotów. Drewno klonowe charakteryzuje się wytrzymałością, gęstością i twardością oraz imponującą błyszczącą powierzchnią. Nadaje się do malowania i polerowania. Szybkość suszenia jest niewielka.

Klon rosyjski, jawor, klon czarny mają gęste szaro-różowe drewno z delikatnym wzorem. Szczególnie piękny jest radialny krój. Klon łatwo się poleruje i akceptuje zaprawy; może imitować najrzadsze drzewa z drewnem o równej strukturze. Klon amerykański, czyli liść jesionu, ma strukturę drewna podobną do jesionu, ale z mniejszymi porami i gęstszym drewnem, jest trudny w obróbce i polerowaniu.

Osika(drewno miękkie) – ten rodzaj drewna znajduje szerokie zastosowanie w przemyśle zapałkowym, budownictwie, a także w przemyśle wiskozowym do produkcji sztucznego jedwabiu. Osika, podobnie jak topola, jest z powodzeniem wykorzystywana w różnych rzemiosłach i do wyrobu zabawek. Z drewna osikowego wykonuje się również dachówki. Drewno jest miękkie, ma niewiele sęków, jest lekkie, dobrze się obrabia, jest dobrze zaimpregnowane i sklejone. Na szczególną uwagę zasługuje siła osiki w środowisku wodnym i jej odporność na korniki. Osika jest mało wypaczona i odporna na pękanie.

Topola- stosowany jako dobry materiał zdobniczy (naczynia, koryta, łyżki, zabawki itp.), stosowany w produkcji masy celulozowej oraz w budownictwie. Drewno topoli jest miękkie, dość silnie wysycha, słabo się wygina i jest podatne na gnicie. Materiał tej rasy jest omszony. Olcha (drewno miękkie) – obszar zastosowań olchy jest dość szeroki – obejmuje produkcję stolarską i meblarską, produkcję sklejki, produkcję tarcicy. Olcha dobrze sprawdziła się w budownictwie podwodnym, w szczególności służy do budowy domów z bali pod studnie. Olcha wykorzystywana jest do wyrobu pamiątek, jest dobrym materiałem do obróbki artystycznej (snycerstwo). Ponieważ olcha nie wydziela zapachu, jest niezastąpiona przy produkcji pojemników.

Wiąz- Południowe drzewo z brązowym drewnem. Na pniach wiązów często tworzą się loki. Wykonane z nich przetarte deski są wyjątkowo piękne. Platan jawor (platan wschodni), rosnący na południu kraju, ma brązowobrązowy rdzeń. Ukośny kierunek falistych linii w słojach nadaje fakturze platana, szczególnie w przekroju promieniowym, wygląd przypominający ziarno. Kasztan jadalny ma szarobrązowy rdzeń, drewno przypomina dąb, ale w przekroju promieniowym nie ma błyszczących promieni rdzenia. Kasztanowiec jest zwykle laminowany krzyżowo, drewno jest równomiernie wybarwione, szarawe (przypominające sosnę), nadaje się do rzeźbienia i zapraw. Siła jest wysoka. Aksamit amurski (korek amurski) ma drewno podobne do drewna jesionowego, ale nieco ciemniejsze.

Rzadkie drewno liściaste.

Rzadkie gatunki drewna liściastego obejmują gruszka, wiśnia, akacja biała, jabłoń. Gęstość drewna tych gatunków przewyższa dąb i buk, ma piękną barwę, jest dobrze obrobiona i wypolerowana. Drewno wymienionych gatunków wykorzystywane jest głównie w pracach zdobniczych.

Akacja białaposiada szeroki czarno-szary lub zielonobrązowy rdzeń, bardzo trwałe drewno o zmatowionych włóknach, trudne w obróbce w stanie suchym. Mokry - skłonny do łamliwości. Ale praca została nagrodzona pięknym wyglądem produktu. Morwa (morwa) ma drewno czerwonobrązowe (wąski biel); Drewno ciemnieje pod wpływem światła. Drewno z drzew owocowych - wiśnie, wiśnie, śliwki, jabłonie, morele- doskonały materiał zdobniczy do szerokiej gamy wyrobów. Z reguły jest to drewno bardzo twarde, drobnoziarniste, o różnych odcieniach - od biało-różowego po czarno-niebieskie i fioletowe w partiach rdzenia. Z wyjątkiem wiśni kawałki drewna tych gatunków nie są długie ze względu na rozgałęzioną strukturę drzew. Brzozowy- Najpopularniejsze drewno liściaste, odpowiednie do różnych bejc.

2. Drzewa iglaste.

Sosna(drewno miękkie) jest dobrym materiałem budowlanym w różnych dziedzinach; ma szerokie zastosowanie w produkcji mebli, w tym w różnych rzemiosłach artystycznych. Drewno sosnowe jest dość mocne, lekkie i miękkie. Po wyschnięciu lekko się wypacza, jest dobrze obrobione, zaimpregnowane i pomalowane.

Świerk(skała miękka) - główne zastosowanie - produkcja celulozy i papieru oraz budownictwo. Dobry materiał dla przemysłu meblarskiego, do produkcji instrumentów muzycznych, stosowany do produkcji garbników. Świerk jako materiał jest gorszy od sosny. Chociaż drewno świerkowe ma podobną budowę do sosny, jest bardziej sękate, gorzej przetwarzane i słabo impregnowane środkami antyseptycznymi. Jednak świerk ze względu na niską zawartość żywicy lepiej trzyma klej i szybciej schnie. Świerk ma białe drewno z ledwo zauważalnymi warstwami rocznymi. Posiada czarne, chaotycznie rozproszone sęki, w odróżnieniu od sosny, u której sęki ułożone są w okółki (grupy na tym samym poziomie).

Ma bardzo piękną konsystencję jałowiec- krzew iglasty o pniach o grubości do 10 cm. Końcowe odcinki jałowca, nadające się do inkrustacji, są niezwykle piękne. Przyjemny zapach drewna utrzymuje się bardzo długo, a wykonaną z niego stolarkę można porównać do podobnych wyrobów wytwarzanych z wawrzynu kamforowego, tak ukochanego w Europie w ubiegłym stuleciu.

Cyprys, tujaMają podobne właściwości do jałowca, ale ich drewno jest szare i szerzej słojowane. Cyprys nie pęka ani nie wypacza się, dlatego wcześniej był używany do tablic ikon. Cyprys, tuja i jałowiec dobrze nadają się do delikatnego rzeźbienia. Inne drzewa iglaste są mniej odpowiednie do małych rzeźb.

Jodła(skała miękka) - stosowana w przemyśle celulozowo-papierniczym, budownictwie, przemyśle meblarskim oraz przy produkcji instrumentów muzycznych. Jodła jest również stosowana w medycynie do produkcji oleju jodłowego. Drewno jodłowe ma cechy zbliżone do świerku. Miękki i lekki, trudno go zaimpregnować środkami antyseptycznymi. Zasięg jodły zawęża się ze względu na jej niestabilność wobec gnicia.

Cedr, sosna syberyjska(drewno miękkie) - obszar zastosowania jest taki sam jak sosny (budownictwo, przemysł meblarski, stolarstwo, ołównictwo itp.). Pod względem właściwości fizycznych i mechanicznych plasuje się pomiędzy świerkiem a jodłą, ale jest bardziej odporny na gnicie. Dobrze przetworzone.

Modrzew - Piękny Drewno ma piękny kremowo-brązowy kolor.

3. Drewno importowane.

Eukaliptus(twarda skała) - znajduje zastosowanie w budownictwie mostowym, konstrukcjach hydraulicznych, technologiach podwodnych i oczywiście w budownictwie mieszkaniowym i przemysłowym. Drewno eukaliptusowe jest mocne, twarde i ciężkie. Bardzo odporny na gnicie. Ale jest trudny w obróbce, rdzeń drzewa jest słabo nasycony środkami antyseptycznymi. Rośnie w Gruzji, Australii, Indonezji i na Filipinach.

Mahoń (mahoń). Z drewna tego drzewa powstają wysokiej jakości meble, panele, różne wyroby rzemieślnicze i akcesoria. Bardzo cenione są narzędzia stolarskie wykonane z mahoniu. Fornir z tego drzewa służy do ozdabiania prestiżowych produktów. Drewno jest twarde, trwałe, nie pęka i nie wypacza się. Bardzo piękna tekstura. Mahoń to gatunek o niskiej gęstości, który można dobrze przetwarzać na skalę przemysłową, ale trudno go przetwarzać ręcznie. Rośnie w Meksyku i Ameryce Środkowej.

Drzewo balsa- w stolarstwie stosuje się go na wewnętrzne warstwy drewna klejonego warstwowo. Dobry izolator ciepła i dźwięku, wypełniacz sprzętu ratunkowego. Drewno balsy jest najlżejszym, najszybciej rosnącym i najbardziej miękkim ze wszystkich gatunków drzew. Rośnie w Meksyku, Ameryce Środkowej i Ameryce Południowej (Ekwador). W Gruzji (Colchis) występuje balsa.

Drewno zanim trafi na plac budowy jako konstrukcje budowlane, przechodzi kilka etapów obróbki: pozyskiwanie drewna, tartakowanie, obróbka drewna. Wycinka obejmuje ścinanie, okrzesywanie i obijanie. Tartak – przecieranie drewna okrągłego (kłód) na różne gatunki tarcicy, suszenie. Obróbka drewna – produkcja wyrobów stolarskich i stolarskich z drewna.

Wszelkie prace budowlane polegające na wykorzystaniu drewna dzielą się na stolarskie i stolarskie. Prace stolarskie obejmują obróbkę kłód, belek i desek; elementy łączące za pomocą wycięć, kołków, śrub i gwoździ; produkcja i montaż elementów fundamentowych i ram ściennych; cięcie drewnianych ścian; układanie płatwi i belek stropowych; montaż krokwi i kratownic; segregowanie sufitu; produkcja szalunków, rusztowań, rusztowań, podłóg z desek i przegród pod tynki. Prace stolarskie charakteryzują się produkcją mniejszych części w porównaniu do prac stolarskich. Obejmuje to montaż parkietu, czyszczenie ścianek działowych, wypełnianie otworów okiennych i drzwiowych oraz montaż mebli do zabudowy.

9. 1. Drewniane materiały budowlane

Do głównych materiałów budowlanych drewnopochodnych zalicza się drewno okrągłe, tarcica, produkty i konstrukcje laminowane, płyty wiórowe, płyty drewno-cementowe i pilśniowe, beton drzewny, płyty pilśniowe, ksylolit itp.

Drewno okrągłe to kawałki pnia różnych gatunków i wielkości, oczyszczone z kory i gałęzi. Ogólnie rzecz biorąc, drewno okrągłe wykorzystywane jest w budownictwie jako materiał ścienny, podpory i słupy napowietrznych linii komunikacyjnych i energetycznych oraz pokrycia dachowe przy budowie mostów, dróg, do ogrodzeń itp.

Produkowane z materiałów okrągłych, które zachowały naturalną strukturę drewna, tarcica, tarcica łupana (klepki do beczek), fornir strugany i łuszczony oraz inne zaliczają się do grupy przetworzonej.

Graty– produkty powstałe w wyniku cięcia kłód, posiadające standardowe rozmiary i jakość, wykorzystywane w całości lub do produkcji półfabrykatów, części i wyrobów z drewna. W tarcicy nazywane są boki podłużne i szerokie warstwy, wzdłużny wąski – krawędzie i prostopadle do nich – kończy się. Nazywa się linie przecięcia powierzchni i krawędzi przetartych produktów żeberka. Nazywa się część powierzchni kłody pozostająca na tarcicy słabnąć.

Ze względu na rodzaj drewna tarcica dzieli się na dwie główne grupy: iglastą i liściastą. Według wymiarów przekroju dzieli się je na belki, pręty i deski (ryc. 9.1.)

Słupy– tarcica o grubości i szerokości 100 mm lub większej. Na podstawie liczby przetartych warstw rozróżnia się belki dwu-, trzy- i czterokrawędziowe. Bruschi– tarcica o grubości do 100 m i nie większej niż dwukrotnie. Deski– tarcica o grubości do 100 m i ponad dwukrotnie większej.

Graty może być krawędziowe i nieobrzynane. W przypadku tarcicy obrzynanej czoło i krawędzie są piłowane na całej długości; nieobrzynane powierzchnie są piłowane, ale krawędzie nie są piłowane lub częściowo piłowane, a rozmiar nieobrzynanej części przekracza dopuszczalne wymiary tarcicy obrzynanej. Podczas produkcji tarcicy powstają produkty uboczne w postaci obie płcie Obapol to wyrób drzewny otrzymywany z boku kłody, posiadający jedną powierzchnię przetartą, a drugą nieprzetartą lub częściowo przetartą.

Z tarcicy wykonujemy różnorodne wyroby i konstrukcje na potrzeby budownictwa: podkłady, kratownice do pokryć drogowych i mostowych, półprodukty, półfabrykaty i wyroby (deski i belki cięte na wymiar, belki stropowe, listwy na pióro i wpust, listwy przypodłogowe, listwy , listwy, tarcica klejona warstwowo, płyty wiórowe, płyty pilśniowe, sklejka itp.)

Wydawać by się mogło, że w warunkach istnienia nowoczesnych metod technologicznych i materiałów syntetycznych, w dobie silikonu i plastiku zawód stolarza powinien odejść w zapomnienie. Zupełnie nie. Urządzając swój dom, właściciele coraz częściej zaczęli kupować produkty wykonane z naturalnych surowców. Naturalne materiały cieszą się coraz większą popularnością i uznaniem w dekoracji wnętrz. Drewno i produkty z niego wykonane mają niemal powszechne zastosowanie do prac naprawczych i wykończeniowych.

Wymiana drzwi i okien

Drzwi i okna służą do wykańczania przeszkleń, dlatego zaleca się ich montaż przed wykończeniem i wykończeniem ścian. Aby uzyskać idealne wykończenie, zalecamy wykończenie glazury systemami płyt gipsowo-kartonowych, takimi jak płyty gipsowe i fugi aluminiowe.

Tworzenie się kondensatu na wewnętrznej powierzchni okna termopana. Na wewnętrznej powierzchni izolowanego szkła lub ram może wystąpić kondensacja. Dotyczy to również tworzenia się wody suszonej lub wody kondensacyjnej. Zjawiska tego nie należy mylić z kondensacją pary wodnej w przestrzeni międzypłaszczowej termopanów, co jest bardzo rzadkim przypadkiem wadliwego wykonania.

Stolarz to obecnie bardzo prestiżowy i znaczący zawód budowlany. Specjaliści o tym profilu firmy MosMasterGroup profesjonalnie opanowują nowoczesne technologie obróbki drewna, wytwarzania z niego różnorodnych części, elementów i konstrukcji budowlanych.

Nasza firma oferuje wykwalifikowane prace stolarskie pozwalające stworzyć niepowtarzalny wystrój wnętrz, gdyż wykończenia w drewnie to dzieło o niezrównanym stylu, aromacie, starannie zachowujące naturalne ciepło i komfort, tworzące wyjątkową, spokojną atmosferę domu. Rzetelnie i odpowiedzialnie podejdziemy do prac stolarskich i pomożemy osiągnąć ideał w realizacji projektu aranżacji wnętrza Twojego domu.

Domowa para wodna jest stale uwalniana. Oddychanie człowieka: dzienna ilość 1-2 litrów gotowania: do 2 litrów w gospodarstwie domowym z 4 obowiązkami domowymi, do 3 litrów w gospodarstwie domowym 4-osobowym. Kondensacji można zapobiec, przestrzegając pewnych zasad.

Użytkownicy domowi posiadający nowe grzejniki powinni pamiętać o dostosowaniu się do nowych warunków wentylacji. W przypadku nowego, bardziej szczelnego, niekontrolowana wymiana powietrza nie jest już możliwa, dlatego mieszkańcy muszą zadbać o wentylację pomieszczenia, aby uniknąć kondensacji. Pomieszczenia znajdujące się w północnej części domów zimą dłużej są zimne. Zadbaj o to, aby te pomieszczenia były lepiej ogrzewane niż na południu, lub uzupełnij ich izolację. Ponadto temperatura w domu nie różni się w zależności od pomieszczenia.

Czym są prace stolarskie?

Prace stolarskie to prace polegające na wykończeniu sufitów, podłóg, ścian drewnem i materiałami wykonanymi z drewna; montaż wykładzin podłogowych, demontaż starych i montaż nowych okien, parapetów, drzwi, kanałów pod grzejniki, montaż schodów drewnianych, stropów itp.

Rano zaleca się wietrzenie pomieszczeń przez około 20 minut, a po otwarciu okien ogrzewanie jest równomierne nawet przy umiarkowanych temperaturach. Dlaczego na szkle pojawia się kondensacja? Jak możemy ograniczyć lub usunąć kondensację? Kondensacja ma miejsce wtedy, gdy powierzchnia budynku nie jest dobrze izolowana, a para wodna przechodząca przez chłód nagle pojawia się tzw. punkt rosy, który w momencie wytworzenia się trzeciej grubości ściany wewnętrznej powoduje kondensację, a co za tym idzie: wilgoć, pleśń, itp. Również zastosowanie zmywalnych tapet czy farb akrylowych nie jest rozwiązaniami, które w znaczący sposób zmniejszają przepuszczalność ścian i nie zachodzi już spontaniczna, naturalna wymiana powietrza.

Aby doskonale wykonywać swoją pracę, nasi rzemieślnicy używają wyłącznie wysokiej jakości narzędzi znanych producentów i różnych mechanizmów pomocniczych.

Jakie prace stolarskie możemy Ci zaoferować?

Zakres wykonywanych przez nas prac stolarskich jest znacznie szerszy niż standardowy zakres usług przeciętnej firmy budowlanej. Oto nasza lista:

W związku z powyższym na wewnętrznej powierzchni szkła, czyli na ramach, może tworzyć się kondensacja. zjawiska tego nie należy mylić z kondensacją wody w przestrzeni pomiędzy szklanymi izolatorami. w tym przypadku niezwykle rzadko jest to błędne wykonanie, na które firma ma poważną gwarancję na pięć lat. Instalacja w pomieszczeniu mieszkalnym zawsze wytwarza parę wodną z następujących powodów: w powietrzu, którym ludzie oddychają, gotując, kąpiąc się, prając ubrania; Kwiaty w mieszkaniu itp. ciągłe dodawanie wody do powietrza w postaci pary.

Maksymalna ilość pary wodnej jest ściśle powiązana z temperaturą otoczenia. Kiedy powietrze jest nasycone, a temperatura spada o kilka stopni, np. w nocy, część istniejącej pary będzie się gromadzić na zimnych powierzchniach w pomieszczeniu. Inne sytuacje, które mogą prowadzić do kondensacji.

- montaż drewnianych drzwi wejściowych i ościeżnic o dowolnej złożoności;

- montaż drzwi wewnętrznych o różnych modyfikacjach (uchylnych, przesuwnych, składanych);

- wkładanie zamków do drzwi;

- montaż listew przypodłogowych;

- montaż okapu kuchennego;

- montaż sufitów podwieszanych;

- sprzęt do ekranów grzewczych;

- układanie różnego rodzaju podłóg (laminat, deski parkietowe, linoleum, dywany, płytki dywanowe);

- pokrycie ścian elewacji domu, balkonów, loggii okładziną drewnianą i plastikową;

- demontaż i montaż mebli w zabudowie, antresoli;

- demontaż i montaż przegród z płyt gipsowo-kartonowych, sklejki, drewna;

- montaż kominków dekoracyjnych.

Dodatkowo mogą Państwo skorzystać z usług naszych stolarzy w zakresie naprawy zamków do drzwi, zabezpieczenia półek i listew sufitowych, drobnych napraw mebli, montażu kratek wentylacyjnych, wieszania luster i dywanów.

Jeśli wilgotność w pomieszczeniu jest wysoka, a temperatura wewnątrz szyby zespolonej niska; Jeżeli nagrzewnice obiegowe uniemożliwiają nagrzanie powietrza, podejdź do okna; Jeśli pomieszczenia nie są dobrze wentylowane; Jeżeli okna są zamontowane w zewnętrznej części ściany; Jeśli kontur nie jest prawidłowo uszczelniony. Zmniejszenie ryzyka kondensacji można osiągnąć poprzez:

Odpowiednia wentylacja, a następnie równomierne ogrzewanie do umiarkowanych temperatur; Zmiana cyrkulacji gorącego powietrza tak, aby ciepłe powietrze przepływało wzdłuż okna, uzyskując duże współczynniki przenikania ciepła; W przypadku wewnętrznych parapetów okiennych, zakrycie powierzchni promienników ciepła w celach praktycznych polega na umożliwieniu przepływu gorącego powietrza do okna; Pomieszczenia skierowane na północ lub dominujący kierunek wiatru są lepiej ogrzewane i izolowane. Kontroluj źródła wilgoci, aby powietrze nie było nasycone wilgocią.

O drewnie jako materiale

Drewno jest materiałem bardzo atrakcyjnym, ale specyficznym i drogim, a jego obróbka i wykorzystanie w pracach wykończeniowych wymaga specjalnych umiejętności i wiedzy stolarskiej. Wykończenie prac stolarskich lepiej powierzyć profesjonalistom.

Szczelność oprócz oczywistych zalet eliminuje jednak możliwość niekontrolowanej wymiany szerokości powietrza, którą zwracają użytkownicy. Brak wentylacji w pomieszczeniu nieuchronnie prowadzi, w określonych warunkach temperatury i wilgotności, do kondensacji pary wodnej na okienku termoizolacyjnym, zaczynając od dna butelki. Wraz ze wzrostem kondensacji wilgoci na jej szczycie i ostatecznie, jeśli nie zostanie to zakłócone, przemianą kropelek kondensatu. Kondensacja na tafli szklanej następuje wtedy, gdy powietrze od wewnątrz jest nasycone parą, czyli gdy w komorze panuje duża wilgotność, a wewnętrzna powierzchnia szyby jest zimna.

Płyta gipsowo-kartonowa wraz z drewnem

Jeśli wcześniej używano drewna w postaci litego drewna lub drewna, teraz gama produktów z drewna została uzupełniona o nowy, ale już ukochany produkt – płytę gipsowo-kartonową. Ten materiał budowlany z powodzeniem stosuje się przy montażu podwieszanych sufitów wielopoziomowych, wszelkiego rodzaju zakrzywionych architektonicznych konstrukcji dekoracyjnych, półek, łuków, kolumn. Większość projektantów uwielbia pracować z płytami gipsowo-kartonowymi, ponieważ umożliwia realizację wielu kreatywnych pomysłów dotyczących zarówno funkcjonalności elementów wyposażenia wnętrz, jak i po prostu dekorowania ich oryginalnymi elementami dekoracyjnymi.

Często w przypadku instalacji grzewczych pojawia się problem z umiejscowieniem grzejnika i rur doprowadzających ciepło do grzejnika. Niektórzy twierdzą, że zawsze należy je montować na szklanych ścianach, inni zaś wręcz przeciwnie, że należy je montować na ścianie naprzeciwko okna. Wyjaśnieniem lub argumentem, dlaczego grzejnik powinien być umieszczony pod oknem, jest to, że ze względu na zimną szybę, która będzie powodować kondensację na szybie i z biegiem czasu zniszczymy okna, na stolarce i gumie izolacyjnej wyrosną nam grzyby.

Instalując grzejnik pod oknem, tworzona jest ciepła kurtyna powietrzna, która osusza szybę i zapobiega kondensacji. Istnieje wiele różnych osób, które twierdzą, że umieszczając grzejnik na oknie, tworzysz dużą różnicę potencjałów pomiędzy tym, co zewnętrzne, a tym, co wewnętrzne, co prowadzi do dużych strat energii. To prawda, ale nie jest to argument.

Naprawy balkonów nie da się obejść bez prac stolarskich. Montaż ościeżnic, pokrycie ścian panelami, montaż podłóg i sufitów odmieni wygląd Twojego balkonu, zamieniając go w pełnoprawną strefę komfortu i relaksu.

Zalety materialne

Dla trwalszej usługi stolarskiej zadbamy o to, aby wykończenie drewna zostało wykonane zgodnie ze wszystkimi zasadami, z uwzględnieniem wszystkich parametrów i warunków projektu projektowego. Drewno we wnętrzu potrafi naprawdę wykazać się cudami adaptacji. Trudno wyobrazić sobie bardziej korzystny materiał z jego przyjaznością dla środowiska i korzystnymi właściwościami do dekoracji wnętrz.

A to oznacza, że gaz obojętny pomiędzy taflami szkła uwalnia się wewnątrz lub na zewnątrz, a okno zaczyna unosić się nawet wewnątrz, ale także wewnątrz dokumentu. Takie rzeczy nadal zdarzają się w przypadku okien termicznych, a kiedy to nastąpi, zaleca się uzupełnienie pustej przestrzeni pomiędzy przestrzeniami argonu. Związek między umieszczeniem grzejnika pod oknem a obniżeniem izolacji okna jest taki, że ciepło lub ciepło, które wytwarza, może zatrzymać kondensację z przodu domu.

Należy pamiętać, że przy zastosowaniu okien termoszybowych może dojść do kondensacji, gdy z grzejnika nie będzie emitowana kurtyna gorącego powietrza. w tym przypadku inną możliwą przyczyną może być nawet duża odległość pomiędzy kurtyną ciepłego powietrza a szybą.

Drewno jest nadal najpopularniejszym materiałem budowlanym, odpowiednim do budowy każdej konstrukcji małego domu, od fundamentu po dach. Dlatego też prace stolarskie i stolarskie zajmują wiodące miejsce w budownictwie mieszkaniowym o niskiej zabudowie. Główną wadą konstrukcji drewnianych jest ich kruchość, łatwopalność i dość wysoki koszt, dlatego należy całkowicie ograniczyć użycie drewna, zwłaszcza na ściany, zastępując je, jeśli to możliwe, tańszymi i trwalszymi materiałami.

Innym problemem, który może wystąpić przy umieszczeniu grzejnika pod oknem, jest maska grzejnika lub umieszczenie grzejnika zbyt daleko od okna lub, rzadko, jeśli ściana jest bardzo gruba lub ma dziwny kształt, grzejnik kurtyny powietrznej jest zbyt daleko od powierzchni okna, a po drodze następuje kondensacja.

Dzięki temu odwiedzający dowiedzą się, co oznacza okno jakości, z jakich elementów się składa i jakie kroki należy podjąć, aby je uzyskać. Witryna składa się z dwóch głównych sekcji: „Tworzenie okna” i „Instalowanie okna”. W pierwszej części przedstawiono podstawowe operacje wykonywane w fabryce, ich prawidłowe wykonanie w zależności od dobrego użytkowania i estetyki stolarki.

Drewno wykorzystywane jest zarówno w produkcji stolarki, jak i stolarki, a w budownictwie trudno jest wytyczyć między nimi wyraźną granicę. Narzędzia do obu rodzajów prac są w większości wspólne zarówno dla stolarza, jak i stolarza. Dlatego w jednym rozdziale zawarto opis narzędzi i urządzeń stolarskich i stolarskich ułatwiających pracę.

Jak prawidłowo zainstalować okno zawiera kilka przykładów instalacji i pokazuje aspekty techniczne wymagane do prawidłowego funkcjonowania okna. Przygotuj szczelinę Wszystkie boki wewnętrznej pustki powinny być płaskie i proste pod kątem prostym; wszelkie pęknięcia w ścianie należy naprawić poprzez usunięcie starej stolarki. Montaż okna na odnawianej ścianie jest bezpieczniejszy i szybszy. Montaż okien można wykonać o każdej porze roku. Jednak w chłodne dni do naprawy ściany zostaną użyte specjalne materiały odpowiednie do niskich temperatur.

Przed rozpoczęciem prac stolarskich i stolarskich należy przygotować stół warsztatowy do strugania i montażu poszczególnych części, urządzenia do obróbki kłód i punkty narzędziowe. Praktyka pokazuje, że bardziej opłaca się poświęcić dodatkowy dzień na przygotowanie miejsca pracy, niż na wprowadzanie poprawek i przeróbek w trakcie pracy.

Montażysta przed przystąpieniem do prac musi upewnić się, że profile posiadają otwory drenażowe i wentylacyjne oraz że nie są one zakryte, a jeżeli okno posiada ściankę dolną, należy upewnić się, że takowa istnieje. Pozycjonowanie ramy w otworze odbywa się za pomocą kołków ustalających i oczywiście poziomnicy. Ich zastosowanie gwarantuje płaski montaż.

Dokonuje się pomiarów, wierci się w ścianie zgodnie z podanymi odległościami, a następnie montuje się ościeżnicę stałą za pomocą wsporników lub wkrętów do ściany. Następnie pióra są usuwane z trzech stron. Zaleca się nie usuwać piór z dolnej części ramy.

Stół stolarski to podłoga z desek wykonana z desek o grubości 40-50 mm. Typowa szerokość stołu warsztatowego wynosi około 1 m, długość - 6 m. Podłogę układa się na kozłach o wysokości około 80 cm.

Bardzo wygodny stół warsztatowy stolarski i stolarski, wykonany jak na rysunku.

Przyjmuje się, że płyta końcowa stołu warsztatowego ma grubość co najmniej 5 cm i szerokość 25 cm. Przybija się do niej dwa ograniczniki (rzepy); jeden znajduje się na górze deski do strugania desek na płasko, a drugi na krawędzi w celu ostrzenia desek od krawędzi. Górny ogranicznik musi być wykonany z dość twardego drewna - dębu lub brzozy o grubości co najmniej 2 cm.

A w przypadku skrzydła należy sprawdzić obecność otworów drenażowych i wentylacyjnych oraz, jeśli nie są one zamknięte. Uszczelnienie połączenia ościeżnica-ściana. Uszczelnienie połączenia ościeżnicy ze ścianą, w przypadku zastosowania wstępnie sprasowanych listew lub specjalnych arkuszy uszczelniających, wykonuje się przed zamocowaniem ościeżnicy w szczelinie okiennej. Na zewnętrzną stronę ościeżnicy stałej, jej grubość lub powierzchnię styku ze ścianą, nakłada się obwódkę, wstępnie sprasowaną taśmę uszczelniającą lub specjalną folię montażową do zastosowań zewnętrznych.

Ogranicznik z wywierconym otworem w górnej części wycięcia lepiej zaciska się i jest mniej zatykany. Jego przednia krawędź jest odcięta nieco ukośnie. W przypadku stosowania ogranicznika bocznego, zwłaszcza podczas znacznych prac przy struganiu krawędzi desek, montuje się różne urządzenia: wspornik zaciskowy, „palce” do podparcia deski, przybijane do dolnej płaszczyzny stołu warsztatowego itp. Wycięcia boczne z szerokości od 5 do 15 cm służą do wzmacniania klinami desek i prętów podczas piłowania, skośne wycięcie - do piłowania długich prętów, które są niewygodne w obróbce w pozycji pionowej. Długość stołu warsztatowego musi odpowiadać rozmiarowi obrabianego materiału. Wysokość jest taka, aby pracownik mógł położyć dłonie na desce stołu warsztatowego bez zginania łokci. Długi stół warsztatowy jest zamontowany na trzech kozłach zapewniających stabilność.

W przypadku stosowania folii montażowych należy je zagiąć wzdłuż narożnika okna, tak aby można było je łatwo przykleić do ściany. Pianka jest wtryskiwana i po krótkim czasie nadmiar piany jest usuwany, a wewnętrzna warstwa uszczelniająca zostaje przyklejona do powierzchni ściany. Zapewni to bardzo dobre uszczelnienie wokół wewnętrznej strony okna. Następnie folie te można otynkować, pomalować itp. Należy pamiętać, że samo zastosowanie pianki poliuretanowej nie wystarczy. Przyczyna. Nie jest zbyt trwały, jeśli nie jest chroniony.

Zaleca się jednoczesne skontaktowanie się ze specjalistami z firmy okiennej i budowlanej, którzy po montażu wykończą otwory. W praktyce zdarzają się różne sytuacje montażowe i dla zapewnienia szczelności konstrukcji konieczna jest ich prawidłowa ocena.

Do siekania i rąbania siekierą zaleca się posiadanie kłody o średnicy 30 i wysokości 45 cm. Nie należy siekać na stole warsztatowym ani na ziemi. Do rąbania kłód zainstalowany jest ogranicznik, który zapobiega przemieszczaniu się kłody pod wpływem uderzeń siekiery oraz zacisk, który zapobiega obracaniu się kłody w przypadku odłamania wiórów. Wygodny przystanek uzyskuje się z kawałka kłody zakopanego w ziemi na głębokość 60-70 cm, przed którym należy umieścić podszewkę z wycięciem, aby kłoda nie staczała się. Aby kłoda nie obracała się, można ją zabezpieczyć zszywkami lub klinami w wycięciu okładziny przedniej. Podczas wzmacniania klinami koniec kłody jest cięty na dwie krawędzie, a wycięcie w podszewce wynosi co najmniej dwie trzecie grubości kłody.

Uszczelnij go silikonem na całej długości w miejscu styku z ramą okienną. Szkliwo wewnętrzne może być wykonane z różnych materiałów: drewna, tworzyw sztucznych, materiałów kompozytowych, marmuru. Listwy zewnętrzne montuje się poprzez nacięcie pod ramą i na ławicę solną, a następnie mocuje do niej za pomocą wkrętów samogwintujących. Na końcach zostaną zamontowane zaślepki. Silikon uszczelnia powierzchnię styku stolarza z głowicą w przypadku niestosowania profilu solbank. Unikaj otworów drenażowych na zewnątrz.

Zalecane jest korzystanie z Solbanku. Szybę zespoloną montuje się w skrzydle lub ramie okien stałych. Montaż polega na pracy uzwojenia szkła za pomocą torów i ścieżek o różnej grubości. Proces montażu szyby kończy się mocowaniem listew obwodowych na skrzydle lub ościeżnicy za pomocą sztyftów odpowiadających grubości szyby zespolonej, które są fabrycznie docinane na wymiar. Montaż pałki odbywa się w następujący sposób: najpierw włóż końce w ustalony wcześniej rowek, a następnie resztę pałeczki zabezpiecz delikatnie uderzając gumowym młotkiem.

Zanim zaczniemy mówić o projektowaniu narzędzi stolarskich i stolarskich, należy porozmawiać o ogólnych zasadach, których należy przestrzegać przy ich zakupie, ustawianiu i przechowywaniu.

Początkujący mistrz uważa, że \u200b\u200blepsze jest narzędzie uniwersalne. Ale to nieprawda. Specjalistyczne „(osobne) narzędzie jest znacznie wygodniejsze niż uniwersalne, gdyż praca z nim wymaga większego wysiłku fizycznego i daje gorsze efekty. Na przykład lepiej mieć siekierę, wyciągacz do gwoździ i młotek, niż uniwersalny toporek z niewygodną rączką do wyciągania gwoździ, małym ostrzem i kolbą w kształcie młotka. Cięcie desek wzdłuż piłą przeznaczoną do cięcia mieszanego jest dwukrotnie trudniejsze niż specjalną piłą wzdłużną.

Narzędzie musi być dopasowane do dłoni i wzrostu pracownika (np. rękojeść siekiery). Na przykład średnica rękojeści dowolnego narzędzia ręcznego musi wynosić co najmniej 25 mm. Lepiej jest, aby uchwyty były okrągłe, ponieważ zapewnia to łatwość użycia w dowolnej pozycji narzędzia. Dobra rękojeść pozwala przenieść maksymalną siłę na narzędzie.

Preferowane jest duże narzędzie, ponieważ można nim wykonać każdą pracę, z wyjątkiem bardzo małych prac, do których potrzebne jest odpowiednie narzędzie. Przeciętne narzędzie nie pozwala dobrze obrobić dużego przedmiotu, a do bardzo małych prac jest tak samo nieodpowiednie, jak duże.

Trzeba kupić narzędzie dobrej jakości, pomimo jego wyższej ceny.

Na przykład samolot z podwójnie spawanym żelazem i podeszwą z grabu kosztuje dwa razy więcej niż samolot bukowy z żelazem całkowicie stalowym wymagającym regulacji. Praca i czas poświęcony na drugi punkt są dwa razy większe. Dobra piła kabłąkowa kosztuje dwa razy więcej niż piła złożona z pojedynczych elementów (maszyna, brzeszczot), ale ta druga działa znacznie gorzej: wymaga częstszego ostrzenia i dodatkowego okablowania. To samo można powiedzieć o klamrze, wiertarce, imadle. Dobrzy rzemieślnicy uważają, że oszczędzanie na narzędziach nie przynosi żadnych korzyści.

Stół stolarski, ograniczniki, zaciski: 1 - widok ogólny stołu warsztatowego; 2 - poziome urządzenie zatrzymujące; 3 - zaciśnięcie deski w wycięciu klinami do piłowania; 4 - zabezpieczenie deski za pomocą zacisków i klinów podczas ostrzenia krawędzi

Narzędzie musi być zawsze ostre i spiczaste. To jest podstawa wysokiej jakości pracy. Dlatego pilniki, osełki i osełki stanowią integralną część zestawu narzędzi stolarskich. Muszą być osadzone w drewnianych klockach, aby można je było wzmocnić podczas celowania. Konieczne jest posiadanie trzech rodzajów osełek: gruboziarnistej do wstępnej obróbki zgrubnej (na sucho), średnioziarnistej do punktowej (na mokro) i osełki do prostowania (na mokro). Na szybko obracających się ostrzałkach elektrycznych nie da się ostrzyć narzędzi stolarskich i stolarskich – stal jest hartowana.

Siekiera stolarska: 1 - widok ogólny siekiery: 2 - niezawodne mocowanie siekiery do rękojeści; 3 - położenie kolby i ostrza: a - prawidłowe; b - niepoprawne; 4 - wytnij szczelinę na klin; 5 - kształt klina: c - regularny; b - niepoprawne; 6 - kształty skosów ostrzy siekiery: a i b - nieregularne; c - poprawne

Narzędzia z otwartymi ostrzami nie powinny być przechowywane luzem razem z młotkami, śrubokrętami i szczypcami. Po pracy piły kabłąkowe należy poluzować, a żelazka należy złożyć w bloki.

Głównym narzędziem stolarskim jest siekiera. Ponieważ jest niedrogi, zaleca się posiadanie dwóch osi do pracy: jednej, ciężkiej, do pracy dwuręcznej - cięcia kłód, i drugiej, lżejszej, do drobnych prac - siekiery stolarskiej. Topory są kute i odlewane. Odlewane są zwykle cięższe i grubsze. Kute mają cieńsze ostrze, szerszy grzbiet i mniejszą wagę. Przy zakupie należy sprawdzić czy kierunek otworu na siekierę odpowiada ostrzu, w przeciwnym razie prawidłowe zamocowanie siekiery będzie utrudnione. Osie odlewane są pod tym względem dokładniejsze. Konieczne jest również sprawdzenie równomierności grubości ostrza, aby zapewnić równomierne fazowanie.

Trzonek topora najlepiej wykonać z brzozy, układając roczne warstwy drewna w kierunku ostrza. Takie ułożenie warstw jest również obowiązkowe w przypadku trzonków siekier wykonanych z drzew iglastych. Siekiery z buku lub dębu są twarde i, jak mówią, „wysuszają ręce”. Trzonek siekiery musi mieć na końcu lekkie rozwinięcie: pozwala to na ściśnięcie go z mniejszą siłą, co ułatwia pracę.

Aby klin dobrze wpasował się w rękojeść siekiery i nie wypaczał siekiery, należy przepiłować szczelinę na niego. Klin powinien mieć równoległe krawędzie i lekki szpic na końcu. Takich klinów nie da się wycisnąć z powrotem. Wbijanie klina w rękojeść siekiery bez nacięcia często skutkuje przekrzywieniem, a praca taką siekierą jest niewygodna. Najlepsze zaklęcia wykonane są ze stali o grubości 3-6 mm. Można go także zaklinować kawałkiem mocnej, suchej podeszwy, wbitym w nacięcie zamiast drewnianego klina, lub paskiem stali o grubości 4-5 mm z tyłu głowy, którego górna część jest zagięta nad kolba, a dolna część przykręcona jest śrubami do rękojeści siekiery. To wzmocnienie niezawodnie chroni topór przed odskoczeniem.

Siekierę należy naostrzyć tarczami szlifierskimi o małej średnicy, aby uzyskać lekko wklęsłą fazkę. Prosta fazka po naostrzeniu bardzo szybko staje się wypukła, a siekiera, nawet będąc wystarczająco ostra, zaczyna odbijać się, zwłaszcza od suchego drewna. Najważniejszą częścią siekiery są jej rogi: dobrzy rzemieślnicy używają ich do żłobienia i czyszczenia gniazd, rowków, czopów i ćwiartek podczas układania skrzynek oraz łączenia kłód i belek, dlatego rogi powinny być zawsze ostre.

Piły: 1 - poprzeczne dwuręczne; 2 - łukowe; 3 - piła do metalu; 4 - spust; 5 - stolarka przyczółkowa; 6 - wyrównanie zębów piły z pilnikiem przed ostrzeniem; 7 - przekrój „struganego” brzeszczotu; c - piła do sklejki; 9 - kształty zębów piły: a - do cięcia poprzecznego; b - dla podłużnego; c, d - dla mieszanych

Drugim najważniejszym narzędziem stolarskim jest piła. Najwygodniejsza do pracy jest duża piła do metalu z dużymi zębami równoramiennymi, która z równą łatwością przecina zarówno deski, jak i kłody. jego długość powinna wynosić około 60 cm. Krótsze piły do metalu częściej męczą pracownika.

Dostępne są piły do cięcia wzdłużnego, poprzecznego i mieszanego; Różnią się kształtem zębów. Piły dzielimy ze względu na konstrukcję.

Najpopularniejsze piły dwuręczne (do cięcia poprzecznego kłód i drewna opałowego) powinny mieć następujące cechy. Powierzchnie ostrza muszą być całkowicie płaskie i równe, bez wybrzuszeń i ugięć. Wypukłości ocierają się o ścianki nacięcia i utrudniają pracę.

Aby zmniejszyć tarcie tych wypukłości, należy wykonać szerszą rozpiętość, co zwiększa trudność pracy piłą. Rozpiętość nie powinna przekraczać dwóch grubości płótna. Lepiej jest, aby uchwyty takiej piły były lekko zakrzywione, z górnym końcem skierowanym w stronę środka piły. Dzięki takim uchwytom Twoje ręce stają się mniej zmęczone, a zasięg cięcia wzrasta.

Oprócz dużej piły stolarskiej stosuje się inne piły jednoręczne ze sztywnym ostrzem do celów specjalnych. Wąskie piły do \u200b\u200bmetalu - wyzwalacze - służą do cięcia zakrzywionych cięć; grubość spustu 1-1,5 mm, ząb skośny. Piły do metalu służą do piłowania czopów i dokładnego cięcia desek. Nitowany spód nadaje płótnu dodatkową sztywność. Pilniki te mają zwykle ząb prostokątny o wysokości nie większej niż 3 mm. Z resztek starych płócien powstają nagrody i piły do sklejki. Pierwsze służą do wycinania rowków w panelach podczas montażu w nich kluczy do zębatek, drugie służą do wycinania dużych arkuszy sklejki wzdłuż linijki. Nagroda jest przyznawana im samym.

Oprócz różnego rodzaju pił do metalu, w stolarstwie i stolarstwie stosuje się piły kabłąkowe, których ostrze napinane jest w maszynie za pomocą sznurka i skrętu. Piły kabłąkowe, ze względu na charakter swojej pracy, dzielą się także na piły poprzeczne z zębem równoramiennym o wysokości 5-6 mm, piły rozwierne, przeznaczone do wzdłużnego przecierania desek (piły te posiadają szeroką tarczę z dużym zębem skośnym, długość brzeszczotu do do 850 mm), piły drobnozębne – krótkie piły o długości maszyny 600 mm z cienkim brzeszczotem i zębem prostokątnym. Do cięcia figurowego stosuje się piły tarczowe o szerokości ostrza do 12 mm, a także z zębem prostokątnym. Jakość sukna sprawdza się zaginając go w pierścień w imadle, gdzie powinien przyjąć kształt regularnego koła.

Płótno zawieszane za oko nie powinno mieć żadnych krzywizn ani przekrzywień. Dobrej jakości płótno po uderzeniu paznokciem wydaje czysty dźwięk. Stal ostrzy sprawdzana jest pod kątem sprężystości: ostrze wygięte o 120° nie powinno posiadać widocznych zniekształceń.

Pod pilnikiem stal zębów powinna być podawana z zauważalnym oporem; jeśli pilnik ślizga się po stali, oznacza to, że ostrze jest cementowane i wykonane ze złej stali. Takie ostrza są trudne do naostrzenia, szybko się tępią, a zęby kruszą.

Trzonki do pił do metalu wykonane są z gęstego drewna (buk, grab) lub grubej wielowarstwowej sklejki i mocowane są do brzeszczotu wprowadzonego w precyzyjne cięcie za pomocą śrub z łbem wpuszczanym. Nity są mniej wygodne, ponieważ z biegiem czasu stają się luźne i rozdzierają drewno rączki. Dolny koniec rękojeści piły do metalu powinien znajdować się 2-4 cm powyżej linii zębów.

Aby zapobiec przypadkowemu wyłamaniu wyprofilowanej części rękojeści, wyciętej z litego drewna, zaleca się przed wycięciem jej z deski wbić w nią kołek, prostopadle do słojów drewna.

Przy ustawianiu piły kabłąkowej lepiej jest wykonać przekładkę z otworami przelotowymi, w które wkładane są słupki, a nie z rozwidlonymi końcami, jak to zwykle bywa w maszynach dostępnych w sprzedaży. Dłutowanie otworów musi być precyzyjne, a ich kierunek musi być ściśle równoległy do brzeszczotu piły, w przeciwnym razie zębatki będą się przekrzywiać. Zaleca się szczelnie owinąć przekładkę w miejscach styku ze słupkami cienkim sznurkiem lub przykryć ją cyną (aby zapobiec rozdwajaniu). Oklejony obszar należy polakierować. Owinięta jest również cięciwa wykonana ze skręconej żyłki o 16-20 nitkach. Piły wzdłużne nie są rozdzielone.

Dobrzy rzemieślnicy wykonują tak zwane „struganie” brzeszczotu. Odbywa się to w ten sposób: po ułożeniu nowego płótna na gładkiej desce wyczyść jego powierzchnie bliżej tyłka grubym papierem ściernym lub kamieniem korundowym, po czym dotknie się go zaostrzoną płaszczyzną. W wyniku tej operacji, powtarzanej kilkakrotnie z obu stron, tkanina staje się cieńsza w kierunku grzbietu. Taka piła (piła do metalu lub piła kabłąkowa) nigdy nie zacina się w cięciu i zapewnia bardzo dokładną dokładność.

W zależności od rodzaju piły zęby są inaczej ustawione i ostrzone. Piły przeznaczone wyłącznie do cięcia wzdłużnego z reguły nie są rozstawione, a ząb ma prostą krawędź - pilnik porusza się pod kątem prostym do brzeszczotu. Piły poprzeczne mają ostrzenie ukośne, czyli, jak mówią, inny punkt - pilnik podczas ich ostrzenia przesuwa się pod kątem 70′ do ostrza. W piłach o drobnych zębach kąt pilnika w miejscu ostrza powinien mieścić się w granicach 80-85°.

Przed punktem zęby piły muszą być wyrównane z pilnikiem osadzonym w bloku, ponieważ jeśli zęby będą nierówne, piła zostanie pociągnięta na bok, a cięcie będzie postrzępione.

Do punktu piły zaleca się użycie dwóch pilników: najpierw pilnika osobistego, następnie pilnika aksamitnego, który pełni rolę kamienia probierczego. Ustawianie pił odbywa się po wyprostowaniu zębów przed wierzchołkiem i odbywa się za pomocą specjalnego ustawienia lub szerokiego śrubokręta. Okablowanie można wykonać samodzielnie, za pomocą piły do metalu wyciąć otwór w stalowej płycie na głębokość zęba. Aby uzyskać wytrzymałość, okablowanie jest hartowane w oleju.

Brzeszczot sprawdza się wzrokowo. Nadmiernie rozstawione zęby wybija się młotkiem. Jeżeli w trakcie osadzania ząb zostanie złamany, nie należy naruszać kolejności nastawiania, a następny ząb należy nastawić w taki sam sposób, w jaki był osadzony złamany. Niektórzy mistrzowie zalecają poszerzenie rozkładu na środku płótna; taka piła nigdy nie zaciska.

Szerokość rozkładówki wynosi nie więcej niż połowę grubości płótna z każdej strony. Zwykle jego szerokość jest równa 1,5 grubości płótna. Jeśli podczas ostrzenia pił przeznaczonych do piłowania wzdłużnego ostrzysz z obu stron przez ząb, powstają zadziory, które działają jak mały ślad.

Cięcie wzdłużne kłód czasami wykonuje się za pomocą pił wahadłowych. Po krótkim szkoleniu dwóch mężczyzn jest w stanie w trzy dni dociąć deski na dom o powierzchni 50 m2. Do pił muchowych potrzebne są dwa pilniki: okrągły o średnicy 8 mm i płaski lub trójkątny o szerokości 20 mm. Piły muchowe nie oddzielają się. Cięcie kłód odbywa się na kozłach piłowych lub w piłarce. Zaczyna się od grubego końca kłody wzdłuż linii zaznaczonych kredowym sznurkiem. Cięcie nie jest zakończone o 15-20 mm. Aby zapobiec zakleszczeniu kłody, w nacięcie wkładany jest klin.

Młotki stolarskie i stolarskie mają kwadratowe, płaskie główki. Młotek maszynowy o okrągłej końcówce jest niewygodny ze względu na mały rozmiar młotka i wypukłą główkę, która pozostawia wgniecenia na drewnianej powierzchni. Tył młotka stolarskiego ma kształt płaskiego, szerokiego ostrza, przeznaczonego do szlifowania sklejki podczas klejenia nią paneli.

Aby zabezpieczyć się przed rozłupaniem główkami gwoździ w przypadku ich chybienia, młotek stolarski musi mieć trzonek osłonięty metalem. Młotek jest bezpiecznie zabezpieczony, jednocześnie chroniąc rękojeść, za pomocą metalowej listwy założonej na młotek od góry. Nie klinować rękojeści młotka gwoździami. Najlepszym materiałem na rękojeści każdego młotka jest suche drewno akacjowe. Drewniane młotki (młotki) wykonane są z bardzo mocnej części brzozy skręconej doczołowo. Mogą być okrągłe (stolarstwo) lub prostokątne (stolarstwo).

Podczas dłutowania grubych elementów drewnianych (kłody, belki) należy używać dłuta stolarskiego, który jest w stanie wytrzymać uderzenia z dużą siłą. Dłuto to posiada rękojeść w kształcie szkła, w którą włożona jest drewniana część otoczona metalowym pierścieniem.

Trzonek do dłut i dłut stolarskich najlepiej wykonać z buku lub brzozy srebrzystej. Jego długość powinna wynosić co najmniej 16 cm, aby wygodniej było pracować obiema rękami.

Ogony dłut i dłut stolarskich wbija się w precyzyjnie wywiercone otwory, tak aby osie rękojeści i narzędzia pokrywały się. Zamiast wiercić otwory, można je wypalić gorącym ogonem samego narzędzia. Taki wypalony otwór (4/5 długości ogona) ściśle ściska wszystkie nierówności ogona i bardziej równomiernie przenosi uderzenie z rękojeści na część tnącą.

Zaleca się nałożenie na rękojeść kawałka grubej skóry podeszwowej, która zabezpieczy drewno przed pękaniem. Górna część rękojeści musi być fazowana, a na ogonie należy umieścić metalową podkładkę, zwiększając powierzchnię podparcia. Najpopularniejszy zestaw dłut i dłut obejmuje dłuta o szerokości 8, 12 i 25-30 mm, dłuta o szerokości 6-8 i 1,4 mm oraz dłuto stolarskie o szerokości 18 mm.

Dłuta ostrzy się pod kątem 25°, dłuta - od 10° do 25°.

Aby złącze czopowe było szczelne, należy wyciąć otwór, pozostawiając widoczne oznaczenia na całym konturze. Wystarczy wyciąć otwory dłutami. Dłuta służą do dłutowania jedynie w bardzo drobnych szczegółach, wykonując prace wykończeniowe. We wszystkich innych przypadkach podczas pracy z dłutem nacisk na niego (lub uderzenie) należy wykonać ręcznie. Dłuto należy trzymać prostopadle do powierzchni produktu. Nie można wybijać wiórów, przechylając dłuto na bok, ponieważ krawędzie otworu nieuchronnie zostaną zmiażdżone, a praca okaże się niechlujna. Znakowanie odbywa się za pomocą strugarki i kwadratu.

W stolarstwie oznaczenia wykonuje się szydłem. Aby otwór był dokładny, dłutowanie należy rozpocząć od cofnięcia się od znaku o 1-1,5 mm. Pierwsze uderzenie nie powinno być mocne, aby narzędzie nie wcinało się głęboko i tworzyło małą płaszczyznę podparcia, która nie pozwoli na zmiażdżenie włókien przy głębokim cięciu. Jeśli od razu uderzysz mocno, dłuto zmiażdży włókna i wyjdzie poza znak; jednak praca nie będzie czysta. Wskazane jest wycięcie otworów po obu stronach.

Dłutowanie otworów i nasadek za pomocą dłuta można z powodzeniem zastąpić wierceniem. Wymaga znacznie mniej wysiłku i czasu, a w niedoświadczonych rękach daje lepsze efekty. Aby utworzyć kąty proste, wywiercony otwór jest oczyszczany dłutem. Zaleca się wykonywanie otworów w drewnie o średnicy do 12 mm przy pomocy wierteł do metalu naostrzonych pod kątem 60″. Otwory od 12 do 20 mm należy wiercić wiertłami spiralnymi, a powyżej 20 mm - specjalnymi wiertłami płaskimi (perkami) w kształcie szpatułki.

Wiertła należy zakupić z końcówką dwugwintową i wałem jednogwintowym. Takie wiertła są mniej zatkane wiórami. Wiertła dwugwintowe z wielkim trudem wchodzą w drewno i zatykają się wiórami (szczególnie jeśli drewno jest suche lub skręcone). Kupując atuty, musisz zwrócić uwagę na odległość od krawędzi perku do środka. Jeśli pióro tnące (robotnik drogowy) znajduje się bliżej środka niż druga krawędź pióra, wówczas narzędzie nie będzie działać, niezależnie od tego, jak ostro zostanie naostrzone. Odległość od środka do chodnika powinna być o 1 mm większa niż odległość do krawędzi redliczki, a pióro chodnika powinno znajdować się co najmniej 3 mm poniżej redlicy. Podczas wiercenia w twardym drewnie gruby środek nie pozwala na ruch wiertła, dlatego należy mocno docisnąć klamrę. W takim przypadku środek należy naostrzyć.

Wiertła ostrzy się małymi pilnikami - pilnikami igłowymi, a ostrzenie odbywa się korundem. Aby ułatwić wiercenie, drewno zwilża się - do otworu wlewa się wodę i praca przebiega łatwiej. Szerokie osie są bardzo wygodne do wybierania rowków w kłodach podczas wykonywania podbieraczy - za pomocą siekiery pozostaje tylko usunąć części kłody między wywierconymi otworami. Nie zaleca się wiercenia desek tzw. wiertłami łyżkowymi lub „rosyjskimi” – można je łatwo rozłupać. Wiertła wierci się wzdłuż włókien, aż do końca.

Najwygodniejsze są rotatory z grzechotką i centralnym uchwytem, który pozwala na mocowanie wierteł z dowolnym ogonem. Są zamontowane na łożyskach kulkowych, można je łatwo przesuwać i umożliwiają pracę w narożnikach i przy ścianach, gdzie nie można wykonywać ruchów okrężnych.

Narzędzia do strugania (samoloty lub samoloty) mogą być metalowe lub drewniane. Metalowe gorzej ślizgają się po drewnie, ale mało się zużywają, mają dobre mocowanie i mechaniczne doprowadzanie kawałków żelaza. Dzięki temu są bardzo wygodne w użyciu. Struny metalowe sprawdzają się szczególnie dobrze podczas pracy z używanymi materiałami. Samoloty stalowe są lepsze niż duraluminiowe, ale wielu rzemieślników woli tylko drewniane.

Do strugania kłód stosuje się płaszczyznę z pojedynczego kawałka żelaza o szerokości 65 mm i długości bloku 450-500 mm (nośnik). Misia strugają dwie osoby, dla których przymocowane są do niego dwa uchwyty - poprzeczki. Jeden przyciąga samolot do siebie, drugi pcha.

Zgrubne struganie przetartej powierzchni desek odbywa się za pomocą sherhebela (najlepiej stali), ponieważ powierzchnie desek są często pokryte pyłem, piaskiem i cementem. Im węższa szczelina między ostrzem a blokiem, tym trudniej strugać surowe lub zgrubnie przetarte drewno, dlatego niedźwiedź i sherhebel przeznaczone do zgrubnego strugania powinny mieć szczelinę 5-6 mm.

Sherhebel służy do planowania pod kątem do kierunku słojów. Pozostałe płaszczyzny są stosowane wzdłuż włókien. Do strugania miejsc skręconych i miejsc w pobliżu sęków stosuje się krótkie strugaki z podwójnym kawałkiem żelaza i wąskim otworem gwintowym (szlifierki). Podczas klejenia sklejki na panele ich powierzchnie struga się cynubelem - płaszczyzną z ząbkowanym kawałkiem żelaza osadzonym bardzo stromo w podstawie. Jeśli włożysz do cynubela zwykły podwójny kawałek żelaza, możesz nim planować w taki sam sposób, jak za pomocą szlifierki, usuwając bardzo cienkie wióry. Końce są obrabiane płaszczyzną w takim położeniu, że jej kawałek żelaza jest ustawiony pod kątem do kierunku strugania.

Do czystych prac (wygładzanie płaszczyzn lub krawędzi) stosuje się strugarki z pojedynczym i podwójnym żelazem oraz wyrówniarkę przeznaczoną do szczególnie precyzyjnych prac.

Struganie fałd i ćwiartek na przykład w ościeżnicach drzwiowych i okiennych, a także w owiązaniach do wstawiania szyb wykonuje się za pomocą zenzubela i narzędzia do składania, które często nazywane jest selektorem lub poczwórnikiem. Zaleca się, aby zenzubel miał prosty kawałek żelaza umieszczony prostopadle do kierunku podeszwy, ponieważ prosty zenzubel może planować w obu kierunkach, ale z ukośnie osadzonym kawałkiem żelaza - tylko w jednym kierunku.

Uzyskanie ukształtowanych krawędzi i zakrzywionych powierzchni to praca czysto stolarska, z którą rzadko spotyka się w praktyce budowniczego-amatora. Są strugane specjalnymi płaszczyznami: listwami, filetami z figurowanymi kawałkami żelaza.

Wybierając nowe podkładki należy kierować się następującymi zasadami: najlepsze podkładki to klon, grab lub buk, klejone wzdłużnie. Podkładki z litego czerwonego buku czasami wypaczają się pod wpływem wilgotnego powietrza, dlatego po regulacji i regulacji należy je pomalować lakierem olejnym. Kupując podkładkę należy sprawdzić czy jej płaszczyzna ślizgowa (podeszwa) jest prawidłowa, tak aby nie było „śruby”. Należy także sprawdzić prostopadłość ścian bocznych do płaszczyzny dolnej, szczególnie w przypadku łączników. Aby kawałek żelaza mógł być przesuwany na boki z precyzyjną regulacją krawędzi tnącej i podstawy struga, musi być on węższy od rowka o 1-1,5 mm.

Blok z zakleszczonym kawałkiem żelaza musi mieć szczelinę w otworze gwintowym od noża do drzewa: w pojedynczych płaszczyznach - 4, w podwójnych płaszczyznach i łącznikach - 2, w zenzubelach i formach - 3 mm. Klin powinien zostać zerwany, aby wióry nie opierały się o jego dolną krawędź.

W większości nowych bloków pił, selektorów i form otwór wyrzutowy jest jedynie zaznaczony i trzeba go samemu wykończyć. W takich blokach należy wykonać specjalne wycięcie za pomocą wiertła. Aby uniknąć odprysków, należy wiercić z obu stron. Z takiego otworu wióry łatwo wychodzą same lub wypycha się je palcem.

Zaleca się kupowanie cienkich kawałków żelaza, gdyż grube, zahartowane na pełną grubość, trudniej się naostrzą. Najwygodniejsze są żelazka spawane: mają cieńszą stalową płytę tnącą przyspawaną do miękkiej żelaznej podstawy.

Wygoda pracy z samolotem w dużej mierze zależy od prawidłowego naostrzenia kawałka żelaza. W niedoświadczonych rękach faza kawałka żelaza zwykle okazuje się garbata, co szybko ją tępi. Aby zapewnić prawidłowe ostrzenie, wykonanie specjalnego urządzenia nie jest trudne. Wyciągając lub wpychając kawałek żelazka, można uzyskać wymagany kąt ostrzenia. Po rozebraniu kawałka żelaza na grubym korundie i mokrym punkcie należy go wysłać na osełkę. Szlifowanie końcówki podwaja żywotność pomiędzy punktami.

Kąt ostrzenia zmienia się w zależności od wilgotności i twardości obrabianego drewna. Do drewna wilgotnego i miękkiego kąt ostrzenia wynosi 30-35°, do drewna suchego i twardego -40-45°. Jakość metalu kawałka żelaza można określić w następujący sposób: jeśli mętna plama pojawiająca się podczas oddychania na kawałku żelaza szybko zniknie, oznacza to, że jakość stali jest dobra. O dobrej jakości stali świadczy także odpadająca zgorzelina z części tnącej.

Oprócz wymienionych urządzeń i narzędzi do prac stolarskich i stolarskich należy posiadać sznurek do znakowania kłód o długości 10 m, pion, kwadrat, metr składany i taśmę mierniczą. Urządzenia znakujące: trasery, dyszel, wspornik - możesz wykonać samodzielnie.

W pracach stolarskich obowiązkowymi narzędziami do znakowania są grubiarka i szydło w kształcie rombu z ostrym zakończeniem. Szydło to oprócz znakowania służy do wykonywania otworów pod wkręcenie śrub.

Rodzaje samolotów, sprawdzanie podkładek: 1 - samolot; a - widok z boku (linia przerywana pokazuje położenie siekacza); b - blok klejony poziomo; c - blok klejony pionowo; 2 - sprawdzenie poprawności podkładki

kwadrat; 3 - łącznik (trójkąt pokazuje miejsca, w których młotkiem wybija się kawałek żelaza); 4 - selektor (poczwórny); 5 - zenzubel; 6 - kalevka

Gruczoły (siekacze) i urządzenia punktu: 1 - Gruczoł Scherhebela; 2 - kawałek podwójnej płaszczyzny (łącznika): a - widok z tyłu; b - widok z boku; 3 - selektor (poczwórny); 4 - kawałek zenzubel: a - prosty; b - ukośny; 5 i 6 - gruczoły kalibru; 7 - filet z żelaza; 8 - urządzenie do prawidłowego punktu kawałka żelaza; 5 - osadzanie prętów w desce; 10 - kątowniki do ostrzenia kawałków żelaza: a - do twardego drewna; b - do drewna wilgotnego i miękkiego

Przy pracach stolarskich i stolarskich niezbędnie trzeba także posługiwać się narzędziami do obróbki metalu ogólnego przeznaczenia – szczypcami, przecinakami drutu, wkrętakami różnego typu i wielkości, szczypcami, pilnikami.

„Kupując pilniki, należy sprawdzić wytrzymałość stali. Odbywa się to za pomocą kawałka ostrza piły do metalu; Jeżeli po przeprowadzeniu ostrza z lekkim dociskiem wzdłuż płaszczyzny pilnika pojawi się mocny połysk, oznacza to, że stal jest miękka i pilnik długo nie będzie pracował.

Szlifowanie, ostrzenie i cięcie kłód: 1 - ostrzenie kłód pod zszywką z wspornikiem: a - zszywki; b - wspornik; c - wzięcie temperówki; g - krykiet kretowy; 2 - wzmocnienie kłody w zacisku na ograniczniku, przebicie żyłki za pomocą sznurka; 3 - wzmocnienie kłody zszywkami; 4 - kierunek siekiery podczas cięcia: a - prawidłowy; b - niepoprawne; 5 - wyciągnięcie najkorzystniejszego odcinka belki z cienkiego końca kłody

PRACE STOLARSKIE PRACE STOLARSKIE- prace przy produkcji i naprawie wyrobów drewnianych (stolarskich) (ramy okienne, drzwi, meble itp.). Z prace stolarskie(patrz) wyróżniają się bardziej staranną obróbką drewna i dokładniejszym spasowaniem części wyrobów, łączonych głównie za pomocą kleju. Prace stolarskie wykonywane z drewna iglastego lub miękkiego drewna liściastego nazywane są drewnem białym, a z drewna liściastego (dąb, buk) lub w przypadku forniru - szafką.

Prace stolarskie obejmują następujące operacje: piłowanie, struganie, wiercenie, dłutowanie, skrobanie, montaż i mocowanie części wyrobów, wyrobów wykończeniowych i półfabrykatów (szlifowanie, polerowanie). Obróbka i montaż części odbywa się na stole warsztatowym, który jest trwałym wydłużonym stołem z urządzeniami do mocowania części. Podstawowe narzędzia ręczne do prac stolarskich: piły kabłąkowe i piły do metalu - do cięcia wzdłużnego i poprzecznego; samolot Sherhebel - do strugania pierwotnego (zgrubnego); samolot - dla czystszego strugania; wyrówniarka (strugarka przedłużona) - do końcowego, wykańczającego ostrzenia; skrobak - do dokładnego czyszczenia powierzchni produktu; wiertła i szelki z wiertłami - do wiercenia otworów; dłuta - do obróbki zgrubnej i dłuta - do dłutowania końcowego i czyszczenia gniazd, oczek i czopów. Narzędzia pomocnicze: młotek, szczypce, wkrętaki, szczypce, pilniki, osełki i osełki - do ostrzenia i prostowania narzędzi skrawających; miernik, kompas, miernik - do rysowania linii równoległych; kwadrat, linijka, urządzenia mocujące (kołnierze, zaciski itp.) - do tymczasowego mocowania części podczas klejenia. Zobacz też

.

Części wyrobów stolarskich łączy się zwykle ze sobą za pomocą czopów, które wycina się z jednej strony i wkłada za pomocą kleju w odpowiednie gniazda, szczeliny, oczka w części sąsiedniej. Kolce są często wkładane. Oprócz kleju do łączenia części czasami stosuje się metalowe łączniki: śruby, podkładki, kwadraty. Połączenia wykonane za pomocą łączników metalowych bez kleju wymagają mniej pracy niż te wykonane za pomocą kleju, ale są mniej trwałe.

Wyroby stolarskie wytwarzają przeważnie wykwalifikowani pracownicy zakładów obróbki drewna, fabryk mebli itp. Ręczna produkcja wyrobów stolarskich wymaga również fachowych umiejętności i kunsztu. Jednak wiele prostych w konstrukcji produktów i ich napraw często wykonują pasjonaci stolarstwa. Najprostsze prace stolarskie, zwłaszcza prace naprawcze, można wykonać „własnymi rękami” i bez specjalnych umiejętności.

Poniżej kilka przykładów prostych napraw stolarskich wokół domu.

Jeśli rama okna utknie w przedpokoju, należy oczyścić przedpokój dłutem lub zaplanować go samolotem. Miejsca wymagające oczyszczenia lub przycięcia można określić wkładając bibułkę w szczelinę przedsionka; Szycie wiązań spęczniałych od wilgoci należy wykonywać dopiero po całkowitym wyschnięciu wiązań.

Jeżeli w przedsionku powstanie zbyt duża szczelina, np. na skutek wysychania wiązania, należy przyłożyć listwę na jego krawędzi, najlepiej od strony zawiasów (ryc. 1). Grubość desek w najcieńszym miejscu musi wynosić co najmniej 10 mm; jeżeli potrzebny jest cieńszy pasek, lepiej przyciąć część oprawy i włożyć pasek o odpowiedniej grubości.

Przekrzywione wiązanie można wyprostować; Aby to zrobić, należy najpierw zdjąć szybę i umieścić metalowe kwadraty na śrubach w rogach (ryc. 1); Jeżeli drewno nie jest zniszczone należy dociąć kwadraty równo z oprawą i następnie pomalować oprawę.

Przegniły kołnierz, zamontowany na zewnątrz skrzydeł i okien letnich, można wymienić na nowy, wszyty. W dolnej części odpływu należy wybrać rowek kroplowy (ryc. 2). Wskazane jest osadzenie odpływu w dolnym pasku wiązania na poziomie 5 mm.