Sposoby łączenia przewodów: skręcanie, lutowanie, spawanie, zaciskanie, listwa zaciskowa. Sposoby podłączenia styków elektrycznych Jak podłączyć styki

Przeczytaj także

Wśród nowoczesnych urządzeń do instalacji sieci elektrycznej w budynkach mieszkalnych i przemysłowych znajdują się specjalne urządzenia do łączenia styków przewodów. Stopniowo popularność zyskały listwy zaciskowe do łączenia przewodów. Jeśli zdecydujesz się użyć ich w okablowaniu domowym, musisz wiedzieć, jak z nich korzystać, jakie odmiany i zalety istnieją w porównaniu z innymi metodami połączeń.

Przede wszystkim musisz zdefiniować takie urządzenie. Listwa zaciskowa to specjalne urządzenie elektryczne, które wygląda jak blok lub zacisk śrubowy. Służy do szczelnego łączenia styków przewodów do różnych celów. Ta metoda jest uważana za dość bezpieczną i skuteczną do sumowania przewodów aluminiowych i miedzianych. Takie łączniki są zwykle używane, aby nie narażać samego kabla na niepotrzebne naprężenia mechaniczne.

Odmiany

Istnieje wiele rodzajów listew zaciskowych. Zacisk śrubowy. Zdecydowanie najpopularniejszym rozwiązaniem jest zastosowanie łączników śrubowych. Jest jednocześnie prosty i niezawodny. Zastosowanie zacisków śrubowych jest często używane do okablowania elektrycznego, do gniazd i różnych połączeń. Działają na zasadzie zaciskania.

Ten typ może służyć jako zacisk biegunów ujemnych i dodatnich akumulatora (oraz w akumulatorach samochodowych), do podłączenia grupy elementów oświetleniowych i innych urządzeń. Zaciski w akumulatorach samochodowych mogą być wykonane z ołowiu. Dzieje się tak, ponieważ bateria zawiera kwas do elektrolizy. Często zaciski śrubowe są wykonane z poliwęglanu i odpornego polipropylenu. Ale mogą być również wykonane z poliamidu lub ekstrudowanego polietylenu. Materiał może zależeć od typu listwy zaciskowej i jej producenta.

Mocowanie śrubowe nie nadaje się do łączenia styków aluminiowych, ponieważ są one zbyt delikatne i mogą ulec uszkodzeniu podczas mocowania styków. Przeznaczone są do pracy z przewodami miedzianymi. Nierzadko taką listwę zaciskową można wykonać z uwzględnieniem konieczności podłączenia do niej przewodów uziemiających. Aby to zrobić, możesz znaleźć na nim zieloną śrubę. Ten punkt musi być uziemiony. Posiada również małe ząbki poprawiające przyczepność.

Terminal zaciskany. Ten typ konstrukcji służy do łączenia kabli zasilających, których przekrój nie przekracza 2,5 mm, a natężenie prądu wynosi 24 ampery. Zaciskany blok zacisków jest w stanie wytrzymać obciążenia do 5000 woltów. Jeśli działa mocniejszy sprzęt, połączenia będą wymagały innej metody. Konstrukcja zaciskania umożliwia jednoczesne podłączenie do 8 przewodów. Dla każdego z nich jest osobne gniazdo. Pozwala to zwiększyć szybkość instalacji okablowania elektrycznego. Zaciski mogą być automatyczne, które natychmiast dociskają styk wprowadzony do gniazda, oraz mechaniczne, które muszą być wykonane niezależnie. Jeśli nie przekroczysz dopuszczalnego obciążenia na listwie zaciskowej, oznacza to dobry poziom niezawodności.

Izolacyjne (ŚOI). Ten rodzaj elementów łączących może mieć postać konwencjonalnej plastikowej nasadki. Wykonany jest z materiału żaroodpornego - polimeru, który nie ulega zapłonowi. Uważa się, że służy do ochrony okablowania przed ogniem, jednak ŚOI są w stanie zapewnić dobry i niezawodny kontakt mechaniczny między rdzeniami. Styki przewodowe są nawinięte na specjalny skręt. Jednocześnie zaciska je sprężyna, co poprawia połączenie. Jeśli sam skręt jest pokryty specjalną pastą, można uniknąć utleniania metalu. Stosując tę konstrukcję bez problemu można połączyć nie tylko przewody o jednolitym przekroju, ale także miedź ze stykiem aluminiowym.

Oddzielnie należy zwrócić uwagę na grupę zacisków mocy. Są większe i bardziej złożone. Wynika to z faktu, że można do nich podłączyć kable zasilające o różnej grubości przekroju, różnej mocy, a także przewody miedziane do aluminiowych. Stosuje się je, gdy nie chodzi o cienkie druty, ale o kable, których przekrój może sięgać 300 mm2. Przymocowany do płytki drukowanej lub szyny DIN. Płytka stykowa wykonana jest z miedzi i pokryta stopem cyny. Podkładki stożkowe nie obluzowują połączenia.

Złączki uniwersalne i barierowe. Różnią się od pozostałych tym, że mają w swojej konstrukcji małe metalowe paski. Są oddzielone warstwą izolacji. Dzięki niemu możesz całkowicie wyeliminować kontakt sąsiednich przewodów. Wykonane z wysokiej jakości, posiadają dodatkowe śruby dla bezpieczniejszego montażu. Możesz nawijać druty aluminiowe. Styki aluminiowe w takich zaciskach utleniają się znacznie gorzej.

Złączki Carbolite mogą również pracować z dwoma rodzajami sekcji. W tym celu wykonane są ze specjalnego stopu. Niezbędnym materiałem jest ceramika, z której można wykonać konstrukcję łączącą, w tym blok.

Wideo „Rodzaje zacisków do podłączenia przewodów”

Jak używać

Za pomocą listew zaciskowych do podłączenia przewodów zasilających ważne jest, aby wiedzieć, jak je do niego podłączyć. Bardzo często stosuje się mocowanie pod łbem skręconej śruby. Oderwany kontakt przewodu jest przeciągany przez płytki, a następnie sam uchwyt jest przykręcany. Możesz uszkodzić element przez ciągłe obracanie śruby, ale samo połączenie będzie bardzo niezawodne.

W grzebieniach lub blokach znajdują się specjalne metalowe końcówki, w których nawinięty jest sznurek. Drugi koniec jest następnie podłączony do szafki elektrycznej lub innego sprzętu. Podkładki posiadają również zaciski śrubowe. Podpaski są dość tanim połączeniem i są dostępne w każdym sklepie specjalistycznym. W przypadku stosowania listew zaciskowych Wago wystarczy pociągnąć za dźwignię zaciskową, aby włożyć lub wyciągnąć kabel. Ta metoda łączenia nadaje się do mocowania Wago tylko wtedy, gdy nadaje się do wielokrotnego użytku.

W przypadku używania jednorazowego urządzenia Wago, mocowanie musi przechodzić za jednym razem, ponieważ nie będzie można wyjąć drutu z powrotem. Aby to zrobić, będzie musiał zostać odcięty za pomocą przecinaków do drutu lub ostrego noża.

Aby wykonać połączenie wysokiej jakości, listwa zaciskowa Wago musi zdjąć przewód z zewnętrznej izolacji o około 1 centymetr. Następnie musisz podnieść dźwignię i włożyć ją do środka, a następnie opuścić zacisk. Mechanizm sprężynowy pozwoli ciasno zamocować przewód o przekroju do 4 mm 2.

Jakie są korzyści

Bardzo często w pracach elektrycznych w prywatnym budynku mieszkalnym lub w mieszkaniu właściciele stosują połączenie przewodów zwykłą metodą skręcania i rzadko używają lutowania do mocowania. Ta metoda łączenia jest stopniowo zastępowana przez specjalne konstrukcje - podkładki i listwy zaciskowe. Nie są drogie w produkcji i są dostępne. Ich niezawodność znacznie przewyższa domowe mocowanie, a przy ich pomocy możesz łatwo i szybko odłączyć się od konstrukcji wymieniając przewód. Korzystając z bloku lub złącza Wago, nawet początkujący może wykonać tę pracę. Przy pomocy wygodnego i zrozumiałego projektu nie będzie to trudne i nie zajmie dużo czasu.

Producent Wago jeszcze bardziej uprościł mocowania na takich częściach - dźwignię zaciskową, która zapewnia niezawodne połączenie kabli aluminiowych i miedzianych.

Zastosowanie listew zaciskowych Wago sprawi, że połączenie będzie schludne, bez wystających styków oraz zaoszczędzi miejsce w rozdzielnicy. Połączenie Wago jest wystarczająco małe, aby skutecznie łączyć zarówno kable stałe, jak i linkowe.

Podczas okablowania lub naprawy okablowania elektrycznego, przy podłączaniu sprzętu AGD i wielu innych pracach wymagane jest podłączenie przewodów. Aby połączenie przewodowe było niezawodne i bezpieczne, konieczne jest poznanie cech każdego z nich, gdzie i kiedy, w jakich warunkach mogą być używane.

Istniejące metody łączenia przewodów

Aby podłączyć przewody można zrobić na kilka sposobów:

- spawanie jest najbardziej niezawodną metodą, zapewniającą wysoką niezawodność połączenia, ale wymagającą umiejętności i obecności spawarki;

- bloki zaciskowe - proste i dość niezawodne połączenie;

- lutowanie - działa dobrze, jeśli prądy nie przekraczają normatywnych, a połączenie nie nagrzewa się do temperatur powyżej normy (65°C);

- zaciskanie z tulejkami - wymaga znajomości technologii, specjalnych szczypiec, ale połączenie jest niezawodne;

- zastosowanie klipsów sprężynowych - wago, PPE - szybki montaż, zależnie od warunków pracy zapewniają dobry kontakt;

- połączenie śrubowe - łatwe do wykonania, stosowane zwykle w trudnych przypadkach - w przypadku konieczności przejścia z aluminium na miedź i odwrotnie.

Konkretny rodzaj połączenia jest wybierany na podstawie wielu czynników. Należy wziąć pod uwagę materiał przewodnika, jego przekrój, liczbę żył, rodzaj izolacji, liczbę łączonych przewodów oraz warunki pracy. W oparciu o te czynniki rozważymy każdy z rodzajów połączeń.

Spawanie – wysoka niezawodność w każdych warunkach

Podczas łączenia drutów przez spawanie przewody są skręcone, a ich koniec jest spawany. W efekcie powstaje metalowa kulka, która zapewnia stabilne i bardzo niezawodne połączenie w każdych warunkach. Co więcej, jest niezawodny nie tylko pod względem właściwości elektrycznych, ale także mechanicznie - metal połączonych przewodów po stopieniu tworzy monolit i nie można wyizolować osobnego przewodnika.

Spawanie - ważne jest podgrzanie metalu, ale nie stopienie izolacji

Wadą tego typu połączenia przewodowego jest to, że połączenie jest w 100% jednoczęściowe. Jeśli chcesz coś zmienić, musisz odciąć stopiony kawałek i powtórzyć go od nowa. Dlatego w przypadku takich połączeń pozostawia się pewien margines przewodów - w przypadku ewentualnej zmiany.

Inne wady to spawarka, odpowiednie elektrody, topnik i umiejętności pracy. Ponadto spawanie zajmuje dużo czasu, konieczna jest ochrona otaczających obiektów, a także niewygodna praca ze spawaczem na wysokości. Dlatego elektrycy praktykują ten rodzaj połączenia w wyjątkowych przypadkach. Jeśli robisz „dla siebie” i wiesz, jak dobrze obsługiwać spawarkę, możesz ćwiczyć na skrawkach. Sztuką nie jest stopienie izolacji, ale spawanie metalu.

Po schłodzeniu miejsce spawania jest izolowane. Możesz użyć taśmy elektrycznej, możesz użyć rurki termokurczliwej.

Zaciskanie połączenia przewodów

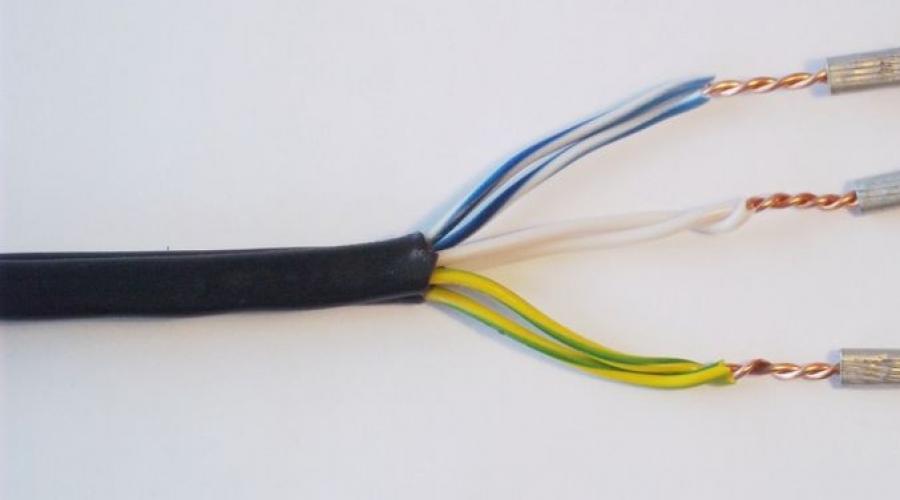

Do zaciskania przewodów wymagana jest specjalna tuleja aluminiowa lub miedziana - dobierana jest na podstawie wielkości skrętu (średnica wiązki), a materiał jest taki sam jak w przypadku przewodów. Druty, które są gołe i wyczyszczone do połysku, są skręcane, nakłada się na nie rękaw rurowy, który zaciska się specjalnymi szczypcami.

Zarówno tuleje, jak i szczypce są różne, istnieje kilka rodzajów. Każdy z nich ma swoje zasady użytkowania (ilość drutów, które można zapakować do rękawa), w których trzeba się dobrze orientować. Konieczne jest spakowanie przewodów według określonych zasad, zmierzenie rozmiaru powstałej wiązki i dostosowanie jej do wymagań. W sumie dość żmudna praca. Dlatego z tego typu połączeń przewodowych korzystają głównie profesjonalni elektrycy, a jeszcze częściej przerzucają się na zaciski sprężynowe.

Bloki zaciskowe

Jednym z najprostszych i najbardziej niezawodnych połączeń przewodowych są łączówki. Istnieje kilka rodzajów, ale prawie wszędzie stosuje się połączenie śrubowe. Istnieją gniazda o różnych rozmiarach - dla różnych rozmiarów przewodów, o różnej liczbie par - od 2 do 20 lub więcej.

Sama listwa zaciskowa to plastikowa obudowa, w którą wlutowane jest metalowe gniazdo lub płytka. Do tego gniazda lub między płytkami wkładany jest nieizolowany przewód, zaciśnięty śrubą. Po dokręceniu śruby należy dobrze pociągnąć przewód - upewnić się, że jest dobrze zaciśnięty. Ze względu na to, że punkty przyłączeniowe pozostają nieizolowane, zakresem listew zaciskowych są pomieszczenia o normalnej wilgotności.

Wadą tego połączenia jest to, że ze względu na plastyczność metali - zwłaszcza aluminium - kontakt słabnie z czasem, co może prowadzić do wzrostu stopnia nagrzewania i przyspieszenia utleniania, a to ponownie prowadzi do zmniejszenia kontaktu. Generalnie połączenia przewodów w skrzynkach zaciskowych śrubowych muszą być okresowo dokręcane.

Zalety - szybkość, prostota, niski koszt, nie wymaga żadnych umiejętności, z wyjątkiem być może umiejętności posługiwania się śrubokrętem. Kolejną ważną zaletą jest możliwość łatwego łączenia przewodów o różnych średnicach, jednożyłowych i wielodrutowych, miedzianych i aluminiowych. Nie ma bezpośredniego kontaktu, więc nie ma ryzyka.

Lutowanie

Najpierw o technologii lutowania. Połączone przewody są oczyszczane z izolacji, oczyszczane z folii tlenkowej do gołego metalu, skręcane, a następnie cynowane. Aby to zrobić, przewodniki są podgrzewane lutownicą nałożoną na kalafonię. Powinien całkowicie zakrywać skrzyżowanie. Druty ocynowane są najpierw skręcane palcami, a następnie zaciskane szczypcami. Zamiast cynowania można zastosować topnik lutowniczy. Dobrze zwilżają przewody, ale po skręceniu.

Wtedy faktycznie zaczyna się proces lutowania: złącze jest podgrzewane lutownicą lub palnikiem o wąskim palniku. Kiedy kalafonia lub topnik zacznie wrzeć, weź trochę lutowia z grotu lutownicy, przenieś go w obszar lutowania, dociskając grot do przewodników. Lut rozchodzi się wypełniając szczeliny między przewodami, tworząc dobre połączenie. Podczas korzystania z latarki lut jest po prostu dodawany stopniowo do palnika.

Ponadto po ostygnięciu miejsca lutowania, zgodnie z technologią, należy zmyć pozostałości topnika (przyspieszają utlenianie), osuszyć złącze, pokryć specjalnym lakierem ochronnym, a następnie zaizolować taśmą elektryczną i / lub rurki termokurczliwe.

Teraz o zaletach i wadach tej metody łączenia przewodów. W systemach niskoprądowych lutowanie jest jednym z najbardziej niezawodnych sposobów łączenia przewodów. Ale okablowanie okablowania elektrycznego w domu lub mieszkaniu jest bezlitośnie krytykowane. Chodzi o to, że lut ma niską temperaturę topnienia. Wraz z okresowym przepływem wysokich prądów przez połączenie (zdarza się to, gdy wyłączniki są niewłaściwie dobrane lub wadliwe), lut stopniowo topi się i odparowuje. Raz za razem kontakt się pogarsza, połączenie coraz bardziej się nagrzewa. Jeśli ten proces nie zostanie wykryty, może skończyć się pożarem.

Drugim minusem jest niska wytrzymałość mechaniczna lutowania. Punkt jest znowu w cynie - jest miękki. Jeśli w lutowanym złączu jest dużo drutów, a nadal są sztywne, przy próbie ich upakowania przewodniki często wypadają z lutowia - siła sprężystości, która je wyciąga, jest zbyt duża. Dlatego łączenie przewodów przez lutowanie podczas dystrybucji energii elektrycznej nie jest zalecane do użytku: jest niewygodne, długie i ryzykowne.

Zaciski sprężynowe do podłączenia przewodów

Jednym z najbardziej kontrowersyjnych sposobów łączenia przewodów są zaciski sprężynowe. Istnieje kilka typów, ale najpopularniejsze dwa to złączki wago i nakładki na środki ochrony osobistej. Zewnętrznie i sposobem montażu są bardzo różne, ale obie konstrukcje oparte są na sprężynie, która tworzy silny kontakt z drutem.

Tej wiosny są kontrowersje. Przeciwnicy stosowania wago twierdzą, że sprężyna z czasem będzie słabła, kontakt będzie się pogarszał, połączenie zacznie się coraz bardziej nagrzewać, co ponownie prowadzi do jeszcze szybszego spadku stopnia sprężystości sprężyny. Po pewnym czasie temperatura może wzrosnąć tak bardzo, że obudowa (plastik) się stopi, ale co może się wydarzyć dalej, wiadomo.

Zaciski sprężynowe do przewodów elektrycznych - popularne łączenie przewodów

W obronie stosowania zacisków sprężynowych do łączenia przewodów, jeśli są one używane zgodnie z zaleceniami producenta, problemy są bardzo, bardzo rzadkie. Chociaż istnieje wiele podróbek zarówno wagonów, jak i ŚOI, a także mnóstwo ich zdjęć w postaci stopionej. Ale jednocześnie wielu z nich korzysta i w normalnych warunkach pracy działają przez lata bez żadnych reklamacji.

Klipsy do przewodów wago

Pojawiły się na naszym rynku kilka lat temu i zrobiły dużo hałasu: z ich pomocą połączenie jest bardzo szybkie i łatwe, a jednocześnie ma wysoką niezawodność. Producent posiada konkretne zalecenia dotyczące stosowania tego produktu:

Wewnątrz tych urządzeń znajduje się metalowa płytka, która zapewnia odpowiedni stopień kontaktu. Kształt i parametry płyt zostały specjalnie opracowane i przetestowane. Testy prowadzono na stanowisku wibracyjnym przez wiele godzin, a następnie ogrzewano-schładzano. Następnie sprawdzono parametry elektryczne połączenia. Wszystkie testy zostały zdane jako „doskonałe”, a produkty markowe zawsze pokazują się jako „pięć”.

Generalnie oferta Wago jest bardzo szeroka, ale do okablowania lub podłączenia sprzętu AGD, opraw oświetleniowych stosowane są dwa rodzaje zacisków do przewodów: seria 222 (odłączane) z możliwością przerobienia lub zmiany połączenia oraz 773 i 273 serie - które nazywane są jednoczęściowymi.

Odpinany

Zaciski sprężynowe do instalacji elektrycznej Seria Wago 222 posiada określoną liczbę pól stykowych - od dwóch do pięciu - oraz taką samą liczbę flag-zacisków. Przed rozpoczęciem połączenia flagi podnosi się do góry, wkłada się w nie przewody pozbawione izolacji (do oporu), po czym flagę opuszcza się. W tym momencie połączenie jest uważane za zakończone.

złączki do przewodów wago - metody łączenia

Jeśli to konieczne, możesz ponownie wykonać połączenie - podnieś flagę blokującą i usuń przewód. Wygodny, szybki i niezawodny.

W serii 222 vago można połączyć dwa lub trzy, a nawet pięć przewodów miedzianych lub aluminiowych (w jednym zacisku można łączyć różne metale). Druty mogą być lite lub linkowe, ale ze sztywnymi drutami. Maksymalny przekrój wynosi 2,5 mm 2. Można łączyć miękkie druty o przekroju od 0,08 mm 2 do 4 mm 2.

Jeden kawałek

Istnieje inny rodzaj zacisków, który nie przewiduje możliwości ponownego połączenia przewodów - seria 773 i 273. Przy użyciu tych zacisków praca trwa z reguły sekundy: odizolowany przewód wkłada się do odpowiedniego gniazda. Obecna tam sprężyna zaciska go, zapewniając kontakt z płytą. Wszystko.

Te sprężynowe zaciski do przewodów mogą być używane do łączenia litych przewodów aluminiowych lub miedzianych o przekroju od 0,75 mm2 do 2,5 mm2, skręconych drutów ze sztywnymi przewodami od 1,5 mm2 do 2,5 mm2. Za pomocą takich złączy nie można łączyć miękkich przewodów.

Aby poprawić kontakt, przed podłączeniem przewodów należy oczyścić warstwę tlenku. Aby zapobiec dalszemu utlenianiu, producenci wagonów produkują również pastę kontaktową. Wypełnia on wnętrze zacisku i sam koroduje warstwę tlenku, a następnie zabezpiecza przewody przed dalszym utlenianiem. W takim przypadku tylko mocno utlenione, ciemne przewodniki muszą być wstępnie usunięte, a korpus zacisku jest wypełniony pastą.

Nawiasem mówiąc, producenci twierdzą, że w razie potrzeby drut można wyciągnąć z zacisku. Aby to zrobić, biorą drut jedną ręką, drugą trzymają skrzynkę zaciskową i obracają go tam iz powrotem z małym zakresem, w przeciwnych kierunkach, rozciągając się w różnych kierunkach.

Klipsy do lamp (zaciski konstrukcyjno-montażowe do lamp)

W celu szybkiego i wygodnego podłączenia lamp lub kinkietów, wago posiada specjalne zaciski serii 224. Za ich pomocą można łączyć przewody aluminiowe lub miedziane o różnych przekrojach i typach (jednolite lub skręcone drutami sztywnymi). Napięcie znamionowe tego połączenia wynosi 400 V, prąd znamionowy:

- dla przewodów miedzianych - 24 A

- 16 A dla aluminium.

Przekrój podłączonych przewodów po stronie montażowej:

- miedź 1,0 ÷ 2,5 mm2 - jednożyłowa;

- aluminium 2,5 mm2 - jednożyłowy.

Przekrój przyłączanych przewodów od strony żyrandol/kinkiet: miedź 0,5 ÷ 2,5 mm2 - jednożyłowa, skręcana, cynowana, zaciskana.

Przy łączeniu przewodów miedzianych stosowanie pasty kontaktowej jest obowiązkowe, a przewody aluminiowe należy ręcznie rozebrać do gołego metalu.

Ten produkt ma dwie wady. Po pierwsze, cena oryginalnych terminali jest wysoka. Po drugie - jest dużo podróbek w niższej cenie, ale ich jakość jest znacznie niższa i to one się palą i topią. Dlatego pomimo wysokich kosztów lepiej kupować oryginalne produkty.

Czapki PPE

Nakładki PPE (oznacza „łączące klipsy izolujące”) to bardzo proste w obsłudze urządzenia. Jest to plastikowa obudowa, wewnątrz której znajduje się sprężyna o stożkowym kształcie. Przewody pozbawione izolacji są wkładane do nasadki, nasadka jest kilkakrotnie przewijana zgodnie z ruchem wskazówek zegara. Poczujesz, że przestało się przewijać, co oznacza, że połączenie jest gotowe.

Jak wykonać połączenie przewodowe za pomocą środków ochrony osobistej?

Te złącza przewodów są produkowane przez wielu producentów, występują różne rozmiary, dla różnych średnic i liczby podłączonych przewodów. Aby połączenie przewodowe było niezawodne, rozmiar musi być prawidłowo dobrany, a do tego konieczne jest zrozumienie oznaczeń.

Po literach PPE pojawia się kilka cyfr. W zależności od producenta liczba cyfr jest różna, ale oznaczają to samo. Na przykład istnieje ten rodzaj oznakowania: PPE-1 1,5-3,5 lub PPE-2 4,5-12. W takim przypadku liczba znajdująca się bezpośrednio po literach wskazuje rodzaj sprawy. "1" jest ustawione, jeśli korpus jest zwykłym stożkiem, na którego powierzchni można nanieść rowki - dla lepszego chwytu. Jeśli jest PPE-2, to na obudowie znajdują się małe wypustki, które można wygodnie chwycić palcami i przekręcić.

Wszystkie inne liczby odzwierciedlają całkowity przekrój wszystkich przewodów, które można podłączyć za pomocą tej konkretnej nasadki PPE.

Na przykład PPE-1 2.0-4.0. Oznacza to, że korpus nasadki łączącej jest zwyczajny, w kształcie stożka. Dzięki niemu można połączyć dwa przewody o przekroju co najmniej 0,5 mm 2 (w sumie dają 1 mm, co odpowiada minimalnym wymaganiom - patrz tabela). W tej nasadce zawarte są maksymalne przewody, których całkowity przekrój nie powinien przekraczać 4 mm2.

Podłączanie przewodów za pomocą nakładek PPE

W drugiej opcji oznaczenia, po skrócie PPE, znajduje się tylko liczba od 1 do 5. W tym przypadku wystarczy zapamiętać, który z nich jest przydatny dla którego odcinka drutu. Dane znajdują się w innej tabeli.

Nasadki PPE i ich parametry

Nawiasem mówiąc, za pomocą nakładek PPE można łączyć tylko przewody miedziane - przewody aluminiowe z reguły są grubsze niż maksymalne dopuszczalne dla tych złączy.

Połączenie śrubowe

To połączenie składa się ze śruby o dowolnej średnicy, odpowiedniej nakrętki i jednej lub lepiej trzech podkładek. Montuje się szybko i łatwo, służy dość długo i jest niezawodny.

Najpierw przewody są usuwane z izolacji, w razie potrzeby górna utleniona warstwa jest usuwana. Ponadto z oczyszczonej części powstaje pętla, której wewnętrzna średnica jest równa średnicy śruby. Dla ułatwienia możesz owinąć drut wokół śruby i przekręcić ją (środkowa opcja na prawym obrazku). Przecież to wszystko składa się w tej kolejności:

- Na śrubę nakłada się podkładkę.

- Jeden z dyrygentów.

- Drugi krążek.

- Kolejny dyrygent.

- Trzeci krążek.

- Śruba.

Połączenie jest dokręcane najpierw ręcznie, a następnie za pomocą kluczy (można wziąć szczypce). To wszystko, połączenie jest gotowe. Stosowany jest głównie w przypadku konieczności wykonania połączenia przewodów z miedzi i aluminium, może być również stosowany przy łączeniu przewodów o różnych średnicach.

Jak podłączyć przewody aluminiowe i miedziane

Przy okazji przypomnijmy, dlaczego nie da się bezpośrednio połączyć przewodów miedzianych i aluminiowych. Są dwa powody:

- Takie połączenie jest bardzo gorące, co samo w sobie jest bardzo złe.

- Z czasem kontakt słabnie. Dzieje się tak, ponieważ aluminium ma niższą przewodność elektryczną niż miedź, w wyniku czego przy przepływie tych samych prądów nagrzewa się bardziej. Po podgrzaniu bardziej się rozszerza, wyciskając miedziany przewodnik - połączenie pogarsza się, nagrzewa się coraz bardziej.

Aby uniknąć takich problemów, przewody miedziane i aluminiowe łączy się za pomocą:

- listwy zaciskowe;

- wagon;

- połączenie śrubowe;

- zaciski do gałęzi (wykonaj połączenia przewodowe na ulicy).

Nie można używać innych typów złączy.

Jak podłączyć przewody o różnych średnicach

Jeśli konieczne jest podłączenie przewodów o różnych średnicach, nie może występować skręcenie w celu uzyskania dobrego styku. Możesz więc użyć następujących typów:

- listwy zaciskowe;

- wagon;

- połączenie śrubowe.

Zawartość:

Podłączanie przewodów to prawdopodobnie najczęstsze zadanie w elektrotechnice. Ponieważ z tego czy innego powodu brakuje długości przewodów w obwodach elektrycznych, konieczne jest połączenie ich części. Oczywiście w tym przypadku pojawia się kontakt, który jest przyczyną wielu problemów elektrycznych. I nie zakłada się w tym przypadku połączeń elektrycznych w określonym miejscu przewodów.

Jeśli styk jest wykonany prawidłowo, obwód elektryczny będzie działał prawidłowo. Niemniej jednak wyrażenie „elektrotechnika to nauka o kontaktach” od dawna brzmiało jak synonim. W dalszej części artykułu porozmawiamy o tym, jak prawidłowo podłączyć przewody, aby to połączenie nie stwarzało problemów tak długo, jak to możliwe. A także szereg innych kwestii, które są niezbędne przy skręcaniu przewodów i przykrywaniu innych rodzajów ich połączeń.

Twisting, czyli milczenie o PUE

Oprócz często wymienianych słów o kontaktach, wśród pracowników elektryków pojawia się jeszcze jedno zdanie, że praca wykonywana przez elektryków i górników jest często bardzo podobna pod względem śmiertelnych skutków. W szczególności z tego powodu istnieje PUE - w rzeczywistości zbiór praw dotyczących wszystkiego, co dotyczy sieci elektrycznych. Zainteresują nas zasady instalacji elektrycznej dotyczące sposobu podłączenia przewodów.

Z jednej strony wszystko jest jasno określone:

- zaciskanie;

- spawalniczy;

- lutowanie;

- zaciski -

i to są cztery oficjalnie przyjęte sposoby łączenia końców przewodników. Ale wszystkie wymagają dodatkowego oprzyrządowania lub wyposażenia, a w niektórych przypadkach są dość skomplikowane, ponieważ:

- do zaciskania potrzebne będzie specjalne narzędzie pasujące do podłączonych przewodów;

- spawanie jest niemożliwe bez spawarki;

- lutowanie wymaga lutownicy, a także przydatności do lutowania materiału łączonych rdzeni;

- zaciski sugerują użycie specjalnego złącza przewodu elektrycznego zaprojektowanego do tego celu.

Aby jednak zapewnić połączenie przewodów elektrycznych, wystarczy po prostu skręcić ich żyły razem, uzyskując w ten sposób styk elektryczny. I pomimo tego, że skręcanie nie jest wskazane w PUE, samo ściśliwe niezawodne połączenie przewodów, tym bardziej zatwierdzone w zalecany sposób, jest w pełni zgodne z literą prawa elektrycznego PUE.

Aby skręcanie przewodów okazało się niezawodne, muszą być spełnione następujące warunki:

- długość skręconych żył przewodów od krawędzi izolacji do końców wynosi 40–50 mm;

- przewody elektryczne, a raczej ich rdzenie stykowe, są czyszczone drobnoziarnistym szmerglem lub pilnikiem w celu usunięcia warstewek tlenków lub pozostałości izolacji. Możesz także użyć noża. W takim przypadku ruchy należy wykonywać wzdłuż żyły. Po usunięciu zaleca się ocenę jakości usunięcia filmu za pomocą lupy. Zapewni to najlepsze połączenie elektryczne;

- aby prawidłowo wykonać połączenie przewodów bez lutowania, skręcone końce żył należy uformować jedną z ogólnie przyjętych metod. Powinny być dociśnięte do siebie tak mocno, jak to możliwe w dowolnym miejscu skrętu.

- Rodzaje użytych skrętów pokazano poniżej. Te obrazy pomogą naszym czytelnikom zrozumieć, jak poprawnie wykonać skręt.

Co ma złe połączenie skręconego drutu i dlaczego nie jest to wyraźnie wymienione w PUE? W końcu inne metody łączenia przewodów są zauważalnie gorsze pod względem łatwości instalacji i minimalnych kosztów, zgodnie z którymi takie połączenie dwóch przewodów z jednym rdzeniem, a także skręcanie skręconych drutów, wyprzedza wszystkich. Reszta metod łączenia przewodów elektrycznych pozostaje daleko w tyle.

- Główną wadą skręcania jest jego osłabienie w czasie w wyniku powtarzającej się rozszerzalności cieplnej przewodników.

Stopniowo, na skutek odkształceń temperaturowych, siła dociskająca je do siebie słabnie, a rezystancja styku wzrasta. W przypadku przewodów obwodów elektrycznych, w których znajdują się odbiorniki o małej mocy, takie jak lampy energooszczędne i LED, osłabienie siły styku nie będzie niebezpieczne. Ale w przypadku skręcania przewodów w obwodzie z elektrycznymi urządzeniami grzewczymi o mocy kilku kilowatów, od pewnego momentu może rozpocząć się lawinowy proces pogarszania kontaktu między skręconymi przewodami. Co więcej, jeśli takie połączenie przewodów elektrycznych nie zostanie zauważone w odpowiednim czasie, w najlepszym razie przewody miedziane lub przewody aluminiowe, których żyły są skręcone, w pobliżu zostaną uszkodzone przez wysoką temperaturę.

- Z tego powodu zabronione jest stosowanie skręcania w pomieszczeniach o podwyższonym zagrożeniu pożarowym. W tych pomieszczeniach konieczne jest zastosowanie bardziej niezawodnego połączenia przewodów.

- Nie wolno skręcać przewodów miedzianych przewodami aluminiowymi. Jak w każdym innym połączeniu, w skręcie nie dopuszcza się bezpośredniego kontaktu przewodów miedzianych i aluminiowych ze względu na zachodzenie procesów elektrochemicznych, które prowadzą do szybkiego pogorszenia połączenia i zwiększają zagrożenie pożarowe.

- Nie zaleca się ponownego łączenia dwóch skręconych przewodów. Tylko proste żyły są skręcane po zdjęciu izolacji, a prostowanie zwykle powoduje zerwanie nawet żył przewodu linkowego.

- Prawidłowe skręcenie można uzyskać tylko w przypadku stosunkowo cienkich przewodów. Nie zaleca się skręcania grubych przewodów jednożyłowych. Aby połączyć ze sobą przewody o znacznej grubości żył, lepiej zastosować zaciskanie ich tuleją.

Zaczynając od pewnej wartości średnicy żył, na ogół nie ma możliwości skręcania drutów. Przykładem może być kabel zasilający. Dlatego skręcanie kabla zawierającego 2, 3 lub więcej splotek odbywa się za pomocą cienkiego drutu miedzianego jako przygotowanie do „czystego” połączenia. Następnie każda para stałych pasm jest lutowana.

Kręci się jak połowa bitwy

Jednak eksperyment, który przeprowadzono ze skręconymi przewodami wielodrutowymi, wykazał wysoką jakość styku wszystkich połączeń przewodowych bezpośrednio po zakończeniu instalacji. Sto skrętów skręconych odcinków drutu miedzianego o przekroju charakterystycznym dla zwykłego okablowania w mieszkaniach wykazywało bardzo niską rezystancję styku, co potwierdzają poniższe zdjęcia.

Dlatego po skręceniu wykonujesz około połowy prac instalacyjnych przy łączeniu dwóch przewodów. Pozostaje dopracować powstałe połączenie, aby z czasem nie pogorszyło się. A do tego konieczne jest albo wytworzenie siły, która ściska skręcone rdzenie od zewnątrz, albo zastosowanie jednej z metod łączenia rdzeni. Łączenie pasm jest zdecydowanie najlepszym sposobem zapewnienia minimalnej rezystancji na połączeniu dwóch, trzech lub więcej przewodów.

Łączenie przewodów przez scalanie rdzeni odbywa się albo przez ich topienie, albo przez lutowanie. W każdej z tych opcji osiągana jest najmniejsza wartość rezystancji styku. Ale te metody mają poważne wady. Zarówno podczas spawania, jak i lutowania przewody nagrzewają się do temperatury niebezpiecznej dla izolacji.

- Aby jej nie zepsuć, lepiej trzymać skręcenie szczypcami tuż za krawędzią izolacji, aby odprowadzać ciepło podczas spawania lub lutowania oraz przez pewien czas po ich zakończeniu.

- Chociaż istnieje technologia spawania i lutowania przewodów aluminiowych, nadal lepiej radzić sobie z miedzią. Ale rdzeń miedziany przed lutowaniem lub spawaniem jest oczyszczany z obcych osadów i odtłuszczany.

Spawanie i lutowanie eliminuje samą koncepcję styku na końcu skrętu, albo wykonując w tym miejscu korpus w postaci kropli (podczas spawania), albo wypełniając wszystkie pęknięcia lutem. Podczas podłączania przewodów przeznaczonych do potężnych urządzeń elektrycznych spawanie i lutowanie jest najwłaściwszym sposobem łączenia przewodów. Jednak eksperyment, który przeprowadzono na stu już pokazanych skrętach, nie wykazał znaczącego spadku rezystancji styku. Poniższe zdjęcia pokazują to.

Obrazy wyraźnie świadczą o tych samych właściwościach łączenia splotek zwykłych i spawanych drutów skrętkowych. Ale wraz ze wzrostem grubości rdzeni, a także dla grubych drutów jednożyłowych, lutowanie i spawanie będą miały przewagę nad skręcaniem. Jeśli połączenie przewodów można wykonać przez skręcanie, a potężny sprzęt elektryczny nie jest do nich podłączony, nie ma sensu ich lutować, a tym bardziej spawać.

Połączenia wtykowe

Omówione powyżej eksperymenty świadczą na korzyść mechanicznego mocowania skręceń. W tym celu wraz z rękawami znajdują się specjalne nasadki PPE. Umożliwiają niejako splatanie przewodów, ściskanie skrętu i utrzymanie siły ściskania. Są to dwa rodzaje wyciskania, o których wspomina PUE. Pierwszy to rękaw, a drugi to czapka. Jest przykręcony do samego końca na odizolowanych przewodach. Urządzenie, a także możliwe rodzaje nakładek na środki ochrony osobistej, są pokazane poniżej na zdjęciach.

Skrót dla PPE brzmi:

C - łączenie;

ja - izolujący;

Z - zacisk.

Cyfra 1 (PPE-1) oznacza czapkę z rowkami, a 2 (PPE-2) oznacza tę samą część z występami. Liczby oddzielone myślnikiem wskazują zakres przekrojów przewodów podłączonych do ŚOI. Nasadka jest bardzo wygodna, ponieważ przy jej użyciu uzyskuje się nie tylko dobrą przewodność połączenia, ale także możliwość jego rozdzielenia. Jeśli musisz wybrać sposób łączenia ze sobą przewodów, ŚOI są najlepszą opcją dla domowych i biurowych sieci energetycznych.

Szybkim i wygodnym urządzeniem uzupełniającym rozłączalne rodzaje połączeń przewodów jest kostka zaciskowa. Jednak jego wygoda jest ograniczona charakterystyką prądu obciążenia. W porównaniu z nasadką PPE, która poprawia rezystancję styku, listwa zaciskowa ją pogarsza. I bardzo zauważalne. Aby uzyskać odpowiednie dane, przeprowadzono trzeci eksperyment, o którym informacje przedstawiono poniżej. Spawane pasma zostały odcięte. Końce przewodów wkładane są do listew zaciskowych.

- Rezystancja styku listwy zaciskowej jest o rząd wielkości większa niż rezystancja skrętu.

Ale z drugiej strony jest to nie tylko najbardziej akceptowalne rozwiązanie do łączenia przewodów niskoprądowych instalacji elektrycznych w mieszkaniu i biurze.

- Listwa zaciskowa jest elementem łączącym przewody z żyłami miedzianymi i aluminiowymi.

- Wygodnie jest go używać do łączenia przewodów o różnych przekrojach żył.

- W przypadku przewodów miedzianych przed włożeniem ich do listwy zaciskowej zaleca się nałożenie pasty stykowej.

- Przewody aluminiowe należy usunąć z warstwy tlenku przed włożeniem do listwy zaciskowej.

Istnieją trzy rodzaje tych złączy:

Aby przewód można było włożyć do listwy zaciskowej bez użycia siły i, jeśli to konieczne, równie łatwo z niej wyjąć, zastosowano konstrukcję z dźwignią, która wytwarza siłę w połączeniu w celu zamocowania rdzenia. Na tej zasadzie powstają złączki zaciskowe WAGO i ich analogi.

Bardzo powszechnym rodzajem kompresji jest połączenie śrubowe. Konstrukcje wielu listew zaciskowych, łączówek i muf bazują na takim połączeniu. Połączenie śrubowe pozwala uzyskać największy wysiłek, ściskając połączone rdzenie. Aby jednak takie połączenie nie słabło z czasem w wyniku wibracji i odkształceń temperatury, za pomocą sprężyny przykładana jest do niego siła, która wytwarza napięcie trzymające.

- Zaciski śrubowe to najefektywniejsze połączenie drutu jednożyłowego ze skręcanym, żył o różnych średnicach, w tym aluminiowych i miedzianych.

- Ponieważ śruby, nakrętki i podkładki są zawsze dostępne dla każdego, kto związał swój zawód lub hobby z technologią i pracuje własnymi rękami, w razie potrzeby połączenie dwóch przewodów za ich pomocą nie będzie trudne. Odbywa się to jednak zgodnie z zasadami, które ilustruje poniższy obrazek.

- Stosując zaciski śrubowe należy pamiętać, że o jakości styku decyduje przede wszystkim powierzchnia styków. I zmniejsza się wraz ze wzrostem średnicy żyły. W takim przypadku nie pomogą żadne wysiłki zacisków śrubowych. Przy dużych średnicach rdzeni wymagane są pasty kontaktowe i żele. Ale w tym przypadku lutowanie i spawanie nadal zapewniają bardziej niezawodny kontakt niż połączenie śrubowe.

Prawidłowe podłączenie przewodów jest kluczem do bezpiecznej pracy sieci elektrycznej. Nie wolno nam zapominać, jak prawidłowo wykonać skręcanie, optymalnie wybrać rodzaj połączenia, a także poprawnie je wykonać.

W linkach przekrój poprzeczny tworzą kilka, czasem przeplatających się ze sobą rdzeni. Wiedząc, jak łączyć ze sobą skręcone przewody, możesz dość łatwo wykonać tę pracę samodzielnie i uzyskać mocny, całkowicie bezpieczny kontakt podczas pracy.

Gdzie są używane przewody linkowe?

Każdy skręcony przewód zawiera u podstawy dużą liczbę cienkich drutów. Zastosowanie kabla wielożyłowego jest istotne w miejscach, które wymagają dużej liczby zagięć lub, jeśli to konieczne, przeciągnięcia przewodu przez zbyt wąskie i wystarczająco długie otwory.

Przedstawiono zakres zastosowania przewodów wielodrutowych:

- rozszerzone trójniki;

- mobilne urządzenia oświetleniowe;

- okablowanie samochodowe;

- podłączenie opraw oświetleniowych do sieci elektrycznej;

- podłączanie przełączników lub innych rodzajów dźwigni do sieci elektrycznej.

Elastyczne przewody wielodrutowe można wielokrotnie i łatwo skręcać, co nie wpływa negatywnie na wydajność systemu. Między innymi to ten rodzaj przewodów elektrycznych wyróżnia się plastycznością, a większą elastyczność i elastyczność nadaje drutowi tkanie specjalnej nici, która przypomina nieco nylon pod względem wytrzymałości i składu.

Metody łączenia przewodów linkowych ze sobą

Stosowane dziś metody połączeń elektrycznych przewodów wielodrutowych wyróżniają się możliwością uzyskania nie tylko mocnego, niezawodnego i trwałego, ale również całkowicie bezpiecznego styku żył.

Skrętne przewody wielodrutowe

Ta opcja jest najprostsza i najbardziej intuicyjna, nie wymagająca użycia specjalnego sprzętu ani profesjonalnych narzędzi.

Skręcanie to najłatwiejszy sposób łączenia przewodów linkowych

Druga metoda składa się z następujących kroków:

Skręcanie drutów trzecią metodą:

Istnieje również czwarta metoda, która wygląda następująco:

Metoda lutowania

Przewody lutownicze z lutownicą domową zapewniają wysoką wytrzymałość styku i dobrą przewodność elektryczną. Cynowanie przewodów linkowych odbywa się za pomocą kalafonii (topnika) i standardowego lutowia według standardowej technologii.

Połączenia typu terminala

Stosowanie zacisków różnego typu to najtańszy sposób na łączenie przewodów linkowych w codziennym życiu. W większości przypadków stosowane listwy zaciskowe dzielą się na kilka podstawowych typów.

Zasada działania zacisków zaciskowych polega na mocowaniu drutu za pomocą wbudowanego mechanizmu sprężynowego.

Zaciski są często używane do łączenia przewodów.

Blok zacisków śrubowych zapewnia niezawodne mocowanie wszystkich podłączonych przewodów linkowych za pomocą śruby. Aby zwiększyć obszar kontaktu przewodowego z powierzchnią przewodzącą, konieczne jest wykonanie dodatkowego zagięcia rdzenia.

W listwie zaciskowej przewody są mocowane poprzez dokręcenie śrub.

Praca etapowa:

Metoda zaciskania

Metoda zaciskania polega na łączeniu przewodów lub kabli za pomocą tulejki miedzianej lub aluminiowej za pomocą specjalnych hydraulicznych lub ręcznych szczypiec zaciskowych.

W takim przypadku połączenie wykonuje się za pomocą specjalnej tulei

Technologia zaprasowywania polega na ściąganiu izolacji w zależności od długości tulei, a zbyt cienkie przewody należy łączyć przez skręcanie. Następnie wszystkie kable są składane razem i umieszczane w rękawie, po czym na całej długości wykonywane jest podwójne zaciskanie. Metoda pozwala na wykonanie niezawodnego i bezpiecznego połączenia drutów wielodrutowych wykonanych z różnego rodzaju materiałów.

Połączenie śrubowe

Najprostszym, ale niewystarczająco niezawodnym sposobem łączenia przewodów linkowych jest skręcanie, a następnie skręcanie. Ten rodzaj połączenia wtykowego jest najczęściej używany w warunkach otwartego okablowania.

Połączenie śrubowe jest najprostsze, ale niezbyt niezawodne

Aby zwiększyć niezawodność połączenia przewodów linkowych, zaleca się ściągnięcie końcówek izolacji, a następnie ocynowanie oczyszczonych odcinków i mocowanie ich śrubą.

Zastosowanie łączących obejm izolacyjnych

Elementy PPE stosuje się w przypadku konieczności połączenia przewodów linkowych o małym przekroju (do 25 mm2). Cechą konstrukcyjną tego zacisku jest plastikowa obudowa z wbudowaną stożkową sprężyną.

Ta metoda jest odpowiednia do łączenia przewodów o małym przekroju.

Skręcone druty są najpierw łączone w jedną wiązkę za pomocą skrętu, na który następnie nawijana jest część zaciskowa. Między innymi połączenie przewodowe nie wymaga dodatkowej izolacji.

metoda spawania

Trwałe połączenie jest najbardziej niezawodnym sposobem pracy z linkami. Przy prawidłowo wykonanym spawaniu ogólne wskaźniki wytrzymałości mechanicznej i rezystancji styku pod względem niezawodności nie różnią się od wskaźników litego przewodnika.

Połączenie drutu spawalniczego jest uważane za najbardziej niezawodne

Spawanie można wykonywać na prądzie zmiennym i stałym. Na etapie przygotowawczym przewody są zdejmowane z izolacji, po czym są skręcane i wyrównywane poprzez przycinanie końcówek. Aby przewody nie przegrzewały się podczas procesu spawania, konieczne jest zapewnienie wysokiej jakości odprowadzania ciepła.

Środki bezpieczeństwa

Aby zapewnić bezpieczną pracę podłączonych przewodów linkowych, konieczne jest niezawodne zaizolowanie wszystkich części okablowania elektrycznego. Właściwa izolacja pomaga zapobiegać niebezpiecznemu kontaktowi części przewodzących ze sobą lub z ludzkim ciałem. Przy wyborze materiału izolacyjnego należy wziąć pod uwagę warunki pracy obwodu elektrycznego, ale w większości przypadków do tego celu stosuje się taśmę izolacyjną, a także specjalną rurkę winylową lub termokurczliwą.

Jeżeli miejsce łączenia narażone jest na negatywne działanie warunków wysokiej temperatury, jako materiał izolacyjny zaleca się zastosowanie tkaniny lakierowanej lub taśmy izolacyjnej z tkaniny. Nie bez znaczenia jest prawidłowe wykonanie wszystkich etapów instalacji elektrycznej. Tylko przy niezawodnym połączeniu i prawidłowym połączeniu wszystkich elementów sieci elektrycznej można zminimalizować ryzyko obszarów o słabym kontakcie, a także zapobiec miejscowemu przegrzaniu i przerwom w okablowaniu elektrycznym.

Kable wielożyłowe są popularną i powszechną opcją, szeroko stosowaną do układania okablowania elektrycznego do różnych celów. Ogólne zasady oddzielnego łączenia przewodów linkowych i jednodrutowych nie mają żadnych różnic ani cech, dlatego dozwolone jest stosowanie w tym celu skręcania, zaciskania śrubami, elementów PPE, spawania i lutowania.

Łącząc szeregowo druty o różnych średnicach, maksymalny prąd obciążenia będzie określony przez przekrój drutu o mniejszej średnicy. Na przykład połączone są druty miedziane o średnicy 1,6 mm i 2 mm. W tym przypadku maksymalny prąd obciążenia okablowania, określony z tabeli, wyniesie 10 A, a nie 16 A, jak w przypadku drutu o średnicy 2 mm.

Skręcanie przewodów elektrycznych

Do niedawna najpopularniejszym sposobem łączenia przewodów przy wykonywaniu okablowania elektrycznego było skręcanie, ze względu na dostępność wystarczyło mieć nóż i szczypce z narzędzia. Ale według statystyk skręcanie jest niewiarygodnym sposobem łączenia przewodów.

Zgodnie z zasadami instalacji instalacji elektrycznych (PUE) łączenie typu skrętu podczas instalacji instalacji elektrycznej jest zabronione. Jednak pomimo zauważonych niedociągnięć metoda skręcania jest obecnie szeroko stosowana. Skręcone połączenie przewodów obwodów niskoprądowych, z zastrzeżeniem pewnych zasad, jest w pełni uzasadnione.

Zdjęcie po lewej pokazuje, jak niedopuszczalne jest skręcanie. Jeśli jeden przewodnik jest owinięty wokół drugiego, wytrzymałość mechaniczna takiego połączenia będzie niewystarczająca. Podczas skręcania drutów konieczne jest wykonanie co najmniej trzech zwojów drutów wokół siebie. Na środkowym zdjęciu skręcenie jest wykonane prawidłowo, ale przewód miedziany jest skręcony z aluminium, co jest niedopuszczalne, ponieważ gdy miedź styka się z aluminium, występuje pole elektromagnetyczne większe niż 0,6 mV.

Na zdjęciu po prawej skręcanie drutów miedzianych i aluminiowych jest wykonane prawidłowo, ponieważ drut miedziany jest cynowany lutem przed skręceniem. Można skręcać ze sobą kilka przewodów na raz, w puszce połączeniowej zdarza się, że skręconych jest do 6 przewodów, druty o różnych średnicach i z różnych metali, linka z drutem jednożyłowym. Jedynie linka musi być wykonana jako jednożyłowa, po zlutowaniu lutem.

Podłączanie przewodów elektrycznych przez lutowanie

Połączenie drutów miedzianych z wysokiej jakości lutowaniem jest najbardziej niezawodne i praktycznie nie jest gorsze od litego drutu. Wszystkie powyższe przykłady skręcania drutu, z wyjątkiem aluminium i lamety, gdy przewody są cynowane przed skręceniem, a następnie lutowane lutem, będą niezawodne na równi z drutami litymi. Jedynym minusem jest dodatkowa praca, ale warto.

Jeśli potrzebujesz podłączyć parę przewodów, a przewody od skręcania powinny być skierowane w różnych kierunkach, wówczas stosuje się nieco inny rodzaj skrętu.

Poprzez splatanie dwóch par podwójnych przewodów w sposób opisany poniżej, możliwe jest uzyskanie zwartego i piękniejszego połączenia poprzez skręcenie zarówno jednożyłowych, jak i skręconych par przewodów. Ten sposób skręcania można z powodzeniem zastosować np. przy splataniu zerwanych przewodów w ścianie, przedłużaniu przewodu przy przenoszeniu gniazdka lub przełączniku z jednego miejsca na ścianie na drugie, przy naprawie lub przedłużaniu kabla nośnego.

Aby uzyskać niezawodne i piękne połączenie, konieczne jest dopasowanie długości końców przewodów z przesunięciem 2-3 cm.

Wykonaj skręcanie przewodów parami. Przy tego rodzaju skręcaniu wystarczą dwa zwoje dla drutu jednożyłowego i pięć dla drutu linkowego.

Jeśli planujesz ukryć skręt pod tynkiem lub w innym niedostępnym miejscu, skręt należy przylutować. Po lutowaniu należy przesunąć lut papierem ściernym, aby usunąć wszelkie ostre sople lutownicze, które mogą przebić izolację i wystawać z niej. Można obejść się bez lutowania, jeśli połączenie jest dostępne i przez przewody nie płyną duże prądy, ale trwałość połączenia bez lutowania będzie znacznie mniejsza.

Ze względu na przesunięcie punktów skrętu nie jest konieczne izolowanie każdego z połączeń osobno. Mocujemy po obu stronach wzdłuż przewodów wzdłuż paska taśmy izolacyjnej. Podsumowując, musisz nawinąć jeszcze trzy warstwy taśmy izolacyjnej. Zgodnie z wymogami Przepisów Bezpieczeństwa Elektrycznego muszą być co najmniej trzy warstwy.

Przewody splatane i lutowane w sposób opisany powyżej można bezpiecznie ułożyć w ścianę i otynkować na wierzchu. Przed ułożeniem pożądane jest zabezpieczenie połączenia rurką z chlorku winylu, uprzednio ubraną na jedną z par przewodów. Robiłem to kilka razy, a niezawodność potwierdziła czas.

Podłączanie przewodów w puszkach przyłączeniowych

Kiedy wprowadziłem się do mieszkania wybudowanego w 1958 roku i zacząłem dokonywać napraw, od razu spotkałem się z miganiem żarówek w rytm uderzeń młotka w ściany. Głównym zadaniem była naprawa, przegląd skrzynek przyłączeniowych. Otwarcie ich wykazało obecność słabego kontaktu w skręceniach miedzianych drutów. Aby przywrócić kontakt, konieczne było odłączenie skrętów, oczyszczenie końcówek przewodów papierem ściernym i ponowne skręcenie.

Próbując się rozłączyć, natknąłem się na pozornie nie do pokonania przeszkodę. Końce drutów urwały się nawet bez wysiłku. Z biegiem czasu miedź straciła swoją elastyczność i stała się krucha. Podczas zdejmowania izolacji izolację oczywiście przecinano ostrzem noża po okręgu i robiono nacięcia. W tych miejscach drut się urwał. Miedź hartowana pod wpływem wahań temperatury.

Aby przywrócić elastyczność miedzi, w przeciwieństwie do metali żelaznych, można ją podgrzać do czerwieni i szybko schłodzić. Ale w tym przypadku takie podejście jest nie do przyjęcia. Końce przewodów miały nie więcej niż 4 cm długości, nie było wyboru połączenia. Tylko lut.

Zdjąłem przewody lutownicą, stopiłem izolację, pocynowałem je lutem, związałem w grupy cynowanym drutem miedzianym i wypełniłem lutem za pomocą 60-watowej lutownicy. Natychmiast pojawia się pytanie, jak przylutować przewody w skrzynce połączeniowej, jeśli okablowanie nie jest pod napięciem? Odpowiedź jest prosta, używając lutownicy zasilanej bateryjnie.

Zaktualizowałem więc połączenia we wszystkich skrzynkach połączeniowych, poświęcając nie więcej niż 1 godzinę na każdą. Jestem całkowicie przekonany o niezawodności wykonanych połączeń, co potwierdziło 18 lat, które minęły od tego czasu. Oto zdjęcie jednego z moich pudełek.

Podczas wyrównywania ścian za pomocą Rotbandu w korytarzu i montażu sufitu napinanego puszki połączeniowe stały się przeszkodą. Musiałem je wszystkie otworzyć i potwierdziła się niezawodność połączenia lutowanego, były w idealnym stanie. Więc śmiało ukryłem wszystkie pudła w ścianie.

Połączenia obecnie praktykowane za pomocą płaskiej listwy zaciskowej sprężynowej Wago znacznie skracają czas poświęcany na prace instalacyjne, ale są znacznie gorsze pod względem niezawodności niż połączenia lutowane. A przy braku styków sprężynowych w bloku, całkowicie powodują, że połączenia w obwodach wysokoprądowych są niewiarygodne.

Mechaniczne połączenie przewodów

Lutowanie to najbardziej niezawodny rodzaj połączenia przewodów i styków. Ma jednak wady - nierozłączność uzyskanych połączeń i wysoką pracochłonność pracy. Dlatego najczęstszym rodzajem łączenia przewodów ze stykami elektrycznymi urządzeń jest gwint, śruby lub nakrętki. Dla niezawodności tego typu połączenia konieczne jest ich prawidłowe wykonanie.

Rozszerzalność liniowa spowodowana zmianami temperatury jest inna dla metali. Szczególnie mocno zmienia wymiary liniowe aluminium, potem w porządku malejącym mosiądz, miedź, żelazo. Dlatego z biegiem czasu między stykiem połączonych metali tworzy się szczelina, co zwiększa rezystancję styku. W rezultacie, aby zapewnić niezawodność połączeń, konieczne jest okresowe dokręcanie śrub.

Aby zapomnieć o konserwacji, pod śrubami montuje się dodatkowe podkładki z nacięciem, które nazywane są podkładkami dzielonymi lub Grover. Hodowca wybiera powstałe szczeliny, zapewniając w ten sposób wysoką niezawodność kontaktu.

Często elektrycy są leniwi, a koniec drutu nie jest skręcony w pierścień. W tym przykładzie wykonania powierzchnia styku drutu z podkładką stykową urządzenia elektrycznego będzie wielokrotnie mniejsza, co zmniejsza niezawodność styku.

Jeśli uformowany pierścień z drutu zostanie lekko spłaszczony młotkiem na kowadle, powierzchnia styku wzrośnie kilkakrotnie. Jest to szczególnie ważne podczas formowania pierścienia z drutu linkowego lutowanego lutowiem. Zamiast młotka płaskość można nadać pilnikiem igłowym, szlifując mały pierścień w punktach styku ze stykami.

Tak to powinno być zrobione idealne połączenie gwintowe przewodów z nakładkami stykowymi urządzeń elektrycznych.

Czasami wymagane jest połączenie ze sobą przewodów miedzianych i aluminiowych lub o średnicy większej niż 3 mm. W takim przypadku najbardziej dostępnym jest połączenie gwintowane.

Izolacja jest usuwana z przewodów na długość równą czterem średnicom śrub. Jeśli żyły są pokryte tlenkiem, usuwa się je papierem ściernym i tworzą się pierścienie. Podkładkę sprężystą, podkładkę prostą, pierścień jednego przewodu, podkładkę prostą, pierścień innego przewodu, podkładkę i na koniec nakrętkę nakłada się na śrubę, wkręcając śrubę, w którą wkręca się cały pakiet, aż do momentu podkładka sprężysta jest wyprostowana.

W przypadku przewodów o średnicy żyły do 2 mm wystarczy śruba M4. Połączenie jest gotowe. Jeśli przewody są z tego samego metalu lub podczas łączenia drutu aluminiowego z drutem miedzianym, którego koniec jest ocynowany, nie ma potrzeby układania podkładki między pierścieniami przewodów. Jeśli drut miedziany jest skręcony, należy go najpierw przylutować.

Podłączanie przewodów z kostką zaciskową

Połączenie przewodów o niskim obciążeniu prądowym można wykonać za pomocą listew zaciskowych. Strukturalnie wszystkie listwy zaciskowe są rozmieszczone w ten sam sposób. Grubościenne mosiężne rurki z dwoma gwintowanymi otworami po bokach wkładane są w grzebienie korpusu wykonane z tworzywa sztucznego lub karbolitu. Połączone przewody są wkładane do przeciwległych końców rury i mocowane.

Rurki występują w różnych średnicach i dobierane są w zależności od średnicy łączonych przewodów. W jednej rurce można umieścić tyle drutów, ile pozwala na to jej wewnętrzna średnica.

Chociaż niezawodność łączenia przewodów w listwach zaciskowych jest niższa niż podczas łączenia przez lutowanie, znacznie mniej czasu poświęca się na okablowanie. Niewątpliwą zaletą listew zaciskowych jest możliwość łączenia przewodów miedzianych i aluminiowych w przewodach elektrycznych, ponieważ rury mosiężne pokryte są chromem lub niklem.

Przy wyborze listwy zaciskowej należy wziąć pod uwagę prąd, który przejdzie przez przełączane przewody instalacji elektrycznej i wymaganą liczbę zacisków w grzebieniu. Długie grzebienie można pociąć na kilka krótkich.

Podłączanie przewodów za pomocą listwy zaciskowej

z zaciskiem sprężynowym płaskim Wago

Powszechnie stosowane są listwy zaciskowe z zaciskiem sprężynowym płaskim Wago (Vago) niemieckiego producenta. Złączki Wago występują w dwóch wersjach. Jednorazowe, gdy drut jest włożony bez możliwości wyjęcia oraz z dźwignią, która pozwala na łatwe wkładanie i wyjmowanie drutów.

Na zdjęciu jednorazowa listwa zaciskowa Wago. Przeznaczony jest do łączenia dowolnego rodzaju przewodów jednożyłowych, w tym przewodów miedzianych i aluminiowych o przekroju od 1,5 do 2,5 mm2. Jak podaje producent, kostka przeznaczona jest do podłączenia przewodów elektrycznych w puszkach odgałęźnych i rozdzielczych o prądzie do 24 A, ale wątpię w to. Myślę, że nie warto obciążać zacisków Wago prądem większym niż 10 A.

Złączki sprężynowe Wago są bardzo wygodne do łączenia żyrandoli, łączenia przewodów w puszkach przyłączeniowych. Wystarczy wcisnąć drut w otwór w bloku, a zostanie on bezpiecznie zamocowany. Wyjęcie drutu z bloku wymaga znacznego wysiłku. Po usunięciu przewodów może wystąpić deformacja styku sprężynowego i nie jest gwarantowane niezawodne połączenie przewodów podczas ponownego łączenia. Jest to duża wada jednorazowych listew zaciskowych.

Wygodniejszy blok zacisków wielokrotnego użytku Wago z pomarańczową dźwignią. Takie listwy zaciskowe umożliwiają podłączenie i, jeśli to konieczne, odłączenie wszelkich przewodów elektrycznych, jednożyłowych, wielodrutowych, aluminiowych w dowolnej kombinacji o przekroju od 0,08 do 4,0 mm2. Zaprojektowany dla prądu do 34 A.

Wystarczy zdjąć izolację z przewodu o 10 mm, podnieść pomarańczową dźwignię do góry, włożyć przewód do zacisku i przestawić dźwignię do pierwotnej pozycji. Przewód jest bezpiecznie zamocowany w listwie zaciskowej.

Listwa zaciskowa Wago to nowoczesne, beznarzędziowe połączenie przewodowe, które jest szybkie i niezawodne, ale droższe niż tradycyjne metody łączenia.

Trwałe połączenie przewodów

W niektórych przypadkach, gdy w przyszłości nie przewiduje się zamiany przewodów, można je połączyć w sposób integralny. Ten rodzaj połączenia jest wysoce niezawodny i jest zalecany w trudno dostępnych miejscach, na przykład łączenie końców spirali nichromowej z miedzianymi przewodami przewodzącymi prąd w lutownicy.

Łączenie cienkich przewodów przez zaciskanie

Prostym i niezawodnym sposobem łączenia żył drutowych jest zaciskanie. Skrętki drutu są wkładane do kawałka miedzi lub aluminium, w zależności od metalu łączonych drutów, a rura jest wciskana w środku za pomocą narzędzia zwanego szczypcami zaciskowymi.

Zaciskanie może łączyć zarówno przewody jednożyłowe, jak i linkowe w dowolnej kombinacji. Średnicę rurki należy dobrać w zależności od całkowitego przekroju przewodów. Pożądane jest, aby przewody były ściśle dopasowane. Wtedy niezawodność połączenia będzie wysoka. Jeżeli w drucie linkowym przewody są ze sobą połączone, konieczne jest ich rozwinięcie i wyprostowanie. Nie ma potrzeby skręcania pasm drutu ze sobą. Przygotowane przewody wkładane są do rurki i zaciskane szczypcami zaciskowymi. Połączenie jest gotowe. Pozostaje tylko zaizolować połączenie.

Końcówki zaciskowe są dostępne w handlu już wyposażone w nasadkę izolacyjną. Zaciskanie odbywa się poprzez ściśnięcie tuby wraz z nasadką. Połączenie jest natychmiast izolowane. Ponieważ nasadka jest wykonana z polietylenu, odkształca się podczas zaciskania i jest bezpiecznie trzymana, zapewniając niezawodną izolację połączenia.

Wadą połączenia przez zaciskanie powinna być konieczność zastosowania specjalnych zacisków. Kleszcze można również wykonać niezależnie od szczypiec z bocznymi obcinaczami. Konieczne jest zaokrąglenie bocznych ostrzy obcinaka i wykonanie rowka pośrodku. Po takim dopracowaniu szczypiec krawędzie bocznych nożyków stępią się i nie będą już mogły gryźć, a jedynie ściskać.

Łączenie przewodów o większym przekroju poprzez zaciskanie

Do łączenia przewodów elektrycznych o większym przekroju np. w osłonach energetycznych domów stosuje się specjalne ucha, które zaciska się za pomocą uniwersalnych kleszczy zaciskowych, takich jak PK, PKG, PMK i PKG.

Do zaciskania każdego rozmiaru końcówki lub tulei wymagana jest własna matryca i stempel, których zestaw jest zwykle zawarty w zestawie szczypiec.

Aby zacisnąć końcówkę na drucie, najpierw usuwa się izolację z drutu, drut wkręca się w otwór końcówki i nawija pomiędzy matrycą a stemplem. Długie uchwyty kleszczy zaciskowych są ściśnięte. Końcówka jest zdeformowana, ściskając drut.

W celu dobrania odpowiedniej matrycy i stempla do drutu, są one zwykle oznaczane, a markowe kleszcze zaciskowe na matrycy posiadają grawer do zagniatania, dla którego odcinka drutu przeznaczona jest matryca. Wytłoczona na końcówce liczba 95 oznacza, że matryca ta przeznaczona jest do zagniatania w końcówce drutu o przekroju 95 mm2.

Łączenie przewodów nitem

Odbywa się to w technologii połączeń śrubowych, zamiast śruby stosuje się tylko nit. Wady to niemożność demontażu i potrzeba specjalnego narzędzia.

Zdjęcie przedstawia przykład łączenia przewodów miedzianych i aluminiowych. Więcej informacji na temat łączenia przewodów miedzianych i aluminiowych można znaleźć w artykule na stronie „Łączenie przewodów aluminiowych”. Aby połączyć przewody za pomocą nitu, należy najpierw nałożyć na niego przewód aluminiowy, następnie podkładkę sprężystą, następnie miedzianą i podkładkę płaską. Włóż stalowy pręt do nitownicy i ściśnij jego uchwyty, aż usłyszysz kliknięcie (to odcina nadmiar stalowego pręta).

Przy łączeniu przewodów wykonanych z tego samego metalu nie jest konieczne kładzenie między nimi podkładki dzielonej (Grover), ale najpierw należy założyć Grover na nit lub przedostatni, ostatnia musi być zwykłą podkładką.

Podłączanie uszkodzonych przewodów w ścianie

Naprawy należy rozpocząć od bardzo ostrożnego usunięcia tynku w obszarze uszkodzonych przewodów. Ta praca jest wykonywana za pomocą dłuta i młotka. Jako dłuta przy układaniu przewodów elektrycznych w ścianie zwykle używam pręta z złamanego śrubokręta z ostro zaostrzonym końcem ostrza.

Połączenie przewodów miedzianych przerwane w ścianie

Pobiera się kawałek drutu miedzianego o przekroju nie mniejszym niż przekrój zerwanego drutu. Ten kawałek drutu jest również pokryty warstwą lutowia. Długość tej wkładki powinna zapewniać zakładkę na połączonych końcach przewodów o co najmniej 10 mm.

Wkładka jest lutowana połączonymi końcami. Lut nie powinien być zachowywany. Następnie rura izolacyjna jest przesuwana w taki sposób, aby całkowicie zamknąć złącze. Jeśli wymagane jest szczelne połączenie odporne na wilgoć, przed założeniem rurki połączenie lutowane należy pokryć silikonem.

Połączenie przewodów aluminiowych przerwane w ścianie

Warunkiem uzyskania niezawodnego połączenia mechanicznego drutów aluminiowych jest zastosowanie podkładki typu Grover. Montaż połączenia odbywa się w następujący sposób. Na śrubę M4 nakłada się rowek, następnie zwykłą podkładkę płaską, pierścienie połączonych przewodów, następnie zwykłą podkładkę i nakrętkę.

Instrukcje krok po kroku dotyczące łączenia przerwanych przewodów w ścianie są opisane w artykule „Podłączanie uszkodzonych przewodów w ścianie”

Podłączanie przewodów z zaciskami wciskanymi

Rozłączne połączenie przewodów za pomocą zacisków uwięzionych, które są nakładane na styki o grubości 0,8 i szerokości 6,5 mm, są szeroko stosowane w sprzęcie AGD i samochodach. Niezawodność mocowania zacisku zapewnia obecność otworu w środku styku oraz występ w zacisku.

Czasami przewody się urywają, a częściej sam zacisk pali się z powodu słabego kontaktu, a następnie konieczna jest jego wymiana. Zazwyczaj zaciski zaciska się na końcach przewodów za pomocą specjalnych szczypiec. Zaciskanie można również wykonać za pomocą szczypiec, ale nie zawsze pod ręką jest nowy zacisk zastępczy. Z powodzeniem możesz użyć używanego, montując terminal za pomocą poniższej technologii.

Najpierw musisz przygotować stary terminal do ponownego montażu. Aby to zrobić, trzymając zacisk szczypcami w miejscu docisku, musisz rozłożyć anteny, które ściskają izolację szydłem lub śrubokrętem z cienkim żądłem. Dalej drut jest wielokrotnie wyginany, aż do zerwania w punkcie wyjścia z prasowania. Aby przyspieszyć, możesz przeciąć to miejsce nożem.

Po oddzieleniu przewodu od zacisku przygotowuje się miejsce z pilnikiem igłowym do jego lutowania. Możliwe jest całkowite zeszlifowanie do momentu zwolnienia pozostałego drutu, ale nie jest to konieczne. Okazuje się, że obszar jest płaski.

Powstała strona przebija się lutem. Przewód jest również czyszczony i cynowany lutowiem za pomocą lutownicy.

Pozostaje przymocować przewód do przygotowanego miejsca zacisku i podgrzać go lutownicą. Anteny mocujące przewód są wyginane po przylutowaniu przewodu do zacisku, ponieważ jeśli zostaną zaciśnięte przed lutowaniem, anteny stopią izolację.

Pozostaje pociągnąć nasadkę izolacyjną, umieścić zacisk na żądanym styku i sprawdzić niezawodność mocowania, pociągając za drut. Jeśli terminal odskoczył, konieczne jest zaciśnięcie jego styków. Własnoręcznie wykonany zacisk lutowany na drucie jest znacznie bardziej niezawodny niż ten uzyskany przez zaciskanie. Czasami czapka jest noszona tak ciasno, że nie można jej zdjąć. Następnie należy go przyciąć i po zamontowaniu zacisku zakleić taśmą izolacyjną. Możesz także rozciągnąć kawałek chlorku winylu lub rurkę termokurczliwą.

Nawiasem mówiąc, jeśli trzymasz rurkę PVC przez pięć minut w acetonie, zwiększa się ona półtora raza i staje się plastikowa, jak guma. Po wyparowaniu acetonu z jego porów rurka wraca do swoich pierwotnych rozmiarów. W ten sposób około 30 lat temu wyizolowałem podstawę żarówek w girlandzie choinkowej. Jak na razie izolacja jest w doskonałym stanie. Nadal co roku wieszam na choince tę girlandę 120 żarówek 6,3 V.

Łączenie przewodów linkowych bez skręcania

Przewody linkowe można splatać w taki sam sposób, jak przewody jednożyłowe. Ale istnieje doskonalszy sposób, w którym połączenie jest dokładniejsze. Najpierw należy wyregulować długość przewodów z przesunięciem o kilka centymetrów i rozebrać końce na długość 5-8 mm.

Otrzep lekko oczyszczone obszary pary, która ma zostać połączona, i włóż powstałe „wiechy” do siebie. Aby przewodniki przybrały zgrabny kształt, przed lutowaniem należy je ściągnąć cienkim drutem. Następnie posmaruj lakierem lutowniczym i zalutuj lutem.

Wszystkie przewodniki są lutowane. Miejsca lutowania czyścimy papierem ściernym i izolujemy. Przymocowujemy z obu stron wzdłuż przewodów jeden pasek taśmy elektrycznej i nawijamy jeszcze kilka warstw.

Tak wygląda połączenie po zaklejeniu taśmą elektryczną. Wygląd można jeszcze poprawić, ostrząc miejsca lutowania pilnikiem igłowym od strony izolacji sąsiednich przewodów.

Wytrzymałość połączonych linek bez lutowania jest bardzo wysoka, co wyraźnie widać na filmie. Jak widać waga monitora to 15 kg, połączenie wytrzyma bez odkształceń.

Łączenie przewodów o średnicy mniejszej niż 1 mm ze skręceniem

Skręcanie cienkich przewodów rozważymy na przykładzie łączenia skrętki w sieciach komputerowych. W przypadku skręcania cienkie przewody są uwalniane z izolacji na długości trzydziestu średnic z przesunięciem względem sąsiednich przewodów, a następnie skręcane w taki sam sposób jak grube. Przewodniki muszą owinąć się wokół siebie co najmniej 5 razy. Następnie skręty są zginane na pół pęsetą. Ta technika zwiększa wytrzymałość mechaniczną i zmniejsza fizyczny rozmiar skrętu.

Jak widać, wszystkie osiem przewodów jest połączonych skręconym skrętem, co eliminuje konieczność izolowania każdego z nich z osobna.

Pozostaje wypełnić przewody w osłonie kabla. Przed zatankowaniem, aby było to wygodniejsze, możesz przeciągnąć przewody za pomocą zwoju taśmy izolacyjnej.

Pozostaje przymocować osłonę kabla taśmą izolacyjną, a połączenie skrętne jest zakończone.

Łączenie przewodów miedzianych w dowolnej kombinacji przez lutowanie

Podczas podłączania i naprawy urządzeń elektrycznych konieczne jest wydłużanie i łączenie przewodów o różnych przekrojach w niemal dowolnej kombinacji. Rozważmy przypadek połączenia dwóch przewodów linkowych o różnych przekrojach i liczbie żył. Jeden przewód ma 6 przewodów o średnicy 0,1 mm, a drugi 12 przewodów o średnicy 0,3 mm. Takich cienkich drutów nie da się niezawodnie połączyć za pomocą prostego skrętu.

Z przesunięciem musisz usunąć izolację z przewodów. Druty są cynowane lutowiem, a następnie mniejszy drut jest owijany wokół większego drutu. Wystarczy nakręcić kilka zwojów. Miejsce skręcania jest lutowane lutem. Chcąc uzyskać bezpośrednie połączenie przewodów, należy wygiąć cieńszy przewód, a następnie zaizolować złącze.

Przy użyciu tej samej technologii cienki drut pleciony łączy się z drutem jednożyłowym o większym przekroju.

Jak wynika z opisanej powyżej technologii, można podłączyć dowolne przewody miedziane dowolnych obwodów elektrycznych. Jednocześnie nie należy zapominać, że dopuszczalna siła prądu zostanie określona przez przekrój najcieńszego drutu.

Podłączenie kabla koncentrycznego do telewizora

Telewizyjny kabel koncentryczny można przedłużyć lub splatać na trzy sposoby:

- Przedłużacz TV, w sprzedaży od 2 do 20 metrów

– za pomocą adaptera TV gniazdo F - gniazdo F;

- lutowanie lutownicą.

Połączenie drutu świecidełkowego

skręcony z przewodem stałym lub linkowym

W razie potrzeby, aby nadać przewodowi bardzo dużą elastyczność, a jednocześnie większą wytrzymałość, przewody wykonuje się w specjalnej technologii. Jego istota polega na nawinięciu bardzo cienkich miedzianych wstążek na bawełnianą nitkę. Taki drut nazywa się blichtrem.

Nazwa zapożyczona od krawców. Złoty blichtr służy do haftowania mundurów paradnych wysokich stopni wojskowych, herbów i wielu innych. Druty lamowane miedziane są obecnie wykorzystywane przy produkcji wyrobów wysokiej jakości – słuchawek, telefonów stacjonarnych, czyli wtedy, gdy przewód poddawany jest intensywnemu zginaniu podczas użytkowania produktu.

Z reguły w sznurku znajduje się kilka przewodników z blichtru, które są ze sobą skręcone. Lutowanie takiego przewodnika jest prawie niemożliwe. Aby połączyć blichtr ze stykami produktów, końce przewodów są zaciskane w zaciskach za pomocą specjalnego narzędzia. Aby wykonać niezawodne i wytrzymałe mechanicznie połączenie poprzez skręcanie bez użycia narzędzia, możesz użyć następującej technologii.

Z izolacji uwalniane są przewody lamety 10-15 mm oraz przewody, którymi należy łączyć lameta o długości 20-25 mm z przesunięciem nożem w sposób opisany w artykule serwisu „Przygotowanie przewodów do instalacji”. Nić świecidełka nie jest usuwana.

Następnie druty i linka są nakładane na siebie, blichtr jest wyginany wzdłuż przewodu, a rdzeń drutu jest ciasno nawinięty na blichtr dociśnięty do izolacji. Wystarczy wykonać od trzech do pięciu obrotów. Następnie drugi przewodnik jest skręcony. Dostaniesz dość mocny zwrot z przesunięciem. Kilka zwojów jest nawiniętych taśmą izolacyjną i połączenie blichtru z drutem jednożyłowym jest gotowe. Dzięki technologii ścinania połączenia nie wymagają indywidualnej izolacji. Jeśli masz rurkę termokurczliwą lub PVC o odpowiedniej średnicy, zamiast taśmy izolacyjnej możesz założyć jej kawałek.

Jeśli chcesz uzyskać proste połączenie, przed zaizolowaniem musisz obrócić drut jednożyłowy o 180 °. W takim przypadku wytrzymałość mechaniczna skrętu będzie większa. Połączenie dwóch przewodów z przewodami typu blichtrowego ze sobą odbywa się zgodnie z opisaną powyżej technologią, tylko do owinięcia kawałka drutu miedzianego o średnicy około 0,3-0,5 mm i należy wykonać co najmniej 8 zwojów .