Rodzaje i zastosowanie szalunków metalowych. Deskowanie panelowe stalowe Deskowanie metalowe z pomostem stalowym

Przeczytaj także

Ułożenie wysokiej jakości szalunków to bez wątpienia najważniejszy etap każdej inwestycji budowlanej. W swojej istocie szalunki to nic innego jak forma do stworzenia niezawodnego i trwałego fundamentu domu. Geometria fundamentu, jego stabilność i właściwości nośne zależą od tego, jak dobrze i technologicznie kompetentnie zostaną zmontowane wszystkie elementy szalunku.

Szalunki metalowe najlepiej nadają się do fundamentów monolitycznych i listwowych

Jakie są zalety szalunków metalowych?

Istnieje wiele rodzajów szalunków, ale ogólnie można je podzielić na drewniane i metalowe. Drewniane szalunki są używane od wielu stuleci, ale dziś z wielu powodów ich znaczenie jest bardzo wątpliwe. Podstawa wlana do drewnianej „formy” dojrzewa z naruszeniem wymagań dotyczących warunków wentylacji i wilgotności, dlatego ma pewne wady, jest podatna na pękanie, kruszenie się itp.

Szalunki metalowe są najlepszą opcją zarówno do budowy obiektów technicznych i fundamentów niskich budynków, jak i do budowy monolitycznych wieżowców. Metal w przeciwieństwie do drewna nie posiada tak wysokiego współczynnika wchłaniania wilgoci, co sprawia, że beton dojrzewa w wymaganym czasie, a jego struktura jest lepszej jakości.

Szalunki metalowe są najlepszą opcją do budowy obiektów technicznych i fundamentów niskich budynków

Dodatkowo gładkie blachy szalunkowe pozwalają zaoszczędzić na szlifowaniu elewacji w przypadku budownictwa mieszkaniowego monolitycznego. Oprócz tego można zauważyć, że elementy metalowe można wykorzystać ponownie, natomiast szalunki drewniane należy zawsze składać na nowo.

Cechy szalunków metalowych

Zdejmowany zespół szalunków metalowych to kompleks składający się z elementów mocujących, wzmacniających i formujących. Metalowa forma do wylewania betonu jest demontowalna i nadaje się do ponownego użycia, jest łatwa w transporcie i zaraz po demontażu może być użyta na kolejnej budowie. Zastosowanie dużego sprzętu jest przeznaczone tylko do budowy dużych budynków, w przypadku prywatnego domu lub małego gospodarstwa domowego wystarczy kilku asystentów.

Jak zalety szalunków metalowych Przed drewnianym analogiem można wymienić następujące punkty:

- brak włókien na powierzchni styku. Funkcja ta pozwala na tworzenie idealnie gładkich powierzchni niezależnie od ich wielkości;

- łatwość demontażu. Wystarczy przed wylaniem betonu nałożyć cienką warstwę specjalnych mas na arkusze szalunkowe, aby nawet początkujący budowniczy mógł po wyschnięciu zdemontować konstrukcję formierską;

- niezawodność. Wszystkie złącza szalunkowe łączone są za pomocą specjalnych zamków o dużej wytrzymałości na rozciąganie. W przeciwieństwie do konstrukcji drewnianej, szalunki metalowe wytrzymują ogromne ciśnienie wywierane przez wylewanie płynnego betonu.

- efektywność. Elementy szalunków zdejmowalnych mogą służyć wiele lat, przy zachowaniu odpowiednich zasad pielęgnacji i przechowywania. Nie boją się deformacji i korozji, nie palą się i nie stają się bezużyteczne po demontażu.

Szalunki metalowe mogą być używane wielokrotnie

Ale szalunki metalowe mają kilka negatywnych cech, które oczywiście nie są tak znaczące w porównaniu z zaletami. Wady szalunków metalowych obejmują ciężkość głównych elementów. Ze względu na wagę paneli stykowych istnieje potrzeba dodatkowej siły roboczej lub wynajęcia specjalnego sprzętu. Istnieją szalunki wykonane z metali lekkich, na przykład aluminium, ale ich zastosowanie ma znaczenie tylko w budownictwie prywatnym.

Główne typy konstrukcji

W zależności od rodzaju konstrukcji szalunki metalowe można podzielić na nastawny, duża tarcza I mała tarcza. Każda z opcji jest stosowana w określonych przypadkach, a wybór zależy od wybranych rozwiązań projektowych:

- szalunki regulowane nadają się do wznoszenia obiektów o niestandardowej geometrii, obiektów małej architektury itp.

- duże deski mają zastosowanie do realizacji dużych projektów bez żadnych udoskonaleń geometrycznych;

- małe panele znajdują zastosowanie przy budowie fundamentów oraz dużych budynków o złożonej geometrii i dużej liczbie elementów.

Małe szalunki panelowe metalowe

Montaż szalunków

Wysoki koszt zestawu szalunków metalowych wymaga pewnego poziomu wiedzy i kompetentnego podejścia do jego montażu. Ponadto ważne jest zapewnienie szczelności formy, aby nie było konieczności demontażu i ponownego montażu całej konstrukcji w przypadku wycieku betonu. Ze względu na złożoność instalacji i brak odpowiednich kwalifikacji lepiej zwrócić się do specjalistów, w przeciwnym razie mogą pojawić się dodatkowe koszty materiałowe i czasowe.

Do głównych elementów wymaganych do budowy szalunków metalowych należą: blachy stalowe (lub blachy z innego metalu), zamki do pewnego mocowania belek ramowych, same belki itp. Niezbędne będą również dodatkowe elementy, takie jak rury PCV, które izolują poprzeczne mocowania w dolnych partiach szalunku stałego i służą do wykonania izolowanych otworów przelotowych potrzebnych do ułożenia linii komunikacyjnych itp.

Sekwencję prac przy budowie szalunków można nazwać klasyczną. Najpierw montuje się punkty podparcia w narożnikach przyszłej konstrukcji, tutaj elementy szalunku schodzą pod ziemię i nie są później demontowane (szalunki trwałe). Następnie od punktów podparcia wszystkie elementy szalunku łączy się stopniowo w górę i na boki, zgodnie z kształtem przyszłego budynku.

Montaż szalunków metalowych

Po złożeniu ramy na jej wewnętrznych częściach montowane są blachy, mocowane zamkami, których rodzaj dobierany jest indywidualnie. Po zamontowaniu i zamocowaniu arkuszy sprawdza się szczelność konstrukcji, następnie w formie instaluje się pręt zbrojeniowy i rozpoczyna się proces wylewania mieszanki betonowej. W razie potrzeby konstrukcję można wzmocnić zastrzałami, które służą jako podpory.

(PDF 0,5MB)

BORA - SZALUNKI POZIOMU EUROPEJSKIEGO

- Profil wykonany ze stali niskostopowej S355MC produkcji VOESTALPINE (Austria).

- Naroża tarcz wzmocnione są elementami odlewanymi.

- Gwarantowane 600 cykli betonowania.

- Odpowiada klasie I według GOST R 52085-2003

- Maksymalne dopuszczalne parcie ułożonego betonu wynosi 90 kN/m2.

- Maksymalne ugięcie osłon wynosi nie więcej niż 1/400 rozpiętości.

- Betonowanie konstrukcji betonowych o wysokości do 3,6 m bez ograniczeń prędkości.

- Deski symetryczne 3,0 m, w tym deski liniowe o szerokości 2,4 m.

- Pokład ze sklejki z powłoką z tworzywa sztucznego (opcjonalnie).

- Wygodny i szybki montaż.

- Wysoka jakość montażu i malowania.

ROZWIĄZANIA TECHNICZNE

Wysokiej jakości austriacki profil VOESTALPINE wykonany z wysokowytrzymałej stali mikrostopowej S355MC zgodnie z normą DIN EN 10149-2-95. Wytrzymałość tej stali jest o 40% wyższa w porównaniu do stali 20.

Tarcze o szerokości 2,4m

- Konstrukcja ta ma lepsze właściwości techniczne w stosunku do innych elementów (w szczególności ugięcie jest mniejsze w porównaniu do innych elementów).

- Optymalne wymiary do transportu, szerokość 2,4 m mieści się normalnie w pojazdach.

- Mniejsza ilość komponentów na 1 m2 powierzchni szalunku.

- Podczas montażu nie ma potrzeby instalowania zatyczek w otworach, ponieważ Krawaty przechodzą przez wszystkie otwory.

- Panele są bardzo korzystnie ułożone w dowolnym kierunku, co pozwala na uzyskanie 2 wysokości i szerokości szalunku.

Wszystkie płyty szalunkowe BORA wykonane są z jakością przewyższającą wymagania dla szalunków klasy 1 według GOST R 52085-2003 „Szalunki. Ogólne warunki techniczne”.

Kąt 30 stopni pod zamkiem jest najbardziej optymalny dla wypoziomowania, dopasowania i zapewnienia szczelności. Profil posiada bok zabezpieczający krawędź sklejki; przestrzeń pomiędzy bokiem a sklejką wypełniona jest masą uszczelniającą. Obecność stożkowej tulei pozwala na montaż jastrychu pod kątem 5 stopni w dowolnym kierunku. To znacznie skraca czas instalacji i poprawia łatwość montażu, bezpośrednio obniżając koszty.

Cechy konstrukcji paneli szalunkowych

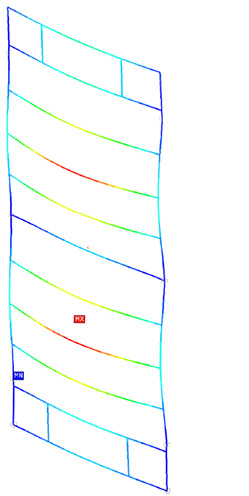

Projekt tarczy Schemat obliczeniowy

Rama jest spawana przy użyciu kompleksu robotycznego, co gwarantuje szczególnie wysoką jakość i wytrzymałość.

Panele o wysokości 3 m są całkowicie symetryczne, co eliminuje błędy przy montażu szalunków oraz zwiększa wygodę i szybkość montażu szalunków.

Wygodne uchwyty ułatwiają pracę monterom szalunków i zapewniają niezbędne bezpieczeństwo.

Jesteśmy przekonani, że wysokiej klasy szalunki można stworzyć wyłącznie z wysokiej jakości materiałów, stosując nowoczesne technologie produkcji i innowacyjne rozwiązania konstrukcyjne. BORA to idealna geometria elementów, produktywność i trwałość.

Obliczanie paneli szalunkowych odbywa się zgodnie z GOST R52085-2003.

Wykres ugięcia Wykres naprężenia

Zaprojektowaliśmy niezawodny system spełniający potrzeby współczesnego budownictwa. Wraz ze zmianami materiałów stosowanych do konstrukcji monolitycznych (na przykład przy stosowaniu betonu samozagęszczalnego) wzrasta obciążenie konstrukcji szalunkowych. Możliwość zastosowania materiałów o dużej wytrzymałości pozwala na osiągnięcie najlepszych efektów.

Jako obciążenie obliczeniowe przyjęto prostokątne obciążenie rozłożone o wartości 90 kN/m2. Obliczenia i testy systemu wykazały, że wszystkie wskaźniki techniczne odpowiadają wartościom akceptowalnym.

Deskowanie wytrzymuje zalewanie betonu na wysokość do 3,6 m bez ograniczenia prędkości.

Konstrukcja ramy jest wzmocniona odlewanymi narożnikami. Wnęka przeznaczona jest do wygodnego wciskania paneli w płaszczyznę montażową za pomocą stalowego łomu.

Elementy szalunkowe

Opcjonalnie istnieje możliwość wykonania pokładu z paneli ze sklejki z powłoką z tworzywa sztucznego o grubości 1,6 mm. Pokład pokryty tworzywem sztucznym jest bardziej odporny mechanicznie uszkodzeń i ma żywotność 2,5-3 razy dłuższą niż taras wykonany ze sklejki laminowanej.

Zamki odlewane do łączenia płyt szalunkowych BORA produkowane są przez firmę ARI Ltd. na europejskim sprzęcie wysokiej jakości.

- Odlewany zamek klinowy KRAMOS zapewnia płynne łączenie płyt panelowych.

- Klin poziomujący szalunku zapewnia lepsze dopasowanie paneli i pozwala na montaż odstępu pomiędzy panelami do 100 mm.

- Rozszerzony zamek KRAMOS umożliwia łączenie paneli z nadstawkami do 250mm.

Jakość styku wszystkich powierzchni płyt szalunkowych decyduje o uzyskaniu doskonałej powierzchni betonu, a także o obniżeniu kosztów dodatkowych elementów, na przykład liczby rozpórek używanych do wypoziomowania paneli.

Treść artykułuSzalunki to tymczasowa konstrukcja szalunkowa przeznaczona do wykonywania elementów żelbetowych i betonowych. Do wykonania szalunków stosuje się różne materiały.

Deskowanie trwałe wykonane jest ze styropianu i płyt żelbetowych; Szalunki metalowe, drewniane, łączone z materiałów syntetycznych i gumowanych usuwa się po osiągnięciu przez beton wymaganej wytrzymałości.

Ogólne wymagania dotyczące szalunków

Termin i jakość budowanych obiektów w dużej mierze zależy od zastosowanego szalunku. Do produkcji fundamentów, szczególnie w przypadku budynków o dużej liczbie narożników, zaleca się stosowanie szalunków inwentarzowych - konstrukcji wielokrotnego użytku, które umożliwiają dużą liczbę opcji montażu.

Systemy szalunków inwentaryzacyjnych muszą w pełni spełniać dla nich wymagania:

- mają wysoką wytrzymałość konstrukcyjną i niezawodność;

- zapewnić poprawność i niezmienność kształtu i umiejscowienia konstrukcji;

- w zależności od przeznaczenia szalunek musi posiadać niezbędną wytrzymałość na ugięcia i dopuszczalne obciążenia;

- wszechstronność - wskaźnik ten charakteryzuje możliwość zastosowania jednego rodzaju systemu szalunków do budowy fundamentów, ścian, stropów, konstrukcji łukowych;

- dokładne przestrzeganie parametrów geometrycznych podczas produkcji;

- długa żywotność.

Najbardziej niezawodną opcją jest szalunek metalowy GOST 23478. W technologii budownictwa monolitycznego stosuje się go do budowy fundamentów, budowy innych konstrukcji żelbetowych i betonowych oraz do układania chodników. Skuteczność systemu szalunkowego ocenia się poprzez możliwość modyfikacji użytkowej w zależności od budowanego obiektu, prostotę i szybkość montażu.

Produkcja szalunków metalowych

Szalunki metalowe i elementy łączące do nich produkowane są w warsztatach do produkcji konstrukcji metalowych. Półfabrykaty elementów szalunkowych przetwarzane są z dużą klasą dokładności.

Metalowe panele szalunkowe mogą mieć odchylenia w wymiarach liniowych nie większych niż 2 mm na metr bieżący, a położenie otworów na części łączące - 0,5 mm.

Dopuszczalne odchyłki elementów różnych typów systemów szalunkowych ustalane są dla każdego konkretnego przypadku odrębnie, zgodnie z instrukcją projektowania szalunku.

Po wykonaniu poszczególnych elementów następuje montaż kontrolny szalunku metalowego. Części, które będą miały kontakt z mieszanką betonową, pokrywa się smarem, a pozostałe powierzchnie maluje.

Wszystkie elementy systemu szalunkowego podlegają obowiązkowemu znakowaniu.

Producenci systemów szalunkowych dużą wagę przywiązują do rozwoju i produkcji elementów łączących szalunków metalowych - elementów kotwiących, okładzin, zamków i innych.

Fabrycznie wykonane elementy łączące pozwalają na mocne i niezawodne połączenie elementów szalunków, zwiększają szybkość montażu i jakość uzyskanej powierzchni betonowej.

Połączenia elementów wykonuje się w taki sposób, aby rama systemu szalunkowego wytrzymywała znaczne obciążenia rozciągające, ściskające i zginające.

Metalowe szalunki fundamentowe z systemem mocowania można montować ręcznie przy użyciu najprostszych narzędzi. Jego zaletą jest także minimalna ilość elementów łączących wymaganych do nadania konstrukcji wymaganej sztywności.

Zdejmowane szalunki metalowe: materiały do jego produkcji

Systemy szalunków metalowych mają trzy najczęstsze opcje:

- blok wolumetryczny,

- składany,

- przesuwny.

Najpopularniejszymi materiałami są stal i aluminium.

Do elementów nośnych szalunków metalowych stosuje się stal ocynkowaną lub malowaną proszkowo.

Celem powłoki jest nie tylko zabezpieczenie elementów szalunków przed korozją, ale także zapewnienie ich szybkiego oczyszczenia po użytkowaniu.

Stal charakteryzuje się:

- duża nośność,

- zwiększona odporność na odkształcenia.

Jednak znaczny ciężar i przewodność cieplna tego materiału nieco zawężają zakres zastosowania takiego szalunku.

Aluminium to lekki metal odporny na agresywne środowisko. Aby uzyskać trwałe systemy szalunkowe, stosuje się stop aluminium i krzemu. Stopy aluminium są bardzo odporne na korozję i nie wymagają dodatkowej obróbki powierzchni poprzez malowanie lub inne metody.

Szalunki aluminiowe są lekkie, trzykrotnie mniejsze od ciężaru konstrukcji stalowej. Ta jakość znacznie zmniejsza koszty pieniężne i robociznę związane z transportem i montażem szalunków. Konstrukcję aluminiową można zamontować bez użycia dźwigu. Wprowadzenie metody wytłaczania do produkcji szalunków aluminiowych umożliwiło zwiększenie jego sztywności.

Zalety i wady szalunków metalowych do budowy fundamentów

Główne zalety systemów szalunków metalowych to:

Główne zalety systemów szalunków metalowych to:

Układanie fundamentu polega na montażu konstrukcji szalunkowej. Do tej formy wlewa się roztwór betonu. Do budowy szalunków z reguły wykorzystuje się drewno, jednak coraz częściej budowniczowie preferują ramy styropianowe, które spełniają podobne funkcje, ale o wyższym poziomie technicznym. Stosowane jest również szalunki metalowe, które sprawdzają się w niektórych przypadkach.

Obszary zastosowań

Montaż szalunków metalowych do wylewania fundamentów to innowacyjne rozwiązanie, które pozwala osiągnąć wysoką jakość wykonania. Sprzęt ten służy do budowy obiektów i konstrukcji o różnym przeznaczeniu - fundamentów żelbetowych, ścian, słupów, stropów i innych elementów budowanych budynków.

Zalety i wady

Szalunki stalowe, podobnie jak inne konstrukcje metalowe, mają zalety pod względem wytrzymałości i nośności. Jeśli zainstalujesz typ nieusuwalny, do głównych zalet należy dodać długi okres eksploatacji.

Według tego kryterium metalową konstrukcję szalunkową porównuje się z systemem styropianowym, a wskaźniki wydajności będą w przybliżeniu takie same.

Zasadnicza różnica polega na wymiarach i kształtach – blachy są cieńsze i nie zajmują dużo miejsca, natomiast styropian wyróżnia się różnorodnością produkowanych form.

Biorąc pod uwagę efekt ekonomiczny, stwierdzamy, że metal jest nieco droższy od drewna, ale w stosunku do plastiku jest tańszy.

To prawda, że dostarczenie szalunków metalowych na plac budowy zajmie trochę czasu i będzie wymagało użycia specjalnego sprzętu dźwigowego. Ten sam warunek dotyczy prac instalacyjnych przy jego montażu.

Montaż systemu szalunków aluminiowych wygląda na bardziej uproszczony, ale w tej opcji istnieją ograniczenia w wyborze mocowania i łączenia z ramą wzmacniającą. Pręty zbrojeniowe w skrajnych przypadkach wtapiane są w metalową powierzchnię szalunku, a w przypadku paneli aluminiowych wymagane będzie kosztowne spawanie, co będzie wiązać się z dodatkowymi kosztami.

Do zalet należy dodać:

- wytrzymałość i sztywność konstrukcji metalowych, które wytrzymują ciśnienie wytwarzane przez zaprawę betonową;

- gładka powierzchnia monolitycznych elementów obiektu, uzyskana po wlaniu do szalunków stalowych. Nawiasem mówiąc, panele są znacznie łatwiejsze do oddzielenia od betonu;

- możliwość wielokrotnego użycia zdejmowanego szalunku metalowego – do pięciuset cykli.

Metalowe panele szalunkowe są zabezpieczone przed korozją.

Rodzaje szalunków metalowych

Produkcja szalunków metalowych obejmuje produkcję kilku rodzajów konstrukcji, których wybór zależy od zadania projektowego i nadchodzących objętości konstrukcyjnych. W większości przypadków stosowane są trzy najpopularniejsze opcje.

Belka-rygiel

Doskonałe rozwiązanie do budowy prefabrykowanych konstrukcji monolitycznych lub monolitycznych stropów, fundamentów, słupów, ścian nośnych.

Technologia belkowo-ryglowa pozwala na wypełnienie skomplikowanych konstrukcji określonymi wartościami krzywizny zginania. Sprzęt jest popularny do budowy obiektów z elementami dekoracji architektonicznej.

Deskowanie jest lekkie, łatwe w montażu i można je szybko zdemontować. Istnieje możliwość wielokrotnego użycia bez dodatkowego czyszczenia tarcz pomiędzy cyklami. Główną zaletą jest to, że można go stosować w połączeniu z innymi systemami szalunkowymi.

Duża tarcza

Tarcze są dużych rozmiarów. Konstrukcja jest prefabrykowana, wzmocniona pionowymi i poziomymi żebrami usztywniającymi.

Głównym zadaniem aplikacji jest formowanie dużych i wysokich konstrukcji pionowych. Do betonowania ścian stosuje się szalunki wielkopłytowe, ponieważ konstrukcja jest w stanie wytrzymać znaczne siły obciążające wytwarzane przez beton. Dzięki zastosowaniu dodatkowych elementów możliwe staje się utworzenie długiej i wysokiej konstrukcji.

Profesjonalni budowniczowie stosują regulowane szalunki wielkopłytowe, ponieważ montaż i demontaż systemu wymaga użycia specjalnego sprzętu.

Podstawą zestawu są duże tarcze połączone ze sobą specjalnymi łącznikami. Podczas instalacji służą do regulacji położenia każdego panelu.

Mała tarcza

Ten rodzaj szalunków jest zasłużenie popularny zarówno w budownictwie profesjonalnym, jak i prywatnym.

Zestaw szalunkowy składa się z:

- płyty mające bezpośredni kontakt z zaprawą betonową;

- elementy nośne mocujące panele w wymaganych pozycjach;

- zapięcia.

System szalunków małopłytowych umożliwia odlewanie konstrukcji o wysokości do piętnastu metrów. Często wykorzystuje się go przy budowie fundamentów, gdyż po stwardnieniu betonu panele można łatwo zdjąć i wykorzystać w kolejnym miejscu.

Jedną z zalet takiego szalunku jest jego wszechstronność. System można wykorzystać nie tylko do budowy budynków mieszkalnych, ale także do budowy budynków gospodarczych.

Osobno odnotowuje się wysoki efekt ekonomiczny - szalunek jest używany wielokrotnie, w pełni odzyskując własne koszty i pomagając szybko zacząć osiągać zyski.

Charakterystyka

Do wykonywania szalunków metalowych stosuje się blachy, których grubość waha się w granicach 2–3 mm. Pomimo znacznych kosztów materiału, jego zastosowanie zapewnia pewne zalety, które obejmują:

- możliwość zainstalowania dowolnej konfiguracji fundamentu;

- dodatkowa hydroizolacja;

- uniwersalność systemu;

- tworzenie gładkich powierzchni;

- doskonałe rozwiązanie dla podstaw monolitycznych i listwowych;

- łatwość okładzin;

- maksymalny wskaźnik twardości.

Stal używana do produkcji szalunków ma pewne właściwości techniczne:

- wysokość tarczy – od 0,6 do 3 m;

- szerokość – 0,25 – 1,2 m;

- rama używana do 300 razy, płyty szalunkowe do 80;

- wskaźnik ugięcia – do 1/400 rozpiętości;

- maksymalne ciśnienie mieszanki betonowej wynosi 75 – 80 kPa.

Rama panelu jest reprezentowana przez zamknięty kontur wykonany z profilu prostokątnego lub krawędziowego. Podczas tworzenia szalunków drewniano-metalowych stosuje się sklejkę, której grubość sięga dwóch centymetrów.

Instalacja

Możesz samodzielnie zmontować szalunki metalowe. Montaż odbywa się za pomocą oddzielnych paneli lub wstępnie zmontowanych paneli składających się z pięciu do sześciu paneli.

Elementy szalunkowe łączone są za pomocą śrub naprężających wkręconych w stożkowe otwory ram. Przed podłączeniem najlepiej umieścić śrubę w tubie z tworzywa sztucznego, aby zabezpieczyć ją przed zalaniem roztworem. Długość rury zależy od grubości budowanej konstrukcji.

Do montażu szalunku w jednym poziomie przy użyciu paneli o wysokości 1,2–2,5 m potrzebna jest para elementów łączących. Jeśli planujesz zainstalować konstrukcję dwupoziomową, dla każdego panelu potrzebne będą trzy krawaty. Niewykorzystane otwory technologiczne zamykane są zatyczkami z tworzywa sztucznego.

Połączenie sąsiadujących elementów panelu odbywa się za pomocą zamków, których liczba zależy od wysokości kondygnacji i umiejscowienia połączeń z sekcjami narożnymi. Aby przymocować zewnętrzną osłonę, zamiast zamków używają kołków. Wszystkie elementy poziome zabezpieczone są opaskami śrubowymi.

Aby połączyć przedłużenia z głównymi elementami szalunku, montuje się parę zamków klinowych. Jeżeli wysokość konstrukcji przekracza 2,5 m, połączenie wykonuje się za pomocą klina i belki poziomującej z czopem. Ilość elementów łączących uzależniona jest od szerokości paneli dodatkowych.

Dość często panele konstrukcji ściennej łączone są za pomocą wkładek. Jeżeli ich rozmiar jest mniejszy niż 0,2 m, wówczas mocowanie odbywa się za pomocą uniwersalnego zamka. Montaż wkładów przekraczających tę długość wymaga zastosowania zamków i belek wyrównujących.

Dodatkowe wkładki gwarantują maksymalną wytrzymałość systemu na rozciąganie.

Przede wszystkim instalowane są panele zewnętrzne, które mocuje się za pomocą rozpórek. Następnie mocowane są osłony wewnętrznego rzędu.

Prawidłowo wykonany montaż gwarantuje:

- niezawodność mocowania osadzonych części;

- gęstość połączenia elementów konstrukcyjnych z powierzchnią betonu i elementami dodatkowymi;

- siła mocowania elementów rozporowych i wsporników;

- zgodność z osią poziomą i pionową.

Jaki rodzaj konstrukcji nazywa się szalunkiem stalowym?

W zależności od wymagań projektu budowlanego stosuje się specjalną składaną, przestawną konstrukcję w postaci szalunku stalowego. Nadaje każdej monolitycznej strukturze określony kształt geometryczny. Projekt obejmuje osłony, a także dodatkowe komponenty i elementy łączące.

Szalunki wielkopłytowe produkowane są zgodnie z normami GOST 52085 z 2003 roku.

Aby szalunek stalowy był konstrukcją gotową i stabilną, konieczna jest prefabrykacja paneli. Aby je wyprodukować zgodnie z wymogami regulacyjnymi, stosuje się profile wysokiej jakości. Gotową ramę oklejono sklejką laminowaną, która pełni rolę powłoki ochronnej.

Wysokość jednej stalowej tarczy może osiągnąć trzy metry. W przypadku konieczności „zwiększenia” wysokości konstrukcji dopuszczalne jest zastosowanie tzw. paneli dodatkowych. Na życzenie klienta elementy mogą być różnego typu, zgodnie z wymaganiami projektu budowlanego.

W nowoczesnym budownictwie monolitycznym najczęściej stosuje się szalunki trwałe. Ze względu na swoje właściwości jest uniwersalny, można go łatwo dostosować do innych budynków.

Wysokiej jakości szalunki powinny charakteryzować się dużą nośnością, odpornością na odkształcenia, wytrzymałością i stabilnymi wymiarami geometrycznymi.

Deskowanie panelowe stalowe

Monolityczna konstrukcja otrzymuje swój ostateczny geometryczny kształt dzięki wysokiej jakości panelom stalowym. W zależności od rodzaju projektu budowlanego, panele występują w różnych typach:

- tarcza na zawiasach

Element ten umożliwia formowanie dużych kątów aż do 135 stopni.

- kąt typu wewnętrznego, zewnętrznego i zerowego

Do budowy konstrukcji o kątach prostych.

- tarcza uniwersalna

Stosowany na prostych odcinkach.

- narożnik do rozbiórki

- tarcza promieniowa

Jakie elementy pomocnicze stosuje się do szalunków?

Mogą to być różne elementy, począwszy od zamków, poprzez sworznie, łączniki, rozpórki, przekładki, uchwyty, rusztowania, w zależności od rodzaju szalunku i wymagań technicznych.

Co to jest szalunki stalowe?

Mówimy o szalunkach wielkopłytowych, które są niezbędne przy budowie kompleksów przemysłowych, drogowych lub cywilnych. Dzięki konstrukcji pomocniczej możliwe jest tworzenie mocnych i stabilnych konstrukcji monolitycznych, wznoszenie ścian i formowanie kolumn.

Firma Formwork Leader Group dostarczy szalunki panelowe spełniające wszelkie normy budowlane. Produkty są niezawodne, bezpieczne, trwałe i mają przystępną cenę.

Dlaczego szalunki stalowe?

W budownictwie ważne jest, aby każdy element gotowej konstrukcji był niezawodny i mocny. Szalunki można uznać za podstawę przyszłego budynku. Dlatego zaleca się odpowiedzialne i kompetentne podejście do jego wyboru. Musisz zwrócić uwagę na następujące punkty:

- na jakość produktu;

- dla gwarantowanej żywotności;

- zgodność z przepisami budowlanymi;

- wykaz deklarowanych cech;

- od ceny konstrukcji;

- na temat cech konstrukcyjnych.