Odległość między przepompowniami. Lokalizacja pompowni i określenie głównych gabarytów budynków przepompowni. Umiejscowienie przepompowni ppoż.

Rozmieszczenie sprzętu powinno zapewniać wygodną i bezpieczną konserwację tego sprzętu przy minimalnych wymiarach pomieszczenia. Stosowane są następujące schematy umieszczania jednostek pompujących w maszynowni (rys. 4.71, a -G):

jednorzędowy z układem osi jednostek równolegle do osi podłużnej budynku;

jednorzędowy z kierunkiem osi jednostek, prostopadłym do osi podłużnej budynku;

szachy dwurzędowe;

dwurzędowe symetryczne.

Ryż. 4.71. Układy jednostek pompujących

w maszynowni

Pierwszy schemat pozwala zmniejszyć wymiary poprzeczne budynku; jednocześnie zwiększa jego długość. Ten schemat jest celowy dla niewielkiej liczby dużych jednostek (z pompami typu D, SE itp.). Drugi schemat umożliwia skrócenie długości budynku. Ten schemat jest najczęstszy; zalecany przy zwiększonej liczbie dużych jednostek oraz przy montażu pomp wspornikowych (typ K).

W przypadku dużej liczby dużych jednostek stosuje się schematy z dwurzędowym, naprzemiennym lub symetrycznym rozmieszczeniem tych jednostek.

Zaleca się umieszczanie pomp uzupełniających i odwadniających w wolnych obszarach maszynowni tak, aby nie zwiększały wymiarów pomieszczenia.

W przypadku agregatów pompowych z silnikami elektrycznymi do 1000 V o średnicy rury tłocznej do 100 mm dopuszcza się posadowienie dwóch agregatów na wspólnym fundamencie bez przejścia między nimi oraz postawienie agregatu przy ścianie bez przejścia między ścianą a jednostką.

Do montażu i naprawy agregatów pompowych, urządzeń pomocniczych, rurociągów i armatury przewidziano miejsce montażu w maszynowni. Przy określaniu jego wymiarów wymiary największej z jednostek pompujących, wymiary transportu do przewożenia ładunku, szerokość przejazdu wokół jednostki lub transportu znajdującego się w miejscu instalacji (co najmniej 0,7 m), możliwość podjazdu uwzględnia się hak urządzenia podnoszącego do rozładowanego sprzętu.

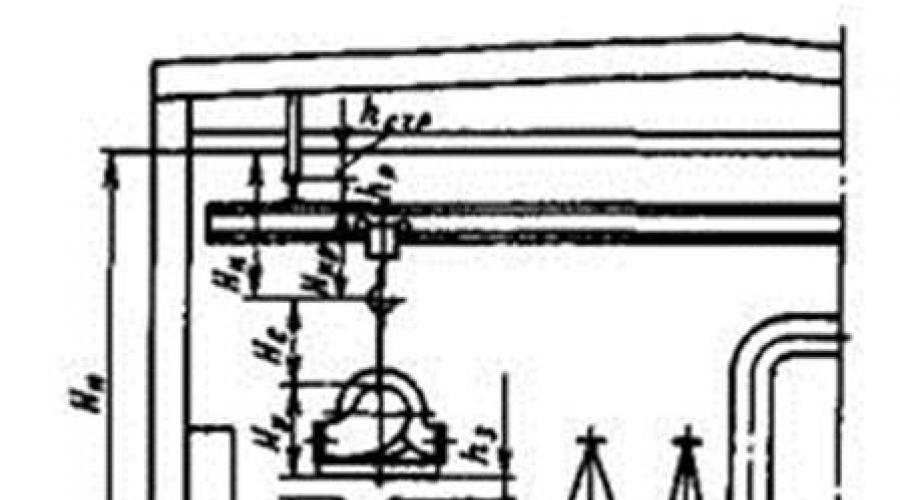

Ryż. 4.72. Wyznaczenie minimalnej wysokości przepompowni:

H n - wysokość przepompowni; Usta H - wysokość zainstalowanego sprzętu; Dobrze - odległość od spodu transportowanego węzła do punktu zaczepienia zawiesi (lub do szczytu węzła); H c - rzut pionowy długości linii; H do - wysokość od haka do dolnej części konstrukcji stropu; H kr - wysokość dźwigu; h p - wysokość szyn dźwigowych; h str - odległość od górnej części szyn dźwigu do dolnej części konstrukcji budynku podłogi; h 3 - szczelina pomiędzy zainstalowanym sprzętem a transportowaną jednostką

Wysokość nadziemnej części turbinowni (rys. 4.72) wyznacza się z uwzględnieniem wysokości platformy pojazdów do transportu sprzętu oraz największych gabarytów transportowanego zespołu (pompy, pompy lub silnika elektrycznego). ). W takim przypadku należy wziąć pod uwagę długość zawiesi (co najmniej 0,5 - 1 m), warunki transportu przemieszczanej jednostki (nad podłogą lub nad zainstalowanym sprzętem).

Minimalna odległość od jednostki ruchomej do podłogi lub zainstalowanego sprzętu powinna wynosić co najmniej 0,3 - 0,5 m. Należy również wziąć pod uwagę odległość od haka urządzenia podnoszącego do dolnej części belki podsuwnicy.

Część nadziemna maszynowni ma wysokość co najmniej 3 m.

Wymiary pomieszczeń domowych przepompowni są przyjmowane zgodnie z SNiP II-92-76 „Budynki pomocnicze i pomieszczenia przedsiębiorstw przemysłowych”.

Wymiary bram (lub drzwi) do wjazdu pojazdów są określane przez największe gabaryty wyposażenia lub transportu. Minimalna szerokość bram (drzwi) do wyjazdu pojazdów wynosi 2m.

Otwory montażowe przewidziano do montażu dużych bloków w ścianach lub stropach przepompowni. Otwory montażowe wykonane są w ścianie czołowej, od strony ewentualnej rozbudowy przepompowni. Wymiary otworów montażowych określają wymiary największego z bloków (zespołów) urządzeń i rurociągów.

Przykładowy układ przepompowni przedstawiono na ryc. 4.73.

Ryż. 4.73. Przykładowy układ przepompowni:

a - Maszynownia; 6 - pomieszczenie rozdzielni; w- transformator; G- łazienka; 1 - pompa wspomagająca; 2 - silnik elektryczny pompy wspomagającej; 3 - pompa do makijażu; 4 - silnik elektryczny pompy zasilającej; 5 - miska olejowa; 6 - podwieszany suwnica jednodźwigarowa; 7 - panel sterowania; 8 - montaż pompowni; 9 - szafa zasilająca obwody sterujące; 10 - szafka sterownicza pompy uzupełniającej; 11 - szafka KRU; 12 - transformator; 13 – jednostka kondensatora

Połączenia rurociągów są spawane. Połączenia kołnierzowe stosuje się w miejscach łączenia rurociągów z pompami i armaturą kołnierzową.

Usytuowanie rurociągów w przepompowni powinno zapewniać swobodny dostęp do urządzeń i armatury, łatwość konserwacji i napraw.

Przy układaniu rurociągów nad powierzchnią podłogi, w celu umożliwienia przejścia nad rurociągami, przewidziane są pomosty.

Układanie w kanałach podziemnych stosuje się w przypadkach, gdy ułożenie rurociągów nad podłogą powoduje duże komplikacje.

Podczas układania nad podłogą i w kanałach ruchome podpory rurociągów muszą być instalowane na żelbetowych podkładkach wsporczych.

Umieszczenie podpór ruchomych i stałych należy przeprowadzić z uwzględnieniem konieczności odciążenia pomp od sił wynikających z odkształceń temperaturowych rurociągów, a także od obciążeń ciężarem.

W miejscach łączenia rurociągów z pompami (o średnicach rurociągów przekraczających średnice króćców pomp) należy przewidzieć rury przejściowe zapewniające płynną zmianę prędkości wody.

Długość L zaleca się przyjmowanie rur przejściowych równych

L = a(D1 - D2 ), (4.14)

gdzie D 1 - średnica rurociągu; D2 - średnica dyszy pompy; a - stały współczynnik, a = 5 ÷ 6 .

Dysze muszą być zainstalowane w taki sposób, aby zapobiec tworzeniu się kieszeni powietrznych.

Wszystkie rurociągi wody sieciowej w budynku przepompowni są izolowane. W takim przypadku temperatura na powierzchni izolacji nie powinna przekraczać 45°.

Zawory odwadniające są instalowane w dolnych punktach rurociągów, a zawory do uwalniania powietrza są instalowane w górnych punktach.

Okucia powinny znajdować się w miejscach dogodnych do konserwacji. W przypadku umieszczania zbrojenia na wysokości 1,4 m lub większej od posadzki należy zapewnić platformy i pomosty.

Projektując pomosty i pomosty należy uwzględnić wysokość nad podłogą napędów ręcznych i elektrycznych zaworów i innej armatury.

Wszystkie zasuwy o średnicy 500 mm i większej muszą być sterowane elektrycznie. W przypadku zdalnego sterowania zaworami odcinającymi, na tym zaworze należy zamontować siłownik elektryczny, niezależnie od jego średnicy.

W przypadku stosowania metod przemysłowych do produkcji rurociągów w zakładzie lub w warsztatach zaopatrzeniowych konieczne jest zapewnienie podziału rurociągów na oddzielne jednostki (bloki).

Podział rurociągów na bloki odbywa się z uwzględnieniem wymiarów platformy transportu kolejowego lub drogowego; maksymalna masa ładunku przemieszczanego przez urządzenia dźwigowe i transportowe przepompowni; wymiary otworów montażowych i drzwiowych; potrzeba zapewnienia wystarczającej sztywności konstrukcji bloku; warunki wykonywania prac spawalniczych w miejscach łączenia bloków.

W celu przeprowadzenia montażu urządzeń, armatury i rurociągów po wzniesieniu konstrukcji budowlanych i przeprowadzeniu prac remontowych, w przepompowniach instalowane są urządzenia dźwigowe i transportowe.

Przy wyborze sprzętu przeładunkowego brana jest pod uwagę maksymalna masa zainstalowanego sprzętu (pompa, silnik elektryczny) lub masa urządzenia w stanie zmontowanym, w zależności od warunków dostawy. Należy również wziąć pod uwagę możliwość zwiększenia masy ładunku w przypadku wymiany zainstalowanego sprzętu na mocniejszy.

Przy długości maszynowni do 18 m i podnoszeniu ładunku na wysokość do 6 m zalecane są następujące typy urządzeń transportu ręcznego: o masie ładunku do 1 t - belka stała z rakami lub suwnica jednodźwigarowa; o masie ładunku do 5 ton - suwnica jednodźwigarowa; o masie ładunku powyżej 5 ton - suwnica.

W przypadkach, gdy długość maszynowni przekracza 18 m, a wysokość przekracza 6 m, należy zastosować sprzęt manipulacyjny z napędem elektrycznym.

Przenośne statywy z wciągnikami mogą służyć również do mocowania sprzętu o wadze do 500 kg.

Uwierz mi, prywatny dom może być wyposażony w tak wysoki poziom komfortu, że mieszkanie w nim stanie się o wiele wygodniejsze niż w mieszkaniu miejskim. W każdym razie z zaopatrzenia w wodę można korzystać z nie mniejszą wygodą. W ten sam sposób, aby uzyskać wodę, wystarczy otworzyć kran, który nie jest jeszcze zbyt kompatybilny z infrastrukturą podmiejską, zgadzasz się?

Ale to wcale nie jest sen „tęczowy”. Aby zrealizować pomysł, wystarczy uwzględnić w schemacie zaopatrzenia w wodę przepompownię. Wykona kolosalną ilość ciężkiej fizycznej pracy dla właścicieli. To prawda, że ze względu na właściwe połączenie i działanie musisz dobrze znać urządzenie sprzętowe.

Oferujemy Państwu cenne informacje dotyczące specyfiki zastosowania tej techniki. Nasz artykuł pomoże Ci zrozumieć zasadę działania przepompowni i zapozna Cię z zasadami instalacji. Prezentowane przez nas informacje uzupełniają niezwykle czytelne schematy, kolekcje zdjęć oraz poradniki wideo.

Przepompownia gaśnicza automatycznej instalacji gaśniczej należy do I kategorii pod względem dostępności zaopatrzenia w wodę, a pod względem niezawodności zasilania odpowiada I kategorii według PUE. W przypadku, gdy lokalnie nie jest możliwe zasilanie pompowni kategorii I z dwóch niezależnych źródeł zasilania, dopuszcza się ich zasilanie z jednego źródła, pod warunkiem podłączenia do różnych linii o napięciu co 0,4 kV i do różnych transformatorów podstacji dwutransformatorowej lub transformatorów dwóch najbliższych podstacji jednotransformatorowych (z automatycznym urządzeniem rezerwowym).

Jeżeli nie jest możliwe zapewnienie niezbędnej niezawodności zasilania pompowni pożarowych, dopuszcza się montaż rezerwowych pomp pożarowych napędzanych silnikami spalinowymi. Nie wolno ich jednak umieszczać w piwnicy. Czas wejścia w tryb pracy pompy pożarniczej napędzanej silnikami spalinowymi nie powinien przekraczać 10 minut.

Temperatura powietrza w pomieszczeniu pompowni powinna wynosić od 5 do 35°C, wilgotność względna powietrza nie powinna przekraczać 80% przy 25°C.

Oświetlenie robocze i awaryjne przyjęto zgodnie z SNiP 23-05-95 - odpowiednio 75 lux i 10 lux.

Przy wejściu do przepompowni znajduje się panel świetlny „Przepompownia”, połączony z głównym oświetleniem awaryjnym.

Umiejscowienie przepompowni ppoż.

Przepompownie powinny być umieszczone w osobnym budynku lub aneksie lub w budynku na pierwszym piętrze, piwnicy i pierwszej kondygnacji podziemnej, powinny mieć osobne wyjście na zewnątrz lub na klatkę schodową z wyjściem na zewnątrz. W pomieszczeniu przepompowni mogą znajdować się urządzenia odcinające wlotowe, zbiorniki hydropneumatyczne, zapasowe zbiorniki przeciwpożarowe, pompa odwadniająca itp. Pomieszczenie pompowni może być wspólne dla agregatów pompowych o innym przeznaczeniu.

Instalacje przeciwpożarowe nie mogą znajdować się bezpośrednio pod mieszkaniami, pokojami dziecięcymi lub grupowymi w przedszkolach i żłobkach, salach lekcyjnych szkół średnich, pomieszczeniach szpitalnych, pomieszczeniach roboczych budynków administracyjnych, salach lekcyjnych instytucji edukacyjnych i innych podobnych pomieszczeniach.

Agregaty pompowe z pompami przeciwpożarowymi i zbiornikami hydropneumatycznymi do gaszenia wewnętrznego mogą znajdować się na parterze i kondygnacji piwnic budynków o I i II stopniu odporności ogniowej. Jednocześnie pomieszczenia te muszą być ogrzewane, odgrodzone ścianami (przegrodami) przeciwpożarowymi i sufitami oraz posiadać osobne wyjście na zewnątrz lub na klatkę schodową.

Uwaga: Niedopuszczalne jest umieszczanie pomp przeciwpożarowych w budynkach, w których zasilanie jest przerwane podczas nieobecności personelu konserwacyjnego.

Jeżeli przepompownia znajduje się w chronionym budynku, należy ją odgrodzić ścianami przeciwpożarowymi lub przegrodami o granicy odporności ogniowej REI 45 (zgodnie z SNiP 21-01-97 *).

Węzeł sanitarny w przepompowniach gaśniczych.

W przepompowni, niezależnie od stopnia jej zautomatyzowania, należy przewidzieć węzeł sanitarny (toaleta i umywalka), pomieszczenie i szafę do przechowywania odzieży personelu obsługi (dyżurnej ekipy naprawczej).

W przypadku, gdy przepompownia znajduje się w odległości nie większej niż 50 m od budynków przemysłowych z zapleczem sanitarnym, nie wolno zapewniać węzła sanitarnego.

Główne parametry do określenia wielkości pomieszczeń przepompowni pożarów:

Przy określaniu powierzchni terenu przepompowni należy przyjąć szerokość przejść co najmniej:

Między pompami lub silnikami elektrycznymi - 1 m;

Między pompami lub silnikami elektrycznymi a ścianą w pomieszczeniach zagłębionych - 0,7 m, w pozostałych - 1 m; jednocześnie szerokość przejścia z boku silnika elektrycznego musi być wystarczająca do demontażu wirnika;

Między kompresorami lub dmuchawami - 1,5 m, między nimi a ścianą - 1 m;

Pomiędzy stałymi wystającymi częściami wyposażenia - 0,7 m;

Przed rozdzielnią elektryczną - 2 m.

Przejścia wokół sprzętu, regulowane przez producenta, należy wykonywać zgodnie z danymi paszportowymi.

W przypadku central o średnicy rury tłocznej do 100 mm włącznie dopuszcza się: montaż central przy ścianie lub na wspornikach; montaż dwóch jednostek na tym samym fundamencie z odległością między wystającymi częściami jednostek co najmniej 0,25 m, z zapewnieniem przejść wokół podwójnej instalacji o szerokości co najmniej 0,7 m.

Wymiary bram lub drzwi należy określić na podstawie wymiarów wyposażenia lub pojazdu z ładunkiem.

Jeżeli wysokość do miejsc konserwacji i kontroli urządzeń, napędów elektrycznych i kół zamachowych zaworów (bram) jest większa niż 1,4 m od podłogi, należy przewidzieć podesty lub pomosty, natomiast wysokość do miejsc konserwacji i kontroli od peron lub most nie powinien przekraczać 1 m.

W przypadku braku zdalnego lub automatycznego sterowania, zawory odcinające o średnicy 400 mm lub mniejszej powinny być wyposażone w napęd ręczny, o średnicy powyżej 400 mm - z napędem elektrycznym.

Podczas układania rurociągów w kanałach należy przyjąć wymiary kanałów:

Przy średnicy rury do 400 mm - szerokość 600 mm, głębokość o 400 mm większa niż średnica;

Przy średnicy rury 500 mm i większej - szerokość 800 mm, głębokość o 600 mm większa niż średnica;

W miejscach montażu kształtek kołnierzowych należy poszerzyć kanał. Nachylenie dna kanałów do dołu powinno wynosić co najmniej 0,005.

Urządzenia manipulacyjne dla pompowni przeciwpożarowych

Do obsługi urządzeń technologicznych, armatury i rurociągów w pomieszczeniach należy zapewnić urządzenia podnoszące i transportowe, przy czym należy to zaakceptować: o masie ładunku do 5 ton - wciągnik ręczny lub ręczna belka suwnicy; o masie ładunku powyżej 5 ton - suwnica ręczna; przy podnoszeniu ładunku na wysokość większą niż 6 m lub przy długości toru suwnicy większej niż 18 m - wyposażenie żurawia elektrycznego. Do przenoszenia sprzętu i wyposażenia o masie do 0,3 tony dozwolone jest użycie środków olinowania.

Środki przeciw zalaniu przepompowni

W przepompowniach podziemnych i częściowo zasypanych należy przedsięwziąć środki zapobiegające zalaniu jednostek w razie wypadku:

- usytuowanie silników pomp na wysokości co najmniej 0,5 m od podłogi maszynowni;

- grawitacyjne uwalnianie awaryjnej masy wody do kanalizacji i mułu na powierzchnię ziemi z instalacją zaworu lub zasuwy;

- odbiór i pompowanie wody do istniejących zewnętrznych sieci kanalizacji deszczowej specjalnymi pompami odwadniającymi z wykopu o wydajności min. 0,5x0,5x0,5m

W celu odprowadzania wody podłogę i kanały maszynowni należy zaprojektować ze spadkiem w kierunku wykopu prefabrykowanego. Na fundamentach pod pompy należy przewidzieć zderzaki, rowki i rury odprowadzające wodę; jeżeli nie jest możliwe odprowadzenie wody z wykopu grawitacyjnie, należy zainstalować pompy odwadniające.

W przypadku konieczności zainstalowania pomp odwadniających ich wydajność należy określić na podstawie stanu pompowania wody przez nie więcej niż 2 godziny z maszynowni warstwą 0,5 m. W takim przypadku należy zapewnić jedną jednostkę rezerwową.

Podłączanie głowic przeciwpożarowych do pompowni gaśniczej

W pomieszczeniu pompowni do podłączenia wewnętrznego zasilania wodą przeciwpożarową do mobilnego sprzętu przeciwpożarowego rurociągi o średnicy nominalnej co najmniej DN80 z odgałęzieniami wyprowadzonymi na wysokość (1,35 +/- 0,15) m, wyposażone w GM Należy przewidzieć 80 głowic łączących Rurociągi powinny zapewniać maksymalny projektowy przepływ wody w wewnętrznym zaopatrzeniu w wodę przeciwpożarową. Poza terenem przepompowni należy umieścić głowice przyłączeniowe z oczekiwaniem podłączenia co najmniej dwóch wozów strażackich jednocześnie (tzn. muszą być co najmniej dwa wejścia z głowicami przyłączeniowymi).

Wewnętrzne zaopatrzenie w wodę przeciwpożarową w przepompowni ppoż.

Przepompownie z maszynownią o wymiarach 6x9m lub więcej muszą być wyposażone w wewnętrzny dopływ wody przeciwpożarowej o natężeniu przepływu wody nie mniejszym niż 2,5 l/s.

Gdy napięcie zasilania napędu elektrycznego zespołów pompujących wynosi 1000 V lub mniej, należy przewidzieć dwie gaśnice ręczne pianowe lub proszkowe o pojemności 5 litrów każda, a dla silników spalinowych do 220 kW w tym cztery takie gaśnice.

Komunikacja w przepompowniach przeciwpożarowych

Przepompownie muszą mieć bezpośrednie połączenie telefoniczne ze sterownią (lub remizą) i remizą. Zgodnie z GOST R 12.4.026-2001 telefony muszą mieć sygnał czerwony.

1. Zakres pomp odśrodkowych pod względem wysokości ssania

Wysokość ssania pompy odśrodkowej praktycznie nie przekracza 7-7,5 m, a oś pompy nie może znajdować się powyżej poziomu podniesionej wody o więcej niż 7,5 m minus straty w rurze ssącej. To determinuje zakres poziomych pomp odśrodkowych w studniach. Mogą być stosowane tam, gdzie dynamiczny poziom wody nie spada poniżej 7 m od osi pompy.

Sprawna pompa z hermetycznie zamkniętą rurą ssącą może podnosić wodę z głębokości 8 m lub więcej, ale jednocześnie jej praca staje się już nieopłacalna; ewentualne nieszczelności w rurociągu wymagają również zmniejszenia ssania. Zależność wysokości ssania od temperatury wody pokazano na ryc. 102.

Aby doprowadzić gorącą wodę do pompy o temperaturze 70 ° lub wyższej, wymagane jest już nadciśnienie od 0,5 do 3 m. Horyzont roboczy należy rozumieć jako horyzont, do którego dozwolony jest poziom wody w kopalni i studniach wiertniczych gdy pompa dostarcza obliczoną ilość wody. Jeżeli woda zostanie pobrana z rzeki, wówczas poziom wody w studni przybrzeżnej będzie niższy niż w rzece, ze względu na utratę ciśnienia w rurze syfonu grawitacyjnego.

Pompę do podnoszenia wody ze studni lub studni szybowej można zainstalować nie tylko na powierzchni ziemi, ale także pod powierzchnią - w komorze podziemnej jednak praktycznie dopuszczalna głębokość komory wynosi 5-7 m. Na większej głębokości komora często opada do wód gruntowych, a urządzenie jest kosztowne. Przy studniach artezyjskich i ziemnych należy brać pod uwagę nie tylko aktualny poziom wody, ale także zapewnić możliwość obniżenia poziomu statycznego w przyszłości.

Przy szczególnie intensywnej eksploatacji otworów wiertniczych statyczny poziom wody zwykle zaczyna się obniżać. W praktyce zdarzają się przypadki, kiedy poziom wody w studniach płytkich i kredowych spadł o 30-40 m w ciągu 40 lat eksploatacji i konieczne było przerobienie starych pompowni na wyższy poziom wody. W tych przypadkach, gdy poziom wody w studniach płytkich znajdował się powyżej powierzchni ziemi, aw studniach kredowych - prawie na powierzchni, studnie były wyposażone w pompy poziome, zwykle instalowane w podziemnych komorach.

Przy takim układzie pompy były zawsze napełniane wodą, nie tylko podczas pracy, ale także podczas wyłączania, ponieważ statyczny poziom wody był wyższy niż pompa. Taki układ jest bardzo korzystny przy uruchamianiu pompy. Tylko dla małych pomp możliwe jest ograniczenie wysokości ssania 7-7,5 m. Im większa pompa i wyższa prędkość, tym niższa musi być wysokość ssania, aby uniknąć kawitacji (patrz sekcja I, rozdział IV, § 13) . Czasami stosowana regulacja pompy zaworem na rurze ssawnej powoduje również kawitację, ponieważ jest to równoznaczne ze wzrostem wysokości ssania. Dlatego ta metoda regulacji jest zabroniona.

Najwyższa dopuszczalna prędkość obrotowa pompy bez kawitacji i hałasu jest określona przez wydajność pompy oraz wysokość ssania i tłoczenia. Wysokość ssania jest określona w katalogach pomp. Przy pobieraniu wody z otwartych zbiorników należy brać pod uwagę wahania poziomu wody.

W celu zapewnienia nieprzerwanej pracy stacji pompy powinny być usytuowane tak, aby ich osie nie były wyższe niż dopuszczalna wysokość ssania, biorąc pod uwagę straty ciśnienia spowodowane tarciem w rurze przy najniższym poziomie wody w rzece. Dlatego stacje przybrzeżne budowane są zwykle w postaci głębokich komór wodoszczelnych – betonowych lub żelbetowych – z niezawodną izolacją od wody.

Należy zauważyć, że najniższe poziomy w rzece z czasem zmniejszają się z powodu erozji dna w górnym i środkowym biegu rzeki. Wysokość ssania jest ograniczona nie tylko kawitacją, ale także spadkiem przepływu podczas przechodzenia przez maksymalną wysokość ssania dla danej pompy. Duże podciśnienie wytworzone przez nadmierną wysokość ssania powoduje przeciekanie powietrza przez dławnice zaworów znajdujących się na przewodach ssących, a także zwiększa uwalnianie z wody rozpuszczonego w niej powietrza.

Eksperymenty wykazały, że przy wpuszczeniu powietrza w ilości do 1,5% do hermetycznie zamkniętej rury ssącej o średnicy 100 mm spadek przepływu pompy jest wprost proporcjonalny do objętości powietrza wlotowego. Gdy wpuszczono więcej powietrza, prędkość przepływu pompy gwałtownie spadła i przy 4% zmniejszyła się o 40%.

2. Lokalizacja lejków ssących w studni ssącej

Lejki rur ssących powinny znajdować się na takiej wysokości nad dnem, aby dostęp do nich wody nie był utrudniony, a jednocześnie powinny być umieszczone jak najniżej, aby w pełni wykorzystać objętość studnia. Bazując na doświadczeniach w eksploatacji urządzeń poboru wody zalecana minimalna odległość kielicha od dna to połowa średnicy kielicha. A odległość między osiami sąsiednich rur ssących musi wynosić co najmniej dwie średnice kielichów (rys. 103a). Odległość od ściany do osi rury ssącej wynosi co najmniej D. Przy takich odległościach zmniejsza się możliwość powstawania wirów powietrznych. Jednak aby je wyeliminować, konieczne jest, aby końce lejków ssących znajdowały się poniżej poziomu wody o wartość S wskazaną dla różnych prędkości w rurach ssących na wykresie na rys. 103a.

Przy niższym poziomie wody z lejkami powietrznymi można z powodzeniem poradzić sobie za pomocą pływających klap. Zalecane są również pionowe przegrody gwiaździste wokół rur. Średnica lejka rury ssącej jest około 1,3 razy większa od średnicy rury ssącej.

3. Zapobieganie przedostawaniu się powietrza do pompy i rurociągów. tłoki

Powyżej wskazano jak zabezpieczyć pompę przed zasysaniem powietrza przez lejek ssący. Powietrze może być zasysane przez szczeliny w rurach ssących. Luki te mogą pojawić się tylko wtedy, gdy przewody ssące są ułożone niedbale i można je łatwo wyeliminować.

Powietrze może przechodzić przez dławnice pomp po stronie ssącej wału, jak również przez dławnice zasuw na rurach ssących. Szczelność dławnic uzyskuje się poprzez doprowadzenie do nich wody pod ciśnieniem, w tym przypadku do dławnicy zamiast powietrza zasysana jest woda. Pompy są zwykle produkowane z uszczelnieniami hydraulicznymi. Zasuwy instalowane na rurach ssawnych muszą być specjalnie wyposażone w urządzenie do podłączenia rur ciśnieniowych z przewodu do dławnicy.

W przypadku podjęcia tych działań do pompy lub przewodu ciśnieniowego nie dostanie się powietrze atmosferyczne, co oznacza, że nie ma potrzeby instalowania odpowietrzników w wysokich punktach zwrotnych przewodu ciśnieniowego. Zamiast nurników potrzebne są w tych miejscach zawory powietrzne, które uwalniają powietrze z przewodu podczas jego napełniania i wpuszczają powietrze podczas jego opróżniania. O średnicy zaworu decyduje objętość przewodu i planowany czas jego napełnienia lub opróżnienia. Przy dużych prędkościach wylotu powietrza uzyskuje się silne dudnienie.

Badanie pięciu przewodów ciśnieniowych, przeprowadzone przez V. M. Papina i V. I. Vodolazhsky'ego (Ukrvodgeo) w Donbasie, wykazało, że zainstalowane na nich tłoki są nieaktywne, ponieważ w rurach nie ma powietrza. Tłoki próżniowe (rys. 1036) są używane do automatycznego przepuszczania dużych ilości powietrza podczas opróżniania rury lub lepiej nazywać je zaworami próżniowymi, w przeciwieństwie do zwykłych tłoków. Podczas napełniania przewodu powietrze wychodzi przez zawór próżniowy, który otwiera się kilkakrotnie w wyniku ruchu falowego w przewodzie i mieszania wody z powietrzem.

Pracownicy wodociągów Charkowa i Kijowa zastąpili stosowane wcześniej zawory na krytycznych wzgórzach zaworami próżniowymi własnej konstrukcji. Powietrze może zostać zassane do przewodu podczas jego opróżniania - całkowitego lub częściowego. W przypadku niewystarczającego zaopatrzenia w wodę górne odcinki sieci wodociągowej można opróżnić i zassać powietrze przez nieszczelności.

Podczas późniejszego napełniania sieci powietrze rozpuszcza się w wodzie. Kiedy kran jest w tym momencie otwarty, woda najpierw płynie czysta, potem staje się biała z powodu masy bąbelków powietrza, bąbelki szybko się uwalniają i woda znów staje się czysta. Taki proces zachodzi w górnych partiach sieci wodociągowej Charkowa.

4. Lokalizacja jednostek w przepompowni

Podczas lokalizacji pomp i silników należy wziąć pod uwagę następujące kwestie:

1) Odległość między zespołami pompowymi musi być taka, aby serwisowanie pompy i silnika było wygodne. W zależności od wielkości bloków i rurociągów odstępy między blokami mogą wynosić od około 1 do 4-5 m. Odległość od ścian budynku powinna również zapewniać swobodny dostęp do pompy; zajmuje co najmniej 1,25 m.

2) Kwestię montażu i demontażu maszyn należy generalnie uwzględnić przy ustawianiu samych maszyn, wyposażaniu ich w rury itp. Przy pompie starego typu możliwe jest wyciągnięcie wału z wirnikiem tylko w kierunku poziomym wzdłuż osi pompy, dlatego w pobliżu każdej pompy należy zapewnić wolną przestrzeń na wgłębienia wału, w przeciwnym razie podczas demontażu cała pompa musiałaby zostać wymontowana i przeniesiona w inne miejsce.

Obecnie szeroko stosowane są pompy z dzieloną poziomo obudową, w której wał wysuwany jest od góry.

3) Wirniki silnika elektrycznego wyjętego do przeglądu i drobnych napraw są zwykle umieszczane na kozach w budynku przepompowni. W tym celu budynek stacji musi zostać nieco powiększony, tworząc miejsce montażu.

4) W warunkach ograniczonej przestrzeni w podziemnych chodnikach odwadniających kopalni, pompy i silniki są umieszczone blisko ściany tak, aby dostęp do nich był możliwy tylko z jednej strony. Dzięki dużej liczbie pomp znajdują się one wzdłuż obu ścian, pozostawiając przejście pośrodku.

5. Stacje naziemne

Jeśli stacja jest usytuowana tak, że jej podłoga jest prawie na poziomie gruntu, nie ma powodu, aby umieszczać pompy i inne urządzenia zbyt blisko siebie, ponieważ koszt budowy budynku jest niski. Odległość między jednostkami nie może być mniejsza niż szerokość jednostki. W przypadku silników wysokonapięciowych odległości powinny być nieco dłuższe.

Odległość między jednostkami zależy od lokalizacji rurociągów; jeśli rurociągi zatykają przejścia, konieczne będzie zwiększenie szerokości przejść, szczelin między jednostkami i odległości od ściany budynku. Jedno z przejść między jednostkami a ścianą należy poszerzyć, aby wykorzystać je jako platformę montażową podczas montażu i naprawy silników.

Małe maszyny (pompy próżniowe i pompy do wypompowywania wody z budynku stacji) mogą być instalowane bezpośrednio przy ścianie, ponieważ w takim układzie umożliwiają wygodną konserwację. Czasami są montowane na wspornikach ściennych. Urządzenia elektryczne na małych i średnich stacjach niskiego napięcia zwykle znajdują się w maszynowni, gdzie przeznacza się na nie specjalne miejsce.

Na dużych stacjach sprzęt elektryczny wymaga specjalnych pomieszczeń, a komory transformatorowe, ze względu na ich łatwopalność (wybuch oleju), często umieszczane są w oddzielnym budynku. Wyposażenie elektryczne przepompowni zostało opisane w rozdziale czwartym. Projektując przepompownie, po doborze wydajności i ilości jednostek zgodnie z katalogami, przystępują do określenia wymiarów najodpowiedniejszych pomp i silników. Następnie kontury jednostek są nanoszone na rysunek, rysowane są rury ssące i tłoczne, po czym ostatecznie ustalane są wymiary budynku, które można z góry określić.

Rysunek 104 przedstawia rozmieszczenie pomp z silnikami w jednym rzędzie i dwóch rzędach w szachownicę. Im szerszy budynek, tym cięższy i droższy sufit i suwnica; dlatego stacje mają zwykle kształt podłużny. Na ryc. 105 przedstawia plan dużej przepompowni. Znajdują się tutaj 22 pompy, które tworzą pięć oddzielnych grup: trzy grupy obsługują trzy sklepy (wielki piec, palenisko i oczyszczanie gazu) oraz dwie grupy skrajne - po cztery pompy każda - baseny natryskowe.

W środkowych trzech grupach małe jednostki składają się z pompy z silnikiem elektrycznym, większe jednostki - pompy i dwóch silników - turbiny elektrycznej i parowej, która służy jako rezerwa na wypadek przerwy w dostawie prądu.

„Film firmowy”

„Dziękujemy za odwiedzenie strony Gorny Rodnik. Chętnie przygotujemy

dla Ciebie niezbędną dokumentację techniczną do projektu. I w skompresowanym

terminy wyprodukujemy blokowe oczyszczalnie oraz nowoczesne kompletne przepompownie,

stacja „Rodnik” na osiedle mieszkaniowe lub obiekt przemysłowy.

7.1. Przepompownie według stopnia dostępności zaopatrzenia w wodę należy podzielić na trzy kategorie, przyjęte zgodnie z punktem 4.4.

Uwagi:1. Przepompownie dostarczające wodę bezpośrednio do sieci przeciwpożarowej i kombinowanego zaopatrzenia w wodę przeciwpożarową należy zaliczyć do kategorii I.

2. Przepompownie przeciwpożarowego i kombinowanego zaopatrzenia w wodę przeciwpożarową obiektów wymienionych w nocie. 1 pkt 2.11, dopuszcza się odniesienie do kategorii II.

3. Przepompownie, które dostarczają wodę jednym rurociągiem, a także do podlewania lub nawadniania, należy zaliczyć do kategorii III.

4. Dla ustalonej kategorii przepompowni należy przyjąć tę samą kategorię niezawodności zasilania zgodnie z „Zasadami dla instalacji elektrycznych” (PUE).

7.2. Doboru typu pomp i liczby zespołów roboczych należy dokonać na podstawie obliczeń wspólnej pracy pomp, przewodów wodnych, sieci, zbiorników sterowniczych, grafików dobowych i godzinowych zużycia wody, warunków gaśniczych oraz zamówienia w którym obiekt jest oddany do użytku.

Przy wyborze typu zespołów pompowych należy zadbać o minimalną wielkość nadciśnienia wytwarzanego przez pompy we wszystkich trybach pracy, poprzez zastosowanie zbiorników kontrolnych, regulację prędkości, zmianę liczby i typów pomp, trymowanie lub wymianę wirników w zgodnie ze zmianami ich warunków pracy w obliczonym okresie.

Uwagi:1. W maszynowniach dopuszcza się instalowanie grup pomp o różnym przeznaczeniu.

2. W przepompowniach dostarczających wodę na potrzeby gospodarstwa domowego i pitnego zabrania się instalowania pomp pompujących ciecze zapachowe i trujące, z wyjątkiem pomp podających roztwór piany do instalacji gaśniczej.

7.3*. W przepompowniach grupy pomp o tym samym przeznaczeniu, dostarczających wodę do tej samej sieci lub przewodów, ilość jednostek rezerwowych należy przyjąć zgodnie z tabelą. 32.

Tabela 32

|

Liczba jednostek roboczych jednej grupy |

Liczba jednostek rezerwowych w przepompowniach dla kategorii |

||

|

I |

II |

III |

|

|

Do 6 |

|||

|

Św. 6 do 9 |

|||

|

Św. 9 |

|||

Uwagi*:1. Pompy pożarowe są wliczane do liczby jednostek roboczych.

2. Liczba jednostek roboczych jednej grupy, z wyjątkiem strażaków, musi wynosić co najmniej dwa. W przepompowniach kategorii II i III, po uzasadnieniu, można zainstalować jedną jednostkę roboczą.

3. Przy montażu w tej samej grupie pomp o różnych charakterystykach należy przyjąć liczbę jednostek rezerwowych dla pomp o większej wydajności zgodnie z tabelą. 32 i przechowywać w magazynie pompę zapasową o mniejszej wydajności.

4. W przepompowniach kombinowanych wysokociśnieniowych rurociągów wody przeciwpożarowej lub w przypadku zainstalowania samych pomp przeciwpożarowych należy przewidzieć jedną rezerwową jednostkę przeciwpożarową, niezależnie od liczby jednostek roboczych.

5. W przepompowniach wodociągów osad o populacji do 5 tysięcy osób. przy jednym zasilaniu powinna być zainstalowana rezerwowa pompa pożarowa z silnikiem spalinowym i automatycznym rozruchem (z akumulatorów).

6. W przepompowniach kategorii II, w których liczba jednostek roboczych wynosi dziesięć lub więcej, w magazynie może znajdować się jedna jednostka rezerwowa.

7. Zwiększenie wydajności podziemnych przepompowni do 20-30% powinna istnieć możliwość wymiany pomp na większą wydajność lub wykonania rezerwowych fundamentów pod montaż dodatkowych pomp.

7.4. Znak osi pomp powinien być określony z reguły od stanu zainstalowania obudowy pompy pod wnęką:

w zbiorniku - od górnego poziomu wody (określanego od dołu) wielkości pożaru w przypadku jednego pożaru, średniej - w przypadku dwóch lub więcej pożarów; od poziomu wody objętości awaryjnej przy braku objętości pożarowej; od średniego poziomu wody w przypadku braku pożaru i tomów awaryjnych;

w studni - od dynamicznego poziomu wód gruntowych przy maksymalnym poborze wody;

w cieku wodnym lub zbiorniku - od minimalnego poziomu wody w nich zgodnie z tabelą. 11 w zależności od kategorii ujęcia wody.

Przy określaniu oznaczenia osi pomp należy wziąć pod uwagę dopuszczalną wysokość ssania próżniowego (z obliczonego minimalnego poziomu wody) lub wymagane przez producenta ciśnienie ssania, a także straty ciśnienia w rurociągu ssawnym, warunki temperaturowe i ciśnienie barometryczne .

Uwagi: 1.W przepompowniach kategorii II i III dozwolone jest instalowanie pomp poza wnęką, przy czym należy zapewnić pompy próżniowe i kocioł próżniowy.

2. Poziom posadzki maszynowni przepompowni podziemnych należy określić na podstawie montażu pomp o większej wydajności lub wymiarach z uwzględnieniem uwag. 7 pkt 7.3.

3. W przepompowniach kategorii III dopuszcza się instalowanie na rurociągu ssącym zaworów stopowych o średnicy do 200 mm.

7.5. Ilość linii ssących do przepompowni, niezależnie od ilości i grup zainstalowanych pomp, w tym ppoż., musi wynosić co najmniej dwie.

Przy wyłączaniu jednej linii, reszta powinna być zaprojektowana tak, aby pominąć pełny przepływ projektowy dla przepompowni kategorii I i II oraz 70% przepływu projektowego dla kategorii III.

Urządzenie jednej linii ssącej jest dopuszczone do pompowni kategorii III.

7.6. Liczba przewodów ciśnieniowych z przepompowni kategorii I i II musi wynosić co najmniej dwa. W przypadku przepompowni kategorii III dozwolony jest jeden przewód ciśnieniowy.

7.7. Umieszczenie zaworów odcinających na rurociągach ssawnych i tłocznych powinno umożliwiać wymianę lub naprawę dowolnych pomp, zaworów zwrotnych i głównych zaworów odcinających, a także sprawdzenie charakterystyk pomp bez naruszania wymagań klauzula 4.4 dotycząca dostępności zaopatrzenia w wodę.

7.8. Linia tłoczna każdej pompy musi być wyposażona w zawór odcinający i z reguły zawór zwrotny zainstalowany między pompą a zaworem odcinającym.

W przypadku montażu wkładek montażowych należy je umieścić pomiędzy zaworem odcinającym a zaworem zwrotnym.

Na przewodach ssawnych każdej pompy należy zamontować zawory odcinające przy pompach znajdujących się pod wnęką lub podłączonych do wspólnego kolektora ssawnego.

7.9. Średnice rur, kształtek i kształtek należy przyjąć na podstawie obliczeń techniczno-ekonomicznych opartych na prędkości przepływu wody w granicach podanych w tabeli. 33.

Tabela 33

7.10. Wymiary maszynowni przepompowni należy określić z uwzględnieniem wymagań rozdz. 12.

7.11. Aby zmniejszyć gabaryty stacji pod względem planu, dopuszcza się montowanie pomp z prawym i lewym obrotem wału, przy czym wirnik musi obracać się tylko w jednym kierunku.

7.12. Kolektory ssawno-tłoczne z zaworami odcinającymi powinny być zlokalizowane w budynku pompowni, o ile nie zwiększa to rozpiętości maszynowni.

7.13. Rurociągi w przepompowniach, a także rurociągi ssące poza maszynownią z reguły powinny być wykonane z rur stalowych, spawanych za pomocą kołnierzy do łączenia z zaworami i pompami.

7.14. Rurociąg ssący z reguły musi mieć ciągły wzrost do pompy co najmniej 0,005. W miejscach, gdzie zmieniają się średnice rurociągów, należy zastosować przejścia mimośrodowe.

7.15. W przepompowniach podziemnych i częściowo zasypanych należy przedsięwziąć środki zapobiegające ewentualnemu zalaniu jednostek w przypadku awarii w maszynowni przy największej pod względem wydajności pompie, a także zaworom odcinającym lub rurociągom poprzez: lokalizację silników pomp na wysokości co najmniej 0,5 m od podłogi maszynowni; grawitacyjne uwolnienie awaryjnej ilości wody do kanalizacji lub na powierzchnię ziemi z instalacją zasuwy lub zasuwy; pompowanie wody z wykopu przez pompy główne do celów przemysłowych.

W przypadku konieczności zainstalowania pomp awaryjnych, ich wydajność należy określić na podstawie stanu pompowania wody z maszynowni warstwą 0,5 m przez nie więcej niż 2 godziny oraz zapewnić jedną jednostkę rezerwową.

7.16. W celu odprowadzania wody podłogi i kanały maszynowni powinny być zaprojektowane ze spadkiem w kierunku wykopu prefabrykowanego. Na fundamentach pod pompy należy przewidzieć zderzaki, rowki i rury odprowadzające wodę. Jeżeli grawitacyjne odprowadzanie wody z wykopu nie jest możliwe, należy zastosować pompy odwadniające.

7.17. W podziemnych przepompowniach pracujących w trybie automatycznym, o głębokości maszynowni co najmniej 20 m, a także w przepompowniach ze stałym personelem serwisowym o głębokości 15 m lub większej, należy przewidzieć windę osobową.

7.18. Przepompownie wielkość maszynowni 6 ´ 9 m i więcej musi być wyposażony w wewnętrzny dopływ wody przeciwpożarowej o natężeniu przepływu wody 2,5 l/s.

Ponadto należy przewidzieć:

w przypadku montażu silników elektrycznych o napięciu do 1000 V lub niższym: dwie ręczne gaśnice pianowe oraz w przypadku silników spalinowych o mocy do 300 KM. - cztery gaśnice;

podczas instalowania silników elektrycznych o napięciu większym niż 1000 V lub silnika spalinowego o mocy większej niż 300 KM. należy zaopatrzyć się w dwie dodatkowe gaśnice na dwutlenek węgla, beczkę z wodą o pojemności 250 litrów, dwa kawałki filcu, płótno azbestowe lub matę filcową w rozmiarze 2 ´ 2 mln

Uwagi: 1. Hydranty przeciwpożarowe należy podłączyć do kolektorów ciśnieniowych pomp.

2. W przepompowniach przy studniach nie jest wymagane zaopatrzenie w wodę przeciwpożarową.

7.19. W przepompowni, niezależnie od stopnia jej zautomatyzowania, należy przewidzieć węzeł sanitarny (toaleta i umywalka), pomieszczenie i szafkę do przechowywania odzieży obsługi (dyżurnej ekipy naprawczej).

Jeżeli przepompownia znajduje się w odległości nie większej niż 50 m od budynków przemysłowych z zapleczem sanitarnym, węzeł sanitarny może nie być zapewniony.

W przepompowniach nad studniami wodnymi nie należy przewidzieć węzła sanitarnego.

W przypadku przepompowni znajdującej się poza osadą lub obiektem dozwolona jest szambo.

7.20. W osobno zlokalizowanej przepompowni do drobnych napraw należy zapewnić stół warsztatowy.

7.21. W przepompowniach z silnikami spalinowymi dopuszcza się umieszczanie zbiorników eksploatacyjnych z paliwem płynnym (benzyna do 250 l, olej napędowy do 500 l) w pomieszczeniach oddzielonych od maszynowni konstrukcjami ognioodpornymi o granicy odporności ogniowej co najmniej 2 godziny.

7.22. W przepompowniach należy zapewnić instalację aparatury kontrolno-pomiarowej zgodnie z instrukcją rozdz. 13.

7.23. Przepompownie do zaopatrzenia w wodę przeciwpożarową mogą być umieszczane w budynkach przemysłowych, natomiast muszą być oddzielone przegrodami przeciwpożarowymi.