Produkty spalania gazów i kontrola procesu spalania. Ilość powietrza potrzebna do całkowitego spalenia gazu. Współczynnik nadmiaru powietrza i jego wpływ na efektywność spalania gazu Produkty spalania gazu ziemnego w mieszkaniu

Rozmieszczenie elementów urządzeń automatyki pokazano na ryc. 7. Pokazuje, że elektromagnes jest przykryty nasadką ochronną. Przewody czujników umieszczone są wewnątrz cienkościennych rurek. Rurki mocowane są do elektromagnesu za pomocą nakrętek złączkowych. Zaciski korpusu czujników są połączone z elektromagnesem poprzez obudowę samych rurek.

Rozmieszczenie elementów urządzeń automatyki pokazano na ryc. 7. Pokazuje, że elektromagnes jest przykryty nasadką ochronną. Przewody czujników umieszczone są wewnątrz cienkościennych rurek. Rurki mocowane są do elektromagnesu za pomocą nakrętek złączkowych. Zaciski korpusu czujników są połączone z elektromagnesem poprzez obudowę samych rurek.

Przyjrzyjmy się teraz metodzie znalezienia powyższej usterki.

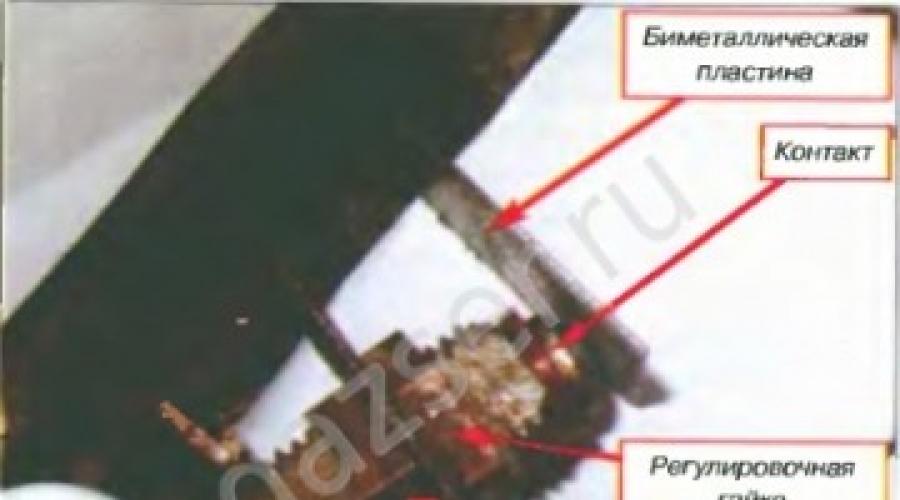

Kontrola rozpoczyna się od „najsłabszego ogniwa” urządzenia automatyki - czujnika trakcji. Czujnik nie jest chroniony obudową, dlatego po 6...12 miesiącach pracy zostaje „zarośnięty” grubą warstwą kurzu. Płytka bimetaliczna (patrz rys. 6) szybko się utlenia, co prowadzi do pogorszenia styku.

Pył usuwa się za pomocą miękkiej szczoteczki. Następnie płytkę odrywa się od styku i czyści drobnym papierem ściernym. Nie powinniśmy zapominać, że konieczne jest oczyszczenie samego kontaktu. Dobre rezultaty uzyskuje się czyszcząc te elementy specjalnym sprayem „Kontakt”. Zawiera substancje aktywnie niszczące warstwę tlenkową. Po oczyszczeniu nałóż cienką warstwę płynnego smaru na płytkę i styk.

Następnym krokiem jest sprawdzenie przydatności termopary. Działa w trudnych warunkach termicznych, ponieważ jest stale w płomieniu zapalnika, jego żywotność jest znacznie krótsza niż w przypadku innych elementów kotła.

Główną wadą termopary jest wypalenie (zniszczenie) jej korpusu. W tym przypadku rezystancja przejścia w miejscu spawania (złączu) gwałtownie wzrasta. W rezultacie prąd w obwodzie termopary - elektromagnesu

- Płytka bimetaliczna będzie niższa niż wartość nominalna, co prowadzi do tego, że elektromagnes nie będzie już w stanie zamocować pręta (ryc. 5).

Aby sprawdzić termoparę, odkręć nakrętkę złączkową (rys. 7), znajdującą się po lewej stronie

Przyjrzyjmy się teraz metodzie znalezienia powyższej usterki.

Kontrola rozpoczyna się od „najsłabszego ogniwa” urządzenia automatyki - czujnika trakcji. Czujnik nie jest chroniony obudową, dlatego po 6...12 miesiącach pracy zostaje „zarośnięty” grubą warstwą kurzu. Płytka bimetaliczna (patrz rys. 6) szybko się utlenia, co prowadzi do pogorszenia styku.

Pył usuwa się za pomocą miękkiej szczoteczki. Następnie płytkę odrywa się od styku i czyści drobnym papierem ściernym. Nie powinniśmy zapominać, że konieczne jest oczyszczenie samego kontaktu. Dobre rezultaty uzyskuje się czyszcząc te elementy specjalnym sprayem „Kontakt”. Zawiera substancje aktywnie niszczące warstwę tlenkową. Po oczyszczeniu nałóż cienką warstwę płynnego smaru na płytkę i styk.

Następnym krokiem jest sprawdzenie przydatności termopary. Działa w trudnych warunkach termicznych, ponieważ jest stale w płomieniu zapalnika, jego żywotność jest znacznie krótsza niż w przypadku innych elementów kotła.

Główną wadą termopary jest wypalenie (zniszczenie) jej korpusu. W tym przypadku rezystancja przejścia w miejscu spawania (złączu) gwałtownie wzrasta. W rezultacie prąd w obwodzie termopary - elektromagnesu

- Płytka bimetaliczna będzie niższa niż wartość nominalna, co prowadzi do tego, że elektromagnes nie będzie już w stanie zamocować pręta (ryc. 5).

Aby sprawdzić termoparę, odkręć nakrętkę złączkową (rys. 7), znajdującą się po lewej stronie  strony elektromagnesu. Następnie włącz zapłon i za pomocą woltomierza zmierz stałe napięcie (termo-EMF) na stykach termopary (rys. 8). Podgrzana, sprawna termopara generuje pole elektromagnetyczne o wartości około 25...30 mV. Jeśli ta wartość jest mniejsza, termopara jest uszkodzona. Aby to ostatecznie sprawdzić, odłącz rurkę od obudowy elektromagnesu i zmierz rezystancję termopary. Rezystancja nagrzanej termopary jest mniejsza niż 1 om. Jeżeli rezystancja termopary wynosi setki omów lub więcej, należy ją wymienić. Niska wartość termo-EMF generowanego przez termoparę może być spowodowana następującymi przyczynami: - zatkanie dyszy zapalarki (w efekcie temperatura nagrzewania termopary może być niższa od nominalnej). „Leczą” taką wadę, czyszcząc otwór zapalnika dowolnym miękkim drutem o odpowiedniej średnicy;

- przesunięcie położenia termopary (oczywiście może ona również nie nagrzać się wystarczająco). Usterkę wyeliminuj w następujący sposób - poluzuj śrubę mocującą wkładkę w pobliżu zapalnika i wyreguluj położenie termopary (Rysunek 10);

- niskie ciśnienie gazu na wejściu do kotła.

Jeżeli pole elektromagnetyczne na zaciskach termopary jest w normie (choć nadal występują wskazane powyżej objawy nieprawidłowego działania), należy sprawdzić następujące elementy:

- integralność styków w punktach połączenia termopary i czujnika ciągu.

Utlenione styki należy oczyścić. Nakrętki złączkowe dokręca się, jak to się mówi, „ręcznie”. W takim przypadku nie zaleca się używania klucza, ponieważ można łatwo złamać przewody odpowiednie dla styków;

- integralność uzwojenia elektromagnesu i, jeśli to konieczne, przylutować jego zaciski.

Działanie elektromagnesu można sprawdzić w następujący sposób. Rozłączyć się

strony elektromagnesu. Następnie włącz zapłon i za pomocą woltomierza zmierz stałe napięcie (termo-EMF) na stykach termopary (rys. 8). Podgrzana, sprawna termopara generuje pole elektromagnetyczne o wartości około 25...30 mV. Jeśli ta wartość jest mniejsza, termopara jest uszkodzona. Aby to ostatecznie sprawdzić, odłącz rurkę od obudowy elektromagnesu i zmierz rezystancję termopary. Rezystancja nagrzanej termopary jest mniejsza niż 1 om. Jeżeli rezystancja termopary wynosi setki omów lub więcej, należy ją wymienić. Niska wartość termo-EMF generowanego przez termoparę może być spowodowana następującymi przyczynami: - zatkanie dyszy zapalarki (w efekcie temperatura nagrzewania termopary może być niższa od nominalnej). „Leczą” taką wadę, czyszcząc otwór zapalnika dowolnym miękkim drutem o odpowiedniej średnicy;

- przesunięcie położenia termopary (oczywiście może ona również nie nagrzać się wystarczająco). Usterkę wyeliminuj w następujący sposób - poluzuj śrubę mocującą wkładkę w pobliżu zapalnika i wyreguluj położenie termopary (Rysunek 10);

- niskie ciśnienie gazu na wejściu do kotła.

Jeżeli pole elektromagnetyczne na zaciskach termopary jest w normie (choć nadal występują wskazane powyżej objawy nieprawidłowego działania), należy sprawdzić następujące elementy:

- integralność styków w punktach połączenia termopary i czujnika ciągu.

Utlenione styki należy oczyścić. Nakrętki złączkowe dokręca się, jak to się mówi, „ręcznie”. W takim przypadku nie zaleca się używania klucza, ponieważ można łatwo złamać przewody odpowiednie dla styków;

- integralność uzwojenia elektromagnesu i, jeśli to konieczne, przylutować jego zaciski.

Działanie elektromagnesu można sprawdzić w następujący sposób. Rozłączyć się  połączenie termopary. Naciśnij i przytrzymaj przycisk start, a następnie zapal zapalniczkę. Z oddzielnego źródła stałego napięcia na zwolniony styk elektromagnesu (z termopary) względem obudowy (przy prądzie do 2 A) przykładane jest napięcie około 1 V. W tym celu można użyć zwykłej baterii (1,5 V), najważniejsze jest to, że zapewnia niezbędny prąd roboczy. Można teraz zwolnić przycisk. Jeśli zapalnik nie gaśnie, elektromagnes i czujnik ciągu działają;

- czujnik trakcji. Najpierw sprawdź siłę docisku styku do płytki bimetalicznej (przy wskazanych oznakach nieprawidłowego działania często jest ona niewystarczająca). Aby zwiększyć siłę docisku, należy poluzować nakrętkę zabezpieczającą i przesunąć styk bliżej płytki, a następnie dokręcić nakrętkę. W tym przypadku nie są wymagane żadne dodatkowe regulacje – siła docisku nie ma wpływu na temperaturę reakcji czujnika. Czujnik posiada duży margines kąta odchylenia płytki, zapewniający niezawodne przerwanie obwodu elektrycznego w razie wypadku.

połączenie termopary. Naciśnij i przytrzymaj przycisk start, a następnie zapal zapalniczkę. Z oddzielnego źródła stałego napięcia na zwolniony styk elektromagnesu (z termopary) względem obudowy (przy prądzie do 2 A) przykładane jest napięcie około 1 V. W tym celu można użyć zwykłej baterii (1,5 V), najważniejsze jest to, że zapewnia niezbędny prąd roboczy. Można teraz zwolnić przycisk. Jeśli zapalnik nie gaśnie, elektromagnes i czujnik ciągu działają;

- czujnik trakcji. Najpierw sprawdź siłę docisku styku do płytki bimetalicznej (przy wskazanych oznakach nieprawidłowego działania często jest ona niewystarczająca). Aby zwiększyć siłę docisku, należy poluzować nakrętkę zabezpieczającą i przesunąć styk bliżej płytki, a następnie dokręcić nakrętkę. W tym przypadku nie są wymagane żadne dodatkowe regulacje – siła docisku nie ma wpływu na temperaturę reakcji czujnika. Czujnik posiada duży margines kąta odchylenia płytki, zapewniający niezawodne przerwanie obwodu elektrycznego w razie wypadku.

Spalanie gazu to reakcja pomiędzy palnymi składnikami gazu i tlenem zawartym w powietrzu, której towarzyszy wydzielenie ciepła. Proces spalania zależy od składu chemicznego paliwa. Głównym składnikiem gazu ziemnego jest metan; etan, propan i butan, które występują w niewielkich ilościach, są również łatwopalne.

Gaz ziemny wydobywany ze złóż zachodniosyberyjskich prawie w całości (do 99%) składa się z metanu CH4. Powietrze składa się z tlenu (21%) i azotu oraz niewielkiej ilości innych niepalnych gazów (79%). W uproszczeniu reakcja całkowitego spalania metanu wygląda następująco:

CH4 + 2O2 + 7,52 N2 = CO2 + 2H20 + 7,52 N2

W wyniku reakcji spalania, spalanie całkowite wytwarza dwutlenek węgla CO2 i parę wodną H2O, czyli substancje, które nie mają szkodliwego wpływu na środowisko i ludzi. Azot N nie uczestniczy w reakcji. Do całkowitego spalenia 1 m3 metanu teoretycznie potrzeba 9,52 m3 powietrza. Ze względów praktycznych uważa się, że do całkowitego spalenia 1 m3 gazu ziemnego potrzeba co najmniej 10 m3 powietrza. Jeżeli jednak dostarczymy tylko teoretycznie wymaganą ilość powietrza, wówczas nie da się osiągnąć całkowitego spalenia paliwa: trudno jest tak wymieszać gaz z powietrzem, aby do każdej z jego cząsteczek dostarczona została wymagana ilość cząsteczek tlenu. W praktyce do spalania dostarcza się więcej powietrza niż jest to teoretycznie konieczne. Ilość nadmiaru powietrza określa się za pomocą współczynnika nadmiaru powietrza a, który pokazuje stosunek ilości powietrza faktycznie zużytego do spalania do ilości teoretycznie wymaganej:

α = V rzeczywiste/V teoretyczne

gdzie V to ilość powietrza faktycznie zużyta do spalania, m³;

V to teoretycznie wymagana ilość powietrza, m³.

Najważniejszym wskaźnikiem charakteryzującym jakość spalania gazu przez palnik jest współczynnik nadmiaru powietrza. Im mniejsze a, tym mniej ciepła będzie odprowadzane przez gazy spalinowe, tym wyższa jest wydajność urządzeń wykorzystujących gaz. Jednak spalanie gazu przy niewystarczającym nadmiarze powietrza powoduje brak powietrza, co może powodować niepełne spalanie. Dla nowoczesnych palników z całkowitym wstępnym wymieszaniem gazu i powietrza współczynnik nadmiaru powietrza mieści się w przedziale 1,05 – 1,1”, czyli ilość powietrza zużywanego do spalania jest o 5 – 10% większa niż teoretycznie wymagana.

Przy niepełnym spalaniu produkty spalania zawierają znaczną ilość tlenku węgla CO, a także niespalony węgiel w postaci sadzy. Jeżeli palnik działa bardzo słabo, wówczas produkty spalania mogą zawierać wodór i niespalony metan. Tlenek węgla CO (tlenek węgla) zanieczyszcza powietrze w pomieszczeniach (podczas używania sprzętu bez wydalania produktów spalania do atmosfery - kuchenki gazowe, niskotemperaturowe podgrzewacze wody) i działa trująco. Sadza zanieczyszcza powierzchnie wymiany ciepła, znacznie ogranicza wymianę ciepła i zmniejsza wydajność domowych urządzeń wykorzystujących gaz. Ponadto podczas korzystania z kuchenek gazowych naczynia zanieczyszczają się sadzą, której usunięcie wymaga znacznego wysiłku. W podgrzewaczach wody sadza zanieczyszcza wymiennik ciepła, w „zaniedbanych” przypadkach, aż do prawie całkowitego zatrzymania przenoszenia ciepła z produktów spalania: kolumna pali się, a woda nagrzewa się o kilka stopni.

Niecałkowite spalanie następuje:

- gdy nie ma wystarczającego dopływu powietrza do spalania;

- przy słabym mieszaniu gazu i powietrza;

- gdy płomień nadmiernie ostygnie przed zakończeniem reakcji spalania.

Jakość spalania gazu można kontrolować na podstawie koloru płomienia. Słabe spalanie gazu charakteryzuje się żółtym, dymiącym płomieniem. Po całkowitym spaleniu gazu płomień ma postać krótkiej pochodni o niebiesko-fioletowej barwie i wysokiej temperaturze. Do kontroli pracy palników przemysłowych stosuje się specjalne przyrządy analizujące skład gazów spalinowych i temperaturę produktów spalania. Obecnie przy konfigurowaniu niektórych typów domowych urządzeń wykorzystujących gaz można również regulować proces spalania na podstawie temperatury i analizy gazów spalinowych.

Zagłosowano Dzięki!

Może zainteresuje Cię:

Zawartość sekcji

Podczas spalania paliw organicznych w piecach kotłowych powstają różne produkty spalania, takie jak tlenki węgla CO x = CO + CO 2, para wodna H 2 O, tlenki siarki SO x = SO 2 + SO 3, tlenki azotu NO x = NO + NO 2 , wielopierścieniowe węglowodory aromatyczne (WWA), związki fluoru, związki wanadu V 2 O 5, cząstki stałe itp. (patrz tabela 7.1.1). W przypadku niecałkowitego spalania paliwa w piecach, w spalinach mogą znajdować się także węglowodory CH4, C2H4 itp. Wszystkie produkty niepełnego spalania są szkodliwe, jednak dzięki nowoczesnej technologii spalania paliw można zminimalizować ich powstawanie [1].

Tabela 7.1.1. Emisje specyficzne ze spalania paliw organicznych na pochodniach w kotłach energetycznych [3]

Legenda: A p, S p – odpowiednio zawartość popiołu i siarki w przeliczeniu na masę roboczą paliwa, %.

Kryterium oceny sanitarnej środowiska jest maksymalne dopuszczalne stężenie (MPC) substancji szkodliwej w powietrzu atmosferycznym przy poziomie gruntu. MAC należy rozumieć jako stężenie różnych substancji i związków chemicznych, które przy codziennym, długotrwałym kontakcie z organizmem człowieka nie powoduje zmian patologicznych ani chorób.

Maksymalne dopuszczalne stężenia (MPC) substancji szkodliwych w powietrzu atmosferycznym obszarów zaludnionych podano w tabeli. 7.1.2 [4]. Maksymalne jednorazowe stężenie substancji szkodliwych określa się na podstawie próbek pobranych w ciągu 20 minut, średnie dobowe stężenie - na dzień.

Tabela 7.1.2. Maksymalne dopuszczalne stężenia substancji szkodliwych w powietrzu atmosferycznym obszarów zaludnionych

| Zanieczyszczenie | Maksymalne dopuszczalne stężenie, mg/m3 | |

| Maksymalnie jednorazowo | Średnia dzienna | |

| Pył jest nietoksyczny | 0,5 | 0,15 |

| Dwutlenek siarki | 0,5 | 0,05 |

| Tlenek węgla | 3,0 | 1,0 |

| Tlenek węgla | 3,0 | 1,0 |

| Dwutlenek azotu | 0,085 | 0,04 |

| Tlenek azotu | 0,6 | 0,06 |

| Sadza (sadza) | 0,15 | 0,05 |

| Siarkowodór | 0,008 | 0,008 |

| Benz(a)piren | - | 0,1 µg/100 m 3 |

| Pięciotlenek wanadu | - | 0,002 |

| Związki fluoru (przez fluor) | 0,02 | 0,005 |

| Chlor | 0,1 | 0,03 |

Obliczenia przeprowadza się dla każdej substancji szkodliwej osobno, tak aby stężenie każdej z nich nie przekroczyło wartości podanych w tabeli. 7.1.2. Dla kotłowni warunki te zaostrza się poprzez wprowadzenie dodatkowych wymagań dotyczących konieczności sumowania oddziaływania tlenków siarki i azotu, co określa się wyrażeniem

Jednocześnie z powodu lokalnych niedoborów powietrza lub niekorzystnych warunków termicznych i aerodynamicznych w piecach i komorach spalania powstają produkty niepełnego spalania, składające się głównie z tlenku węgla CO (tlenku węgla), wodoru H 2 i różnych węglowodorów, które charakteryzują ciepło straty w kotle na skutek niecałkowitego spalania chemicznego (niedopalenia chemicznego).

Ponadto w procesie spalania powstaje szereg związków chemicznych powstających w wyniku utleniania różnych składników paliwa i azotu z powietrza N2. Największa ich część składa się z tlenków azotu NOx i tlenków siarki SOx.

Tlenki azotu powstają w wyniku utleniania zarówno azotu cząsteczkowego zawartego w powietrzu, jak i azotu zawartego w paliwie. Badania eksperymentalne wykazały, że przeważającą część NOx powstających w piecach kotłowych, wynoszącą 96-100%, stanowi podtlenek (tlenek) azotu NO. Dwutlenek NO 2 i półtlenek azotu N 2 O powstają w znacznie mniejszych ilościach, a ich udział wynosi w przybliżeniu: dla NO 2 - do 4%, a dla N 2 O - setne części procenta całkowitej emisji NO x. W typowych warunkach spalania paliwa w kotłach stężenia dwutlenku azotu NO 2 są zwykle pomijalne w porównaniu do zawartości NO i zwykle wahają się w granicach 0–7 ppm do 20 30 ppm. Jednocześnie szybkie mieszanie się gorących i zimnych obszarów w turbulentnym płomieniu może prowadzić do pojawienia się stosunkowo dużych stężeń dwutlenku azotu w zimnych strefach przepływu. Ponadto częściowa emisja NO 2 występuje w górnej części pieca oraz w poziomym przewodzie kominowym (z T> 900 1000 K) i w pewnych warunkach może również osiągać zauważalne rozmiary.

Półtlenek azotu N 2 O powstający podczas spalania paliw jest najwyraźniej krótkotrwałą substancją pośrednią. N 2 O jest praktycznie nieobecny w produktach spalania za kotłami.

Siarka zawarta w paliwie jest źródłem powstawania tlenków siarki SO x: dwutlenku siarki SO 2 (dwutlenku siarki) i bezwodników siarki SO 3 (trójtlenku siarki). Całkowita emisja masowa SO x zależy wyłącznie od zawartości siarki w paliwie S p , a ich stężenie w spalinach zależy także od współczynnika przepływu powietrza α. Z reguły udział SO 2 wynosi 97 99%, a udział SO 3 1 3% całkowitego uzysku SO x. Rzeczywista zawartość SO 2 w gazach opuszczających kotły wynosi od 0,08 do 0,6%, a stężenie SO 3 od 0,0001 do 0,008%.

Wśród szkodliwych składników gazów spalinowych szczególne miejsce zajmuje duża grupa wielopierścieniowych węglowodorów aromatycznych (WWA). Wiele WWA ma wysoką aktywność rakotwórczą i (lub) mutagenną oraz aktywuje smog fotochemiczny w miastach, co wymaga ścisłej kontroli i ograniczania ich emisji. Jednocześnie niektóre WWA, na przykład fenantren, fluoranten, piren i szereg innych, są fizjologicznie prawie obojętne i nie są rakotwórcze.

WWA powstają w wyniku niepełnego spalania wszelkich paliw węglowodorowych. To ostatnie występuje na skutek hamowania reakcji utleniania węglowodorów paliwowych przez zimne ścianki urządzeń spalających, ale może być również spowodowane niezadowalającym wymieszaniem paliwa i powietrza. Prowadzi to do powstawania w piecach (komorach spalania) lokalnych stref utleniania o niskich temperaturach lub stref z nadmiarem paliwa.

Ze względu na dużą liczbę różnych WWA w spalinach i trudność pomiaru ich stężeń, zwyczajowo szacuje się poziom skażenia rakotwórczego produktów spalania i powietrza atmosferycznego na podstawie stężenia najsilniejszego i najstabilniejszego czynnika rakotwórczego - benzo(a) piren (B(a)P) C 20 H 12 .

Ze względu na ich wysoką toksyczność, na szczególną uwagę zasługują produkty spalania oleju opałowego, takie jak tlenki wanadu. Wanad zawarty jest w mineralnej części oleju opałowego i po spaleniu tworzy tlenki wanadu VO, VO 2. Jednakże, gdy na powierzchniach konwekcyjnych tworzą się osady, tlenki wanadu występują głównie w postaci V 2 O 5. Pięciotlenek wanadu V 2 O 5 jest najbardziej toksyczną formą tlenków wanadu, dlatego ich emisję oblicza się w przeliczeniu na V 2 O 5.

Tabela 7.1.3. Przybliżone stężenie substancji szkodliwych w produktach spalania podczas spalania paliw organicznych w kotłach energetycznych

| Emisje = | Stężenie, mg/m3 | ||

| Gazu ziemnego | Olej opałowy | Węgiel | |

| Tlenki azotu NO x (w przeliczeniu na NO 2) | 200 ÷ 1200 | 300 ÷ 1000 | 350 ÷1500 |

| Dwutlenek siarki SO2 | - | 2000 ÷ 6000 | 1000 ÷ 5000 |

| Bezwodnik siarkowy SO 3 | - | 4 250 | 2 ÷100 |

| Tlenek węgla CO | 10 125 | 10 ÷ 150 | 15 ÷ 150 |

| Benz(a)piren C 20 H 12 | (0,1 1, 0)·10 -3 | (0,2 4,0) 10 -3 | (0,3 14) 10 -3 |

| Cząstki stałe | - | <100 | 150 ÷ 300 |

Podczas spalania oleju opałowego i paliw stałych w spalinach występują także cząstki stałe, takie jak popiół lotny, cząstki sadzy, WWA i niespalone paliwo powstałe w wyniku mechanicznego niedopalenia.

Zakresy stężeń substancji szkodliwych w spalinach podczas spalania różnych rodzajów paliw podano w tabeli. 7.1.3.

Ld. - rzeczywista ilość powietrza dostarczanego do paleniska, zwykle dostarczana jest w nadmiarze. Zależność pomiędzy przepływem teoretycznym i rzeczywistym wyraża równanie:gdzie α jest współczynnikiem nadmiaru powietrza (zwykle większym niż 1).

Niecałkowite spalanie gazu prowadzi do nadmiernego zużycia paliwa i zwiększa ryzyko zatrucia produktami niepełnego spalania gazu, do których zalicza się tlenek węgla (CO).

Produkty spalania gazów i sterowanie procesem spalania.

Produkty spalania gazu ziemnego to dwutlenek węgla (dwutlenek węgla), para wodna, trochę nadmiaru tlenu i azotu. Nadmiar tlenu zawarty jest w produktach spalania tylko w przypadkach, gdy spalanie zachodzi z nadmiarem powietrza, a azot jest zawsze zawarty w produktach spalania, ponieważ jest składnikiem powietrza i nie bierze udziału w spalaniu.

Produkty niecałkowitego spalania gazu mogą być tlenek węgla (tlenek węgla)), niespalony wodór i metan, ciężkie węglowodory, sadza.

Proces spalania najdokładniej można ocenić za pomocą przyrządów do analizy gazów spalinowych, które pokazują zawartość w nich dwutlenku węgla i tlenu. Jeśli płomień w palenisku kotła jest wydłużony i ma ciemnożółtą barwę, oznacza to brak powietrza, natomiast jeśli płomień staje się krótki i ma oślepiająco białą barwę, oznacza to nadmiar powietrza.

Pracę zespołu kotłowego można regulować na dwa sposoby poprzez zmianę mocy cieplnej wszystkich palników zainstalowanych w kotle lub poprzez wyłączenie części z nich. Sposób regulacji zależy od warunków lokalnych i musi być określony w instrukcji produkcji. Zmiana mocy cieplnej palników jest dopuszczalna, jeśli nie wykracza poza granice stabilnej pracy. Odchylenie mocy cieplnej poza granice stabilnej pracy może prowadzić do rozdzielenia się płomienia lub przeskoku płomienia.

Pracę poszczególnych palników należy regulować dwustopniowo, powoli i stopniowo zmieniając przepływ powietrza i gazu.

Zmniejszając moc cieplną, należy najpierw zmniejszyć dopływ powietrza, a następnie gaz; zwiększając moc cieplną, najpierw zwiększ dopływ gazu, a potem powietrze.

W takim przypadku należy wyregulować podciśnienie w palenisku poprzez zmianę położenia bramy kotła lub kierownic przed czerem.

Jeśli konieczne jest zwiększenie mocy cieplnej palników, w pierwszej kolejności zwiększyć próżnię w piecu; gdy moc cieplna spada, najpierw regulują pracę palników, a następnie zmniejszają podciśnienie w piecu.

Metody spalania gazów.

W zależności od metody nauczania CWU Metody spalania można podzielić na dyfuzyjne, mieszane i kinetyczne.

Na dyfuzja W tej metodzie gaz przedostaje się do frontu spalania pod ciśnieniem, a powietrze z otaczającej przestrzeni na skutek dyfuzji molekularnej lub turbulentnej, tworzenie mieszaniny następuje jednocześnie z procesem spalania, dlatego szybkość procesu spalania zależy od szybkości tworzenia się mieszaniny.

Proces spalania rozpoczyna się po utworzeniu kontaktu gazu z powietrzem i utworzeniu gorącej wody o wymaganym składzie. W tym przypadku powietrze dyfunduje do strumienia gazu, a gaz dyfunduje ze strumienia gazu do powietrza. W ten sposób w pobliżu strumienia gazu powstaje dopływ gorącej wody, w wyniku spalania którego powstaje pierwotna strefa spalania gazu (2) . W strefie następuje spalanie głównej części gazu (Z), w strefie (4) produkty spalania przemieszczają się.

Ta metoda spalania jest stosowana głównie w życiu codziennym (piekarniki, kuchenki gazowe itp.)

Przy spalaniu gazu mieszanego palnik zapewnia wstępne wymieszanie gazu tylko z częścią powietrza niezbędną do całkowitego spalenia gazu. Pozostała część powietrza trafia z otoczenia bezpośrednio do palnika.

W tym przypadku tylko część gazu jest zmieszana podstawowy powietrze (50%-60%), a pozostała część gazu rozcieńczona produktami spalania spala się po dodaniu tlenu z powietrza wtórnego.

Nazywa się powietrze otaczające płomień palnika wtórny .

Przy kinetycznej metodzie spalania gazu, w pełni przygotowana w palniku ciepła woda użytkowa dostarczana jest do miejsca spalania.

Klasyfikacja palników gazowych .

Palnik gazowy to urządzenie zapewniające stabilne spalanie paliwa gazowego oraz regulujące proces spalania.

Główne funkcje palników gazowych:

Doprowadzenie gazu i powietrza do frontu spalania;

Mieszanie;

Stabilizacja przodu zapłonu;

Zapewnienie wymaganej intensywności procesu spalania gazu.

Ze względu na sposób spalania gazu wszystkie palniki można podzielić na trzy grupy:

Dyfuzja - bez wstępnego mieszania gazu z powietrzem;

Dyfuzyjno-kinetyczny - z niepełnym wstępnym zmieszaniem gazu z powietrzem;

Kinetyczny - z całkowitym wstępnym wymieszaniem gazu z powietrzem.

Ze względu na sposób dostarczania powietrza palniki dzielą się na:

Bezdmuchowy - w którym powietrze dostaje się do paleniska z powodu panującej w nim próżni.

Wtrysk - podczas którego powietrze jest zasysane pod wpływem energii strumienia gazu.

Podmuch - podczas którego powietrze dostarczane jest do palnika lub paleniska za pomocą wentylatora.

W zależności od ciśnienia gazu, przy którym pracują palniki:

- niskie ciśnienie do 0,05 kgf/cm 2 ;

- średnie ciśnienie powyżej 0,05 do 3 kgf/cm2;

- wysokie ciśnienie powyżej 3 kgf/cm2.

Ogólne wymagania dla wszystkich palników:

Zapewnienie całkowitego spalania gazu;

Stabilność przy zmianie mocy cieplnej;

Niezawodność podczas pracy;

Ścisłość;

Łatwość konserwacji.

Spalanie jest reakcją chemiczną zachodzącą szybko w czasie, polegającą na łączeniu palnych składników paliwa z tlenem z powietrza, której towarzyszy intensywne wydzielanie ciepła, światła i produktów spalania.

Dla metanu reakcja spalania z powietrzem:

CH4 + 2O2 = CO2 + 2H2 O + QN

C3H8 + 5O2 = 3CO2 + 3H2O + QN

Dla LPG:

C4H10 + 6,5O2 = 4CO2 + 5H2O + QN

Produktami całkowitego spalania gazów jest para wodna (H2 O), dwutlenek węgla (WSPÓŁ2 ) lub dwutlenek węgla.

Po całkowitym spaleniu gazów kolor płomienia jest zwykle niebieskawo-fioletowy.

Przyjmuje się, że skład objętościowy suchego powietrza wynosi:O2 ≈ 21%, N2 ≈ 79%, z tego wynika, że

1m3 tlenu zawiera się w 4,76m3 (≈ 5 m3) powietrze.

Wniosek: do spalania

- na 1m3 metanu potrzeba 2m3 tlenu lub około 10m3 powietrza,

- 1m3 propanu - 5m3 tlenu lub około 25m3 powietrza,

- 1m3 butanu - 6,5m3 tlenu lub około 32,5m3 powietrza,

- 1m3 LPG ~ 6m3 tlenu lub około 30m3 powietrza.

W praktyce podczas spalania gazu para wodna z reguły nie ulega kondensacji, lecz jest usuwana wraz z innymi produktami spalania. Dlatego obliczenia techniczne opierają się na najniższej wartości opałowej QN.

Warunki wymagane do spalania:

1. dostępność paliwa (gazu);

2. obecność środka utleniającego (tlenu z powietrza);

3. obecność źródła temperatury zapłonu.

Niecałkowite spalanie gazów.

Przyczyną niepełnego spalania gazu jest niewystarczająca ilość powietrza.

Produktami niecałkowitego spalania gazów są tlenek węgla lub tlenek węgla (WSPÓŁ), niespalone łatwopalne węglowodory (Cn Hm) i węgiel atomowy lub sadzę.

Do gazu ziemnegoCH4 + O2 → WSPÓŁ2 + H2 O + WSPÓŁ+ CH4 + C

Dla LPGCn Hm + O2 → CO2 + H2 O + CO + Cn Hm + C

Najbardziej niebezpieczne jest pojawienie się tlenku węgla, który działa toksycznie na organizm ludzki. Tworzenie się sadzy nadaje płomieniowi żółty kolor.

Niecałkowite spalanie gazu jest niebezpieczne dla zdrowia człowieka (przy 1% CO w powietrzu wystarczą 2-3 oddechy na osobę, aby spowodować śmiertelne zatrucie).

Niecałkowite spalanie jest nieekonomiczne (sadza zakłóca proces przekazywania ciepła; przy niepełnym spalaniu gazu nie otrzymujemy ciepła, dla którego spalamy gaz).

Aby kontrolować kompletność spalania, należy zwrócić uwagę na kolor płomienia, który przy całkowitym spalaniu powinien być niebieski, a przy niepełnym spalaniu - żółtawo-słomkowy. Najbardziej zaawansowanym sposobem kontroli kompletności spalania jest analiza produktów spalania za pomocą analizatorów gazów.

Metody spalania gazów.

Pojęcie powietrza pierwotnego i wtórnego.

Istnieją 3 sposoby spalania gazu:

1) dyfuzja,

2) kinetyczny,

3) mieszany.

Metoda dyfuzyjna lub metoda bez wstępnego mieszania gazu z powietrzem.

Z palnika do strefy spalania przepływa wyłącznie gaz. Powietrze potrzebne do spalania miesza się z gazem w strefie spalania. To powietrze nazywa się wtórnym.

Płomień jest wydłużony i żółty.

A= 1,3 1,5T≈ (900÷1000) o C

Metoda kinetyczna - metoda polegająca na całkowitym wstępnym wymieszaniu gazu z powietrzem.

Do palnika doprowadzany jest gaz, a powietrze za pomocą urządzenia nadmuchowego. Powietrze potrzebne do spalania, które jest dostarczane do palnika w celu wstępnego zmieszania z gazem, nazywa się powietrzem pierwotnym.

Płomień jest krótki, ma zielonkawo-niebieski kolor.

A= 1,01 1,05T≈ 1400o C

Metoda mieszana - metoda polegająca na częściowym wstępnym wymieszaniu gazu z powietrzem.

Gaz wtryskuje powietrze pierwotne do palnika. Mieszanka gazowo-powietrzna zawierająca niewystarczającą ilość powietrza do całkowitego spalania przedostaje się z palnika do strefy spalania. Reszta powietrza jest wtórna.

Płomień jest średniej wielkości, ma zielonkawo-niebieski kolor.

A=1,1 ¸ 1,2 T≈1200o C

Nadmiar powietrzaA= Litp./L teoria - jest to stosunek ilości powietrza potrzebnego do spalania w praktyce do ilości powietrza potrzebnej do spalania obliczonej teoretycznie.

Zawsze tak powinno byćA>1, w przeciwnym razie nastąpi niedopalenie.

Lnp.=A∙ L teoretyczne, tj. współczynnik nadmiaru powietrza pokazuje, ile razy ilość powietrza potrzebna do spalania w praktyce jest większa od ilości powietrza potrzebnej do spalania obliczonej teoretycznie.