Piasek na gorąco z dostawą czyli jak ogrzać (ogrzać) ziemię lub ziemię zimą. Ocieplenie gleby zimą Sposoby na ogrzanie gleby zimą

Przeczytaj także

Zimowe prace ziemne komplikuje konieczność wstępnego przygotowania gleby. Użycie młotów pneumatycznych lub innego wariantu działania mechanicznego nie zawsze jest uzasadnione, a czasami jest po prostu niemożliwe. Istnieje możliwość uszkodzenia instalacji podziemnych lub uszkodzenia pobliskich budynków. Dlatego szeroko stosowane są termiczne metody oddziaływania.

Tradycyjne rodzaje ogrzewania mrożonej gleby

Wiele technologii zostało opracowanych w oparciu o różne zasady działania termicznego. Każdy z nich ma zalety i wady soi.

piekarnik refleksyjny

Szybka, wygodna i mobilna metoda doskonale nadaje się do pracy na terenach miejskich. Jako generator ciepła służy drut Nichrom o grubości 3,5 mm. Kierunek promieniowania cieplnego koryguje odbłyśnik wykonany z blachy chromowanej o grubości ok. 1 mm.

Sam reflektor jest chroniony metalową obudową. Pomiędzy ściankami z dwóch metali znajduje się poduszka powietrzna, która pełni rolę ochrony termicznej. Piec zasilany jest napięciem 127/220/380V i jest w stanie ogrzać 1,5 m2 gruntu. Do ogrzania metra sześciennego gleby potrzeba około 50 kW/h energii elektrycznej i 10 godzin czasu. Istotne wady metody:

- wysokie ryzyko porażenia prądem osób nieuprawnionych. Wymaga ogrodzenia i zabezpieczenia podczas eksploatacji instalacji;

- mały obszar zasięgu;

- Do pracy kompleksu trzech bloków potrzebny jest system zasilania o wydajności około 20 kW/h.

elektrody

Wykonane są z okrągłej lub taśmy stalowej, wbijane w ziemię i podłączane do zasilania. Powierzchnia gleby pokryta jest trocinami i nasączona solą fizjologiczną. Ta warstwa służy zarówno jako przewodnik, jak i grzałka.

Zużycie energii elektrycznej na rozmrażanie metra sześciennego gleby wynosi 40-60 kW, a proces trwa 24-30 godzin. Wśród wad tej metody należy zauważyć:

- wysokie prawdopodobieństwo porażenia prądem osób nieuprawnionych;

- potrzebujesz stałego zaopatrzenia w energię elektryczną;

- rozmrażanie gleby odbywa się przez bardzo długi czas;

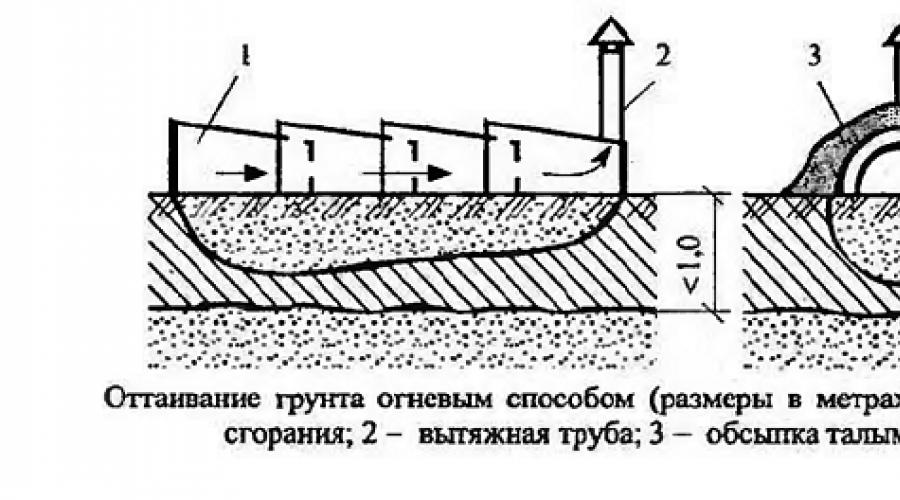

otwarty ogień

Metoda opiera się na spalaniu paliwa ciekłego lub stałego w specjalnym urządzeniu składającym się z otwartych zbiorników. Konstrukcja przewiduje, że pierwsza skrzynia służy jako komora spalania, a druga wyposażona jest w rurę wydechową. Użytkownicy zwracają uwagę na wady technologii:

- znaczne straty energii cieplnej;

- musisz najpierw wykonać zestaw prac przygotowawczych;

- szkodliwe emisje i konieczność stałego monitorowania.

Metoda chemiczna

Aby rozmrozić glebę za pomocą odczynników chemicznych, wierci się w glebie otwory. Następnie do otworów wlewa się chlorek sodu, który rozpuszcza lód. Cały proces trwa od sześciu do ośmiu dni. Wady metody chemicznej:

- rozmrażanie zajmuje dużo czasu;

- potrzeba aranżacji dołów;

- wiele pytań wynika z przyjazności dla środowiska;

- materiały nie mogą być ponownie użyte.

igły parowe

W rzeczywistości rurę o długości dwóch metrów i średnicy do 50 mm trudno nazwać igłą. Przenosi parę wodną do gruntu. Aby zainstalować igły, należy najpierw wywiercić otwory na głębokość co najmniej 70% wysokości warstwy rozmrażania. Same studnie po podłączeniu do instalacji parowej zamykane są zaślepkami i pokrywane warstwą materiału termoizolacyjnego.

Główne wady metody to:

- potrzeba szkolenia;

- potrzeba generatora pary;

- tworzenie i dalsze zamrażanie kondensatu;

- wymaga starannej kontroli nad procesem.

Gorący płyn chłodzący

Glebę ogrzewa gorący minerał (100-200 stopni Celsjusza), który pokrywa powierzchnię ziemi. Często wykorzystuje się odpady z produkcji drogowej - wadliwe wióry asfaltowe lub betonowe. Czas rozmrażania to co najmniej 20-30 godzin. Z wad tej metody należy zauważyć:

- zależność od podwykonawcy;

- straty ciepła podczas dostarczania chłodziwa;

- potrzeba czyszczenia chłodziwa po zamrożeniu gleby;

- długi okres odwilży.

Rurowe grzejniki elektryczne

Technologia zapewnia transfer energii cieplnej przez kontakt. Igły elektryczne działają jako elementy robocze. Są to rury metrowe o średnicy 50-60 mm. Wewnątrz zainstalowane są elektryczne elementy grzejne.

Elementy grzejne są umieszczone poziomo w ziemi i są połączone szeregowo z obwodem. Wady tej metody to:

- potrzeba stałego monitorowania;

- możliwość porażenia prądem;

- mały obszar rozmrażania;

- potrzeba prac przygotowawczych.

Ogrzewanie gleby za pomocą termoelektromatów

Doskonałą alternatywą dla dotychczasowych metod ogrzewania gruntu jest jego ogrzewanie za pomocą termomatów. Zapewniają równomierne ogrzewanie gleby na całej głębokości i utrzymują ustawioną temperaturę w trybie automatycznym.

Sprzęt wykonany jest na bazie folii promieniujących ciepło. Produkowany jest w różnych rozmiarach i konfiguracjach. Grubość panelu to około 10 mm. Działa z sieci jednofazowej i może generować temperatury do 70 0C. Ukierunkowane działanie promieniowania podczerwonego decyduje o wysokiej wydajności urządzenia.

Korzyści z zastosowania termoelektromatów FlexiHeat.

Podczas prac budowlanych w zimnych porach roku pojawia się jeden duży problem. Wielu budowniczych zna ten problem i stale się z nim boryka.

Powierzchnia ziemi, żwir, glina, piasek zamarza, a frakcje zamarzają, co uniemożliwia prowadzenie robót ziemnych bez dodatkowego czasu.

Istnieje kilka sposobów na rozmrożenie gleby:

- 1. Brutalna siła. zniszczenie mechaniczne.

- 2. Rozmrażanie za pomocą opalarek.

- 3. Spal. Spalanie beztlenowe.

- 4. Rozmrażaj za pomocą generatora pary.

- 5. Rozmrażanie gorącym piaskiem.

- 6. Rozmrażanie chemikaliami.

- 7. Ogrzewanie gleby matami termoelektrycznymi lub elektrycznym kablem grzejnym.

Każda z powyższych metod ma swoje słabości. Długie, drogie, złej jakości, niebezpieczne itp.

Optymalny sposób można jednak uznać za metodę wykorzystującą Instalację do podgrzewania gruntu i betonu. Ziemia jest ogrzewana przez ciecz krążącą w wężach rozłożonych na dużej powierzchni.

Przewaga nad innymi metodami:

- Minimalne przygotowanie powierzchni

- Niezależność i autonomia

- Wąż grzewczy nie jest pod napięciem

- Wąż jest całkowicie szczelny, nie boi się wody

- Wąż i osłona termoizolacyjna są odporne na naprężenia mechaniczne. Wąż jest wzmocniony włóknem syntetycznym i ma wyjątkową elastyczność i wytrzymałość na rozciąganie.

- Przydatność i gotowość sprzętu do pracy jest kontrolowana przez wbudowane czujniki. Przebicie lub pęknięcie węża jest widoczne wizualnie. Problem można rozwiązać w 3 minuty.

- Nie ma ograniczeń na ogrzewanej powierzchni.

- Wąż można układać dowolnie

|

Etapy prac z wykorzystaniem instalacji do ogrzewania powierzchni Wacker Neuson HSH 700 G:

Przygotowanie strony.

Oczyść rozgrzaną powierzchnię ze śniegu.

Dokładne czyszczenie skróci czas rozmrażania o 30%, zaoszczędzi paliwo, pozbędzie się brudu i nadmiaru roztopionej wody, co utrudnia dalszą pracę.

Instalacja węża grzewczego.

Im mniejsza odległość między zwojami, tym mniej czasu zajmuje nagrzanie nawierzchni. W agregacie HSH 700G wąż wystarcza do ogrzania powierzchni do 400 m2. W zależności od odległości między wężami można osiągnąć żądaną powierzchnię i szybkość ogrzewania.

Paroizolacja ogrzewanego obszaru.

Stosowanie paroizolacji jest obowiązkowe. Rozłożony wąż pokryty jest zachodzącą na siebie folią z tworzywa sztucznego. Folia nie pozwoli na odparowanie podgrzanej wody. Stopiona woda natychmiast stopi lód w dolnych warstwach gleby.

Układanie materiału termoizolacyjnego.

Na paroizolacji kładzie się grzejnik. Im dokładniej ogrzewana powierzchnia zostanie zaizolowana, tym mniej czasu zajmie ogrzanie gleby. Sprzęt nie wymaga szczególnej znajomości umiejętności i wieloletniego szkolenia personelu. Proces układania, parowania i ocieplania trwa od 20 do 40 minut.

|

Zalety technologii wykorzystującej instalację ogrzewania płaszczyznowego

- Przenikanie ciepła 94%

- Przewidywalny wynik, pełna autonomia

- Czas nagrzewania 30 minut

- Brak niebezpieczeństwa porażenia prądem, nie wytwarza pól magnetycznych i zakłóceń w urządzeniach sterujących

- Swobodne układanie węży, bez ograniczeń terenowych

- Łatwość obsługi, sterowania, montażu, przechowywania wyjątkowa elastyczność manewrowość i łatwość konserwacji

- Nie wpływa i nie niszczy pobliskiej komunikacji i środowiska

- HSH 700 G jest certyfikowany w Rosji i nie wymaga specjalnych zezwoleń dla operatora

Możliwe zastosowania Wacker Neuson HSH 700 G

- Rozmrażanie gleby

- Układanie komunikacji

- Ogrzewanie betonu

- Ogrzewanie złożonych konstrukcji (mosty słupowe itp.)

- Ogrzewanie konstrukcji zbrojeniowych

- Rozmrażanie żwiru do układania kostki brukowej

- Rozgrzewanie prefabrykowanych konstrukcji szalunkowych

- Zapobieganie oblodzeniu powierzchni (zadaszeń, boisk piłkarskich itp.)

- Ogrodnictwo (szklarnie i klomby)

- Prace wykończeniowe na budowie w okresie „zimnym”

- Ogrzewanie pomieszczeń mieszkalnych i niemieszkalnych

Urządzenia ogrzewania płaszczyznowego marki Wacker Neuson to ekonomiczne i wydajne rozwiązanie na sezon zimowy, pozwalające na terminową realizację projektów.

Jesienią i wiosną wnoszą również nieoceniony wkład w obciążenie pracą Twojej firmy: w końcu te urządzenia przyspieszają wiele procesów technologicznych.

Głównym celem podgrzewania betonu jest spełnienie odpowiednich warunków odprowadzania wilgoci podczas prac w okresie zimowym lub w ich ograniczonych okresach. Zasada działania technologii polega na utrzymywaniu podwyższonej temperatury wewnątrz lub wokół grubości roztworu (w granicach 50-60°C), metody realizacji zależą od rodzaju i wielkości konstrukcji, klasy wytrzymałości mieszanki, budżetu i warunki środowiska. Aby osiągnąć zamierzony efekt, ogrzewanie musi być równomierne i ekonomicznie uzasadnione, najlepsze wyniki obserwuje się w połączeniu.

Przegląd metod ogrzewania

1. Elektrody.

Prosta i niezawodna metoda ogrzewania elektrycznego, polegająca na umieszczeniu zbrojenia lub walcówki o grubości 0,8-1 cm w roztworze mokrym, tworząc z nim jeden przewodnik. Ciepło jest uwalniane równomiernie, strefa uderzenia sięga połowy odległości od jednej elektrody do drugiej. Zalecany odstęp między nimi waha się od 0,6 do 1 m. Aby uruchomić obwód, końce są podłączone do zasilacza o niskim napięciu od 60 do 127 V, przekroczenie tego zakresu jest możliwe tylko przy betonowaniu systemów niezbrojonych.

Zakres zastosowania obejmuje konstrukcje o dowolnej objętości, jednak maksymalny efekt uzyskuje się poprzez ogrzewanie ścian i słupów. Pobór prądu w tym przypadku jest znaczny – 1 elektroda wymaga co najmniej 45 A, liczba prętów podłączonych do transformatora obniżającego napięcie jest ograniczona. W miarę wysychania roztworu wzrasta przyłożone napięcie i koszty. Podczas wylewania produktów żelbetowych technologia ogrzewania elektrodami wymaga koordynacji ze specjalistami (sporządza się projekt ich umieszczenia, z wyłączeniem kontaktu z metalową ramą). Pod koniec procesu pręty pozostają w środku, ponowna eksploatacja jest wykluczona.

2. Zakładki przewodów.

Istota metody polega na umiejscowieniu w grubości roztworu drutu elektrycznego (w przeciwieństwie do elektrod - izolowanego), nagrzanego przepływem prądu i równomiernego oddania ciepła. Jako elementy pracy używany jest jeden z następujących typów:

- PNSV - kabel stalowy izolowany polichlorkiem winylu.

- Samoregulujące odmiany segmentowe: KDBS lub VET.

Zastosowanie przewodów uważane jest za najbardziej efektywne, gdy konieczne jest zimowe wypełnienie posadzek lub fundamentów, zamieniają one energię elektryczną na energię cieplną praktycznie bez strat i zapewniają jej równomierny rozkład.

PNSV jest tańszy, w razie potrzeby układany jest na całej powierzchni konstrukcji (długość jest ograniczona tylko mocą transformatora obniżającego), przekrój od 1,2 do 3 mm jest odpowiedni dla tych celów. Cechą technologii grzewczej jest konieczność stosowania przewodów instalacyjnych z rdzeniem aluminiowym na terenach otwartych. Kabel APV ma odpowiednie właściwości. Schemat PNSV 1.2 wyklucza nakładanie się, zalecany odstęp między sąsiednimi pierścieniami i liniami to 15 cm.

Sekcje samoregulujące (KDBS lub VET) są skuteczne do ogrzewania w zimie bez możliwości zastosowania transformatora lub zasilania 380 V. Ich izolacja jest lepsza niż w przypadku PNSV, ale są droższe. Schemat układania drutu jest ogólnie podobny do poprzedniego, ale jego długość jest ograniczona, dobierana jest z uwzględnieniem wymiarów konstrukcji, nie można jej ciąć. Po dodaniu urządzenia do regulacji prądu ogrzewanie odbywa się płynniej i ekonomiczniej. Ogólnie obie opcje są uważane za skuteczne podczas betonowania zimą, wady obejmują jedynie złożoność układania i niemożność ponownego wykorzystania.

3. Opalarki.

Istotą technologii jest podwyższanie temperatury powietrza za pomocą nagrzewnic elektrycznych, gazowych, diesla i innych. Obrabiane elementy przykrywamy od zimna plandeką, stworzenie takiego namiotu pozwala na osiągnięcie warunków wewnątrz od +35 do 70°C. Ogrzewanie odbywa się z zewnętrznego źródła, które można łatwo przenieść w inne miejsce bez konieczności stosowania przewodów lub specjalnego sprzętu. Ze względu na trudność w zamykaniu dużych obiektów i wpływanie tylko na warstwy zewnętrzne, metoda ta jest częściej stosowana przy małych objętościach betonu lub przy gwałtownym spadku temperatury. Zużycie energii w porównaniu z elektrodami lub PNSV jest dopuszczalne, przy zastosowaniu pistoletów wysokoprężnych możliwe jest nagrzewanie obiektów bez zasilania.

4. Termomaty.

Zasada działania tej technologii polega na pokryciu świeżo wylanego roztworu arkuszami folii polietylenowej i podczerwieni w odpornej na wilgoć powłoce. Termomaty podłączone są do konwencjonalnej sieci, wielkość zużycia energii waha się w granicach 400-800 W/m2, gdy granica osiągnie +55°C, wyłączają się, co zmniejsza koszt elektrycznego ogrzewania betonu. Maksymalny efekt aplikacji osiąga się zimą, także w połączeniu z dodatkami chemicznymi.

Ryzyko zamarzania wilgoci wewnątrz wyrobów betonowych zostaje wyeliminowane po 12 godzinach, proces jest całkowicie autonomiczny. W przeciwieństwie do drutów PNSV termomaty bez problemu stykają się z powietrzem i wilgocią, oprócz konstrukcji betonowych z powodzeniem stosuje się je do ogrzewania gruntu.

Przy odpowiedniej pielęgnacji (brak zakładek, gięcie ściśle wzdłuż wyznaczonych linii, zabezpieczenie polietylenem) folie IR wytrzymują co najmniej 1 rok aktywnej pracy. Ale przy wszystkich zaletach technologia ta słabo nadaje się do ogrzewania masywnych monolitów, efekt mat jest lokalny.

5. Szalunki grzewcze.

Zasada działania jest podobna do poprzedniej: między dwoma arkuszami sklejki odpornej na wilgoć, które po podłączeniu do sieci, umieszcza się folię na podczerwień lub przewody izolowane azbestem. Metoda ta zapewnia ogrzewanie zimą do głębokości 60 mm, dzięki lokalnemu oddziaływaniu eliminuje się ryzyko pęknięć lub przeciążeń. Analogicznie do mat, te elementy grzejne mają ochronę termiczną (czujniki bimetaliczne z automatycznym powrotem). Zakres zastosowania obejmuje konstrukcje o dowolnym nachyleniu, najlepsze wyniki obserwuje się przy wylewaniu obiektów monolitycznych, w tym o ograniczonym czasie budowy, ale nie można nazwać prostej technologii. Podczas betonowania fundamentu do szalunku grzewczego wlewa się zaprawę o temperaturze co najmniej +15°C, grunt należy wstępnie podgrzać.

6. Metoda indukcyjna.

Zasada działania opiera się na wytwarzaniu energii cieplnej pod wpływem prądów wirowych, metoda doskonale nadaje się do słupów, belek, podpór i innych elementów podłużnych. Uzwojenie indukcyjne umieszczone jest na metalowym szalunku i wytwarza pole elektromagnetyczne, które z kolei oddziałuje na pręty zbrojeniowe ramy. Ogrzewanie betonu odbywa się równomiernie i wydajnie przy średnim zużyciu energii. Nadaje się również do wstępnego przygotowania płyt szalunkowych w okresie zimowym.

7. Gotowanie na parze.

Wersja przemysłowa, realizacja tej metody wymaga szalunku dwuściennego, który nie tylko wytrzymuje masę roztworu, ale również odprowadza gorącą parę na powierzchnię. Jakość przetwarzania jest więcej niż wysoka, w przeciwieństwie do innych metod, parowanie zapewnia najbardziej odpowiednie warunki do hydratacji cementu, a mianowicie wilgotne, gorące środowisko. Ale ze względu na swoją złożoność ta technika jest rzadko używana.

Porównanie zalet i ograniczeń technologii grzewczych

| Sposób | Optymalny zakres | Zalety | Wady, ograniczenia |

| elektrody | Wylewanie konstrukcji pionowych | Szybki montaż i nagrzewanie, wystarczy umieścić elektrodę w betonie i podłączyć ją do źródła prądu przemiennego | Znaczące koszty energii - od 1000 kW na 3-5 m3 |

| PNSV | Fundamenty i posadzki podczas betonowania zimą | Wysoka wydajność, jednorodność. Ogrzewanie drutem pozwala na osiągnięcie 70% wytrzymałości w kilka dni | Potrzebujesz transformatora obniżającego napięcie i drutu zimnego |

| VET lub KDBS | To samo plus praca z prostej sieci | Wysoki koszt kabla, ograniczenie długości odcinków | |

| Promienniki termiczne | Wzory o małej grubości | Możliwość kontrolowania temperatury, użytkowanie w chłodne dni, minimalne okablowanie, stosunkowo niskie zużycie energii | Uderzenie odbywa się lokalnie, wysokiej jakości ogrzewanie występuje tylko w warstwach zewnętrznych |

| Termomaty | Gleba przed wylaniem roztworu, nakładanie | Wielokrotne użycie, możliwość kontrolowania temperatury zamiatania, osiągnięcie 30% siły marki w ciągu dnia | Wysoki koszt mat, obecność podróbek |

| szalunek grzewczy | Szybki montaż obiektów (połączenie z technologią szalunku przesuwnego) | Zapewnienie równomiernego ogrzewania, możliwość wykonania wysokiej jakości spoin monolitycznych | Typowe wymiary, wysoka cena, średnia wydajność |

| uzwojenie indukcyjne | Słupy, poprzeczki, belki, podpory | Jednolitość | Nie nadaje się do podłóg i monolitów |

| Gotowanie na parze | Obiekty budownictwa przemysłowego | Dobra jakość rozgrzewki | Złożoność, koszt |

Złożoność ekstrakcji zamarzniętej gleby jest niezwykle wysoka ze względu na jej znaczną wytrzymałość mechaniczną. Ponadto zamrożony stan gleby komplikuje zadanie jej wykopu ze względu na niemożność użycia niektórych rodzajów maszyn do robót ziemnych i robót ziemnych, zmniejszając wydajność i przyspieszone zużycie części roboczych sprzętu. A jednak zamarznięta gleba ma jedną zaletę – można w niej kopać doły bez pochyłości.

Istnieją cztery główne sposoby kopania w zimnych porach roku:

- ochrona działki przed zamarzaniem przy dalszym wykorzystaniu konwencjonalnych maszyn do robót ziemnych;

- wstępne spulchnianie i wykopy zamarzniętej gleby;

- wydobycie bezpośrednie w stanie zamrożonym, tj. bez żadnego przygotowania;

- doprowadzenie do stanu rozmrożenia i późniejsze wykopy.

Przyjrzyjmy się bliżej każdej z tych metod.

Ochrona gleb przed zamarzaniem

Ochronę przed niskimi temperaturami zapewnia glebie rozluźnienie wierzchniej warstwy, przykrycie materiałami izolacyjnymi oraz polanie wodnymi roztworami soli.

Orka i bronowanie działki odbywa się w sektorze dalszych prac przy wydobyciu gleby. Skutkiem takiego spulchniania jest wprowadzenie dużej ilości powietrza do warstw gruntu, powstanie zamkniętych pustek powietrznych, które uniemożliwiają przenoszenie ciepła i utrzymują dodatnią temperaturę w gruncie. Orka wykonywana jest za pomocą spulchniaczy lub pługów faktorowych, jej głębokość wynosi 200-350 mm. Następnie bronowanie odbywa się w jednym lub dwóch kierunkach (na krzyż) na głębokość 150-200 mm, co docelowo zwiększa właściwości termoizolacyjne gleby o co najmniej 18-20%.

Rolę grzejnika przy zakrywaniu miejsca przyszłej pracy pełnią tanie lokalne materiały - suchy mech, trociny i wióry, opadłe liście drzew, żużel i maty ze słomy, można użyć folii PCV. Materiały sypkie układa się na powierzchni warstwą 200-400 mm. Ocieplenie powierzchni gleby odbywa się najczęściej na małych działkach.

Zamarznięta gleba - spulchnianie i wykopy

W celu zmniejszenia wytrzymałości mechanicznej gleby zimowej stosuje się metody jej obróbki mechanicznej i wybuchowej. Wydobywanie spulchnionej w ten sposób ziemi odbywa się następnie w zwykły sposób - przy pomocy maszyn do robót ziemnych.

Poluzowanie mechaniczne. W trakcie jego realizacji grunt jest cięty, rozdrabniany i rozłupywany pod wpływem obciążeń o charakterze statycznym lub dynamicznym.

Obciążenia statyczne na zamarzniętej glebie wytwarza metalowe narzędzie typu tnącego - ząb. Specjalna konstrukcja z napędem hydraulicznym, wyposażona w jeden lub więcej zębów, porusza się po miejscu pracy, gdy jest umieszczona na koparce gąsienicowej. Ta metoda pozwala na usuwanie gruntu warstwami do głębokości 400 mm przy każdym przejściu. W procesie luzowania instalacja wyposażona w ząb jest najpierw ciągnięta równolegle do poprzednich przejść z wcięciem 500 mm od nich, a następnie jest wykonywana poprzecznie do nich pod kątem 60 do 90 °. Objętości wykopów zamarzniętej gleby w tym samym czasie sięgają 20 metrów sześciennych na godzinę. Statyczny rozwój warstwa po warstwie zamarzniętego gruntu zapewnia stosowanie instalacji spulchniających na dowolnej głębokości zamarzania gleby.

Obciążenia uderzeniowe na obszarach gleby mogą zmniejszyć wytrzymałość mechaniczną zamarzniętej ziemi z powodu dynamicznego uderzenia. Młotki ze swobodnym spadkiem są używane do rozłupywania i luzowania, a młoty kierunkowe do rozłupywania. W pierwszym przypadku stosuje się młot w postaci kuli lub stożka o największej masie 5 ton - mocuje się go liną na wysięgniku koparki i po podniesieniu na wysokość od pięciu do ośmiu metrów jest zrzucany do miejsca pracy. Młotki kuliste najlepiej nadają się do piaskowca i gliny piaskowej, młotki stożkowe są skuteczne na glebach gliniastych - pod warunkiem, że głębokość przemarzania nie przekracza 700 mm.

Ukierunkowane działanie na zamarzniętym podłożu odbywa się za pomocą młotów Diesla zamontowanych na traktorze lub koparce. Stosuje się je na dowolnej glebie, z zastrzeżeniem głębokości zamarzania nie większej niż 1300 mm.

Najskuteczniejsze jest zmniejszenie wytrzymałości zamarzniętego gruntu za pomocą wybuchu - ta metoda pozwala na wykonywanie zimowych wykopów na głębokości 500 mm i, w razie potrzeby, wydobycie znacznych objętości. W obszarach niezabudowanych przeprowadzana jest otwarta eksplozja, aw obszarach częściowo zabudowanych konieczne jest najpierw ustawienie schronów i ograniczników wybuchu - masywnych płyt metalowych lub żelbetowych. Materiał wybuchowy umieszcza się w szczelinie lub otworze wiertniczym (o głębokości spulchniania do 1500 mm), a jeśli wymagane jest wykopanie na większej głębokości, w szczelinach i studniach. Do wycinania szczelin służą wiertarki lub frezarki, szczeliny wykonuje się w odległości 900-1200 mm od siebie.

Materiały wybuchowe są umieszczane w środkowym (centralnym) gnieździe, a sąsiednie szczeliny zapewnią kompensację wybuchowego przesunięcia zamarzniętej gleby i tłumią falę uderzeniową, zapobiegając w ten sposób uszkodzeniom poza obszarem roboczym. W szczelinie umieszczany jest ładunek podłużny lub kilka krótkich na raz, następnie zasypywany jest piaskiem i zagęszczany. Po wybuchu zamarznięta gleba w sektorze robót zostanie całkowicie skruszona, a ściany wykopu lub wykopu, których powstanie było celem wykopu, pozostaną nienaruszone.

Rozwój zamarzniętej gleby bez jej przygotowania

Istnieją dwie metody bezpośredniego zagospodarowania gleby w niskich temperaturach - mechaniczna i blokowa.

Technologia mechanicznego rozwoju zamarzniętych gleb opiera się na działaniu sił, w niektórych przypadkach obejmujących wstrząsy i wibracje. W trakcie jego realizacji wykorzystywane są zarówno konwencjonalne maszyny do robót ziemnych, jak i te wyposażone w specjalne narzędzia.

Na płytkich głębokościach zamarzania do wykopywania gleby wykorzystywane są konwencjonalne maszyny do robót ziemnych: koparki z łyżką bezpośrednią lub odwrotną; koparki; skrobaki; buldożery. Koparki jednołopadłowe mogą być wyposażone w specjalne osprzęt – łyżki z chwytakami i zębami wibracyjnymi. Takie urządzenie umożliwia działanie na zmarzniętą glebę nadmierną siłą skrawania i rozwijanie jej warstwa po warstwie, łącząc spulchnianie i wykop w jednej operacji roboczej.

Wydobywanie warstwy po warstwie odbywa się za pomocą specjalnej jednostki do robót ziemnych i frezowania, która odcina warstwy o szerokości 2600 mm i głębokości do 300 mm z miejsca pracy. Konstrukcja tej maszyny przewiduje wyposażenie spychacza, które zapewnia ruch ściętej gleby.

Istotą blokowego zagospodarowania gleb jest cięcie zmarzniętej gleby na bloki, a następnie ich wydobycie za pomocą ciągnika, koparki lub dźwigu budowlanego. Bloki są cięte poprzez piłowanie w glebie cięciami prostopadłymi do siebie. Jeśli ziemia jest zamrożona płytko - do 600 mm - to aby wydobyć bloki, wystarczy wykonać nacięcia wzdłuż terenu. Szczeliny są przycinane do 80% głębokości, na jaką zamarza gleba. To wystarczy, ponieważ warstwa o słabej wytrzymałości mechanicznej, znajdująca się między strefą zamarzniętej gleby a strefą utrzymującą dodatnią temperaturę, nie będzie przeszkadzać w oddzielaniu bloków gleby. Odległość między szczelinami-szczelinami powinna być o około 12% mniejsza niż szerokość krawędzi łyżki koparki. Wydobywanie bloków gleby odbywa się za pomocą koparek, ponieważ. rozładowanie ich z prostego wiadra z łopatą jest dość trudne.

Metody rozmrażania zamarzniętej gleby

Są one klasyfikowane zgodnie z kierunkiem dostarczania ciepła do gruntu i rodzajem zastosowanego chłodziwa. W zależności od kierunku dostarczania energii cieplnej istnieją trzy sposoby rozmrażania gleby - górny, dolny i promieniowy.

Najmniej efektywne jest doprowadzenie ciepła do gruntu górne – źródło energii cieplnej znajduje się w przestrzeni powietrznej i jest aktywnie chłodzone powietrzem, tj. znaczna część energii jest marnowana. Jednak ta metoda rozmrażania jest najłatwiejsza do zorganizowania i to jest jej zaletą.

Procesowi rozmrażania, prowadzonemu pod ziemią, towarzyszą minimalne koszty energii, ponieważ ciepło jest rozprowadzane pod stałą warstwą lodu na powierzchni ziemi. Główną wadą tej metody jest konieczność wykonywania złożonych działań przygotowawczych, dlatego jest rzadko stosowana.

Promieniowy rozkład energii cieplnej w glebie odbywa się za pomocą elementów termicznych wpuszczonych pionowo w ziemię. Skuteczność rozmrażania promieniowego mieści się pomiędzy wynikami nagrzewania górnego i dolnego gruntu. Aby wdrożyć tę metodę, wymagane są nieco mniejsze, ale wciąż dość duże nakłady pracy związane z przygotowaniem ogrzewania.

Promieniowy rozkład energii cieplnej w glebie odbywa się za pomocą elementów termicznych wpuszczonych pionowo w ziemię. Skuteczność rozmrażania promieniowego mieści się pomiędzy wynikami nagrzewania górnego i dolnego gruntu. Aby wdrożyć tę metodę, wymagane są nieco mniejsze, ale wciąż dość duże nakłady pracy związane z przygotowaniem ogrzewania.

Odszranianie gleby zimą odbywa się za pomocą ognia, termoelementów elektrycznych i gorącej pary.

Technika wypalania ma zastosowanie do kopania stosunkowo wąskich i płytkich rowów. Na powierzchni miejsca pracy odsłonięta jest grupa metalowych skrzynek, z których każdy jest ściętym stożkiem przeciętym na pół. Ustawia się je ściętą stroną na ziemi blisko siebie i tworzą galerię. Paliwo jest umieszczane w pierwszym pudełku, które następnie jest podpalane. Galeria skrzynek staje się poziomym kominem – z ostatniej skrzynki wychodzi okap, a produkty spalania przemieszczają się wzdłuż chodnika i ogrzewają grunt. Aby zmniejszyć straty ciepła w wyniku kontaktu korpusu kanału z powietrzem, pokrywa się je żużlem lub rozmrożoną glebą z miejsca, w którym wcześniej wykonywano prace. Pas rozmrożonej ziemi powstałej pod koniec rozgrzewania należy przykryć trocinami lub przykryć folią PCV, aby zgromadzone ciepło przyczyniło się do dalszego rozmrażania.

Ogrzewanie elektryczne zamarzniętej gleby opiera się na zdolności do podgrzewania materiałów, gdy przepływa przez nie prąd elektryczny. W tym celu stosuje się elektrody zorientowane pionowo i poziomo.

Rozmrażanie poziome odbywa się za pomocą elektrod wykonanych ze stali okrągłej lub taśmy ułożonej na ziemi - w celu podłączenia do nich przewodów elektrycznych przeciwległe końce elementów stalowych są zagięte o 150-200 mm. Ogrzany obszar z umieszczonymi na nim elektrodami pokryty jest trocinami (grubość warstwy - 150-200 mm), wstępnie nasączonym solą fizjologiczną (stężenie soli - 0,2-0,5%) w ilości równej początkowej masie trocin. Zadaniem trocin impregnowanych solą fizjologiczną jest przewodzenie prądu, gdyż zmarznięta gleba na początkowym etapie pracy nie będzie przewodzić prądu. Od góry warstwa trocin pokryta jest folią PCV. W miarę nagrzewania się górnej warstwy gleby staje się ona przewodnikiem prądu pomiędzy elektrodami, a intensywność odmrażania znacznie wzrasta – najpierw następuje odszranianie warstwy środkowej gleby, a następnie tych znajdujących się poniżej. Ponieważ warstwy gleby są objęte przewodzeniem prądu elektrycznego, warstwa trocin zaczyna pełnić drugorzędne zadanie - zachowanie energii cieplnej w obszarze roboczym, do czego konieczne jest przykrycie trocin osłonami drewnianymi lub papą. Rozmrażanie zamarzniętej gleby za pomocą poziomych elektrod odbywa się do głębokości zamarzania do 700 mm, koszt energii elektrycznej do ogrzewania metra sześciennego ziemi wynosi 150-300 MJ, warstwa trocin nagrzewa się do 90 ° C, nie więcej.

Pionowe rozmrażanie elektrod odbywa się za pomocą prętów wykonanych ze stali zbrojeniowej i posiadających jeden ostry koniec. Jeżeli głębokość zamarzania gruntu wynosi 700 mm, pręty wbija się najpierw na głębokość 200-250 mm w szachownicę, a po rozmrożeniu wierzchniej warstwy zatapia się na większą głębokość. W procesie pionowego odszraniania gleby wymagane jest usunięcie śniegu nagromadzonego na powierzchni terenu, przykrycie go trocinami zwilżonymi solą fizjologiczną. Proces nagrzewania przebiega analogicznie jak przy rozmrażaniu poziomym przy użyciu elektrod taśmowych - w miarę rozmrażania górnych warstw ważne jest okresowe zanurzanie elektrod głębiej w ziemi na głębokość 1300-1500 mm. Pod koniec pionowego rozmrażania zamarzniętej gleby elektrody są usuwane, ale całe miejsce pozostaje pod warstwą trocin - przez kolejne 24-48 godzin warstwy gleby same się rozmrażają z powodu nagromadzonej energii cieplnej. Koszty energii przy odszranianiu pionowym są nieco niższe niż przy odszranianiu poziomym.

W przypadku elektrodowego ogrzewania gleby w górę konieczne jest wstępne przygotowanie studni - wierci się je o 150-200 mm głębiej niż głębokość zamarzania. Studnie ułożone są w szachownicę. Metoda ta charakteryzuje się niższymi kosztami energii – około 50-150 MJ na metr sześcienny gleby.

Pręty elektrod wkłada się do przygotowanych studzienek, docierając do niezamarzniętej warstwy ziemi, powierzchnia miejsca pokryta jest trocinami zwilżonymi solą fizjologiczną, na wierzchu kładzie się folię z tworzywa sztucznego. W efekcie proces rozmrażania przebiega w dwóch kierunkach – z góry na dół oraz z dołu na górę. Ta metoda rozmrażania zamarzniętej gleby jest rzadko stosowana i tylko wtedy, gdy konieczne jest pilne odmrożenie terenu do wykopu.

Rozmrażanie parowe odbywa się za pomocą specjalnych urządzeń - igieł parowych wykonanych z metalowych rur o średnicy 250-500 mm, przez które do gleby wprowadzana jest gorąca para. Dolna część igły parowej wyposażona jest w metalową końcówkę zawierającą wiele otworów 2-3 mm. Do górnej (pustej) części rury igłowej podłączony jest wąż gumowy wyposażony w kurek. Aby zainstalować igły parowe w ziemi, wiercone są studnie (kolejność schodkowa, odległość 1000-1500 mm) o długości 70% wymaganej głębokości rozmrażania. Na otwory studni zakładane są metalowe zaślepki, wyposażone w dławiki, przez które będzie przechodzić igła parowa.

Rozmrażanie parowe odbywa się za pomocą specjalnych urządzeń - igieł parowych wykonanych z metalowych rur o średnicy 250-500 mm, przez które do gleby wprowadzana jest gorąca para. Dolna część igły parowej wyposażona jest w metalową końcówkę zawierającą wiele otworów 2-3 mm. Do górnej (pustej) części rury igłowej podłączony jest wąż gumowy wyposażony w kurek. Aby zainstalować igły parowe w ziemi, wiercone są studnie (kolejność schodkowa, odległość 1000-1500 mm) o długości 70% wymaganej głębokości rozmrażania. Na otwory studni zakładane są metalowe zaślepki, wyposażone w dławiki, przez które będzie przechodzić igła parowa.

Po zainstalowaniu igieł przez wąż, dostarczana jest do nich para pod ciśnieniem 0,06-0,07 MPa. Powierzchnia rozmrożonego kawałka ziemi pokryta jest warstwą trocin. Zużycie pary do ogrzewania metra sześciennego gleby wynosi 50-100 kg, pod względem zużycia energii cieplnej metoda ta jest 1,5-2 razy droższa niż ogrzewanie za pomocą zakopanych elektrod.

Metoda rozmrażania zamrożonej gleby za pomocą stykowych grzałek elektrycznych jest zewnętrznie podobna do odszraniania parowego. W metalowych wydrążonych igłach o długości około 1000 mm i średnicy nie większej niż 60 mm elementy grzejne są instalowane z izolacją od metalowego korpusu igły. Gdy zasilanie jest podłączone, element grzejny przekazuje energię cieplną do korpusu igłowej rury i do warstw gleby. Energia cieplna w procesie nagrzewania jest rozprowadzana promieniście.

UPGO SPECT są przeznaczone do rozwiązywania szeregu zadań: ogrzewanie materiałów obojętnych w zimie ogrzewanie wody i ogrzewanie pomieszczeń.

Oferujemy ciepłownie parowo-gazowe które produkują ogrzewanie materiałów obojętnych na BSU (piasek, tłuczeń, żwir, wapień):

|

rodzaj instalacji |

Moc cieplna, |

Wydajność RBU metrów sześciennych w mieszaninie na godzinę |

cena, rub. |

| UPGO SPECT-400 | 400 | 10-30 | od 1 100 000 |

| UPGO SPECT-800 | 800 | 30-60 | od 1 800 000 |

| UPGO SPECT-1200 | 1200 | 60-90 | od 2 400 000 |

| UPGO SPECT-1600 | 1600 | 90-120 | od 2 900 000 |

Liczby wskazują znamionową moc cieplną instalacji w kilowatach.

Sprzęt produkowany jest zgodnie z uzyskanym przez nas patentem i certyfikatem zgodności.

Jak ogrzewają się obojętne?

(Przewodnik doboru).

Technologia wytwarzania mieszanek betonowych zimą różni się nieco od technologii wytwarzania betonu latem.

W niskich temperaturach otoczenia, wynoszących -5°C i niższych, pojawia się kilka dodatkowych problemów:

- Temperatura materiałów obojętnych (piasek, żwir) jest taka, że powstają warunki do zamarzania wody podczas mieszania, a mieszanina nie działa.

- Na terenie betoniarni ogrzewanie jest niezbędne do komfortowej pracy personelu i jednostek.

- Beton gotowy należy dostarczyć na plac budowy w temperaturze co najmniej 15°C. Mieszalniki transportujące beton są również napełniane wodą o temperaturze nie niższej niż 40°C.

Pierwszy problem przy łagodnych mrozach częściowo rozwiązuje zastosowanie dodatków przeciw zamarzaniu i podgrzanej wody. Drugi to zastosowanie grzałek elektrycznych. Trzeciego problemu nie da się rozwiązać bez użycia specjalnych narzędzi.

Co jest potrzebne do produkcji betonu zimą?

- Podgrzewanie substancji obojętnych (piasek i żwir) do temperatury od 5°C do 20°C.

- Podgrzewanie wody do temperatury od 40°С do 70°С.

- Wykorzystanie ekonomicznego systemu ogrzewania pomieszczeń.

Jakie źródła energii są dostępne do ogrzewania obojętnego i wody?

Nie będziemy brać pod uwagę egzotycznych źródeł energii, takich jak turbiny wiatrowe, panele słoneczne, źródła termalne itp. Sformułujmy problem w następujący sposób:

Wymagany do pracy w niskich temperaturach;

Brak systemu centralnego ogrzewania;

Korzystanie z energii elektrycznej jest zbyt drogie.

Jak podgrzewać obojętne?

Najpopularniejszymi źródłami energii są gaz i olej napędowy, które dobrze współpracują z systemami automatyki. Istnieje możliwość zastosowania oleju opałowego i oleju opałowego. Drewno opałowe i węgiel są używane rzadziej ze względu na złożoność automatyzacji.

Jaki sprzęt jest używany do ogrzewania materiałów obojętnych?

Przemysł produkuje instalacje do podgrzewania piasku, żwiru, wody, działające na różnych zasadach fizycznych. Zalety i wady instalacji podano poniżej:

1. Ogrzewanie materiałów obojętnych gorącym powietrzem.

Paliwo: olej napędowy.

Zalety:

Temperatura powietrza do 400 °C

Małe wymiary;

Niedogodności:

Niska wydajność (wysokie zużycie energii podczas pracy, ponieważ powietrze nie przekazuje ciepła w efektywny sposób do materiałów, większość ciepła trafia do atmosfery);

Powolne ogrzewanie materiałów obojętnych (30-60 minut);

Niskie ciśnienie powietrza nie przepuszcza drobin i piasku;

Brak podgrzewania wody procesowej;

Nie używany do ogrzewania pomieszczeń.

2. Ogrzewanie materiałów obojętnych parą.

Paliwo: olej napędowy.

Zalety:

Wysoka wydajność;

Wysoka wydajność ogrzewania materiałów obojętnych;

Szybkie nagrzewanie materiałów obojętnych (10-20 minut);

Średni koszt;

Może podgrzać wodę?

Małe wymiary;

Moc elektryczna do 2 kW.

Niedogodności:

Tworzą wysoką wilgotność materiałów obojętnych (z powodu kondensacji pary od 500 do 1000 kg na godzinę;

Nadzorowane są wysokowydajne kotły parowe o temperaturze powyżej 115 °C i ciśnieniu powyżej 0,7 kg/cm²;

Jest trudny w użyciu do ogrzewania pomieszczeń (wyłącza się, gdy betoniarnia jest bezczynna).

3. Ogrzewanie materiałów obojętnych za pomocą rejestratorów gorącej wody lub pary.

Paliwo: olej napędowy lub centralne ogrzewanie.

Zalety:

Wysoka wydajność;

Nieskomplikowany, tani sprzęt;

Pozwolenie na dozór techniczny nie jest wymagane;

Może podgrzać wodę?

Może być używany do ogrzewania pomieszczeń;

Bardzo małe wymiary;

Moc elektryczna do 0,5 kW.

Niedogodności:

Często wymaga naprawy i konserwacji rejestrów;

Niska wydajność ogrzewania materiałów obojętnych;

Proces ogrzewania trwa kilka godzin.

4. Turbomatics (ogrzewanie obojętnej mieszaniny parowo-powietrznej za pomocą wymienników ciepła).

Paliwo: olej napędowy.

Zalety:

Wysoka wydajność;

Pozwolenie na dozór techniczny nie jest wymagane;

Brak rejestrów;

Możesz podgrzać wodę.

Niedogodności:

Złożony, drogi sprzęt;

Nie dotyczy ogrzewania pomieszczeń;

Duże wymiary;

Moc elektryczna do 18-36 kW (cyklicznie).

5. Instalacje parowo-gazowo-powietrzne.

Ogrzewanie materiałów obojętnych gazami spalinowymi.

Paliwo: olej napędowy.

Zalety:

Wysoka wydajność;

Wysoka wydajność ogrzewania materiałów obojętnych (10-20 minut);

Nieskomplikowany sprzęt o średnim koszcie;

Pozwolenie na dozór techniczny nie jest wymagane;

Brak rejestrów;

Temperatura mieszaniny dochodzi do 400°C.

Może być używany do ogrzewania pomieszczeń (istnieje tryb gotowości);

Istnieje podgrzewanie wody na potrzeby technologiczne i tankowanie mieszalników;

Małe wymiary.

Niedogodności:

Moc elektryczna do 18 kW (cyklicznie).

We wszystkich pięciu typach instalacji gaz ziemny o niskim lub średnim ciśnieniu może być używany jako paliwo, jeśli w urządzeniu znajdują się palniki gazowe. Wymagana jest koordynacja z technicznymi organami nadzoru, dostępność projektu i wiedza fachowa.