Wieloobjętościowe przełączniki oleju. Główne cechy wyłączników olejowych Główne dane techniczne wyłącznika

Typ wyłącznika |

Oceniono |

Wymiary, mm |

|||||||

rodzaj napędu |

napięcie, kV |

prąd zerwania, kA |

|||||||

Przełączniki wielogłośności |

|||||||||

MKP-35-1000-25 |

|||||||||

S-35-3200/20200-50B |

ShPE-38 lub ShPV-35 |

||||||||

MKP-110B-100/ 630-20 |

|||||||||

ShPE-46 lub ShPV-46 |

|||||||||

U-220-1000/2000-25 |

ShPE-44N lub ShPV-45P |

||||||||

ShPE-46 lub ShPV-46 |

|||||||||

Wyłączniki o małej głośności |

|||||||||

VMT-110B-20/1000 |

|||||||||

VMT-220B-20/1000 |

|||||||||

Typ wyłącznika |

Dane znamionowe |

Wymiary, słupy mm |

rodzaj napędu |

Ilość i rodzaj |

||||||

napięcie, kV |

prąd zerwania, A |

przekładniki prądowe |

||||||||

MKP-35-1000-25 |

12 x TV-35/25 |

|||||||||

12 x TV-35/40 |

||||||||||

MKP-110M-630-20 |

12 xTV-110/40 |

|||||||||

MKP-1 10M-1000-20 |

12 x TV-110/40 |

|||||||||

12 x TV-110/50 |

||||||||||

ShPE-46; SzPE-46P |

12 hTVU-110/50 |

|||||||||

ShPE-44; ShPV-45P |

12 x TV-220/40 |

|||||||||

U-220-2000-25; U-220-2000-25xl* |

12 x TV-220/40 |

|||||||||

ShPV-46P; PPG-1 |

12 x TVS-220/40 |

|||||||||

Zintegrowany pneumatyczny |

||||||||||

VMK-110 VMK-220 |

||||||||||

* Wyłącznik przeznaczony do zimnych obszarów (chl)

Przełącznik |

Napięcie znamionowe, kV |

Prąd znamionowy, A |

Przesuw ruchomych części, mm |

Vzhim (skok) kontaktów, mm |

Równomierność zamykania i otwierania styków, mm |

600, 1000,1500, 5000 |

|||||

600, 1000, 1500, 5000 |

|||||

/wyłączony, |

Elektrodyny |

Wymiary, m |

Waga (kg |

rodzaj napędu |

||||||||

rezystancja (amplituda), kA |

zaciemnienia |

włączenie |

AR wstrzymuje się |

|||||||||

Niski poziom oleju (instalacja wewnętrzna) |

||||||||||||

Wbudowana sprężyna |

||||||||||||

Wbudowany elektromagnetyczny |

||||||||||||

Wbudowana sprężyna |

||||||||||||

0.09 0.11 0.12 0,14 |

PE-11, PP-67 |

|||||||||||

2,0; 3,15; 4,0; 5,0 |

||||||||||||

(instalacja na zewnątrz) |

||||||||||||

SzPE-12. PP-67 |

||||||||||||

ShPE-38, ShPV-35 |

||||||||||||

ShPE46, ShPV-46 |

||||||||||||

ShPE-44P, ShPV-45P |

||||||||||||

SzPE-46, SzPV-46 |

||||||||||||

Uwagi: 1 W tabeli przedstawiono skrócone oznaczenie typu wyłącznika, bez podawania 1tk. Część literowa oznaczenia: V - wyłącznik, K - kolumna (dla małej objętości) lub komora (dla zbiornika), E - z wbudowanym napędem elektromagnetycznym, M - olej, G - generator lub garnek, П - wersja podwieszana ( dla małej objętości) lub podstacji ( dla zbiorników), U - wzmocniony; serie są oznaczone jedną literą: C - „Swierdłowsk”, U - „Ural”. Część cyfrowa - napięcie znamionowe, kV i prąd przerywany, kA. Litera B po cyfrowym oznaczeniu napięcia znamionowego oznacza wersję ze wzmocnioną izolacją

Prąd rezystancji cieplnej jest liczbowo równy / wyłączony (z wyjątkiem VGM-20 z /, = 105 kA); najdłuższy dopuszczalny czas przepływu prądu zwarciowego. dla VKE-10, MGU-20 i dla wszystkich wyłączników 110-220 kV - 3 s, dla VMPE-10-20 - 8 s, dla pozostałych - 4 s.

Rozmiar L jest określony wzdłuż osi bieguna (fazy), rozmiar B - w poprzek. Licznik pokazuje wartości L i H dla normalnej izolacji, mianownik - dla wzmocnionej izolacji (grupa B).

W liczniku właściwy czas otwarcia wyłącznika, w mianowniku - suma

Całkowitą masę określa się z napędem bez oleju.

Dla /dyn i czasu zamykania dla wyłączników z różnymi opcjami napędu w liczniku - wartości z napędem elektromagnetycznym, w mianowniku - z pneumatycznym (dla S-35M - ze sprężynowym).

Dla wyłącznika VPM-10 wskazany jest czas zadziałania z napędem PE-11, dla S-35M - z napędem ShPE-12; z napędem PP-67 czas wyłączenia wynosi odpowiednio 0,12/0,14 i 0,05/0,12.

MGU-20 dla prądu 9,5 kA może być używany tylko ze sztucznym chłodzeniem podmuchowym.

Do połowy lat 30. XX wieku wyłączniki olejowe wielopojemnościowe (zbiornikowe) były pierwotnie jedynym rodzajem urządzeń odłączających w sieciach wysokiego napięcia.

W wyłącznikach tego typu każda faza posiada osobny, uziemiony zbiornik stalowy wypełniony olejem transformatorowym, który służy jako substancja wytwarzająca gaz podczas gaszenia łuku elektrycznego podczas procesu wyłączania, a także do odizolowania układu styków od uziemionego czołg. Przełączniki znajdują zastosowanie w instalacjach elektrycznych o napięciu 35, 110 i 220 kV.

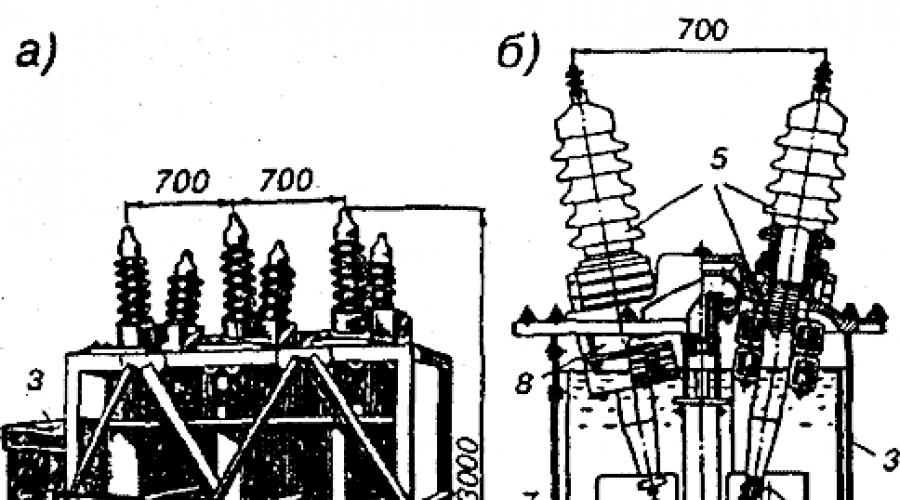

Wyłącznik MKP-35 (olej, komora, podstacja na napięcie 35 kV pokazano na rys. 1. Składa się z trzech owalnych zbiorników 1 (rys. 1, a) zamontowanych na spawanej ramie 2. wyłącznik jest sterowany przez napęd w szafce 3. Wciągarka 4 służy do opuszczania i podnoszenia zbiorników.

Ryż. jeden:

a - przełącznik typu MKP-35; b - sekcja bieguna przełącznika Na rys. 1, b pokazano przekrój jednego bieguna wyłącznika, na którym przedstawiono: zbiornik 3 i komorę łukową 1 z ekranami izolacyjnymi 2. Na pokrywie zbiornika znajdują się wejścia wysokonapięciowe 5. Styki ruchome 7 są zamocowane na trawersie, która jest połączony prętem b z mechanizmem napędowym w górnej części zbiornika.

Komora łukowa jest przymocowana do pręta przewodzącego prąd każdej tulei (rys. 2) za pomocą dwóch śrub mocujących 4. Komora jest zamknięta ekranem izolacyjnym 1. Górna część komory jest metalowa (stal, mosiądz), dolna część jest zmontowana z płyt izolacyjnych 9 ze specjalnymi wycięciami profilowymi. Po zmontowaniu płyty są ściągane razem za pomocą kołków tekstolitowych i tworzą komorę z centralnym pionowym kanałem z szyjką 8 do przejścia ruchomego styku i dwoma poziomymi kanałami poprzecznego wylewu z wylotem do zbiornika oleju.

a - komora łukowa wyłącznika MKP-35; b - proces gaszenia łuku w komorze

Styki wyłącznika końcowego. Ich zamknięcie następuje w górnej części komór, która ma metalową obudowę 6, w której znajduje się stały styk 7. Sprężyna 3 służy do łagodzenia wstrząsów, zapobiegania drganiom po włączeniu i wytworzenia docisku stykowego w pozycji włączonej. Elastyczne połączenie 2 zapewnia dobry kontakt między ruchomą a nieruchomą częścią górnego układu stykowego (stały kontakt). W prawej górnej części komory znajduje się komora 5, w której po napełnieniu zbiornika olejem pozostaje powietrze tworząc buforową poduszkę gazową. ,

Gdy styki 3 i 4 otwierają się (ryc. 2, b), w górnej części komory pojawia się łuk, który rozciąga się za ruchomym stykiem 4, rozkłada się i odparowuje olej. Ciśnienie w komorze głównej gwałtownie wzrasta, ponieważ wyjście z komory jest blokowane przez ruchomy pręt kontaktowy. Ciśnienie jest przenoszone do komory 2, gdzie sprężane jest powietrze z poduszki gazowej.

Ruchomy styk, poruszając się w dół, naprzemiennie otwiera poziome kanały 6 poprzecznego podmuchu, do których pod wysokim ciśnieniem wdziera się olej i gaz z górnej części komory. W tym przypadku łuk rozciąga się zygzakowato w kanałach, intensywnie dejonizuje się i gaśnie.

Gaszenie odbywa się jednocześnie w dwóch komorach łukowych (rys. 1, b), to znaczy dla każdej fazy powstają dwie przerwy w łuku elektrycznym, dzięki czemu proces wyłączania ulega znacznemu przyspieszeniu (toff = 0,08 s). Przełącznik MKP-35 jest jednym z szybkich. Intensywna dejonizacja łuku i jego szybkie wygaszenie są spowodowane następującymi czynnikami:

obecność wodoru w pęcherzyku gazu, który występuje podczas rozkładu oleju;

wysokie ciśnienie w bańce gazowej;

rozciąganie łuku w kierunku wzdłużnym i poprzecznym;

dwie przerwy w obwodzie prądowym na fazę;

przepływ prądu przemiennego przez zero.

Ryż. 3:

a - odcinek bieguna wyłącznika typu S-35; b - odcinek jego komory łukowej

Najważniejszą rolę w działaniu wyłącznika odgrywa przestrzeń buforowa znajdująca się w górnej części zbiornika nad olejem i wypełniona powietrzem. Umożliwia rozszerzanie się oleju ku górze, co zmniejsza nacisk na ścianki i dno zbiornika. Jeśli ta przestrzeń jest niewystarczająca (wysoki poziom oleju), zbiornik może eksplodować.

Gdy poziom oleju w zbiorniku jest niski, wodór, który jest częścią uwalnianych gazów i ma wysoką temperaturę, unosi się do góry, nie ma czasu na ochłodzenie, a łączenie się z tlenem w powietrzu w przestrzeni buforowej może powodować eksplozja. Dlatego wybuch wyłącznika może nastąpić zarówno ze wzrostem, jak i spadkiem poziomu oleju. Podczas pracy monitorowany jest poziom oleju, w tym celu zbiorniki posiadają wskaźniki oleju.

Przełącznik S-35 na 35 kV został opracowany w mieście Swierdłowsku (Jekaterynburg). Produkowany jest na prąd znamionowy 630 A i znajduje zastosowanie w sieciach, w których nie jest wymagany mocny przełącznik MKP-35. Ich główną cechą wyróżniającą są komory łukowe i procesy gaszenia w nich łuku.

Łącznik składa się z trzech zbiorników, przekrój jednego z nich pokazano na ryc. 3,a. Zbiornik 14 ma kształt eliptycznego stożka, wykonany z blachy stalowej, wewnątrz pokryty izolacją 11 z tektury elektrycznej i wyposażony w zawór spustowy oleju 13. Zbiornik jest przymocowany czterema ściągami 17 do stalowej pokrywy 1, na której znajdują się dwa wejścia. Główną częścią wejścia jest pręt przewodzący prąd 15, przechodzący przez tuleję bakelitową 5. Gwintowana końcówka 2 służy do łączenia zewnętrznych części przewodzących prąd. Aby zwiększyć odporność na wilgoć, przestrzeń między bakelitową tuleją 5 a porcelanową oponą b jest wypełniona mrozoodpornym mastyksem 4. Wejście jest zamknięte od góry okrągłą odlewaną pokrywą 3. Na wejściach zainstalowane są przekładniki prądowe 7. Miedź zamocowana styki 9 w kształcie litery L są przymocowane do prętów przewodzących prąd 15 od dołu. Ruchoma komora łukowa 10 jest zamocowana na pręcie izolacyjnym 16 poruszającym się wewnątrz tulei prowadzącej 8 pod działaniem mechanizmu napędowego 18. Pod dnem zbiornika znajduje się urządzenie grzewcze 12, które jest włączane w celu podgrzania oleju przy temperatura otoczenia poniżej -20°C.

Przekrój komory łukowej pokazano na ryc. 29, ur. Obudowa 5 składa się z dwóch części, wykonanych z lekkiego materiału syntetycznego, który może wytrzymać wysokie ciśnienie, poprzez połączenie śrubami ściągającymi 10. Wewnętrzna komora komory jest wyłożona materiałem izolacyjnym odpornym na działanie łuku elektrycznego 7. Tuleje 4 i b z odpornego na łuk elektryczny materiał. W komorze znajduje się ruchomy mostek stykowy 8 z lutem ceramiczno-metalowym 12, oparty na czterech sprężynach stykowych 9.

Sprężyny zapewniają niezbędną siłę w połączeniach stykowych pomiędzy stykami stałymi 14, wyłożonymi metalowymi płytkami 13, a stykiem ruchomym 8. Skok styku ruchomego 8 jest ograniczony do dwóch par występów. Korpus 3 komory poduszki powietrznej jest połączony z prętem izolacyjnym 1 za pomocą połączenia gwintowego i zamocowany nakrętką 2.

Po wyłączeniu mechanizm napędowy przesuwa pręt 1 wraz z komorą w dół, między stykami ruchomymi i nieruchomymi tworzą się dwa łuki, rozkładając olej na gazy. Ciśnienie w komorze gwałtownie wzrasta, a łuki są wdmuchiwane do otworów wydechowych, co ułatwia sprężone powietrze w komorze poduszki powietrznej, która pełni rolę amortyzatora magazynującego energię w pierwszym momencie powstawania gazu. Gdy komora z ruchomym mostkiem stykowym przesuwa się w dół, łuki rozciągają się zarówno w kierunku poprzecznym, jak i wzdłużnym. W kontakcie z zimnymi warstwami oleju łuki są chłodzone, dejonizowane i ostatecznie wygaszone przy następnym przejściu przez zero prądu.

Konieczne jest utrzymanie poziomu oleju w wyłączniku w celu uniknięcia wybuchu, jak w MCP-35. Przełącznik S-35 odnosi się do dużej prędkości.

W wyłączniku MKP-110M na napięcie 110 kV zainstalowano poprzeczne komory łukowe olejowe z wielokrotnymi przerwami łukowymi. Na ryc. 4, schematycznie przedstawia przekrój komór łukowych w trakcie otwierania wyłącznika. Proces przebiega w cyklu dwustopniowym: najpierw otwierają się styki wewnątrz komory i otwiera się w niej obwód prądowy; prąd płynący przez rezystory bocznikowe 7 o rezystancji 750-1000 omów jest znacznie zmniejszony; następnie obwód otwiera się poza komorami łukowymi i dwa łuki o małej mocy łatwo gaszą się w zaolejonym środowisku zbiornika wyłącznika.

Wewnątrz komory zamkniętej w grubościennym bakelitowym cylindrze 1, pręt izolacyjny 4 przechodzi wzdłuż osi z ruchomymi mostkami stykowymi 3, sprężyście zamocowanymi sprężynami. Styki stałe 2 są zainstalowane na wewnętrznej powierzchni bocznej cylindra, ułożone parami naprzeciw siebie. Za pomocą zewnętrznych ruchomych styków umieszczonych na trawersie 5, gdy pręt 4 z mostkami stykowymi 3 jest włączony, poruszają się w górę, pokonując opór sprężyn i zamykając obwód.

Ryż. 4:

a -d - zasada gaszenia łuku w wyłączniku typu MKP-110M; b - odcinek jego fazy

Gdy wyłącznik jest wyłączony, na każdym mostku stykowym tworzą się dwa łuki: najpierw - zgaszony, naprzeciw otworu wydechowego w ściance cylindra, częściowo pokryty wykładziną włóknistą; następnie gazogenerujący (po około jednej czwartej okresu) wytwarzający łuki rozkładają olej w komorze, wytwarzają gazy utrzymujące wysokie ciśnienie w komorze i poprzecznie przedmuchują gazowo-olejowy otwór wylotowy 6. Tak więc osiem przerw w prądzie obwody na fazę tworzone są w dwóch komorach, co przyczynia się do gaszenia powstających łuków.

Rezystory bocznikowe 7 zamknięte w oddzielnych cylindrach bakelitowych z otworami do cyrkulacji oleju i chłodzenia cewek nichromowych nawiniętych na cylindry bakelitowe wewnątrz cylindrów z otworami. Rezystory te zapewniają równomierny rozkład napięcia między dwoma komorami łukowymi, zmniejszając szybkość powrotu napięcia i zmniejszając napięcie, które pojawia się na stykach wyłącznika po zadziałaniu, zmniejszając moc łuków podczas ostatecznego przerwania obwodu. Z drugiej strony zastosowanie rezystorów bocznikowych zwiększa koszt konstrukcji wyłącznika, a także nieznacznie wydłuża czas całkowitego wyłączenia obwodu, ponieważ po wygaszeniu łuków w komorach przez bocznik przepływa niewielki prąd następczy rezystory, które są wyłączane przez styki trawersu 5. Czas palenia się łuku prądem następczym wynosi od 0,06 do 0,08 s.

Przekrój jednej fazy wyłącznika MKP-110M przedstawiono na ryc. 4b. Rozjazd posiada trzy cylindryczne zbiorniki 1 zainstalowane na fundamencie. Wloty olejowe 3 są zainstalowane na pokrywach zbiorników, do których prętów przymocowane są komory łukowe 4. Rezystory bocznikowe w cylindrach bakelitowych są połączone równolegle z komorami łukowymi. Trawersa 7 z ruchomymi stykami jest zamocowana na pręcie 5, który porusza się przy włączaniu i wyłączaniu w urządzeniu prowadzącym 6 pod działaniem mechanizmu włączającego i wyłączającego 2, do którego połączone są styki blokujące 9. Wewnętrzna powierzchnia zbiornika jest izolowana dwiema warstwami sklejki elektrycznej 10. do odprowadzania zużytego oleju i dostarczania świeżego oleju rurociągiem olejowym. Urządzenie 14 do podgrzewania oleju jest używane zimą, gdy temperatura otoczenia jest niższa niż -20° C. Na dnie zbiornika znajduje się właz 13 używany do wejścia do zbiornika dla personelu konserwacyjnego w celu kontroli wewnętrznej i naprawy wyłącznika. Wbudowane przekładniki prądowe 8 są zainstalowane na wejściach 3, których pręty przewodzące prąd są uzwojeniami pierwotnymi przekładników prądowych.

Przełącznik U-110 na 110 kV został opracowany przez fabrykę Uralelectrotyazhmash. Wygląd, gabaryty, zasada działania są w dużej mierze zbliżone do wyłącznika MKP-110M, jednak zastosowanie nowych materiałów i pewne udoskonalenia konstrukcyjne umożliwiły zwiększenie prądów roboczych i odłączanej mocy wyłącznika, zmniejszenie jednostkowego zużycia materiałów na jednostkę odłączonej mocy.

Na ryc. 5, a pokazuje przekrój fazy przełączania. W każdej z dwóch komór łukowych 3 znajdują się dwie pary styków połączonych szeregowo, pomiędzy którymi po rozłączeniu pojawiają się dwa łuki. Pierwszą parę styków tworzy górny styk stały 15 i ruchomy 17 (rys. 5, b), drugą - styk pośredni 24 i ruchomy 22. Pomiędzy stykami 24 i 17 znajduje się połączenie elektryczne w postaci kontakt ślizgowy. Mechanicznie oba ruchome styki 17 i 22 są połączone z zewnętrznym stykiem 21 komory łukowej, a styk 17 jest odizolowany od styków 21 i 22 za pomocą tulei 18.

Gdy wyłącznik jest wyłączony, styki wewnątrz komory są rozwarte: styk 21 i mechanicznie połączone styki 17 i 22 są ciągnięte w dół przez sprężynę napięciową 20. Trawers 2 jest opuszczany w dół, tak że pomiędzy jego ruchomym stykiem 27 a zewnętrznym ruchomym w kontakcie komory 21 tworzy się kolejna, zewnętrzna szczelina.

Ryż. 5:

a - sekcja fazowa przełącznika typu U-110; b - odcinek jego komory łukowej

Gdy przełącznik jest włączony, trawers 2 pod działaniem mechanizmu napędowego 9, który porusza drążkiem ruchomego

układ w urządzeniu prowadzącym 5 unosi się, jego styk 27 najpierw styka się ze stykiem 21 i tworzy obwód prądowy przez rezystory 4 bocznikujące komory łukowe, następnie przesuwa styk 21 i styki 22 i 17, synchronicznie zamykając obwód prądowy przez styk pary 15-17 i 22-24.

Gdy wyłącznik jest wyłączony, poprzeczka 2 opada pod działaniem sprężyny otwierającej wyłącznika. W pierwszym etapie wraz z nim styk 21 jest opuszczany, dociskany do styku 27 przez wstępnie napiętą sprężynę 20, obie pary styków 15-17 i 22-24 otwierają się. W powstałych przerwach w obwodzie prądowym w każdej komorze powstają dwa łuki. Olej w komorach pod wpływem wysokiej temperatury łuków aktywnie rozkłada się, a ciśnienie gwałtownie rośnie. Szczelina nadmuchowa 25 kratki tłumiącej 23 otwiera się, gdy styk 22 jest opuszczany, wytwarzany jest poprzeczny podmuch gazowo-olejowy łuku. Łuk gaśnie przy pierwszym przejściu przez zero prądu. Druga szczelina 26 służy do gaszenia łuku podczas wyłączania małych prądów zwarciowych lub prądów roboczych. Podobny proces zachodzi w ruszcie 16. Gazy powstałe podczas gaszenia łuków są wyrzucane do zbiornika 1 przez dyszę 11. Sito 19 ogranicza ruch w dół styku ruchomego 21. Po zatrzymaniu styku ruchoma poprzeczka 2 kontynuuje ruch w dół i dwa łuki tworzą się na zewnątrz komór łukowych między stykami 21 i 27. Prąd w tych łukach jest mały, ponieważ rezystory bocznikujące 4 są zawarte w obwodzie, więc łuki są dość szybko gaszone.

Komora łukowa ma cylindryczny korpus 14 wykonany z grubościennego bakelitu. Jest przymocowany za pomocą uchwytu 12 do pręta przewodzącego prąd wypełnionego olejem przepustu 14, którego poziom oleju jest kontrolowany przez wskaźnik oleju 8. Przekładniki prądowe 7 są instalowane na przepustach na zdejmowanych stojakach, co umożliwia ich wymieniony bez objętości tulei. Izolacja wewnątrzzbiornikowa 6 zapobiega przenoszeniu łuku do uziemionego zbiornika 1 w momencie wyłączenia wyłącznika. W celu podgrzania oleju w zimie, na każdym zbiorniku wyłącznika znajduje się urządzenie grzewcze 12 .

Główne zalety wielopojemnościowych wyłączników olejowych: prostota konstrukcji; wysoka zdolność hamowania; możliwość zastosowania wbudowanych przekładników prądowych; instalacja zewnętrzna, pozwalająca obejść się bez specjalnych pomieszczeń.

Główne wady wyłączników: duża masa oleju transformatorowego (230 kg - S-35; 800 kg - MKP-35; 8500 kg -

MKP-110; 27000 kg - U-220), stąd konieczność posiadania dużego zapasu na wymianę; zagrożenie wybuchem i pożarem (uczciwie należy zauważyć, że w najnowszych opracowaniach przełączników ta wada została praktycznie wyeliminowana); duża waga i wymiary utrudniają transport i montaż przełączników.

MINISTERSTWO ENERGII I ELEKTRYFIKACJI ZSRR

GLAVENERGOREMONT

KIEROWNICTWO

PRZY GŁÓWNYCH NAPRAWACH

PRZEŁĄCZNIK OLEJU

MKP-35-1000-25

RD 34.47.604

USŁUGA NAJLEPSZYCH DOŚWIADCZEŃ DLA "SOYUZTEKHENERGO"

Moskwa 1986

UZGODNIONE: AKCEPTUJĘ:

Zastępca Dyrektora

za pracę naukową

Główny Inżynier NII PO

„Uralelektrotyazhmash” Glavenenergoremont

AI Utkin V.I. KURKOVICZ

1. Wstęp

1.1. Instrukcja remontu wyłącznika olejowego MKP-35-1000-25* jest dokumentem technicznym, którego przestrzeganie jest obowiązkowe dla personelu dokonującego remontu wyłącznika.

* Dalej dla zwięzłości - Przewodnik.

1.2. Podręcznik przewiduje zastosowanie najbardziej racjonalnych form organizacji prac naprawczych oraz zaawansowanych technologicznych metod ich realizacji.

1.3. Przewodnik zapewnia:

a) wymagania techniczne dotyczące ilości i jakości prac naprawczych oraz metod ich realizacji (niezależnie od poziomu organizacyjno-technicznego jednostek naprawczych);

b) sposób kontroli podczas naprawy części i zespołów montażowych;

c) zasady przyjmowania sprzętu do naprawy iz naprawy;

d) kryteria oceny jakości prac naprawczych.

1.4. Instrukcja została opracowana na podstawie dokumentacji technicznej producenta.

2. Organizacja prac przy naprawie wyłącznika

2.1. Postanowienia ogólne

2.1.1. Skład zespołu (link) do naprawy wyłącznika ustalany jest w zależności od planowanego zakresu prac (czas trwania prac naprawczych określa harmonogram naprawy sieci).

2.1.2. Termin prac naprawczych należy ustalić biorąc pod uwagę:

a) skład zespołu musi być zgodny z technologicznym schematem naprawy. Zmiana składu brygady do czasu zakończenia naprawy jest niedopuszczalna;

c) w celu zapewnienia terminowego zakończenia prac remontowych zaleca się wydawanie znormalizowanych planów zadań, stosowanie metody naprawy agregatowo-węzłowej z wykorzystaniem funduszu wymiany części;

d) sposób działania personelu naprawczego powinien być podporządkowany maksymalnemu skróceniu czasu trwania prac naprawczych.

2.1.3. Instrukcja przewiduje skład 4 osobowej ekipy remontowej: elektrycy 5 kategorii - 1 osoba, 3 kategoria - 2 osoby, 2 kategoria - 1 osoba.

2.1.4. Koszty robocizny związane z remontem wyłącznika określa się na podstawie „Norm remontu, napraw bieżących i konserwacji urządzeń podstacji 35 - 500 kV i sieci rozdzielczych 0,4 - 20 kV”, zatwierdzonych przez Ministerstwo ZSRR Energia w 1971 roku.

Normy na remont wyłącznika olejowego MKP-35-1000-25 (bez zmiany wejść) - 41,8 roboczogodzin, ze zmianą wejść - 52 roboczogodziny.

2.2. Przygotowanie do naprawy

2.2.1. Przygotowanie do remontu realizowane jest zgodnie ze specyficznym zakresem prac przewidzianym dla tego typu sprzętu.

2.2.2. Z chwilą rozpoczęcia naprawy skompletowany jest zespół pracowników o odpowiednich kwalifikacjach, przeszkolonych, przetestowanych i poinstruowanych w zakresie zasad bezpiecznej pracy.

2.2.3. Przed przystąpieniem do pracy zespół otrzymuje zaplanowane zadanie z konkretnym wykazem prac i wskazaniem ich objętości, kosztów robocizny i terminu wykonania, a także instrukcji i wymagań technologicznych.

2.2.4. Przed rozpoczęciem napraw należy:

a) przygotować zestaw narzędzi stołowych oraz przyrządów i narzędzi pomiarowych (załączniki);

b) przygotować materiały podstawowe i pomocnicze, części zamienne do napraw (załączniki); określić listę i ilość materiałów zgodnie z zakresem prac;

c) przygotować i sprawdzić sprzęt ochronny;

d) koordynować procedurę pracy z innymi zespołami wykonującymi prace w tym zakresie.

2.2.5. Wykonawcy wraz z kierownikiem naprawy, po wydaniu ogólnego zlecenia na naprawę wyłącznika, muszą:

a) zapewnić prawidłową i pełną realizację wszelkich środków zapewniających bezpieczeństwo pracy;

b) przeprowadzić wszelkie środki gaśnicze.

2.3. Kontrola jakości naprawy

2.3.1. Kontrolę jakości prac naprawczych przez wykonawcę przeprowadza się w następującej kolejności:

a) sprawdzić wraz z kierownikiem naprawy stan każdej jednostki montażowej podczas naprawy. Jednocześnie kierownik musi wydać instrukcje dotyczące metod naprawy i uzupełnienia, (wyjaśnić) wymagania techniczne dotyczące naprawy, zgodnie z którymi zespół montażowy zostanie przyjęty z naprawy i zostanie oceniona jakość prac naprawczych;

b) przedstawić kierownikowi wykonane prace ukryte i zakończone operacje pośrednie do akceptacji i oceny jakości;

c) po zakończeniu wszystkich prac naprawczych przedstawić wyłącznik do odbioru końcowego.

2.3.2. Odbioru końcowego produktu jako całości dokonują przedstawiciele jednostki operacyjnej wraz z kierownikiem naprawy, co jest dokumentowane protokołem naprawy technicznej, podpisanym przez przedstawicieli obu stron.

3. Przyjęcie wyłącznika do naprawy

3.1. Przed rozpoczęciem remontu komisja z przedstawicieli działów operacyjno-remontowych z obowiązkowym udziałem kierownika remontu sprawdza stan gotowości do naprawy:

a) dostępność oświadczenia o zakresie głównych napraw;

b) dostępność materiałów, części zamiennych, specjalnego sprzętu i narzędzi;

c) stan środków bezpieczeństwa, ochrony pracy i bezpieczeństwa przeciwpożarowego;

d) dostępność harmonogramu generalnych remontów.

3.2. Przyjmując wyłącznik do naprawy należy zapoznać się z listą usterek oraz ilością pracy wykonanej w poprzednim remoncie iw okresie remontu.

Dane techniczne wyłącznika olejowego MKP-35-1000-25

(odpowiada wymaganiom GOST 687-70)

Napięcie, kB:

nominalnie 35

najwyższy pracujący 40,5

Prąd znamionowy, A 1000

Ograniczenie prądu, kA:

efektywna wartość składnika okresowego 25

amplituda 63

Prąd graniczny stabilności termicznej, kA 25

Znamionowy prąd wyłączalny, kA 25

Siła zrywająca, MV-A 1750

Czas przepływu prądu stabilności termicznej, s 4

Dopuszczalna liczba wyłączeń zwarciowych bez wersji wyłącznika 5

Waga (kg:

wyłącznik z napędem silnikowym (bez oleju) 2750/2830

napęd 310

olej transformatorowy 800

Dane techniczne napędu elektromagnetycznego PE-31

(odpowiada wymaganiom GOST 688-67)

Napięcie znamionowe elektromagnesu, V:

w tym 110/220

łamanie 110/220

Granice pracy operacyjnej napędu pod względem napięcia na zaciskach jego uzwojeń,% wartości nominalnej:

elektromagnes zamykający 85 - 110

elektrozawór otwierania 65 - 120

Pobór prądu uzwojenia elektromagnesu w temperaturze otoczenia 20 °C, A:

w tym 248/124

wyzwalanie 10/5

Pobór prądu uzwojenia przełączającego stycznika przy napięciu 110/220 V, A 2/1

Rezystancja uzwojenia elektromagnesu, Ohm:

w tym (jedna sekcja) 0,85 - 0,92

rozłączanie (jedna sekcja) 20,25 - 23,75

4. Demontaż wyłącznika

4.1. Ogólne instrukcje dotyczące defekacji wyłącznika

4.1.1. Sprawdź przełącznik, upewnij się, że nie ma wycieku oleju. W przypadku wycieku ustal przyczynę.

4.1.2. Sprawdź poprawność montażu ramy wyłącznika i poziome położenie jego górnej podstawy.

4.1.3. Sprawdź mocowanie ramy do fundamentu (śruby kotwiące muszą mieć przeciwnakrętki). Rama musi być solidnie uziemiona taśmą stalową o przekroju co najmniej 25

´ 4 mm.4.1.4. Sprawdź stan wciągarki i linki.

4.1.5. Upewnij się, że śruba pękająca zaworu bezpieczeństwa jest nienaruszona.

4.1.6. Przeprowadź kilka prób włączania i wyłączania wyłącznika; określić zakres naprawy.

4.2.1. Odłącz opony.

4.2.2. Odkręć śruby blokujące 2 (Rys. ), odkręć nakrętki 1 i nasadkę z końcówką 3.

4.2.3. Odkręć śrubę blokującą II z nakrętki 10 wyjąć uszczelkę (podkładkę mosiężną) 4, podkładkę centrującą 5 i uszczelkę 6.

4.2.6. Zamontuj obudowę 7, przykręć nakrętki.

4.2.7. Zamontować uszczelkę gumową 6, podkładkę centrującą 5, uszczelkę (podkładkę mosiężną) 4, przykręcić nakrętkę 10, wkręcić śrubę blokującą 11.

4.2.8. Nakręcić nasadkę z końcówką 3, nakrętką 1 i wkręcić śruby blokujące 2.

4.3. Ogólny demontaż wyłącznika krok po kroku

4.3.1. Spuść olej ze zbiorników wyłącznika do wcześniej przygotowanego pojemnika. Sprawdź działanie wskaźników oleju.

4.3.2. Wyłącz grzałkę oleju w zbiornikach.

4.3.3. Nałóż linkę na rolki 3 zbiornika (rys. ), lekko pociągnij. Odkręć nakrętki ze śrub mocujących zbiornik, zdejmij podkładki, opuść zbiornik 1, aż kabel zostanie całkowicie poluzowany, wyjmij kabel z rolek zbiornika. Podobnie obniżają się zbiorniki z pozostałych dwóch faz.

4.3.4. Odkręć śruby mocujące ekran 1 (Rys. ), opuść ekran do oporu w trawersie.

4.3.5. Odkręć śruby mocujące korpus 2 do uchwytu 3, opuść korpus z kamerą.

4.3.6. Podnieś sito i umieść go na spodzie tulei bakelitowej. Zdejmij obudowę i aparat, a następnie zdejmij ekran.

4.3.7. Odłączyć zewnętrzne i wewnętrzne końce podłączone do przekładnika prądowego 2 (patrz rys. ). Sprawdź najpierw znaki. Jeśli nie jest dostępny, złóż wniosek.

4.3.8. Poluzuj nakrętki i wyjmij przekładniki prądowe.

Notatka. Przekładniki prądowe należy usuwać tylko wtedy, gdy trzeba je wymienić lub wysuszyć.

4.3.9. Odkręć nakrętki ze śrub tulei, zdejmij tuleję i uszczelkę (zdemontuj tuleję tylko w razie potrzeby).

5. Przygotowanie do wykrywania i naprawy usterek

5.1. Dokładnie oczyścić jednostki i części z brudu, pozostałości starego smaru i produktów zużycia korozyjno-mechanicznego, opłukać w benzynie B-70 i wysuszyć w celu sprawdzenia i wykrycia wad.

5.2. Usuń ślady korozji, lakier, pomaluj papierem ściernym, czyszcząc te miejsca do metalicznego połysku.

6. Wymagania techniczne dotyczące wykrywania wad i naprawy części i zespołów montażowych wyłącznika

6.1. Śruby, kołki, nakrętki, połączenia gwintowane podlegają odrzuceniu w przypadku:

a) pęknięcia;

b) wgniecenia, wyszczerbienia, odpryski powyżej dwóch zwojów;

c) krzywizna śruby (szpilki) jest większa niż 1 mm na 100 mm długości.

6.1.1. Na łbach śrub i nakrętek krawędzie i rogi nie mogą być zgniecione ani przecięte. Jeżeli zużycie krawędzi jest większe niż 0,5 mm (od wymiaru nominalnego), śruba lub nakrętka jest odrzucana.

6.1.2. Otwory na zawleczki w śrubach i kołkach nie mogą być zatkane i muszą być znacznie powiększone.

6.1.3. Podczas demontażu, sprawne kołki nie powinny być wykręcane z części. Mocne i ciasne dopasowanie ćwieków sprawdza się przez stukanie. Jeśli w tym samym czasie słychać grzechoczący dźwięk, należy odkręcić szpilkę do włosów, należy przywrócić lądowanie.

6.2. Wały, osie.

6.2.1. Osie należy wymienić, jeśli:

a) zużycie w średnicy, owalność w miejscach zużycia;

b) krzywizny osi większe niż 0,2 - 0,3 mm;

c) pęknięcia, zadziory na powierzchniach ciernych wałów i osi;

d) siodełka na roboczych powierzchniach ciernych wałów i osi.

6.2.2. Wały i osie należy prostować na zimno za pomocą lekkich uderzeń młotka w stabilne podłoże. Aby zapobiec uszkodzeniu części, umieść drewniane lub ołowiane uszczelki na wsporniku i pod młotkiem. Krzywizna jest sprawdzana za pomocą pionu.

6.2.3. Dopuszczalne jest zmniejszenie wałka, osi i elipsy części w miejscu zużycia nie więcej niż 0,4 mm, sprawdzić średnicę i elipsę wałów i osi za pomocą mikrometru.

6.2.4. Dopuszcza się zwiększenie średnicy otworów i ich elipsy o nie więcej niż 0,4 mm. Sprawdź średnicę i elipsę otworu za pomocą suwmiarki.

6.2.5. Ostrożnie usuń zadziory z powierzchni osi drobnym pilnikiem lub papierem ściernym.

6.2.6. Siodełka i wgniecenia na powierzchniach roboczych osi określa się mierząc najmniejszą średnicę w zdeformowanych miejscach. Zabrania się piłowania siodeł i wgnieceń na powierzchniach roboczych.

6.3. Podkładki zabezpieczające i podkładki sprężyste należy wyrzucić:

a) w obecności pęknięć i załamań;

b) z utratą elastyczności;

c) jeśli rozpiętość podkładek sprężystych jest mniejsza niż półtora jej grubości.

6.3.1. Normalne ustawienie podkładki jest równe dwukrotności jej grubości, dopuszczalne to półtora.

6.3.2. Jeśli pasowanie jest poluzowane lub kołki ustalające są zużyte, rozwiń otwór i zamontuj kołki o rozmiarze do naprawy.

6.4. Cylindryczne sprężyny śrubowe podlegają odrzuceniu, jeżeli:

a) pęknięcia i pęknięcia;

b) nierównomierność skoku zwojów na całej długości sprężyny jest większa niż 10%;

c) odchylenia osi sprężyn od prostopadłej do płaszczyzny końcowej większe niż 5 mm na 100 mm długości;

d) utrata elastyczności sprężyn jest dozwolona w granicach 5 - 10% wartości normalnej.

6.5. Uszczelki.

6.5.1. Samozaciskowe uszczelnienia olejowe podlegają odrzuceniu, jeżeli:

a) wgniecenia, głębokie rysy i inne mechaniczne uszkodzenia karoserii i pokrowca;

b) pęknięcia, nacięcia, rozdarcia, głębokie rysy na powierzchni mankietu w kontakcie z trzonkiem;

c) luźne pasowanie kołnierza dławnicy w obudowie;

d) pęknięta lub uszkodzona sprężyna.

6.5.2. Wszystkie uszczelki filcowe i uszczelki muszą być wymieniane podczas większych napraw.

6.6. Uszczelki uszczelniające.

6.6.1. Podkładki tekturowe nie powinny mieć rozdartych miejsc i szczelin.

6.6.2. Nierównomierna grubość uszczelki nie powinna przekraczać 0,1 mm na całej długości.

6.6.3. Powierzchnia uszczelki musi być gładka, czysta, bez fałd i zmarszczek.

6.6.4. Uszczelki gumowe nie powinny mieć pęknięć, ścinania, trwałych odkształceń. W przypadku wymienionych wad lub utraty elastyczności uszczelki należy ją wymienić.

6.7. Przekładniki prądowe

6.7.1. Zmierzyć rezystancję izolacji uzwojenia wtórnego megaomomierzem dla napięcia 1000 V. Rezystancja izolacji uzwojenia wtórnego z podłączonymi obwodami wtórnymi musi wynosić co najmniej 1 MΩ.

6.7.2. Sprawdź stan powierzchni izolacji. Uszkodzone miejsca owinąć taśmą zabezpieczającą, polakierować lakierem bakelitowym, osuszyć.

6.8.1. ruchomy kontakt

Ilość na sztukę - 3.

|

Pozycja na rysunku |

Możliwa wada |

Metoda eliminacji defektów |

|

|

Obgar, topniejący. Rozpływ bardziej niż akceptowalny (do głębokości większej niż 2 mm) |

Wytnij, wyczyść Zastąpić |

||

|

Uszkodzenie gwintu |

Napraw za pomocą narzędzia do gwintowania |

||

|

Kontrola. Lupa LP-1-7* |

Zastąpić |

1. Pęknięcia, deformacje są niedopuszczalne.

3. Po opiłowaniu dopuszczalne są wgłębienia nie większe niż 0,5 mm.

6.8.2. Wejście kondensatora (rys. )

Ilość na sztukę - 6.

|

Pozycja na rysunku |

Możliwa wada |

Metoda wykrywania defektów i narzędzie kontrolne |

Metoda eliminacji defektów |

|

Pęknięcia, wióry o łącznej powierzchni ponad 10 cm 2 |

Kontrola. Pomiar. Linijka |

Zastąpić |

|

|

Ta sama powierzchnia do 10 cm 2 |

Kontrola. Pomiar. Linijka |

Oczyścić, odtłuścić, pokryć warstwą lakieru bakelitowego |

|

|

Utlenianie, sadza |

Sprzątać |

||

|

Częściowe odpryskiwanie szpachli w złączach zbrojeniowych |

Podaruj w prezencie z późniejszym lakierowaniem |

||

|

Pęknięcia, rozwarstwienie mastyksu ze ścian |

Zastąpić |

Wymagania techniczne dla naprawianej części

1. Rezystancja izolacji musi wynosić co najmniej 1000 MΩ.

2. Tangens kąta strat dielektrycznychtg dpowinna wynosić nie więcej niż 3% (w temperaturze 20± 5 °С).

3. Przepust musi wytrzymać próbę przy podwyższonym napięciu 95 kV przez 5 minut.

4. Rezystancja omowa wejścia nie przekracza 60 μOhm.

6.8.3. Komora łukowa (rys. )

Ilość na sztukę - 6.

|

Pozycja na rysunku |

Możliwa wada |

Metoda wykrywania defektów i narzędzie kontrolne |

Metoda eliminacji defektów |

|

Płonące, migające i muszle |

Krój zachowując oryginalny kształt. Dozwolone są pociski na powierzchni styku o głębokości nie większej niż 0,5 mm. Przywróć srebrzenie metodą elektroiskrową |

||

|

Wypaczenie i spalenie płyt izolacyjnych |

Zastąpić |

||

|

Wypalenie ponad 2/3 warstwy mieszanki |

Zastąpić |

||

|

Pęknięcie większe niż 1/4 grubości elastycznego pakietu połączeń |

Zastąpić |

Wymagania techniczne dla naprawianej części

1. Pęknięcia, odkształcenia są niedopuszczalne.

2. Zerwanie nici na więcej niż jednym obrocie jest niedozwolone.

3. Odciąć podarte arkusze z przerwą mniejszą niż 1/4 grubości.

Ilość na sztukę - 3.

|

Pozycja na rysunku |

Możliwa wada |

Metoda wykrywania defektów i narzędzie kontrolne |

Metoda eliminacji defektów |

|

Cieknący wskaźnik oleju |

Wymień uszkodzoną część, wyczyść wziernik oleju |

||

|

Znaczne wypaczenie izolacji zbiornika |

Inspekcja zbiornika nie napełnionego olejem |

Zastąpić |

|

|

Wyeliminuj przez edycję |

|||

|

Pęknięcia w spoinach |

Kontrola zbiornika napełnionego olejem |

Wyeliminuj za pomocą liści herbaty |

|

|

Uszkodzenie powłoki antykorozyjnej |

Oczyść uszkodzone miejsca, odtłuść, przywróć powłokę |

||

|

Wyciek z zaworu spustowego oleju |

Pokryj szpachlą i pomaluj farbą olejną |

Wymagania techniczne dla naprawianej części

Pęknięcia, odkształcenia są niedopuszczalne.

7. Montaż elementów wyłącznika

7.1. Instalowanie wejść

7.1.1. Zamontuj uszczelkę na otworze pokrywy pod kołnierzem przepustu, podnieś przepust na wyłącznik, zainstaluj ostrożnie w otworze pokrywy, wyśrodkuj, aż osie otworów montażowych zbiegną się. Dostosuj końcową pozycję danych wejściowych. Przymocuj wlot do pokrywy za pomocą śrub i nakrętek z podkładkami. Dokręcaj nakrętki naprzemiennie po przekątnej, aby uniknąć przenoszenia.

7.2. Montaż gaszenia łuku i układu stykowego

7.2.1. Zamocuj połączenia elastyczne 4 na uchwycie 3 (patrz Rys. ) i styku stałym 6. Upewnij się, że końce śrub mocujących połączenia elastyczne nie wchodzą do pierścieniowego wgłębienia miseczki, w którym znajduje się sprężyna 5.

7.2.2. Zamontuj sprężynę 5, wkręć śrubę prowadzącą. Upewnij się, że nacięcia łba śruby przylegają do otworów w ściance mosiężnej miseczki.

7.2.3. Zamontuj korpus 2, przykręć śrubami do uchwytu 3.

7.2.4. Zamontuj zestaw płyt izolacyjnych 7, przymocuj je do korpusu za pomocą 2 izolowanych śrub.

7.2.5. Podnieś sito i umieść go na spodzie tulei bakelitowej.

7.2.6. Zainstaluj kamerę na pręcie wejściowym przewodzącym prąd, zamocuj ją za pomocą podkładek i śrub.

7.2.7. Sprawdź wymiary montażowe kamery:

Odchylenie pionowe ± 1 mm na pełnej wysokości kamery;

Odległość komory od osi rury prowadzącej zawiera się w granicach 90 ± 1 mm.

W takim przypadku ruchome styki powinny chodzić w komorze bez dotykania jej ścian.

Regulacja odbywa się poprzez zmianę położenia komory na pręcie przewodzącym prąd.

7.2.8. Zamocuj położenie kamery na pręcie wejściowym przewodzącym prąd za pomocą śruby blokującej.

7.2.9. Umieść ekran 1 na aparacie, przymocuj go śrubami.

8. Przełącznik regulacji

8.1. Sprawdź działanie mechanizmu napędowego. Powoli włącz przełącznik, używając gniazda DV-33. Jednocześnie sprawdź, czy nie ma miejsc, w których układ ruchomy zacina się i odczuwalny jest wzrost siły mięśniowej potrzebnej do włączenia. W trakcie włączania (w trakcie całego skoku) poluzować kilkakrotnie siłę na rączce podnośnika, stwarzając możliwość ruchu wstecznego układu mobilnego.

Sprawdź, czy ruchomy system wyłącznika zatrzymuje się (zawiesza) w dowolnej pozycji pośredniej.

8.2. Sprawdź prawidłowe położenie dźwigni mechanizmu napędowego za pomocą szablonu (rys. ).

Gdy dźwignie są prawidłowo ustawione, oś mechanizmu napędowego powinna dotykać szablonu. Dopuszczalny jest niedomiar osi środkowej w stosunku do linii wzornika o 2 - 3 mm.

Uwaga! Przejście osi środkowej poza linię szablonu w kierunku trzpienia dociskowego jest niedozwolone.

8.3. Do regulacji niezgodności z szablonem położenia osi poprzez skrócenie lub wydłużenie prętów między mechanizmami napędowymi różnych faz poprzez wkręcanie ich końcówek.

Przy tej samej rozbieżności między wzorem wszystkich trzech faz, wyreguluj, zmieniając długość pionowego pręta prowadzącego do napędu.

8.4. Sprawdź luz (1,5 - 2 mm) między ramieniem napędowym a kołkiem dociskowym.

Wyreguluj pozycję kołka dociskowego w pozycji włączonej przełącznika.

8.5. Sprawdź pełny skok ruchomego kontaktu.

W pozycji „włączonej” przełącznika zrobić znak na pręcie na dolnym końcu rurki prowadzącej. Wyłącz przełącznik i ponownie zaznacz znak na pasku.

Pełny skok pręta wynosi 270 - 280 mm.

8.6. Sprawdź równoczesność zamknięcia styków bieguna (różnica jest dozwolona nie większa niż 2 mm), zamknięcie styków między biegunami (różnica nie przekracza 4 mm).

Dostosować:

a) opuszczanie lub podnoszenie komór ze stałymi stykami;

b) wkręcanie lub odkręcanie styków ruchomych (prętów) w tulejach poprzecznych.

8.7. Zmierzyć rezystancję styku każdego bieguna (nie więcej niż 300 µOhm). Pomiar z uzwojeniem wtórnym przekładników prądowych zamkniętym dla obciążenia roboczego lub na krótki czas.

8.8. Zrób wibrogram, sprawdź prędkość ruchu ruchomych styków przełącznika (bez oleju) podczas wyłączania i włączania:

w momencie otwarcia styku - 1,7 - 2,3 m/s oraz 1,8 - 2,6 m/s; maksymalna - odpowiednio 3,0 - 3,6 m / s i 2,1 - 5,9 m / s.

Kontrola jednoczesności, skok w stykach (prasa - 16± 1 mm), zaleca się pomiar charakterystyk prędkości i czasu za pomocą pilota (rys. ).

9. Naprawa napędu

9.1. Kontrola napędu

9.1.1. Oczyść i sprawdź wszystkie dostępne części napędu z kurzu, brudu i starego smaru, sprawdź:

a) stan osi, resorów;

b) mocowanie napędu;

c) stopień korozji części;

d) brak wgnieceń i stwardnienia na powierzchniach roboczych.

Przeprowadzić wykrywanie usterek i naprawę części napędowych zgodnie z rozdz. .

9.1.2. Sprawdź brak zniekształceń i zakleszczeń rdzeni elektromagnesów.

9.1.3. Zwróć uwagę na niezawodność połączeń, ich mocowanie.

9.1.4. Zwróć szczególną uwagę na obecność we wszystkich ogniwach mechanizmów transmisyjnych urządzeń zapobiegających samoistnemu odkręcaniu (nakrętki zabezpieczające, podkładki sprężyste itp.).

9.1.5. Sprawdź styki blokowe KBO i KBV. Zwróć uwagę na stan styków ruchomych i stałych, sprężyn, zacisków, śrub stykowych, drążków i dźwigni.

9.1.6. Określ ostateczny zakres naprawy napędu. Przemiennik powinien być demontowany tylko w przypadku wykrycia usterek, które zakłócają dalszą normalną pracę przemiennika.

9.2. Sterowanie napędem

Uwaga! Aby uniknąć obrażeń w przypadku przypadkowego wyłączenia podczas regulacji napędu, należy dokręcić śrubę zabezpieczającą 6 (rys. ) do oporu do zapadki odcinającej 5. Podczas odłączania lub zakończenia regulacji należy odkręcić śrubę 6, ustawienie szczeliny 13 - 15 mm.

9.2.1. Aby wytrzymać szczeliny i zatonięcia psów zgodnie z ryc. . Wyreguluj wartość spadku 5 - 8 mm zapadki wyzwalającej 5 za pomocą śruby 2 i śruby 4.

9.2.2. Sprawdź niezawodność zaczepienia dźwigni 3 z zatrzaskiem, gdy zapadka wyzwalająca 5 opiera się o śrubę 6. Wyreguluj za pomocą śruby 1.

9.2.3. Sprawdź zgodność pozycji styków KBV i OBE z pozycją przełącznika. Włączona pozycja przełącznika musi odpowiadać wyłączonej pozycji styku KBV i włączonej pozycji styku KBO.

9.2.4. Sprawdź otwarcie styków pomocniczych KBV na końcu suwu włączania napędu. Sprawdzenie należy przeprowadzić przy minimalnym napięciu (93,5/187 V) na zaciskach elektromagnesu przełączającego w momencie włączenia.

9.2.5. Wyreguluj szczelinę między zapadkami i grzechotką na stykach pomocniczych zgodnie z rys. . Regulacji należy dokonać przesuwając widełki 4 (rys. ) wzdłuż pręta 3 i przesuwając trzpień gwintowany 2. Widelec 4 musi obracać się na pręcie 3.

Uwaga! Aby uniknąć uszkodzenia ogniw transmisyjnych styków pomocniczych, należy podczas regulacji zachować ostrożność i połączyć drążek z dźwigniami dopiero po uprzednim sprawdzeniu jego długości w obu skrajnych położeniach napędu.

9.2.6. Pokryj rdzeń elektromagnesu przełączającego specjalnym smarem (jedna część CIATIM-203 i jedna część grafitu amorficznego lub srebrnego).

10. Montaż końcowy i testowanie wyłącznika

10.1. Oczyść zbiornik z brudu, wytrzyj, sprawdź izolację wewnętrzną.

10.2. Sprawdź przydatność kurków olejowych i ogrzewania elektrycznego. Włączyć grzałki rurkowe na napięcie równe 50% napięcia nominalnego na 2 godziny - do suszenia.

10.3. Zamontuj wyciągarkę zdejmowaną, umieść linkę wciągarki na rolkach zbiorników 3 (patrz Rys. ) i użyj wciągarki do podniesienia zbiorników i zabezpieczenia ich.

10.4. Zmierz kąt obrotu wału, który powinien wynosić 57°.

10.5. Napełnij zbiorniki olejem o napięciu przebicia nie niższym niż 35 kV. Podczas napełniania kontroluj działanie wskaźników oleju, sprawdź, czy nie ma smug. Po napełnieniu i osadzeniu oleju pobrać próbkę. Napięcie przebicia oleju musi wynosić co najmniej 30 kV.

10.6. Pomaluj przełącznik.

10.7. Połącz zjazdy opon.

10.8. Określ najmniejsze napięcie elektromagnesu zamykającego, przy którym napęd jest w stanie zamknąć wyłącznik bez obciążenia.

10.9. Określ najmniejsze napięcie elektromagnesu otwierającego, przy którym przemiennik jest w stanie otworzyć wyłącznik.

10.10. Sprawdź wspólne działanie wyłącznika z napędem, zamykając go pięć razy, otwierając go.

10.11. Przed uruchomieniem przetestować wyłącznik pod napięciem 95 kV przez 1 min.

Załącznik 1

Lista narzędzi wymaganych do remontu wyłącznika

|

Nazwać |

Przeznaczenie |

Oznaczenie standardowe |

Ilość szt. |

|

|

1. Klucze z otwartymi szczękami, dwustronne: |

||||

|

S = 8´ 10 mm |

Klucz 7811-0003 |

|||

|

S = 12´ 14 mm |

Klucz 7811-0021 |

|||

|

S = 14´ 17 mm |

Klucz 7811-0022 |

|||

|

S = 17´ 19 mm |

Klucz 7811-0023 |

|||

|

S = 22´ 24 mm |

Klucz 7811-0025 |

|||

|

2. Klucze z otwartymi szczękami, jednostronne: |

||||

|

Klucz 7811-0142 |

||||

|

Klucz 7811-0146 |

||||

|

3. Dźwigniowy klucz do rur nr 1 |

||||

|

4. Szczypce uniwersalne o długości 200 mm |

Szczypce, 200 |

|||

|

5. Pilnik płaski tępy |

Plik 2820-0029 |

|||

|

Plik 2820-0029 |

||||

|

6. Śrubokręt |

Wkrętak 7810-0309 |

|||

|

7. Młotek ślusarski, stalowy o wadze 400 g |

Młotek 7850-0034 |

|||

|

8. Linijka pomiarowa |

Linia 1-500 |

|||

|

Linijka 1-150 |

||||

|

9. Suwmiarka |

||||

|

10. Poziom płyty |

Poziom 150 mm długości |

|||

|

13. Gniazdo ręczne |

||||

|

14. Urządzenie do usuwania wibrogramu |

||||

|

15. Szablon |

||||

|

16. Wiertarka elektryczna |

||||

|

17. Wiertła o średnicy 6; 8 mm |

||||

|

18. Krany |

||||

Załącznik 2

Lista urządzeń użytych w naprawie

|

Nazwa i oznaczenie |

Cel i krótki opis |

|

1. Przenośny most - MD-16 |

Urządzenie do pomiaru pojemności i kąta strat dielektrycznych tgd |

|

2. Megaomomierz M-1101 |

Pomiar rezystancji izolacji 1000 V |

|

3. Mikroomomierz M-246 |

Pomiar rezystancji styku kontaktowego |

|

4. Wibrograf |

Usuwanie wibrogramu, 12 V |

|

5. Woltomierz E-L5 |

Klasa 0-600 V 0,5 |

|

6. Włącz panel regulacji. Rozwój przedsiębiorstwa „Yuzhenergoremont” |

Sprawdzenie jednoczesności zamykania styków słupa i pomiędzy biegunami, pobranie charakterystyk, zasilanie wibrografu, oświetlenie |

|

7. Instalacja do srebrzenia elektroiskrowego EFI-54 |

Renowacja posrebrzanych powierzchni stykowych (tylko w warsztacie). Grubość nałożonej warstwy wynosi 0,01 mm. Maksymalna wydajność do 10 cm 2 /min |

|

8. Składana lupa kieszonkowa LP-1-7* |

|

|

9. Podwójny rezystor RSPS |

340 omów ± 10% 1 A - szeregowo 2 A - równolegle |

Załącznik 3

Wskaźniki zużycia materiałów do remontu wyłącznika

|

Nazwać |

Oznaczenie standardowe |

Koszt naprawy jednego przełącznika |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Olej transformatorowy TKp, kg |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Smar TsIATIM-203, kg |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Benzyna lotnicza B-70, l |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Ścierki do czyszczenia, kg |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Skóra szlifierska, inna, m 2 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Farba żółta, czerwona, zielona, szara, kg |

Koniecznie |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tektura elektroizolacyjna EM gr. 1 mm, kg |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Arkusz techniczny guma, kg: |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

-»- Zestaw części zamiennych dostarczany na specjalne zamówienie

Dodatek 5Lista głównych wskaźników stanu technicznego wyłącznika po kapitalnym remoncieSystem zasilania (REU) ___________________________________________ Spółka _________________________________________________ Wiedomosti Typ ______________________ Producent ________________________________ Numer seryjny _______________________ Rok produkcji ________________ Powód naprawy________(planowane, nadzwyczajne, po zamknięciu _________ graniczna liczba zwarć)________________________________ Rozpoczęcie naprawy ____________________________ (data) Zakończenie naprawy _________________________ (data) 1. Wykaz remontów zespołów montażowych wyłącznika (wypełniany dla zespołów montażowych, które wymagały wymiany lub remontu części) 2. Regulacja przełącznika

3. Testowanie wyłącznika wyzwalanego magnetycznie

4. Wniosek

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Opracowane przez oddział w Kiszyniowie Centralnego Biura Projektowego Glavenenergoremont

Autorzy inżynierowie S.A. Fridman, VI Smolak, R.D. Mirsoyapov, I.M. Czerniachowski, Yu.Ya.Agapov, Yu.I.

Redaktor inż. LF Tafipolski

UZGODNIONY przez głównego inżyniera Stowarzyszenia Produkcyjnego „Uralelectrotyazhmash” A. Kazantsev 29 marca 1974

ZATWIERDZONY przez głównego inżyniera Glavenenergoremont V. Kurkovich 26 września 1974 r.

WPROWADZENIE

WPROWADZENIE

Wytyczne dotyczące organizacji technologii remontu wyłącznika olejowego VMD-35/600 przewidują stosowanie przez personel remontowy przedsiębiorstw energetycznych i innych wyspecjalizowanych przedsiębiorstw najbardziej racjonalnych form organizacji prac naprawczych i zaawansowanych technologicznych metod ich realizacji.

Instrukcja została opracowana na podstawie rysunków i instrukcji producenta oraz najlepszych doświadczeń naprawczych w wielu przedsiębiorstwach.

Podręcznik określa ścisłą kolejność i zakres czynności naprawczych, zawiera materiały regulacyjne dotyczące technologii i kosztów robocizny przy naprawach, kwalifikacji personelu naprawczego, a także zalecenia dotyczące identyfikacji wad części. Podano wykaz środków (narzędzi, osprzętu, elementów złącznych itp.) niezbędnych do naprawy (załączniki 1, 2, 3 i 4).

Całkowity koszt remontu jednego wyłącznika wynosi 28,2 roboczogodziny, w tym 24,0 roboczogodziny bezpośrednio na naprawy, 4,2 roboczogodziny na ustawienie wyłącznika.

Koszty pracy wskazane w kartach operacyjnych nie mogą być wykorzystane do określenia czasu i kosztów prac naprawczych, ponieważ nie uwzględniają czasu na prace przygotowawcze i końcowe, przestoje, przerwy, odpoczynek itp. Czas ten wynosi około 8,5% całkowitego czasu naprawy wyłącznika.

I. POSTANOWIENIA OGÓLNE

Niniejszy przewodnik jest przeznaczony dla przedsiębiorstw produkcyjnych jako dokument regulacyjny w planowaniu, przygotowaniu i produkcji prac naprawczych.

Ponieważ Instrukcja przewiduje naprawę wszystkich elementów wyłącznika, całkowite koszty robocizny są wyższe niż standardowe. Wielkość prac naprawczych można zmniejszyć lub zwiększyć decyzją osób odpowiedzialnych za eksploatację i naprawę sprzętu, ale rzeczywiste koszty pracy nie powinny przekraczać kosztów normatywnych.

Dalsze doskonalenie niniejszego Przewodnika, mające na celu poprawę jakości, poziomu organizacji i wykonania prac naprawczych, w celu skrócenia czasu naprawy, będzie realizowane w miarę gromadzenia i wdrażania nowych rozwiązań technologicznych.

Technologia remontu zapewnia wymianę uszkodzonych lub zużytych części na części zamienne.

Naprawa części wydłużających czas przestoju sprzętu w naprawie nie jest zalecana. Naprawa takich części odbywa się w okresie remontu z dalszym ich wykorzystaniem jako fundusz wymiany części zamiennych.

Instrukcja przewiduje weryfikację i naprawę przekaźnikowych urządzeń zabezpieczających, automatyki, wtórnych obwodów łączeniowych oraz testy elektryczne przez personel odpowiednich służb.

Koszty robocizny podane w Wytycznych są określone na podstawie „Standardów czasowych napraw kapitałowych, bieżących i utrzymania ruchu urządzeń podstacji 35-500 kV”, zatwierdzonych przez Ministerstwo Energii ZSRR w 1971 r. i mogą zostać dodatkowo obniżone przez doskonalenie organizacji i technologii wykonywanych prac remontowych.

Podczas wykonywania prac personel naprawczy musi bezwzględnie przestrzegać obowiązujących przepisów bezpieczeństwa.

Zapewnienie warunków do bezpiecznej realizacji prac remontowych jest przypisane personelowi operacyjnemu (operacyjnemu) przedsiębiorstwa sieci elektroenergetycznej i elektrowni.

II. PRZYGOTOWANIE DO REMONTU

Przygotowanie do remontu należy przeprowadzić zgodnie ze szczegółowym zakresem prac przewidzianym dla tego sprzętu.

Najbardziej racjonalna jest następująca kolejność prac przygotowawczych:

- zapoznanie się z zestawieniem ilości prac naprawczych;

- zapoznanie się ze środkami zalecanymi przez instrukcje fabryczne, okólniki Głównej Dyrekcji Technicznej Ministerstwa Energii ZSRR w celu poprawy niezawodności działania urządzeń;

- zapoznanie się z dokumentacją poprzednich prac naprawczych lub montażowych;

- określenie kwalifikacji i składu ilościowego zespołu naprawczego;

- przestudiować z personelem konserwacyjnym instrukcje dotyczące organizacji i technologii remontu wyłącznika;

- opracowanie planu wyposażenia stanowisk pracy i rozmieszczenia części, zespołów, osprzętu i narzędzi.

Przed rozpoczęciem prac naprawczych sprawdź:

- dostępność niezbędnych części zamiennych;

- dostępność dokumentacji technicznej;

- dostępność urządzeń, narzędzi, inwentarza i środków mechanizacji pracy;

- dostępność mechanizmów podnoszących i transportowych oraz urządzeń olinowania i ich przydatność do pracy zgodnie z zasadami ZSRR Gosgortekhnadzor (wraz z personelem operacyjnym);

- przydatność pomieszczeń na mobilne magazyny do przechowywania narzędzi, osprzętu i materiałów do naprawy sprzętu.

III. ORGANIZACJA PRAC REMONTOWYCH

Naprawą zarządza przedstawiciel jednostki naprawczej (kierownik naprawy).

Przyjęcia sprzętu z naprawy dokonują służby operacyjne zgodnie z obowiązującymi przepisami.

Warunki naprawy sprzętu należy ustalić z uwzględnieniem następujących środków organizacyjnych:

- skład zespołu określa schemat technologiczny remontu wyłącznika (załącznik 5 - patrz wkładka). Niedozwolona jest zmiana składu brygady przed zakończeniem prac w poszczególnych węzłach;

- tryb działania personelu naprawczego powinien podlegać maksymalnemu skróceniu warunków prac naprawczych;

- w celu zapewnienia realizacji prac naprawczych zaleca się wystawianie znormalizowanych planów zadań, stosowanie metody naprawy kruszywowo-węzłowej oraz korzystanie z funduszu wymiany części.

Zakończenie prac naprawczych jest dokumentowane aktem technicznym (załącznik 6) i podpisywane przez przedstawicieli przedsiębiorstw naprawczo-konserwacyjnych (usług).

IV. GŁÓWNE DANE TECHNICZNE PRZEŁĄCZNIKA OLEJU VM-35/600 (GOST 687-67)

|

Napięcie znamionowe, kV |

|

|

Maksymalne napięcie robocze, kV |

|

|

Prąd znamionowy, A |

|

|

Ograniczenie prądu, kA: |

|

|

efektywna wartość |

|

|

amplituda |

|

|

Prąd stabilności termicznej (kA) przez okres czasu, s: |

|

|

Prąd wyłączalny, kA |

|

|

Moc zrywająca, MVA |

|

|

Prędkość zerwania ruchomych kontaktów (m/s) przy: |

|

|

otwarcie |

|

|

opuszczanie cel |

|

|

maksymalny |

|

|

Czas otwarcia wyłącznika |

Nie więcej niż 0,06 |

|

Masa wyłącznika bez napędu, kg |

|

|

Masa oleju, kg |

V. GŁÓWNE DANE TECHNICZNE NAPĘDU PE-11 (GOST 688-67)

|

Napięcie znamionowe elektromagnesów łączeniowych i odłączających, V |

|

|

Prąd znamionowy uzwojeń elektromagnesów, A: |

|

|

łącznie z |

116 (przy 110 V) |

|

wyłączanie |

2,5

|

|

Prąd znamionowy uzwojenia przełączającego stycznika KMV-521 (A) przy napięciu V: |

|

|

Kąt obrotu wału, stopnie |

|

|

Masa napędowa, kg |

VI. TECHNOLOGIA REMONTU MŁOTA

OPERACJA 01

KONTROLA ZEWNĘTRZNA WŁĄCZNIKA I NAPĘDU

Węzeł 01. Przełącznik

Koszty pracy - 1,0 roboczogodzina

01,1*. Przeprowadzić testowy cykl włączania i wyłączania wyłącznika, zwracając uwagę na prawidłowe położenie wszystkich dźwigni i drążków oraz wskaźnika położenia.

_________________

* Liczby przed kropką - numer operacji, po kropce - numer przejścia.

01.2. Oczyść wejścia przełącznika z brudu i kurzu. Zidentyfikuj defekty (Załącznik 7).

Wyposażenie: szmaty.

01.3. Upewnij się, że nie ma wycieków oleju. W przypadku wycieku, zidentyfikuj przyczynę i wyeliminuj ją podczas procesu naprawy.

01.4. Sprawdź poprawność montażu ramy 28 (rys. 1) przełącznika i poziome położenie jego górnej podstawy, na której zamocowana jest pokrywa 32. W przypadku odchylenia od płaszczyzny poziomej wyrównaj ramę, instalując podszewkę pod nogi podporowe.

Rys.1. Przełącznik oleju BM-35/600

Rys.1. Przełącznik oleju VM-35/600:

1 - czapka; 2 - drut stalowy o średnicy 0,5 mm (GOST 3282-46 *); 3 - płyta; 4 - nit

średnica 3x8 mm; 5 - podkładka pr.20N; 6 - nakrętka M20; 7 - śruba M20x1015; 8 - podkładka 10.5/22x2; 9 - śruba M10x20;

10 - podkładka pr.16N; 11 - śruba M16x70; 12 - nakrętka M16; 13 - rura; 14 - śruba M6x12; 15 - krążek

średnica 6,5 (14x15); 16 - nakrętka M6; 17 - podkładka; 18 - śruba ograniczająca; 19 - nakrętka M12; 20 - uszczelka;

21 - mocowanie izolatora i przekładnika prądowego; 22 - wspornik; 23 - śruba M10x30; 24 - podkładka pr.10N;

25 - nakrętka M20; 26 - podkładka pr.20N; 27 - urządzenie do gaszenia łuku; 28 - rama; 29 - czołg; 30 - zdejmowany

wciągarka; 31 - obudowa; 32 - okładka; 33 - wejście kondensatora; 34 - oś o średnicy 10x40 mm;

35 - zawleczka 3,2x40 mm; 36 - pręt; 37 - nakrętka M10; 38 - ucho; 39 - wiosna; 40 - szkło; 41 - wiosna;

42 - śruba M10x18; 43 - podkładka 11/18x1,5; 44 - cylinder; 45 - nakrętka M30; 46 - rura łącząca

________________

* Obowiązuje GOST 3282-74. - Zanotuj „KOD”.

Wyposażenie: poziom barowy.

01.5. Sprawdź mocowanie ramy do fundamentu. Śruby kotwiące muszą mieć przeciwnakrętki. Rama musi być solidnie uziemiona.

01.6. Sprawdź szafkę z napędem (rys. 2), oczyść ją z kurzu. Zwróć uwagę na stan uszczelek, brak smug, rdzy i uszkodzeń mechanicznych.

Rys.2. Szafa napędowa

Rys.2. Szafa napędowa:

1 - ogrzewanie PST; 2 - nakrętka M10; 3 - śruba M10x20; 4 - podkładka 11/22x2 mm; 5, 32 - wiosna; 6, 15 - oś;

7, 34 - zawleczka 3,2x20 mm; 8 - śruba M12x30; 9 - napęd PE-11; 10 - rama; 11 - stycznik KMV-521; 12 - podkładka;

13, 23 - podkładka 6,5 / 14x1,5 mm; 14 - palec; 16 - zawleczka 1,5x16 mm; 17, 39 - śruba M6x16; 18, 40 - podkładka pr.6N;

19 - rząd kontaktowy KR-10; 20 - płyta; 21 - nit o średnicy 3x8 mm; 22 - śruba M6x18;

24 - rząd kontaktowy KR-12; 25, 36 - bar; 26 - śruba M8x25; 27 - podkładka pr.8N; 28 - nakrętka M8; 29 - uchwyt;

30 - osprzęt kablowy; 31 - zapas; 33 - podkładka 8,5 / 18x1,5; 35 - rząd kontaktowy KR-16; 37 - kołnierz;

38 - śruba M6x12; 41 - okablowanie

Wyposażenie: szczotka, szmata.

01.7. Sprawdź stycznik 11, oczyść go z kurzu, sprawdź stan styków.

01.8. Sprawdź i oczyść z kurzu rzędy styków 19, 24, 35. Upewnij się, że nie ma utleniania styków, śladów spalenia i poluzowania śrub.

Wyposażenie: szczotka, szmata.

01.9. Sprawdź obwody mocy i wtórne obwody przełączające. Zwróć uwagę na jakość cięcia, zakończenia i stan izolacji. Sprawdź zamocowanie obwodów mocy i wtórnych obwodów przełączających.

Wyposażenie: szczotka, szmata.

01.10. Sprawdź urządzenie grzewcze szafki 1. Usuń kurz, sprawdź stan styków na zaciskach elementu grzejnego.

Wyposażenie: szczotka, śrubokręt.

01.11. Sprawdź działanie urządzenia ręcznego sterowania. Pręt nie powinien mieć zniekształceń na całej długości, zadziorów i nacięć w części roboczej. Sprężyna nie może mieć pęknięć, pęknięć i szczątkowych odkształceń. Pod działaniem sprężyny pręt powinien swobodnie powrócić do swojej pierwotnej pozycji.

01.12. Oczyść mechanizm napędowy 10 (rys. 3) z kurzu, brudu i starego smaru, skontroluj, zwracając uwagę na:

a) prawidłowy montaż i zamocowanie napędu;

b) stan smarowania w zespołach ciernych;

c) stopień korozji części.

Rys.3. Mechanizm napędowy PE-11

Rys.3. Mechanizm napędowy PE-11:

1, 7, 23, 37, 39, 42, 43 - osie; 2, 8, 17, 22 - zawleczki 3x20 mm; 3, 31, 33 - sprężyny; 4 - trzymający psa;

5, 6, 11 - kolczyki; 9 - dźwignia; 10 - zmontowany mechanizm; 12, 16, 21, 27 - podkładki 12,5 / 25x2 mm; 13 - wał; 14 - ciało

mechanizm; 15, 24, 28 - podkładki 13,5 / 20x0,5 mm; 18, 26, 34, 35 - tuleje; 19 - pierścień ustalający; 20 - korek;

25, 29, 36 - zawleczka 3x30 mm; 30 - pies wycieczkowy; 32, 38 - wałek; 40 - spinka do włosów M8x60 mm;

41 - uchwyt; 44 - zawleczka 3,2x20 mm; 45 - podkładka pr.8N; 46 - nakrętka M8; 47 - śruba M8x30

Wyposażenie: szczotka, szmata.

01.13. Upewnij się, że nie ma zacięć w mechanizmie dźwigniowym, dla którego bez rozczłonkowania mechanizmu dźwigniowego z przekładnią lub przekładnią z wyłącznikiem, włącz napęd ręcznie, a następnie cofając dźwignię lub dźwignik ręczny, aby go obrócić wyłączyć, powoli wyłączyć mechanizm. W tym przypadku wał mechanizmu dźwigniowego 13 musi swobodnie obracać się w łożysku, a kolczyki 5, 6, 11 - na osiach; zapadki 4, 30 można łatwo obracać na swoich osiach, a sprężyny 3, 31 zapadek 4, 30 muszą być pewnie zamocowane.

01.14. Sprawdź stan zawleczek i podkładek, upewnij się, że na końcach osi 37 leżących na ramionach zapadki przytrzymującej 4 i na rolce 32 leżącej na ramieniu zapadki rozłączającej nie ma wgnieceń lub stwardnienia na zimno 30 .

01.15. Sprawdź brak zadziorów i siodeł na powierzchniach roboczych zapadek 4, 30.

01.16. Sprawdź wizualnie zużycie części, określ wymaganą ilość demontażu i naprawy mechanizmu napędowego.

01.17. Sprawdzić, oczyścić z kurzu i nasmarować styki pomocnicze 1 (rys. 4) elektromagnesu wyzwalającego, sprawdzić zaciski i stan uszczelki 14.

Rys.4. Elektromagnes wyłączający

Rys.4. Cewka wyłączająca:

1 - zablokuj kontakt; 2 - szpilka do włosów M8x80; 3 - nakrętka M8; 4 - podkładka pr.8N; 5 - podkładka 11/18x1,5 mm; 6 - zapas;

7, 12 - okładka; 8 - obudowa; 9 - cewka; 10 - śruba M4x10; 11 - rękaw; 13 - rdzeń; 14 - uszczelka;

15 - wspornik; 16 - podkładka tekstolitowa; 17, 20 - wiosna; 18 - stały kontakt;

19 - ruchomy kontakt; 21 - zawleczka; 22 - ciąg

Wyposażenie: szczotka, szmata.

01.18. Sprawdź ręcznie działanie rdzeni 1 za pomocą prętów 10 (rys. 5) i 13,6 (patrz rys. 4) elektromagnesu włączającego i wyłączającego. Brak zniekształcenia i zakleszczenia rdzenia prętem sprawdza się poprzez podniesienie rdzenia do górnej pozycji z jednoczesnym jego obrotem o 10-20 ° wokół osi pionowej i późniejszym swobodnym spadkiem do pierwotnego położenia. Sprawdź stan odbojów gumowych 21 (rys. 5) u podstawy elektromagnesu przełączającego.

Rys.5. Napęd elektromagnetyczny PE-11

Rys.5. Napęd elektromagnetyczny PE-11:

1 - rdzeń; 2 - nakrętka M12; 3, 18 - podkładka pr.12N; 4 - spinka do włosów M12x160; 5 - podstawa; 6 - uszczelka;

7 - cewka przełączająca; 8 - obwód magnetyczny; 9 - wiosna; 10 - zapas; 11 - rękaw; 12 - podkładka; 13 - śruba

M6x10; 14 - tuleja; 15 - KSA; 16 - mechanizm przełączający; 17 - śruba M12x35; 19 - rozłączenie

elektromagnes; 20 - rząd kontaktowy KR-10; 21 - gumowy zderzak (uszczelka); 22 - korek; 23 - obudowa

01.19. Usuń kurz, smar i sprawdź styki KBV, KBO do KSA (rys. 6). Zwróć uwagę na stan styków ruchomych i stałych, sprężyn, zacisków, śrub stykowych, drążków i dźwigni.

Rys.6. Montaż styków pomocniczych

Rys.6. Montaż styków pomocniczych:

1, 6 - dźwignie; 2, 4, 7 - ciąg; 3 - kontakt sygnałowy KSA; 5 - zawleczka 2x15 mm; 8 - nakrętka M8;

9 - widelec; 10 - szybkie styki KBV do OBE

Wyposażenie: szczotka, szmata.

Na podstawie wyników oględzin określ ostateczny zakres naprawy napędu.

OPERACJA 02

NAPRAWA MECHANIZMU ZAMYKANIA*

________________

* Rozmontuj napęd tylko wtedy, gdy zostanie wykryta usterka, która zakłóca dalszą normalną pracę. Przy wykonywaniu napraw z częściowym demontażem, w przyszłości technologia naprawy zostanie opisana dla poszczególnych mechanizmów, na które konwencjonalnie podzielony jest napęd.

Węzeł 02. Napęd PE-11

Koszty pracy - 0,5 roboczogodziny

Skład linku: elektryk 4 kategorii - 1 osoba.

02.1. Odkręć i wyjmij oś 37 (patrz Rys. 3) z tulejami 35 i rolką 38. Odepnij i wyjmij oś 7 z podkładkami 12; zdjąć kolczyk 6. Odpiąć pręty 2, 4, 7 (patrz rys. 6) i odłączyć je od dźwigni 6. Wybić śrubę stożkową i zdjąć widelec z wałka napędowego.

Wyposażenie: młotek, szczypce.

02.2. Odkręć korek 20 (patrz rys. 3) i zdejmij pierścień ustalający 19.

Wyposażenie: śrubokręt.

02.3. Wyjąć wał 13 z dźwignią 9 z łożyska.

02.4. Oczyść wyjęte części z brudu i starego smaru. W razie potrzeby spłucz benzyną (bezołowiową).

Wyposażenie: szmaty.

02.5. Zidentyfikuj usterki i dokonaj niezbędnych napraw wału 13, osi 7 i 37, wałka 38, otworów w kolczyku 6 i dźwigni 9.

Wyposażenie: linijka metalowa, mikrometr, suwmiarka, młotek, pilnik, papier ścierny.

02.6. Oczyść łożysko wału 13 z brudu i starego smaru. Upewnij się, że na powierzchniach ciernych nie ma zadziorów ani nacięć. Istniejące zadziory i nacięcia należy oczyścić pilnikiem lub papierem ściernym.

Wyposażenie: pilnik, papier ścierny.

02.7. Napełnij łożysko wału smarem CIATIM-203 (3 części objętościowe) i srebrnym krystalicznym grafitem GOST 5279-61* (1 część objętościowa). Nałóż ten sam smar na powierzchnie cierne.

________________

* Obowiązuje GOST 5279-74. - Zanotuj „KOD”.

02.8. Zmontuj części zgodnie z krokami 5-1, zwracając uwagę na:

- brak zniekształceń;

- zgodność szczegółów z pierwotnym stanowiskiem;

- obecność i przydatność podkładek i zawleczek.

Stosowanie drutu miedzianego na zawleczki jest niedopuszczalne!

02.9. Odłączyć przewody cewki zamykającej 7 (patrz rys. 5) od zacisków w rzędzie styków KR-10.

Wyposażenie: śrubokręt.

02.10. Odkręć nakrętki 2 z kołków 4 i wyjmij elektromagnes.

Wyposażenie: klucz 17x19.

02.11. Usuń kurz i stary smar z wymontowanych części, sprawdź, zwracając uwagę na:

- stan obwodu magnetycznego i podstawy. Pęknięcia należy zaspawać, zardzewiałe miejsca oczyścić i zamalować. Oczyść złącza obwodu magnetycznego i podstawy z farby, lakieru, brudu;

- stan podkładki mosiężnej 12 i jej zamocowanie śrubami 13. Śruby należy dokręcić do oporu i wbić w szczelinę w dwóch miejscach;

Stan powierzchni tulei 14. Ostrożnie usunąć zadziory i nacięcia pilnikiem lub papierem ściernym;

- stan rękawa 11. Wyrównaj wgniecenia, wyeliminuj eliptyczność;

- stan powierzchni rdzenia 1. Usunąć rdzę, pomalować pilnikiem, papierem ściernym. Przetrzyj rdzeń szmatką nasączoną benzyną i nasmaruj cienką warstwą smaru CIATIM-203;

- stan gumowych podkładek 21 w dolnej części podstawy i ich zamocowanie. Gumowe podkładki należy przymocować do podstawy za pomocą metalowych pasków i dwóch wkrętów wkręcanych w otwory w podstawie. Wysokość gumowych uszczelek z metalowymi paskami powinna zapewniać odległość między mosiężną podkładką a górnym końcem rdzenia równą 81 mm.

Wyposażenie: szmaty, szczotka, pilnik, papier ścierny.

02.12. Zidentyfikuj wady i dokonaj niezbędnej naprawy pręta 10 i sprężyny 9 zgodnie z Załącznikiem 8 (punkty 7 i 8).

Pręt 10 jest wkręcony w rdzeń i zablokowany. W razie potrzeby długość pręta można regulować, wkręcając go lub wykręcając z korpusu rdzenia.

Wyposażenie: szczypce, pilnik, śrubokręt.

02.13. Sprawdź rezystancję cewki przełączającej, która powinna wynosić 3,096-4,101 omów przy 220 V = i 0,874-1,028 omów przy 110 V =.

Olinowanie: most MMV.

02.14. Sprawdzić rezystancję izolacji cewki zamykającej i przewodów zasilających za pomocą miernika (rezystancja musi wynosić co najmniej 1 MΩ).

Wyposażenie: megaomomierz 1000 V.

02.15. Zamontuj elektromagnes przełączający zgodnie z przejściami 10-9, zwracając uwagę na ciasne dopasowanie na połączeniach części układu magnetycznego.

OPERACJA 03

NAPRAWA MECHANIZMU ODŁĄCZAJĄCEGO

Węzeł 02. Napęd PE-11

Koszty pracy - 0,8 roboczogodziny

Skład linku: elektryk 4 kategorii - 1 osoba.

03.1. Odepnij i wyjmij oś 43 (patrz Rys. 3), zwalniając rolkę 32 z podkładkami 27.

Wyposażenie: szczypce.

03.2. Odepnij i wyjmij oś 39, zwalniając zapadkę 30 za pomocą sprężyny 31, podkładek 28 i ręcznej dźwigni zwalniającej 41.

Należy zachować ostrożność, ponieważ sprężyna jest wstępnie ściśnięta!

03.3. Aby usunąć usunięte detale z brudu i starego smaru, w razie potrzeby zmyć benzynę.

Wyposażenie: szmaty.

03.4. Zidentyfikuj wady i dokonaj niezbędnej naprawy osi 39, 43, wałka 32, zapadki 30, sprężyny 31 i otworów w kolczyku 11.

Wyposażenie: skóra, metalowa linijka, mikrometr, suwmiarka, młotek, szczypce okrągłe, pilnik.

03.5. Nałóż cienką warstwę smaru CIATIM-203 na punkty tarcia.

03.6. Zmontuj części w odwrotnej kolejności.

Pozycja zapadki wyzwalającej nie jest regulowana i przyjmuje pozycję roboczą pod wpływem sprężyny zamontowanej na osi.

Szczelina w procesie sprzęgania między występem zapadki wyzwalającej 30 a rolką 32 jest regulowana przez śrubę ograniczającą 47.

03.7. Odłączyć zaciski cewki odłączającej 9 (patrz rys. 4) oraz obwód styków pomocniczych 1 od zacisków w rzędzie styków KR-10 (20, patrz rys. 5).

Wyposażenie: śrubokręt.

03.8. Odkręcić nakrętki 3 (patrz rys. 4) od kołków 2, odłączyć i odsunąć KP-10, wyjąć elektromagnes.

Wyposażenie: klucz 12x14.

03.9. Wyjmij zawleczkę 21 i wyjmij rdzeń 13 z tulei 11, zwalniając podkładki tekstolitowe 16, sprężyny 17 i 20, ruchomy styk 19.

Wyposażenie: szczypce.

03.10. Usuń kurz i stary smar z wymontowanych części, sprawdź, zwracając uwagę na:

- stan pokryw 7 i 12, obudowy 8 i wspornika 15, styków stałych 18 i ruchomych 19. Oczyść zardzewiałe i utlenione części. Oczyść połączenia obudowy i osłon z farby, lakieru, brudu.

Wyeliminuj uszkodzenia mechaniczne, wymień części nie nadające się do użytku;

- stan rękawa 11.

Wyrównaj wgniecenia, wyeliminuj utlenianie. Usuń brud i zaschnięty tłuszcz myjąc benzyną, wytrzyj do sucha;

- stan powierzchni rdzenia 13 i ciągu 22.

Usuń rdzę, farbę, nacięcia i zadziory pilnikiem, papierem ściernym. Wytrzyj rdzeń i pręt szmatką nasączoną benzyną. Sprawdź niezawodność pręta blokującego 22 za pomocą śruby 10;

- stan podkładki filcowej 14, podkładek tekstolitowych 16.

Podkładki nie powinny mieć pęknięć, pęknięć i odprysków.

Wymień uszkodzone podkładki.

Wymień podkładkę filcową, jeśli straci swój kształt i elastyczność. Przyklej nową uszczelkę do wspornika 15 za pomocą kleju bakelitowego.

Wyposażenie: pilnik, papier ścierny, szczotka i szmaty.

03.11. Zidentyfikuj wady i dokonaj niezbędnych napraw trzpienia 6, sprężyn 17 i 20 zgodnie z Załącznikiem 7.

Wyposażenie: szczypce, śrubokręt, pilnik.

03.12. Sprawdź rezystancję cewki wyzwalającej, która powinna wynosić 80,96/95,04 omów przy 110/220 V.

Olinowanie: most MMV.

03.13. Sprawdzić rezystancję izolacji cewki otwierającej i przewodów zasilających, która musi wynosić co najmniej 1 MΩ, za pomocą miernika o napięciu 1000 V.

03.14. Nasmaruj części metalowe, w tym rdzeń, cienką warstwą smaru CIATIM-203.

03.15. Złóż elektromagnes w odwrotnej kolejności i sprawdź:

a) pełny skok rdzenia, który powinien wynosić 18-20 mm.

Skok rdzenia regulowany jest poprzez zmianę grubości podkładki filcowej 14 lub podkładki 5.

Wyposażenie: linijka metalowa;

b) długość pręta 6, która powinna wynosić 38 mm.

Dozwolone jest ustawienie końcowej długości pręta podczas regulacji granic elektromagnesu;

c) pełny skok styku pomocniczego (18,5 mm) oraz szczelinę między czołem sprężyny 20 a stykiem ruchomym 19, która powinna wynosić 2-3 mm. Regulacja jest dokonywana przez zmianę grubości podkładki pod zawleczką 21 lub przez wkręcanie lub wykręcanie pręta 22 z korpusu rdzenia. Po wyregulowaniu skoku styku pomocniczego za pomocą pręta, przewiercić pręt pod śrubą 10 w celu wkręcenia go w rdzeń.

Wyposażenie: śrubokręt.

OPERACJA 04

NAPRAWA MECHANIZMU BLOKUJĄCEGO

Węzeł 02. Napęd PE-11

Koszty pracy - 0,4 roboczogodziny

Skład linku: elektryk 4 kategorii - 1 osoba.

04.1. Odepnij i wyjmij oś 1 (patrz rys. 3), jednocześnie zwalniając zapadkę 4 ze sprężyną 3 i podkładkami 15; 16. Uważaj, ponieważ sprężyna jest wstępnie ściśnięta!

Wyposażenie: szczypce.

04.2. Odepnij i wyjmij oś 37, zwalniając rolkę 38 z tuleją 35.

Wyposażenie: szmaty.

04.3. Oczyść wyjęte części z brudu i starego smaru. W razie potrzeby spłucz benzyną.

04.4. Zidentyfikuj wady i dokonaj niezbędnych napraw osi 37, wałka 38, otworów w kolczykach 5 i 6, zapadkach ustalających 4 i sprężynie 3 zgodnie z Załącznikiem 7.

Wyposażenie: skóra, plastelina, młotek, metalowa linijka, mikrometr, suwmiarka, pilnik.

04.5. Nałóż cienką warstwę smaru CIATIM-203 na jednostki cierne.

04.6. Zmontuj części w odwrotnej kolejności.

Uwagi: 1. Położenie zapadki nie jest regulowane, przyjmuje pozycję roboczą pod wpływem sprężyny zamontowanej na osi. 2. Położenie ogranicznika (oś 37) zapadki blokującej nie jest regulowane.

OPERACJA 05

MECHANIZM BEZPŁATNEJ NAPRAWY

Węzeł 02. Napęd PE-11

Koszty pracy - 0,4 roboczogodziny

Skład linku: elektryk 4 kategorii - 1 osoba.

05.1. Odepnij i wyjmij oś 42 (rys. 3) z tulejami 26, 34, sprężyną 33, podkładkami 24 i oś 37 z tulejami 35 i rolką 38, zwalniając jednocześnie mechanizm swobodnego odłączania składający się z szekli 5 i 11 połączonych osią 23.

Uważaj, ponieważ sprężyna jest wstępnie ściśnięta!

Wyposażenie: szczypce.

05.2. Odepnij i wyjmij oś 23 z podkładkami 21.

05.3. Oczyść wyjęte części z brudu i starego smaru. W razie potrzeby spłucz benzyną.

Wyposażenie: szmaty.

05.4. Zidentyfikuj wady i dokonaj niezbędnej naprawy osi 23, 37, 42 otworów w kolczykach 5, 11 i sprężynie 33 zgodnie z załącznikiem 7.

Wyposażenie: linijka metalowa, mikrometr, suwmiarka, młotek.

05.5. Sprawdź stan śruby ograniczającej 47 z nakrętką 46 i podkładką 45.

Śruba nie może mieć zniekształceń na długości, uszkodzeń powierzchni roboczej łba i części gwintowanej.

Wymień wadliwą śrubę i nakrętkę.

05.6. Nałóż cienką warstwę smaru CIATIM-203 na punkty tarcia.

05.7. Złóż części.

OPERACJA 06

REWIZJA MONTAŻU, KTÓRA NIE ZOSTAŁA DEMONTOWANA

Węzeł 02. Napęd PE-11

Koszty pracy - 0,5 roboczogodziny

Skład linku: elektryk 4 kategorii - 1 osoba.

06.1. Usuń stary smar z jednostek ciernych. W razie potrzeby zwilż szmatkę benzyną.

06.2. Sprawdź i dokręć poluzowane połączenia śrub napędowych.

Wyposażenie: klucz 12x14, 17x19, śrubokręt.

06.3. Sprawdź prawidłowe położenie i zamocowanie części mechanizmów napędowych.

06.4. Nałóż cienką warstwę smaru CIATIM-203 na jednostki cierne.

06.5. Sprawdź działanie i regulację napędu i styków pomocniczych.

06.6. Wyjąć komory łukowe ze stycznika przełączającego 11 (patrz rys. 2) i sprawdzić:

- czystość styków, symetria położenia styków ruchomych w stosunku do stałych;

- niezawodność styków zaciskowych, swobodny ruch zwory i jej dopasowanie do rdzenia;

- sztywność sprężyny i niezawodność mocowania stycznika i wszystkich połączeń z nim;

- stan cewki stycznika.

Jeśli uzwojenie lub zaciski są uszkodzone, wymień cewkę.

Wyposażenie: pilnik, papier ścierny.

06.7. Załóż komory łukowe, upewnij się, że nie ma zakleszczonych styków.

06.8. Wyeliminuj wykryte defekty w obwodach mocy i wtórnych obwodach przełączających.

06.9. Wyeliminuj defekty w szafce napędu i pomaluj ją.

OPERACJA 07

REGULACJA NAPĘDU

Węzeł 02. Napęd PE-11

Koszty pracy - 0,8 roboczogodziny

Skład linku: elektryk 4 kategorii - 1 osoba.

07.1. W pozycji jazdy „Wył.” wyregulować szczelinę między rolką 32 a występem zapadki wyzwalającej 30 za pomocą śruby 47 (patrz Rys. 3).

Wyposażenie: klucz 12x14.