Technologie kompozytowe. Nowoczesne technologie wymagające intensywnej nauki. Technologia Kompozytów - Sekcja Technologii Materiałów

Przeczytaj także

Technologia rakietowa, lotnictwo, inżynieria lotnicza, energetyka jądrowa, inżynieria chemiczna, motoryzacja, przemysł stoczniowy, elektronika i wiele innych branż wymaga materiałów o wysokiej wytrzymałości, odporności na ciepło, żaroodporności i odporności na ciepło (dobra odporność na propagację pęknięć), niskiej gęstości, regulowanych w szerokim zakresie wskaźników przewodności cieplnej i elektrycznej, specjalnych właściwości optycznych i magnetycznych itp. Wiele istniejących materiałów przemysłowych nie może już dłużej! spełnić te prośby.

Materiał o kompleksie takich cech można uzyskać tylko t podstawa kompozycji. Materiały kompozytowe (CM) to materiały składające się z dwóch lub więcej składników (składników wzmacniających i wiążącej je matrycy) i posiadające specyficzne właściwości, które różnią się od ogólnych właściwości tych składników.

Jeżeli jeden ze składników CM jest ciągły w całej objętości, a drugi jest nieciągły, rozłączony w objętości kompozycji, to pierwszy składnik nazywamy matrycą, a drugi wzmocnieniem lub elementem wzmacniającym. Elementami wzmacniającymi mogą być różne włókna, proszki, mikrokulki, kryształy i „wąsy” z materiałów organicznych, nieorganicznych, metalowych lub ceramicznych. Jako herbata matrycowa

stosuje się syntetyczne substancje wielkocząsteczkowe o różnym składzie chemicznym.

Sama natura była pierwszym twórcą materiałów kompozytowych. Na przykład drewno jest kompozycją składającą się z wiązek włókien celulozowych o wysokiej wytrzymałości o przekroju rurowym, połączonych ze sobą matrycą materii organicznej (ligniny), która nadaje drewnu sztywność poprzeczną.

Składniki kompozytów nie mogą się rozpuszczać ani w inny sposób absorbować. Muszą mieć dobrą przyczepność i być wzajemnie kompatybilne. Właściwości CM nie mogą być określone wyłącznie przez właściwości komponentów, bez uwzględnienia ich interakcji. Każdy składnik ma określoną funkcję i wpływa na właściwości kompozytu. Rozważ wymagania dotyczące wypełniaczy wzmacniających, na przykład dla włókien.

Nitkowaty kształt elementów wzmacniających ma zarówno stronę pozytywną, jak i negatywną. Zaletą włókien jest wysoka wytrzymałość oraz możliwość tworzenia zbrojenia tylko w kierunku, w którym jest to wymagane konstrukcyjnie. Wadą tego kształtu jest to, że włókna są w stanie przenosić obciążenie tylko w kierunku swojej osi, natomiast w kierunku prostopadłym nie dochodzi do wzmocnienia, aw niektórych przypadkach może nawet wystąpić zmiękczenie.

Włókna stosowane jako wypełniacze wzmacniające muszą mieć następujące właściwości: wysoka temperatura topnienia, niska gęstość, wysoka wytrzymałość w całym zakresie temperatur roboczych, brak toksyczności podczas wytwarzania i eksploatacji.

Stosowane są głównie trzy rodzaje wypełniaczy: wiskery, drut metalowy i nieorganiczne włókna polikrystaliczne.

Wąsy są uważane za obiecujący materiał do wzmacniania matryc wykonanych z metali, polimerów i ceramiki. Ultrawysoka wytrzymałość w szerokim zakresie temperatur przy niskiej gęstości, obojętność chemiczna w stosunku do wielu materiałów osnowy. realam, wysoka żaroodporność i odporność na korozję wiskerów tlenków aluminium i magnezu, węglik krzemu czynią je niezbędnymi elementami wzmacniającymi. Niestety nadal istnieje wiele trudności w ich praktycznym zastosowaniu. Niezbędne jest rozwiązanie problemów ich otrzymywania na skalę przemysłową, doboru odpowiednich wiskerów, orientowania ich w osnowie oraz sposobów tworzenia kompozycji z wiskersami.

Drut metalowy wykonany ze stali, wolframu, molibdenu i innych metali jest mniej obiecujący niż „wąsy” ze względu na dużą gęstość i niższą wytrzymałość. Ma jednak stosunkowo niski koszt i jest szeroko stosowany jako wzmocnienie, zwłaszcza w przypadku materiałów kompozytowych na bazie metalu.

Polikrystaliczne włókna nieorganiczne produkowane są w dużych ilościach. Wadą tych włókien jest ich bardzo duża podatność na uszkodzenia mechaniczne. Niska gęstość, wysoka wytrzymałość i odporność chemiczna węgla, boru, szkła, węglika krzemu. kwarc i inne włókna pozwalają na ich szerokie zastosowanie do wzmacniania tworzyw sztucznych,

Włókna węglowe należą do najbardziej obiecujących elementów wzmacniających. Charakteryzują się niską gęstością (1430 - 1830 kg/m3), wysoką wytrzymałością (3,5 GPa) i modułem sprężystości (250 - 400 GPa).

Ogólnie włókna węglowe dzielą się na dwa główne typy: włókna o wysokiej wytrzymałości i włókna o wysokiej sprężystości. W produkcji produkowane są głównie włókna o wysokiej wytrzymałości. Wytrzymałość tych włókien na początkowym etapie rozwoju wynosiła 2,5 GPa. Poprzez udoskonalenie technologii (obróbka wstępna, opóźnienie włókien, karbonizacja i wykończenie) zwiększono wytrzymałość np. dla materiału konwencjonalnego do 3,5 GPa.

Przeprowadzone badania wykazały, że wraz ze wzrostem wytrzymałości włókien wytrzymałość materiału kompozytowego z reguły rośnie liniowo. , : ;.,

Zazwyczaj włókna węglowe o wysokiej wytrzymałości uzyskuje się w temperaturze karbonizacji 1000-1500°C, mają one moduł sprężystości 2250-2350 S/mm2. W 2000 - 3000°C dzięki procesowi grafityzacji można uzyskać włókna o wyższym module sprężystości.

Do niedawna do produkcji materiałów termoizolacyjnych używano włókien węglowych i wykonanych z nich tkanin. Jednak poprawa. Technologia kąpieli do otrzymywania cienkich włókien łączących wysoką wytrzymałość i sztywność z innymi specjalnymi właściwościami (odporność cieplna, przewodność elektryczna itp.) umożliwiła wytworzenie metali i tworzyw sztucznych wzmocnionych włóknami węglowymi, które charakteryzują się niską sztywnością i dużą wytrzymałością. Takie kompozycje są coraz częściej stosowane w technologii kosmicznej, rakietowej i lotniczej. Najczęściej stosowanymi włóknami węglowymi są wiskoza i poliakrylonitryl.

W zależności od zawartości węgla włókna węglowe dzielą się na trzy grupy:

karbonizowany (nie więcej niż 95% wag. C); - węgiel (91-98% wag. C);

grafit (ponad 98% wag. C).

Sztywne włókno węglowe uzyskuje się, gdy proces technologiczny jest zaprojektowany w taki sposób, aby maksymalna liczba warstw bazowych była równoległa do osi włókna. Aby zwiększyć wytrzymałość włókien węglowych, konieczne jest zmniejszenie rozmiarów krystalitów, które mają doskonalszą strukturę. Jako metody technologiczne, które nadają włóknom węglowym dodatkową sztywność i wytrzymałość, są one stapiane z borem poprzez dyfuzję z fazy gazowej, napromienianie włókien neutronami w reaktorze jądrowym, wprowadzanie do nich boraksu przed pirolizą, a także rozciąganie w procesach utleniania i grafityzacji.

Jeśli w cienkich włóknach występują mikrodefekty powodujące lokalne koncentracje naprężeń, to wytrzymałość włókien węglowych spada. Wadliwość włókien powoduje liniową zależność ich wytrzymałości od długości: wraz ze wzrostem długości wytrzymałość znacznie spada, a moduł sprężystości nieznacznie wzrasta. W zależności od poziomu właściwości mechanicznych włókna węglowe dzielą się na trzy grupy: niskie, średnie, wysokie (tabela 1.5)

Tablica 1.5 Właściwości mechaniczne włókien węglowych

Grupa Gęstość Wytrzymałość Moduł sprężystości

y, g/cm3 a, GPa E, GPa

Niski 18 14 42

Średni 18 14 175

Wysoki 18 25 420

Wady włókien węglowych obejmują ich tendencję do utleniania się w powietrzu, aktywność chemiczną podczas interakcji z matrycami metalowymi oraz stosunkowo słabą adhezję do matryc polimerowych.

Obróbka powierzchniowa włókien jest ważnym procesem pod względem zwiększania ich przyczepności do matrycy. Zwykle przeprowadza się obróbkę powierzchniową włókien węglowych poprzez ich utlenianie w fazie gazowej.

Obecność w nich metali i innych substancji nieorganicznych wpływa na właściwości włókien węglowych. W szczególności zawartość metali alkalicznych takich jak sód i potas ma negatywny wpływ na odporność na utlenianie po podgrzaniu, a fosfor i bor mają pozytywny wpływ.

Wszystkie materiały kompozytowe dzielą się na izotropowe i anizotropowe. Materiały izotropowe to materiały, które mają te same właściwości we wszystkich kierunkach, podczas gdy materiały anizotropowe są różne.

Elementy wzmacniające mogą mieć w przybliżeniu równopodstawowy kształt lub być krótkimi (dyskretnymi) cząstkami w kształcie igieł losowo zorientowanych w przestrzeni. Jako takie cząstki zwykle stosuje się segmenty włókien lub „wąsy”. W tym przypadku QM okazują się quasi-izotropowe, tj. anizotropowy w mikroobjętościach, ale izotropowy w objętości całego produktu.

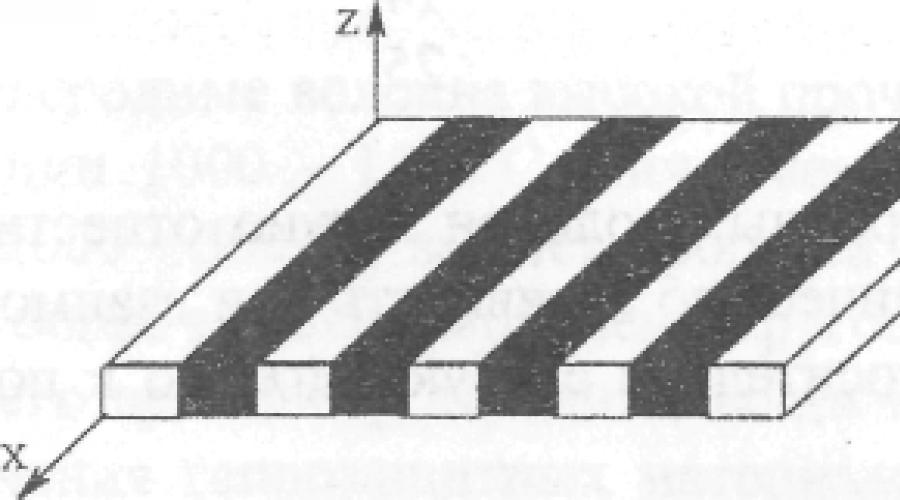

CMy anizotropowe obejmują materiały, których włókna są zorientowane w określonych kierunkach - jednokierunkowe, warstwowe i wzmocnione trójwymiarowo. Obrazy anizotropowych CM przedstawiono na ryc. 1,24, 1,25.

Ryż. 1.24. Schematyczne przedstawienie struktury CM przez poprzeczne układanie włókien

z podłużnym

Ryż. 1,25. Schematyczne przedstawienie struktury jednokierunkowego CM (obszary czarne - włókna; białe - matryca)

Anizotropia technologiczna występuje podczas odkształcania plastycznego materiałów izotropowych (metali). Anizotropia fizyczna jest charakterystyczna dla kryształów w związku z cechami strukturalnymi ich sieci krystalicznej.

W inżynierii zwykle stosuje się anizotropowe CM o określonej symetrii właściwości.

Równie ważną rolę we wzmocnionych kompozycjach odgrywa osnowa, która nadaje produktowi kształt i sprawia, że materiał jest monolityczny. Łącząc wiele włókien w jedną całość, matryca powinna umożliwiać kompozycji dostrzeganie różnego rodzaju obciążeń zewnętrznych – rozciągania, ściskania, zginania, ścinania itp. Jednocześnie uczestniczy w tworzeniu nośności kompozycji , zapewniający przeniesienie sił na włókna. Dzięki plastyczności osnowy siły z włókien zniszczonych lub dyskretnych (krótkich) przenoszą się na sąsiednie włókna, a koncentracja naprężeń przy różnego rodzaju defektach maleje. Matryca pełni również rolę powłoki ochronnej, która chroni włókna przed uszkodzeniami mechanicznymi i utlenianiem. Ponadto osnowa musi zapewniać wytrzymałość i sztywność układu pod działaniem obciążenia rozciągającego lub ściskającego w kierunku prostopadłym do elementów wzmacniających. Jeżeli obciążenie rozciągające jest skierowane wzdłuż osi włókien równoległych do siebie, to w celu uzyskania efektu wzmocnienia ostateczne wydłużenie względne osnowy musi być co najmniej równe wydłużeniu względnemu włókien. Jeśli obciążenie jest prostopadłe do osi włókien, to nie wystarczy. W tym przypadku obciążenie na włókna przenoszone jest tylko przez osnowę, a im większa koncentracja włókien i stosunek modułów sprężystości materiałów włókna do osnowy, tym większe powinno być ostateczne odkształcenie osnowy . Prace ewaluacyjne przeprowadzone na modelach sprężystych wykazały, że do zapewnienia solidności CM pod obciążeniem poprzecznym potrzebne są macierze, których wydłużenie względne jest kilkakrotnie wyższe niż średnie odkształcenie włókien.

Dążenie do uzyskania maksymalnej wytrzymałości kompozycji powoduje wzrost udziału objętościowego włókien. Jeśli jednak wydłużenie względne osnowy jest niewielkie, to przy dużych wartościach tego ułamka, solidność CM może zostać zerwana nawet przy niewielkich obciążeniach: pojawią się rozwarstwienia i pęknięcia. Okazało się, że im bardziej plastyczna jest osnowa, tym mniejsza jest dopuszczalna grubość międzywarstwy osnowy między włóknami i tym więcej włókien można wprowadzić do CM.

W zależności od materiału osnowy, wszystkie CM można podzielić na trzy grupy: kompozycje z osnową metalową – metalowymi materiałami kompozytowymi (MCM), z polimerem – polimerowymi materiałami kompozytowymi (PCM) oraz z ceramiką – ceramicznymi materiałami kompozytowymi (CMC). Polimerowe CM są zwykle nazywane zgodnie z materiałem włókien wzmacniających: wzmocnione włóknami szklanymi nazywane są włóknem szklanym (włóknem szklanym), metalem - metal-plastik (metal-włókna), organicznym - organoplastycznym (organo-fiber), borowo-borowym tworzywem sztucznym ( włókna borowe), węgiel - włókno węglowe (włókno węglowe) itp.

W przypadku CM metalowych i ceramicznych nie ma jasno ustalonych zasad nazewnictwa. Częściej niż inne, najpierw zapisywany jest materiał matrycy, a następnie materiał włóknisty. Na przykład oznaczenie „miedź-wolfram” (Cu-W) odnosi się do CM z osnową miedzianą i włóknami wolframowymi. Ale w literaturze czasami najpierw wskazuje się materiał włóknisty, a następnie osnowę.

Polimerowe materiały kompozytowe są najczęściej stosowane w porównaniu z innymi ze względu na łatwość produkcji, możliwości produkcyjne, niski koszt, niską gęstość. Ich główną wadą jest ograniczony zakres temperatur pracy. Nowoczesne spoiwa polimerowe (matryce) zapewniają działanie wyrobów w temperaturach nieprzekraczających 300 - 400°C.

Ze względu na zachowanie podczas ogrzewania i chłodzenia spoiwa polimerowe dzieli się zwykle na termoplastyczne i termoutwardzalne. Właściwości termoplastycznych spoiw polimerowych umożliwiają uzyskiwanie z nich produktów metodą wtrysku, wytłaczania, natryskiwania oraz szerokie zastosowanie w ich produkcji zautomatyzowanych urządzeń. Makrocząsteczki polimerów termoplastycznych mają budowę liniową i są otrzymywane z monomerów posiadających dwie grupy funkcyjne, które są połączone ze sobą silnymi wiązaniami kowalencyjnymi. Łańcuchy makromolekularne są połączone słabymi siłami van der Waalsa.

Oligomery termoutwardzalne pod wpływem ciepła, utwardzaczy, katalizatorów przechodzą w stan stały (utwardzany). Ten proces jest nieodwracalny. Oligomery łatwo rozpuszczają się w niektórych rozpuszczalnikach (alkohol, aceton itp.), ale po utwardzeniu nie są już rozpuszczalne. Żywice termoutwardzalne są wykonane z monomerów zawierających więcej niż dwie grupy funkcyjne. Podczas utwardzania monomery rosną w trzech kierunkach, tworząc makrocząsteczki o strukturze sieciowej, której wszystkie elementy strukturalne są połączone ze sobą silnymi wiązaniami kowalencyjnymi.

Głównym składnikiem spoiwa polimerowego jest żywica. Temperatura mięknienia, rozpuszczalność, lepkość i końcowe właściwości spoiwa zależą od jego charakteru, reaktywności, masy cząsteczkowej i struktury cząsteczkowej. Oprócz żywicy w skład spoiwa mogą wchodzić: katalizatory lub inicjatory, które są wprowadzane do żywic w niewielkich ilościach w celu przyspieszenia ich utwardzania; plastyfikatory, które nadają polimerowi margines plastyczności i elastyczności; barwniki, które barwią materiał w pożądanym kolorze; stabilizatory zapobiegające rozpadowi polimerów pod wpływem promieniowania świetlnego i podwyższonych temperatur.

Jako spoiwo do konstrukcyjnego PCM, pracujące pod/obciążenia, w większości przypadków stosuje się żywice termoutwardzalne. Do produkcji strukturalnych PCM najszerzej stosowane są żywice epoksydowe, poliestrowe, fenolowe, krzemoorganiczne i poliimidowe.

Żywice epoksydowe stanowią 90% żywic używanych jako* spoiwa dla nowych PCM. Żywice epoksydowe można utwardzać, w zależności od rodzaju utwardzacza i jego ilości, zarówno w temperaturze pokojowej, jak i podwyższonej. W pierwszym przypadku mówi się o żywicach utwardzanych na zimno, w drugim o żywicach utwardzanych na gorąco.

Żywice epoksydowe znane są ze swojej wszechstronności. Charakteryzują się niskim skurczem, dobrą przyczepnością do różnych wypełniaczy, wysokimi właściwościami mechanicznymi, niską nasiąkliwością wilgoci, umożliwiają obróbkę w temperaturze pokojowej i różnią się w szerokim zakresie czasu trwania i temperatury utwardzania. Można do nich dodawać rozpuszczalniki, modyfikatory i plastyfikatory, aby zmienić lepkość nieutwardzonego polimeru, odporność chemiczną i plastyczność. Podczas ich obróbki cieplnej nie dochodzi do emisji lotnych produktów reakcji. Są nieco droższe niż żywice poliestrowe i fenolowe, ale równoważą to ich lepsze właściwości technologiczne i eksploatacyjne.

Zazwyczaj CM oparte na żywicach epoksydowych są używane do temperatury 150°C. W ostatnich latach opracowano nowe, bardziej żaroodporne żywice epoksydowe, które pozwalają na ich stosowanie w GFM pracującym w temperaturze 200°C i wyższej.

Bardzo ważną cechą żywic epoksydowych z technologicznego punktu widzenia jest ich zdolność do długotrwałego pozostawania w stanie półutwardzonym, co umożliwia produkcję tkanin, taśm i kabli wstępnie impregnowanych i częściowo utwardzonych („prepregi” ) na ich podstawie, a następnie pozyskiwać produkty.

Żywice poliestrowe to produkty polikondensacji nienasyconych kwasów dikarboksylowych (głównie maleinowego i metakrylowego) z alkoholami wielowodorotlenowymi lub nienasyconymi (glikol dietylenowy, glikol trietylenowy itp.). W wyniku polimeryzacji powstaje stały nierozpuszczalny polimer o trójwymiarowej strukturze. Spoiwa poliestrowe zostały opracowane znacznie wcześniej niż spoiwa epoksydowe i na ich podstawie powstały pierwsze strukturalne CM.

Głównymi zaletami spoiw poliestrowych są ich niski koszt i łatwość obsługi. Są jednak mniej wytrzymałe, mają gorszą przyczepność do większości włókien, są bardziej kruche, bardziej kurczą się podczas utwardzania i mają krótszą żywotność niż żywice epoksydowe.

Żywice fenolowe otrzymuje się przez polikondensację fenoli (hydroksybenzenu, krezolu, rezorcynolu itp.) z aldehydami (furfural, formaldehyd itp.). Żywice te mają ciemny kolor i mają zwiększoną odporność na wysokie temperatury w porównaniu z wcześniej omawianymi spoiwami.

Podczas utwardzania żywice fenolowe przechodzą trzy etapy:

„A” - tworzenie rezolu - produktu początkowej kondensacji, który nie ma wiązań poprzecznych i może rozpuszczać się w alkoholu, acetonie i innych rozpuszczalnikach;

"B" - tworzenie rezitolu - produktu, w którym rozpoczęło się tworzenie wiązań poprzecznych. Resitol zachowuje się jak żywica termoplastyczna - mięknie po podgrzaniu, a w temperaturze pokojowej staje się twardy i kruchy;

"C" - otrzymanie resztki - w pełni utwardzony produkt termoutwardzalny (nierozpuszczalny i nietopliwy).

Na etapie resitolu, kiedy większość substancji lotnych została już usunięta, prepregi są wytwarzane z żywic fenolowych. Żywice fenolowe same w sobie są bardzo kruche.

Ich wady to toksyczność i konieczność stosowania wysokich ciśnień podczas utwardzania. KM na bazie żywic fenolowych to materiały przeznaczone do pracy w wysokich temperaturach, ta! jak są w stanie wytrzymać przez długi czas temperatury ds 315 ° C, a przez krótki czas - powyżej 3000 ° C.

Żywice silikonowe lub silikonowe to syntetyczne związki co6oi zawierające wraz z grupami organicznymi! krzem i tlen, które wchodzą w skład głównego łańcucha w postaci ogniw

KM - na ich bazie zachowują swoje właściwości w temperaturach powyżej 260°C, wyróżniają się odpornością na korozję, łukiem i iskrą oraz podwyższoną przewodnością cieplną. Jednak w temperaturze pokojowej właściwości KM n; na bazie żywic silikonowych jest niższa niż na bazie żywic epoksydowych, poliestrowych i fenolowych. Są też droższe. Na bazie żywic krzemoorganicznych otrzymywane są CM, które wykorzystywane są do budowy owiewek) silników samolotów, rakiet i innych produktów pracujących w wysokich temperaturach.

Żywice poliimidowe wyróżniają się wysokimi wskaźnikami stabilności termicznej i termicznej oraz odporności na promieniowanie. Oparte na nich CM są zdolne do długotrwałej pracy w temperaturach powyżej 300°С. W końcowym etapie tworzenia żywice poliimidowe tracą swoją plastyczność i rozpuszczalność] są przekształcane w policykliczne polimery sieciowe. Wiążą się z nimi perspektywy powstania wysokotemperaturowych CM. Istniejące wady: żywice poliimidowe - konieczność stosowania wysokich temperatur i ciśnień podczas ich utwardzania.

Technologia wytwarzania produktów z PCM obejmuje następujące główne etapy:

1. Wstępna obróbka powierzchni UV w celu polepszenia jego zwilżalności roztworami lub stopionymi spoiwami.

Włókna węglowe są dostarczane konsumentowi pokryte smarem, który jest wymagany jako środek pomocniczy w przetwórstwie. Usunięcie smaru z powierzchni włókien (odklejanie) jest czynnością niezbędną vrx syayazlyutim. W przypadku tego węglowodoru przepuszcza się go przez benzynę, roztwory kwasu oleinowego (2% wag.), trietanoloaminę (1% wag.) lub inne rozpuszczalniki. Smar można również usunąć przez kalcynację węglowodoru w temperaturze 200 - 450°C. Dobry efekt daje mycie w wodzie z użyciem ultradźwięków. Po odklejeniu niektóre rodzaje włókien silnie adsorbują wilgoć, co osłabia przyczepność spoiwa do nich i obniża charakterystykę działania PCM jako całości. Nanoszenie na powierzchnię powłok hydrofobowych (odpychających wodę), które zwiększają siłę wiązania między włóknami a spoiwem i zmniejszają absorpcję wody PCM, nazywa się etapem zaklejania. Opatrunki utrwala się przez podgrzanie włókien do temperatury 80-150°C przez 20-60 minut. W przypadku, gdy włókna docierają na szpulki nienadające się do nawijania lub impregnacji, układa się je na jednokierunkowym pasie tzw. rowingu, zapewniając równomierne naprężenie. Ta operacja nazywa się wypaczeniem.

2. Przygotowanie spoiwa.

Oprócz głównego składnika (żywicy), w zależności od jej charakteru, do spoiwa dodawane są różne ilości utwardzaczy, katalizatorów, plastyfikatorów i pigmentów. Stosowane są następujące rozpuszczalniki: aceton, benzen, toluen, dichloroetan, czterochlorek węgla. Oczywiście, pracując z nimi, musisz przestrzegać odpowiednich wymagań bezpieczeństwa.

Rozcieńczalniki przyczyniają się do uzyskania wymaganej lepkości technologicznej spoiwa i pozostają w nim po utwardzeniu. Rozcieńczalniki pełnią jednocześnie rolę plastyfikatora, zwiększając plastyczność utwardzonych spoiw. Na przykład, żywice epoksydowe o niskiej lepkości z glikolem dietylenowym, glikol trietylenowy są stosowane jako rozcieńczalnik do żywic epoksydowych o wysokiej lepkości. Mieszanina wszystkich składników tworzących spoiwo nazywana jest mieszanką.

Ważną cechą technologiczną spoiwa jest jego żywotność (żywotność) - zdolność do utrzymania lepkości technologicznej przez określony czas (od kilku minut do kilku dni) w określonych granicach. Z biegiem czasu rozpuszczalniki odparowują ze spoiwa, co zwiększa lepkość związku i pogarsza jego właściwości impregnacyjne. Jeśli rozpuszczalnik odparowuje powoli, to związek ma wysoką żywotność, ale czas schnięcia produktów znacznie się wydłuża. Może się nawet zdarzyć, że czas całkowitego usunięcia rozpuszczalnika przekroczy czas utwardzania spoiwa. W takim przypadku w utwardzonym polimerze będzie wiele porów i pęcherzyków gazu. Stosowanie lotnych rozpuszczalników znacznie zmniejsza żywotność spoiwa, co również jest niepożądane. Na przykład w przypadku żywic epoksydowych zalecany jest średniolotny rozpuszczalnik toluen lub jego roztwór w alkoholu etylowym.

Podczas transportu i przechowywania spoiwa czasami dostaje się do niego wilgoć. Dlatego przed użyciem żywicę podgrzewa się w specjalnych metalowych pojemnikach do temperatury 100 - 140 ° C, a po usunięciu wody rozcieńcza się rozpuszczalnikami lub rozcieńczalnikami.

3. Impregnacja.

Jest to operacja łączenia wypełniacza ze spoiwem poprzez nałożenie masy na powierzchnię CF i wypełnienie jej objętością między włóknami.

Obecnie wyroby z PCM wytwarzane są głównie dwoma metodami: „na mokro” i „na sucho”. W metodzie mokrej włókna impregnuje się płynnym spoiwem tuż przed nawinięciem, tj. Impregnacja jest technologicznie połączona z formowaniem produktu. Metodą suchej impregnacji; rozdzielony na niezależną operację, w wyniku której od węglowodoru i spoiwa. zdobądź prepregi. Impregnacja i suszenie odbywa się w wyspecjalizowanych zakładach oddzielnie od nawijania, co pozwala rozszerzyć gamę stosowanych spoiw polimerowych poprzez zastosowanie różnych; rozpuszczalniki. Spoiwa z rozpuszczalnikami mają niską lepkość technologiczną, co umożliwia uzyskanie wysokiej jakości w jednorodności impregnacji. Prepregi mogą być w stanie częściowo utwardzonym. od kilku dni do kilku miesięcy, w zależności od temperatury otoczenia.

Nawijanie na sucho jest bardziej progresywnym sposobem niż nawijanie na mokro. Wady mokrego uzwojenia są następujące:

Wybór spoiw do nawijania na mokro ogranicza się do tych żywic!- które mogą być stosowane w postaci płynnej, np. epoksydowej lub poliestrowej.

Na ogół stosowanie rozpuszczalników jest niepożądane, ponieważ substancje lotne, usuwane podczas utwardzania rany, prowadzą do tworzenia porów, pęcherzyków oraz pogarszają trwałość i wytrzymałość.

Stosowanie płynnych spoiw pogarsza warunki sanitarne w miejscu pracy.

Wydajność nawijania na mokro jest ograniczona szybkością spoiwa.

Zastosowanie ogrzewania w celu zmniejszenia lepkości procesowej żywicy zmniejsza żywotność spoiwa, przyspiesza proces polimeryzacji< гризации и ухудшает пропиточные свойства смолы.

6. Przy nawijaniu na mokro trudno jest wyregulować stężenie składników w produkcie. Część żywicy znika przy metodzie mokrej.

Suche nawijanie prepregów pozbawione jest wszystkich wymienionych wad] Prędkość nawijania nie jest ograniczona prędkością impregnacji i całkowicie zależy* od możliwości urządzenia nawijającego. Nawijanie prepregami umożliwia zastosowanie szerokiej gamy żywic, zapewnienie równomiernego podziału pacnpi spoiwa w całej objętości produktu, zmniejszenie możliwości kleistości Ppeppegy, co umożliwia uzyskanie produktów o skomplikowanym kształcie, zwiększonym szczelność i niska porowatość. Podczas ich formowania pozostaje tylko zapewnienie wysokiej jakości połączenia warstw spoiwa ze sobą (autohezja) oraz z włóknami wzmacniającymi (adhezja).

Główne wady nawijania na sucho to konieczność użycia specjalnych maszyn i innych urządzeń technologicznych.

Istnieją następujące metody impregnacji: przeciąganie zbrojenia (nitek) przez płynne spoiwo; wałek kąpielowy; natrysk z wymuszoną impregnacją.

W produkcji GFM ze wzmocnieniem w postaci wiązek, nici i tkanin najczęstszą metodą impregnacji jest przeciąganie ich przez płynne spoiwo (ryc. 1.26).

Ryż. 1.26. Schemat pionowej maszyny do impregnacji; 1 - bęben, 2 - armatura, 3 - wanna z płynnym spoiwem, 4 - wałki kąpielowe, 5 - wał suszący, 6 - grzałki, 7 - urządzenie odciągowe, 8 - urządzenie napinające, 9 - bęben odbiorczy

Pręt zbrojeniowy (2) jest odwijany z bębna (zwoju) (1) i przechodząc przez układ rolek (4) wchodzi do wanny (3) z płynnym spoiwem. Impregnowana armatura wchodzi do szybu suszącego (5), w którym znajdują się grzałki (6) i urządzenie wydechowe (7). Tutaj zwora kilkakrotnie zmienia kierunek, aby wydłużyć czas przebywania w strefie wysokiej temperatury. W efekcie z masy usuwane są substancje lotne, a przestrzeń między włóknami wypełnia się spoiwem. Wysuszony prepreg jest nawijany za pomocą wałka napędowego przez napinacz (8) n; bęben odbiorczy.

W przypadku GFM z bardzo sztywnym zbrojeniem (wysokomodułowy grafit bor lub inne włókna), które nie pozwala na małe promienie gięcia, wygodnie jest zastosować metodę impregnacji za pomocą wałka kąpielowego (rys. 1.27).

Ryż. 1.27. Schemat impregnacji wałkiem kąpielowym: 1 - armatura, 2 - pojemnik z płynnym spoiwem, 3 - pojemnik, 4 - wałek kąpielowy

Podczas obracania walec chwyta lepiszcze na swojej powierzchni i przenosi je na zbrojenie.

Metoda natryskowa z wymuszoną impregnacją pozwala drastycznie skrócić czas wypełniania przestrzeni międzywłóknistych spoiwem; Zastosuj impregnację hydrauliczną, próżniową i mechaniczną wymuszoną. .

W procesie wymuszonej impregnacji hydraulicznej płyn ev; pompowanie jest pompowane przez zawór.

Impregnacja próżniowa wymuszona odbywa się poprzez odessanie cieczy do komory próżniowej, w której znajdują się kształtki.

Mechaniczna wymuszona impregnacja jest prostsza. Mogą to być osy; pracuj w specjalnej (klinowej) komorze lub za pomocą ściskającej twarzy. W komorze klinowej (ryc. 1.28) mieszanka jest odprowadzana przez ruchome ramię; tura do wnęki klina. Tutaj, ze względu na zmniejszenie przekroju kanału komory: ciśnienie płynu wzrasta prostopadle do ruchomej zwory. To właśnie pod wpływem tego nacisku wypełnia się przestrzeń między włóknami.

Podczas impregnacji za pomocą wałka dociskowego (rys. 1.286) ciśnienie związane z impregnacją i usuwaniem pęcherzyków powietrza z przestrzeni międzywłóknistej powstaje w postaci reakcji wałka na rozciągniętą taśmę.

Ryż. 1.28. Schematy mechanicznej wymuszonej impregnacji w komorze klinowej (a) i za pomocą wałka ściskającego (b): 1 - armatura, 2 - spoiwo, 3 - rolki

4. Odlewanie.

Jest to operacja nadawania produktowi określonego kształtu i rozmiaru. Formowanie można przeprowadzić na prasach, metodach kontaktowych, próżniowych, autoklawowych i nawijających.

Preimpregnowany niedoprzęd lub tkanina przed formowaniem na prasach jest cięty ręcznie lub na specjalnych maszynach na kawałki o żądanej długości. W zależności od danej struktury PCM elementy układane są w jednym lub kilku naprzemiennych kierunkach. Pakiet umieszczany jest pomiędzy płytami prasy hydraulicznej i zagęszczany pod ciśnieniem od kilku do kilkudziesięciu atmosfer, w zależności od rodzaju i struktury elementów. Jeżeli zbrojenie jest impregnowane spoiwem utwardzanym na gorąco, wówczas płyty dociskowe są podgrzewane. Ta metoda jest zwykle stosowana do wytwarzania materiałów arkuszowych, takich jak tekstolit.

Formowanie kontaktowe to zwijanie impregnowanej taśmy lub tkaniny za pomocą wałka. Zazwyczaj zagęszczanie przeprowadza się w temperaturze pokojowej przy użyciu żywic utwardzanych na zimno. Metoda ta stosowana jest w produkcji małoseryjnej wyrobów wielkogabarytowych i lekko obciążonych.

Formowanie próżniowe produktów z PCM odbywa się ze względu na różnicę ciśnień atmosferycznych i wewnętrznych (w objętości, w której znajduje się produkt). Formowanie próżniowe stosuje się do wytwarzania małych partii produktów, ponieważ metoda ta jest nieefektywna i stosunkowo droga.

W metodzie formowania w autoklawie produkt powstaje pod wpływem niewielkiego ciśnienia generowanego przez wodę lub gaz. Metodą tą można uzyskać duże serie dużych części o skomplikowanym kształcie.

Jednym z najczęstszych sposobów pozyskiwania PCM i produktów z nich jest metoda nawijania. W tym przypadku zbrojenie impregnowane spoiwem jest nawijane na bęben (trzpień) z naprężeniem. Nawijanie pozwala zautomatyzować proces formowania i zaprogramować anizotropię właściwości produktu końcowego. Uzwojenie jest najszerzej stosowane do wytwarzania wyrobów o kształcie korpusów obrotowych (cylindry, kule, stożki, toroidy itp.).

5. odnalezienie.

Podczas utwardzania spoiwa powstają ostateczne struktury; PCM, kształtują się jego właściwości, a kształt produktu jest utrwalony. Głównymi parametrami technologicznymi utwardzania są temperatura i czas. Konieczne jest ścisłe przestrzeganie parametrów opracowanych dla każdej kombinacji spoiwa i zbrojenia.

Utwardzanie można prowadzić w temperaturze pokojowej (utwardzanie na zimno*), w podwyższonych temperaturach (utwardzanie na gorąco), w piecach elektrycznych lub indukcyjnych z automatyczną kontrolą temperatury, utwardzanie promieniowaniem.

Podczas utwardzania obserwuje się dwa charakterystyczne etapy, przez które kolejno przechodzi spoiwo termoutwardzalne: etap początkowy, podczas tworzenia sieci polimerowej i etap końcowy, podczas tworzenia sieci polimerowej. Te dwa etapy są oddzielone od siebie tak zwanym punktem żelowania. Punkt żelowania odpowiada momentowi, w którym spoiwo traci zdolność do przejścia w stan płynny, czyli do rozpuszczania się w rozpuszczalnikach.

W pewnym zakresie temperatur płynne spoiwo przechodzi w stan szklisty. Wszystkie właściwości spoiwa zmieniają się dramatycznie: zmniejsza się objętość właściwa, wzrasta twardość, wzrasta odporność na odkształcenia. Temperatura, w której zachodzi to zjawisko, nazywana jest temperaturą zeszklenia. Temperatura zeszklenia nie jest punktem, ale średnią temperaturą przedziału. Zeszklenie nie jest przejściem fazowym, szkliste spoiwo ma strukturę amorficzną i z termodynamicznego punktu widzenia można je uznać za ciecz przechłodzoną.

Innym charakterystycznym punktem materiałów polimerowych jest temperatura degradacji - temperatura, w której rozpoczyna się zauważalny rozkład polimeru, któremu towarzyszy zerwanie wiązań molekularnych. Zniszczenie, podobnie jak zeszklenie, następuje w zakresie temperatur. Zrównoważony rozwój! Spoiwo na zniszczenie charakteryzuje się stabilnością termiczną (stabilność termiczna, stabilność termiczna). Tę koncepcję należy odróżnić od odporności na ciepło, która odzwierciedla zdolność polimeru do mięknienia.

Do całkowitego wyczerpania grup reaktywnych reakcja utwardzania może przebiegać tylko wtedy, gdy temperatura utwardzania jest wyższa od temperatury zeszklenia. W przeciwnym razie nie można osiągnąć całkowitego utwardzenia. Grupy reaktywne nadal pozostają w polimerze, ale ich szybkość oddziaływania z innymi grupami jest bardzo niska ze względu na bardzo wysoką lepkość układu. Jeśli SHSM z nie w pełni utwardzonym spoiwem będzie pracował w podwyższonych temperaturach, utwardzanie będzie kontynuowane. Prowadzi to do zmiany kształtu i wymiarów produktu, pojawienia się dodatkowych naprężeń wewnętrznych.

Często reakcji utwardzania towarzyszy wydzielanie ciepła, materiał nagrzewa się samoczynnie, a spoiwo może całkowicie stwardnieć. Utwardzanie na zimno spoiw termoutwardzalnych opiera się na tej zasadzie. Jednak w przypadku krytycznych produktów w większości przypadków stosuje się utwardzanie na gorąco.

Wzmocnienie i spoiwo w kompozycji podlegają działaniu naprężeń wewnętrznych, które można podzielić na trzy typy: strukturalne, skurczowe i termiczne.

Naprężenia strukturalne powstają w wyniku naprężeń technologicznych zbrojenia podczas procesu nawijania. Przed usunięciem z trzpienia naprężenia strukturalne działają tylko we włóknach, nie ma ich w spoiwie.

Naprężenia skurczowe powstają we włóknach i spoiwie w wyniku zmniejszenia objętości (skurczu) spoiwa podczas jego utwardzania. Stopień skurczu może wahać się od 2 do 30% obj. w zależności od natury związku.

Naprężenia termiczne wynikają z różnicy współczynników rozszerzalności liniowej zbrojenia i spoiwa oraz z nierównomiernego rozkładu temperatur w objętości wyrobu. Z reguły współczynnik rozszerzalności liniowej polimerów jest znacznie wyższy niż włókien.

W rzeczywistym PCM wszystkie brane pod uwagę naprężenia są sumowane i na materiał działają powstałe naprężenia, które z czasem ulegają rozluźnieniu. Aby promować pełniejszą relaksację naprężeń i uniknąć wypaczania i pękania, zaleca się powolne podgrzewanie i chłodzenie produktów PCM.

CFRP z włóknami niskomodułowymi nie są stosowane jako włókna strukturalne. Wykonane są z nich materiały przewodzące, termoizolacyjne i przeciwcierne.

Strukturalne CFRP zawierają jako wypełniacze włókna węglowe o wysokim module (E = 342-540 GPa) i wysokiej wytrzymałości (steg-2,5 GPa). Węglowe tworzywa konstrukcyjne charakteryzują się niską gęstością i współczynnikiem rozszerzalności liniowej oraz wysokim modułem sprężystości, wytrzymałości, odporności cieplnej, przewodności cieplnej i elektrycznej.

Właściwości tworzyw węglowych są determinowane przez materiał spoiwa, właściwości, koncentrację i orientację włókien. CFRP na bazie żywic epoksydowych mają wysokie właściwości wytrzymałościowe w temperaturach poniżej 200°C (tabela 1.6). Te PCM są najczęściej wykonywane z prepregów dostępnych w taśmach o różnych szerokościach. Wytrzymałość na rozciąganie i zginanie jednokierunkowego włókna węglowego może wynosić 1000 - 1600 MPa lub więcej, a moduł sprężystości (1 - 2,5) -10 MPa lub więcej. Pod względem wytrzymałości i sztywności tworzywa węglowe pozostawiają daleko w tyle tworzywa szklane, stal, aluminium i stopy tytanu.

Tabela 1.(

Właściwości wysokomodułowych i wysokowytrzymałych epoksydowych CFRP

|

Wskaźniki |

Żywica epoksydowa CFRP! |

|

|

wysoce modułowy |

wysoka wytrzymałość |

|

|

Gęstość, kg / m 3 | ||

|

Wytrzymałość, MPa, ściskanie, rozciąganie i zginanie, ścinanie międzywarstwowe | ||

|

Moduł sprężystości przy rozciąganiu i zginaniu, GPa | ||

|

Wytrzymałość zmęczeniowa na zginanie na podstawie 10 7 cykli, GPa | ||

W tworzywach węglowych przeznaczonych do długotrwałej pracy w temperaturze do 250°C stosuje się tworzywa fenolowe do 300°C - krzemoorganiczne i do 330°C - spoiwa poliimidowe. Opracowywane są spoiwa o temperaturze roboczej do 420°C. Jeszcze wyraźniejszą wadą tworzyw sztucznych wzmacnianych włóknem węglowym niż tworzyw sztucznych wzmacnianych włóknem szklanym jest ich niska wytrzymałość na ścinanie międzywarstwowe. Wynika to ze słabej przyczepności polimerów do włókien węglowych. Aby: zwiększyć przyczepność, stosuje się kilka metod: wytrawianie powierzchni włókien środkami utleniającymi (na przykład kwasem azotowym), wypalanie smaru; zaklejanie - wstępne powlekanie włókien cienkim nożem zwilżającego je monomeru; wąsy - rosnące "wąsy" (pale) w włóknach węglowych. CFRP, w którym oprócz zorientowanych włókien ciągłych stosuje się wąsy jako wypełniacz, ja to nazywam! viscerized lub vorserized.

Anizotropia właściwości tworzyw węglowych jest jeszcze wyraźniejsza niż w przypadku włókna szklanego. Wiąże się to z tym. że stosunek modułów sprężystości wypełniacza i spoiwa dla tworzyw sztucznych wzmocnionych włóknem węglowym (100 i więcej) jest znacznie wyższy niż dla tworzyw z włóknem szklanym (20-30). Ponadto CFRP charakteryzują się obecnością różnicy między elastycznymi właściwościami samych włókien w kierunku wzdłuż osi i prostopadle do niej, co prowadzi do dodatkowej anizotropii. Zazwyczaj projekty wymagają mniejszej anizotropii mechanicznej. W takim przypadku stosuje się materiały zbrojone krzyżowo. Zmieniając zawartość objętościową włókien i teksturę PCM, można zmieniać właściwości kompozycji w bardzo szerokim zakresie.

CFRP wyróżnia się wysoką odpornością na obciążenia zmęczeniowe. Pod względem wytrzymałości na jednostkę masy tworzywa węglowe znacznie przewyższają tworzywa sztuczne i metale wzmocnione włóknem szklanym. Jednym z powodów jest mniejsze (niż np. w przypadku włókna szklanego) odkształcenie przy tym samym poziomie naprężeń, co zmniejsza pękanie matrycy polimerowej. Ponadto wysoka przewodność cieplna włókien węglowych przyczynia się do rozpraszania energii drgań, co zmniejsza samonagrzewanie się materiału pod wpływem sił tarcia wewnętrznego.

Cenną właściwością włókna węglowego jest jego wysoka zdolność tłumienia i odporność na wibracje. Według tych wskaźników tworzywa węglowe są lepsze od metali i niektórych innych materiałów konstrukcyjnych. Zdolność tłumienia można regulować, zmieniając kąt między kierunkami zbrojenia a przyłożeniem obciążenia.

CFRP stosuje się do wytwarzania konstrukcji pracujących stabilizująco pod wpływem zewnętrznego momentu zginającego, ciśnienia lub ściskania osiowego: łopatek wirników śmigłowców, obudów sprężarek i wentylatorów, łopatek wentylatorów, tarcz stojana i wirnika sprężarki niskociśnieniowej silników lotniczych. Zastosowanie w tych jednostkach włókna węglowego zamiast metali umożliwia zmniejszenie masy silnika o 15-20%. W technologii kosmicznej tworzywa sztuczne węglowe są wykorzystywane do produkcji paneli słonecznych, butli wysokociśnieniowych i powłok termoizolacyjnych.

Współczynnik rozszerzalności liniowej wysokomodułowych jednokierunkowych tworzyw węglowych w kierunku podłużnym jest bliski zeru, a w zakresie 120 - 200°C jest nawet ujemny (-0,5-10"6 1/°C). wymiary produktów wykonanych z tworzyw węglowych zmieniają się bardzo nieznacznie podczas ogrzewania i chłodzenia.

CFRP mają dość wysoką przewodność elektryczną, co pozwala na ich stosowanie jako materiałów antystatycznych i ogrzewających elektrycznie. Wraz ze wzrostem zawartości węglowodorów w PCM do pewnego ułamka objętościowego (40-70%), w zależności od rodzaju polimerów i węglowodorów, tekstylnej postaci węglowodorów, obserwuje się wzrost wytrzymałości i modułu sprężystości. Następnie wskaźniki te zaczynają się pogarszać z powodu niewystarczającej ilości polimeru potrzebnej do uzyskania monolitycznego kompozytu i zniszczenia kruchych węglowodorów na etapie formowania przy wysokim stopniu zagęszczenia. Maksymalna zawartość HC w PCM jest również ograniczona przez słabą zwilżalność spoiwa HC.

W niektórych przypadkach zastosowanie samych włókien węglowych jako wypełniacza nie zapewnia niezbędnej lepkości, odporności na erozję, ściskania, rozciągania i ścinania. Następnie spoiwa są wzmacniane wspólnie włóknami węglowo-szklanymi lub węglowo-borowymi. Połączone wzmocnienie pozwala na poszerzenie asortymentu! wartości wytrzymałości, sztywności i gęstości PCM.

Odporność chemiczna CFRP umożliwia zastosowanie ich w produkcji pomp i uszczelnień kwasoodpornych. Włókna węglowe mają niski współczynnik tarcia, dzięki czemu można je stosować jako wypełniacz do różnych spoiw, z których wykonane są łożyska uszczelek, tuleje i koła zębate.

Rozwój technologii wymaga materiałów wytrzymałych mechanicznie i żaroodpornych. Wzbudziło to szczególne zainteresowanie materiałami kompozytowymi węgiel-węgiel (CCCM) zawierającymi węgiel zarówno w postaci wypełniacza wzmacniającego, jak i w postaci materiału osnowy.

W CCCM odporność na wysoką temperaturę łączy się z niską gęstością, wysoką wytrzymałością i modułem sprężystości, odpornością na ciepło; cios. Materiały te są trwałe przez długi czas w temperaturach do 500°C (w środowisku utleniającym oraz do 300°C w atmosferze obojętnej i próżni).

Wypełniacz i osnowa CCCM, w zależności od składu i warunków karbonizacji, mogą mieć różne modyfikacje. W przyjętej klasyfikacji najpierw wskazuje się strukturę wypełniacza węglowego, a następnie osnowę, np. materiał węgiel-węgiel, grafit-węgiel, grafit-grafit.

W CCCM wypełniacz węglowy występuje w postaci dyskretnych włókien, ciągłych nitek lub kabli, filców, taśm, tkanin o splocie płaskim i objętościowym, strukturach objętościowych. Włókna są ułożone losowo w kierunkach jedno-, dwu- i trójkierunkowych. Stosowane są węglowodory niskomodułowe, wysokomodułowe i wysokowytrzymałe, otrzymywane z włókien wiskozowych, poliakrylonitrylowych i paku węglowego.

Jako matrycę można zastosować węgiel pirolityczny, a także pak ze smoły węglowej i polimery koksownicze, które dają ponad 50% wag. koksu w procesie destrukcji termicznej. Najczęściej stosuje się żywice fenolowe (wydajność koksu 54–60% mas.). Znane jest stosowanie poliimido (63-74% wag.), żywic krzemoorganicznych (84-87% wag.), produktów kondensacji fenolu i naftenów z formaldehydem (70% wag.), oligobenzimidów (74% wag.) , żywice furfurylowe i inne, polimery. Im więcej się poruszasz, a siła koksu, a także siła jego przyczepności do wypełniacza, tci, tym wyższa jakość CCCM.

, .„.„ Aby uzyskać kompozyt o pożądanych właściwościach konieczne jest określenie najkorzystniejszej kombinacji wypełniacza i osnowy oraz najkorzystniejszego reżimu technologicznego uzyskania osnowy yraepoj.

W zależności od stanu fazowego substancji zawierających węgiel rozróżnia się następujące metody zagęszczania wypełniaczy z włókna węglowego (CFF) węglem:

wykorzystanie węglowodorów w fazie gazowej lub gazowej (gaz ziemny, propan-butan, benzen itp.);

wykorzystanie ciekłych węglowodorów charakteryzujących się wysoką zawartością węgla i wysokim procentem uzysku koksu (pak, smoła);

połączone, co obejmuje impregnację porowatych struktur ciekłymi węglowodorami i karbonizację, a następnie zagęszczanie węglem pirolitycznym otrzymanym przez pirolizę węglowodorów w fazie gazowej.

Proces uszczelniania ramy można wykonać na kilka sposobów.

Metoda izotermiczna zapewnia przejście gazu zawierającego węgiel nad powierzchnią ogrzewanej ramy przy stosunkowo umiarkowanym ciśnieniu. Wadą jest czas trwania procesu, tworzenie się skorupy powierzchniowej, która zapobiega wnikaniu gazu do ramy. Ta metoda jest najskuteczniejsza w przypadku produktów o małej grubości.

W innej metodzie na całej grubości ramy ustalana jest różnica ciśnień, a gaz zawierający węgiel jest przez nią na siłę filtrowany. Filtracja wymuszona przyspiesza proces zagęszczania i znacznie zwiększa grubość impregnacji. Jednak ze względu na zmniejszenie stężenia gazu zawierającego węgiel na grubości warstwy struktura materiału okazuje się nierównomiernie gęsta.

Najbardziej rozpowszechniona jest metoda termogradientowa, w której na całej grubości porowatej ramy ustala się pewna różnica temperatur, a gaz zawierający węgiel przechodzi od strony powierzchni o niskiej temperaturze. W tym przypadku wykluczone jest tworzenie się skorupy powierzchniowej, co przyczynia się do produkcji wysokiej jakości materiału. Metoda ta jest najskuteczniejsza przy zagęszczaniu podbudów o średniej i dużej grubości.

Podczas rozkładu termicznego węglowodorów w fazie gazowej jednocześnie zachodzą różne procesy chemiczne, w wyniku których powstają zarówno lżejsze, jak i cięższe węglowodory, wodór oraz różne produkty z węgla stałego. Struktura i właściwości produktów węglowych są zróżnicowane i zależą od warunków procesu. Na przykład produkty rozkładu termicznego, w zależności od zewnętrznego kształtu geometrycznego, zawierają:

warstwowy lub błyszczący węgiel, zwany pirowęglem (PU);

Węgiel włóknisty lub włóknisty; węgiel w stanie rozproszonym lub sadza.

Tworzenie PU odbywa się w szerokim zakresie temperatur od 700 do 3000°C. Skład gazów wyjściowych określa wydajność PU i szybkość jego osadzania. Najwyższą wydajność PU uzyskuje się z metanu, który ma najmniejszą masę cząsteczkową. Węglowodory o dużej masie cząsteczkowej mają zwiększoną wydajność sadzy. W tym przypadku istotne jest ciśnienie gazu w reaktorze.

Istnieją dwa główne rodzaje PU, których struktura i właściwości determinowane są temperaturą powstawania: niskotemperaturowy (1000 - 1100°C) i wysokotemperaturowy (1400 - 2200°C), zwany pirografitem.

Proces osadzania PU w fazie gazowej odbywa się w instalacji (rys. 1.29), składającej się z reaktora chłodzonego wodą, stanowiska sterowania systemami zasilania gazem ziemnym, wytwarzania próżni, urządzeń chłodniczych i energetycznych. Element obrabiany - rama karbonowa (4) osadzona jest na grzałkach grafitowych (3) umieszczonych pomiędzy przewodami prądowymi (2). Po ewakuacji z komory do reaktora podawany jest gaz ziemny. Grzanie odbywa się za pomocą prądu stałego przepływającego przez grzałkę (3), regulacja temperatury - za pomocą ruchomych termopar chromel-alumel (5) umieszczonych w osłonach kwarcowych Na początku procesu montowana jest termopara ze złączem przy grzałce powierzchnia - środek przedmiotu do obrzeża.

W przypadku osadzania PU w fazie gazowej jednym z kryteriów jakości otrzymanego materiału jest jego gęstość. Jest to funkcja wielu parametrów i zależy od gęstości szkieletu, prędkości frontu pirolizy, stężenia odczynnika i ciśnienia gazu w reaktorze.

Tworzenie węgla pirolitycznego z fazy gazowej na UVN odbywa się głównie w temperaturach 1100–1500°C i obniżonym ciśnieniu w atmosferze zawierającej 91–93% metanu i 7–9% argonu. Grafityzacja odbywa się w atmosferze obojętnej.

Proces technologiczny otrzymywania CCCM metodą fazy ciekłej!* obejmuje wykonanie szkieletu porowatego, impregnację ciekłymi węglowodorami, karbonizację pod ciśnieniem oraz grafityzację. Wybierając materiał impregnacyjny do impregnacji, brane są pod uwagę następujące cechy:

lepkość;

koks spalinowy;

mikrostruktura koksu;

Struktura krystaliczna koksu.

Wszystkie te cechy zależą od ciśnienia i temperatury w procesie* kompozytów węglowo-węglowych. Jako żywice najczęściej stosuje się żywice fenolowe, poliamidowe, poliwinylosiloksanowe, polifenylosiloksanowe, furfurylowe i epoksydowo-nowolakowe. Postępowym i obiecującym kierunkiem jest wykorzystanie paków naftowych i węglowych jako materiału impregnacyjnego. Spoiwa te mają następujące zalety: niski koszt, wysoką zawartość węgla przy zachowaniu termoplastyczności oraz zdolność do grafityzacji przygotowanych paków mezofazowych. Wady to: toksyczność, niestabilność jakości.

W

Ryż. 1.29. Schemat instalacji termogradientowej metody osadzania w fazie gazowej pirowęgla: 1 – reaktor chłodzony wodą, 2 – przewody prądowe, 3 – grzałka, 4 – rama węglowa, 5 – termopara w rurce kwarcowej, 6 – mechanizm ruchu termopary , 7 - płaszcz wodny; strumienie: I – gaz, II – gazowe produkty pirolizy, W – woda.

Skład chemiczny i właściwości paków różnią się w szerokim zakresie w zależności od charakteru surowca i warunków technologicznych. W pewnych warunkach faza ciekłokrystaliczna (mezofaza) może zarodkować i rosnąć w smołach, co zapewnia powstawanie anizotropowego grafityzującego koksu. Pod tym względem paky są obecnie rozróżniane jako izotropowe (zwykłe, niemezofazowe) i anizotropowe (mezofazowe).

Podczas karbonizacji niskotemperaturowej (550 - 650°C) mezofaza przechodzi w stały półkoks. Procesowi temu towarzyszy pęcznienie pod wpływem wydzielających się gazów, co prowadzi do powstania drobno porowatej struktury koksu. Pęcznienie powoduje głęboką deformację koksu i wzrost liczby wadliwych struktur, co prowadzi do pojawienia się pęknięć skurczowych podczas późniejszej obróbki cieplnej.

Kształtowanie się struktury i właściwości osnowy węglowo-koksowej zależy od warunków obróbki cieplnej, które można warunkowo podzielić na kilka etapów:

Karbonizacja (900 - 1423°C) - rozkład związków organicznych

i tworzenie uporządkowanej molekularnie struktury węgla-koksu

prekrystalizacja (1400 - 2000°C) - uporządkowanie atomów yi

lerod w doskonalszą strukturę z utworzeniem tzw<

podstawowe formy węgla;

grafityzacja jednorodna (2000 - 3000°C) - przemiana przejściowa; wszelkie formy węgla w krystaliczny grafit.

Na ryc. 1.30 przedstawia schemat instalacji do impregnacji tkanin węglowych.

Ryż. 1.30. Schemat instalacji do impregnacji tkaniny węglowej: 1 - cewka eksploatacyjna, 2 - tkanina węglowa, 3 - rolki dociskowe, 4 - piec elektryczny, 5 - urządzenie regulujące prędkość podawania tkaniny, 6 - cewka odbiorcza; 7 - napęd elektryczny, 8 - wanna

Tkanina jest odwijana ze szpuli zasilającej (1) i przechodzi przez Twój (8), w którym trzy szybkoobrotowe mieszadła intensywnie mieszają proszek smoły z wodą, tworząc stabilną zawiesinę smoły wodnej. IIj dalsze przejście tkaniny przez rolki dociskowe (3) i elektron 1 (4), woda odparowuje i smoła „topi się, impregnuje tkaninę. Powstały prepreg za pomocą napędu elektrycznego (7) i tkaniny urządzenie regulujące prędkość posuwu (5) nawinięte jest na szpulę nawijającą (6).Na wyjściu z pieca taśma jest dociskana przez wałek rozgrzany do temperatury 100 - 120°C i wyciskana! skok w objętości tkaniny.

Wstępną impregnację porowatej ramy węglowej pakem można przeprowadzić pod ciśnieniem od 0,5 do 3 MPa, karbonizację - pod ciśnieniem 100 - 200 MPa i temperaturze 900 - 1100°C.

Cechą CCCM jest stosunkowo duża porowatość matrycy węglowej, a także jej przecinanie się pęknięciami w kierunku prostopadłym do wypełniacza. Pęknięcia w osnowie występują, gdy produkt jest schładzany z temperatury produkcji (300°C) do temperatury pokojowej z powodu wysokich naprężeń termicznych. Aby wyeliminować porowatość, operację impregnacji-karbonizacji, a następnie grafityzacji i impregnacji pirowęglowej powtarza się kilkakrotnie (rys. 1.31).

Po wielokrotnych powtórzeniach cyklu impregnacja-karbonizacja gęstość materiału może osiągnąć 2000 - 2100 kg/m 3 . Jeżeli temperatura obróbki nie przekracza 800 - 1500°C, następuje zwęglenie spoiwa, a przy temperaturach 2300 - 3000°C otrzymuje się grafityzowany materiał. Karbonizacja włókna węglowego odbywa się w strumieniu gazu obojętnego lub w atmosferze redukującej pod wysokim ciśnieniem z nagrzewaniem izotermicznym, dynamicznym lub „stopniowym”, grafityzacja - w atmosferze obojętnej.

włókna węglowe

włókna węglowe

Uzwojenie cewki 3 \ ^Produkcja

produkty dziewiarskie luzem \ tkaniny

Struktury \

Oprogramowanie układowe

Impregnacja smoła

* Karbonatyzacja

Ponowna impregnacja Ponowna karbonatyzacja

Grafityzacja Ryc. 1.31. Schemat otrzymywania CCCM metodą impregnacji

Połączoną lub złożoną metodę uzyskiwania CCCM można wdrożyć według następujących schematów:

Impregnacja pakowa porowatej ramy, karbonizacja pod ciśnieniem, dodatkowe zagęszczenie PU z fazy gazowej;

Zagęszczanie ramy PU od fazy gazowej do impregnacji pakem o określonej gęstości, a następnie karbonizacja, obróbka mechaniczna, zagęszczanie PU.

Ta metoda zapewnia maksymalną gęstość, wysokie właściwości fizyczne i mechaniczne i nie wymaga dodatkowego wyposażenia.

W przypadkach, w których karbonizacja CCCM jest przeprowadzana bez ciśnienia

Proces może być prowadzony w tradycyjnym prażenie (komora gazowa)

kubki, których projekt był rozważany wcześniej. Technologia produkcji]

CCCM metodą fazy ciekłej w warunkach karbonizacji pod ciśnieniem móc<

być realizowane za pomocą pras.

Grafityzacja (grafityzacja) odbywa się w piecach Achesona, których konstrukcja została omówiona w poprzednich rozdziałach.

Właściwości CCCM różnią się w szerokim zakresie. Siła zwęglonego CCCM jest proporcjonalna do gęstości. Grafityzacja zwęglonego: nogo CCCM zwiększa jego wytrzymałość. Siła CCCM oparta na wysokiej: mocne CF jest wyższa niż siła CM opartych na wysokomodułowych CF, więcej! nyh w różnych temperaturach przetwarzania. Unikalne właściwości CCCM obejmują odporność na wysokie temperatury w mediach obojętnych i redukujących. Pod względem zdolności do zachowania kształtu oraz właściwości fizycznych i mechanicznych w tych mediach CCCM przewyższa znane materiały konstrukcyjne. Niektóre CCCM, zwłaszcza te otrzymywane przez karbonizację włókna węglowego na bazie polimerów organicznych, charakteryzują się wzrostem wytrzymałości wraz ze wzrostem temperatury pracy z 20 do 2700°C. W temperaturach powyżej 3000°C CCCM działają przez krótki czas, ponieważ rozpoczyna się intensywna sublimacja grafitu. Im doskonalsza struktura krystaliczna grafitu, tym wyższa temperatura i mniejsza szybkość procesów termodestrukcyjnych. Właściwości] CCCM zmienia się w powietrzu przy długotrwałej ekspozycji na stosunkowo niskie temperatury. Tak więc przy 400 - 650 ° C w powietrzu występuje! utlenianie CCCM, aw rezultacie gwałtowny spadek wytrzymałości. te wzrosty porowatości. Utlenianie matrycy wyprzedza utlenianie HC, e< ли последние имеют более совершенную структуру углерода. Скорость оки>CCCM maleje wraz ze wzrostem temperatury ich wytwarzania i spadkiem liczby defektów. Skutecznie zapobiega utlenianiu CCCM pr< питка их кремнийорганическими соединениями из-за образования карбида оксида кремния.

Na ryc. 1.32 przedstawiono obszary zastosowań CCCM.

odporny na racje

Ryż. 3.32. Obszary zastosowania CCCM w warunkach wysokich obciążeń termicznych

Tym samym CCCM są wykorzystywane w różnych gałęziach techniki w przypadkach, gdy tradycyjne materiały nie nadają się do użytku, tj. w warunkach dużych obciążeń termicznych oraz w zespołach tarcia.

T technologia kompozytowa rozwiązuje problem uzyskiwania utwardzonych materiałów. Słowo technologia pochodzi od dwóch greckich słów: techne – rzemiosło i logos – słowo, nauczanie. Zwykle w tego typu nazwach druga część „logia” odpowiada pojęciu „nauki”. Na przykład zoologia to nauka o zwierzętach, geologia to nauka o budowie Ziemi. Przez analogię technikę należy zdefiniować jako naukę o rzemiośle.

Technologia Kompozytów - Sekcja Technologii Materiałów

Ale słowo „nauka” obok słowa „technologia” pojawiło się stosunkowo niedawno. Technologia jest zwykle definiowana jako zestaw metod. Jeśli chodzi o technologia materiałów, to jest to zestaw metod pozyskiwania i przetwarzania materiałów. Włókna jako składniki materiału. Jeszcze kilkadziesiąt lat temu można by zgodzić się z taką definicją. A dziś z pewnością wymaga wyjaśnienia. Dziś technologia materiałowa to nie tylko zbiór metod, ale także nauka o otrzymywaniu i przetwarzaniu materiałów, która posiada własne podstawy teoretyczne (teoria procesów metalurgicznych, teoria obróbki ciśnieniowej, teoria obróbki cieplnej itp.) , własne metody badawcze, własne zasady. A tworzenie nowych materiałów jest nie do pomyślenia bez wykorzystania jego osiągnięć. Ale pamiętając o tym, nie powinniśmy zapominać o pierwszej części słowa. Jednak technologia to także umiejętności. A rzemiosło jest jak sztuka. Aby zostać dobrym technologiem, oprócz wiedzy trzeba mieć zarówno pomysłowość, jak i pomysłowość. I wymaga więcej talentu. Jednak te cechy nie są zbyteczne w żadnym biznesie. W tworzeniu materiałów biorą udział ludzie różnych specjalności. Teoretycy materiałów to fizycy, chemicy i mechanicy, którzy badają ogólne prawa rządzące zachowaniem materiałów. Technolodzy materiałowi to specjaliści, którzy wykorzystują te prawa do tworzenia nowych materiałów i opracowywania metod ich produkcji. Są łącznikiem między teorią a praktyką. Są też technolodzy produkcji, którzy pracują bezpośrednio w fabrykach i opracowują procesy otrzymywania produktów w warunkach przemysłowych. Porozmawiamy o pracy materiałoznawców-technologów.

Włókna jako składniki materiału. Jeszcze kilkadziesiąt lat temu można by zgodzić się z taką definicją. A dziś z pewnością wymaga wyjaśnienia. Dziś technologia materiałowa to nie tylko zbiór metod, ale także nauka o otrzymywaniu i przetwarzaniu materiałów, która posiada własne podstawy teoretyczne (teoria procesów metalurgicznych, teoria obróbki ciśnieniowej, teoria obróbki cieplnej itp.) , własne metody badawcze, własne zasady. A tworzenie nowych materiałów jest nie do pomyślenia bez wykorzystania jego osiągnięć. Ale pamiętając o tym, nie powinniśmy zapominać o pierwszej części słowa. Jednak technologia to także umiejętności. A rzemiosło jest jak sztuka. Aby zostać dobrym technologiem, oprócz wiedzy trzeba mieć zarówno pomysłowość, jak i pomysłowość. I wymaga więcej talentu. Jednak te cechy nie są zbyteczne w żadnym biznesie. W tworzeniu materiałów biorą udział ludzie różnych specjalności. Teoretycy materiałów to fizycy, chemicy i mechanicy, którzy badają ogólne prawa rządzące zachowaniem materiałów. Technolodzy materiałowi to specjaliści, którzy wykorzystują te prawa do tworzenia nowych materiałów i opracowywania metod ich produkcji. Są łącznikiem między teorią a praktyką. Są też technolodzy produkcji, którzy pracują bezpośrednio w fabrykach i opracowują procesy otrzymywania produktów w warunkach przemysłowych. Porozmawiamy o pracy materiałoznawców-technologów. Technologia kompozytów to zadanie dla specjalisty

Weź na przykład specjalista ds. technologii kompozytowych. Jakie zadania ma do rozwiązania? Oto jeden z nich. Duńczycy: włókna boru nawinięte na szpulki; aluminium (w dowolnej formie - blachy, drut, proszek, stop) można wybrać według własnego uznania. Wymagane: połączenie włókien i matrycy aluminiowej ze sobą, przy jednoczesnym uzyskaniu wysokiej wytrzymałości borowo-aluminiowej. Technik musi zdecydować, jak to zrobić. Mówiąc dokładniej, porozmawiajmy o tym, jak uzyskać taki kompozyt w postaci arkusza, w którym wszystkie włókna są rozłożone równomiernie na przekroju i ułożone równolegle do siebie. Rozwiązaniem problemu jest odpowiedź na trzy podstawowe pytania:- Jak zapewnić układanie włókien w zadanym kierunku?

- Jak wprowadzić włókna do matrycy, aby uzyskać arkusz o wymaganej strukturze i właściwościach?

- Jak zapobiegać zmiękczaniu i niszczeniu włókien w procesie wytwarzania materiału, jednocześnie zapewniając ich silne związanie z osnową?

Jak zorientować włókna w kompozycie

Zacznijmy w kolejności. Jak zorientować włókna w kompozycie? Gdyby były wystarczająco grube, jak pręty stalowe, którymi są wzmocnione, nie byłoby specjalnych problemów. Możesz umieszczać pojedynczo w specjalnie przygotowanych gniazdach. Włókna jako podstawa kompozytów. Ale mamy do czynienia z cienkimi włóknami o średnicy około 100 μm. W arkuszu o grubości 5 mm i szerokości 500 mm będzie ich ponad 100 tysięcy, a ułożenie każdego włókna ręcznie w przewidzianym do tego miejscu jest zdecydowanie nierealistycznym zadaniem. Może to zrobić maszyna. Należy wziąć pod uwagę, aby włókna nie stykały się ze sobą, powinny znajdować się w pewnej odległości od siebie, aby zapewnić odpowiednią koncentrację w osnowie. Tutaj możesz zaoferować kilka opcji, ale prawdopodobnie jedną z najlepszych - taką, która jest dziś szeroko stosowana w praktyce - metoda nawijania. Pobiera się cylindryczny bęben, którego obwód jest równy długości przyszłego arkusza, zainstalowanego na tokarce i nawiniętego na niego z określoną odległością włókien. Pomysł polega na przecięciu wszystkich włókien wzdłuż tworzącej cylindra i rozłożeniu ich w płaszczyźnie, uzyskując jedną warstwę równoległych włókien. Długość tej warstwy jest równa obwodowi bębna. Aby zachować wzajemne ułożenie włókien w warstwie, należy je jakoś połączyć przed cięciem. Możesz na przykład posmarować klejem i przeciąć wzdłuż tworzącej po wyschnięciu. Jednocześnie wybierz klej, aby w razie potrzeby można go było łatwo usunąć, powiedzmy, wypalić przez ogrzewanie.

Włókna jako podstawa kompozytów. Ale mamy do czynienia z cienkimi włóknami o średnicy około 100 μm. W arkuszu o grubości 5 mm i szerokości 500 mm będzie ich ponad 100 tysięcy, a ułożenie każdego włókna ręcznie w przewidzianym do tego miejscu jest zdecydowanie nierealistycznym zadaniem. Może to zrobić maszyna. Należy wziąć pod uwagę, aby włókna nie stykały się ze sobą, powinny znajdować się w pewnej odległości od siebie, aby zapewnić odpowiednią koncentrację w osnowie. Tutaj możesz zaoferować kilka opcji, ale prawdopodobnie jedną z najlepszych - taką, która jest dziś szeroko stosowana w praktyce - metoda nawijania. Pobiera się cylindryczny bęben, którego obwód jest równy długości przyszłego arkusza, zainstalowanego na tokarce i nawiniętego na niego z określoną odległością włókien. Pomysł polega na przecięciu wszystkich włókien wzdłuż tworzącej cylindra i rozłożeniu ich w płaszczyźnie, uzyskując jedną warstwę równoległych włókien. Długość tej warstwy jest równa obwodowi bębna. Aby zachować wzajemne ułożenie włókien w warstwie, należy je jakoś połączyć przed cięciem. Możesz na przykład posmarować klejem i przeciąć wzdłuż tworzącej po wyschnięciu. Jednocześnie wybierz klej, aby w razie potrzeby można go było łatwo usunąć, powiedzmy, wypalić przez ogrzewanie. Jak wstawić włókna do matrycy

Ale lepiej zrobić to inaczej. Użyj samego materiału matrycy jako łącznika. Następnie możesz wykonać jednocześnie dwa zadania w celu prawidłowego utrzymania technologii kompozytowej: naprawić włókna w pożądanej pozycji i jednocześnie wprowadź je do matrycy, czyli odpowiedzieć na drugie główne pytanie naszego zadania. Myśl jest dobra. Ale znowu pojawia się ta sama obsesyjna - jak? Jak to zrobić? Nie możesz się obejść bez wiedzy z zakresu fizyki i chemii.Metoda elektrochemiczna

Może być zastosowane metoda elektrochemiczna, nakładając galwaniczną powłokę z metalu osnowy na bęben z nawiniętymi na niego włóknami. W zasadzie nie jest to trudne, ale:- zabiera dużo czasu

- nie wszystkie metale da się w ten sposób zastosować,

- w przypadku stopów złożonych trudno jest zapewnić pożądany skład osnowy.

Natryskiwanie plazmowe powłok

A oto najbardziej odpowiednia opcja. Posługiwać się natryskiwanie plazmowe powłok. Tą metodą materiał osnowy topi się strumieniem plazmy niskotemperaturowej (zjonizowany gaz o średniej temperaturze ok. 10 000 K), tym samym strumieniem jest on rozpylany i przenoszony na powierzchnię bębna pokrywając włókna i wypełniając luki między nimi. Przepływ plazmy uzyskuje się za pomocą specjalnego urządzenia - palnika plazmowego, w którym gaz roboczy (azot, argon, wodór, hel itp.) ulega jonizacji pod wpływem wyładowania łukowego. Chociaż plazma utworzona w konwencjonalnych plazmotronach nazywana jest niskotemperaturową, ta „niska” temperatura (10 000 K) jest wystarczająca do stopienia dowolnego materiału, który istnieje w naturze. Kropelki stopionego metalu docierają do zimnego bębna i pod wpływem ciepła krystalizują, tworząc jednolitą powłokę na bębnie, jeśli jest on równomiernie obracany. Materiał do napylania (w naszym przypadku aluminium) jest zwykle wprowadzany do strumienia plazmy w postaci proszku lub drutu. Zewnętrznie proces nakładania powłok plazmowych przypomina malowanie aerografem. Tylko zamiast aerografu - palnik plazmowy, a zamiast farby - stop matrycy. W zasadzie nie jest konieczne użycie do tego celu plazmy, można sobie poradzić z palnikiem gazowym lub innym urządzeniem, jednak natryskiwanie plazmowe jest bardzo wygodne i ma szerokie zastosowanie przy tworzeniu kompozytów. Wzmocniona monowarstwa uzyskana po natrysku jest cięta wzdłuż jednej z tworzących cylindra i rozkładana na płaszczyznę. Wytrzymałość powłoki jest wystarczająca, aby zapobiec przemieszczaniu się włókien względem siebie, ale niewystarczająca, aby zapewnić wysoką wytrzymałość kompozytu. Grubość powstałych monowarstw wynosi zwykle półtora do dwóch średnic włókien, czyli około 200 mikronów, a my, przypomnijmy, potrzebujemy arkusza o grubości 5 mm. Jak być? Znowu „jak?”.Walcowanie monowarstw

Tym razem nie trzeba długo szukać odpowiedzi: z otrzymanych monowarstw trzeba zrobić ciasto francuskie, czyli zebrać je w worek o wymaganej grubości i jakoś zagęścić, łącząc je nierozłącznie ze sobą. Można to zrobić na przykład toczenia monowarstw lub prasowanie na gorąco. W pierwszym przypadku opakowanie jest podgrzewane w piecu i przepuszczane pomiędzy obracającymi się rolkami. Podczas walcowania monowarstwy są łączone w materiał monolityczny, a materiał osnowy jest zagęszczany w każdej monowarstwie, co prowadzi do wzrostu wytrzymałości osnowy i siły jej wiązania z włóknami.Prasowanie monowarstw na gorąco

Czasami bardziej celowe jest zagęszczanie paczek monowarstw nie przez walcowanie, ale przez prasowanie na gorąco. W tym celu umieszcza się je w formie, której długość i szerokość płaszczyzny roboczej odpowiada wymiarom monowarstw, i są prasowane od góry za pomocą stempla. Forma jest podgrzewana, aby można było utrzymać wymaganą temperaturę procesu. Ogrzane opakowanie jest zagęszczane, stąd nazwa - prasowanie na gorąco. Aby między monowarstwami powstało silne wiązanie i aby wszystkie cząstki osadzonego metalu osnowy zespawały się ze sobą, tworząc monolit, konieczne jest utrzymywanie pod ciśnieniem, co pozwala na wykonanie pracy procesów dyfuzyjnych. To właśnie te procesy wraz z ciśnieniem zapewniają wysokie właściwości mechaniczne naszego ciasta francuskiego. Dlatego ta metoda otrzymywania kompozytów jest czasami nazywana spawaniem dyfuzyjnym.Technologia kompozytów w postaci pręta lub złożonego profilu

W związku z postawionym zadaniem odpowiedzieliśmy na drugie pytanie - jak wprowadzić włókna do matrycy. Ale co, jeśli potrzebujesz kompozytu w postaci pręta lub złożonego profilu? Kolejne „jak”. Możesz ponownie skorzystać z toczenia opakowań z monowarstw, ale nie w gładkich rolkach, ale w skalibrowanych, to znaczy ze specjalnymi wycięciami, które odpowiadają wymaganej konfiguracji. Lub możesz użyć tzw metody fazy ciekłej gdy matryca jest w stanie ciekłym w procesie otrzymywania kompozytu. Włókna odwijające się ze zwojów (liczba zwojów jest równa liczbie włókien w kompozycie), przechodzą bez stykania się ze sobą przez kąpiel z roztopionym metalem osnowy, są przez nią zwilżane i wchodzą do dyszy przędzalniczej, która tworzy pręt żądanej sekcji. Następnie pręt jest chłodzony, metal osnowy twardnieje, tworząc materiał kompozytowy z włóknami. W ten sposób można uzyskać pręty o szerokiej gamie profili. Produkty o złożonym profilu, takie jak łopatki turbin, są dogodnie otrzymywane przez impregnację. Włókna umieszcza się w formie, której wnęka robocza odpowiada kształtowi ostrza (jak to zrobić to osobna kwestia, której teraz nie będziemy się zastanawiać, ale można to zrobić, choć niełatwo), a następnie płyn metal osnowy wlewa się do formy. Szczeliny między włóknami są zwykle małe i stopionym metalowi trudno je wypełnić, ale konieczne jest ich wypełnienie i to tak szybko, jak to możliwe, aby włókna nie miały czasu na rozpuszczenie się w osnowie. Dlatego w większości przypadków impregnację przeprowadza się pod ciśnieniem. Forma odlewnicza jest opróżniana, a ciekły metal wchodzi do niej pod ciśnieniem atmosferycznym. Z reguły do szybkiej i niezawodnej impregnacji wystarcza różnica ciśnień rzędu jednej atmosfery. Ale dzieje się tak tylko w przypadku, gdy włókna są zwilżane przez roztopiony metal osnowy. Jeśli tak się nie stanie, musisz podjąć działania. Na przykład włókna węglowe nie są zwilżane ciekłym aluminium, dlatego też węgla i aluminium nie można uzyskać po prostu przez impregnację włókien grafitowych aluminium. Ale jeśli te nici zostaną wstępnie pokryte najcieńszą warstwą chromu lub niklu (wystarczy nałożyć powłokę o grubości jednego mikrometra), która jest dobrze zwilżona aluminium, impregnacja będzie zapewniona i można uzyskać kompozyt. Głównym zajęciem technologa jest odpowiedź na pytanie „jak?”. Jak zrobić? Prawidłowe odpowiedzi na to pytanie można udzielić, jeśli znane są odpowiedzi na pytanie „dlaczego?”. Jeśli wyobrazisz sobie mechanika samochodowego, który wie, jak dokręcać śruby i nakrętki, ale nie zna budowy samochodu. Bezwartościowe dla niego. Podobnie, gorszym specjalistą jest technolog, który nie rozumie fizyki procesów zachodzących przy otrzymywaniu materiału. Na przykład technolog wie, że w wielu przypadkach kompozyt mięknie po podgrzaniu. Problem pojawia się od razu – jak sobie z nim poradzić? To pytanie jest podobne do trzeciego pytania „jak?” na początku rozmowy. Aby rozwiązać ten problem, musisz wiedzieć, dlaczego następuje zmiękczenie kompozytu. Odpowiedzi na te pytania dostarcza technologia kompozytowa.Kompleks robotów do obróbki mechanicznej wyrobów z materiałów kompozytowych przeznaczony jest do mechanizacji i automatyzacji jednej z najbardziej pracochłonnych operacji w cyklu technologicznym:

- Przycinanie i usuwanie błysku technologicznego

- Frezowanie rowków, wgłębień i pozycjonerów pod elementy wpuszczane

- Wiercenie i frezowanie otworów o skomplikowanym kształcie

- Frezowanie otworów o dużych rozmiarach (otwory okienne, włazy itp.)

Kompleks robotów umożliwia zapewnienie następujących korzyści:

- Zwiększona prędkość przetwarzania w porównaniu do przetwarzania ręcznego

- Wysoka powtarzalność i jakość obróbki

- Frezowanie z wysoką jakością krawędzi „w jednym przejściu”

- Poprawa warunków pracy

- Tworzenie dodatkowych miejsc pracy wymagających dużej wiedzy

Na metoda kontaktu Po uformowaniu materiał szklany jest ręcznie impregnowany żywicą za pomocą pędzla lub wałka. Impregnację można przeprowadzić jednocześnie z rolowaniem w formie lub osobno. Walcowanie odbywa się w celu usunięcia powietrza z laminatu i równomiernego rozprowadzenia spoiwa.

1W artykule przedstawiono aktualny stan technologii wytwarzania wyrobów z materiałów kompozytowych, w tym informacje o stosowanych technologiach, oprogramowaniu, oprzyrządowaniu do tworzenia matryc, sprzęcie do tworzenia wyrobów kompozytowych, sprzęcie do kontroli geometrii wyrobu oraz badaniach nieniszczących .

materiały kompozytowe

oprogramowanie

sprzęt do produkcji matryc

1. Nowoczesne materiały kompozytowe / wyd. P. Krok i L. Brouman; za. z angielskiego. - M., 1978.

2. Konstrukcja i wytrzymałość kadłubów statków i statków wykonanych z włókna szklanego. Zagraniczny przemysł stoczniowy w latach 1965 - 1973 // Przemysł stoczniowy, 1973.

3. Frolov S.E. Metody tworzenia nowych makroniejednorodnych materiałów kompozytowych i rozwiązania technologiczne do wytwarzania z nich konstrukcji kadłubowych // Przemysł stoczniowy nr 3 2003, s. 55-59.

4. CAE - technologie 2012: przegląd osiągnięć i analiza rynku. – Obserwator CAD/CAM/CAE #4 (80) / 2013.

5. Wywiad z V.A. Seredka i A.Yu. Sofronowa do obserwatora CAD/CAM/CAE #2 (78) / 2013.

6. Inteligentne technologie dla przemysłu lotniczego. Zwiększanie konkurencyjności krajowych przedsiębiorstw produkujących samoloty na przykładzie wspólnych projektów firmy Solver i JSC VASO // CAD i grafika, nr 1. 2011. str. 56-62.

7. Łukjanow N.P. Doświadczenie w stosowaniu materiałów kompozytowych do budowy statków PMO // Przemysł stoczniowy. nr 3. 2007. S. 19-26.

Materiał kompozytowy to materiał, którego struktura składa się z kilku składników różniących się właściwościami fizycznymi i mechanicznymi: osnowy metalicznej lub niemetalicznej z określonym rozkładem utwardzaczy, ich połączenie nadaje materiałowi kompozytowemu nowe właściwości. W zależności od charakteru struktury, materiały kompozytowe dzielą się na włókniste, wzmocnione ciągłymi włóknami i wiskerami, materiały wzmocnione dyspersyjnie otrzymane przez wprowadzenie do matrycy rozproszonych cząstek utwardzaczy, materiały warstwowe powstałe przez prasowanie lub walcowanie materiałów niepodobnych.

Obecnie materiały kompozytowe są szczególnie poszukiwane w różnych gałęziach przemysłu. Pierwsze statki z włókna szklanego powstały w drugiej połowie lat 30. XX wieku. Od lat 50. przemysł stoczniowy z włókna szklanego stał się powszechny na świecie, zbudowano znaczną liczbę jachtów, łodzi roboczych i ratowniczych oraz łodzi rybackich, desantowych itp. Jednym z pierwszych zastosowań w lotnictwie materiałów kompozytowych była produkcja paneli z włókna węglowego w 1967 roku do krawędzi spływu skrzydła samolotu F-111A. W ostatnich latach w produktach lotniczych coraz częściej można spotkać konstrukcje wykonane z trójwarstwowej „kanapki” z aluminiowym wypełniaczem o strukturze plastra miodu i powłokami z włókna węglowego. Obecnie około 50% całkowitej masy Boeinga 787 lub Airbusa A350 to materiały kompozytowe. W branży motoryzacyjnej od dawna stosowane są materiały kompozytowe, opracowano głównie technologię wytwarzania aerodynamicznego zestawu nadwozia. Materiały kompozytowe są wykorzystywane w ograniczonym zakresie do produkcji części zawieszenia i silnika.

Jednak do niedawna przedsiębiorstwa stosowały głównie ręczne układanie części z kompozytów, a seryjna produkcja wytwarzanych wyrobów nie wymagała głębokiej automatyzacji procesów. Dziś, wraz z rozwojem konkurencji na rynku, nie można obejść się bez nowoczesnych narzędzi do projektowania i przygotowania produkcji, a także bez efektywnego sprzętu do pracy z kompozytami.

Technologie tworzenia produktów z materiałów kompozytowych

W większości przypadków jako wypełniacz spoiwa stosowana jest żywica termoutwardzalna utwardzana chemicznie, proces utwardzania charakteryzuje się egzotermiczną reakcją chemiczną. Stosowane są głównie żywice poliestrowe, epoksydowe, fenolowe i wysokotemperaturowe. Najczęściej przy produkcji części o złożonej konfiguracji stosuje się technologie, których istotą jest ułożenie „suchej” podstawy, a następnie impregnacja spoiwem (formowanie na mokro, nawijanie, wtrysk, formowanie żywicą / RTM) lub naprzemiennie układanie „suchego” podłoża za pomocą kleju do folii (impregnacja próżniowa, żywica infuzyjna / RFI). Istnieje kilka głównych technologii wytwarzania części z materiałów kompozytowych, w tym metody ręczne i automatyczne:

- impregnacja włókien wzmacniających materiałem matrycowym;

- tworzenie w formie taśm utwardzacza i osnowy otrzymanej przez nawijanie;

- prasowanie na zimno elementów, a następnie spiekanie;

- elektrochemiczne powlekanie włókien z późniejszym prasowaniem;

- osadzanie matrycy przez natryskiwanie plazmowe na utwardzacz, a następnie prasowanie;

- partiami zgrzewania dyfuzyjnego jednowarstwowych taśm komponentów;

- wspólne walcowanie elementów zbrojeniowych z matrycą itp.

Ponadto upowszechniła się technologia wytwarzania części z wykorzystaniem prepregów (półfabrykatów, które są materiałem bazowym impregnowanym kompozycją wiążącą).

Oprogramowanie

Zadaniem projektowania produktu z materiałów kompozytowych jest właściwy dobór składu zapewniającego kombinację właściwości wymaganych w konkretnym przypadku eksploatacyjnym. Przy projektowaniu wzmocnionych polimerowych materiałów kompozytowych szeroko stosuje się komputerowe przetwarzanie danych, dla którego opracowano wiele różnych produktów oprogramowania. Ich zastosowanie pozwala na poprawę jakości wyrobów, skrócenie czasu opracowywania i organizacji produkcji konstrukcji, kompleksowe, sprawne i szybkie rozwiązywanie problemów ich racjonalnego projektowania. Uwzględnienie obciążeń nierównomiernych umożliwia zaprojektowanie konstrukcji kadłuba ze wzmocnionego kompozytu o zróżnicowanej grubości, która może się zmieniać dziesiątki razy.

Nowoczesne oprogramowanie można podzielić na dwie grupy: te, które wykonują analizę wsadową laminatów w formule „dwuwymiarowej” lub „belka/płyta” oraz w formule trójwymiarowej. Pierwsza grupa to programy takie jak Laminator, VerctorLam Cirrus itp. Rozwiązaniem „trójwymiarowym” jest metoda elementów skończonych, a wśród dostępnych produktów programowych jest duży wybór. Na rynku „technologii modelowania kompozytów” dostępne są różne produkty programowe: FiberSim (Vistagy / Siemens PLM Software), Digimat (e-Xstream / MSC Software Corp.), Helius (Firehole Composites / Autodesk), ANSYS Composite PrepPost, ESAComp (Altair Inżynieria) itp. .

Prawie każde specjalistyczne oprogramowanie różnych firm ma możliwość integracji z wysokopoziomowymi systemami CAD - Creo Elements/Pro, Siemens NX, CATIA. Ogólnie rzecz biorąc, praca jest następująca: wybierany jest materiał warstwowy, określane są ogólne parametry pakietu warstwowego, określana jest metoda tworzenia warstwy, metoda warstwa po warstwie służy do wytwarzania prostych części, do produktów złożonych, stosowane są metody projektowania strefowego lub konstrukcyjnego. W procesie układania warstw ustalana jest ich kolejność. W zależności od metody produkcji wyrobu (ręczne układanie, formowanie, układanie taśmy, układanie włókna) przeprowadzana jest analiza warstwa po warstwie materiału pod kątem ewentualnych odkształceń. Skład warstw dostosowany jest do szerokości użytego materiału.

Po zakończeniu formowania warstw użytkownik otrzymuje dane o produkcie, pozwalające na wykorzystanie ich do różnych celów, np.:

- wyjście w postaci dokumentacji projektowej;

- używać jako danych wyjściowych do cięcia materiału;

- dane początkowe dla projektora laserowego do zaznaczania konturów miejsc do układania wzorów.

Przejście na nowoczesne technologie projektowania i przygotowania produkcji wyrobów pozwala:

- zmniejszyć zużycie materiałów kompozytowych dzięki zastosowaniu precyzyjnych rozwiertaków i maszyn do cięcia;

- zwiększyć szybkość i poprawić jakość ręcznego układania materiału dzięki zastosowaniu precyzyjnych wykrojów i laserowych rzutów miejsc ich układania;

- osiągnięcie wysokiego poziomu powtarzalności produktu;

- zmniejszenie wpływu czynnika ludzkiego na jakość wytwarzanych produktów;

- zmniejszenie wymagań do kwalifikacji personelu zajmującego się układaniem.

Sprzęt do produkcji matryc

Wykonanie wzorca z drewna jest procesem czasochłonnym i czasochłonnym, aby skrócić czas wykonania matrycy i zwiększyć dokładność, wykorzystuje się frezarki CNC trzy/pięcioosiowe, maszyny kontrolno-pomiarowe czy skanery 3D.