Obliczenia hydrauliczne systemu podgrzewania wody. Eksploatacja sieci ciepłowniczych Obliczanie ciśnienia cyrkulacyjnego pompowania

Przeczytaj także

Zadanie obliczeń hydraulicznych obejmuje:

Określanie średnicy rurociągu;

Określenie spadku ciśnienia (ciśnienia);

Wyznaczanie ciśnień (ciśnień) w różnych punktach sieci;

Powiązanie wszystkich punktów sieci w trybie statycznym i dynamicznym w celu zapewnienia ciśnień dopuszczalnych i wymaganych w sieci i instalacjach abonenckich.

Na podstawie wyników obliczeń hydraulicznych można rozwiązać następujące problemy.

1. Określenie kosztów kapitałowych, zużycia metalu (rur) i głównego nakładu pracy przy układaniu sieci ciepłowniczej.

2. Wyznaczanie charakterystyk pomp obiegowych i uzupełniających.

3. Określenie warunków pracy sieci ciepłowniczej i dobór schematów przyłączenia abonentów.

4. Dobór automatyki dla sieci ciepłowniczej i abonentów.

5. Rozwój trybów pracy.

A. Schematy i konfiguracje sieci ciepłowniczych.

Układ sieci ciepłowniczej zależy od lokalizacji źródeł ciepła w stosunku do obszaru zużycia, charakteru obciążenia cieplnego i rodzaju chłodziwa.

Specyficzna długość sieci parowych na jednostkę projektowego obciążenia cieplnego jest niewielka, ponieważ odbiorcy pary - zwykle odbiorcy przemysłowi - znajdują się w niewielkiej odległości od źródła ciepła.

Trudniejszym zadaniem jest wybór schematu sieci podgrzewania wody ze względu na jego dużą długość i dużą liczbę abonentów. Pojazdy wodne są mniej trwałe niż pojazdy parowe ze względu na większą korozję i są bardziej wrażliwe na wypadki ze względu na dużą gęstość wody.

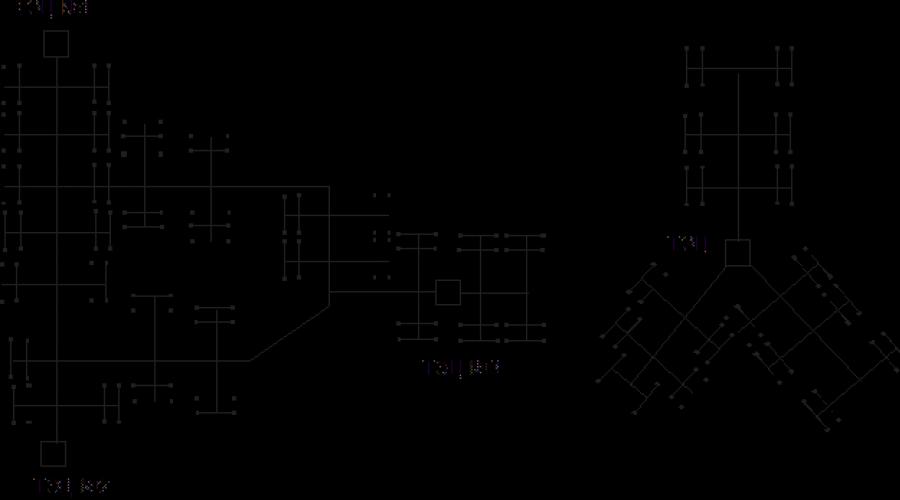

Ryc.6.1. Jednoliniowa sieć komunikacyjna dwururowej sieci ciepłowniczej

Sieci wodociągowe dzielą się na sieci główne i dystrybucyjne. Chłodziwo dostarczane jest głównymi sieciami ze źródeł ciepła do obszarów zużycia. Sieciami dystrybucyjnymi woda dostarczana jest do GTP i MTP oraz do abonentów. Abonenci bardzo rzadko łączą się bezpośrednio z sieciami szkieletowymi. W miejscach połączenia sieci dystrybucyjnych z sieciami głównymi instalowane są komory sekcyjne z zaworami. Zawory sekcyjne na głównych sieciach instaluje się zwykle co 2-3 km. Dzięki zamontowaniu zaworów sekcyjnych zmniejszają się straty wody podczas wypadków komunikacyjnych. Pojazdy dystrybucyjne i główne o średnicy mniejszej niż 700 mm są zwykle ślepe. W przypadku wystąpienia sytuacji awaryjnej na większości kraju dopuszczalna jest przerwa w dostawie ciepła do budynków na okres do 24 godzin. Jeżeli przerwa w dostawie ciepła jest niedopuszczalna, konieczne jest zapewnienie powielenia lub pętli zwrotnej systemu grzewczego.

Ryc.6.2. Pierścieniowa sieć ciepłownicza z trzech elektrociepłowni Rys. 6.3. Promieniowa sieć ciepłownicza

Dostarczając ciepło do dużych miast z kilku elektrociepłowni, zaleca się zapewnienie wzajemnego blokowania elektrowni cieplnych poprzez połączenie ich sieci za pomocą połączeń blokujących. W tym przypadku uzyskuje się sieć ciepłowniczą pierścieniową z kilkoma źródłami zasilania. Taki schemat ma wyższą niezawodność i zapewnia transmisję nadmiarowych przepływów wody w razie wypadku w dowolnej części sieci. Jeżeli średnica sieci odchodzącej od źródła ciepła wynosi 700 mm lub mniej, zwykle stosuje się promieniowy schemat sieci ciepłowniczej ze stopniowym zmniejszaniem średnicy rury w miarę zwiększania się odległości od źródła i zmniejszania się podłączonego obciążenia. Sieć ta jest najtańsza, ale w razie wypadku następuje przerwanie dostaw ciepła do abonentów.

B. Podstawowe zależności obliczeniowe

Wykres piezometryczny pokazuje w skali ukształtowanie terenu, wysokość przyłączonych budynków oraz ciśnienie w sieci. Za pomocą tego wykresu łatwo jest określić ciśnienie i ciśnienie dyspozycyjne w dowolnym punkcie sieci i instalacji abonenckiej.

Poziom 1 – 1 przyjmuje się jako poziomą płaszczyznę odniesienia ciśnienia (patrz rys. 6.5). Linia P1 – P4 – wykres ciśnień w linii zasilającej. Linia O1 – O4 – wykres ciśnienia na powrocie. N o1 – ciśnienie całkowite na kolektorze powrotnym źródła; Nсн – ciśnienie pompy sieciowej; N st – pełne ciśnienie pompy uzupełniającej lub pełne ciśnienie statyczne w sieci ciepłowniczej; N do– ciśnienie całkowite w t.K na rurze tłocznej pompy sieciowej; D H t – strata ciśnienia w instalacji obróbki cieplnej; N p1 – ciśnienie całkowite na kolektorze zasilającym, N n1 = N k–D H t. Dostępne ciśnienie wody zasilającej w kolektorze CHP N 1 =N p1 - N o1. Ciśnienie w dowolnym punkcie sieci I oznaczony jako N Liczba Pi, H oi – całkowite ciśnienie w rurociągach doprowadzającym i powrotnym. Jeśli wysokość geodezyjna w punkcie I Jest Z I , wówczas ciśnienie piezometryczne w tym punkcie wynosi N Liczba Pi - Z I , H o ja – Z i odpowiednio w rurociągu przesyłowym i powrotnym. Dostępna główka w punkcie I występuje różnica ciśnień piezometrycznych na rurociągach doprowadzającym i powrotnym - N Liczba Pi - H oj. Dostępne ciśnienie w sieci ciepłowniczej w miejscu przyłączenia abonenta D wynosi N 4 = N p4 – N o4.

Ryc.6.5. Schemat (a) i wykres piezometryczny (b) dwururowej sieci ciepłowniczej

W przewodzie zasilającym w sekcjach 1 - 4 następuje utrata ciśnienia ![]() . W przewodzie powrotnym w sekcjach 1 - 4 występuje strata ciśnienia

. W przewodzie powrotnym w sekcjach 1 - 4 występuje strata ciśnienia ![]() . Gdy pracuje pompa sieciowa, ciśnienie N Prędkość pompy ładującej jest regulowana za pomocą regulatora ciśnienia N o1. Po zatrzymaniu pompy sieciowej w sieci powstaje ciśnienie statyczne N st, opracowany przez pompę uzupełniającą.

. Gdy pracuje pompa sieciowa, ciśnienie N Prędkość pompy ładującej jest regulowana za pomocą regulatora ciśnienia N o1. Po zatrzymaniu pompy sieciowej w sieci powstaje ciśnienie statyczne N st, opracowany przez pompę uzupełniającą.

Przy obliczaniu hydraulicznym rurociągu parowego profil rurociągu parowego może nie być brany pod uwagę ze względu na małą gęstość pary. Na przykład straty ciśnienia u abonentów ![]() , zależy od schematu podłączenia abonenta. Z mieszaniem w windzie D N e = 10...15 m, z wejściem bez windy – D N BE =2...5 m, w obecności grzejników powierzchniowych D N n =5...10 m, z pompą mieszającą D N ns = 2…4 m.

, zależy od schematu podłączenia abonenta. Z mieszaniem w windzie D N e = 10...15 m, z wejściem bez windy – D N BE =2...5 m, w obecności grzejników powierzchniowych D N n =5...10 m, z pompą mieszającą D N ns = 2…4 m.

Wymagania dotyczące warunków ciśnieniowych w sieci ciepłowniczej:

W żadnym punkcie instalacji ciśnienie nie powinno przekraczać maksymalnej dopuszczalnej wartości. Rurociągi systemu zaopatrzenia w ciepło projektuje się na 16 ata, rurociągi systemów lokalnych projektuje się na ciśnienie 6...7 ata;

Aby uniknąć wycieków powietrza w dowolnym miejscu układu, ciśnienie musi wynosić co najmniej 1,5 atm. Ponadto warunek ten jest niezbędny, aby zapobiec kawitacji pompy;

W dowolnym punkcie układu ciśnienie nie może być niższe niż ciśnienie nasycenia w danej temperaturze, aby uniknąć wrzenia wody.

Q[KW] = Q[Gcal]*1160;Przeliczanie obciążenia z Gcal na kW

G[m3/godz.] = Q[KW]*0,86/ ΔT; gdzie ΔT– różnica temperatur pomiędzy zasilaniem i powrotem.

Przykład:

Temperatura zasilania z sieci ciepłowniczych T1 – 110˚ Z

Temperatura zasilania z sieci ciepłowniczych T2 – 70˚ Z

Przepływ obiegu grzewczego G = (0,45*1160)*0,86/(110-70) = 11,22 m3/godz.

Ale w przypadku obiegu grzewczego z krzywą temperatury 95/70 natężenie przepływu będzie zupełnie inne: = (0,45*1160)*0,86/(95-70) = 17,95 m3/godz.

Z tego możemy wyciągnąć wniosek: im niższa różnica temperatur (różnica temperatur między zasilaniem a powrotem), tym większy jest wymagany przepływ chłodziwa.

Dobór pomp obiegowych.

Wybierając pompy obiegowe do systemów ogrzewania, ciepłej wody i wentylacji, należy znać charakterystykę systemu: przepływ chłodziwa,

jakie należy zapewnić oraz opór hydrauliczny układu.

Przepływ chłodziwa:

G[m3/godz.] = Q[KW]*0,86/ ΔT; gdzie ΔT– różnica temperatur pomiędzy zasilaniem i powrotem;

Hydrauliczny Rezystancję układu powinni podać specjaliści, którzy obliczyli sam układ.

Na przykład:

Rozważamy system grzewczy z wykresem temperatury 95˚ C/70˚ Z i obciążeniem 520 kW

G[m3/godz.] =520*0,86/25 = 17,89 m3/godz.~ 18 m3/godz.;

Opór instalacji grzewczej byłξ = 5 metrów ;

W przypadku niezależnego systemu grzewczego należy zrozumieć, że do tej rezystancji 5 metrów zostanie dodany opór wymiennika ciepła. Aby to zrobić, musisz spojrzeć na jego obliczenia. Niech ta wartość wyniesie na przykład 3 metry. Zatem całkowity opór układu wynosi: 5+3 = 8 metrów.

Teraz wybór jest całkiem możliwy pompa obiegowa o natężeniu przepływu 18m3/godz. i wysokość podnoszenia 8 metrów.

Na przykład ten:

W tym przypadku pompa jest wybierana z dużym marginesem, co pozwala zapewnić punkt pracyprzepływu/ciśnienia przy pierwszej prędkości działania. Jeśli z jakiegoś powodu to ciśnienie nie jest wystarczające, pompę można „przyspieszyć” do 13 metrów przy trzeciej prędkości. Za optymalną opcję uważa się pompę, która utrzymuje swój punkt pracy przy drugiej prędkości.

Całkiem możliwe jest też, zamiast zwykłej pompy o trzech lub jednej prędkości roboczej, zamontowanie pompy z wbudowaną przetwornicą częstotliwości, na przykład tej:

Ta wersja pompy jest oczywiście najkorzystniejsza, ponieważ pozwala na najbardziej elastyczną regulację punktu pracy. Jedynym minusem jest koszt.

Należy również pamiętać, że do cyrkulacji systemów grzewczych konieczne jest zapewnienie dwóch pomp (główna/zapasowa), a do cyrkulacji linii CWU całkiem możliwe jest zainstalowanie jednej.

System ładowania. Dobór pompy układu ładowania.

Oczywiście pompa uzupełniająca jest konieczna tylko w przypadku stosowania niezależnych systemów, w szczególności grzewczych, gdzie obieg grzewczy i podgrzewany

oddzielone wymiennikiem ciepła. Sam układ uzupełniania jest niezbędny do utrzymania stałego ciśnienia w obwodzie wtórnym w przypadku ewentualnych wycieków

w systemie grzewczym, a także do napełniania samego systemu. Sam układ uzupełniania składa się z przełącznika ciśnienia, zaworu elektromagnetycznego i zbiornika wyrównawczego.

Pompę uzupełniającą instaluje się tylko wtedy, gdy ciśnienie płynu chłodzącego na powrocie nie jest wystarczające do napełnienia układu (piezometr na to nie pozwala).

Przykład:

Ciśnienie powrotu chłodziwa z sieci ciepłowniczych P2 = 3 atm.

Wysokość budynku z uwzględnieniem wymagań technicznych. Pod ziemią = 40 metrów.

3 atm. = 30 metrów;

Wymagana wysokość = 40 metrów + 5 metrów (przy wylewce) = 45 metrów;

Deficyt ciśnienia = 45 metrów – 30 metrów = 15 metrów = 1,5 atmosfery.

Ciśnienie pompy zasilającej jest jasne; powinno wynosić 1,5 atmosfery.

Jak określić zużycie? Przyjmuje się, że natężenie przepływu pompy wynosi 20% objętości instalacji grzewczej.

Zasada działania układu ładowania jest następująca.

Przełącznik ciśnienia (urządzenie do pomiaru ciśnienia z wyjściem przekaźnikowym) mierzy ciśnienie powrotnego płynu chłodzącego w systemie grzewczym i ma

ustawienie wstępne. W tym konkretnym przykładzie ustawienie to powinno wynosić około 4,2 atmosfery z histerezą 0,3.

Gdy ciśnienie na powrocie instalacji grzewczej spadnie do 4,2 atm, presostat zamyka grupę styków. To dostarcza napięcie do elektromagnesu

zawór (otwarcie) i pompa uzupełniająca (włączenie).

Płyn chłodzący uzupełniający jest dostarczany, aż ciśnienie wzrośnie do wartości 4,2 atm + 0,3 = 4,5 atmosfery.

Obliczanie zaworu sterującego kawitacją.

Przy rozdzielaniu dostępnego ciśnienia pomiędzy elementami punktu grzewczego należy wziąć pod uwagę możliwość wystąpienia procesów kawitacyjnych wewnątrz ciała

zawory, które z czasem je zniszczą.

Maksymalny dopuszczalny spadek ciśnienia na zaworze można określić ze wzoru:

ΔPmaks= z*(P1 – Ps) ; bar

gdzie: z jest współczynnikiem początku kawitacji, publikowanym w katalogach technicznych dotyczących doboru sprzętu. Każdy producent sprzętu ma swój, ale średnia wartość zwykle mieści się w przedziale 0,45-06.

P1 – ciśnienie przed zaworem, bar

Рs – ciśnienie nasycenia pary wodnej przy danej temperaturze płynu chłodzącego, bar,

DoKtóryokreślone przez tabelę:

Jeśli obliczona różnica ciśnień zastosowana do doboru zaworu Kvs nie jest już większa

ΔPmaks, kawitacja nie wystąpi.

Przykład:

Ciśnienie przed zaworem P1 = 5 bar;

Temperatura płynu chłodzącego T1 = 140C;

Zawór Z wg katalogu = 0,5

Zgodnie z tabelą dla temperatury płynu chłodzącego 140°C wyznaczamy Рs = 2,69

Maksymalny dopuszczalny spadek ciśnienia na zaworze będzie wynosić:

ΔPmaks= 0,5*(5 - 2,69) = 1,155 bara

Nie możesz stracić więcej niż ta różnica na zaworze - rozpocznie się kawitacja.

Jeżeli jednak temperatura płynu chłodzącego była niższa, np. 115°C, czyli bliżej rzeczywistych temperatur sieci ciepłowniczej, maksymalna różnica

ciśnienie byłoby większe: ΔPmaks= 0,5*(5 – 0,72) = 2,14 bara.

Stąd możemy wyciągnąć dość oczywisty wniosek: im wyższa temperatura płynu chłodzącego, tym niższy możliwy spadek ciśnienia na zaworze sterującym.

Aby określić natężenie przepływu. Przechodząc przez rurociąg wystarczy skorzystać ze wzoru:

;SM

G – przepływ chłodziwa przez zawór, m3/godz

d – średnica nominalna wybranego zaworu, mm

Należy wziąć pod uwagę fakt, że prędkość przepływu przechodzącego przez odcinek rurociągu nie powinna przekraczać 1 m/s.

Najkorzystniejsza prędkość przepływu mieści się w zakresie 0,7 - 0,85 m/s.

Minimalna prędkość powinna wynosić 0,5 m/s.

Kryterium wyboru systemu zaopatrzenia w ciepłą wodę jest zwykle określane na podstawie warunków technicznych podłączenia: przedsiębiorstwo wytwarzające ciepło bardzo często zaleca

typ systemu CWU. Jeżeli nie określono rodzaju systemu, należy kierować się prostą zasadą: określenie przez stosunek obciążeń budynku

do dostarczania ciepłej wody i ogrzewania.

Jeśli 0.2

Odpowiednio,

Jeśli QCWU/Qogrzewanie< 0.2 Lub QCWU/Qogrzewanie>1; niezbędny jednostopniowy system CWU.

Sama zasada działania dwustopniowego układu ciepłej wody opiera się na odzyskiwaniu ciepła z powrotu obiegu grzewczego: powrót chłodziwa z obiegu grzewczego

przechodzi przez pierwszy etap dostarczania ciepłej wody i podgrzewa zimną wodę od 5C do 41...48C. Jednocześnie chłodziwo powrotne samego obiegu grzewczego schładza się do 40 ° C

i już zimny łączy się z siecią ciepłowniczą.

Drugi stopień dostarczania ciepłej wody podgrzewa zimną wodę z 41...48C po pierwszym stopniu do wymaganej 60...65C.

Zalety dwustopniowego systemu ciepłej wody:

1) Dzięki odzyskowi ciepła z powrotu obiegu grzewczego schłodzony płyn chłodzący dostaje się do sieci grzewczej, co znacznie zmniejsza prawdopodobieństwo przegrzania

linie powrotne Punkt ten jest niezwykle ważny dla przedsiębiorstw wytwarzających ciepło, w szczególności sieci ciepłowniczych. Obecnie powszechne staje się przeprowadzanie obliczeń wymienników ciepła pierwszego etapu dostarczania ciepłej wody przy minimalnej temperaturze 30 ° C, tak aby jeszcze zimniejszy czynnik chłodzący był odprowadzany do powrotu sieci ciepłowniczej.

2) Dwustopniowy system ciepłej wody pozwala na bardziej precyzyjną kontrolę temperatury ciepłej wody, która służy do analizy przez odbiorcę i wahań temperatury

na wyjściu z systemu jest znacznie mniejsza. Osiąga się to dzięki temu, że zawór regulacyjny drugiego stopnia CWU podczas jego pracy reguluje

tylko niewielką część ładunku, a nie całość.

Podczas rozdzielania obciążeń między pierwszym i drugim stopniem CWU bardzo wygodnie jest wykonać następujące czynności:

obciążenie 70% – I stopień CWU;

obciążenie 30% – stopień 2 CWU;

Co to daje?

1) Ponieważ drugi (regulowany) stopień jest niewielki, w procesie regulacji temperatury CWU wahania temperatury na wylocie

systemy okazują się nieistotne.

2) Dzięki takiemu rozkładowi obciążenia CWU w procesie obliczeniowym uzyskujemy równość kosztów, a co za tym idzie, jednakowość średnic rurociągów wymiennika ciepła.

Zużycie na cyrkulację CWU musi wynosić co najmniej 30% zużycia na demontaż CWU przez odbiorcę. Jest to liczba minimalna. Aby zwiększyć niezawodność

systemu i stabilność regulacji temperatury CWU, przepływ cyrkulacji można zwiększyć do 40-45%. Odbywa się to nie tylko w celu utrzymania

temperatura ciepłej wody, gdy nie ma analizy przez konsumenta. Ma to na celu skompensowanie „poboru” CWU w momencie szczytowego poboru CWU, ponieważ zużycie

cyrkulacja będzie wspierać system, podczas gdy objętość wymiennika ciepła będzie wypełniona zimną wodą do ogrzewania.

Zdarzają się przypadki nieprawidłowego obliczenia systemu CWU, gdy zamiast systemu dwustopniowego projektuje się system jednostopniowy. Po zainstalowaniu takiego systemu

Podczas procesu uruchamiania specjalista staje w obliczu skrajnej niestabilności systemu zaopatrzenia w ciepłą wodę. Tutaj wypada nawet mówić o niesprawności,

co wyraża się dużymi wahaniami temperatury na wylocie instalacji CWU z amplitudą 15-20C od wartości zadanej. Na przykład, gdy ustawienie

wynosi 60C, wówczas w procesie regulacji występują wahania temperatury w zakresie od 40 do 80C. W tym przypadku zmiana ustawień

regulator elektroniczny (PID - komponenty, czas skoku tłoczyska itp.) nie da wyniku, ponieważ hydraulika CWU jest zasadniczo niepoprawnie obliczona.

Jest tylko jedno wyjście: ograniczyć zużycie zimnej wody i zmaksymalizować element cyrkulacyjny dostarczania ciepłej wody. W tym przypadku w miejscu mieszania

mniejsza ilość zimnej wody zostanie zmieszana z większą ilością ciepłej (cyrkulacja) i system będzie działał stabilniej.

W ten sposób wykonywana jest pewnego rodzaju imitacja dwustopniowego systemu ciepłej wody w wyniku cyrkulacji ciepłej wody.

Ciśnienie robocze w instalacji grzewczej jest najważniejszym parametrem, od którego zależy funkcjonowanie całej sieci. Odchylenia w tym czy innym kierunku od wartości podanych w projekcie nie tylko zmniejszają wydajność obwodu grzewczego, ale także znacząco wpływają na działanie sprzętu, a w szczególnych przypadkach mogą nawet spowodować jego awarię.

Oczywiście o pewnym spadku ciśnienia w systemie grzewczym decyduje zasada jego konstrukcji, a mianowicie różnica ciśnień w rurociągach zasilających i powrotnych. Jeśli jednak wystąpią większe skoki, należy podjąć natychmiastowe działania.

- Ciśnienie statyczne. Składnik ten zależy od wysokości słupa wody lub innego czynnika chłodzącego w rurze lub pojemniku. Ciśnienie statyczne istnieje nawet wtedy, gdy czynnik roboczy znajduje się w spoczynku.

- Ciśnienie dynamiczne. Reprezentuje siłę, która działa na wewnętrzne powierzchnie układu, gdy porusza się woda lub inne medium.

Wyróżnia się koncepcję maksymalnego ciśnienia roboczego. Jest to maksymalna dopuszczalna wartość, której przekroczenie może doprowadzić do zniszczenia poszczególnych elementów sieci.

Jakie ciśnienie w układzie należy uznać za optymalne?

Tabela maksymalnych ciśnień w systemie grzewczym.

Projektując ogrzewanie, ciśnienie płynu chłodzącego w systemie oblicza się na podstawie liczby pięter budynku, całkowitej długości rurociągów i liczby grzejników. Z reguły w przypadku domów prywatnych i domków letniskowych optymalne wartości średniego ciśnienia w obiegu grzewczym mieszczą się w zakresie od 1,5 do 2 atm.

W przypadku budynków mieszkalnych o wysokości do pięciu pięter, podłączonych do systemu centralnego ogrzewania, ciśnienie w sieci utrzymuje się na poziomie 2-4 atm. W budynkach dziewięcio- i dziesięciopiętrowych ciśnienie 5-7 atm uważa się za normalne, a w wyższych budynkach - 7-10 atm. Maksymalne ciśnienie rejestruje się w sieci grzewczej, przez którą chłodziwo jest transportowane z kotłowni do odbiorców. Tutaj dochodzi do 12 atm.

W przypadku odbiorców znajdujących się na różnych wysokościach i w różnych odległościach od kotłowni należy wyregulować ciśnienie w sieci. Aby je zmniejszyć, stosuje się regulatory ciśnienia, a przepompownie, aby je zwiększyć. Należy jednak wziąć pod uwagę, że uszkodzony regulator może powodować wzrost ciśnienia w niektórych obszarach układu. W niektórych przypadkach, gdy temperatura spadnie, urządzenia te mogą całkowicie zamknąć zawory odcinające na rurociągu zasilającym wychodzącym z kotłowni.

Aby uniknąć takich sytuacji, nastawy regulatora są tak dobrane, aby całkowite zamknięcie zaworów nie było możliwe.

Autonomiczne systemy grzewcze

Zbiornik wyrównawczy w autonomicznym systemie grzewczym.

W przypadku braku scentralizowanego zaopatrzenia w ciepło w domach instalowane są autonomiczne systemy grzewcze, w których chłodziwo jest podgrzewane przez indywidualny kocioł małej mocy. Jeżeli system komunikuje się z atmosferą poprzez zbiornik wyrównawczy, a płyn chłodzący krąży w nim w wyniku naturalnej konwekcji, nazywa się go otwartym. Jeżeli nie ma komunikacji z atmosferą, a czynnik roboczy krąży dzięki pompie, układ nazywa się zamkniętym. Jak już wspomniano, dla normalnego funkcjonowania takich systemów ciśnienie wody w nich powinno wynosić około 1,5-2 atm. Tak niski wynik wynika ze stosunkowo małej długości rurociągów oraz małej liczby przyrządów i armatury, co skutkuje stosunkowo niskimi oporami hydraulicznymi. Ponadto ze względu na niską wysokość takich domów ciśnienie statyczne w dolnych odcinkach obwodu rzadko przekracza 0,5 atm.

Na etapie uruchomienia systemu autonomicznego napełnia się go zimnym płynem chłodzącym, utrzymując minimalne ciśnienie w zamkniętych układach grzewczych wynoszące 1,5 atm. Nie ma potrzeby włączania alarmu, jeśli po pewnym czasie od napełnienia ciśnienie w obwodzie spadnie. Straty ciśnienia w tym przypadku spowodowane są uwolnieniem powietrza z wody, które rozpuściło się w niej podczas napełniania rurociągów. Obwód należy odpowietrzyć i całkowicie napełnić płynem chłodzącym, doprowadzając jego ciśnienie do 1,5 atm.

Po podgrzaniu płynu chłodzącego w systemie grzewczym jego ciśnienie nieznacznie wzrośnie, osiągając obliczone wartości robocze.

Środki ostrożności

Urządzenie do pomiaru ciśnienia.

Ponieważ przy projektowaniu autonomicznych systemów grzewczych, w celu zaoszczędzenia pieniędzy, uwzględnia się niewielki margines bezpieczeństwa, nawet niewielki wzrost ciśnienia do 3 atm może spowodować rozhermetyzowanie poszczególnych elementów lub ich połączeń. W celu złagodzenia spadków ciśnienia spowodowanych niestabilną pracą pompy lub zmianami temperatury płynu chłodzącego, w zamkniętym systemie grzewczym instaluje się naczynie wyrównawcze. W przeciwieństwie do podobnego urządzenia w systemie typu otwartego, nie komunikuje się z atmosferą. Jedna lub więcej jego ścianek wykonana jest z elastycznego materiału, dzięki czemu zbiornik pełni funkcję tłumika podczas skoków ciśnienia lub uderzeń hydraulicznych.

Obecność zbiornika wyrównawczego nie zawsze gwarantuje utrzymanie ciśnienia w optymalnych granicach. W niektórych przypadkach może przekroczyć maksymalne dopuszczalne wartości:

- jeśli pojemność zbiornika wyrównawczego została nieprawidłowo dobrana;

- w przypadku awarii pompy obiegowej;

- gdy płyn chłodzący się przegrzewa, co jest konsekwencją nieprawidłowego działania automatyki kotła;

- z powodu niepełnego otwarcia zaworów odcinających po naprawach lub pracach konserwacyjnych;

- z powodu pojawienia się śluzy powietrznej (zjawisko to może powodować zarówno wzrost ciśnienia, jak i spadek);

- gdy wydajność filtra zanieczyszczeń spada z powodu jego nadmiernego zatykania.

Dlatego, aby uniknąć sytuacji awaryjnych podczas instalowania systemów grzewczych typu zamkniętego, obowiązkowe jest zainstalowanie zaworu bezpieczeństwa, który uwolni nadmiar chłodziwa w przypadku przekroczenia dopuszczalnego ciśnienia.

Co zrobić, jeśli ciśnienie w instalacji grzewczej spadnie

Ciśnienie w zbiorniku wyrównawczym.

Podczas obsługi autonomicznych systemów grzewczych najczęstszymi sytuacjami awaryjnymi są te, w których ciśnienie stopniowo lub gwałtownie spada. Mogą być spowodowane dwoma przyczynami:

- rozszczelnienie elementów instalacji lub ich połączeń;

- problemy z kotłem.

W pierwszym przypadku należy zlokalizować miejsce nieszczelności i przywrócić jej szczelność. Możesz to zrobić na dwa sposoby:

- Oględziny. Metodę tę stosuje się w przypadkach, gdy obwód grzewczy jest ułożony w sposób otwarty (nie mylić z systemem typu otwartego), to znaczy widoczne są wszystkie jego rurociągi, armatura i urządzenia. Przede wszystkim dokładnie sprawdź podłogę pod rurami i grzejnikami, starając się wykryć kałuże wody lub ich ślady. Dodatkowo miejsce wycieku można rozpoznać po śladach korozji: w przypadku pęknięcia uszczelki na grzejnikach lub na stykach elementów układu tworzą się charakterystyczne rdzawe smugi.

- Korzystanie ze specjalnego sprzętu. Jeżeli oględziny grzejników nic nie dają, a rury ułożone są w sposób ukryty i nie da się ich sprawdzić, należy zwrócić się o pomoc do specjalistów. Posiadają specjalny sprzęt, który pomoże wykryć nieszczelności i naprawić je, jeśli właściciel domu nie jest w stanie tego zrobić samodzielnie. Zlokalizowanie punktu rozprężenia jest dość proste: woda jest spuszczana z obwodu grzewczego (w takich przypadkach na etapie instalacji w najniższym punkcie obwodu instaluje się zawór spustowy), a następnie pompuje się do niego powietrze za pomocą sprężarki. O lokalizacji nieszczelności decyduje charakterystyczny dźwięk wydawany przez ulatniające się powietrze. Przed uruchomieniem sprężarki należy zaizolować kocioł i grzejniki za pomocą zaworów odcinających.

Jeśli problematycznym obszarem jest jedno ze połączeń, należy je dodatkowo uszczelnić taśmą holowniczą lub FUM, a następnie dokręcić. Pęknięty rurociąg jest wycinany i w jego miejscu spawany nowy. Jednostki, których nie można naprawić, są po prostu wymieniane.

Jeżeli szczelność rurociągów i innych elementów nie budzi wątpliwości, a ciśnienie w zamkniętej instalacji grzewczej nadal spada, należy szukać przyczyn tego zjawiska w kotle. Nie należy samodzielnie przeprowadzać diagnostyki, jest to zadanie dla specjalisty z odpowiednim wykształceniem. Najczęściej w kotle występują następujące wady:

Montaż instalacji grzewczej z manometrem.

- pojawienie się mikropęknięć w wymienniku ciepła na skutek uderzenia wodnego;

- Wady produkcyjne;

- awaria zaworu uzupełniającego.

Bardzo częstą przyczyną spadku ciśnienia w układzie jest niewłaściwy dobór pojemności zbiornika wyrównawczego.

Chociaż w poprzedniej sekcji stwierdzono, że może to powodować zwiększone ciśnienie, nie ma tu sprzeczności. Kiedy ciśnienie w instalacji grzewczej wzrasta, następuje aktywacja zaworu bezpieczeństwa. W takim przypadku chłodziwo jest odprowadzane, a jego objętość w obwodzie maleje. W rezultacie ciśnienie z czasem będzie się zmniejszać.

Kontrola ciśnienia

Do wizualnego monitorowania ciśnienia w sieci ciepłowniczej najczęściej stosuje się manometry zegarowe z rurką Bredana. W przeciwieństwie do instrumentów cyfrowych, tego rodzaju manometry nie wymagają podłączenia do prądu. Zautomatyzowane systemy wykorzystują elektryczne czujniki kontaktowe. Na wylocie do urządzenia kontrolno-pomiarowego należy zamontować zawór trójdrogowy. Umożliwia odizolowanie manometru od sieci podczas konserwacji lub naprawy, a także służy do usuwania blokady powietrznej lub resetowania urządzenia do zera.

Instrukcje i zasady regulujące działanie systemów grzewczych, zarówno autonomicznych, jak i scentralizowanych, zalecają instalowanie manometrów w następujących punktach:

- Przed instalacją kotła (lub kotła) i przy wyjściu z niego. W tym momencie określa się ciśnienie w kotle.

- Przed i za pompą obiegową.

- Przy wejściu głównego układu grzewczego do budynku lub konstrukcji.

- Przed i za regulatorem ciśnienia.

- Na wlocie i wylocie filtra zgrubnego (filtra błotnego) kontroluje się poziom jego zanieczyszczenia.

Wszystkie przyrządy kontrolno-pomiarowe muszą być poddawane regularnej weryfikacji w celu potwierdzenia dokładności wykonywanych przez nie pomiarów.

Ogólne zasady obliczeń hydraulicznych rurociągów do systemów podgrzewania wody opisano szczegółowo w rozdziale Systemy podgrzewania wody. Mają one również zastosowanie do obliczania rurociągów ciepłowniczych sieci ciepłowniczych, ale z uwzględnieniem niektórych ich cech. Zatem w obliczeniach ciepłociągów uwzględnia się turbulentny ruch wody (prędkość wody jest większa niż 0,5 m/s, prędkość pary jest większa niż 20-30 m/s, czyli kwadratowy obszar obliczeniowy), wartości równoważna chropowatość powierzchni wewnętrznej rur stalowych o dużej średnicy, mm, przyjęta dla: rurociągów parowych - k = 0,2; sieć wodna - k = 0,5; rurociągi kondensatu - k = 0,5-1,0.

Szacunkowe koszty chłodziwa dla poszczególnych odcinków sieci ciepłowniczej ustalane są jako suma kosztów poszczególnych abonentów, z uwzględnieniem schematu podłączenia podgrzewaczy CWU. Ponadto konieczna jest znajomość optymalnych specyficznych spadków ciśnienia w rurociągach, które są wcześniej określone na podstawie obliczeń technicznych i ekonomicznych. Zwykle przyjmuje się je jako równe 0,3-0,6 kPa (3-6 kgf/m2) dla głównych sieci ciepłowniczych i do 2 kPa (20 kgf/m2) dla odgałęzień.

Podczas wykonywania obliczeń hydraulicznych rozwiązuje się następujące zadania: 1) określenie średnic rurociągów; 2) określenie spadku ciśnienia; 3) określenie bieżących ciśnień w różnych punktach sieci; 4) określenie dopuszczalnych ciśnień w rurociągach w różnych trybach i warunkach pracy sieci ciepłowniczej.

Podczas wykonywania obliczeń hydraulicznych stosuje się diagramy i profil geodezyjny magistrali grzewczej, wskazując lokalizację źródeł zaopatrzenia w ciepło, odbiorców ciepła i obciążenia projektowe. Aby przyspieszyć i uprościć obliczenia, zamiast tablic stosuje się logarytmiczne nomogramy obliczeń hydraulicznych (rys. 1), a w ostatnich latach stosuje się obliczenia komputerowe i programy graficzne.

Obrazek 1.

WYKRES PIEZOMETRYCZNY

W projektowaniu i praktyce eksploatacyjnej powszechnie wykorzystuje się wykresy piezometryczne, uwzględniające wzajemny wpływ profilu geodezyjnego terenu, wysokości instalacji abonenckich oraz ciśnień eksploatacyjnych w sieci ciepłowniczej. Na ich podstawie można łatwo określić ciśnienie (ciśnienie) i ciśnienie dyspozycyjne w dowolnym punkcie sieci oraz w systemie abonenckim dla stanu dynamicznego i statycznego systemu. Rozważmy konstrukcję wykresu piezometrycznego i założymy, że ciśnienie i ciśnienie, spadek ciśnienia i strata ciśnienia są powiązane następującymi zależnościami: H = p/γ, m (Pa/m); ∆Н = ∆р/ γ, m (Pa/m); oraz h = R/ γ (Pa), gdzie Н i ∆Н - ciśnienie i strata ciśnienia, m (Pa/m); р i ∆р - ciśnienie i spadek ciśnienia, kgf/m 2 (Pa); γ - gęstość masy chłodziwa, kg/m3; h i R - właściwa strata ciśnienia (wartość bezwymiarowa) i właściwy spadek ciśnienia, kgf/m 2 (Pa/m).

Konstruując wykres piezometryczny w trybie dynamicznym, za początek współrzędnych przyjmuje się oś pomp sieciowych; przyjmując ten punkt za zero warunkowe, budują profil terenu wzdłuż przebiegu szosy głównej i wzdłuż charakterystycznych odgałęzień (których wzniesienia różnią się od wzniesień szosy głównej). Wysokości połączonych budynków są rysowane na profilu w skali, następnie po wcześniejszym przyjęciu ciśnienia po stronie ssącej pomp sieciowych kolektor Hsłońce = 10-15 m, rysowana jest linia pozioma A 2 B 4 (ryc. 2, a). Z punktu A 2 długości obliczonych odcinków rurociągów ciepłowniczych wykreśla się wzdłuż osi odciętych (ze sumą skumulowaną) i wzdłuż osi rzędnych od punktów końcowych obliczonych odcinków - stratę ciśnienia Σ∆H na tych odcinkach . Łącząc górne punkty tych odcinków, uzyskujemy linię przerywaną A 2 B 2, która będzie linią piezometryczną linii powrotnej. Każdy pionowy odcinek od poziomu warunkowego A 2 B 4 do linii piezometrycznej A 2 B 2 wskazuje stratę ciśnienia w przewodzie powrotnym z odpowiedniego punktu do pompy obiegowej w elektrociepłowni. Z punktu B 2 na skali wymagane ciśnienie dostępne dla abonenta na końcu linii ∆H ab jest wykreślane w górę, które przyjmuje się jako 15-20 m lub więcej. Powstały odcinek B 1 B 2 charakteryzuje ciśnienie na końcu linii zasilającej. Od punktu B 1 strata ciśnienia w rurociągu zasilającym ∆Н p jest przesuwana w górę i rysowana jest pozioma linia B 3 A 1.

Rysunek 2.a - konstrukcja wykresu piezometrycznego; b - wykres piezometryczny dwururowej sieci ciepłowniczej

Od linii A 1 B 3 w dół straty ciśnienia odkładają się na odcinku linii zasilającej od źródła ciepła do końca poszczególnych obliczonych odcinków, a linia piezometryczna A 1 B 1 linii zasilającej jest zbudowana podobnie jak poprzednio jeden.

Przy zamkniętych układach PZT i równych średnicach rur zasilania i powrotu linia piezometryczna A 1 B 1 jest lustrzanym odbiciem linii A 2 B 2. Z punktu A strata ciśnienia w kotłowni elektrociepłowni lub w obwodzie kotłowni ∆Н b (10-20 m) jest przesunięta w górę. Ciśnienie w kolektorze zasilającym wyniesie N n, w kolektorze powrotnym N słońce, a ciśnienie pomp sieciowych wyniesie N n.s.

Należy pamiętać, że przy bezpośrednim podłączeniu systemów lokalnych rurociąg powrotny sieci ciepłowniczej jest hydraulicznie podłączony do systemu lokalnego, a ciśnienie w rurociągu powrotnym jest w całości przenoszone do systemu lokalnego i odwrotnie.

Podczas wstępnej konstrukcji wykresu piezometrycznego przyjęto arbitralnie ciśnienie na kolektorze ssawnym pomp sieciowych N vs. Przesuwanie wykresu piezometrycznego równolegle do siebie w górę lub w dół pozwala przyjąć dowolne ciśnienie po stronie ssawnej pomp sieciowych i odpowiednio w układach lokalnych.

Wybierając położenie wykresu piezometrycznego, należy postępować zgodnie z następującymi warunkami:

1. Ciśnienie (ciśnienie) w żadnym punkcie rurociągu powrotnego nie powinno być wyższe od dopuszczalnego ciśnienia roboczego w instalacjach lokalnych, dla nowych instalacji grzewczych (z konwektorami) ciśnienie robocze wynosi 0,1 MPa (10 m słupa wody), dla instalacje z grzejnikami żeliwnymi 0,5-0,6 MPa (50-60 m słupa wody).

2. Ciśnienie w rurociągu powrotnym musi zapewniać napełnienie wodą górnych przewodów i urządzeń lokalnych systemów grzewczych.

3. Ciśnienie w przewodzie powrotnym, aby nie dopuścić do powstania podciśnienia, nie powinno być niższe niż 0,05-0,1 MPa (5-10 m słupa wody).

4. Ciśnienie po stronie ssawnej pompy sieciowej nie powinno być niższe niż 0,05 MPa (5 m słupa wody).

5. Ciśnienie w dowolnym punkcie rurociągu zasilającego musi być wyższe niż ciśnienie wrzenia przy maksymalnej (projektowej) temperaturze chłodziwa.

6. Rozporządzalne ciśnienie w punkcie końcowym sieci musi być równe lub większe niż obliczona strata ciśnienia na wejściu abonenta dla obliczonego przepływu chłodziwa.

7. Latem ciśnienie w przewodach zasilającym i powrotnym przekracza ciśnienie statyczne w instalacji CWU.

Stan statyczny instalacji centralnego ogrzewania. W momencie zatrzymania pomp sieciowych i zatrzymania cyrkulacji wody w instalacji CO następuje przejście ze stanu dynamicznego w statyczny. W takim przypadku ciśnienia w przewodach zasilających i powrotnych sieci ciepłowniczej zostaną wyrównane, linie piezometryczne połączą się w jedną - linię ciśnienia statycznego, a na wykresie zajmą pozycję pośrednią określoną przez ciśnienie marki -urządzenie źródła MDH.

Ciśnienie urządzenia uzupełniającego ustala personel stacji albo poprzez najwyższy punkt rurociągu sieci lokalnej bezpośrednio podłączonej do sieci ciepłowniczej, albo poprzez prężność pary wody przegrzanej w najwyższym punkcie rurociągu. I tak np. przy projektowej temperaturze chłodziwa T 1 = 150°C ciśnienie w najwyższym punkcie rurociągu z wodą przegrzaną będzie wynosić 0,38 MPa (38 m słupa wody), a przy T 1 = 130 °C - 0,18 MPa (18 m słupa wody).

Jednak we wszystkich przypadkach ciśnienie statyczne w nisko położonych instalacjach abonenckich nie powinno przekraczać dopuszczalnego ciśnienia roboczego 0,5-0,6 MPa (5-6 atm). W przypadku jego przekroczenia systemy te należy przenieść na niezależny schemat połączeń. Zmniejszenie ciśnienia statycznego w sieciach ciepłowniczych można osiągnąć poprzez automatyczne odłączanie wysokich budynków od sieci.

W sytuacjach awaryjnych, w przypadku całkowitej utraty zasilania stacji (zatrzymanie sieci i pomp uzupełniających), nastąpi zatrzymanie cyrkulacji i uzupełniania, a ciśnienia w obu liniach sieci ciepłowniczej zostaną wyrównane wzdłuż linia ciśnienia statycznego, która zacznie powoli opadać, stopniowo zmniejszać się w wyniku wycieku wody sieciowej przez nieszczelności i schładzania jej w rurociągach. W takim przypadku możliwe jest gotowanie przegrzanej wody w rurociągach z tworzeniem się śluz parowych. Wznowienie obiegu wody w takich przypadkach może doprowadzić do silnego uderzenia wodnego w rurociągach z możliwością uszkodzenia armatury, urządzeń grzewczych itp. Aby uniknąć tego zjawiska, obieg wody w instalacji CO należy rozpocząć dopiero po przywróceniu ciśnienia w rurociągach poprzez uzupełnienie sieci ciepłowniczej na poziomie nie niższym niż statyczny.

Aby zapewnić niezawodną pracę sieci ciepłowniczych i systemów lokalnych, konieczne jest ograniczenie ewentualnych wahań ciśnienia w sieci ciepłowniczej do dopuszczalnych granic. Aby utrzymać wymagany poziom ciśnienia w sieci ciepłowniczej i układach lokalnych, w jednym punkcie sieci ciepłowniczej (a w trudnych warunkach terenowych - w kilku punktach) sztucznie utrzymuje się stałe ciśnienie we wszystkich trybach pracy sieci oraz podczas statyki warunki przy użyciu urządzenia do makijażu.

Punkty, w których utrzymuje się stałe ciśnienie, nazywane są punktami neutralnymi układu. Z reguły ciśnienie jest zapewnione na linii powrotnej. W tym przypadku punkt neutralny znajduje się na przecięciu odwrotnego piezometru z linią ciśnienia statycznego (punkt NT na ryc. 2, b), utrzymując stałe ciśnienie w punkcie neutralnym i uzupełniając wyciek chłodziwa poprzez uzupełnianie pompy elektrociepłowni lub RTS, KTS poprzez zautomatyzowane urządzenie uzupełniające. Na linii uzupełniania instalowane są automatyczne regulatory, działające na zasadzie regulatorów „po” i „przed” (rys. 3).

Rysunek 3. 1 - pompa sieciowa; 2 - pompa uzupełniająca; 3 - podgrzewacz wody grzewczej; 4 - zawór regulatora uzupełniania

Ciśnienia pomp sieciowych N s.n przyjmuje się jako równe sumie strat ciśnienia hydraulicznego (maksymalnie - projektowy przepływ wody): w rurociągach zasilających i powrotnych sieci ciepłowniczej, w systemie abonenckim (w tym wejścia do budynku ), w instalacji kotłowej elektrociepłowni, jej kotłach szczytowych lub w kotłowni Źródła ciepła muszą posiadać co najmniej dwie pompy sieciowe i dwie pompy uzupełniające, z czego jedna jest pompą rezerwową.

Przyjmuje się, że wielkość doładowania dla zamkniętych systemów zaopatrzenia w ciepło wynosi 0,25% objętości wody w rurociągach sieci ciepłowniczych oraz w systemach abonenckich przyłączonych do sieci ciepłowniczej, godz.

W schematach z bezpośrednim poborem wody za kwotę doładowania przyjmuje się sumę obliczonego zużycia wody na zaopatrzenie w ciepłą wodę i wielkość wycieku w wysokości 0,25% wydajności systemu. Wydajność systemów grzewczych określa się na podstawie rzeczywistych średnic i długości rurociągów lub zagregowanych norm, m 3 / MW:

Najbardziej negatywny wpływ na poziom techniczny ich funkcjonowania i efektywność ekonomiczną ma rozłam, jaki rozwinął się na gruncie własnościowym w organizacji pracy i zarządzaniu miejskimi systemami zaopatrzenia w ciepło. Powyżej zauważono, że obsługa każdego konkretnego systemu zaopatrzenia w ciepło jest prowadzona przez kilka organizacji (czasami „filie” głównej). Jednakże specyfikę systemów ciepłowniczych, przede wszystkim sieci ciepłowniczych, wyznacza ścisłe powiązanie procesów technologicznych ich funkcjonowania oraz jednolite reżimy hydrauliczne i cieplne. Tryb hydrauliczny systemu zaopatrzenia w ciepło, który jest czynnikiem decydującym o funkcjonowaniu systemu, jest ze swej natury niezwykle niestabilny, co powoduje, że systemy zaopatrzenia w ciepło są trudne do kontrolowania w porównaniu z innymi systemami inżynierii miejskiej (prąd, gaz, woda) .

Żadne z ogniw systemów ciepłowniczych (źródło ciepła, sieci główne i dystrybucyjne, punkty ciepłownicze) nie jest w stanie samodzielnie zapewnić wymaganych trybów technologicznych pracy systemu jako całości, a co za tym idzie, efektu końcowego - niezawodności i wysokiej jakości dostawy ciepła do odbiorców. Idealna w tym sensie jest struktura organizacyjna, w której źródła zaopatrzenia w ciepło i sieci ciepłownicze podlegają jurysdykcji jednej struktury przedsiębiorstwa.