Beton nabrał siły, co robić. Od czego zależy i jak szybko następuje przyrost wytrzymałości betonu. Betonowanie podczas upałów

To, co zadecydowało o jego szerokiej dystrybucji, to wysoka wytrzymałość. Materiał nabiera jakiejkolwiek wytrzymałości w warunkach rzeczywistych, ponieważ istnieje wiele przyczyn, które przyczyniają się do ubytku wartości odpowiadającej betonowi określonego gatunku. Znajomość tych przyczyn i ich cech przyczynia się do tworzenia fundamentów betonowych, konstrukcji o maksymalnej wydajności.

proces rekrutacji

Fizykochemiczne reakcje hydratacji tworzą nowe związki monolityczne, które nadają materiałowi właściwości sztucznego kamienia. Nowa jakość kształtuje się przez wiele dni (w końcu po około sześciu miesiącach) i najlepiej, aby właściwości wytrzymałościowe konstrukcji betonowej odpowiadały betonowi określonej klasy i gatunku. Z biegiem czasu proces starzenia kamienia przebiega w dwóch kolejnych etapach: wstępnym – wiązanie i końcowym – twardnieniu. Po zakończeniu można załadować beton.

chwytający

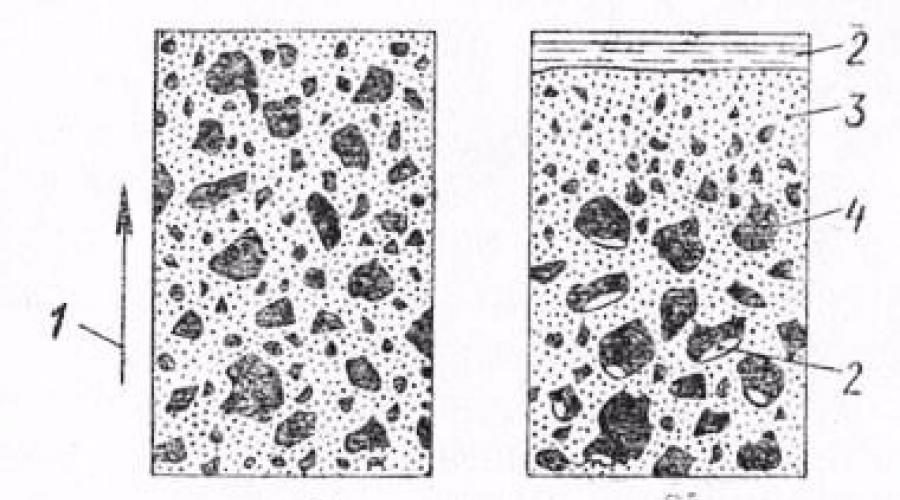

Schemat możliwego rozwarstwienia mieszanki betonowej: a - w trakcie transportu i zagęszczania, b - po zagęszczeniu; 1 - kierunek wyciskania wody, 2 - woda, 3, 4 - drobne i grube kruszywa.

Schemat możliwego rozwarstwienia mieszanki betonowej: a - w trakcie transportu i zagęszczania, b - po zagęszczeniu; 1 - kierunek wyciskania wody, 2 - woda, 3, 4 - drobne i grube kruszywa. Beton nie jest używany natychmiast po utwardzeniu, ponieważ doprowadzenie materiału na miejsce może zająć trochę czasu. Mieszanina musi pozostać ruchliwa, co ułatwia mechaniczne mieszanie roztworu w mieszalniku automiksera. Tiksotropia pozwala zachować podstawowe właściwości mieszanki do czasu jej rozlania, opóźniając rozpoczęcie początkowego etapu dojrzewania. Należy jednak mieć świadomość, że w przypadku opóźnienia czasu lub wzrostu temperatury rozwija się nieodwracalny proces „zgrzewania” roztworu, w wyniku którego jego właściwości będą niedoceniane.

Czas wiązania zależy od temperatury powietrza - od 20 minut. do 20 godzin. Najdłużej trwa to w zimie przy temperaturach około 0 stopni. Wylewaniu fundamentu w tym okresie będzie towarzyszyć wydłużenie czasu rozpoczęcia wiązania z 6 do 10 godzin, a sam etap rozciągnie się od 15 do 20 godzin.

Optymalne jest wlewanie betonu do formy w temperaturze 20 stopni. Następnie, o ile roztwór zostanie zamknięty na godzinę przed wylaniem, wiązanie rozpocznie się po godzinie i zakończy po 60 minutach. Upały przyczyniają się do niemal natychmiastowego wiązania roztworu w ciągu 10-20 minut.

hartowanie

Optymalny przebieg hydratacji podczas utwardzania roztworu: korytarz temperaturowy wynosi od 18 do 20 stopni, wilgotność bliska 100%. Odchylenia od tych parametrów znacząco zmieniają szybkość utwardzania kamienia. Pełne dojrzewanie betonu trwa kilka lat.

Jednak na tym etapie naturalnie się to zmienia. Na przykład pod koniec 3 dnia osiąga 50%, 14 dnia do 90%, a 28 dnia - 100%. Następnie po trzech miesiącach wytrzymałość wzrasta o kolejne 20%, a po 3 latach może stać się o 100% większa niż pod koniec 28 dni od wymieszania.

Funkcje hartowania

Spadek wskaźników temperatury ośrodka prowadzi do spowolnienia utwardzania. Znak zerowy na termometrze zatrzymuje proces z powodu zamarznięcia wody w kamieniu (jakość betonu spada), a wzrost wartości wznawia go ponownie. Mieszanka zaczyna wysychać, gdy nie ma wilgoci lub nie ma jej wcale, ale może to spowolnić i zatrzymać prawidłowe utwardzanie, co uniemożliwi uzyskanie pożądanej właściwości betonu. Ale utwardzanie mieszanek w autoklawie jest znacznie przyspieszone w warunkach podwyższonej temperatury i wilgotności: 80 - 90 stopni. i 100% wilgotności, co prowadzi do przyspieszonego wzrostu wskaźników wytrzymałościowych. Wilgoć w powietrzu może skrócić czas utwardzania zaprawy, która jest układana.

Beton o wyższych gatunkach (składający się z większej ilości cementu lepszej jakości) szybciej twardnieje i nabiera wytrzymałości, dlatego należy je szybciej przetwarzać. W przedziale od 3 do 10 dnia po ułożeniu normatywny zestaw wytrzymałości betonu zapewnia bliskie idealne warunki utwardzania. W ciepłe dni roztwór jest pokryty materiałami pochłaniającymi wilgoć, dzięki którym kamień jest zwilżany przez całą dobę 6-7 razy i pokryty gęstą folią.

W słoneczną pogodę chowa się przed bezpośrednimi promieniami. Zimą beton może być sztucznie podgrzewany od wewnątrz, ocieplany, podgrzewany przez generatory ciepła zapobiegające zamarzaniu wody oraz izolujący przed opadami atmosferycznymi. Ważnym parametrem dla kontynuacji pracy jest normatywnie bezpieczny okres dla zestawu właściwości wytrzymałościowych. W tabeli 1 przedstawiono zależność i średnią dzienną temperaturę wartości charakterystyk wytrzymałościowych betonu po odpowiedniej liczbie dni.

Wartość 50% można uznać za normatywnie bezpieczny okres dojrzewania betonu, a od 72% do 80% wartości klasy można uznać za bezpieczny, o czym warto na przykład wiedzieć podczas pracy na fundamencie.

Od czego zależy przyrost siły?

Czynnikami kontrolującymi zestaw właściwości wytrzymałościowych kamienia są: ile czasu minęło od wylania, warunki temperaturowe i wilgotnościowe starzenia, jakość (aktywność) i marka cementu, stosunek wody i cementu w roztworze, proporcje składników w mieszanka, technologia mieszania, sposób i szybkość układania, jakość i regularność zawilgocenia, obecność plastyfikatorów (dodatków przyspieszających twardnienie) w mieszance w okresie zimowym itp. Podniesienie gatunku betonu zależy od wzrostu udziału i wyższych gatunek cementu w mieszance, proporcje składników. Marka bezpośrednio wpływa na zestaw wytrzymałości betonu. W przypadku niskich klas wytrzymałość krytyczna ma większe znaczenie. Tabela 2 odzwierciedla ten wzór.

Dlatego siła decyduje o niezawodności, trwałości konstrukcji budynku. W chłodne dni kamień nabiera wytrzymałości dzięki własnemu wydzielaniu ciepła, jednak aby znormalizować harmonogram powstawania kamienia, wskazane jest stosowanie odpowiednich dodatków przyspieszających twardnienie i obniżających temperaturę zatrzymania hydratacji. Dzięki nim mieszanka zyskuje siłę marki już po 14 dniach. Dobrym rozwiązaniem byłaby również zmiana komponentów w betonie. Na przykład cement glinowy zyskuje na wytrzymałości nawet w chłodne dni, ponieważ emituje około 7 razy więcej ciepła niż cement portlandzki.

W zespole tej właściwości ważną rolę odgrywa kształt i frakcja ziaren wypełniaczy naturalnych. Ich nieregularny kształt i zwiększona chropowatość zapewniają lepsze warunki wiązania i jakość betonu. Wiadomo, że zwiększenie udziału wody w mieszance betonowej może prowadzić do rozwarstwienia masy materiału. Konsekwencją tego staje się również to, że przy względnym wzroście udziału wody w roztworze o 60% wartości optymalnej (w/c = 0,4) występuje niedobór siły o 50% marki. Jednak przy stosunku woda/cement wynoszącym 1/4 czas utwardzania (twardnienia) skraca się o połowę.

Aby przyspieszyć proces i zminimalizować utwardzanie betonu, zaleca się stosowanie piaskobetonu o niskim stosunku wody do cementu. Niezagęszczona zaprawa betonowa ma szansę dojrzewać tylko do 50% wytrzymałości standardowej, nawet przy optymalnym stosunku wody do cementu. Jednocześnie zagęszczanie ręczne może zwiększyć jego wytrzymałość o 30-40%, a wibrotamper zwiększa wytrzymałość do standardowego 95-100%.

Beton wlany do szalunku może długo nie twardnieć i nie zyskać wytrzymałości projektowej. Zdecydujmy, dlaczego tak się dzieje, jak tego uniknąć i co najważniejsze, co zrobić, gdy beton nie stwardnieje.

Charakterystyka betonu

Beton to mieszanka grubego kruszywa ze spoiwem, która ma zdolność przejścia z fazy ciekłej do fazy stałej. Obecnie istnieją różne rodzaje betonu - beton asfaltowy, beton polimerowy i tak dalej. Jednak najbardziej rozpowszechniony jest beton, w którym jako spoiwo stosuje się cement portlandzki. Cement portlandzki jest mieszanką wapna i gliny mielonej w określonej proporcji i wypalanej, która po zmieszaniu z wodą może tworzyć solidny i trwały sztuczny kamień cementowy.

cement portlandzki

Okazało się, że w przyrodzie często występują duże złoża minerału zwanego marglem, składającego się z gliny i wapna w proporcji niezbędnej do produkcji cementu. Przy produkcji cementu w fabryce minerał ten jest wypalany w specjalnych piecach i kruszony do stanu pyłu.

Różne gatunki cementu są produkowane do różnych celów. Marka jest cechą charakterystyczną kamienia cementowego po utwardzeniu, aby wytrzymać pewne obciążenie ściskające. Po zmieszaniu cementu z wodą zachodzi reakcja chemiczna i kompozycja płynna zamienia się w ciało stałe. Ostateczna wytrzymałość materiału oraz czas wiązania (czas reakcji chemicznej) zależą od ilości wody.

Gatunki i klasy betonu

Kluczowy brak kamienia cementowego jest to jego skurcz, to znaczy różnica objętości podczas przejścia z fazy ciekłej do fazy stałej może wynosić do 10%. Nierówności skurczu prowadzą do powstawania tzw. pęknięć skurczowych i naprężeń wewnętrznych, które obniżają wytrzymałość. Dodatek dużych kruszyw, takich jak piasek i tłuczeń, umożliwia uzyskanie betonu, w którym te niedociągnięcia są znacznie zredukowane i nie mają wielkiego wpływu na wytrzymałość budowanych z niego konstrukcji. Kruszywo grube oszczędza również cement, którego koszt produkcji jest znacznie wyższy niż przy produkcji piasku i tłucznia.

Charakterystyki wytrzymałościowe betonu są scharakteryzowane przez klasy (zdjęcie powyżej), odzwierciedlające również wytrzymałość betonu na ściskanie. W staromodny sposób czasami określa się je również jako znaczki.

Ważny! Nie myl klasy betonu i marki betonu - to nie to samo.

Empirycznie opracowano proporcje wody i cementu, umożliwiające uzyskanie nawet z cementu tej samej marki.

Beton zyskuje wytrzymałość obliczeniową w ciągu pierwszych 28 dni, następnie reakcja ulega znacznemu spowolnieniu, utrzymując się przez całe istnienie konstrukcji betonowej, czyli z biegiem czasu beton staje się trwalszy, a przy prawidłowej eksploatacji jego żywotność może wynosić od 100 lat lub więcej.

Kolejną wadą betonu jest jego niska wytrzymałość na rozciąganie lub zginanie, która jest 15-20 razy mniejsza niż wytrzymałość na ściskanie. Dlatego Francuz Monnier wynalazł sposób na umieszczenie metalowej (stalowej) ramy w strefie rozciągania konstrukcji betonowej, która odbiera naprężenia rozciągające. Tak powstał żelbet - najważniejszy do tej pory materiał stosowany w budownictwie.

Jak uniknąć problemów z betonem

Przyczyny złego wiązania betonu są powszechne i zaleca się ich ostrożne unikanie, ponieważ jest to o wiele łatwiejsze niż cierpieć z powodu konsekwencji ich zaniedbania. Do pracy należy podchodzić odpowiedzialnie i przestrzegać bardzo prostych zasad, zwłaszcza jeśli chodzi o własny dom lub budynek.

- Przed przystąpieniem do prac betoniarskich klient musi zapoznać się z ich głównymi etapami i technologią, a także właściwościami i metodami doboru składników tj. cementu, piasku, żwiru. Pomoże to kontrolować proces pracy i zatrzymać go na czas, jeśli coś pójdzie nie tak.

- Do pracy należy zaprosić wyłącznie wykwalifikowanych, doświadczonych wykonawców, którzy mają już doświadczenie w pracy z betonem.

- Materiały należy kupować tylko od zaufanych dostawców i sprawdzać certyfikaty jakości. Lepiej mieć podpisane umowy z dostawcami, aby w przypadku późniejszego odkrycia, że materiały były złej jakości i nie odpowiadały GOST lub specyfikacjom, można było domagać się odszkodowań lub strat.

Przykładowy certyfikat na zgodność z wymaganiami GOST

- Kupując cement - najdroższy i najważniejszy materiał, należy zachować szczególną ostrożność. Należy unikać kupowania sypkiego cementu niewiadomego pochodzenia od nieznanych dostawców, lepiej, jeśli jest zapakowany w worki.

Koniecznie sprawdź napisy na torbach i ich zgodność z certyfikatami jakości, które nie powinny być kserokopiami, ale mieć prawdziwe „mokre” plomby.

Dobrze jest znaleźć działające laboratorium do badań materiałów budowlanych w pobliżu placu budowy. Takie laboratoria są zwykle dostępne w poważnych organizacjach budowlanych, fabrykach wyrobów żelbetowych czy uczelniach budowlanych. Jeśli przeniesiesz do takiego laboratorium niewielką ilość cementu z zakupionej partii (do 0,5 kg) to po 2-3 dniach fachowcy mogą dokładnie odpowiedzieć, czy warto kupować ten cement i jaka jest jego rzeczywista wytrzymałość (gatunek), mogą również podać zalecenia dotyczące proporcji tłucznia i piasku do przygotowania optymalnego składu betonu pożądanej klasy.

Niestety dostawa cementu była podłączona dużo oszustów . Zwykle pojawiają się w miejscach masowej zabudowy indywidualnej i prowadzą sprzedaż uliczną bezpośrednio z samochodów. I tak np. stwierdzając, że im ciemniejszy cement, tym wyższa jego wytrzymałość, mieszając cement najniższej klasy z miałem węglowym lub sadzą, starali się zaliczyć go do wysokiej jakości i sprzedać po wysokiej cenie.

Podróbkę można łatwo określić, mieszając niewielką ilość cementu z wodą. Jeśli po tym na powierzchni wody pojawi się film cząstek słabo wchłanianych przez wodę, nie zaleca się kupowania takiego cementu.

Najprostszy sposób określenia jakości cementu: ściśnij go w pięść. Im mniej materiału w pięści, tym lepiej. Jeśli prawie cały cement „przeciekał” przez palce, to jest to doskonały produkt. Jeśli cały cement pozostał w dłoni i zamienił się w grudkę, powinieneś powstrzymać się od pracy z nim.

Należy również trzymać się z daleka od niezweryfikowanych sprzedawców, którzy twierdzą, że ich cement zawiera dodatki zwiększające wytrzymałość i czas wiązania, najprawdopodobniej nie ma tam żadnych dodatków, a jeśli są, to wręcz przeciwnie pogarszają jego właściwości. Oczywiście istnieją różne dodatki do betonu, ale ich zastosowanie w przygotowaniu mieszanki betonowej musi być świadome (wiedzieć dokładnie do czego służą i kiedy należy je stosować) i ściśle kontrolowane.

Użyj cementu, który był zimą w nieogrzewanym pomieszczeniu, absolutnie nie polecam . Aktywność takiego cementu można zmniejszyć o ponad 90%, a jego wykorzystanie do jakichkolwiek prac budowlanych nie ma sensu. Czasami zdarzają się próby sprzedaży takiego cementu. Zazwyczaj worki takiego zamrożonego cementu są twardsze i gęstsze w dotyku, a sam cement zawiera grudki, które można łatwo ugniatać ręcznie.

Dlaczego beton nie twardnieje?

Pomimo tego, że prace betonowe nie są bardzo trudne, a wszystkie główne procesy technologiczne są od dawna opracowywane i stosowane na ogromnej liczbie budów liczących setki tysięcy na całym świecie, podczas procesu betonowania mogą wystąpić różne nieprzewidziane sytuacje, najczęściej powszechnym z nich jest brak lub powolne wiązanie i utwardzanie.

Wśród powodów, dla których beton nie twardnieje, można wyróżnić:

- Używanie zbyt dużej ilości wody w roztworze;

- Układanie betonu w temperaturze poniżej +5°C bez podgrzewania;

- Mieszanina zamarzła podczas silnych mrozów;

- Zbyt długie wyrabianie mieszanki mikserem samochodowym;

- Cement lub beton złej jakości;

- Niezgodność lub inne błędy podczas mieszania betonu;

- Stosowanie różnych niesprawdzonych lub niskiej jakości dodatków do mieszanki betonowej;

- Słaba konserwacja betonu.

Bez względu na przyczynę, często jest to dość trudne do naprawienia. Czasami trzeba nawet rozbić beton i ponownie go ułożyć. Przeczytaj więcej o rozwiązywaniu takich problemów poniżej.

Jeśli jednak zdarzyło się, że prace zostały zakończone, a beton nie stwardniał (drugiego lub trzeciego dnia powinno być już dość ciężko), przede wszystkim należy zrozumieć przyczyny tego, co się stało.

- Dla wygody układania wykonawcy wykorzystali ilość wody znacznie większą niż wymagana, naruszając w ten sposób stosunek wody do cementu. Taki beton będzie się zacierał w taki czy inny sposób, ale jego wytrzymałość będzie niska, a także będzie miał silny skurcz i będzie pokryty siatką pęknięć.

W przypadku konstrukcji nieobciążonych może to nie mieć większego znaczenia (wady i zniekształcenia powierzchni można następnie ukryć za pomocą tynku cementowo-piaskowego). Podczas betonowania krytycznych konstrukcji nośnych, takich jak fundamenty, taki beton podlega demontażu, a pracochłonność demontażu będzie tym mniejsza, im szybciej ten demontaż się rozpocznie. Gdy używany jest pręt zbrojeniowy, można go wyczyścić i ponownie użyć.

Idealnie, aby uzyskać dobrą wytrzymałość, zawartość procentowa wody w mieszance betonowej powinna wynosić około 25-30%. Takie rozwiązanie jest jednak dość grube i może nie nadawać się do pewnych celów.

- Naruszona została zasada, że prace betonowe nie są wykonywane przy minimalnej temperaturze dobowej poniżej 5 stopni Celsjusza. Czas wiązania takiego betonu znacznie się wydłuży, jednak w przypadku braku ujemnych temperatur, zyska on wytrzymałość projektową przez okres dłuższy niż 28 dni.

- Betonowanie w warunkach ujemnych temperatur. Takie betonowanie można wykonać tylko w sytuacjach awaryjnych przy użyciu specjalnych dodatków zawierających sole wapnia lub magnezu, a także przy użyciu specjalnych zamkniętych szklarni i opalarek powietrznych. Niedopuszczalne jest betonowanie bez specjalnych środków w okresie zimowym.

Zimą lepiej zrezygnować z betonowania lub skorzystać ze specjalnego sprzętu i dodatków do roztworu betonu.

- Może dojść do sytuacji, gdy zaraz po zabetonowaniu uderzy mróz i mieszanina zamarznie. W takim przypadku wszelkie prace betonowe należy natychmiast przerwać, a konstrukcję betonową bez demontażu szalunku pozostawić do ciepłego sezonu.

Po rozmrożeniu beton będzie nadal twardnieć, ale jego wytrzymałość końcowa będzie o 10-15% niższa od wytrzymałości projektowej, co należy wziąć pod uwagę przy wznoszeniu konstrukcji leżących, dla których konstrukcja ta będzie służyć jako podpora. Dobrze, jeśli konstrukcja została całkowicie zabetonowana przed nadejściem mrozu, w przeciwnym razie podczas wstępnego betonowania konieczne jest ułożenie łączących elementów osadzonych - kołków, wsporników, ponieważ przy długiej przerwie w betonowaniu poszczególne fragmenty produktu będą nie da się prawidłowo połączyć. Być może ten projekt będzie wymagał dodatkowego wzmocnienia.

- Czasami zdarza się, że gdy beton jest dostarczany przez betonomieszarki, z jakiegoś powodu operator nie wyłącza funkcji mieszania mieszanki na długi czas (którego czas powinien być ściśle ograniczony), co ma niezwykle negatywny wpływ na początek reakcji chemicznej cementu z wodą, w wyniku której następuje zatrzymanie reakcji, mieszanina wlewana do szalunku nie twardnieje, a po odparowaniu wody kompozycja jest łatwo demontowana ręcznie. Taki beton podlega demontażu, a pracy - przeróbce. W takim przypadku odpowiedzialność i odszkodowanie za straty w całości spoczywa na konkretnym dostawcy.

- Użycie niespełniającego norm lub fałszywego cementu. Jak starać się unikać takiej sytuacji tak bardzo, jak to możliwe, zostało już napisane powyżej. Jest prawie niemożliwe, aby poradzić sobie z takim problemem, jeśli materiały zostały już ułożone, więc istnieją dwa wyjścia - poczekać i mieć nadzieję, że beton jeszcze stwardnieje (tylko w przypadku nieobciążonych konstrukcji), ale jednocześnie pamiętaj, że takie beton w żadnym wypadku nie przetrwa długo. Lub rozbij wszystko i połóż wysokiej jakości zaprawę (jeśli betonowa konstrukcja jest podporą, to jedyna opcja).

- Nieprawidłowo zaprojektowana mieszanka betonowa podczas samodzielnej produkcji, nieprzestrzeganie proporcji użytych materiałów. Taki beton może zacząć wiązać po długim czasie, ale jego wytrzymałość nie będzie wystarczająca do wymaganego dalszego użytkowania. Konstrukcja musi zostać zdemontowana lub wzmocniona, co może znacznie zwiększyć jej koszt.

- Piasek i żwir mogą zawierać wtrącenia mineralne, które pod wpływem wody uwalniają chemikalia, które niekorzystnie wpływają na reakcję wiązania cementu. Te kruszywa do betonu należy również kupować od zaufanych dostawców i nie powinny zawierać szkodliwych składników reaktywnych.

- Stosowanie niezweryfikowanych, przereklamowanych, pozornie wzmacniających suplementów, dostępnych zarówno w postaci suchej, jak i płynnej. W najlepszym razie takie dodatki mogą być neutralne, a w najgorszym mogą szkodzić betonowi i wpływać na jego wiązanie. Fani eksperymentów zawsze mogą spróbować wstępnie wyprodukować niewielką ilość betonu z takimi dodatkami i zobaczyć, co się stanie.

- Brak lub niewystarczające środki do pielęgnacji betonu. Jeżeli po zakończeniu betonowania utrata wilgoci przez beton w wyniku naturalnego parowania (schnięcia) nie zostanie skompensowana, stosunek wodno-cementowy zostaje naruszony i reakcja w warstwie zewnętrznej staje się albo bardzo powolna, albo zatrzymuje się całkowicie. , w tych miejscach beton albo nie uzyskuje wymaganej wytrzymałości, albo wysycha i kruszy się przy najmniejszym mechanicznym uderzeniu. Dlatego po zabetonowaniu konstrukcje są zwykle owijane w folie paroszczelne – polietylenowe lub polipropylenowe, przykrywane szmatami i podlewane regularnie kilka razy dziennie przez 10-14 dni.

W większości przypadków można uniknąć problemów z wiązaniem betonu. Ale jeśli nie masz szczęścia i masz do czynienia z taką sytuacją, nie rób nic pochopnie, ale nie opóźniaj rozwiązania tego problemu przez długi czas.

Jeśli beton ma być rozebrany - natychmiast, bez zwłoki, przystąp do tych prac. Jeżeli beton przez długi czas nie uzyska wymaganej wytrzymałości projektowej, należy skonsultować się ze specjalistami w sprawie możliwości dalszego wykorzystania takiej konstrukcji oraz dodatkowego wzmocnienia jej nośności.

Nie żałuj straconych środków i zdecydowanie pozbądź się materiałów budowlanych niespełniających norm bez jakiejkolwiek próby wykorzystania ich w dalszej budowie. Przeanalizuj szczegółowo swoje działania i działania wykonawców, aby nie powtarzać takich błędów w przyszłości.

Beton nie twardnieje: powody, co robić, jak uniknąć problemów

Odnalezienie

Przestań hackować! Bardzo, bardzo wielu wiejskich budowniczych myśli, że następną ważną operacją po zabetonowaniu w szalunku jest rozbiórka i cieszenie się z wyników swojej pracy. Właściwie tak nie jest. Po umieszczeniu betonu w szalunku rozpoczyna się kolejny poważny proces budowlany - pielęgnacja betonu. Dzięki stworzeniu optymalnych warunków hydratacji w procesie pielęgnacji betonu uzyskuje się zaplanowaną wytrzymałość kamienia betonowego. Brak etapu pielęgnacji betonu może prowadzić do deformacji, pęknięć i zmniejszenia szybkości utwardzania betonu.

Pielęgnacja betonu to zestaw środków mających na celu stworzenie optymalnych warunków do utwardzania betonu do zestawu o ustalonej wytrzymałości marki. Główne cele pielęgnacji betonu:

- Zminimalizuj skurcz plastyczny mieszanki betonowej;

- Zapewnij wystarczającą wytrzymałość i trwałość betonu;

- Chroń beton przed ekstremalnymi temperaturami;

- Chronić beton przed przedwczesnym wysychaniem;

- Chronić beton przed uszkodzeniami mechanicznymi lub chemicznymi.

Pielęgnacja świeżo ułożonego betonu rozpoczyna się natychmiast po zakończeniu mieszania betonu i trwa do osiągnięcia 70% wytrzymałości projektowej [klauzula 2.66 SNiP 3.03.01-87] lub innego rozsądnego okresu usuwania.

Po zakończeniu betonowania należy sprawdzić szalunek pod kątem zachowania określonych wymiarów geometrycznych, przecieków i pęknięć. Wszystkie stwierdzone wady należy usunąć przed rozpoczęciem wiązania betonu (1-2 godziny od ułożenia mieszanki betonowej). Beton twardniejący należy chronić przed uderzeniami, wstrząsami i innymi wpływami mechanicznymi.

W początkowym okresie pielęgnacji betonu, bezpośrednio po zakończeniu jego układania, w celu uniknięcia erozji i uszkodzenia jego powierzchni, beton należy przykryć folią, plandeką lub płótnem.

Szczególną uwagę należy zwrócić na zachowanie warunków temperaturowo-wilgotnościowych twardnienia betonu. Normalna wilgotność do utwardzania wynosi 90-100% w stanie nadmiaru wody. Jak pokazano w Tabeli 52 powyżej, utwardzanie w mokrych warunkach znacznie zwiększa końcową wytrzymałość kamienia cementowego.

Wraz z przedwczesnym odwodnieniem (które może również wystąpić, gdy mleczko cementowe wycieka z niewodoszczelnych szalunków), beton uzyskuje niewystarczającą wytrzymałość powierzchniową, tendencję do odwarstwiania się piasku od betonu, zwiększoną nasiąkliwość i zmniejszoną odporność na wpływy atmosferyczne i chemiczne. Ponadto przedwczesne odwodnienie powoduje wczesne pęknięcia skurczowe i istnieje ryzyko późniejszego powstania pęknięć skurczowych. Przedwczesne rysy skurczowe powstają przede wszystkim w wyniku gwałtownego zmniejszania się objętości świeżego betonu w odsłoniętych obszarach powierzchni w wyniku parowania i wietrzenia wody. Beton wysycha, kurczy się i kurczy. W wyniku tej deformacji powstają naprężenia strukturalne i wewnętrzne, które mogą prowadzić do pęknięć. Pęknięcia skurczowe pojawiają się najpierw na powierzchni betonu, a następnie mogą wnikać głęboko. Dlatego należy uważać, aby opóźnić wysychanie betonu. Powinna rozpocząć się dopiero wtedy, gdy beton uzyska wystarczającą wytrzymałość, aby wytrzymać naprężenia skurczowe bez pękania. Gdy powstają wczesne pęknięcia, gdy beton jest jeszcze plastyczny, powstałe pęknięcia skurczowe można zamknąć za pomocą wibracji powierzchni.

Schnięcie betonu przyspiesza wiatr, przy niskiej wilgotności i przy temperaturach powietrza niższych od temperatury twardnienia betonu. Dlatego powierzchnia betonu musi być chroniona przed wysychaniem podczas utwardzania betonu. Po uzyskaniu przez beton wytrzymałości 1,5 MPa (około 8 godzin twardnienia) konieczne jest regularne zwilżanie powierzchni betonu wodą poprzez dyfuzyjne nawadnianie (nie strumieniem!). Powierzchnię można przykryć płótnem, plandeką lub trocinami i zwilżyć wodą, pokrywając folią na wierzchu, tworząc warunki przypominające suchy na mokro kompres. Zwilżanie betonu nie odbywa się przy średnich dobowych temperaturach poniżej +5°C. W przypadku zagrożenia zamarzaniem beton można pokryć dodatkowymi materiałami termoizolacyjnymi (pianka, wełna mineralna, szmaty, siano, trociny itp.).

Nawet jeśli trwałe zwilżenie betonu wodą nie jest możliwe, beton należy pokryć folią polimerową o grubości co najmniej 0,2 mm (200 mikronów). Panele foliowe należy układać w jak największych kawałkach z minimalną liczbą szwów. Panele folii nakłada się na zakład 30 cm za pomocą taśmy klejącej. Krawędzie folii muszą być mocno przymocowane do betonu, aby zminimalizować parowanie wody spod folii.

Aby uniknąć uszkodzenia świeżo ułożonego betonu przez przemieszczanie wód gruntowych, należy chronić go przed erozją do osiągnięcia wytrzymałości co najmniej 25% (1-5 dni, w zależności od warunków w temperaturze dodatniej).

Termin zakończenia pielęgnacji betonu pokrywa się z okresem jego bezpiecznego usuwania.

Numer tabeli 69. Względna wytrzymałość betonu na ściskanie w różnych temperaturach utwardzania

Beton |

Termin |

Średnia dzienna temperatura betonu, °С |

|||||

|---|---|---|---|---|---|---|---|

|

wytrzymałość betonu na ściskanie % 28-dni |

|||||||

|

M200 - M300 włączony |

|||||||

*Warunkowo bezpieczne linie na rozpoczęcie pracy nad podkładem.

Pielęgnacja betonu i kontrola temperatury

Temperatura świeżo przygotowanej mieszanki betonowej nie może przekraczać 30 °C. Podczas betonowania przy średniej dziennej temperaturze powietrza od + 5 ° C do - 3 ° C temperatura mieszanki betonowej o masie cementu większej niż 240 kg / m3 (klasa betonu M200 i wyższa) powinna wynosić co najmniej + 5 ° C, a przy mniejszej ilości cementu nie mniej niż +10°C.

Bezpieczne betonowanie w temperaturze powietrza poniżej -3°C oraz jednorazowe zamrożenie betonu i jego rozmrożenie jest możliwe tylko wtedy, gdy temperatura mieszanki betonowej była utrzymywana na poziomie nie niższym niż +10°C przez co najmniej 3 dni .

Betonowanie w niskich temperaturach

W chłodne dni następuje spowolnienie wiązania i wzrost wytrzymałości betonu. Przy średniej dobowej temperaturze +5°C beton potrzebuje dwa razy więcej czasu, aby osiągnąć taką samą wytrzymałość jak w +20°C. W temperaturze zbliżonej do temperatury zamarzania rozwój wytrzymałości betonu praktycznie ustaje. Jeśli świeży beton zamarznie, jego struktura może się zawalić. Nadmiar wody niewykorzystany podczas hydratacji cementu tworzy w twardniejącym betonie system porów kapilarnych.

Pod wpływem mrozu woda w porach zamarza całkowicie lub częściowo, a lód powstały w wyniku zamarzania wywiera nacisk na ścianki porów, co może prowadzić do zniszczenia ich struktury. Zamrażanie betonu w młodym wieku wiąże się ze znacznym spadkiem jego wytrzymałości po rozmrożeniu i podczas dalszego twardnienia w porównaniu z betonem normalnie stwardniałym. Wynika to z rozerwania wiązań pomiędzy powierzchnią kruszywa ziarnistego a spoiwem cementowym (kamień cementowy) przez kryształki lodu.

Odporność świeżo ułożonego betonu na przemarzanie można osiągnąć dzięki specjalnemu składowi mieszanki betonowej oraz wymaganemu czasowi utwardzania betonu w temperaturze dodatniej.

Numer tabeli 70. Czas wiązania betonu wymagany do uzyskania wystarczającej mrozoodporności (dyrektywa RILEM*)

|

Temperatura betonu (średnia dzienna temperatura) |

|||

|---|---|---|---|

|

Klasa wytrzymałości cementu |

5°C |

12°C |

20°C |

|

Wymagany czas utwardzania (dni) do uzyskania mrozoodporności betonu o stosunku wodno-cementowym 0,60 |

|||

|

M400 D2032,5 H(32,5N) |

|||

|

32,5R(szybkie twardnienie) |

|||

|

4 2,5N |

|||

|

45 ,5R(szybkie twardnienie) |

|||

*Międzynarodowy Związek Laboratoriów i Ekspertów w Dziedzinie Materiałów, Systemów i Konstrukcji Budowlanych.

Tab. Nr 71 Czas twardnienia betonu niezbędny do uzyskania wystarczającej mrozoodporności *

Klasa (gatunek) betonu |

Wytrzymałość betonu konstrukcji monolitycznych do momentu zamarzania, % |

Liczba dni dojrzewania betonu w temperaturze betonu |

|

|---|---|---|---|

|

B7.5-B10 (M100) |

|||

|

B12.5-B25(M150-M350) |

|||

|

B30 (M400) i powyżej |

|||

|

Beton w stanie nasyconym wodą z naprzemiennymi cyklami zamrażania |

|||

|

Beton z dodatkami przeciw zamarzaniu przeznaczony do określonej temperatury |

|||

*Zaadaptowano z uproszczeniem z Tabeli nr 6 SNiP 3.03.01-87

Skuteczne środki do produkcji prac betoniarskich w okresie zimowym obejmują:

- zastosowanie cementu o wytrzymałości szybkiego utwardzania (litera „R” w klasie wytrzymałości),

- zwiększenie zawartości cementu w mieszance betonowej,

- spadek stosunku wodno-cementowego,

- podgrzewanie kruszywa (do +35°C) i wody (do +70°C) dla mieszanki betonowej [tabela 6 SNiP 3.03.01-87] ,

- stosowanie dodatków przeciw zamarzaniu i napowietrzających.

W przypadku ogrzewania betonu nie wolno go podgrzewać do temperatury powyżej +30°C. W przypadku stosowania gorącej wody o temperaturze do +70°C należy ją najpierw wymieszać z kruszywem ziarnistym (przed dodaniem cementu do mieszanki betonowej), aby nie „zaparować” cementu. W tym celu należy przestrzegać następującej kolejności ładowania materiałów do betoniarki:

- jednocześnie z wypełniaczem dostarczana jest główna część podgrzanej wody,

- po kilku obrotach dostarczany jest cement i wylewana jest reszta wody,

- czas mieszania jest zwiększony o 1,25 -1,5 razy w porównaniu z normami letnimi w celu uzyskania bardziej jednorodnej mieszanki (minimum 1,5 - 2 minuty),

- czas trwania wibracji mieszanki betonowej zwiększa się o 1,25 razy.

Podczas wstępnego podgrzewania mieszanki betonowej, a także podczas stosowania betonu z dodatkami przeciw zamarzaniu, dozwolone jest układanie mieszanki na nieogrzewanym, nieporowatym podłożu (poduszce z piasku) lub starym betonie, jeśli zgodnie z obliczeniami nie zamarza w strefie kontaktu podczas szacowanego okresu dojrzewania betonu [klauzula 2,56 SNiP 3.03.01-87]. Po ułożeniu betonu i wibrowaniu należy go pokryć folią polimerową i materiałami termoizolacyjnymi (w tym z użyciem śniegu) w celu utrzymania ciepła wydzielanego podczas hydratacji cementu (przez 3-7 dni w normalnych warunkach). W przypadku mrozu szklarnię należy wybudować nad fundamentem i ogrzewać.

W przypadku amatorskich budowniczych wiejskich bez doświadczenia można zalecić przestrzeganie następującej zasady: wykonywać prace betonowe w przewidywanych średnich dziennych temperaturach w ciągu28 dniod momentu wylania podkładu poniżej+5

°CNiepolecane.

Należy również pamiętać, że nie wolno pozostawiać płytkich (nie zasypanych) fundamentów rozładowanych na okres zimowy. Jeżeli z jakiegoś powodu warunek ten okaże się niewykonalny, wokół fundamentów należy ułożyć tymczasowe powłoki termoizolacyjne z trocin, żużla, keramzytu, wełny żużlowej, słomy i innych materiałów, aby chronić grunt przed zamarzaniem [punkt 6.6 VSN 29-85]. Wyloty zbrojenia konstrukcji betonowych należy przykryć lub zaizolować do wysokości (długości) co najmniej 0,5 m.

Betonowanie podczas upałów

Podwyższenie temperatury betonu aktywuje oddziaływanie wody i cementu oraz przyspiesza twardnienie betonu. Z drugiej strony nadmierne nagrzewanie mieszanki betonowej prowadzi do rozprężania, które jest utrwalane w momencie wiązania betonu i stwardnienia kamienia cementowego. Ponadto podczas chłodzenia beton kurczy się, ale powstała w ten sposób struktura zapobiega temu, aw betonie pojawiają się naprężenia szczątkowe i odkształcenia. Beton zwykle nagrzewa się silniej od powierzchni, dlatego nadmierne naprężenia występują przede wszystkim na jego powierzchni, gdzie mogą powstawać pęknięcia. Krytyczny okres, w którym powstają rysy skurczowe, często rozpoczyna się godzinę po przygotowaniu mieszanki betonowej i może trwać od 4 do 16 godzin.

Przy przewidywanej średniej dobowej temperaturze powietrza powyżej +25°C i względnej wilgotności powietrza mniejszej niż 50%, do betonowania zaleca się stosowanie szybko twardniejących cementów portlandzkich, których gatunek powinien co najmniej 1,5-krotnie przewyższać klasyfikowaną wytrzymałość betonu . Do betonu klasy B22,5 i powyżej dopuszcza się stosowanie cementów, których gatunek przewyższa klasyfikację betonu o mniej niż 1,5 raza, pod warunkiem zastosowania plastyfikowanych cementów portlandzkich lub wprowadzenia dodatków plastyfikujących [klauzula 2.63 SNiP 3.03.01 -87]. Lub użyj dodatków, które spowalniają czas twardnienia betonu.

Rozsądne może być również układanie betonu rano, wieczorem lub w nocy, kiedy temperatura powietrza spada, a wystawienie mieszanki betonowej na działanie promieni słonecznych jest wykluczone.

Podczas betonowania temperatura powierzchni betonu nie powinna przekraczać + 30 +35°C. Jeżeli na powierzchni ułożonego betonu pojawią się pęknięcia spowodowane skurczem plastycznym, jego powtarzające się wibracje powierzchniowe dopuszcza się nie później niż 0,5-1 godziny po zakończeniu układania. W szczególnych przypadkach do schłodzenia betonu można użyć lodu płatkowego.

Świeżo ułożony beton należy chronić przed odwodnieniem pod wpływem temperatury powietrza, światła słonecznego i wiatru. Po uzyskaniu przez beton wytrzymałości 0,5 MPa należy dbać o beton, aby zapewnić stałą mokrą powierzchnię poprzez założenie powłoki pochłaniającej wilgoć i jej ciągłe nawilżanie, utrzymywanie odsłoniętych powierzchni betonu pod warstwą wody lub ciągłe zraszanie wilgocią nad powierzchnią konstrukcji za pomocą opryskiwacza do trawników lub węża perforowanego. Jednocześnie niedozwolone jest tylko okresowe podlewanie wodą otwartych powierzchni twardniejących konstrukcji betonowych i żelbetowych.

Aby uniknąć możliwego wystąpienia stanu naprężenia termicznego w konstrukcjach monolitycznych pod bezpośrednim działaniem promieni słonecznych, świeżo ułożony beton należy zabezpieczyć odblaskową (folią) folią polimerową lub papierem w połączeniu z materiałami termoizolacyjnymi. Używając szalunku drewnianego, należy go również stale podlewać.

Szczególnie istotne są środki do schłodzenia twardniejącego betonu o minimalnym przekroju taśmy fundamentowej 80 cm lub więcej. W takim przypadku podczas hydratacji i przegrzewania betonu uwalniane jest zbyt dużo ciepła, a późniejsze powstawanie pęknięć jest możliwe nawet w normalnych warunkach temperaturowych.

Numer tabeli 72. Środki do pielęgnacji betonu w zależności od temperatury powietrza.

Czynności związane z konserwacją betonu |

Temperatura powietrza °C |

|||||

|---|---|---|---|---|---|---|

|

< -3°C |

-3°C do +5°C |

+5°C do +10°C |

+10°C do +15°C |

+15°C do +25°C |

> + 2 5°C |

|

|

Przykryć folią, zwilżyć powierzchnię, zwilżyć szalunek, przykryć beton materiałem zatrzymującym wilgoć |

Tak, silny wiatr |

|||||

|

Przykryj folią, zwilż powierzchnię. |

||||||

|

Przykryj folią, załóż izolację |

||||||

|

Przykryj folią, załóż izolację termiczną, ułóż szklarnię, ogrzewaj przez 3 dni do T + 10°C |

||||||

|

Przez cały czas utrzymuj cienką warstwę wody na powierzchni betonu |

||||||

Produkcja różnych konstrukcji polega na wylewaniu betonu, którego główną cechą jest wytrzymałość na ściskanie. Jednocześnie niemożliwe jest załadowanie konkretnego elementu do czasu zakończenia utwardzania betonu. Proces ten zależy od wielu czynników, do których należą nie tylko warunki zewnętrzne, ale także skład samej mieszanki.

Osiągnięcie wartości marki zajmuje zwykle cztery tygodnie (28 dni). Aby przyszły projekt trwał wystarczająco długo, konieczne jest jasne zrozumienie, w jaki sposób przebiega sam proces i ile czasu zajmuje jego ukończenie. Proces składa się z dwóch etapów. Pierwszym z nich jest wiązanie betonu. Z drugiej twardnieje i nabiera siły.

scenografia

Ustawienie następuje w ciągu pierwszych dni od momentu jego przygotowania. Czas trwania pierwszego etapu zależy bezpośrednio od temperatury otoczenia.

Ciepła pogoda

Latem, gdy temperatura wynosi 20°C i więcej, wiązanie może zająć około godziny. Proces rozpocznie się około dwóch godzin po przygotowaniu mieszanki, a zatem zakończy się po trzech.

Fajny sezon

Zimnym trzaskiem przesuwa się czas rozpoczęcia i zakończenia etapu. Ustawienie trwa dłużej niż jeden dzień. W temperaturze zerowej proces rozpoczyna się z reguły dopiero 6-10 godzin po przygotowaniu roztworu i może trwać do 20 godzin po nalaniu. W czasie upałów czas natomiast maleje. Czasami wystarczy 10 minut na ustawienie.

Zmniejszenie lepkości roztworu

W pierwszym etapie przygotowana mieszanina pozostaje mobilna. W tym okresie nadal możliwe jest wywieranie efektu mechanicznego, nadając wytworzonej strukturze wymagany kształt.

Etap wiązania można wydłużyć dzięki mechanizmowi tiksotropii, który pomaga zmniejszyć lepkość mieszaniny przy działaniu mechanicznym. Dlatego roztwór wymieszany w betoniarce może być w pierwszym etapie znacznie dłużej.

Należy jednak wziąć pod uwagę, że szereg procesów powoduje nieodwracalne zmiany w mieszance, co negatywnie wpływa na jakość stwardniałego betonu. Szczególnie szybko „spawanie” następuje latem.

Etap utwardzania

Po związaniu beton zaczyna twardnieć. Zakończenie procesu i ostateczne wyleczenie może zająć kilka lat. Markę betonu można ustalić w ciągu czterech tygodni.

Warto wziąć pod uwagę, że beton nabiera siły w różnym tempie. Najbardziej intensywny proces ma miejsce w pierwszym tygodniu po wylaniu betonu. Już w pierwszych trzech dniach wskaźnik ten w normalnych warunkach wynosi około 30% wartości marki, ustalonej 28 dni po nalaniu.

W ciągu pierwszych 7-14 dni roztwór zyskuje do 70% podanej wartości, a po trzech miesiącach przekracza ją o 20%. Następnie proces zwalnia, ale nie zatrzymuje się.

Po trzech latach liczba ta może być dwukrotnie większa niż wartość uzyskana 28 dni po nalaniu. Specjalna tabela referencyjna pozwala dowiedzieć się, jaki procent wartości marki zyska kompozycja w określonej temperaturze po określonej liczbie dni.

Od czego zależy przyrost siły?

Na proces utwardzania wpływa wiele czynników. Jednak najważniejsze z nich to:

- temperatura;

- wilgotność;

- marka betonu;

- czas.

Temperatura

Im zimniej jest na zewnątrz, tym wolniej wzrasta wytrzymałość betonu. W ujemnych temperaturach proces zatrzymuje się, ponieważ woda zamarza, co zapewnia hydratację cementu. Gdy tylko temperatura powietrza wzrośnie, utwardzanie betonu będzie kontynuowane. Gdy temperatura spadnie, może ponownie się zatrzymać.

W obecności różnych modyfikatorów w kompozycji czas utwardzania może ulec skróceniu, a temperatura, w której proces zatrzymuje się, może się zmniejszyć. Producenci oferują specjalne szybko twardniejące związki, które mogą zyskać siłę marki w ciągu dwóch tygodni.

Ocieplenie przyspiesza proces dojrzewania betonu. W 40 °C wartość marki można osiągnąć już po tygodniu. Dlatego wylewanie betonu na osobistej działce w celu skrócenia czasu budowy najlepiej wykonywać w czasie upałów.

Zimą może być konieczne podgrzanie betonu, co jest niezwykle problematyczne do samodzielnego wykonania: wymagany jest specjalny sprzęt i znajomość technologii wykonywania prac. Należy zauważyć, że ogrzewanie roztworu powyżej 90°C jest niedopuszczalne.

Aby zrozumieć, jak temperatura wpływa na proces utwardzania, warto zbadać krzywą wytrzymałości betonu. Krzywe oparte są na informacjach zebranych dla gatunku M400 w różnych temperaturach. Zgodnie z harmonogramem możesz określić, jaki procent wartości marki zostanie osiągnięty po określonej liczbie dni. Każda krzywa odpowiada określonej temperaturze. Pierwsza linia to 5°C, ostatnia linia to 50°C.

Harmonogram pozwala określić okres rozbiórki konstrukcji monolitycznej. Szalunek można usunąć, gdy tylko wytrzymałość przekroczy 50% jego wartości markowej. Należy pamiętać, że zgodnie z harmonogramem, jeśli temperatura powietrza spadnie poniżej 10 °C, wartość marki nie zostanie osiągnięta nawet po dwóch tygodniach. W takich warunkach atmosferycznych warto już pomyśleć o podgrzaniu wylanego roztworu.

Czas

Poniższa tabela jest często używana do określenia normatywnie bezpiecznej daty rozpoczęcia pracy. W zależności od marki betonu i jego średniej dobowej temperatury dostarcza informacji o przyroście wytrzymałości po określonej liczbie dni:

| Klasa betonu | Średnia dzienna temperatura betonu w °C | Czas utwardzania w dniach | ||||||

| 1 | 2 | 3 | 5 | 7 | 14 | 28 | ||

| Wytrzymałość betonu na ściskanie (procent klasy) | ||||||||

| M200–300 zmieszany z cementem portlandzkim M 400–500 | -3 | 3 | 6 | 8 | 12 | 15 | 20 | 25 |

| 0 | 5 | 12 | 18 | 28 | 35 | 50 | 65 | |

| +5 | 9 | 19 | 27 | 38 | 48 | 62 | 77 | |

| +10 | 12 | 25 | 37 | 50 | 58 | 72 | 85 | |

| +20 | 23 | 40 | 50 | 65 | 75 | 90 | 100 | |

| +30 | 35 | 55 | 65 | 80 | 90 | 100 | – | |

Jeśli ustawowy okres bezpieczeństwa wynosi około 50%, wówczas 72–80% wartości marki można uznać za bezpieczną datę rozpoczęcia pracy.

W zależności od czasu ekspozycji żądaną wartość można określić według następującego wzoru:

siła w n-tym dniu = siła marki *(lg (n) / lg (28)). Ponadto n nie może być krótsze niż 3 dni.

Skład i właściwości cementu

Jeżeli zaraz po wylaniu cement będzie w stanie nabrać wytrzymałości dzięki wydzielaniu ciepła, to po zamarznięciu wody proces nieuchronnie się zatrzyma. Dlatego przy wykonywaniu prac w okresie zimowym i jesienno-wiosennym preferowane jest stosowanie mieszanek z dodatkami przeciw zamarzaniu.

Cement glinowy po ułożeniu jest w stanie wytworzyć siedmiokrotnie więcej ciepła niż zwykły cement portlandzki. Dlatego przygotowana na jego bazie mieszanka nabiera wytrzymałości nawet w ujemnych temperaturach.

Ocena wpływa również na szybkość procesu. Im niższy stopień, tym wyższa wytrzymałość krytyczna. Tabela wyraźnie odzwierciedla tę zależność:

Wilgotność

Niska wilgotność niekorzystnie wpływa na proces. Przy całkowitym braku wilgoci uwodnienie cementu staje się niemożliwe, a twardnienie praktycznie ustaje.

Przy maksymalnej wilgotności i wysokiej temperaturze (70 - 90 °C) tempo wzrostu wytrzymałości znacznie wzrasta. W tym trybie kompozycja jest parzona w autoklawach parą pod wysokim ciśnieniem.

Ogrzewanie do tak wysokich temperatur przy minimalnej wilgotności nieuchronnie doprowadzi do wyschnięcia nalanego roztworu i zmniejszenia ustawionej szybkości. Aby temu zapobiec, nawilżanie należy wykonywać w odpowiednim czasie. W takim przypadku, podczas upałów, siła zostanie zdobyta w jak najkrótszym czasie.

Pojawia się siła. Jeśli zapoznasz się z wymaganiami norm państwowych, znajdziesz informację, że wytrzymałość może wahać się od M50 do 800. Jednak jednymi z najpopularniejszych są gatunki betonu od M100 do 500.

Tabela utwardzania

Betonowy roztwór przez pewien czas po wylaniu nabierze pożądanych właściwości użytkowych. Ten przedział czasu nazywa się okresem utrzymywania, po którym można nałożyć warstwę ochronną. Krzywa wytrzymałości betonu odzwierciedla czas, w którym materiał osiągnie najwyższy poziom wytrzymałości. Jeśli normalne warunki będą się utrzymywać, zajmie to 28 dni.

Pierwsze pięć dni to czas, w którym nastąpi intensywne utwardzenie. Ale po 7 dniach od zakończenia pracy materiał osiągnie 70% wytrzymałości. Zaleca się rozpoczęcie dalszych prac budowlanych po osiągnięciu stuprocentowej wytrzymałości, co nastąpi po 28 dniach. Harmonogram pielęgnacji betonu w czasie może się różnić w poszczególnych przypadkach. W celu ustalenia terminu na próbkach przeprowadzane są badania kontrolne.

Co jeszcze musisz wiedzieć

Jeżeli prace przy monolitycznej konstrukcji mieszkaniowej prowadzone są w czasie upałów, to w celu optymalizacji procesu utrzymywania mieszanki i uzyskania właściwości fizyko-mechanicznych konieczne będzie utrzymanie konstrukcji w szalunku i pozostawienie jej do dojrzewania po ogrodzeniu. jest zdemontowany. Harmonogram utwardzania betonu w chłodne dni będzie inny. Aby osiągnąć siłę marki, konieczne jest zapewnienie ogrzewania betonu i hydroizolacji. Wynika to z faktu, że niższe temperatury spowalniają polimeryzację.

Aby zestaw wytrzymałości nastąpił jak najszybciej, a narażenie betonu w czasie zminimalizowane, konieczne jest dodawanie do składników betonów piaskowych, w których udział procentowy wody jest minimalny. Jeśli cement i woda zostaną dodane w proporcji cztery do jednego, czas zostanie skrócony o połowę. Aby uzyskać taki wynik, kompozycję należy uzupełnić plastyfikatorami. Mieszanka może szybciej dojrzewać, jeśli temperatura zostanie podniesiona sztucznie.

Wzmocnienie kontroli

Aby zachować harmonogram przyrostu wytrzymałości betonu, przez pewien czas - do tygodnia - konieczne jest przeprowadzenie działań zapewniających warunki do starzenia się zaprawy. Musi być podgrzany, zwilżony, a także pokryty wilgocią i materiałami termoizolacyjnymi.

Często używa się do tego opalarek. Eksperci zalecają zwrócenie szczególnej uwagi na nawilżanie powierzchni. 7 dni po zakończeniu wylewania w takich warunkach, jeśli temperatura otoczenia waha się od 25 do 30°C, konstrukcja może być obciążona.

Klasyfikacja betonu

Jeżeli w procesie mieszania zaprawy stosuje się cement i tradycyjne gęste kruszywa, które umożliwiają uzyskanie ciężkich kompozycji, to mieszanki te należą do gatunków M50-M800. Jeśli przed tobą, do jego przygotowania użyto porowatych kruszyw, co umożliwiło uzyskanie lekkich kompozycji. Beton ma klasę w zakresie M50-M150, jeśli jest szczególnie lekki lub lekki, a także komórkowy.

Projekt powinien zostać ustalony na etapie sporządzania dokumentacji budowy obiektu. Ta charakterystyka jest podana na podstawie odporności na ściskanie osiowe w próbnych kostkach. W budowanych konstrukcjach główne jest napięcie osiowe, zależy od niego marka cementu.

Rozwój wytrzymałości betonu (krzywa rozwoju rozciągania) będzie trwał dłużej, gdy wzrośnie klasa wytrzymałości na ściskanie. Jednak w przypadku materiałów o dużej wytrzymałości wzrost wytrzymałości na rozciąganie ulega spowolnieniu. W zależności od składu i obszaru użytkowania mieszanki określa się klasę wytrzymałości i markę.

Najtrwalsze materiały są brane pod uwagę u następujących marek:

- M100.

Służą do budowy konstrukcji krytycznych. Kiedy wznoszone są konstrukcje i budynki wymagające dużej wytrzymałości, stosuje się beton klasy M300. Ale przy układaniu jastrychu najlepiej użyć kompozycji marki M200. Najsilniejsze są cementy, których marka zaczyna się od M500.

Zależność siły utwardzania od temperatury

Jeśli zamierzasz wykorzystać zaprawę w budownictwie, musisz zdawać sobie sprawę z wykresu zależności dojrzewania betonu od temperatury. Jak wspomniano powyżej, wiązanie następuje w ciągu pierwszych kilku dni po wymieszaniu roztworu. Ale ukończenie pierwszego etapu zajmie trochę czasu, na który ma wpływ temperatura środowiska zewnętrznego.

Na przykład, gdy termometr jest utrzymywany w temperaturze 20 ° C i wyższej, ustawienie zajmuje godzinę. Proces rozpoczyna się 2 godziny po przygotowaniu mieszaniny i kończy po 3 godzinach. Czas i zakończenie etapu zmienią się, gdy zrobi się chłodniej, ustawienie zajmie więcej niż jeden dzień. Gdy termometr jest utrzymywany na zero, proces rozpoczyna się 6-10 godzin po przygotowaniu roztworu i trwa do 20 godzin po nalaniu.

Ważne jest również, aby wiedzieć o spadku lepkości. W pierwszym etapie rozwiązanie pozostaje mobilne. W tym okresie można na nią wywierać działanie mechaniczne, nadając strukturze wymagany kształt. Etap wiązania można wydłużyć za pomocą mechanizmu tiksotropii poprzez mechaniczne oddziaływanie na mieszaninę. Mieszanie roztworu w betoniarce zapewnia przedłużenie pierwszego etapu.

Procent wytrzymałości betonu z gatunku w zależności od temperatury i czasu

Początkujących budowniczych zazwyczaj interesuje wykres utwardzania betonu w temperaturze 25°C. W takim przypadku wszystko będzie zależeć od marki betonu i okresu twardnienia. Jeśli podczas mieszania użyjesz cementu portlandzkiego o klasach do 500, w końcu będziesz w stanie uzyskać beton M200-300. Za jeden dzień w określonej temperaturze jego procent wytrzymałości na ściskanie od marki wyniesie 23. Po dwóch, trzech dniach liczba ta wzrośnie odpowiednio do 40 i 50%.

Po 5, 7 i 14 dniach procent wytrzymałości stopnia wyniesie odpowiednio 65, 75 i 90%. Krzywa dojrzewania betonu w temperaturze 30°C nieco się zmienia. Za dzień i dwa siła wyniesie odpowiednio 35 i 55% marki. Po trzech, pięciu i siedmiu dniach siła będzie równa odpowiednio 65, 80 i 90%. Należy pamiętać, że ustawowy okres bezpieczeństwa wynosi 50%, a prace można rozpocząć dopiero, gdy wytrzymałość betonu osiągnie 72% wartości marki.

Krytyczna wytrzymałość betonu w zależności od marki: przegląd

Natychmiast po nalaniu roztwór zyska na sile dzięki wydzielaniu ciepła, ale po zamarznięciu wody proces się zatrzyma. Jeśli prace mają być prowadzone zimą lub jesienią, ważne jest, aby dodać do roztworu mieszanki przeciw zamarzaniu. Po ułożeniu generuje 7 razy więcej ciepła niż zwykły cement portlandzki. Wskazuje to, że przygotowana na jego bazie mieszanka nabierze wytrzymałości nawet w niskich temperaturach.

Marka wpływa również na szybkość procesu. Im jest niższy, tym wyższa będzie siła krytyczna. Wykres rozwoju wytrzymałości betonu, którego przegląd przedstawiono w artykule, wskazuje, że wytrzymałość krytyczna dla klas betonu od M15 do 150 wynosi 50%. W przypadku konstrukcji sprężonych wykonanych z betonu o gatunkach od M200 do 300 wartość ta wynosi 40% wartości markowej. Gatunki betonu od M400 do 500 mają wytrzymałość krytyczną w granicach 30%.

Utwardzanie betonu w perspektywie

Harmonogram utwardzania wytrzymałości betonu (SNiP 52-01-2003) nie jest ograniczony do miesiąca. Ukończenie procesu utwardzania może potrwać kilka lat. Ale markę betonu możesz określić po 4 tygodniach. Siła konstrukcji będzie rosła przy różnych prędkościach. Ten proces jest najbardziej intensywny w pierwszym tygodniu. Po 3 miesiącach siła wzrośnie o 20%, po czym proces zwalnia, ale nie zatrzymuje się. Wskaźnik może się podwoić w ciągu trzech lat, na proces ten wpływ będą miały:

- czas;

- wilgotność;

- temperatura;

- marka betonu.

Dość często początkujący budowniczowie zastanawiają się, w którym GOST można znaleźć harmonogram utwardzania wytrzymałości betonu. Jeśli spojrzysz na GOST 18105-2010, możesz dowiedzieć się więcej na ten temat bardziej szczegółowo. Dokumenty te wspominają, że temperatura bezpośrednio wpływa na czas trwania procesu. Na przykład w 40 ° C wartość marki osiąga się w tydzień. Dlatego nie zaleca się wykonywania prac zimą. W końcu samodzielne podgrzewanie betonu jest problematyczne, w tym celu należy użyć specjalnego sprzętu i najpierw zapoznać się z technologią. Ale podgrzewanie mieszaniny o więcej niż 90 ° C jest całkowicie niedopuszczalne.

Wniosek

Po zapoznaniu się z harmonogramem przyrostu siły będziesz w stanie zrozumieć, że stripping jest przeprowadzany, gdy wytrzymałość konstrukcji przekracza 50% wartości marki. Ale jeśli temperatura otoczenia spadnie poniżej 10 ° C, to wartość marki nie zostanie osiągnięta nawet po 2 tygodniach. Takie warunki pogodowe sugerują konieczność podgrzania wylanego roztworu.