Как сделать фонарь на самолет. Остекление кабины. Гражданская авиация: ветровые стекла для самолетов и вертолетов на заказ

Технология изготовления авиамоделей из различных материалов и инструкции по их обработке.

Всем хороши сборные модели самолетов, вот только пока еще далеко не всегда они доступны по цене. Кому-то это обстоятельство может показаться досадным, но это только на первый взгляд. Достаточно интересную и оригинальную настольную модель самолета можно сделать даже из бумаги, а уж если взяться за древесину или пластмассу, то можно научиться делать модели не хуже «фирменных», ведь от них никто и не требует, чтобы они летали.

Подобный подход значительно облегчает дело для тех, кто решил посвятить свой досуг конструированию и изготовлению настольных моделей-копий. Главное — добиться того, чтобы модель внешне выглядела достоверно, а уж из чего она сделана внутри, значения не имеет. Поэтому в работе над настольным «авиасалоном» найдут свое применение самые разные материалы: картон и бумага, древесина, фанера и отходы полистирола, различные полистироловые упаковки из-под пищевых продуктов.

Для начала попробуйте изготовить стендовую модель прославленного советского пикирующего бомбардировщика Пе-2 периода Великой Отечественной войны в масштабе 1:72. На рисунке 6 приведены его основные проекции, шаблоны изготовления корпуса и крыла, а на рисунке 7 показана технология изготовления. Для того чтобы сделать модель, лучше всего использовать древесину мягких пород: осину, липу, тополь или мелкослойную ель.

Фюзеляж — из цельного деревянного бруска, но если вы захотите изготовить его пустотелым, то заготовку сделайте из двух брусков, которые проклеиваются плотной бумагой (рис. 7, а). Это нужно для того, чтобы готовый фюзеляж можно было разъединить и выдолбить изнутри.

Работу начните с перенесения проекций фюзеляжа модели на кальку. Затем эту кальку наклейте на заготовку и обработайте по контуру. Точно так же на заготовку перенесите и вид сверху (рис. 7, б). При окончательной обработке правильность сечений фюзеляжа А—А, Б — Б, В — В (см. рис. 6) проконтролируйте шаблонами (рис. 7, в).

Крыло — из цельной доски. Если доски подходящих размеров нет, то склейте между собой несколько брусков. Полученную заготовку обрабатывайте так же, как фюзеляж. При профилировании крыла воспользуйтесь шаблонами сечений Г — Г и Д — Д. Для придания крыльям поперечного V стык центроплана и консолей распилите, а затем склейте под необходимым углом. Подобным же образом изготовьте гондолы двигателей и оперение. Фонарь кабины летчиков также можно сделать из древесины. В этом случае все остекленные поверхности покрасьте черной краской.

Более подробно разберем изготовление прозрачного фонаря из оргстекла. Он прозрачен и почти не меняет цвета под воздействием солнечных лучей. При повышении температуры оргстекло становится пластичным, что позволяет вытягивать из него детали различной формы. Наиболее благоприятная температура для обработки 110—135°С. При более высокой температуре на поверхности оргстекла проявляются пузыри, что приводит к браку в работе.

Способ вытяжки (рис. 7, г) состоит в том, что разогретое оргстекло протягивают в деревянной пресс-форме, состоящей из болванки-пуансона 1 и проходного окна-матрицы 2. Пуансон вырезают из заготовки твердой древесины (бука) по чертежу. Затем его промазывают казеиновым клеем, сушат и тщательно зачищают мелкой шлифовальной шкуркой, так, чтобы древесина не обнажилась. Казеиновый, клей можно заменить эпоксидной смолой или эмалитом, но в этом случае клей оставляют только в микротрещинах, а сам пуансон целиком зачищают до блеска.

Матрицу 2 выпиливают из 3...4 миллиметровой фанеры так, чтобы отверстие было на 1,5 мм больше размеров пуансона. Края матрицы должны быть тщательно закруглены и обработаны шлифовальной шкуркой. Снизу к матрице прибивают деревянные бруски 3.

Оргстекло толщиной 1 мм по размеру должно быть примерно в 3 раза больше отверстия в матрице. Его нагрев производят над закрытым огнем (электроплиткой) до размягчения. Затем заготовку кладут на матрицу и быстрым непрерывным движением проталкивают пуансон в отверстие матрицы. Усилие снимают после того, как оргстекло остыло. Готовый фонарь снимают и обрезают излишки материалов. Для того чтобы на фонаре не образовались складки, необходимо сделать прижимную матрицу 5 и во время вытяжки прижимать ею заготовку к основной матрице. Иногда на готовом фонаре остаются отпечатки неровностей пуансона или структуры древесины. Эти неровности обрабатывают мелкой шлифовальной шкуркой, а затем полируют.

Особое внимание при сборке модели надо уделить симметричности деталей и их правильному ориентированию. После того как модель собрана, нужно тщательно зашпатлевать все щели между деталями. Лучше воспользоваться эпоксидной шпатлевкой, нитрошпатлевкой

АШ —22 или АШ —30 или масляной шпатлевкой ПФ002. Но можно приготовить шпатлевку и самому. Для этого кусковой отмученый мел надо протереть на сетке и развести на эмалите до получения нужной густоты. Для более мягкой шпатлевки можно добавить некоторое количество нитрокраски. Перед покраской всю модель покрывают слоем грунта, затем еще раз шпатлюют и тщательно обрабатывают шлифовальной шкуркой.

Практически так же делается эта модель и из полистирола. Нужные детали, скажем крыло, можно выпилить из листового полистирола толщиной 2...3 мм, а потом «довести» его надфилями и шлифовальной шкуркой. Фюзеляж — склеить из пакета полистироловых пластин. Для облицовки поверхности модели очень хорошо использовать тонкий листовой полистирол от пищевых упаковок или глянцевую мелованную бумагу. Отделка полистиролом позволяет показать на поверхности модели мельчайшие детали, в том числе даже заклепки. Они отлично «прочеканиваются» (накалываются притуплённой иглой) на заготовках изнутри. Можно имитировать стыки и швы обшивки, наклеивать на нее лючки, заправочные горловины, делать жалюзи и решетки радиаторов, переплеты пилотских фонарей. Малая толщина полистирола дает возможность эффективно применять его для оперения бомб и ракет.

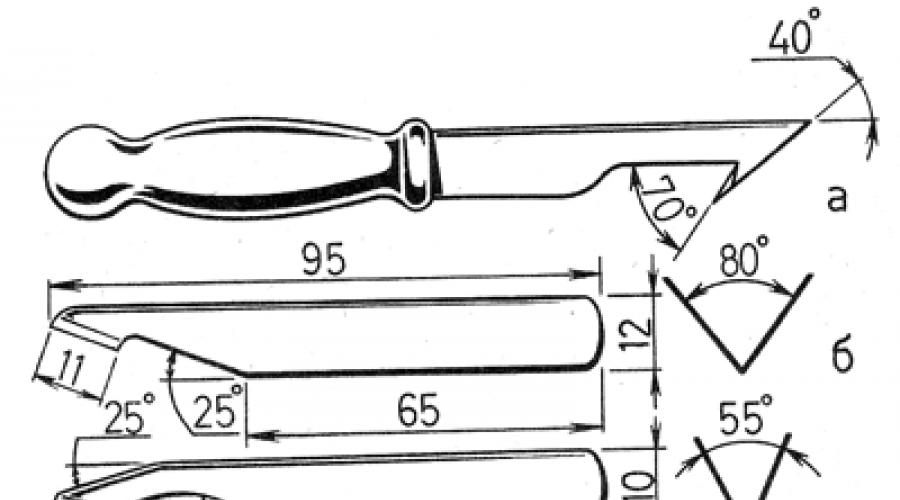

Раскрой листов обшивки можно производить непосредственно на готовом изделии, особенно если подготовить резаки для полистирола, показанные на рисунке 8. Самым большим из них (а) очень удобно с помощью металлической линейки прочерчивать на поверхности полистирола прямые линии, по которым он легко ломается на части.

Таких резаков, сделанных из обломков ножовочного полотна по металлу, целесообразно сделать несколько штук (б, в, г) для каждого вида работ отдельно. Например, для изготовления тонкой, неглубокой «расшивки» резак нужно заточить под углом 30°, а для более глубокой и широкой — под углом 55° и 80°. Особое внимание следует обратить на точный перенос карандашом линий раскроя, которые имеются на чертеже. Круглые элементы «расшивки» (например, лючки) легко сделать с помощью заточенных по краям трубочек различного диаметра. При легком нажатии трубочки на полистироле остается слабая отметка, для получения необходимой глубины нужно повернуть трубочку на 2—3 оборота.

После того как вся прорезка будет выполнена, поверхность модели обрабатывают мелкозернистой шлифовальной шкуркой, отдельные дефекты заделывают с помощью шпатлевки. Выполнив все эти работы, можно приступать к окраске модели, еще раз внимательно ознакомившись с нашими рекомендациями по выполнению этой ответственной операции.

Одна-две модели, изготовленные по данной технологии (чертежи для этой работы регулярно помещают такие журналы, как «Крылья Родины», «Моделист-конструктор» и «Юный техник» вместе с приложением),— и вы станете заправским моделистом-копиистом, а ваш «авиасалон на столе» начнет довольно быстро пополняться новыми моделями самолетов, выбранными исключительно по вашему желанию.

При этом обращение к различного рода справочникам, энциклопедиям и специальным журналам сделает вас настоящим специалистом в области авиации.

И несколько слов об организации своего труда. На наш взгляд, рационально, например, делать одновременно несколько однотипных заготовок, когда именно на эту операцию, что называется, «набита рука», налажен и изготовлен соответствующий инструмент. Таким образом очень удобно вытачивать колеса, делать лопасти воздушных винтов и штамповать кабины. Если моделей несколько, то и красить их удобнее: упрощается работа, сокращаются сроки окончательной отделки, экономится краска.

В данной статье описан подробный процесс изготовления капота для авиамодели из капроновых колготок и эпоксидного клея. Старые колготки есть у многих, но если Вы убежденный холостяк и не носите колготки, то можно купить любые в супермаркете.

Сразу хотелось бы предупредить – процесс изготовления одного капота или фонаря может занять несколько дней, так как эпоксидка сохнет достаточно долго. На мой взгляд, капот и фонарь лучше начинать на начальном этапе изготовления фюзеляжа, а не в конце постройки модели.

И еще маленькое замечание (собственный опыт): с эпоксидкой лучше работать в теплом и сухом помещении. Когда я делал капот в дождь на холодном балконе, эпоксидка впитала в себя столько влаги, что не высыхала почти неделю. Пришлось прогревать капот в духовке.

Материалы

:

- Пеноплекс

- Потолочная плитка

- Капроновые колготки

- Эпоксидный клей (не быстро твердеющий)

- Потолочный клей

Инструменты

:

- Острый канцелярский нож

- Маркер для дисков

- Наждачная бумага

- Угольник

- Палочка

- Пластиковые карты

- Проволока

- Стакан или банка

- Минидрель

Шаг 1. Вычерчивание шаблонов

Чертим на картоне носовую часть, мотор и кок, не забыв толщину обшивки фюзеляжа, и вычерчиваем форму капота в трех проекциях.

Вырезаем шаблоны. Кружок диаметром чуть больше основания кока нужен для придания более обтекаемой формы капоту и для более легкого определения места будущего отверстия.

Шаг 2. Склеивание заготовки

На листе пеноплекса размечаем прямоугольники размером чуть больше шаблона. Количество прямоугольников напрямую зависит от размеров будущего капота.

Склеиваем их в большой брусок потолочным клеем. Так как пеноплекс более гладкий и не впитывает клей, рекомендую сначала намазанным деталям дать подсохнуть.

Шаг 3. Вырезание болванки

Чертим на готовом бруске по шаблону контуры будущего капота. Затем по угольнику проводим перпендикуляры, чтобы точнее начертить контуры на обратной стороне.

Аналогично чертим боковые контуры.

Острым канцелярским ножом вырезаем боковой профиль и чертим линию (ось симметрии).

По этой оси прикладываем шаблон, чертим контуры и, основываясь на контурах с другой стороны болванки, вырезаем передний профиль.

Вырезаем третий профиль и приклеиваем кружок из потолочки.

Наждачной бумагой обрабатываем болван для получения ровной поверхности.

Шаг 4. «Эпоксидные» работы

Заворачиваем болван в полиэтиленовый пакет (чтобы потом было легче снять готовый капот) и натягиваем на него колготки в один слой.

Снизу колготки скручиваем, чтобы ушли все складки, закрепляем проволокой и приклеиваем два бруска пеноплекса на потолочный клей, чтобы потом болван ровно поставить.

Разводим в стаканчике эпоксидку и начинаем обмазывать ей болван с помощью пластиковой карты.

Процесс не быстрый, потому что надо при хорошем освещении следить, чтобы эпоксидка пропитывала колготки равномерно и не давала сильных подтеков в нижней части. Когда болван полностью покрыт эпоксидкой, его можно убрать на шкаф для просушки.

После высыхания эпоксидки обрезаем лишние колготки снизу и отрываем бруски пеноплекса.

Можно начинать Шаг 4 сначала, только пакет уже не нужен. Для нормальной прочности нужно минимум три слоя колготок, то есть Шаг 4 надо выполнить трижды.

Шаг 5. Заключительные шаги

После высыхания третьего слоя эпоксидки получаем весьма прочный и ровный капот.

Теперь осталось извлечь болван. Для этого чертим по нижнему краю линию маркером и с помощью минидрели (при отсутствии такого инструмента можно воспользоваться ножовкой по металлу или надфилем) срезаем по ней лишнее. Работа весьма пыльная, а потому советую воспользоваться средствами защиты (респиратор и очки).

Вырезаем отверстие для мотора.

Выдавливаем болван через отверстие и отделяем пленку, в которую он был завернут, от капота.

Довольно часто моделисты сталкиваются с очень неприятным моментом. Необходимо изготовить новое остекление кабины (фонарь).

Так как имеющийся в наборе либо потерялся, либо сломался или треснул, либо имеет не правильную форму или плохого качества. Изготовление фонаря , да и вообще прозрачных элементов модели, довольно ответственный момент. Так как прозрачные детали нельзя шпаклевать или наращивать при не точном изготовлении. Деталь должна быть сделана сразу и максимально точно. Существует несколько способов изготовления фонарей. Я хочу остановиться на классическом, не раз проверенном временем. Вытягивание остекление кабины из оргстекла с использование пуансона и матрицы. Сначала делаем матрицу, точно по контуру кабины. Можно сделать небольшой запас 0,1-0,2мм для последующей подгонки, зачистки и полировки. Для этого я использую куски гетинакса, стеклотекстолита или что-то подобное.

После, из пород дерева, типа бука, чтобы не было волокон и было довольно твердым, делаем пуансон. Причем, все размеры пуансона необходимо уменьшить на толщину остекление кабины . А вот по высоте лучше немного увеличить, чтобы нижняя кромка фонаря была над плоскостью матрицы, при вставленном в нее пуансоне. Так же на пуансоне лучше отметить, например карандашом, нижнюю кромку фонаря плюс небольшой запас для отреза.

Для крупных масштабов может подойти оргстекло толщиной 1мм, а вот для таких как 1:72, нужно искать намного тоньше или уменьшать толщину самому.

Кстати, толщина — одна из причин почему некоторые фирмы, особенно при производстве моделей по технологии ЛНД, для изготовления остекление кабины используют пленки. Сейчас из огромного количества упаковок можно подобрать заготовку необходимой толщины. Лично мне, по ряду причин, эти пленки не нравятся, и я для изготовления фонарей использую оргстекло. Но вернемся к нашему процессу изготовления. Для уменьшения толщины я стачиваю одну из сторон заготовки, до необходимой толщины, на куске наждачной бумаги. Обычно новое оргстекло с обеих сторон защищено пленкой. Поэтому с одной стороны удаляем ее, а вторую пока не не трогаем, чтобы в процессе шлифовки не поцарапать.

После получения необходимой толщины 0,5-0,6 мм удаляем пленку. При необходимости, если фонарь хотите сделать открытым, его можно сделать и тоньше. Сторона на которой была пленка будет внутренней, так как она гладкая и без царапин. Теперь около источника тепла, там где мы будем нагревать заготовку, для удобства работы, можно сделать что-то наподобие вот такого стапеля.

Затем переходим к самому процессу вытягивания остекления кабины . Для этого заготовку из оргстекла, держа пинцетом или чем-то подобным, необходимо нагреть до состояния пока она не начнет легко гнуться под своим весом. Нагревать лучше над электроплиткой или над газовой плитой так, чтобы оргстекло не попадало в пламя, а нагревалась над ним. После разогрева нужно очень быстро положить заготовку шлифованной стороной на матрицу и с гладкой стороны надавить пуансоном.

С первого раза у Вас может и не получится. Поэтому, еще один плюс оргстекла, его можно опять нагреть и оно примет первоначальную форму. Затем можно повторить попытку. Конечно это можно делать не до бесконечности. После получения желаемого результата держим пуансон несколько секунд до полного остывания оргстекла. Затем вынимаем заготовку из матрицы и аккуратно начинаем вырезать фонарь.

Если Вы предварительно разметили пуансон, то по линям разметки, пилкой, например из лезвия или специальной, вырезаем нужную деталь.

После подгоняем фонарь по месту. Так как внешняя сторона после шлифовки не обрабатывалась сейчас можно немного подогнать фонарь по форме. Если необходимо, придать остроту граням, потому что в процессе вытяжки острые грани заваливаются. Затем фонарь зачищаем водостойкой наждачной бумагой разной зернистости. После его полируем пастой ГОИ. Сразу скажу, что данный процесс не простой, но после тренировки можно получить детали отличного качества.

В этой статье показан процесс изготовления остекление кабины из оргстекладля самолета ЛаГГ-3 производства фирмы Roden в масштабе 1:72. Вот такой, в конечном итоге, получился фонарь. И так он выглядит на модели.

Здравствуйте, уважаемые и начинающие моделисты.

Читая статьи, заметил, что у многих моделистов проблемы с изготовлением кабин для своих моделей. Часто на фото кабины или отсутствуют, или вырезанные с бутылки, имеют не очень эстетический вид. Моделисты не хотят делать форму для изготовления этой самой кабины, считая эту работу трудоемкой и не нужной для изготовления одной модели. Хочу убедить Вас в обратном - все очень просто. Да и совсем не дорого.

Нам понадобится: строительный фен, сосновый брусок, ножовка, рубанок и пустая пластиковая бутылка.

Начинаем с изготовления шаблонов для будущей формы. Первым делаем шаблон верхней части.

.

Далее шаблон вида с боку.

. .

Ну, и конечно, шаблон передней и задней части нашей будущей формы. Эти шаблоны ставим под углами согласно виду сбоку.

. .

.

С шаблонами закончили, приступаем к изготовлению формы.

Берем брусок, можно пакет из досок, соединенных шурупами или клеем и переносим на него наш вид сбоку. Срезаем лишнее.

. .

.

На соответствующие плоскости переносим вид спереди и сзади.

.

. .

.

Для удобства работы снизу формы крепим брусок. Зажимаем в тиски и рубанком удаляем все лишнее.

. .

. .

. .

.

Наша форма почти готова, осталось обработать наждачной бумагой. На все потратили два часа.

.

Дело за бутылкой. Советую использовать голубую или цветную - прозрачная смотрится хуже. Запихиваем нашу форму в бутылку и нагреваем феном. Если нужно, бутылку к форме крепим шурупами.

.

Вырезаем и примеряем.

.

Все подходит. Крепим кабину алюминиевым скотчем. Тонкой трубкой имитируем заклепки.

.

. .

Как я и говорил - все просто.

Удачи Всем в постройках и полетах.

Как в домашних условиях и с минимальными затратами изготовить фонарь кабины?

Я думал, что эта тема уже давно не актуальна, однако если принять во внимание количество поступивших вопросов, понимаю, что погорячился. Поэтому решил посвятить отдельную статью тому, как я делаю фонари на модели из пластиковой бутылки. Что радует в этом процессе, так это то, что приятное совмещается с полезным. А затраты действительно минимальны и сводятся к стоимости того напитка, пластиковая бутылка от которого будет использоваться в качестве материала. Не знаю, как кому, а мне почему-то больше всего нравятся фонари из пивных бутылок. Однако перейдём к делу…

Собственно дел-то не так уж и много, нужно сделать болванку. Для этого берём брусок, я использовал липу, она более однородная и легче обрабатывается. Сначала обрабатываем боковые поверхности, чтобы получить нужную форму нижней поверхности. Размеры можно взять с чертежа, на виде сверху, или непосредственно обмерив фюзеляж. Должна получиться трапеция. Потом, на кусок ватмана, или картона я копирую с чертежа профиль будущей кабинки и делаю выкройку. По ней наношу разметку на болванку с припуском по длине и снизу:

После этого, естественно, обрабатывается по контуру верхушка болванки. Способов много, сначала можно так:

а потом так:

Минут через 20-30 получается вот такая штуковина:

На торцы заготовки наносим разметку:

,

,

Контуры я срисовывал прямо с фюзеляжа всё на тот же ватман и делал выкройки.

После этого предварительно обработал заднюю часть болванки:

,

,

Потом ободрал переднюю:

Теперь остаётся только облагородить нашу топорную (в прямом смысле этого слова) работу и придать ей законченный вид. 20 минут работы шкуркой и получаем классную болванку:

Теперь на некоторое время работу придётся отложить в сторонку и немного отдохнуть, тем боле, что это просто необходимо для продолжения работы.

Оценив визуально (а может даже и инструментально) габариты нашей болванки, выдвигаемся в магазин, где представлен максимально возможный ассортимент напитков в крупной пластиковой упаковке. Не знаю почему, но мне больше по душе кабинки коричневой тонировки, поэтому был «вынужден» искать заготовку фонаря в пивной секции. Почти идеально и по форме, и по содержанию подошла 2.5 литровая бутылка пива «Большая кружка». Употребив по назначению содержимое заготовки, аккуратненько отрезаем донышко и запихиваем туда болванку. Чтобы не пришлось очень много усаживать пластик, каким-нибудь способом фиксируем болванку внутри заготовки.