Démarrage d'un moteur triphasé à partir d'un réseau monophasé sans condensateur. Schéma de raccordement du moteur via un condensateur Comment connecter un moteur électrique triphasé au 220

Lire aussi

Dans les ménages, il est parfois nécessaire de faire fonctionner un moteur électrique asynchrone (AM) triphasé. Si vous disposez d’un réseau triphasé, ce n’est pas difficile. En l'absence de réseau triphasé, le moteur peut être démarré à partir d'un réseau monophasé en ajoutant des condensateurs au circuit.

Structurellement, l'IM se compose d'une partie fixe - le stator et d'une partie mobile - le rotor. Les enroulements sont placés dans des fentes sur le stator. L'enroulement du stator est un enroulement triphasé dont les conducteurs sont uniformément répartis sur la circonférence du stator et posés en phases dans des fentes espacées angulairement de 120 el. degrés. Les extrémités et les débuts des enroulements sont acheminés vers la boîte de jonction. Les enroulements forment des paires de pôles. La vitesse nominale du rotor du moteur dépend du nombre de paires de pôles. La plupart des moteurs industriels généraux ont 1 à 3 paires de pôles, moins souvent 4. Les IM avec un grand nombre de paires de pôles ont un faible rendement, des dimensions plus grandes et sont donc rarement utilisés. Plus il y a de paires de pôles, plus la vitesse du rotor du moteur est faible. Les moteurs industriels généraux sont produits avec un certain nombre de vitesses de rotor standard : 300, 1 000, 1 500, 3 000 tr/min.

Le rotor de l'IM est un arbre sur lequel se trouve un bobinage en court-circuit. Dans les moteurs de faible et moyenne puissance, le bobinage est généralement réalisé en versant un alliage d’aluminium fondu dans les rainures du noyau du rotor. Avec les tiges, des anneaux court-circuités et des pales d'extrémité sont moulés, qui ventilent la machine. Dans les machines de forte puissance, le bobinage est constitué de tiges de cuivre dont les extrémités sont reliées par soudage à des anneaux court-circuités.

Lorsque l'IM est allumé dans un réseau triphasé, le courant commence à circuler tour à tour dans les enroulements à différents moments. Dans une période de temps, le courant passe le long du pôle de la phase A, dans une autre le long du pôle de la phase B, dans la troisième le long du pôle de la phase C. En passant par les pôles des enroulements, le courant crée alternativement un aimant rotatif champ qui interagit avec l’enroulement du rotor et le fait tourner, comme s’il le poussait dans différents plans à différents moments.

Si vous allumez l'IM dans un réseau monophasé, le couple sera créé par un seul enroulement. Un tel moment agira sur le rotor dans un plan. Ce moment n'est pas suffisant pour déplacer et faire tourner le rotor. Pour créer un déphasage du courant polaire par rapport à la phase d'alimentation, des condensateurs déphaseurs sont utilisés sur la figure 1.

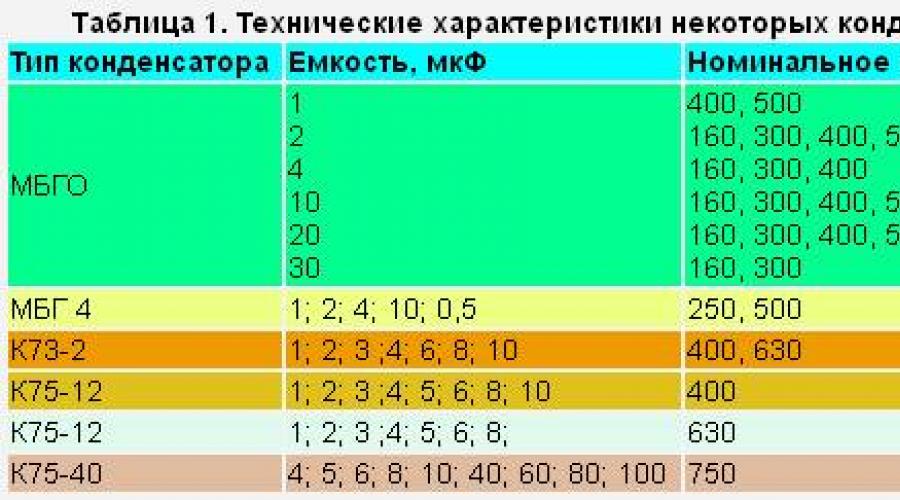

Les condensateurs peuvent être utilisés de tout type, sauf électrolytique. Les condensateurs tels que MBGO, MBG4, K75-12, K78-17 conviennent bien. Certaines données sur les condensateurs sont présentées dans le tableau 1.

S'il est nécessaire d'acquérir une certaine capacité, les condensateurs doivent être connectés en parallèle.

Les principales caractéristiques électriques de l'IM sont indiquées dans la fiche technique, Fig. 2.

Figure 2

D'après le passeport, il ressort clairement que le moteur est triphasé, d'une puissance de 0,25 kW, 1370 tr/min, il est possible de modifier le schéma de connexion des enroulements. Le schéma de connexion des enroulements est respectivement « triangle » à une tension de 220 V, « étoile » à une tension de 380 V, le courant est de 2,0/1,16 A.

Le schéma de connexion en étoile est illustré à la Fig. 3. Avec cette connexion, une tension est fournie aux enroulements du moteur électrique entre les points AB (tension linéaire U l) qui est plusieurs fois supérieure à la tension entre les points AO (tension de phase U f).

Fig.3 Schéma de connexion en étoile.

Ainsi, la tension linéaire est plusieurs fois supérieure à la tension de phase : . Dans ce cas, le courant de phase I f est égal au courant linéaire I l.

Regardons le schéma de connexion triangulaire de la Fig. 4 :

Fig.4 Schéma de connexion en triangle

Avec une telle connexion, la tension linéaire U L est égale à la tension de phase U f., et le courant dans la ligne I l est plusieurs fois supérieur au courant de phase I f :.

Ainsi, si l'IM est conçu pour une tension de 220/380 V, alors pour le connecter à une tension de phase de 220 V, un schéma de connexion « triangulaire » pour les enroulements du stator est utilisé. Et pour le raccordement à une tension linéaire de 380 V - une connexion en étoile.

Pour démarrer cet IM à partir d'un réseau monophasé avec une tension de 220V, nous devons allumer les enroulements selon le circuit "delta", Fig. 5.

Fig.5 Schéma de connexion des enroulements EM selon le schéma « triangle »

Le schéma de connexion des enroulements dans la boîte de sortie est illustré à la Fig. 6

Fig.6 Raccordement dans le boîtier de sortie ED selon le schéma « triangle »

Pour connecter un moteur électrique selon un circuit en étoile, il est nécessaire de connecter deux enroulements de phase directement à un réseau monophasé, et le troisième via un condensateur de travail C p à l'un des fils du réseau de la Fig. 6.

Le raccordement dans la boîte à bornes pour le circuit en étoile est illustré à la Fig. 7.

Fig. 7 Schéma de connexion des enroulements EM selon le schéma « étoile »

Le schéma de connexion des enroulements dans la boîte de sortie est illustré à la Fig. 8

Fig.8 Connexion dans le boîtier de sortie ED selon le schéma « étoile »

La capacité du condensateur de travail C p pour ces circuits est calculée par la formule :

,

où I n - courant nominal, U n - tension de fonctionnement nominale.

Dans notre cas, pour allumer le circuit « triangle », la capacité du condensateur de travail est C p = 25 µF.

La tension de fonctionnement du condensateur doit être 1,15 fois la tension nominale du réseau d'alimentation.

Pour démarrer un IM de petite puissance, un condensateur de travail suffit généralement, mais avec une puissance supérieure à 1,5 kW, le moteur soit ne démarre pas, soit prend de la vitesse très lentement, il est donc nécessaire d'utiliser également un condensateur de démarrage C p . La capacité du condensateur de démarrage doit être 2,5 à 3 fois supérieure à la capacité du condensateur de fonctionnement.

Le schéma de connexion des enroulements du moteur électrique connectés en triangle à l'aide de condensateurs de démarrage C p est illustré à la Fig. 9.

Fig. 9 Schéma de raccordement des enroulements EM selon le schéma « triangle » utilisant les condensats de démarrage

Le schéma de connexion des enroulements du moteur en étoile utilisant des condensateurs de démarrage est illustré à la Fig. dix.

Fig. 10 Schéma de connexion des enroulements EM selon le circuit « étoile » utilisant des condensateurs de démarrage.

Les condensateurs de démarrage C p sont connectés en parallèle aux condensateurs de travail à l'aide du bouton KN pendant 2-3 s. Dans ce cas, la vitesse de rotation du rotor du moteur électrique doit atteindre 0,7…0,8 de la vitesse de rotation nominale.

Pour démarrer l'IM à l'aide de condensateurs de démarrage, il est pratique d'utiliser le bouton Fig. 11.

Figure 11

Structurellement, le bouton est un interrupteur tripolaire dont une paire de contacts se ferme lorsque le bouton est enfoncé. Une fois relâchés, les contacts s'ouvrent et la paire de contacts restante reste allumée jusqu'à ce que le bouton d'arrêt soit enfoncé. La paire de contacts du milieu remplit la fonction d'un bouton KN (Fig. 9, Fig. 10), à travers lequel les condensateurs de démarrage sont connectés, les deux autres paires agissent comme un interrupteur.

Il se peut que dans la boîte de connexion du moteur électrique, les extrémités des enroulements de phase soient réalisées à l'intérieur du moteur. Ensuite, l'IM ne peut être connecté que selon les schémas de la Fig. 7, Fig. 10, selon la puissance.

Il existe également un schéma de connexion des enroulements du stator d'un moteur électrique triphasé - étoile partielle Fig. 12. Effectuer une connexion selon ce schéma est possible si les débuts et les fins des enroulements de phase du stator sont amenés dans la boîte de jonction.

Figure 12

Il est conseillé de connecter un moteur électrique selon ce schéma lorsqu'il est nécessaire de créer un couple de démarrage supérieur au couple nominal. Ce besoin apparaît dans les entraînements de mécanismes avec des conditions de démarrage difficiles, lors du démarrage de mécanismes sous charge. Il convient de noter que le courant résultant dans les fils d'alimentation dépasse le courant nominal de 70 à 75 %. Ceci doit être pris en compte lors du choix de la section du fil pour connecter le moteur électrique.

Capacité du condensateur de travail C p pour le circuit de la Fig. 12 est calculé par la formule :

.

La capacité des condensateurs de démarrage doit être 2,5 à 3 fois supérieure à la capacité C r. La tension de fonctionnement des condensateurs dans les deux circuits doit être 2,2 fois la tension nominale.

Généralement, les bornes des enroulements du stator des moteurs électriques sont marquées d'étiquettes en métal ou en carton indiquant le début et la fin des enroulements. Si, pour une raison quelconque, il n'y a pas de balises, procédez comme suit. Tout d'abord, l'appartenance des fils aux phases individuelles de l'enroulement du stator est déterminée. Pour ce faire, prenez l'une des 6 bornes externes du moteur électrique et connectez-la à n'importe quelle source d'alimentation, puis connectez la deuxième borne de la source à la lampe témoin et, avec le deuxième fil de la lampe, touchez alternativement les 5 restants. bornes du bobinage du stator jusqu'à ce que le voyant s'allume. Lorsque le voyant s'allume, cela signifie que les 2 bornes appartiennent à la même phase. Classiquement, marquons le début du premier fil C1 avec des balises et sa fin - C4. De même, nous retrouverons le début et la fin du deuxième enroulement et les désignerons C2 et C5, et le début et la fin du troisième - C3 et C6.

La prochaine et principale étape consistera à déterminer le début et la fin des enroulements du stator. Pour ce faire, nous utiliserons la méthode de sélection utilisée pour les moteurs électriques d'une puissance allant jusqu'à 5 kW. Connectons tous les débuts des enroulements de phase des moteurs électriques selon les balises précédemment connectées à un point (à l'aide d'un circuit en étoile) et connectons le moteur électrique à un réseau monophasé à l'aide de condensateurs.

Si le moteur reprend immédiatement le régime nominal sans un fort bourdonnement, cela signifie que tous les débuts ou toutes les extrémités du bobinage ont atteint le point commun. Si, lorsqu'il est allumé, le moteur bourdonne fortement et que le rotor ne peut pas atteindre la vitesse nominale, alors les bornes C1 et C4 du premier enroulement doivent être interverties. Si cela ne résout pas le problème, les extrémités du premier enroulement doivent être remises dans leur position d'origine et maintenant les bornes C2 et C5 sont interverties. Faire de même; pour la troisième paire si le moteur continue de bourdonner.

Lors de la détermination du début et de la fin des enroulements, respectez strictement les règles de sécurité. En particulier, lorsque vous touchez les pinces des bobinages du stator, tenez les fils uniquement par la partie isolée. Cela doit également être fait car le moteur électrique a un noyau magnétique en acier commun et une tension importante peut apparaître aux bornes des autres enroulements.

Pour changer le sens de rotation du rotor d'un IM connecté à un réseau monophasé selon le circuit « triangle » (voir Fig. 5), il suffit de connecter l'enroulement troisième phase du stator (W) à travers un condensateur à la borne du deuxième enroulement de phase du stator (V).

Pour changer le sens de rotation d'un IM connecté à un réseau monophasé selon le circuit « étoile » (voir Fig. 7), vous devez connecter l'enroulement de troisième phase du stator (W) via un condensateur à la borne du deuxième enroulement (V).

Lors de la vérification de l'état technique des moteurs électriques, vous pouvez souvent remarquer avec déception qu'après un fonctionnement prolongé, des bruits parasites et des vibrations apparaissent et que le rotor est difficile à tourner manuellement. La raison en est peut-être le mauvais état des roulements : les tapis roulants sont couverts de rouille, de rayures et de bosses profondes, les billes individuelles et la cage sont endommagées. Dans tous les cas, il est nécessaire d'inspecter le moteur électrique et d'éliminer les éventuels défauts existants. En cas de dégâts mineurs, il suffit de laver les roulements avec de l'essence et de les lubrifier.

Un moteur triphasé est indispensable pour utiliser des appareils puissants fonctionnant à partir d'un réseau 220. Un appareil triphasé est plusieurs fois supérieur à un mécanisme monophasé. Le schéma de connexion correct d'un moteur électrique triphasé à 220, ainsi que les dispositifs de démarrage et les enroulements, sont nécessaires pour garantir une efficacité de fonctionnement élevée.

La méthode pour allumer un moteur électrique de 220 volts dépend du type de système de démarrage électrique. Les types de connexion sont les suivants :

Utiliser des démarreurs magnétiques

Un modèle assez populaire pour connecter des moteurs électriques.

L1 – premier fil, L2 – deuxième fil, L3 – troisième fil, KM – démarreur magnétique

Considérons plus en détail le circuit de mise en marche d'un moteur électrique via un contacteur magnétique 220.

Trois fils sous tension traversent le démarreur. Pour contrôler la connexion au réseau, il existe un bouton Démarrer. Et pour l'éteindre, utilisez le bouton Stop. Les boutons peuvent être transférés à la télécommande via des fils.

L'alimentation 220 du circuit passe du premier fil, c'est-à-dire de L1 à la phase d'arrêt normalement fermée.

Il existe des situations où le démarreur ne fonctionne pas à cause de contacts brûlés. Si vous activez Start, le circuit d'alimentation de la bobine se fermera. Les contacts du démarreur sont fermés et trois phases sont fournies au moteur. De tels dessins peuvent avoir un contact supplémentaire supplémentaire. C'est ce qu'on appelle un contact de verrouillage ou d'auto-verrouillage.

En activant le démarreur avec le bouton power, le contact de blocage se ferme. Et s'il est fermé, alors le circuit d'alimentation de la bobine de démarrage sera fermé, même lorsque le bouton de démarrage est enfoncé. L'appareil continuera à fonctionner jusqu'à ce que le bouton Stop soit éteint.

Commencez par un réseau à deux terminaux

Ce terme fait référence au volume du condensateur, qui dépend du type de connexion des enroulements du moteur. Lorsqu'elle est connectée en triangle, la capacité est égale à 70 fois la puissance nominale du moteur.

Connexion étoile

Condensateur de démarrage Sp, condensateur de travail Cp, 1, 2, 3 début des enroulements, 4, 5, 6 extrémités des enroulements

Choisir le mauvais volume fera chauffer le moteur. Et une capacité insuffisante réduira la puissance. Par conséquent, il est recommandé de sélectionner la capacité lorsque le condensateur 220 est connecté au réseau, à l'aide de pinces. L'appareil doit être en mode normal.

Pour déterminer la capacité de départ, il est nécessaire de créer un moment de départ. Le volume d'entrée est déterminé par la somme des condensateurs de travail et de démarrage.

Lors d'un démarrage sans charge, les capacités de démarrage sont les mêmes que celles de travail. Dans ce cas, aucun condensateur de démarrage électrique n’est nécessaire. Le système devient plus simple et moins cher.

Lorsque l'admission est chargée, une capacité supplémentaire est requise. Une plus grande déconnexion de la capacité augmentera le temps de démarrage. Une augmentation supplémentaire réduit le couple. Par conséquent, la capacité de démarrage électrique dépasse la capacité de travail de 2 à 3 fois. La durée totale du condensateur est de plusieurs secondes.

Nos lecteurs recommandent ! Pour économiser sur les factures d’électricité, nos lecteurs recommandent la « Electricity Saving Box ». Les paiements mensuels seront de 30 à 50 % inférieurs à ce qu’ils étaient avant l’utilisation de l’épargnant. Il supprime la composante réactive du réseau, ce qui entraîne une réduction de la charge et, par conséquent, de la consommation de courant. Les appareils électriques consomment moins d’électricité et les coûts sont réduits.

Le RCD est un dispositif de protection qui déconnecte le moteur du réseau 220.

Le RCD a trois phases et quatre pôles. Lors de la connexion, tous les pôles peuvent être utilisés, ou trois pôles peuvent être connectés, comme indiqué sur l'image ci-dessus.

Le schéma peut être de deux options.

Triangle

Ce circuit vous permet de contrôler les fuites de courant vers le boîtier. Lorsqu'ils sont connectés par un triangle, les fils de phase sont utilisés et la borne neutre n'est pas connectée aux enroulements. Pendant le fonctionnement normal du moteur, le RCD ne fonctionne pas car il mesure la différence de courant vectoriel.

Le schéma montre la connexion du moteur selon la méthode en étoile. La particularité de la connexion via un RCD est le nombre de fils qui entrent et sortent. Le RCD fonctionne sur 4 pôles, et la borne neutre est connectée à une borne séparée située côté levier.

Le courant de charge de démarrage du moteur dépasse sa charge de fonctionnement de 4 à 5 fois jusqu'à ce que le rotor commence à tourner. Ensuite le courant diminue. Afin d'éviter un court-circuit et d'assurer la capacité de démarrage du moteur, il est nécessaire d'utiliser un RCD.

Connexion étoile

Ce type de commutation (2a) assure un démarrage en douceur.

Les débuts des enroulements du stator sont connectés en un point et les extrémités des enroulements sont connectées aux trois phases de l'alimentation électrique.

Début du triangle

Pour obtenir la pleine puissance du moteur, une connexion triangle (2b) est nécessaire.

Les enroulements du stator sont connectés les uns aux autres. Le début du bobinage suivant est relié à la fin du précédent. Une alimentation triphasée 220 est fournie à leurs points de connexion.

La figure ci-dessus montre un schéma de connexion étoile-triangle. Rarement utilisé pour démarrer un moteur.

Tout d'abord, une étoile est utilisée à l'entrée, et en mode fonctionnement, un triangle. Ainsi, une puissance maximale est atteinte, mais avec une conception complexe.

3 démarreurs sont nécessaires au fonctionnement. Le premier est connecté à l’alimentation électrique, qui est connectée à l’extrémité des enroulements du stator. Le démarrage est connecté aux deux autres contacteurs. A partir du deuxième appareil, le début du bobinage est connecté aux autres phases en triangle. Lorsque le troisième appareil est démarré, une étoile se forme, court-circuitant tous les fils.

Important! Vous ne pouvez pas allumer le 2ème ou le 3ème démarreur en même temps, sinon un arrêt d'urgence de la protection automatique pourrait survenir. Il faut faire un bloc entre eux.

Le circuit fonctionne comme ceci : d'abord, le démarreur envoie un signal au 3ème contacteur, et le mécanisme commence à fonctionner. Ensuite, le troisième contacteur est éteint et le second est allumé. Ensuite, un triangle est appliqué. Le premier démarreur arrête le moteur.

Un moteur triphasé peut fonctionner à partir d’un réseau de 220 volts en utilisant une conception étoile-triangle. Mais si la prise est domestique ordinaire, un convertisseur de fréquence est nécessaire.

Attention! Lorsque vous utilisez une méthode de connexion, soyez extrêmement prudent, car des connexions incorrectes peuvent provoquer une panne de l'appareil.

Un schéma de connexion correctement sélectionné pour un moteur électrique triphasé à 220 assurera un démarrage, une stabilité et un fonctionnement en douceur.

Les moteurs asynchrones triphasés, souvent utilisés en raison de leur utilisation généralisée, sont constitués d'un stator fixe et d'un rotor mobile. Les conducteurs de bobinage sont posés dans les fentes du stator avec une distance angulaire de 120 degrés électriques, dont les débuts et les extrémités (C1, C2, C3, C4, C5 et C6) sont ressortis dans la boîte de jonction. Les enroulements peuvent être connectés selon une « étoile » (les extrémités des enroulements sont reliées entre elles, la tension d'alimentation est fournie à leurs débuts) ou un « triangle » (les extrémités d'un enroulement sont reliées au début d'un autre ).

Dans le boîtier de distribution, les contacts sont généralement décalés - en face de C1 ce n'est pas C4, mais C6, en face de C2 - C4.

Lorsqu'un moteur triphasé est connecté à un réseau triphasé, un courant commence à circuler à travers ses enroulements à différents moments, créant un champ magnétique tournant qui interagit avec le rotor, le faisant tourner. Lorsque le moteur est allumé dans un réseau monophasé, aucun couple n'est créé qui puisse déplacer le rotor.

Parmi les différentes manières de connecter des moteurs électriques triphasés à un réseau monophasé, la plus simple consiste à connecter le troisième contact via un condensateur déphaseur.

La vitesse de rotation d'un moteur triphasé fonctionnant à partir d'un réseau monophasé reste quasiment la même que lorsqu'il est connecté à un réseau triphasé. Malheureusement, on ne peut pas en dire autant de la puissance, dont les pertes atteignent des valeurs importantes. Les valeurs exactes de la perte de puissance dépendent du schéma de connexion, des conditions de fonctionnement du moteur et de la valeur de capacité du condensateur déphaseur. Environ, un moteur triphasé dans un réseau monophasé perd environ 30 à 50 % de sa puissance.

Tous les moteurs électriques triphasés ne sont pas capables de bien fonctionner dans des réseaux monophasés, mais la plupart d'entre eux s'acquittent de cette tâche de manière tout à fait satisfaisante - à l'exception de la perte de puissance. Fondamentalement, pour le fonctionnement dans des réseaux monophasés, on utilise des moteurs asynchrones à rotor à cage d'écureuil (A, AO2, AOL, APN, etc.).

Les moteurs triphasés asynchrones sont conçus pour deux tensions secteur nominales - 220/127, 380/220, etc. Les moteurs électriques les plus courants avec une tension de fonctionnement des enroulements sont de 380/220 V (380 V pour étoile, 220 pour triangle). Tension plus élevée pour étoile, plus basse pour triangle. Dans le passeport et sur la plaque du moteur, entre autres paramètres, le fonctionnement. la tension est indiquée la tension des enroulements, leur schéma de raccordement et la possibilité de le modifier.

Désignation sur la plaque UN indique que les enroulements du moteur peuvent être connectés soit en « triangle » (à 220 V), soit en « étoile » (à 380 V). Lors du raccordement d'un moteur triphasé à un réseau monophasé, il est conseillé d'utiliser un circuit triangle, car dans ce cas le moteur perdra moins de puissance que lorsqu'il est connecté à une étoile.

Signe B informe que les enroulements du moteur sont connectés en étoile et que le boîtier de distribution ne permet pas de les commuter en triangle (il n'y a que trois bornes). Dans ce cas, on peut soit accepter une perte de puissance importante en connectant le moteur en étoile, soit, en pénétrant dans le bobinage du moteur électrique, tenter de faire ressortir les extrémités manquantes afin de connecter les bobinages en triangle.

Si la tension de fonctionnement du moteur est de 220/127 V, alors le moteur ne peut être connecté qu'à un réseau monophasé 220 V à l'aide d'un circuit en étoile. Si vous connectez 220 V dans un circuit triangle, le moteur grillera.

Débuts et fins d'enroulements (diverses options)

La principale difficulté lors de la connexion d'un moteur triphasé à un réseau monophasé est peut-être de comprendre les fils entrant dans la boîte de jonction ou, en l'absence d'une, sortant simplement du moteur.Le cas le plus simple est celui où les enroulements d'un moteur 380/220 V existant sont déjà connectés dans un circuit en triangle. Dans ce cas, il suffit de connecter les fils d'alimentation en courant et les condensateurs de travail et de démarrage aux bornes du moteur selon le schéma de raccordement.

Si les enroulements du moteur sont reliés par une « étoile » et qu'il est possible de la transformer en « triangle », alors ce cas ne peut pas non plus être classé comme complexe. Il vous suffit de modifier le schéma de connexion des enroulements en un "triangle", en utilisant pour cela des cavaliers.

Détermination des débuts et des fins des enroulements. La situation est plus compliquée si 6 fils sont sortis dans la boîte de jonction sans indiquer leur appartenance à un enroulement spécifique et en marquer les débuts et les fins. Dans ce cas, cela revient à résoudre deux problèmes (Mais avant de faire cela, vous devez essayer de trouver de la documentation sur le moteur électrique sur Internet. Elle peut décrire à quoi appartiennent les fils de différentes couleurs.) :

- identifier des paires de fils appartenant à un enroulement ;

- trouver le début et la fin des enroulements.

La première tâche est résolue en « sonnant » tous les fils avec un testeur (mesure de la résistance). Si vous n'avez pas d'appareil, vous pouvez résoudre le problème en utilisant une ampoule de lampe de poche et des piles, en connectant les fils existants dans un circuit en série avec l'ampoule. Si ce dernier s'allume, cela signifie que les deux extrémités testées appartiennent au même bobinage. De cette manière, trois paires de fils (A, B et C dans la figure ci-dessous) appartenant à trois enroulements sont déterminées.

La deuxième tâche (déterminer le début et la fin des enroulements) est un peu plus compliquée et nécessite une batterie et un voltmètre à aiguille. Le numérique n’est pas adapté à cause de l’inertie. La procédure de détermination des extrémités et des débuts des enroulements est présentée dans les schémas 1 et 2.

Aux extrémités d'un enroulement (par exemple, UN) une batterie est connectée aux extrémités de l'autre (par exemple, B) - voltmètre à pointeur. Maintenant, si vous coupez le contact des fils UN avec une batterie, l'aiguille du voltmètre oscillera dans un sens ou dans l'autre. Ensuite, vous devez connecter un voltmètre au bobinage AVEC et faites la même opération en cassant les contacts de la batterie. Si nécessaire, changez la polarité du bobinage AVEC(extrémités de commutation C1 et C2), vous devez vous assurer que l'aiguille du voltmètre oscille dans le même sens, comme dans le cas du bobinage DANS. Le bobinage est vérifié de la même manière. UN- avec une batterie connectée au bobinage C ou B.

À la suite de toutes les manipulations, ce qui suit devrait se produire : lorsque les contacts de la batterie se cassent sur l'un des enroulements, un potentiel électrique de même polarité doit apparaître sur les 2 autres (l'aiguille de l'appareil oscille dans un sens). Il ne reste plus qu'à marquer les bornes d'un faisceau comme début (A1, B1, C1) et les bornes de l'autre comme extrémités (A2, B2, C2) et les connecter selon le circuit requis - "triangle » ou « étoile » (si la tension du moteur est de 220/127 V).

Récupérer les extrémités manquantes. Le cas le plus difficile est peut-être celui où le moteur a une connexion en étoile des enroulements et qu'il n'y a aucun moyen de le commuter en triangle (seuls trois fils sont amenés dans la boîte de distribution - le début des enroulements C1, C2, C3) (voir figure ci-dessous) . Dans ce cas, pour connecter le moteur selon le schéma "triangle", il faut ramener les extrémités manquantes des enroulements C4, C5, C6 dans le coffret.

Pour cela, accédez au bobinage du moteur en retirant le couvercle et éventuellement en retirant le rotor. Le lieu d'adhésion est trouvé et libéré de l'isolant. Les extrémités sont séparées et des fils isolés toronnés flexibles y sont soudés. Toutes les connexions sont isolées de manière fiable, les fils sont fixés avec un fil solide au bobinage et les extrémités sont amenées au bornier du moteur électrique. Ils déterminent si les extrémités appartiennent aux débuts des enroulements et les relient selon le motif « triangle », reliant les débuts de certains enroulements aux extrémités des autres (C1 à C6, C2 à C4, C3 à C5). Le travail consistant à faire ressortir les extrémités manquantes nécessite une certaine habileté. Les enroulements du moteur peuvent contenir non pas une, mais plusieurs soudures, ce qui n'est pas si simple à comprendre. Par conséquent, si vous n’avez pas les qualifications requises, vous n’aurez peut-être d’autre choix que de connecter un moteur triphasé en étoile, acceptant une perte de puissance importante.

Schémas de connexion d'un moteur triphasé à un réseau monophasé

Connexion Delta. Dans le cas d'un réseau domestique, du point de vue de l'obtention d'une plus grande puissance de sortie, le plus approprié est une connexion monophasée de moteurs triphasés dans un circuit en triangle. De plus, leur puissance peut atteindre 70 % du nominal. Deux contacts dans le boîtier de distribution sont connectés directement aux fils d'un réseau monophasé (220 V), et le troisième est connecté via un condensateur de travail Cp à l'un des deux premiers contacts ou fils du réseau.

Accompagnement au démarrage. Un moteur triphasé sans charge peut également être démarré à partir d'un condensateur en état de marche (plus de détails ci-dessous), mais si le moteur électrique a une sorte de charge, soit il ne démarrera pas, soit il prendra de la vitesse très lentement. Ensuite, pour un démarrage rapide, un condensateur de démarrage supplémentaire Sp est nécessaire (le calcul de la capacité du condensateur est décrit ci-dessous). Les condensateurs de démarrage ne sont allumés que pendant le démarrage du moteur (2-3 secondes, jusqu'à ce que la vitesse atteigne environ 70 % de la valeur nominale), puis le condensateur de démarrage doit être déconnecté et déchargé.

Connexion d'un moteur électrique triphasé à un réseau monophasé à l'aide d'un circuit triangle avec un condensateur de démarrage Sp

Il est pratique de démarrer un moteur triphasé à l'aide d'un interrupteur spécial dont une paire de contacts se ferme lorsque le bouton est enfoncé. Lorsqu'il est relâché, certains contacts s'ouvrent, tandis que d'autres restent allumés - jusqu'à ce que le bouton "stop" soit enfoncé.

Inverse. Le sens de rotation du moteur dépend du contact (« phase ») auquel l'enroulement de la troisième phase est connecté.

Le sens de rotation peut être contrôlé en connectant ce dernier, par l'intermédiaire d'un condensateur, à un interrupteur à bascule à deux positions relié par ses deux contacts au premier et au deuxième enroulements. Selon la position de l'interrupteur à bascule, le moteur tournera dans un sens ou dans l'autre.

La figure ci-dessous montre un circuit avec un condensateur de démarrage et de fonctionnement et un bouton d'inversion, qui permet un contrôle pratique d'un moteur triphasé.

Connexion étoile. Un schéma similaire pour connecter un moteur triphasé à un réseau avec une tension de 220 V est utilisé pour les moteurs électriques dont les enroulements sont conçus pour une tension de 220/127 V.

La capacité requise des condensateurs de travail pour faire fonctionner un moteur triphasé dans un réseau monophasé dépend du schéma de connexion des enroulements du moteur et d'autres paramètres. Pour une connexion en étoile, la capacité est calculée à l'aide de la formule :

Pour une connexion triangulaire :

Où Cp est la capacité du condensateur de travail en microfarads, I est le courant en A, U est la tension du réseau en V. Le courant est calculé par la formule :

I = P/(1,73 U n cosph)

Où P est la puissance du moteur électrique en kW ; n - efficacité du moteur ; cosф - facteur de puissance, 1,73 - coefficient caractérisant la relation entre les courants linéaires et de phase. Le rendement et le facteur de puissance sont indiqués dans la fiche technique et sur la plaque moteur. Leur valeur est généralement comprise entre 0,8 et 0,9.

En pratique, la valeur de capacité du condensateur de travail lorsqu'il est connecté en triangle peut être calculée à l'aide de la formule simplifiée C = 70 Pn, où Pn est la puissance nominale du moteur électrique en kW. Selon cette formule, pour 100 W de puissance du moteur électrique, environ 7 μF de capacité de condensateur de travail sont nécessaires.

La sélection correcte de la capacité du condensateur est vérifiée par les résultats du fonctionnement du moteur. Si sa valeur est supérieure à celle requise dans des conditions de fonctionnement données, le moteur surchauffera. Si la capacité est inférieure à celle requise, la puissance du moteur sera trop faible. Il est logique de sélectionner un condensateur pour un moteur triphasé, en commençant par une petite capacité et en augmentant progressivement sa valeur jusqu'à la valeur optimale. Si possible, il est préférable de sélectionner la capacité en mesurant le courant dans les fils connectés au réseau et au condensateur de travail, par exemple avec une pince ampèremétrique. La valeur actuelle doit être aussi proche que possible. Les mesures doivent être effectuées dans le mode dans lequel le moteur fonctionnera.

Lors de la détermination de la capacité de démarrage, nous partons tout d'abord des exigences relatives à la création du couple de démarrage nécessaire. Ne confondez pas la capacité de démarrage avec la capacité du condensateur de démarrage. Dans les diagrammes ci-dessus, la capacité de démarrage est égale à la somme des capacités des condensateurs de travail (Cp) et de démarrage (Sp).

Si, en raison des conditions de fonctionnement, le moteur électrique démarre sans charge, la capacité de démarrage est généralement considérée comme égale à la capacité de fonctionnement, c'est-à-dire qu'un condensateur de démarrage n'est pas nécessaire. Dans ce cas, le circuit de commutation est simplifié et moins coûteux. Pour simplifier cela et surtout réduire le coût du circuit, il est possible d'organiser la possibilité de déconnecter la charge, par exemple en permettant de changer rapidement et facilement la position du moteur pour desserrer la transmission par courroie, ou en réalisant un rouleau de pression pour l'entraînement par courroie, par exemple, comme l'embrayage par courroie des tracteurs à conducteur marchant.

Le démarrage en charge nécessite la présence d'une capacité supplémentaire (Cn) connectée au démarrage du moteur. Une augmentation de la capacité commutable entraîne une augmentation du couple de démarrage, et à une certaine valeur, le couple atteint sa valeur maximale. Une nouvelle augmentation de la capacité conduit au résultat inverse : le couple de démarrage commence à diminuer.

Sur la base des conditions de démarrage du moteur sous une charge proche de la charge nominale, la capacité de démarrage doit être 2 à 3 fois supérieure à la capacité de travail, c'est-à-dire que si la capacité du condensateur de travail est de 80 µF, alors la capacité de le condensateur de démarrage doit être de 80 à 160 µF, ce qui donnera la capacité de démarrage (la capacité totale des condensateurs de travail et de démarrage) de 160 à 240 µF. Mais si le moteur a une petite charge au démarrage, la capacité du condensateur de démarrage peut être inférieure ou, comme indiqué ci-dessus, elle peut ne pas exister du tout.

Les condensateurs de démarrage fonctionnent pendant une courte période (quelques secondes seulement pendant toute la période de commutation). Cela vous permet d'utiliser au démarrage du moteur le moins cher lanceurs condensateurs électrolytiques spécialement conçus à cet effet (http://www.platan.ru/cgi-bin/qweryv.pl/0w10609.html).

Notez que pour un moteur connecté à un réseau monophasé via un condensateur, fonctionnant sans charge, l'enroulement alimenté par le condensateur transporte un courant 20 à 30 % supérieur à celui nominal. Par conséquent, si le moteur est utilisé en mode sous-chargé, la capacité du condensateur de travail doit être réduite. Mais alors, si le moteur a démarré sans condensateur de démarrage, ce dernier peut être nécessaire.

Il est préférable d'utiliser non pas un gros condensateur, mais plusieurs plus petits, en partie en raison de la possibilité de sélectionner la capacité optimale en connectant des condensateurs supplémentaires ou en déconnectant ceux inutiles, ces derniers peuvent être utilisés comme condensateurs de démarrage ; Le nombre requis de microfarads est obtenu en connectant plusieurs condensateurs en parallèle, sur la base du fait que la capacité totale dans une connexion parallèle est calculée à l'aide de la formule : C total = C 1 + C 1 + ... + C n.

Des condensateurs en papier ou film métallisé sont généralement utilisés comme travailleurs (MBGO, MBG4, K75-12, K78-17 MBGP, KGB, MBGCh, BGT, SVV-60). La tension admissible doit être au moins 1,5 fois la tension du secteur.

Lorsque vous utilisez le contenu de ce site, vous devez mettre des liens actifs vers ce site, visibles par les utilisateurs et les robots de recherche.

Le moteur électrique de 380 V à 220 V est connecté via un condensateur. Pour une telle connexion, vous devez utiliser condensateurs en papier (ou de démarrage), dans lequel IMPORTANTà tension nominale du condensateurétait supérieure ou égale à la tension du secteur(il est recommandé que la tension du condensateur soit 2 fois la tension du secteur). Les marques (types) de condensateurs suivants peuvent être utilisés :

MBGO, MBGCh, MBGP, MBGT, MBGV, KBG, BGT, OMBG, K42-4, K42-19, etc.

La capacité du condensateur peut être déterminée à l'aide des formules ci-dessous ou à l'aide de .

La première chose à faire est de connecter correctement les fils des enroulements du moteur. Comme on le sait déjà dans l'article : les enroulements d'un moteur électrique peuvent être connectés le long (noté - Y) ou le long (noté - Δ), alors que, en règle générale, pour connecter un moteur électrique 220V, un circuit « triangle » est utilisé, afin de déterminer le schéma de connexion des enroulements, vous devez regarder l'étiquette qui y est attachée :

L'entrée : « Δ/ Y 220/380V » signifie que pour connecter ce moteur électrique au 220V, il faut connecter ses enroulements selon le schéma, et pour se connecter au 380V, selon le schéma, comment faire.

La deuxième chose que vous devez décider est la manière dont le moteur électrique démarrera, sous charge (quand au moment du démarrage du moteur électrique une charge est appliquée sur son arbre et il ne peut pas tourner librement) ou sans charge (lorsque l'arbre du moteur électrique tourne librement au moment du démarrage, par exemple émeri, éventail, scie circulaire, etc.).

Lors du démarrage du moteur sans charge, 1 condensateur est utilisé, appelé condensateur de travail, et s'il est nécessaire de démarrer le moteur sous charge, en plus de celui en fonctionnement, un deuxième condensateur est en outre utilisé dans le circuit, qui est appelé condensateur de démarrage, il n'est activé qu'au moment du démarrage.

Regardons les schémas de raccordement d'un moteur électrique 380 par 220 pour les deux cas :

Schémas de connexion d'un moteur électrique via un condensateur.

1) Connexion du moteur électrique via un condensateur en triangle, démarrage sans charge :

La capacité du condensateur de travail pour connecter un moteur électrique avec une connexion en étoile des enroulements est calculée par la formule :

CR.=2800 * jen/ UAvec; mkf

Où: jen- courant nominal du moteur électrique en ampères (accepté conformément aux données du passeport du moteur électrique) ; UAvec— tension du réseau en Volts.

Si un moteur de 380 à 220 volts démarre sous charge, un condensateur de démarrage doit en outre être utilisé dans le circuit, sinon le couple sur l'arbre du moteur électrique ne sera pas suffisant pour le faire tourner et le moteur ne pourra pas démarrer.

Le condensateur de démarrage est connecté en parallèle avec le condensateur de travail et ne doit être allumé que lorsque le moteur démarre ; une fois que le moteur a pris de la vitesse, il doit être éteint.

Capacité du condensateur de démarrage devrait être 2,5 à 3 fois plus que le travailleur.

CP.= (2,5…3) * CR.; mkf

Avec ce schéma, pour démarrer le moteur électrique, vous devez appuyer et maintenir le bouton SB, puis appliquer la tension en allumant le disjoncteur dès que le moteur démarre, le bouton SB doit être relâché ; Vous pouvez également utiliser un interrupteur ordinaire comme bouton.

Cependant, la meilleure option pour connecter un moteur électrique de 380 à 220 est d'utiliser le PNVS-10 (démarreur à poussoir avec contact de démarrage) :

Les boutons "start" de ces démarreurs ont 2 contacts, l'un d'eux, lorsque le bouton "start" est relâché, s'ouvre, éteignant le condensateur de démarrage, et le second reste fermé et à travers lui, la tension est fournie au moteur électrique via le condensateur de travail ; l'arrêt est effectué par le bouton « stop ».

Inversion d'un moteur électrique connecté au 220 Volts grâce à un condensateur.

Ainsi, d'après les schémas ci-dessus, il s'ensuit qu'avec toute méthode de connexion des enroulements (étoile ou triangle), il reste trois points dans la boîte à bornes du moteur pour le connecter au réseau, sous condition : zéro est connecté à la première borne, phase est connecté au deuxième et la phase est fournie au troisième via un condensateur, mais que faire si le moteur commence à tourner dans le mauvais sens au démarrage ? Pour changer le sens de rotation d'un moteur connecté via un condensateur, il suffit de commuter le fil de phase d'une borne du moteur électrique à une autre, tout en laissant le fil neutre à la même borne, c'est à dire conditionnellement : laisser zéro sur la première borne, appliquer la phase à la troisième et appliquer la phase à la seconde via un condensateur.

Parce que la commutation des bornes dans la boîte à bornes prend un certain temps, alors s'il est nécessaire de changer fréquemment le sens de rotation du moteur à condensateur, il est préférable d'utiliser un schéma de raccordement via un commutateur de paquets unipolaire dans 2 sens :

Avec ce schéma, dans la position « 0 » du commutateur d'ensemble, le moteur sera éteint et dans les positions « 1 » et « 2 », il démarrera dans le sens des aiguilles d'une montre ou dans le sens inverse des aiguilles d'une montre.

Utilisation d'un groupe (bloc) de condensateurs.

Lors de la connexion d'un moteur électrique via un condensateur, il est très important de sélectionner sa capacité aussi précisément que possible. Plus la valeur de la capacité réelle du condensateur est proche de celle calculée, plus le décalage du vecteur tension par rapport au vecteur courant sera optimal, ce qui à son tour donnera un couple plus élevé sur l'arbre du moteur et son efficacité.

Par exemple : selon le calcul, la capacité requise du condensateur de travail était de 54 µF, mais il n'est pas possible de trouver un condensateur de capacité appropriée. Dans ce cas, l'option la plus appropriée consiste à utiliser un groupe de condensateurs connectés en parallèle ; (bloc condensateur).

Comme vous le savez, lors de la connexion de condensateurs en parallèle, leur capacité est additionnée, donc pour obtenir les 54 µF dont nous avons besoin, vous pouvez utiliser 2 condensateurs connectés en parallèle - 40 et 14 µF (40 + 14 = 54), ou tout autre nombre de condensateurs dont la capacité totale donnera la valeur souhaitée, par exemple 30, 20 et 4 µF.

Il est difficile d'imaginer un garage ou votre propre maison avec un atelier sans appareils électriques installés. Compte tenu du coût assez élevé, les ateliers tentent de les fabriquer eux-mêmes.

Il peut s'agir de machines à affûter ou de mécanismes plus complexes utilisant des moteurs électriques. Dans chaque garage, vous pouvez toujours trouver un moteur provenant d'appareils électroménagers défectueux.

L'alimentation électrique des garages s'effectue à partir d'un réseau 220 volts. Les moteurs des appareils électroménagers sont monophasés et lors de la fabrication d'une machine, un schéma de connexion du moteur est nécessaire.

Contenu

Connexion d'un collecteur monophasé et de moteurs asynchrones à un réseau 220 volts

Dans les appareils électroménagers, des moteurs à collecteur ou asynchrones sont utilisés. Le schéma de connexion d'un moteur monophasé lors de l'utilisation de tels moteurs électriques sera différent. Afin de choisir le bon circuit, il faut connaître le type de moteur.

C'est très simple à faire si vous avez toujours la plaque signalétique. S'il manque, vous devriez voir s'il y a des pinceaux. S'ils sont présents, le moteur électrique est collecteur ; s'ils sont absents, le moteur est asynchrone.

Le schéma de connexion d'un moteur à collecteur est très simple. Il suffit de connecter les fils existants à un réseau 220 volts et le moteur devrait fonctionner.

Le principal inconvénient de ces moteurs est le bruit important pendant le fonctionnement. Les avantages incluent la facilité de réglage de la vitesse. Il existe un circuit plus complexe pour connecter un moteur asynchrone monophasé.

Ils sont monophasés et triphasés. Les moteurs électriques monophasés sont produits avec un enroulement de démarrage (bifilaire) et un condensateur.

Au moment du démarrage de ces moteurs, l'enroulement de démarrage est fermé et, après avoir atteint la vitesse requise, il est désactivé par des dispositifs spéciaux. En pratique, ces moteurs électriques sont allumés par des boutons spéciaux dont les contacts centraux se ferment lorsqu'on appuie dessus et s'ouvrent lorsque le bouton est relâché. Ce sont les boutons dits PNVS ; ils sont spécialement conçus pour fonctionner avec de tels moteurs électriques.

Dans les condensateurs, il y a deux enroulements qui fonctionnent en permanence. Ils sont décalés l'un par rapport à l'autre de 90º, permettant ainsi l'inversion.

Le schéma de raccordement d'un moteur asynchrone 220V n'est pas beaucoup plus compliqué que le raccordement d'un moteur collecteur. La différence est qu'un condensateur est connecté à l'enroulement auxiliaire. Sa dénomination est calculée à l'aide d'une formule complexe.

Mais sur la base de données empiriques, il est sélectionné à raison de 70 microfarads pour 1 kW de puissance, et le condensateur de travail est 2 à 3 fois plus petit et a donc des paramètres de 25 à 30 microfarads pour 1 kW.

Pour connecter un moteur monophasé, vous devez connecter un condensateur à l'enroulement auxiliaire ; le circuit est simple et peut être assemblé par n'importe qui.

Il suffit d'avoir les composants nécessaires et de ne pas confondre les bobinages. Vous pouvez déterminer le but des enroulements à l'aide d'un testeur en mesurant la résistance. L'enroulement de démarrage a deux fois la résistance de l'enroulement de travail.

Schémas de connexion pour un moteur électrique monophasé

Pour allumer le moteur, trois circuits de connexion de moteurs électriques d'une tension de 220 V sont utilisés. Pour le démarrage intensif d'appareils, tels qu'une bétonnière, on utilise un circuit qui consiste à connecter un condensateur de démarrage puis à le déconnecter. Il existe un schéma plus simple pour connecter un moteur monophasé avec une connexion permanente d'un petit condensateur à l'enroulement de démarrage ; il est le plus souvent utilisé ;

Dans ce cas, un condensateur supplémentaire est connecté en parallèle au condensateur de travail lors du démarrage.

Afin de révéler pleinement les capacités du moteur, un circuit avec un condensateur connecté en permanence à l'enroulement auxiliaire est utilisé.

Il s'agit du schéma de connexion le plus courant, utilisé pour connecter tout moteur asynchrone monophasé dans la fabrication d'une machine à affûter. Lorsque vous utilisez de tels schémas de connexion, vous devez savoir que le moteur ne pourra pas développer sa pleine puissance.

Connexion de moteurs électriques triphasés

Il est souvent nécessaire de connecter un moteur asynchrone destiné à être connecté à un réseau triphasé en un moteur monophasé. Le schéma de connexion d'un moteur triphasé n'est pas très différent de celui d'un moteur monophasé.

Raccordement à un réseau monophasé 220 volts

La principale différence réside dans la conception du moteur lui-même. Il a des enroulements équivalents connectés en étoile ou en triangle. Tout dépend de la tension de fonctionnement.

Le schéma de raccordement d'un moteur triphasé à un réseau monophasé comprend un démarreur magnétique, un bouton marche/arrêt et un condensateur. La capacité du condensateur est calculée à l'aide de la formule.

Cette formule est valable pour une connexion en étoile. Et vous permet de sélectionner un condensateur fonctionnel.

Souvent, lors du démarrage selon ce schéma, un condensateur de démarrage est utilisé, qui est connecté en parallèle avec le condensateur de travail. Et est sélectionné parmi les conditions :

Si la valeur nominale requise n'est pas disponible, il est alors possible de sélectionner des condensateurs parmi les composants disponibles en les connectant en parallèle ou en série.

Avec une connexion parallèle, la capacité est résumée, c'est-à-dire augmentée. Et avec une connexion série, cela diminue. Et ce sera moins que la dénomination inférieure. Lors de la sélection des condensateurs, il est nécessaire de prendre en compte la tension de fonctionnement, qui doit être 1,5 fois supérieure à la tension du réseau.

Lors de l'installation, il convient de garder à l'esprit que le schéma de raccordement d'un moteur triphasé implique le raccordement d'un condensateur au troisième enroulement, ce qui permet d'utiliser les moteurs dans un réseau monophasé 220 volts.

Afin d'utiliser pleinement le mécanisme, vous devez le connecter à un réseau triphasé.

Connexion à un réseau triphasé

Pour connecter un moteur triphasé à une tension de 380 volts, le circuit représente une connexion en étoile des enroulements. Une connexion en triangle est utilisée lorsqu'il existe un réseau triphasé de 220 volts.

Le schéma de raccordement d'un moteur asynchrone à un réseau triphasé comporte un démarreur triphasé, un bouton start-stop et un moteur. Mais dans la vie de tous les jours, il existe une connexion monophasée vers le garage ou l'atelier. Par conséquent, il devient nécessaire de connecter un moteur triphasé via des condensateurs à un réseau 220 volts lorsqu'un circuit utilisant une chaîne de déphasage est utilisé.

Le schéma de raccordement d'un moteur asynchrone à un réseau triphasé comporte un démarreur triphasé, un bouton start-stop et un moteur. Mais dans la vie de tous les jours, il existe une connexion monophasée vers le garage ou l'atelier. Par conséquent, il devient nécessaire de connecter un moteur triphasé via des condensateurs à un réseau 220 volts lorsqu'un circuit utilisant une chaîne de déphasage est utilisé.

Pour décaler la phase, on utilise un condensateur qui est connecté à l'une des phases et les deux autres sont connectées au réseau électrique. Il s'agit d'un schéma de connexion standard pour un moteur asynchrone utilisé pour se connecter à un réseau monophasé. Dans la fabrication de toutes sortes de machines, il est nécessaire d’inverser les mécanismes.

Le schéma de raccordement réversible lors du raccordement d'un moteur triphasé à un réseau monophasé est réalisé selon la méthode suivante.

Il suffit de commuter le câble d'alimentation d'un contact du condensateur à un autre. En conséquence, l’arbre commencera à tourner dans le sens opposé.

Il suffit de commuter le câble d'alimentation d'un contact du condensateur à un autre. En conséquence, l’arbre commencera à tourner dans le sens opposé.

Le schéma de connexion réversible pour un moteur de 380 volts est plus compliqué s'il existe une connexion triphasée.

À cette fin, un schéma de principe de connexion d'un moteur électrique à l'aide de deux démarreurs magnétiques est utilisé. À l'aide de l'un d'eux, les phases sont commutées sur les enroulements.

Le second a une inclusion standard. Lors de l'installation, il est nécessaire de prévoir une protection contre l'activation simultanée des démarreurs. Sinon, un court-circuit se produira.

Précautions de sécurité

Lorsque vous connectez vous-même des moteurs électriques, vous devez suivre des règles simples. Ne pas faire fonctionner avec une tension connectée.

Respectez strictement les règles de sécurité. Pendant le travail, utilisez un équipement de protection individuelle.

Les personnes non formées et les enfants de moins de dix-huit ans ne devraient pas être autorisés à travailler à l'électricité.

Il ne faut pas oublier que l'électricité n'a pas d'odeur et que sa présence sur les contacts ne peut être déterminée à l'œil nu. Il est obligatoire d'utiliser uniquement des instruments de mesure approuvés pour déterminer la tension.