Méthodes de pose de canalisations pour les réseaux de chaleur. Solutions constructives pour les réseaux de chaleur pour installation souterraine et aérienne. Entrée hors sol des conduites de chauffage dans le bâtiment ;

Les types de joints aériens suivants sont actuellement utilisés :

Sur mâts et supports autoportants (Fig. 4.1) ;

Riz. 4.1. Pose de canalisations sur mâts autoportants

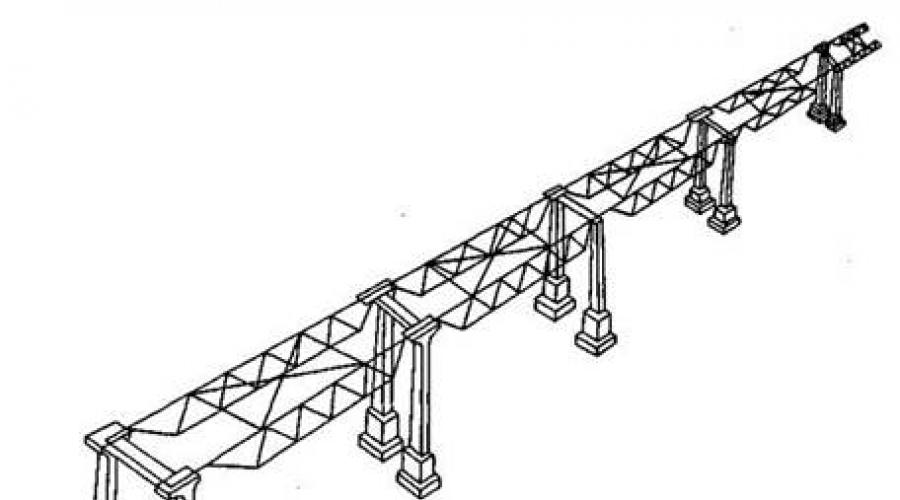

Fig. 4.2 - sur les viaducs à portée continue en forme de fermes ou de poutres (Fig. 4.2) ;

Riz. 4.2. Passage supérieur avec une travée pour la pose de pipelines

Fig. 4.3 - sur tiges fixées aux sommets des mâts (structure haubanée, Fig. 4.3) ;

Riz. 4.3. Pose de canalisations avec suspension sur tiges (exécution haubanée)

Sur supports.

Les joints du premier type sont les plus rationnels pour les canalisations d'un diamètre de 500 mm ou plus. Des canalisations de plus grand diamètre peuvent être utilisées comme structures porteuses pour la pose ou la suspension de plusieurs canalisations de petit diamètre nécessitant une installation plus fréquente de supports.

Il est conseillé d'utiliser des joints de passage supérieur avec un sol continu pour le passage uniquement lorsqu'il y a un grand nombre de tuyaux (au moins 5 à 6 pièces), ainsi que lorsqu'une surveillance régulière de ceux-ci est nécessaire. En termes de coût de construction, un viaduc de passage est le plus cher et nécessite débit le plus élevé métal, puisque les fermes ou les tabliers à poutres sont généralement en acier laminé.

Le troisième type d'installation avec une structure à travée suspendue (à haubans) est plus économique, car il permet d'augmenter considérablement la distance entre les mâts et ainsi de réduire la consommation matériaux de construction. Les formes structurelles les plus simples du joint suspendu sont obtenues avec des canalisations de diamètres égaux ou similaires.

Lors de la pose conjointe de canalisations de grand et de petit diamètre, une structure à haubans légèrement modifiée avec des pannes constituées de canaux suspendus à des tiges est utilisée. Les pannes permettent l'installation de supports de canalisations entre les mâts. Cependant, la possibilité de poser des canalisations sur des viaducs et suspendues à des tiges en milieu urbain est limitée et n'est applicable que dans les zones industrielles. La plus grande utilisation a été faite pour la pose de conduites d'eau sur des mâts et supports autoportants ou sur des supports. Les mâts et supports sont généralement en béton armé. Les mâts métalliques sont utilisés dans des cas exceptionnels pour de petits volumes de travaux et de reconstruction de réseaux de chaleur existants.

Les mâts selon leur objectif sont divisés dans les types suivants :

§ pour les supports mobiles des canalisations (dites intermédiaires) ;

§ pour les supports fixes de canalisation (ancrages), ainsi que ceux installés au début et à la fin d'un tronçon de tracé ;

§ des voies installées aux virages ;

§ utilisé pour supporter les joints de dilatation des canalisations.

En fonction du nombre, du diamètre et de la destination des canalisations à poser, les mâts sont réalisés sous trois formes structurelles différentes : conception spatiale à un montant, à deux montants et à quatre montants.

Lors de la conception des espaceurs d'air, il convient de s'efforcer d'augmenter autant que possible les distances entre les mâts.

Cependant, pour un écoulement sans entrave de l'eau lorsque les canalisations sont fermées, la déviation maximale ne doit pas dépasser

F = 0,25∙je∙je,

Où F- déflexion du pipeline au milieu de la travée, mm ; je- pente de l'axe du pipeline ; je- distance entre supports, mm.

Les structures de mâts en béton préfabriqué sont généralement assemblées à partir des éléments suivants : poteaux (colonnes), barres transversales et fondations. Les dimensions des pièces préfabriquées sont déterminées par le nombre et le diamètre des canalisations à poser.

Lors de la pose de une à trois canalisations, selon le diamètre, on utilise des mâts autoportants à un seul poteau avec consoles ; ils conviennent également à la suspension haubanée des canalisations sur tiges ; puis un dispositif supérieur est prévu pour fixer les tiges.

Les mâts de section rectangulaire pleine sont autorisés si les dimensions maximales coupe transversale ne dépassez pas 600 x 400 mm. Pour les grands formats, afin de faciliter la conception, il est recommandé de prévoir des découpes le long de l'axe neutre ou d'utiliser des centrifugées comme crémaillères. tuyaux en béton armé produit d'usine.

Pour les installations multitubes, les mâts de support intermédiaires sont le plus souvent conçus comme une structure à deux montants, à un ou deux niveaux.

Les mâts préfabriqués à deux poteaux sont constitués des éléments suivants : deux poteaux avec une ou deux consoles, une ou deux traverses et deux fondations de type verre.

Les mâts sur lesquels les canalisations sont fixées sont soumis à des charges de forces dirigées horizontalement transmises par les canalisations, qui sont posées à une hauteur de 5 à 6 m de la surface du sol. Pour augmenter la stabilité, ces mâts sont conçus sous la forme d'un quatre poteaux conception spatiale, qui se compose de quatre racks et de quatre ou huit barres transversales (avec une disposition de pipelines à deux niveaux). Les mâts sont installés sur quatre fondations séparées type de verre.

Lors de la pose de canalisations de grand diamètre au-dessus du sol, la capacité portante des canalisations est utilisée et aucune structure de travée n'est donc requise entre les mâts. La suspension de pipelines de grand diamètre sur des tiges ne doit pas être utilisée, car une telle conception ne fonctionnera pratiquement pas.

Fig. 4.4 A titre d'exemple, la pose de canalisations sur des mâts en béton armé est représentée (Fig. 4.4).

Deux canalisations (directes et retour) d'un diamètre de 1200 mm sont posées sur des supports à rouleaux sur des mâts en béton armé installés tous les 20 m. La hauteur des mâts depuis le sol est de 5,5 à 6 m. Les mâts préfabriqués en béton armé sont constitués de deux fondations reliées entre elles par un joint monolithique, de deux colonnes section rectangulaire 400 x 600 mm et traverse.

Riz. 4.4. Pose de canalisations sur mâts en béton armé :

1 - colonne ; 2 - barre transversale; 3 - communication ; 4 - fondation ; 5 - joint de connexion ; 6 - préparation du béton.

Les colonnes sont reliées entre elles par des attaches diagonales métalliques en cornière d'acier. La liaison des tirants avec les colonnes est réalisée avec des goussets soudés aux pièces encastrées, qui s'encastrent dans les colonnes. La traverse, qui sert de support aux canalisations, est réalisée sous la forme d'une poutre rectangulaire de section 600 x 370 mm et est fixée aux colonnes par soudage de tôles d'acier encastrées.

Le mât est conçu pour le poids de la travée du tuyau, les forces axiales et latérales horizontales résultant du frottement des canalisations sur les roulements à rouleaux, ainsi que pour la charge du vent.

Riz. 4.5. Support fixe:

1 - colonne ; 2 - barre transversale; 3 - barre transversale longitudinale; 4 - interconnexion; 5 - connexion longitudinale ; 6 - fondation

Le support fixe (Fig. 4.5), conçu pour une force horizontale de deux tuyaux de 300 kN, est constitué de pièces préfabriquées en béton armé : quatre colonnes, deux traverses longitudinales, une traverse de support transversale et quatre fondations reliées par paires.

Dans les directions longitudinale et transversale, les colonnes sont reliées par des attaches diagonales métalliques en cornière d'acier. Les canalisations sont fixées aux supports par des colliers recouvrant les canalisations et des goussets au bas des canalisations, qui reposent contre une armature métallique constituée de canaux. Ce cadre est fixé sur des traverses en béton armé par soudure aux pièces encastrées.

Pose de canalisations sur supports bas trouvée large application lors de la construction de réseaux de chaleur dans les zones non planifiées des nouvelles zones d'aménagement urbain. Il est plus judicieux de traverser des terrains accidentés ou marécageux, ainsi que de petites rivières, en utilisant ainsi la capacité portante des canalisations.

Cependant, lors de la conception des réseaux de chaleur avec pose de canalisations sur des supports bas, il est nécessaire de prendre en compte la période d'aménagement planifié du territoire occupé par le tracé d'aménagement urbain. Si dans 10 à 15 ans il sera nécessaire d'enfermer les canalisations dans des canaux souterrains ou de reconstruire le réseau de chaleur, alors l'utilisation de la pose aérienne est inappropriée. Pour justifier le recours à la méthode de pose des canalisations sur supports bas, des calculs techniques et économiques doivent être effectués.

Lors de la pose de canalisations de grand diamètre en surface (800-1400 mm), il est conseillé de les poser sur des mâts et supports séparés à l'aide de préfabriqués spéciaux structures en béton armé fabriqués en usine, répondant aux conditions hydrogéologiques spécifiques du parcours principal de chauffage.

L'expérience en matière de conception montre la rentabilité de l'utilisation de fondations sur pieux pour les fondations des mâts d'ancrage et intermédiaires et des supports bas.

Les canalisations de chauffage hors sol de grand diamètre (1 200-1 400 mm) et d'une longueur considérable (5 à 10 km) sont construites selon des conceptions individuelles en utilisant des supports hauts et bas sur une fondation sur pieux.

Nous avons de l'expérience dans la construction de conduites de chauffage avec des diamètres de tuyaux D= 1000 mm de la centrale thermique en utilisant des pieux à crémaillère dans les zones humides du tracé, où les sols rocheux se trouvent à une profondeur de 4 à 6 m.

Calcul des supports sur fondation sur pieux sur action commune les charges verticales et horizontales sont effectuées conformément au SNiP II-17-77 « Fondations sur pieux ».

Lors de la conception de supports bas et hauts pour la pose de canalisations, les conceptions de supports autoportants préfabriqués standardisés en béton armé conçus pour les canalisations de traitement peuvent être utilisées [3].

La conception de supports bas du type fondations « battantes », constitués d'un bouclier vertical en béton armé installé sur une dalle de fondation plate, a été développée par AtomTEP. Ces supports peuvent être utilisés dans diverses conditions de sol (à l'exception des sols fortement arrosés et affaissés).

L'un des types les plus courants de pose aérienne de canalisations est l'installation de ces dernières sur des supports fixés dans les murs des bâtiments. L'utilisation de cette méthode peut être recommandée lors de la pose de réseaux de chaleur sur le territoire entreprises industrielles.

Lors de la conception de canalisations situées sur la surface extérieure ou intérieure des murs, vous devez choisir un emplacement de canalisations de manière à ce qu'ils ne recouvrent pas ouvertures de fenêtres, n'a pas gêné le placement d'autres pipelines, équipements, etc. Le plus important est de s'assurer que les supports sont solidement fixés aux murs des bâtiments existants. La conception de l'installation de canalisations le long des murs de bâtiments existants devrait inclure un examen des murs sur place et une étude des conceptions pour lesquelles ils ont été construits. En cas de charges importantes transmises par les canalisations aux supports, il est nécessaire de calculer la stabilité globale des structures du bâtiment.

Les canalisations sont posées sur des supports avec des corps de support coulissants soudés. L'utilisation de supports mobiles à rouleaux pour pose externe les canalisations ne sont pas recommandées en raison de la difficulté de les lubrifier et de les nettoyer périodiquement pendant le fonctionnement (sans quoi elles fonctionneront comme des canalisations coulissantes).

En cas de fiabilité insuffisante des murs du bâtiment, des mesures constructives doivent être prises pour disperser les efforts transmis par les consoles en réduisant les portées, en installant des entretoises, rayonnages verticaux etc. Les supports installés aux endroits où sont installés des supports de canalisations fixes doivent être conçus pour résister aux forces agissant sur eux. Ils nécessitent généralement une fixation supplémentaire en installant des entretoises dans des plans horizontaux et verticaux. En figue. 4.6 montre une conception typique de supports pour la pose d'un ou deux pipelines d'un diamètre de 50 à 300 mm.

Riz. 4.6. Pose de canalisations sur supports.

La méthode de pose des réseaux de chaleur lors de la reconstruction est choisie conformément aux instructions du SNiP 2.04.07-86 « Réseaux de chaleur ». Actuellement, dans notre pays, environ 84 % des réseaux de chaleur sont posés en conduits, environ 6 % sans conduits, les 10 % restants en surface. Le choix d'une méthode ou d'une autre est déterminé par les conditions locales, telles que la nature du sol, la présence et le niveau eaux souterraines, la fiabilité requise, la rentabilité de la construction, ainsi que les coûts d'exploitation pour la maintenance. Les méthodes de pose sont divisées en aériennes et souterraines.

Pose hors sol de réseaux de chaleur

L'installation hors sol des réseaux de chaleur est rarement utilisée, car elle perturbe l'ensemble architectural du territoire et, toutes choses égales par ailleurs, entraîne des coûts plus élevés que l'installation souterraine. pertes de chaleur, ne garantit pas contre le gel du liquide de refroidissement en cas de dysfonctionnements et d'accidents, et restreint les passages. Lors de la reconstruction des réseaux, il est recommandé de l'utiliser lorsque haut niveau eaux souterraines, dans des conditions de pergélisol, dans des terrains défavorables, sur les territoires d'entreprises industrielles, dans des zones libres de développement, en dehors de la ville ou dans des endroits où cela n'affecte pas la conception architecturale et ne gêne pas la circulation.

Avantages de l'installation hors sol : accessibilité à l'inspection et facilité d'utilisation ; la capacité de détecter et d'éliminer rapidement un accident dans les canalisations de chauffage ; absence d'électrocorrosion due aux courants vagabonds et de corrosion due aux eaux souterraines agressives ; coût de construction inférieur par rapport au coût d'installation souterraine des réseaux de chaleur. L'installation hors sol des réseaux de chaleur est réalisée : sur des supports séparés (mâts) ; sur les viaducs dont la portée est en forme de pannes, de fermes ou de structures suspendues (à haubans) ; le long des murs des immeubles. Les mâts ou supports autoportants peuvent être en acier ou en béton armé. Pour les petits volumes de construction de réseaux de chauffage aériens, des mâts en acier en acier profilé sont utilisés, mais ils sont coûteux et demandent beaucoup de main d'œuvre et sont donc remplacés par des mâts en béton armé. Il est particulièrement conseillé d'utiliser des mâts en béton armé dans la construction de masse sur des sites industriels, lorsqu'il est rentable d'organiser leur production en usine.

Pour la pose conjointe de réseaux de chaleur avec d'autres canalisations à des fins diverses, des viaducs en métal ou en béton armé sont utilisés. En fonction du nombre de canalisations posées simultanément, les travées des viaducs peuvent être à un ou plusieurs niveaux. Les caloducs sont généralement posés au niveau inférieur du viaduc, tandis que les pipelines avec plus haute température Le liquide de refroidissement est placé plus près du bord, assurant ainsi un meilleur emplacement des compensateurs en forme de U avec différentes tailles. Lors de la pose de conduites de chauffage sur le territoire d'entreprises industrielles, la méthode d'installation hors sol sur des supports fixés dans les murs des bâtiments est également utilisée. La portée des caloducs, c'est-à-dire les distances entre les supports sont choisies en tenant compte de la capacité portante des structures du bâtiment.

Pose souterraine de réseaux de chaleur

Dans les villes et villages, les conduites de chauffage sont principalement posées sous terre, ce qui ne gâche pas l'aspect architectural, ne gêne pas la circulation et réduit les pertes de chaleur en utilisant les propriétés de protection thermique du sol. Le gel du sol n'est pas dangereux pour les canalisations de chauffage, ils peuvent donc être posés dans la zone de gel saisonnier du sol. Plus la profondeur du réseau de chaleur est faible, plus le volume est petit terrassements et des coûts de construction inférieurs. Les réseaux souterrains sont le plus souvent posés à une profondeur de 0,5 à 2 m et sous la surface du sol.

Les inconvénients des tuyaux de chauffage enterrés sont : le risque d'humidité et de destruction de l'isolation dû à l'influence du sol ou eaux de surface, ce qui entraîne une forte augmentation des pertes de chaleur, ainsi que le risque de corrosion externe des canalisations due à l'influence des courants électriques vagabonds, de l'humidité et des substances agressives contenues dans le sol. L'installation souterraine de caloducs implique la nécessité d'ouvrir les rues, les allées et les cours.

Structurellement, les réseaux de chaleur souterrains sont divisés en deux fondamentalement divers types: avec et sans conduit.

La conception du canal soulage complètement les caloducs de l'impact mécanique de la masse de sol et des charges de transport temporaires et protège les canalisations et l'isolation thermique de l'influence corrosive du sol. La pose dans des canaux garantit la libre circulation des canalisations lors des déformations thermiques dans les directions longitudinale (axiale) et transversale, ce qui permet d'utiliser leur capacité d'auto-compensation dans les sections d'angle du tracé.

La pose de canaux de passage (tunnels) est la méthode la plus avancée, car elle garantit un accès constant au personnel de maintenance aux canalisations pour surveiller leur fonctionnement et effectuer les réparations, ce qui constitue le meilleur moyen de garantir leur fiabilité et leur durabilité. Cependant, le coût de pose des canaux de passage est très élevé et les canaux eux-mêmes ont de grandes dimensions (hauteur libre - au moins 1,8 m et passage - 0,7 m). Les canaux de passage sont généralement installés lors de la pose d'un grand nombre de tuyaux posés dans une direction, par exemple aux sorties d'une centrale thermique.

Parallèlement à l'installation dans des canaux non praticables, l'installation sans canal de caloducs devient de plus en plus populaire. Le refus d'utiliser des canaux lors de la pose des réseaux de chaleur est très prometteur et constitue un des moyens de réduire leur coût. Cependant, dans la pose sans canal, la canalisation isolée thermiquement, en raison du contact direct avec le sol, est soumise à des influences physiques et mécaniques plus actives (humidité du sol, pression du sol et charges externes, etc.) que dans la pose avec canal. Une installation sans canal est possible grâce à une coque thermique et imperméabilisante mécaniquement solide qui peut protéger les canalisations des pertes de chaleur et résister aux charges transmises par le sol. Il est recommandé de poser les réseaux de chauffage avec des diamètres de tuyaux jusqu'à 400 mm inclus principalement par une méthode sans conduit.

Parmi les joints sans canal, les joints progressifs utilisant du béton cellulaire armé, de la perlite bitumineuse, du béton asphaltique d'argile expansée, de la mousse phénolique, de la mousse de polyuréthane, de la mousse de polyuréthane et d'autres matériaux d'isolation thermique tels que l'isolation thermique monolithique sont devenus les plus répandus ces dernières années. Les installations sans conduits des réseaux de chaleur continuent de s'améliorer et sont de plus en plus répandues dans les pratiques de construction et de reconstruction. Lors de la reconstruction de conduites de chauffage intra-bloc, les possibilités de pose de réseaux en sous-sol sont plus grandes que lors de nouvelles constructions, car la construction de nouvelles sections précède souvent la construction des bâtiments.

Installation de réseaux de chaleur, pose de canalisations

L'installation des canalisations et l'installation de l'isolation thermique sur celles-ci sont réalisées à l'aide de pré- tuyaux isolés Mousse PU, produits façonnés en mousse isolante PU (supports fixes, tés et branches de té, transitions, éléments d'extrémité et éléments intermédiaires, etc.), ainsi que coques en mousse PU. L'isolation thermique des sections droites, des dérivations, des éléments de canalisation, des supports coulissants, des vannes à bille est en cours d'installation, ainsi que des joints bout à bout à l'aide de raccords thermorétractables, de ruban thermorétractable, de composants en mousse de polyuréthane, de boîtiers galvanisés et de polyuréthane calorifuge. coques en mousse.

La pose des réseaux de chaleur et la pose de l'isolation en mousse polyuréthane s'effectuent en plusieurs étapes - étape préparatoire(travaux d'excavation, livraison de tuyaux et d'éléments en mousse de polyuréthane sur le tracé, inspection des produits), pose de canalisations (installation de tuyaux et d'éléments), installation de dispositifs du système UEC et pose de joints bout à bout.

La profondeur de pose des tuyaux en mousse de polyuréthane lors de la pose des réseaux de chauffage doit être prise en compte de la différence de densité entre le tuyau en acier en mousse de polyuréthane et la couche d'isolation thermique en mousse de polyuréthane, ainsi que des normes de transfert de chaleur et des pertes de chaleur normativement admissibles.

L'aménagement de tranchées pour une installation sans canal doit être effectué mécaniquement conformément aux exigences du SNiP 3.02.01 - 87 "Structures en terre".

La profondeur minimale de pose des tuyaux en mousse de polyuréthane dans une coque en polyéthylène lors de la pose de conduites de chauffage dans le sol doit être d'au moins 0,5 m à l'extérieur de la chaussée et 0,7 m à l'intérieur de la chaussée, en comptant jusqu'au sommet de l'isolation thermique.

La profondeur maximale de pose de tuyaux à isolation thermique lors de l'installation de canalisations dans une isolation en mousse de polyuréthane lors de la pose de réseaux de chaleur doit être déterminée par calcul, en tenant compte de la stabilité de la couche de mousse de polyuréthane sous l'action d'une charge statique.

L'installation de tuyaux en mousse de polyuréthane s'effectue généralement au fond de la tranchée. Il est permis de souder des sections droites dans la section située au bord de la tranchée. L'installation de tuyaux en mousse de polyuréthane dans une gaine en polyéthylène est réalisée à des températures extérieures allant jusqu'à -15 ... -18°C.

Les tuyaux en acier sont coupés (si nécessaire) à l'aide d'une machine de découpe à gaz et l'isolation thermique est retirée à l'aide d'une machine mécanisée. outils manuels sur une section de 300 mm de long, et les extrémités de l'isolation thermique lors de la découpe des tubes en acier sont recouvertes d'un tissu humidifié ou d'un écran rigide pour protéger la couche d'isolation thermique en mousse de polyuréthane.

Le soudage des joints de tuyaux et l'inspection des connexions soudées des canalisations lors de l'installation de tuyaux en mousse de polyuréthane doivent être effectués conformément aux exigences du SNiP 3.05.03-85 "Réseaux de chaleur", VSN 29-95 et VSN 11-94.

En production travaux de soudure Il est nécessaire de protéger des étincelles l'isolant en mousse polyuréthane et la gaine en polyéthylène, ainsi que les extrémités des fils sortant de l'isolant.

Lorsqu'il est utilisé comme protection joint soudé raccord thermorétractable, il est posé sur la canalisation avant le début des travaux de soudage. Lors du scellement d'un joint à l'aide d'un joint de remplissage ou d'un joint à coque en mousse de polyuréthane, où un boîtier galvanisé et un ruban thermorétractable sont utilisés comme couche protectrice, le soudage des tuyaux est effectué quelle que soit la disponibilité des matériaux pour sceller les joints.

Avant le début de la construction d'une conduite de chauffage lors de la pose de canalisations sans conduits, canalisations en mousse de polyuréthane, raccords en mousse de polyuréthane isolante, isolés thermiquement avec de la mousse de polyuréthane Vannes à bille et des éléments système de canalisations soumis à une inspection approfondie afin de détecter les fissures, éclats, coupures profondes, perforations et autres dommages mécaniques à la coque en polyéthylène de l'isolation thermique. Si des fissures, coupures profondes et autres dommages au revêtement des tuyaux en mousse de polyuréthane dans une coque en polyéthylène ou galvanisé sont détectés, ils sont réparés par soudage par extrusion, en appliquant des manchettes thermorétractables (raccords) ou des bandages galvanisés.

Avant d'installer une conduite de chauffage sans conduit, des canalisations en mousse polyuréthane isolante et des raccords en mousse polyuréthane sont disposés en bordure ou au fond de la tranchée à l'aide d'une grue ou d'un poseur de canalisations, de « serviettes » souples ou d'élingues flexibles.

L'abaissement des tuyaux isolés en mousse de polyuréthane dans une tranchée doit se faire en douceur, sans à-coups ni heurter les parois et le fond des canaux et des tranchées. Avant d'installer des tuyaux en mousse de polyuréthane dans des tranchées ou des canaux, il est impératif de vérifier l'intégrité des fils de signalisation du système de télécommande opérationnel (système SODC) et leur isolation du tuyau en acier.

Afin d'éviter d'endommager la coque, les tuyaux en mousse de polyuréthane posés sur une base sablonneuse lors d'une installation sans canal ne doivent pas reposer sur des pierres, briques et autres inclusions solides, qui doivent être enlevées, et les dépressions résultantes doivent être remplies de sable.

Si nécessaire, contrôler les calculs des profondeurs de pose des caloducs avec isolation en mousse de polyuréthane dans une gaine en polyéthylène pour des conditions d'installation spécifiques résistance de conception la mousse de polyuréthane doit être prise à 0,1 MPa, la coque en polyéthylène - 1,6 MPa.

S'il est nécessaire de poser des réseaux de chauffage souterrains avec une isolation thermique en mousse de polyuréthane dans une coque en polyéthylène à une profondeur supérieure à celle autorisée, ils doivent être posés dans des canaux (tunnels). Lors de la pose de tracés sous la chaussée, les voies ferrées et autres objets situés au-dessus du tuyau PPU, les tuyaux en isolation PPU sont réalisés avec renfort (anneaux de recouvrement en polyéthylène sur toute la longueur de la coque) et sont posés dans un caisson en acier qui protège des agressions extérieures. influences mécaniques.

Les caloducs sont posés sous terre ou en surface. Méthode souterraine est le principal dans les zones résidentielles, car il n'encombre pas le territoire et ne détériore pas l'aspect architectural de la ville. La méthode aérienne est généralement utilisée sur les territoires des entreprises industrielles lorsque pose de joints pipelines énergétiques et technologiques. Dans les zones résidentielles, la méthode hors sol n'est utilisée que dans des cas particuliers des conditions difficiles: permafrost et sols affaissés lors du dégel, zones humides, forte densité d'ouvrages souterrains existants, terrains fortement découpés par des ravins, intersection d'obstacles naturels et artificiels.

Les caloducs souterrains sont actuellement posés dans des canaux traversants et non traversants (les canaux semi-traversants précédemment utilisés ne sont plus utilisés) ou sans canal. De plus, dans les quartiers résidentiels, les réseaux de distribution sont parfois posés dans les souterrains techniques (couloirs, tunnels) des bâtiments, ce qui rend la construction et l'exploitation moins coûteuses et plus faciles.

Lorsqu'ils sont posés dans les canaux et les sous-sols techniques des bâtiments, les caloducs sont protégés de tous côtés contre les influences et charges mécaniques et, dans une certaine mesure, contre les eaux souterraines et de surface. Pour supporter le poids du caloduc, des supports mobiles spéciaux sont installés. Avec une installation sans conduit, les caloducs sont en contact direct avec le sol et les charges mécaniques externes sont absorbées par le tuyau et la structure d'isolation thermique. Dans ce cas, les supports mobiles ne sont pas installés et les caloducs sont posés directement sur le sol ou sur une couche de sable et de gravier. Le coût de l'installation sans canal est 25 à 30 % inférieur à celui des canalisations, mais les conditions de fonctionnement des caloducs sont plus difficiles.

La profondeur d'installation des caloducs depuis le niveau supérieur des canaux ou de la structure isolante (pour une installation sans canal) jusqu'à la surface du sol est de 0,5 à 0,7 m. Si le niveau de la nappe phréatique est élevé, il est artificiellement réduit en installant un drainage associé à partir de gravier, de sable. et tuyaux de drainage sous un conduit ou une structure isolante.

Actuellement, les caniveaux sont généralement constitués de pièces préfabriquées standardisées en béton armé. Pour se protéger des eaux souterraines et de surface, la surface extérieure des canaux est recouverte de bitume avec un revêtement imperméable matériau en rouleau. Pour collecter l'humidité qui pénètre à l'intérieur des canaux, leur fond doit avoir une pente transversale d'au moins 0,002 dans une direction, où sont parfois réalisés des plateaux couverts (avec dalles, grilles), à travers lesquels l'eau s'écoule dans des fosses de collecte, d'où elle est rejeté dans les égouts.

Il est à noter que, malgré l'imperméabilisation des canaux, l'humidité naturelle contenue dans le sol pénètre dans ceux-ci à travers leurs parois extérieures, s'évapore et sature l'air. Lorsque l’air humide se refroidit, l’humidité s’accumule sur les plafonds et les parois des conduits, qui s’écoulent vers le bas et peuvent rendre l’isolation humide.

Les canaux de passage fournissent meilleures conditions pour l'exploitation, l'exploitation et la réparation des canalisations de chauffage, cependant, en termes de coûts d'investissement, ils sont les plus chers. À cet égard, il est conseillé de les construire uniquement dans les zones les plus critiques, ainsi que lors de la pose conjointe de caloducs avec d'autres communications techniques. Lorsque diverses communications sont réunies, les canaux de passage sont appelés collecteurs. Ils sont désormais répandus dans les villes. En figue. La figure 6.4 montre une coupe transversale d'un collecteur typique à section unique.

Les canaux de passage (collecteurs) sont équipés de voies naturelles ou ventilation forcée, en veillant à ce que la température de l'air dans le conduit ne dépasse pas 40°C pendant les périodes de réparation et ne dépasse pas 50°C pendant le fonctionnement, éclairage électrique avec une tension allant jusqu'à 30 V, branchement téléphonique. Pour collecter l'humidité, des fosses sont installées aux points bas du parcours, reliées aux égouts ou équipées de pompes de pompage avec commande automatique ou à distance.

Riz. 6.4. Coupe transversale d'un égout urbain typique

1 et 2 - canalisations d'alimentation et de retour ; 3 - conduite de condensats ; 4 - câbles téléphoniques; 5 - câbles d'alimentation; 6 - conduite de vapeur ; 7 - approvisionnement en eau

Les dimensions hors tout des canaux de passage (collecteurs) sont choisies en fonction de la condition de libre accès à tous les éléments des caloducs, permettant une révision complète de ceux-ci sans les ouvrir ni les détruire. revêtements routiers. La largeur du passage dans le canal doit être d'au moins 700 mm et la hauteur d'au moins 2 m (la hauteur jusqu'à la poutre peut être de 1,8 m). Tous les 200-250 m le long du parcours, des trappes sont réalisées, équipées d'échelles ou de supports pour descendre dans le canal. Dans les zones où se trouvent de nombreux équipements, des agrandissements spéciaux (chambres) peuvent être installés ou des pavillons peuvent être construits.

Les canaux non passants sont généralement utilisés pour les caloducs d'un diamètre allant jusqu'à 500-700 mm. Ils sont réalisés en plan rectangulaire, voûté et cylindriqueà partir de dalles et de voûtes en béton armé, de tuyaux en amiante-ciment et métalliques, etc. Dans ce cas, en règle générale, un espace d'air est laissé entre la surface des caloducs et les parois du canal, à travers lequel l'isolation thermique sèche et l'humidité est éliminée des canaux. A titre d'exemple sur la Fig. La figure 6.5 montre une coupe transversale d'un canal rectangulaire non praticable constitué de pièces préfabriquées standardisées en béton armé.

Riz. 6.5. Sections d'un canal non praticable

1 et 2 - blocs de plateaux, respectivement inférieur et supérieur ; 3 - élément de liaison avec blanchiment au ciment ; 4 - plaque de base ; 5 - préparation du sable

Les dimensions hors tout des canaux non passants sont choisies principalement en fonction de la distance entre les caloducs et entre les surfaces de la structure d'isolation thermique et des canaux, ainsi que de la condition d'assurer un accès pratique aux équipements dans les chambres. Pour réduire la distance entre les caloducs, des équipements sont parfois installés en quinconce sur ceux-ci.

Les dimensions hors tout des canaux non passants sont choisies principalement en fonction de la distance entre les caloducs et entre les surfaces de la structure d'isolation thermique et des canaux, ainsi que de la condition d'assurer un accès pratique aux équipements dans les chambres. Pour réduire la distance entre les caloducs, des équipements sont parfois installés en quinconce sur ceux-ci.

La pose sans canal est généralement utilisée pour les tuyaux de petit diamètre (jusqu'à 200-300 mm), car lors de la pose de tels tuyaux dans des canaux non praticables, leurs conditions de fonctionnement sont pratiquement plus difficiles (en raison de la dérive trou d'air dans les canaux avec de la saleté et la difficulté d'en éliminer l'humidité). Ces dernières années, en raison de l'augmentation de la fiabilité de l'installation sans conduit de caloducs (grâce à l'introduction du soudage, de structures d'isolation thermique plus avancées, etc.), ils commencent à l'utiliser pour des tuyaux de grand diamètre (500 mm ou plus ).

Les caloducs posés sans conduits sont répartis selon le type de structure d'isolation thermique : en coques monolithiques, coulées (préfabriquées) et remblai (Fig. 6.6) et selon la nature de la perception des charges de poids : déchargés et déchargés.

Riz. 6.6. Types de caloducs sans conduits

a - dans une coque préfabriquée et monolithique ; b-cast et préfabriqués ; c - remblai

Les structures en coques monolithiques sont généralement réalisées en usine. Produit uniquement sur piste soudage bout à bout éléments individuels et l'isolation des joints bout à bout. Les structures coulées peuvent être fabriquées à la fois en usine et sur la route en remplissant les tuyaux (et les joints bout à bout après sertissage) avec des matières premières liquides. matériaux d'isolation thermique suivi de leur prise (durcissement). L'isolation du remblai est réalisée sur des canalisations montées dans des tranchées et pressées à partir de matériaux d'isolation thermique en vrac.

Les structures en coques monolithiques sont généralement réalisées en usine. Produit uniquement sur piste soudage bout à bout éléments individuels et l'isolation des joints bout à bout. Les structures coulées peuvent être fabriquées à la fois en usine et sur la route en remplissant les tuyaux (et les joints bout à bout après sertissage) avec des matières premières liquides. matériaux d'isolation thermique suivi de leur prise (durcissement). L'isolation du remblai est réalisée sur des canalisations montées dans des tranchées et pressées à partir de matériaux d'isolation thermique en vrac.

Les structures déchargées comprennent les structures dans lesquelles revêtement d'isolation thermique a une résistance mécanique suffisante et soulage les canalisations des charges extérieures (poids du sol, poids du transport passant en surface, etc.). Ceux-ci comprennent des coques moulées (préfabriquées) et monolithiques.

Dans les structures non chargées, les charges mécaniques externes sont transférées via l'isolation thermique directement au pipeline. Ceux-ci incluent des caloducs de remblai.

Sur les caloducs souterrains, les équipements nécessitant un entretien (vannes, joints de dilatation de presse-étoupe, dispositifs de drainage bouches d'aération, bouches d'aération, etc.) sont placées dans des chambres spéciales et des compensateurs flexibles sont placés dans des niches. Les chambres et les niches, comme les canaux, sont construites à partir d'éléments préfabriqués en béton armé. Structurellement, les chambres sont réalisées sous terre ou avec des pavillons hors sol. Les chambres souterraines sont utilisées pour les canalisations de petit diamètre et pour l'utilisation de vannes à commande manuelle. Les chambres avec pavillons hors sol offrent un meilleur service pour les gros équipements, en particulier les vannes à entraînement électrique et hydraulique, qui sont généralement installées avec des diamètres de canalisation de 500 mm ou plus. En figue. La figure 6.8 montre la conception d'une chambre souterraine.

Les dimensions hors tout des chambres sont choisies pour assurer la commodité et la sécurité de la maintenance des équipements. Pour entrer dans les chambres souterraines, des trappes sont installées dans les coins diagonaux - au moins deux pour une superficie intérieure allant jusqu'à 6 m2 et au moins quatre pour zone plus grande. Le diamètre de la trappe est censé être d'au moins 0,63 m. Sous chaque trappe, des échelles ou des supports sont installés par incréments ne dépassant pas 0,4 m pour descendre dans les chambres. Le fond des chambres est réalisé avec une pente > 0,02 jusqu'à l'un des coins (sous la trappe), où sont aménagées des fosses de collecte d'eau d'une profondeur d'au moins 0,3 m et d'une taille de plan de 0,4x0,4 m, couvertes avec une grille sur le dessus. L'eau des fosses est évacuée par gravité ou à l'aide de pompes dans des drains ou des puits de réception.

Riz. 6.8. chambre souterraine

Riz. 6.8. chambre souterraine

Tuyaux de chauffage hors sol posés sur des supports (bas et hauts) et mâts autoportants, sur des passages supérieurs à portée continue sous forme de fermes ou de poutres et sur des tiges fixées au sommet des mâts (structures haubanées). Dans les entreprises industrielles, des joints simplifiés sont parfois utilisés : sur les consoles (supports) des structures des bâtiments et sur les supports (oreillers) sur les toits des bâtiments.

Les supports et les mâts sont généralement en béton armé ou en métal. Les travées des viaducs et les poteaux d'ancrage (supports immobiles) sont généralement en métal. Où construction de bâtiments peut être construit à un, deux ou plusieurs niveaux...

La pose de caloducs sur des supports et mâts séparés est la plus simple et est généralement utilisée lorsqu'il n'y a pas de grand nombre tuyaux (deux à quatre). Actuellement, l'URSS a développé conceptions standards supports autoportants bas et hauts en béton armé, constitués d'un poteau en forme de support en forme de T et de deux poteaux ou cadres séparés en forme de supports en forme de U. Pour réduire le nombre de racks, des canalisations de grand diamètre peuvent être utilisées comme structures porteuses pour y poser ou y suspendre des canalisations de petit diamètre, ce qui nécessite une installation plus fréquente de supports. Lors de la pose de caloducs sur des supports bas, la distance entre leur génératrice inférieure et la surface du sol doit être d'au moins 0,35 m pour un groupe de tuyaux jusqu'à 1,5 m de large et d'au moins 0,5 m pour un groupe de tuyaux de plus de 1,5 m de large.

La pose de caloducs sur les viaducs est la plus coûteuse et nécessite la plus grande consommation de métal. A cet égard, il est conseillé de l'utiliser lorsqu'il y a un grand nombre de canalisations (au moins cinq à six), ainsi que lorsqu'une surveillance régulière de celles-ci est nécessaire. Dans ce cas, les canalisations de grand diamètre reposent généralement directement sur les supports des viaducs et les petites sur des supports posés dans la travée.

La pose de caloducs sur des structures suspendues (haubanées) est la plus économique, car elle permet d'augmenter considérablement la distance entre les mâts et ainsi de réduire la consommation de matériaux de construction. Lors de la pose de pipelines ensemble différents diamètres Entre les mâts, les pannes sont constituées de canaux suspendus à des tiges. De tels parcours permettent l'installation de supports supplémentaires pour les canalisations de petit diamètre.

Pour entretenir les équipements (vannes, compensateurs de presse-étoupe), des plates-formes avec clôtures et échelles sont disposées : fixes à une distance du bas de la structure d'isolation thermique à la surface du sol de 2,5 m ou plus, ou mobiles à une distance plus courte, et dans les endroits difficiles d'accès et sur les viaducs - ponts traversants. Lors de la pose de caloducs sur des supports bas dans les endroits où l'équipement est installé, la surface du sol doit être recouverte de béton et des boîtiers métalliques doivent être installés sur l'équipement.

Tuyaux et raccords. Pour la construction de réseaux de chaleur, on utilise des tuyaux en acier, connectés par soudage électrique ou au gaz. Les canalisations en acier sont sujettes à la corrosion interne et externe, ce qui réduit la durée de vie et la fiabilité des réseaux de chaleur. À cet égard, pour les systèmes locaux d'alimentation en eau chaude, soumis à une corrosion accrue, des tuyaux en acier galvanisé sont utilisés. Dans un avenir proche, il est prévu d'utiliser des tuyaux émaillés.

Les tubes en acier actuellement utilisés pour les réseaux de chaleur sont principalement électrosoudés avec un joint longitudinal droit et en spirale et sans soudure, déformés à chaud et déformés à froid, fabriqués à partir de nuances d'acier St. 3, 4, 5, 10, 20 et faiblement alliés. Les tubes électrosoudés sont produits jusqu'à un diamètre nominal de 1400 mm, les tubes sans soudure - 400 mm. Les tuyaux en acier pour l'eau et le gaz peuvent également être utilisés pour les réseaux d'alimentation en eau chaude.

Ces dernières années, des travaux ont été menés sur l'utilisation de tuyaux non métalliques (amiante-ciment ; polymère, verre, etc.) pour l'apport de chaleur. Leurs avantages incluent une résistance élevée à la corrosion et, pour les tuyaux en polymère et en verre, une rugosité inférieure à celle des tuyaux en verre. tubes d'acier. Les tuyaux en amiante-ciment et en verre sont reliés à l'aide de structures spéciales, et tuyaux en polymère- par soudage, ce qui simplifie grandement l'installation et augmente la fiabilité et l'étanchéité des connexions. Le principal inconvénient de ces tuyaux non métalliques réside dans les basses températures et pressions admissibles du liquide de refroidissement - environ 100 ° C et 0,6 MPa. À cet égard, ils ne peuvent être utilisés que dans des réseaux fonctionnant avec de faibles paramètres d'eau, par exemple dans les systèmes d'alimentation en eau chaude, les canalisations de condensats, etc.

Les vannes utilisées dans les réseaux de chauffage sont divisées selon leur destination en vannes d'arrêt, de régulation, de sécurité (de protection), d'étranglement, d'évacuation des condensats et de régulation et de mesure.

Vers les principaux aménagements usage général comprennent généralement des vannes d'arrêt, car elles sont le plus largement utilisées directement sur le tracé des réseaux de chaleur. D'autres types de raccords sont généralement installés dans les points de chauffage, les sous-stations de pompage et d'étranglement, etc.

Les principaux types de vannes d'arrêt pour les réseaux de chaleur sont les vannes et les vannes. Les vannes sont généralement utilisées dans les réseaux d'eau, les vannes dans les réseaux de vapeur. Ils sont fabriqués en acier et en fonte avec des extrémités de raccordement à brides et à accouplement, ainsi qu'avec des extrémités pour souder des tuyaux de différents diamètres nominaux.

Des vannes d'arrêt dans les réseaux de chaleur sont installées sur toutes les canalisations sortant de la source de chaleur, dans les nœuds de dérivation avec d y >100 mm, dans les nœuds de dérivation vers des bâtiments individuels avec d y 50 mm et une longueur de dérivation l > 30 m ou vers un groupe de bâtiments avec une charge totale allant jusqu'à 600 kW (0,5 Gcal/h), ainsi que sur les raccords pour évacuer l'eau, évacuer l'air et démarrer les vidanges. De plus, des vannes sectionnelles sont installées dans les réseaux d'eau : pour d y >100 mm jusqu'à l ce kc<1000 м; при d y =350...500 мм через l секц <1500 м при условии спуска воды из секции и ее заполнения водой не более чем за 4 ч, и при d y >600 mm à travers les l c ekts<3000 м при условии спуска воды из секции и ее заполнения водой не более чем за 5 ч.

Sur les sites d'installation des vannes sectionnelles, des cavaliers sont réalisés entre les canalisations d'alimentation et de retour d'un diamètre égal à 0,3 du diamètre des canalisations principales pour créer une circulation du liquide de refroidissement en cas d'accident. Deux vannes et une vanne de régulation entre elles à d y = 25 mm sont installées en série sur le cavalier pour vérifier l'étanchéité des vannes.

Pour faciliter l'ouverture des vannes avec d y > 350 mm sur les réseaux d'eau et avec d y > 200 mm et p y >1,6 MPa sur les réseaux de vapeur qui nécessitent de grandes couple, faire lignes de contournement(bypass de déchargement) avec vanne d'arrêt. Dans ce cas, la vanne est soulagée des forces de pression lors de l'ouverture des vannes et les surfaces d'étanchéité sont protégées de l'usure. Dans les réseaux de vapeur, des conduites de dérivation sont également utilisées pour démarrer les conduites de vapeur. Les vannes avec d y > 500 mm, nécessitant un couple supérieur à 500 Nm pour s'ouvrir ou se fermer, doivent être utilisées avec un entraînement électrique. Toutes les vannes sont également équipées d'un entraînement électrique pour la télécommande.

Les tuyaux et raccords sont sélectionnés dans l'assortiment produit en fonction de la pression nominale, des paramètres de fonctionnement (calculés) du liquide de refroidissement et de l'environnement.

Pression conditionnelle détermine la pression maximale admissible à laquelle les tuyaux et raccords d'un certain type peuvent résister pendant une longue période à une température ambiante normale de + 20°C. À mesure que la température du fluide augmente, la pression admissible diminue.

Les pressions et températures de fonctionnement du liquide de refroidissement pour la sélection des tuyaux, des raccords et des équipements des réseaux de chauffage, ainsi que pour le calcul de la résistance des canalisations et lors de la détermination des charges sur les structures du bâtiment doivent être prises égales, en règle générale, au nominal (maximum) valeurs dans les canalisations d'alimentation ou au refoulement des pompes, en tenant compte du terrain. Les valeurs des paramètres de fonctionnement pour divers cas, ainsi que les restrictions sur le choix des matériaux de tuyauterie et des raccords en fonction des paramètres de fonctionnement du liquide de refroidissement et de l'environnement, sont précisées dans le SNiP II-36-73.

L'eau chauffée d'une centrale thermique ou d'une chaufferie urbaine est fournie aux consommateurs via des réseaux de chaleur externes pour l'approvisionnement centralisé en chaleur des entreprises industrielles, bâtiments résidentiels et les bâtiments publics.

Le tracé des réseaux de chaleur dans les villes et autres agglomérations est tracé dans les voies techniques réservées aux réseaux d'ingénierie parallèles aux lignes rouges des rues, routes et allées. Le tracé des réseaux de chaleur s'étend entre la chaussée et une bande d'espace vert. À l'intérieur des microquartiers et des îlots, le tracé des réseaux de chaleur doit également passer en dehors de la chaussée.

Pour les réseaux de chaleur des villes et autres zones peuplées, une installation souterraine est prévue : dans des canaux non praticables et traversants ; dans les collecteurs urbains et intra-blocs avec d'autres réseaux d'ingénierie et sans installation de caniveaux (réseaux de chaleur d'un diamètre allant jusqu'à 500 mm).

Sur les territoires des entreprises industrielles, les réseaux de chaleur sont posés sur des supports ou viaducs séparés bas et hauts. Installation conjointe de réseaux de chaleur hors sol avec canalisations de processus, quels que soient les paramètres du liquide de refroidissement et les paramètres de l'environnement dans les canalisations du procédé,

Le plus souvent, les réseaux de chaleur sont posés dans des canaux non praticables en béton armé préfabriqué (), qui sont monocellulaires, bicellulaires et multicellulaires.

Riz. 142. Canaux CL non praticables : a - cellule unique, b - cellule double ; 1 - élément de plateau, 2 - préparation du sable, 3 - dalle de sol, 4 - cheville en ciment, 5 - sable

Riz. 143. Pose de réseaux de chaleur : a - dans un canal sans passage avec isolation bitume-perlite, b - sans canal, C - canalisation de circulation, D - canalisation d'eau chaude, X - canalisation d'eau froide, T - canalisation de retour du système de chauffage , GP - pipeline leader du système de chauffage

Allumé et affiche l'une des options d'installation intra-bloc de réseaux de chaleur dans des canaux non praticables. Les canalisations du système de chauffage sont posées dans un canal, les canalisations du système d'alimentation en eau chaude dans l'autre et les canalisations d'alimentation en eau froide passent entre les canaux directement dans le sol.

Lors de la pose de réseaux de chaleur dans la zone des eaux souterraines, les surfaces extérieures des murs et des plafonds des canaux de chauffage doivent être recouvertes d'une isolation bitumineuse et un drainage doit être installé pour abaisser le niveau des eaux souterraines le long du tracé.

L'isolation thermique est assurée pour les canalisations du réseau de chaleur, les raccords, connexions à bride, compensateurs et supports de canalisations, quelles que soient la température du liquide de refroidissement et les méthodes d'installation. La température à la surface de la structure d'isolation thermique du pipeline dans les sous-sols techniques et les sous-sols des bâtiments résidentiels et publics ne doit pas dépasser 45 ° C, et dans les tunnels, collecteurs, chambres et autres lieux accessibles à la maintenance, pas plus de 60 °C.

Actuellement, l'industrie produit une isolation thermique industrielle en perlite de bitume pour les tuyaux de chauffage, qui est appliquée aux tuyaux par pressage en usine. Une telle isolation est réalisée en deux types : pour la pose de caloducs et de réseaux d'alimentation en eau sans canal directement dans le sol et dans des canaux non praticables (voir a) ; pour la pose de canalisations de chauffage et de réseaux d'alimentation en eau dans les sous-sols techniques des bâtiments, les canaux de passage, ainsi qu'à l'intérieur.

L'isolation bitume-perlite est un mélange de sable de perlite expansé, de bitume de pétrole et d'un additif passivant qui protège de manière fiable les pipelines contre la corrosion. Une couche de revêtement composée de deux couches de fibre de verre collées au mastic bitumineux ou au latex SKS-65 est appliquée sur l'isolant bitume-perlite.

Pour souder des caloducs sur le tracé, les extrémités des tuyaux, 200 mm de chaque côté, ne doivent pas être isolées.

L'installation combinée sans canal de canalisations pour les réseaux de chaleur, l'alimentation en eau chaude et froide avec isolation bitume-perlite (b) est autorisée dans tous les sols, à l'exception de ceux d'affaissement. Lors de la pose de canalisations sans canaux dans des sols secs avec un coefficient de filtration Kf égal ou supérieur à 5 m/jour, le drainage n'est pas nécessaire. Dans tous les autres cas, il est nécessaire de prévoir un drainage associé. L'installation sans canal de canalisations pour les réseaux de chauffage et l'approvisionnement en eau chaude est utilisée sur les itinéraires. Des chambres ou des canaux doivent être prévus aux endroits où les coudes et les joints de dilatation sont installés.

La profondeur d'installation des canalisations avec isolation bitume-perlite dans les zones d'installation sans canal doit être d'au moins 0,8 m de la surface prévue du sol jusqu'au sommet de l'isolation afin d'assurer la solidité et la protection de l'alimentation en eau froide contre le gel.

Le canal de passage pour un grand nombre de tuyaux est illustré à la Fig. 144.

Riz. 144. Pose des réseaux de chaleur dans le canal de passage :

1 - canalisations d'alimentation, 2 - support coulissant, 3 - poutre en acier, 4 - canalisation de retour, 5 - isolation de la canalisation, 6 - parois latérales du canal, 7 - bac de drainage

Ces canaux ont de grandes sections transversales, ce qui permet au personnel de maintenance de surveiller et de réparer les canalisations. Les canaux de passage sont installés principalement sur les territoires des grandes entreprises industrielles et aux sorties des caloducs de puissantes centrales thermiques. Les parois des 6 canaux de passage sont en béton armé, en béton ou en brique ; Le revêtement des caniveaux de passage est généralement réalisé en béton armé préfabriqué.

Dans les canaux de passage, il est nécessaire d'installer un bac 7 pour l'évacuation de l'eau. La pente du fond du canal vers le site d'évacuation des eaux doit être d'au moins 0,002. Les structures de support des canalisations situées dans les canaux de passage sont constituées de poutres en acier 3, en porte-à-faux

sections droites dans les murs ou montées sur racks. La hauteur du canal de passage doit être d'environ 2 000 mm et la largeur du canal doit être d'au moins 1 800 mm.

Les pipelines dans les canaux sont posés sur des supports mobiles ou supports fixes.

Les supports mobiles servent à transférer le poids des caloducs vers structures porteuses. De plus, ils assurent le mouvement des tuyaux qui se produit en raison des changements de longueur liés aux changements de température du liquide de refroidissement. Les supports mobiles peuvent être coulissants ou roulants.

Riz. 145. Supports : c - coulissants, b - à rouleaux, c - fixes

Les supports coulissants (, a) sont utilisés dans les cas où la base des supports peut être suffisamment solide pour résister à de grandes charges horizontales. Sinon, ils ont recours à des supports à rouleaux (, b), qui créent des charges horizontales plus faibles. Par conséquent, lors de la pose de tuyaux de grand diamètre dans des tunnels, des supports à rouleaux doivent être installés sur des châssis ou sur des mâts.

Les supports fixes ( ,c) servent à répartir les extensions de canalisation entre les compensateurs et à assurer un fonctionnement uniforme de ces derniers. Dans les chambres des canaux souterrains et lors des installations aériennes, des supports fixes sont réalisés sous forme de structures métalliques, soudées ou boulonnées aux canalisations. Ces structures sont encastrées dans les fondations, les murs et les plafonds des canaux.

Pour absorber les allongements thermiques et soulager les canalisations des contraintes thermiques, des compensateurs de courbure et de presse-étoupe sont installés sur le réseau de chaleur.

Riz. 146. Joints de dilatation pliés

Les compensateurs coudés () en forme de U et de S sont constitués de tuyaux et de coudes (coudés, fortement courbés et soudés) pour canalisations d'un diamètre de 50 à 1000 mm. Ces compensateurs sont installés dans des canaux non praticables, lorsque l'inspection des canalisations posées est impossible, ainsi que dans des bâtiments avec installation sans canal. Le rayon de courbure admissible des tuyaux dans la fabrication de joints de dilatation est de 3,5 à 4,5 fois le diamètre extérieur du tuyau.

Des joints de dilatation coudés en forme de U sont placés dans des niches. Les dimensions de la niche en hauteur coïncident avec les dimensions du canal, et en plan elles sont déterminées par les dimensions du compensateur et les espaces nécessaires au libre mouvement du compensateur lors de la déformation thermique. Les niches où sont installés les compensateurs sont recouvertes de dalles en béton armé.

Riz. 147. Compensateurs de presse-étoupe : a - unilatéraux, b - bilatéraux ; 1 - corps. 2 - verre, 3 - brides

Les compensateurs de presse-étoupe sont fabriqués simple face ( , a) et double face ( , b) pour des pressions jusqu'à 1,6 MPa pour des canalisations d'un diamètre de 100 à 1000 mm. Les compensateurs de presse-étoupe sont de petite taille, ont une grande capacité de compensation et offrent peu de résistance au fluide en écoulement.

Les compensateurs de presse-étoupe sont constitués d'un boîtier 1 avec une bride 3 sur la partie avant élargie. Un verre mobile 2 avec une bride est inséré dans le corps du compensateur pour installer le compensateur sur la canalisation. Pour empêcher le compensateur de presse-étoupe de fuir du liquide de refroidissement entre les anneaux, une garniture de presse-étoupe est placée dans l'espace entre le corps et le verre. Le presse-étoupe est comprimé par une chemise de bride à l'aide de goujons vissés dans le corps du compensateur. Les compensateurs sont fixés sur des supports fixes.

La chambre pour l'installation des vannes sur les réseaux de chaleur est représentée sur la Fig. 148.

Riz. 148. Chambre d'installation de vannes sur les réseaux de chaleur :

1 - branchement de la conduite principale d'alimentation, 2 - branchement de la conduite principale de retour, 3 - chambre, 4 - vannes parallèles, 5 - supports de conduite, 6 - conduite principale de retour, 7 - conduite principale d'alimentation

Lors de la pose souterraine des réseaux de chaleur, 3 chambres souterraines rectangulaires sont installées pour desservir les vannes d'arrêt. Les branches 1 et 2 du réseau vers les consommateurs sont posées dans les chambres. Eau chaude est alimenté au bâtiment par un pipeline posé sur le côté droit du canal. Les canalisations d'alimentation 7 et de retour 6 sont installées sur des supports 5 et recouvertes d'isolant.

Les murs des cellules sont constitués de briques, de blocs ou de panneaux, les plafonds sont préfabriqués en béton armé sous forme de nervures ou dalles plates, le fond de la chambre est en béton. L'entrée des cellules se fait par des trappes en fonte. Pour descendre dans la chambre, des agrafes sont scellées sous les trappes du mur. La hauteur de la chambre doit être d'au moins 1800 mm. La largeur est choisie de manière à ce que les passages entre les murs et les canalisations soient d'au moins 500 mm.

Pipelines Les réseaux de chaleur peuvent être posés au sol, dans le sol et en surface. Quelle que soit la méthode d'installation de canalisations, il est nécessaire d'assurer la plus grande fiabilité du système d'alimentation en chaleur aux coûts d'investissement et d'exploitation les plus bas.

Dépenses en capital sont déterminés par le coût des travaux de construction et d'installation et par les coûts des équipements et des matériaux de pose du pipeline. DANS opérationnel inclure les coûts d'entretien et de maintenance des pipelines, ainsi que les coûts associés aux pertes de chaleur dans les pipelines et à la consommation d'électricité tout au long du tracé. Les coûts d'investissement sont déterminés principalement par le coût de l'équipement et des matériaux, et les coûts d'exploitation sont principalement déterminés par le coût du chauffage, de l'électricité et des réparations.

Les principaux types de pose de pipelines sont souterrain Et au-dessus du sol. L'installation de pipelines souterrains est la plus courante. Il est divisé en pose de canalisations directement dans le sol (sans canal) et en canaux. Lorsqu'ils sont posés en surface, les canalisations peuvent être situées au sol ou au-dessus du sol à un niveau tel qu'elles ne gênent pas la circulation. Les joints aériens sont utilisés sur les autoroutes de banlieue lors du franchissement de ravins, de rivières, de voies ferrées et d'autres structures.

Joints aériens les canalisations dans des canaux ou des plateaux situés à la surface de la terre ou partiellement enterrés sont généralement utilisés dans les zones à sols de pergélisol.

La méthode d'installation des canalisations dépend des conditions locales de l'installation - destination, exigences esthétiques, présence d'intersections complexes avec des structures et des communications, catégorie de sol - et doit être prise sur la base de calculs techniques et économiques des options possibles. Des coûts d'investissement minimes sont nécessaires pour l'installation d'une conduite de chauffage utilisant la pose de canalisations souterraines sans isolation ni canaux. Mais des pertes importantes d’énergie thermique, notamment dans les sols humides, entraînent des coûts supplémentaires importants et une défaillance prématurée des canalisations. Afin de garantir un fonctionnement fiable des caloducs, il est nécessaire d'appliquer une protection mécanique et thermique.

Protection mécanique les tuyaux lors de l'installation de tuyaux souterrains peuvent être assurés en installant des canaux, et la protection thermique peut être obtenue en utilisant une isolation thermique appliquée directement sur la surface extérieure des pipelines. L'isolation des tuyaux et leur pose dans des canaux augmentent le coût initial de la conduite de chauffage, mais s'avèrent rapidement rentables pendant le fonctionnement en augmentant la fiabilité de fonctionnement et en réduisant les pertes de chaleur.

Pose souterraine de canalisations.

Lors de l'installation de canalisations de chauffage souterraines, deux méthodes peuvent être utilisées :

- Pose directe des canalisations dans le sol (sans canal).

- Pose de canalisations dans des canaux (canal).

Pose de pipelines dans des canaux.

Afin de protéger le caloduc des influences extérieures et d'assurer le libre allongement thermique des tuyaux, des canaux sont conçus. En fonction du nombre de caloducs posés dans une direction, des canaux non traversants, semi-traversants ou traversants sont utilisés.

Pour sécuriser le pipeline et assurer la libre circulation lors de la dilatation thermique, les tuyaux sont posés sur des supports. Pour assurer l'écoulement de l'eau, les plateaux sont posés avec une pente d'au moins 0,002. L'eau des points inférieurs des plateaux est évacuée par gravité dans le système de drainage ou à partir de fosses spéciales à l'aide d'une pompe, elle est pompée dans le système d'égouts.

En plus de la pente longitudinale des plateaux, les sols doivent également avoir une pente transversale d'environ 1 à 2 % pour éliminer les inondations et l'humidité atmosphérique. Lorsque le niveau de la nappe phréatique est élevé, la surface extérieure des murs, du plafond et du fond du canal est recouverte d'une imperméabilisation.

La profondeur des plateaux de pose est fonction de la condition d'un volume minimum de travaux d'excavation et d'une répartition uniforme des charges concentrées sur le sol lors de la circulation des véhicules. La couche de sol au-dessus du canal doit mesurer au moins 0,8 à 1,2 m. 0,6 m dans les endroits où la circulation des véhicules est interdite.

Canaux infranchissables sont utilisés pour un grand nombre de canalisations de petit diamètre, ainsi que pour la pose bitube pour tous les diamètres. Leur conception dépend de l'humidité du sol. Dans les sols secs, les canaux en blocs avec murs en béton ou en briques, ou ceux en béton armé monocellulaires ou multicellulaires sont les plus répandus.

Les parois du canal peuvent avoir une épaisseur de 1/2 brique (120 mm) pour les canalisations de petit diamètre et de 1 brique (250 mm) pour les canalisations de grand diamètre.

Les murs sont construits uniquement à partir de brique ordinaire notes non inférieures à 75. Brique silico-calcaire En raison de sa faible résistance au gel, son utilisation est déconseillée. Les caniveaux sont recouverts d'une dalle en béton armé. Les canaux en briques, selon la catégorie de sol, ont plusieurs variétés. Dans les sols denses et secs, le fond du canal ne nécessite pas de préparation du béton ; il suffit de compacter les pierres concassées directement dans le sol. DANS sols faibles sur base concrète une dalle supplémentaire en béton armé est posée. Lorsque le niveau des eaux souterraines est élevé, un drainage est prévu pour les drainer. Les murs sont érigés après installation et isolation des canalisations.

Pour les canalisations de grand diamètre, on utilise des canaux assemblés à partir d'éléments standards de type plateau en béton armé KL et KLS, ainsi qu'à partir de dalles préfabriquées en béton armé KS.

Les caniveaux de type KL sont constitués d'éléments de bacs standards recouverts de dalles plates en béton armé.

.jpg)

Les caniveaux de type KLS sont constitués de deux éléments de plateau empilés l'un sur l'autre et reliés à mortier de ciment en utilisant une poutre en I.

.jpg)

Dans les canaux de type KS Panneaux muraux les dalles inférieures sont installées dans les rainures et remplies de béton. Ces caniveaux sont recouverts de dalles plates en béton armé.

.jpg)

Les bases de tous types de canaux sont constituées de dalles de béton ou de préparation de sable, selon le type de sol.

Outre les canaux évoqués ci-dessus, d'autres types sont également utilisés.

Les canaux voûtés sont constitués d'arcs en béton armé ou de coques semi-circulaires qui recouvrent le pipeline. Au fond de la tranchée, seule la base du canal est réalisée.

Pour les canalisations de grand diamètre, un canal voûté à deux cellules avec une paroi de séparation est utilisé, tandis que l'arc du canal est formé de deux demi-voûtes.

Lors de l'installation d'un canal non praticable destiné à la pose dans des sols humides et meubles, les parois et le fond du canal sont réalisés sous la forme d'un bac en forme d'auge en béton armé, et le plafond est constitué de dalles préfabriquées en béton armé. La surface extérieure du bac (murs et fond) est recouverte d'une imperméabilisation composée de deux couches de feutre de toiture sur mastic bitumineux, la surface du socle est également recouverte d'un imperméabilisant, puis le bac est posé ou bétonné. Avant de remplir la tranchée, l'étanchéité est protégée par un mur spécial en brique.

Le remplacement des canalisations défaillantes ou la réparation de l'isolation thermique de ces canaux n'est possible que par des groupes de développement, et parfois par le démontage de la chaussée. C'est pourquoi réseau de chaleur dans les canaux infranchissables, on le trace le long des pelouses ou dans les espaces verts.

Canaux semi-alésés. Dans des conditions difficiles où des caloducs traversent des appareils souterrains existants (sous la chaussée, avec un niveau élevé d'eau souterraine), des canaux semi-passables sont installés au lieu de canaux infranchissables. Les canaux semi-traversants sont également utilisés pour un petit nombre de canalisations dans des endroits où, en raison des conditions d'exploitation, l'ouverture de la chaussée est exclue. La hauteur du canal semi-alésé est prise égale à 1400 mm. Les caniveaux sont constitués d'éléments préfabriqués en béton armé. Les conceptions des canaux semi-traversants et traversants sont presque similaires.

Canaux de passage utilisé lorsqu'il y a un grand nombre de tuyaux. Ils sont posés sous les trottoirs des grandes autoroutes, sur les territoires des grandes entreprises industrielles, dans les zones adjacentes aux bâtiments des centrales thermiques. Outre les caloducs, d'autres communications souterraines sont situées dans les canaux de passage - câbles électriques, câbles téléphoniques, alimentation en eau, gazoducs, etc. Les collecteurs offrent au personnel de service un accès gratuit aux canalisations pour inspection et intervention d'urgence.

Les canaux de passage doivent disposer d'une ventilation naturelle avec un triple échange d'air, assurant une température de l'air ne dépassant pas 40°C, et d'un éclairage. Les entrées des canaux de passage sont aménagées tous les 200 à 300 m. Aux endroits où se trouvent les joints de dilatation à presse-étoupe destinés à absorber la dilatation thermique, dispositifs de verrouillage et d'autres équipements, aménagez des niches spéciales et des trappes supplémentaires. La hauteur des canaux de passage doit être d'au moins 1800 mm.

Leurs conceptions sont de trois types - à partir de dalles nervurées, de liens de structure de cadre et de blocs.

Caniveaux de passage en dalles nervurées, sont constitués de quatre panneaux en béton armé : un fond, deux murs et une dalle de plancher, fabriqués en usine sur laminoirs. Les panneaux sont reliés par des boulons et la surface extérieure du chevauchement du canal est recouverte d'isolant. Les sections de caniveau sont installées sur une dalle en béton. Le poids d'un tronçon d'un tel canal d'une section de 1,46x1,87 m et d'une longueur de 3,2 m est de 5 tonnes, les entrées sont disposées tous les 50 m.

Caniveau de passage constitué de maillons à ossature en béton armé, le dessus est recouvert d'isolant. Les éléments de canal ont une longueur de 1,8 et 2,4 m et ont respectivement une résistance normale et accrue lorsqu'ils sont enterrés jusqu'à 2 et 4 m au-dessus du plafond. Dalle en béton armé placer uniquement sous les joints des maillons.

La vue suivante est collecteur en blocs de béton armé trois types : mur en forme de L, deux dalles de plancher et fond. Les blocs au niveau des joints sont reliés par du béton armé monolithique. Ces collecteurs sont également rendus normaux et renforcés.

Installation sans canal.

Lors de la pose sans canal, les canalisations sont protégées des influences mécaniques par une isolation thermique renforcée - une coque.

Avantages Les avantages de la pose de pipelines sans canal sont les suivants : coût relativement faible des travaux de construction et d'installation, réduction du volume des travaux d'excavation et réduction du temps de construction. À elle lacunes comprennent : la complication des travaux de réparation et la difficulté de déplacer les canalisations coincées par le sol. La pose de pipelines sans canal est largement utilisée dans les sols sableux secs. Il est utilisé dans les sols humides, mais avec une installation obligatoire dans la zone où se trouvent les tuyaux de drainage.

Les supports mobiles ne sont pas utilisés pour la pose de canalisations sans canal. Les tuyaux à isolation thermique sont posés directement sur un coussin de sable situé au fond de la tranchée pré-nivelé. Le coussin de sable, qui constitue un lit pour les tuyaux, possède les meilleures propriétés élastiques et permet la plus grande uniformité des mouvements de température. Chez les faibles et sols argileux la couche de sable au fond de la tranchée doit avoir une épaisseur d'au moins 100-150 mm. Les supports fixes pour la pose de canalisations sans conduits sont des murs en béton armé installés perpendiculairement aux canalisations de chauffage.

La compensation des mouvements thermiques des tuyaux pour toute méthode d'installation sans conduit est assurée à l'aide de compensateurs coudés ou à presse-étoupe installés dans des niches ou des chambres spéciales.

Aux détours du parcours, afin d'éviter de coincer les canalisations dans le sol et d'assurer mouvements possibles créer des canaux infranchissables. Aux endroits où le pipeline croise la paroi du goutte-à-goutte, en raison d'un tassement inégal du sol et de la base du canal, la plus grande courbure des pipelines se produit. Pour éviter de plier le tuyau, il est nécessaire de laisser un espace dans le trou du mur, en le remplissant d'un matériau élastique (par exemple, une corde d'amiante). L'isolation thermique du tuyau comprend une couche isolante en béton autoclavé d'un poids volumétrique de 400 kg/m3, avec armature en acier, revêtement imperméabilisant, composé de trois couches de brizol sur mastic bitume-caoutchouc, qui comprend 5 à 7 % de miettes de caoutchouc et couche protectrice, réalisé en enduit amiante-ciment sur treillis en acier.

Les conduites de retour sont isolées de la même manière que les conduites d'alimentation. Toutefois, la présence d’une isolation sur le retour dépend du diamètre des canalisations. Pour les diamètres de tuyaux jusqu'à 300 mm, une isolation est requise ; avec un diamètre de tuyau de 300 à 500 mm, le dispositif d'isolation doit être déterminé par la technique à l'aide d'un calcul économique basé sur les conditions locales ; pour les tuyaux d'un diamètre de 500 mm ou plus, l'isolation n'est pas fournie. Les canalisations dotées d'une telle isolation sont posées directement sur le sol compacté nivelé de la base de la tranchée.

Pour abaisser le niveau de la nappe phréatique, des conduites de drainage spéciales sont prévues, posées à une profondeur de 400 mm du fond du canal. Selon les conditions d'exploitation, les dispositifs de drainage peuvent être constitués de différents tuyaux : pour le drainage sans pression, on utilise du béton céramique et de l'amiante-ciment, et pour le drainage sous pression, de l'acier et de la fonte.

Les tuyaux de drainage sont posés avec une pente de 0,002 à 0,003. Dans les virages et lorsqu'il y a des différences de niveaux de canalisations, des puits d'inspection selon le type d'égout.

Pose aérienne de canalisations.

Compte tenu de la facilité d'installation et d'entretien, la pose des tuyaux en surface est plus rentable que leur pose souterraine. Cela nécessite également moins de coûts matériels. Cependant, cela va gâcher apparence environnement et donc ce type de pose de canalisations ne peut pas être utilisé partout.

Structures porteuses pose aérienne de canalisations servir : pour les petits et moyens diamètres - supports aériens et mâts, assurant l'emplacement des canalisations à la distance requise de la surface ; pour les canalisations de grand diamètre, en règle générale, des supports sur chevalets. Les supports sont généralement constitués de blocs de béton armé. Les mâts et les viaducs peuvent être en acier ou en béton armé. La distance entre les supports et les mâts lors de l'installation aérienne doit être égale à la distance entre les supports dans les canaux et dépend des diamètres des canalisations. Afin de réduire le nombre de mâts, des supports intermédiaires sont disposés à l'aide de haubans.

Lors de la pose en surface, les allongements thermiques des canalisations sont compensés à l'aide de joints de dilatation coudés, qui nécessitent coûts minimaux le temps du service. L'entretien des aménagements s'effectue à partir de sites spécialement aménagés. Les roulements à rouleaux doivent être utilisés comme roulements mobiles, créant ainsi des forces horizontales minimales.

De plus, lors de la pose de pipelines au-dessus du sol, des supports bas peuvent être utilisés, qui peuvent être constitués de métal ou de blocs de béton bas. Aux intersections d'un tel itinéraire avec des sentiers piétonniers, des ponts spéciaux sont installés. Et lors de la traversée de routes, soit un compensateur de la hauteur requise est installé, soit un canal est posé sous la route pour le passage des canalisations.