Schéma de protection cathodique. Caractéristiques de la protection cathodique. Équipement de protection cathodique

Lire aussi

Je développe des stations de protection cathodique depuis plus de 15 ans. Les exigences relatives aux stations sont clairement formalisées. Manger certains paramètres qu'il faut fournir. Et la connaissance de la théorie de la protection contre la corrosion n'est pas du tout nécessaire. La connaissance de l'électronique, de la programmation et des principes de conception d'équipements électroniques est bien plus importante.

En créant ce site, je n'avais aucun doute qu'un jour une rubrique sur la protection cathodique y apparaîtrait. Je vais y écrire sur ce que je connais bien, les stations de protection cathodique. Mais d’une manière ou d’une autre, je ne peux pas lever la main pour écrire sur les stations sans parler, au moins brièvement, de la théorie de la protection électrochimique. Je vais essayer de parler d'un concept aussi complexe le plus simplement possible, pour les non-professionnels.

Il s’agit essentiellement d’une source d’alimentation secondaire, une alimentation spécialisée. Ceux. la station est connectée au secteur (généralement ~ 220 V) et génère électricité avec les paramètres spécifiés.

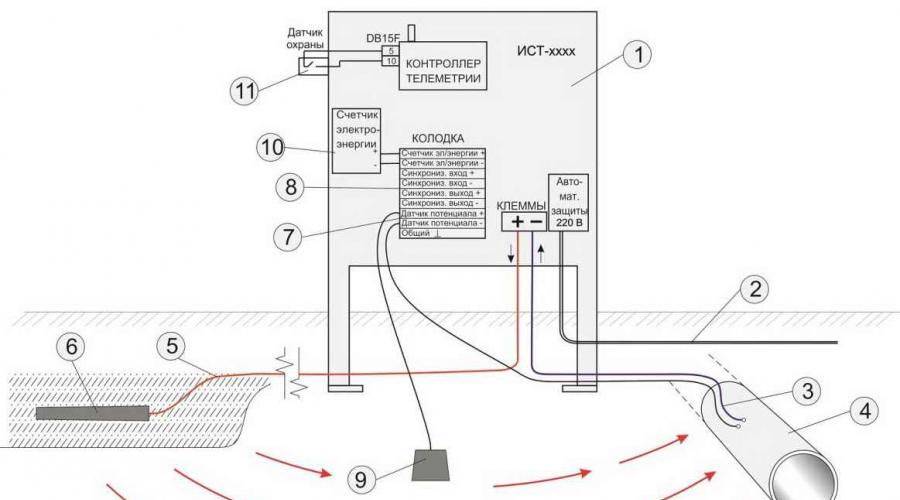

Voici un exemple de schéma d'un système de protection électrochimique pour un gazoduc souterrain utilisant la station de protection cathodique IST-1000.

La station de protection cathodique est installée à la surface du sol, à proximité du gazoduc. Parce que la station est exploitée à en plein air, alors il doit être IP34 ou supérieur. Cet exemple utilise une station moderne, dotée d'un contrôleur de télémétrie GSM et d'une éventuelle fonction de stabilisation.

En principe, ils sont très différents. Il peut s'agir d'un transformateur ou d'un onduleur. Peut être des sources de courant, de tension, avoir divers modes stabilisation, diverses fonctionnalités.

Les stations d’antan étaient d’énormes transformateurs dotés de régulateurs à thyristors. Les stations modernes sont des convertisseurs onduleurs avec contrôle par microprocesseur et télémécanique GSM.

La puissance de sortie des dispositifs de protection cathodique est généralement comprise entre 1 et 3 kW, mais peut atteindre 10 kW. Un article séparé est consacré aux stations de protection cathodique et à leurs paramètres.

La charge pour le dispositif de protection cathodique est circuit électrique: mise à la terre anodique - sol - isolation d'un objet métallique. Par conséquent, les exigences relatives aux paramètres énergétiques de sortie des stations sont tout d'abord déterminées par :

- état de mise à la terre anodique (résistance anode-sol);

- sol (résistance du sol);

- état de l'isolation de l'objet contre la corrosion (résistance d'isolation de l'objet).

Tous les paramètres de la station sont déterminés lors de la création d'un projet de protection cathodique :

- les paramètres du pipeline sont calculés ;

- la valeur du potentiel de protection est déterminée ;

- l'intensité du courant de protection est calculée ;

- la longueur de la zone de protection est déterminée ; 0 Catégorie: . Vous pouvez le mettre en signet.

Lors de la pose dans une tranchée canalisation isolée et son remblayage ultérieur, le revêtement isolant peut être endommagé, et pendant le fonctionnement du pipeline il vieillit progressivement (perd ses propriétés diélectriques, sa résistance à l'eau, son adhérence). Par conséquent, pour toutes les méthodes d'installation, à l'exception des canalisations aériennes, les canalisations sont soumises à une protection complète contre la corrosion. des revêtements protecteurs et des moyens de protection électrochimique (ECP) quelle que soit l'activité corrosive du sol.

Les moyens ECP comprennent une protection de drainage cathodique, sacrificielle et électrique.

La protection contre la corrosion des sols est réalisée par polarisation cathodique des canalisations. Si la polarisation cathodique est réalisée à l'aide d'une source externe courant continu, alors une telle protection est dite cathodique, mais si la polarisation est effectuée en connectant le pipeline protégé à un métal ayant plus potentiel négatif, alors une telle protection est appelée bande de roulement.

La protection cathodique

Le schéma de principe de la protection cathodique est présenté sur la figure.

La source de courant continu est la station de protection cathodique 3, où à l'aide de redresseurs courant alternatif de la ligne électrique 1 le long du parcours, passant par le point de transformateur 2, est convertie en constante.

Le pôle négatif de la source est connecté au pipeline protégé 6 à l'aide du fil de connexion 4 et le pôle positif est connecté à la mise à la terre de l'anode 5. Lorsque la source de courant est allumée, le circuit électrique est fermé à travers l'électrolyte du sol.

Schéma de principe de la protection cathodique

1 - lignes électriques ; 2 - point de transformateur ; 3 — poste de protection cathodique ; 4 - fil de connexion ; 5 - mise à la terre anodique ; 6 - canalisation

Le principe de fonctionnement de la protection cathodique est le suivant. Sous l'influence de l'appliqué champ électrique source, le mouvement des électrons de valence semi-libres commence dans la direction « mise à la terre de l'anode - source de courant - structure protégée ». En perdant des électrons, les atomes métalliques de mise à la terre anodiques passent sous forme d'atomes d'ions dans la solution électrolytique, c'est-à-dire la mise à la terre anodique est détruite. Les atomes d'ions subissent une hydratation et sont éliminés dans les profondeurs de la solution. Au niveau de la structure protégée, du fait du fonctionnement de la source de courant continu, il y a un excès électrons libres, c'est à dire. des conditions sont créées pour l'apparition de réactions de dépolarisation de l'oxygène et de l'hydrogène caractéristiques de la cathode.

Les communications souterraines des dépôts pétroliers sont protégées par des installations cathodiques avec divers types mise à la terre de l'anode. Intensité du courant de protection requise pose de cathodes déterminé par la formule

J dr =j 3 ·F 3 ·K 0

où j 3 est la valeur requise de la densité de courant de protection ; F 3 - surface totale de contact des ouvrages souterrains avec le sol ; K 0 est le coefficient d'exposition des communications dont la valeur est déterminée en fonction de la résistance de transition du revêtement isolant R nep et de la résistivité électrique du sol r g selon le graphique présenté dans la figure ci-dessous.

La valeur requise de la densité de courant de protection est choisie en fonction des caractéristiques du sol du site du dépôt pétrolier conformément au tableau ci-dessous.

Protection de la bande de roulement

Principe de fonctionnement protection de la bande de roulement similaire au fonctionnement d’une cellule galvanique.

Deux électrodes : le pipeline 1 et le protecteur 2, constitués d'un métal plus électronégatif que l'acier, sont descendus dans l'électrolyte du sol et reliés par le fil 3. Le matériau du protecteur étant plus électronégatif, sous l'influence d'une différence de potentiel, un mouvement dirigé de les électrons passent du protecteur au pipeline le long du conducteur 3. Dans le même temps, les atomes d'ions du matériau protecteur entrent en solution, ce qui conduit à sa destruction. L'intensité du courant est contrôlée à l'aide de la colonne de contrôle et de mesure 4.

Dépendance des coefficients d'exposition des canalisations souterraines sur la résistance de transition du revêtement isolant pour la résistivité du sol, Ohm-m

1 — 100; 2 — 50; 3 — 30; 4 — 10; 5 — 5

Dépendance de la densité de courant de protection sur les caractéristiques du sol

Schéma de principe de la protection de la bande de roulement

1 - canalisation ; 2 — protecteur; 3 - fil de connexion ; 4 - colonne de contrôle et de mesure

Ainsi, la destruction du métal se produit toujours. Mais pas le pipeline, mais le protecteur.

Théoriquement, pour protéger les structures en acier de la corrosion, tous les métaux situés dans la série de tensions électrochimiques à gauche du fer peuvent être utilisés, car ils sont plus électronégatifs. En pratique, les protecteurs sont fabriqués uniquement à partir de matériaux répondant aux exigences suivantes :

- la différence de potentiel entre le matériau de la bande de roulement et le fer (acier) doit être aussi grande que possible ;

- le courant obtenu par dissolution électrochimique d'une unité de masse du protecteur (courant de sortie) doit être maximum ;

- le rapport entre la masse de la bande de roulement utilisée pour créer un courant de protection et la perte totale de masse de la bande de roulement (facteur d'utilisation) doit être le plus élevé.

Ces exigences sont mieux remplies par les alliages à base de magnésium, de zinc et d'aluminium.

La protection de la bande de roulement est réalisée avec des protecteurs concentrés et étendus. Dans le premier cas, la résistivité électrique du sol ne doit pas dépasser 50 Ohm-m, dans le second, pas plus de 500 Ohm-m.

Protection électrique des canalisations par drainage

Une méthode de protection des canalisations contre la destruction par des courants vagabonds, prévoyant leur retrait (drainage) de la structure protégée vers une structure source de courants vagabonds ou une mise à la terre spéciale, est appelée protection de drainage électrique.

Des drainages directs, polarisés et renforcés sont utilisés.

Schémas schématiques de la protection électrique du drainage

a - drainage direct ; b — drainage polarisé; c - drainage amélioré

L'évacuation électrique directe est dispositif de drainage conductivité bilatérale. Le circuit de drainage électrique direct comprend : un rhéostat K, un interrupteur K, un fusible Pr et un relais de signal C. L'intensité du courant dans le circuit pipeline-rail* est régulée par le rhéostat. Si la valeur actuelle dépasse valeur admissible, puis le fusible brûlera, le courant circulera à travers l'enroulement du relais et, une fois allumé, un signal sonore ou lumineux s'allumera.

Le drainage électrique direct est utilisé dans les cas où le potentiel du pipeline est constamment supérieur au potentiel du réseau ferroviaire, où les courants vagabonds sont évacués. Sinon, le drainage se transformera en un canal permettant aux courants vagabonds de circuler dans le pipeline.

Le drainage électrique polarisé est un dispositif de drainage à conductivité unidirectionnelle. Le drainage polarisé se distingue du drainage direct par la présence d'un élément de conductivité unidirectionnel (élément de valve) VE. Avec un drainage polarisé, le courant circule uniquement du pipeline vers le rail, ce qui élimine le flux de courants vagabonds sur le pipeline à travers le fil de drainage.

Un drainage amélioré est utilisé dans les cas où il est nécessaire non seulement d'éliminer les courants vagabonds du pipeline, mais également d'y fournir le potentiel de protection requis. Le drainage amélioré est une station cathodique classique, reliée par le pôle négatif à la structure protégée, et le pôle positif non pas à la mise à la terre de l'anode, mais aux rails du transport électrifié.

Grâce à ce schéma de connexion, les éléments suivants sont assurés : d'une part, le drainage polarisé (en raison du fonctionnement des éléments de vanne dans le circuit SCP), et d'autre part, la station cathodique maintient le potentiel de protection nécessaire du pipeline.

Une fois le pipeline mis en service, les paramètres de fonctionnement du système de protection contre la corrosion sont ajustés. Si nécessaire, compte tenu de l'état actuel des choses, des stations supplémentaires de protection cathodique et de drainage, ainsi que des installations de protection, peuvent être mises en service.

M. Ivanov, Ph.D. n.

La corrosion des métaux, en particulier du fer et de l'acier non allié, cause de graves dommages aux appareils et aux canalisations fonctionnant en contact avec l'eau et l'air. Cela entraîne une réduction de la durée de vie des équipements et crée en outre des conditions de contamination de l'eau par des produits de corrosion.

Vous pouvez vous abonner aux articles sur

Comme on le sait, la corrosion est un processus électrochimique dans lequel se produit l'oxydation d'un métal, c'est-à-dire la libération d'électrons par ses atomes. Ce processus se déroule dans une partie microscopique de la surface appelée région anodique. Cela conduit à une violation de l'intégrité du métal dont les atomes entrent dans réactions chimiques, particulièrement actif en présence d’oxygène atmosphérique et d’humidité.

Les métaux étant de bons conducteurs d’électricité, les électrons libérés circulent librement vers une autre région microscopique, où des réactions de réduction se produisent en présence d’eau et d’oxygène. Cette région est appelée la cathode.

L'apparition d'une corrosion électrochimique peut être neutralisée en appliquant une tension provenant d'une source externe de courant continu pour déplacer le potentiel d'électrode du métal vers des valeurs auxquelles le processus de corrosion ne se produit pas.

Les systèmes de protection cathodique sont construits sur cette base canalisations souterraines, chars et autres structures métalliques. Si un potentiel électrique est appliqué au métal protégé, de telles valeurs de potentiel sont établies sur toute la surface de la structure métallique, auxquelles seuls des processus cathodiques de réduction peuvent se produire : par exemple, les cations métalliques accepteront des électrons et se transformeront en ions de valeur inférieure. état d'oxydation ou atomes neutres.

Techniquement, la méthode de protection cathodique des métaux s'effectue comme suit ( riz. 1). Un fil est fourni à la structure métallique à protéger, par exemple une canalisation en acier, qui est reliée au pôle négatif station cathodique, le pipeline devient ainsi une cathode. À une certaine distance de la structure métallique, une électrode est située dans le sol, qui est reliée par un fil au pôle positif et devient l'anode. La différence de potentiel entre la cathode et l'anode est créée de manière à exclure complètement l'apparition de processus oxydatifs sur la structure protégée. Dans ce cas, à travers sol humide des courants faibles circuleront entre la cathode et l’anode dans l’épaisseur du sol. Une protection efficace nécessite le placement de plusieurs électrodes anodiques sur toute la longueur du pipeline. S'il est possible de réduire la différence de potentiel entre la structure protégée et le sol à 0,85-1,2 V, le taux de corrosion du pipeline est alors réduit à des valeurs considérablement basses.

Ainsi, le système de protection cathodique comprend une source de courant électrique continu, un point de contrôle et une mise à la terre de l'anode. Généralement, une station de protection cathodique se compose d'un transformateur alternatif et d'un redresseur à diode. En règle générale, il est alimenté par un réseau 220 V ; Il existe également des stations alimentées par des lignes à haute tension (6-10 kV).

Pour travail efficace station cathodique, la différence de potentiel entre la cathode et l'anode créée par celle-ci doit être d'au moins 0,75 V. Dans certains cas, environ 0,3 V suffit pour une protection réussie. paramètres techniques Les stations de protection cathodique utilisent les valeurs nominales du courant de sortie et de la tension de sortie. Donc, généralement nominal tension de sortie stations est de 20 à 48 V. Lorsque longue distance entre l'anode et l'objet protégé, la valeur requise de la tension de sortie de la station atteint 200 V.

Des électrodes inertes auxiliaires sont utilisées comme anodes. Les électrodes de mise à la terre des anodes, par exemple le modèle AZM-3X fabriqué par JSC Katod (village de Razvilka, région de Moscou), sont des pièces moulées en alliage résistant à la corrosion, équipées d'un fil spécial avec une âme en cuivre en isolation renforcée, ainsi que un raccord étanche pour le raccordement au câble principal du poste de protection cathodique. Il est plus rationnel d'utiliser des électrodes de mise à la terre dans des environnements d'activité corrosive élevée et modérée avec une résistivité du sol allant jusqu'à 100 Ohm.m. Pour une répartition optimale de l'intensité du champ et de la densité de courant dans tout le corps de l'équipement, des écrans spéciaux sous la forme d'un remblai de charbon ou de coke sont placés autour des anodes.

Pour évaluer l'efficacité d'une station de protection cathodique, il faut un système composé d'une électrode de mesure et d'une électrode de référence et qui constitue la partie principale du point de contrôle et de mesure. Sur la base des lectures de ces électrodes, la différence de potentiel de protection cathodique est régulée.

Les électrodes de mesure sont en acier fortement allié, en fonte au silicium, en laiton ou bronze platiné et en cuivre. Les électrodes de référence sont du chlorure d'argent ou du sulfate de cuivre. Selon leur conception, les électrodes de référence peuvent être submersibles ou déportées. La composition de la solution utilisée doit être proche de la composition du milieu, de effets nuisibles dont l'équipement doit être protégé.

Des électrodes de référence bimétalliques peuvent être notées longue durée d'action type EDB, développé par VNIIGAZ (Moscou). Ils sont conçus pour mesurer la différence de potentiel entre un objet métallique souterrain (y compris un pipeline) et le sol afin de contrôler automatiquement une station de protection cathodique dans des conditions de charge importante et à des profondeurs importantes, c'est-à-dire là où d'autres électrodes ne peuvent pas assurer un maintien constant d'un courant donné. potentiel.

Les équipements de protection cathodique sont fournis principalement producteurs nationaux. Ainsi, la CJSC « Kathod » mentionnée propose la station « Minerva-3000 » ( riz. 2), conçu pour protéger les autoroutes réseaux d'approvisionnement en eau. Sa puissance de sortie nominale est de 3,0 kW, sa tension de sortie est de 96 V et son courant de protection est de 30 A. La précision du maintien du potentiel de protection et de la valeur du courant est respectivement de 1 et 2 %. La valeur d'ondulation ne dépasse pas 1 %.

Un autre Fabricant russe- JSC Energomera (Stavropol) - fournit des modules des marques MKZ-M12, PNKZ-PPCh-M10 et PN-OPE-M11, offrant une protection cathodique efficace des structures métalliques souterraines dans les zones à haut risque de corrosion. Le module MKZ-M12 a courant nominal 15 ou 20 A ; la tension de sortie nominale est de 24 V. Pour les modèles MKZ-M12-15-24-U2, la tension de sortie est de 30 V. La précision du maintien du potentiel de protection atteint ±0,5 %, le courant spécifié est de ±1 %. La ressource technique est de 100 000 heures et la durée de vie est d'au moins 20 ans.

OOO " Technologie éléctronique"(Tver) propose des stations de protection cathodique "Tvertsa" ( riz. 3), équipé d'un microprocesseur intégré et d'un système télémécanique télécommande. Les points de contrôle et de mesure sont équipés d'électrodes de comparaison non polarisantes à action prolongée avec des capteurs de potentiel électrochimiques, qui permettent de mesurer les potentiels de polarisation sur le pipeline. Ces stations comprennent également une source de courant cathodique réglable et une unité de capteur paramètres électriques circuit, qui est connecté via le contrôleur au dispositif d’accès à distance. Le transformateur de cette station est réalisé à base de noyaux de ferrite de type Epcos. Un système de contrôle de convertisseur de tension basé sur un microcircuit UCC 2808A est également utilisé.

La société Kurs-OP (Moscou) produit des stations de protection cathodique Elkon, dont la tension de sortie varie entre 30 et 96 V et le courant de sortie entre 20 et 60 A. Ondulation de la tension de sortie - pas plus de 2 % . Ces stations sont conçues pour protéger les canalisations monobrin de la corrosion des sols, et avec l'utilisation d'une unité de protection des joints, les canalisations multibrins dans les zones sans courants vagabonds dans des conditions climatiques tempérées (de -45 à +40°C). Les stations comprennent des monophasés transformateur de puissance, convertisseur avec régulation échelonnée de la tension de sortie, équipement haute tension, sectionneur manuel bipolaire et suppresseurs de surtension.

On peut également noter les installations de protection cathodique de la série NGK-IPKZ fabriquées par NPF Neftegazkompleks EKhZ LLC (Saratov), dont le courant de sortie maximum est de 20 ou 100 A, et la tension de sortie nominale est de 48 V.

L'un des fournisseurs de stations de protection cathodique des pays de la CEI est Hoffmann Electric Technologies (Kharkov, Ukraine), qui propose des équipements de protection électrochimique contre la corrosion du sol des canalisations principales.

La protection des canalisations contre la corrosion peut être réalisée à l'aide de diverses technologies, dont la plus efficace est la méthode électrochimique, qui inclut la protection cathodique. Souvent, la protection cathodique anticorrosion est utilisée de manière globale, en association avec le traitement Structure en acier composés isolants.

Cet article examine la protection électrochimique des pipelines et étudie particulièrement en détail son sous-type cathodique. Vous apprendrez quelle est l'essence de cette méthode, quand elle peut être utilisée et quel équipement est utilisé pour la protection cathodique des métaux.

Contenu de l'article

Types de protection cathodique

La protection cathodique contre la corrosion des structures en acier a été inventée dans les années 1820. Pour la première fois, la méthode a été utilisée dans la construction navale - la coque en cuivre du navire était gainée de protecteurs d'anodes de protection, ce qui réduisait considérablement le taux de corrosion du cuivre. La technique a été adoptée et a commencé à se développer activement, ce qui en fait aujourd'hui l'une des méthodes de protection anticorrosion les plus efficaces.

La protection cathodique des métaux, selon la technologie, est classée en deux types :

- méthode n°1 - une source de courant externe est connectée à la structure protégée, en présence de laquelle le produit métallique lui-même fait office de cathode, tandis que des électrodes inertes tierces font office d'anodes.

- méthode n°2 – « technologie galvanique« : la structure protégée est en contact avec une plaque de roulement constituée d'un métal ayant un potentiel électronégatif plus élevé (ces métaux comprennent le zinc, l'aluminium, le magnésium et leurs alliages). Dans cette méthode, les deux métaux remplissent la fonction d'anode, tandis que la dissolution électrochimique du métal de la plaque de roulement assure l'écoulement à travers la structure protégée. le minimum requis courant cathodique. Au fil du temps, la plaque de roulement est complètement détruite.

La méthode n°1 est la plus courante. Il s'agit d'une technologie anticorrosion facile à mettre en œuvre qui permet de lutter efficacement contre de nombreux types de corrosion des métaux :

- corrosion intercristalline de l'acier inoxydable ;

- corrosion par piqûres;

- fissuration du laiton due à une contrainte accrue ;

- corrosion sous l'influence de courants vagabonds.

Contrairement à la première méthode, adaptée à la protection de grandes structures (utilisée pour les canalisations souterraines et aériennes), la protection électrochimique galvanique est destinée à être utilisée avec des produits de petites dimensions.

La méthode galvanique est répandue aux États-Unis ; en Russie, elle n'est pratiquement pas utilisée, car la technologie de construction de pipelines dans notre pays ne prévoit pas le traitement des pipelines avec des produits spéciaux. revêtement isolant, qui est une condition préalable à la protection électrochimique galvanique.

A noter que sans la corrosion de l'acier augmente considérablement sous l'influence de eaux souterraines, ce qui est particulièrement typique pour période de printemps et l'automne. En hiver, après le gel de l’eau, la corrosion due à l’humidité ralentit considérablement.

L'essence de la technologie

La protection cathodique contre la corrosion est réalisée grâce à l'utilisation de courant continu, qui est fourni à la structure protégée à partir d'une source externe (on utilise le plus souvent des redresseurs qui convertissent le courant alternatif en courant continu) et rend son potentiel négatif.

L'objet lui-même, connecté au courant continu, est un « moins » - une cathode, tandis que la mise à la terre de l'anode qui y est connectée est un « plus ». État clé L'efficacité de la protection cathodique réside dans la présence d'un milieu électrolytique bien conducteur, qui est le sol lors de la protection des canalisations souterraines, tandis que le contact électronique est obtenu grâce à l'utilisation matériaux métalliques avec une conductivité élevée.

Lors de la mise en œuvre de la technologie, la différence de potentiel de courant requise est constamment maintenue entre le milieu électrolytique (sol) et l'objet, dont la valeur est déterminée à l'aide d'un voltmètre à haute résistance.

Caractéristiques de la protection cathodique des pipelines

La corrosion est la principale cause de dépressurisation de tous types de canalisations. En raison des dommages causés au métal par la rouille, des ruptures, des cavités et des fissures se forment sur celui-ci, entraînant la destruction de la structure en acier. Ce problème est particulièrement critique pour les canalisations souterraines qui sont constamment en contact permanent avec les eaux souterraines.

La protection cathodique des gazoducs contre la corrosion est réalisée selon l'une des méthodes ci-dessus (en utilisant un redresseur externe ou une méthode galvanique). La technologie dans, dans ce cas, vous permet de réduire le taux d'oxydation et de dissolution du métal à partir duquel le pipeline est fabriqué, ce qui est obtenu en déplaçant son potentiel de corrosion naturel vers le côté négatif.

Grâce à des tests pratiques, il a été constaté que le potentiel de polarisation cathodique des métaux, auquel tous les processus de corrosion ralentissent, est égal à -0,85 V, alors que pour les canalisations souterraines en mode naturel, elle est de -0,55 V.

Pour que la protection anticorrosion soit efficace, il est nécessaire de réduire le potentiel cathodique du métal à partir duquel la canalisation est constituée de -0,3 V en utilisant du courant continu. Dans ce cas, le taux de corrosion de l'acier ne dépasse pas 10 micromètres. le cours d'une année.

La protection cathodique est la plus méthode efficace protection des canalisations souterraines contre les courants vagabonds. La notion de courants vagabonds signifie charge électrique, qui pénètre dans le sol à la suite du fonctionnement des points de mise à la terre des lignes électriques, des paratonnerres ou du mouvement des trains le long des voies ferrées. Heure exacte et le lieu d'apparition des courants vagabonds est impossible à déterminer.

L'effet corrosif des courants vagabonds sur le métal se produit si structure métallique a un potentiel positif par rapport à l'électrolyte (pour les canalisations souterraines, l'électrolyte est le sol). La protection cathodique rend négatif le potentiel métallique des canalisations souterraines, ce qui élimine le risque de leur oxydation sous l'influence de courants vagabonds.

La technologie consistant à utiliser une source de courant externe pour la protection cathodique des canalisations souterraines est préférable. Ses avantages sont des ressources énergétiques illimitées qui peuvent surmonter résistivité sol.

La protection anticorrosion est utilisée comme source de courant lignes aériennes des lignes de transport d'électricité d'une capacité de 6 et 10 kW, mais s'il n'y a pas de lignes électriques sur le territoire, des générateurs mobiles fonctionnant au gaz et au diesel peuvent être utilisés.

Aperçu détaillé de la technologie de protection cathodique contre la corrosion (vidéo)

Équipement de protection cathodique

Pour la protection anticorrosion des canalisations souterraines, il est utilisé équipement spécial – postes de protection cathodique(SKZ), composé des unités suivantes :

- mise à la terre (anode);

- Source CC ;

- point de contrôle, de surveillance et de mesure ;

- connecter des câbles et des fils.

Un SCP connecté au réseau électrique ou à un générateur autonome peut assurer la protection cathodique de plusieurs canalisations souterraines à proximité. Le réglage du courant peut être effectué manuellement (en remplaçant l'enroulement sur le transformateur) ou automatiquement (si le système est équipé de thyristors).

Parmi les stations de protection cathodique utilisées dans l'industrie nationale, l'installation la plus avancée technologiquement est considérée comme Minerva-3000 (conçue par des ingénieurs français à la demande de Gazprom). La puissance de ce SCP est suffisante pour protéger efficacement 30 km de canalisation souterraine.

Les avantages de l'installation incluent :

- puissance accrue;

- fonction de récupération de surcharge (la mise à jour se produit en 15 secondes);

- disponibilité de systèmes de contrôle numérique pour contrôler les conditions de fonctionnement ;

- étanchéité complète des composants critiques ;

- possibilité de connecter des équipements pour la télécommande.

Les unités ASKG-TM sont également très demandées dans la construction nationale ; par rapport au Minerva-3000, elles ont une puissance réduite (1-5 kW), cependant, dans la configuration d'origine, le système est équipé d'un complexe de télémétrie, qui automatiquement contrôle le fonctionnement du SCP et peut être contrôlé à distance.

Stations de protection cathodique Minerva-3000 et ASKG-TM nécessitent une alimentation à partir d’une alimentation de 220 V. Télécommande l'équipement est réalisé à l'aide d'éléments intégrés Modules GPRS. Les SKZ ont des dimensions bien plus grandes - 50*40*90 cm et un poids - 50 kg. La durée de vie minimale des appareils est de 20 ans.

Exister diverses méthodes traitement tuyaux métalliques, mais le plus efficace d'entre eux est la protection cathodique des canalisations contre la corrosion. Il est nécessaire d'éviter leur dépressurisation prématurée, qui entraînerait la formation de fissures, de cavités et de ruptures.

La corrosion des métaux est un processus naturel au cours duquel les atomes d’un métal changent. En conséquence, leurs électrons passent aux agents oxydants, ce qui entraîne la destruction de la structure du matériau.

Pour les canalisations souterraines, la composition du sol constitue un autre facteur d’influence de la corrosion. Il contient des zones de potentiel d'électrode différent, ce qui provoque la formation de cellules galvaniques corrosives.

Il existe plusieurs types de corrosion, notamment :

- Solide. Il se distingue par une vaste aire de répartition continue. Dans de rares cas, il endommage le pipeline, car il ne pénètre souvent pas profondément dans la structure métallique ;

- Corrosion locale – devient la plus importante cause commune lacunes, car il ne couvre pas grande surface, mais pénètre profondément. Il est divisé en piqûres, filamenteux, traversants, souterrains, inégaux, couteaux, intergranulaires, fragilité à la corrosion et fissuration.

Méthodes de protection des canalisations souterraines

La protection contre la corrosion des métaux peut être active ou passive. Les méthodes passives consistent à créer des conditions pour le pipeline dans lesquelles il ne sera pas affecté par le sol environnant. A cet effet, spécial composés protecteurs qui devient une barrière. Le revêtement le plus couramment utilisé est le bitume. résines époxydes, des rubans polymères ou du brai de goudron de houille.

Pour méthode active la protection cathodique des canalisations contre la corrosion est la plus souvent utilisée. Il repose sur la création de polarisation, qui permet de réduire la vitesse de dissolution du métal. Cet effet est obtenu en déplaçant le potentiel de corrosion vers une zone plus négative. Pour ce faire, un courant électrique passe entre la surface métallique et le sol, ce qui réduit considérablement le taux de corrosion.

Modalités de mise en œuvre de la protection cathodique :

- Utiliser des sources de courant externes connectées au tuyau protégé et à la mise à la terre de l'anode ;

- Par méthode galvanique (protecteurs d'anodes sacrificiels en magnésium).

La protection cathodique des canalisations contre la corrosion par des sources externes est plus complexe. Puisqu'il nécessite l'utilisation de conceptions spéciales fournissant du courant continu. Méthode galvanique, à son tour, est mis en œuvre grâce à des protecteurs, qui permettent de fournir protection efficace uniquement dans les sols à faible résistance électrique.

Peut être utilisé pour protéger le pipeline et la méthode anodique. Il est utilisé dans des conditions de contact avec un environnement chimique agressif. La méthode anodique est basée sur la conversion de l'état actif du métal en un état passif et son maintien sous l'influence d'une anode externe.

Malgré certaines difficultés de mise en œuvre, cette méthode est activement utilisé là où la protection cathodique des canalisations contre la corrosion ne peut pas être mise en œuvre.

Exemples de protection cathodique de canalisations contre la corrosion à l'exposition

L'expérience d'utilisation et les nouveaux développements dans ce domaine sont mis en valeur lors de l'exposition annuelle de l'industrie "Neftegaz", qui a lieu au parc des expositions Expocentre.

L'exposition est un événement majeur de l'industrie et une excellente plate-forme pour présenter aux spécialistes les nouveaux développements, ainsi que pour lancer de nouveaux projets. L'exposition Neftegaz se tiendra au parc des expositions Expocentre de Moscou, à Krasnaya Presnya.

Lisez nos autres articles.