Découpe de métaux et plomberie en bref. Conseils pour le maître. Méthodes de coupe du métal

Le hachage est une opération dans laquelle, à l'aide d'un ciseau et marteau de plombier des couches de métal sont retirées de la pièce ou la pièce est coupée.

La base physique de la coupe est l'action d'un coin dont la forme est la partie de travail (coupe) du ciseau. Le hachage est utilisé dans les cas où le traitement mécanique des pièces est difficile ou irrationnel.

Le hachage est utilisé pour éliminer (couper) les irrégularités métalliques de la pièce, éliminer la croûte dure, le tartre, les arêtes vives de la pièce, découper les rainures et les rainures, couper tôle en parties.

La coupe se fait généralement dans un étau. La découpe du matériau en feuille en morceaux peut être effectuée sur une dalle.

Le principal outil de travail (coupe) pour hacher est un ciseau et l'outil de frappe est un marteau.

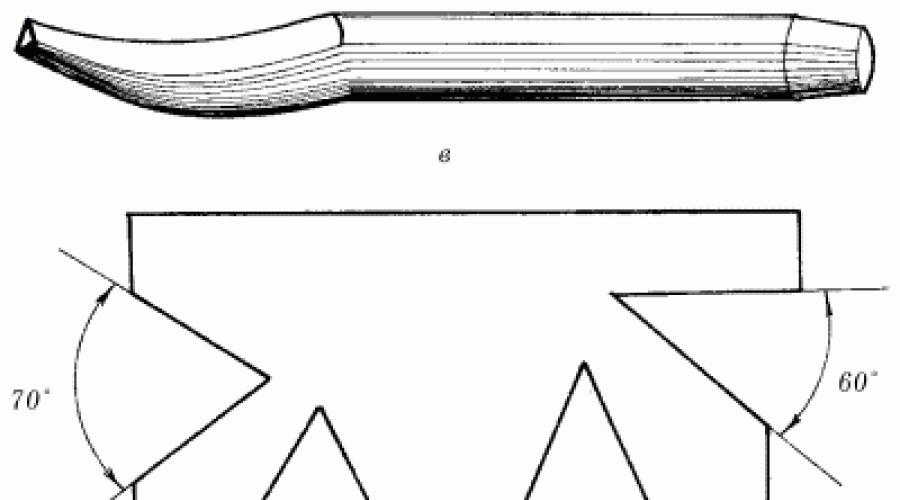

Le burin d'établi (11) est fabriqué en acier au carbone à outils. Il se compose de trois parties : choc, milieu et travail. La partie de frappe / est effilée vers le haut et son sommet (le percuteur) est arrondi ; La partie médiane 2 du ciseau est maintenue pendant le hachage ; la partie de travail (coupe) 3 a une forme en forme de coin. L'angle d'affûtage est choisi en fonction de la dureté du matériau à traiter.

Pour les matériaux les plus courants, les angles d'affûtage suivants sont recommandés : pour les matériaux durs (acier dur, fonte) - 70° ; pour matériaux de dureté moyenne (acier) ~ 60° ; Pour matériaux souples(cuivre, laiton) "- 45° ; pour les alliages d'aluminium - 35°.

Les parties de travail et de frappe du ciseau sont soumises à un traitement thermique (durcissement et revenu). Le degré de durcissement d'un ciseau peut être déterminé en passant une lime le long de la partie durcie du ciseau : si la lime n'enlève pas les copeaux, mais glisse le long de la surface, le durcissement se fait bien.

Pour découper des rainures et des rainures étroites, utilisez un ciseau à tranchant étroit - une traverse. Un tel ciseau peut également être utilisé pour éliminer de larges couches de métal : d'abord, les rainures sont découpées avec un ciseau étroit et les saillies restantes sont coupées avec un ciseau large.

Pour découper des rainures profilées (semi-circulaires, dièdres, etc.), des rainures transversales spéciales sont utilisées, ne différant que par la forme du tranchant.

Les marteaux d'établi utilisés pour couper le métal sont de deux types : à tête ronde et à tête carrée. La principale caractéristique d’un marteau est sa masse. Pour hacher les métaux, des marteaux pesant de 400 à 600 g sont utilisés.

La découpe des métaux est une opération très laborieuse. Pour faciliter le travail et augmenter la productivité, des outils mécanisés sont utilisés. Parmi eux, le plus courant est le marteau piqueur pneumatique (12). Il est entraîné par. air comprimé, qui est alimenté par le flexible 3 à partir d'un réseau pneumatique permanent ou d'un compresseur mobile. Lors du hachage du métal, la gâchette 2 est enfoncée, faisant sortir la bobine 4. L'air, entrant par les canaux conducteurs d'air, déplace le percuteur 6, qui frappe la tige du ciseau 7 inséré dans le canon 5. Pendant le hachage, le pneumatique le marteau burineur se tient à deux mains : avec la droite - par le manche de la gauche - à l'extrémité du canon, et guide le ciseau le long de la ligne de coupe.

Les opérations les plus courantes dans le travail des métaux sont peut-être le modelage du métal : limage, découpe, hachage, filetage, perçage de trous.

Les outils de travail des métaux suivants sont utilisés pour couper le métal : ciseau, outil de coupe transversale et rainureuse (Fig. 4).

Riz. 4. Outil de coupe : a – ciseau ; b – croix de Meisel.

Riz. 4 (suite). Outils de coupe : c – rainureuses ; d – modèle pour le contrôle de la netteté.

Lame de coupe de métallurgiste ciseaux(Fig. 4, a) a une forme de coin. La lame et le percuteur doivent être durcis et revenus. La tête du burin est un cône tronqué à base semi-circulaire. Ceci est fait pour que le coup de marteau tombe toujours au centre du percuteur. La longueur du ciseau est généralement de 100 à 200 mm, la largeur de la lame est de 5 à 52 mm. Plus il est affûté, moins la force d'impact est nécessaire pour couper le métal. Cependant, vous devez garder à l’esprit que les métaux durs et cassants nécessitent un angle d’affûtage plus grand, et non plus petit. En d’autres termes, les métaux durs sont coupés avec une lame ayant plus angle obtus affûtage. Ainsi, pour couper le bronze, la fonte, l'acier dur et d'autres matériaux durs, un angle d'affûtage de la lame de 70° est requis. L'acier mi-dur doit être coupé avec un burin avec un angle d'affûtage de 60°. Les matériaux tendres - cuivre, laiton - peuvent être coupés avec un angle d'affûtage de 45°. Les matériaux très tendres, comme les alliages d'aluminium et le zinc, nécessitent un angle d'affûtage de 35°.

Pour découper des rainures et des rainures étroites, un type de ciseau avec un tranchant plus étroit est utilisé. Cet outil s'appelle crossmeisel(Fig.4, b). La technique et l'angle d'affûtage de la surface de travail du crossmeissel pour couper des matériaux de dureté différente sont similaires à l'affûtage d'un ciseau.

Il est plus pratique de découper les rainures de lubrification dans les coussinets et les bagues fossoyeurs(Fig. 4, c). Leur principale différence avec les ciseaux et les fraises transversales est le bord incurvé de la partie coupante.

La qualité et la rapidité du travail de coupe du métal dépendent de l'affûtage de l'outil de coupe.

Afin d'affûter un ciseau ou une traverse, un mécanicien aura besoin d'une machine à affûter et d'un gabarit simple. Pour ce faire, vous pouvez utiliser n'importe quel moteur électrique suffisamment puissant, sur l'axe duquel il est possible de fixer des meules amovibles (les outils de coupe étant en acier à outils - carbone, alliage et rapide, il est conseillé d'utiliser des meules en électrocorindon de granulométrie 40, 50 ou 63 sur liant céramique) . Le gabarit est un petit bloc de métal dans lequel sont découpées des rainures formant des angles de 35, 45, 60 et 70° (Fig. 4, d).

Lors de l'affûtage, le ciseau doit être positionné à un angle de 30 à 40° par rapport à la périphérie du cercle. Il doit être déplacé sur toute la largeur du cercle avec une légère pression, en le retournant périodiquement d'un côté ou de l'autre - cela garantit la symétrie des arêtes de coupe et un affûtage uniforme. Les bords latéraux sont affûtés de telle manière qu'après affûtage du bord, ils restent plats, de même largeur et ont le même angle d'inclinaison.

Après chaque contact de la lame du burin avec la meule, celle-ci doit être immergée dans l'eau pour un refroidissement rapide (sinon, avec un refroidissement progressif, la lame risque de perdre ses propriétés de hachage).

Les bavures restant sur la lame après l'affûtage doivent être éliminées avec une pierre abrasive à grain fin.

Extrait du livre : Korshever N. G. Travail du métal

Le hachage est une opération de travail des métaux dans laquelle, à l'aide d'un outil de coupe (burin, traverse, etc.) et d'impact (marteau de machine), les couches de métal en excès sont retirées de la surface d'une pièce (pièce) ou la pièce est coupée. en pièces.

Selon la destination de la pièce, la découpe peut être une finition ou une ébauche. Dans le premier cas, un ciseau enlève une couche de métal d'une épaisseur de 0,5 à 1 mm en un seul coup de travail, dans le second - de 1,5 à 2 mm.

La précision de traitement obtenue lors de la coupe est de 0,4...1 mm.

Lors de la découpe, une découpe est effectuée - le processus d'élimination d'une couche excédentaire de métal sous forme de copeaux de la pièce (pièce) en cours de traitement.

La partie coupante (lame) est une cale (ciseau, cutter) ou plusieurs cales (lame de scie à métaux, taraud, filière, cutter, lime).

Un ciseau est l'outil de coupe le plus simple dans lequel la forme du coin est particulièrement clairement exprimée. Plus le coin est pointu, c'est-à-dire plus l'angle formé par ses côtés est petit, moins il faudra de force pour l'approfondir dans le matériau.

Sur la pièce à usiner, une distinction est faite entre les surfaces usinées et usinées, ainsi que la surface de coupe. La surface traitée est la surface à partir de laquelle la couche de matériau sera retirée, et la surface traitée est la surface à partir de laquelle les copeaux seront retirés. La surface le long de laquelle les copeaux s'écoulent pendant la coupe est appelée surface avant et la surface opposée est appelée surface arrière.

Outils de coupe

Outils de coupe. Un burin d'établi est une tige d'acier en acier au carbone ou en acier allié (U7A, U8A, 7ХФ, 8ХФ).

Le ciseau est fabriqué en longueurs de 100, 125, 160, 200 mm, la largeur de la partie travaillante est respectivement de 5, 10, 16 et 20 mm. La partie active du ciseau d'une longueur de 0,3...0,5 est durcie et revenue. Le degré de durcissement du ciseau peut être déterminé à l'aide d'une vieille lime que l'on fait passer le long de la partie durcie.

Le crossmeisel diffère du ciseau par son tranchant plus étroit et est conçu pour découper des rainures étroites, des rainures de clavette, etc. Pour découper des rainures profilées - semi-circulaires, dièdres et autres - des outils de coupe transversale spéciaux appelés rainureuses sont utilisés. Les rainures sont en acier U8A d'une longueur de 80, 100, 120, 150, 200, 300 et 350 mm avec un rayon de courbure de 1 ; 1,5 ; 2 ; 2,5 et 3 mm.

Affûtage manuel d'un outil sur une machine. L'affûtage des burins et des traverses est réalisé sur une affûteuse. Avant d'affûter l'outil, le porte-outil est installé le plus près possible de la meule. L'espace entre le porte-outil et la meule ne doit pas dépasser 2...3 mm afin que l'outil à affûter ne puisse pas se glisser entre la meule et le porte-outil.

Vérification de l'angle d'affûtage de l'outil. Après avoir affûté le ciseau ou le Kreuz-Meisel, les bavures sont éliminées des arêtes coupantes. L'angle d'affûtage est vérifié à l'aide d'un gabarit, qui est une plaque avec des coupes angulaires de 70, 60, 45 et 35 degrés.

Un marteau de mécanicien est un outil permettant de travailler avec divers outils de travail des métaux.

Les marteaux pour le travail des métaux à face ronde sont composés de six nombres :

Le n°1 (200 g) est utilisé pour le marquage et l'édition ;

N° 2 (400 g), n° 3 (500 g) et n° 4 (600 g) - pour le travail du métal ;

Le n°5 (800 g) et le n°6 (1000 g) sont rarement utilisés.

Les marteaux de serrurier à déplaceur carré sont produits en huit numéros :

N° 1 (50 g), n° 2 (100 g) et n° 3 (200 g) - pour le travail du métal et le travail instrumental ;

N° 4 (400 g), n° 5 (500 g) et n° 6 (600 g) - pour le travail des métaux, la découpe, le pliage, le rivetage, etc.

Le n°7 (800 g) et le n°8 (1000 g) sont rarement utilisés. Pour les travaux lourds, on utilise des marteaux pesant 4 à 16 kg, appelés masses.

Dans certains cas, par exemple, dans la fabrication de produits en tôle d'acier mince, on utilise des marteaux en bois - des maillets équipés d'un percuteur rond ou rectangulaire.

Sécurité. Lors de la coupe manuelle de métaux, les règles de sécurité suivantes doivent être respectées :

Le manche d'un marteau de plomberie à main doit être bien fixé et exempt de fissures ;

Lors de la coupe avec un ciseau et un outil de coupe transversale, vous devez utiliser des lunettes de sécurité ;

Lorsque vous coupez du métal dur et cassant, veillez à utiliser une clôture : grillage, bouclier.

Redressage et redressage des métaux (méthode à froid)

Le redressage et le redressage sont des opérations de redressage de métaux, d'ébauches et de pièces présentant des bosses, des renflements, des ondulations, des déformations, des courbures, etc. Le redressage et le redressage ont le même but, mais diffèrent par les méthodes d'exécution et les outils et dispositifs utilisés.

Le métal est redressé à froid et à chaud. Le choix de la méthode dépend de la flèche, de la taille et du matériau du produit. Modification en cours manuellement sur une plaque ou une enclume ordinaire - à la machine sur des rouleaux ou des presses.

Les plaques de redressage (Fig. a) sont en acier massif ou en fonte mesurant 400 x 400 ; 750x1000 ; 1 000 x 1 500 ; 1 500 x 2 000 ; 2 000 x 2 000 ;

1500 x 3000 mm.

Les poupées de redressage (Fig. b) sont utilisées pour redresser (redresser) les pièces durcies ; Ils sont en acier et trempés.

Pour le redressage, on utilise des marteaux à tête ronde, lisse et polie.

Pour redresser les pièces trempées (redressage), on utilise des marteaux à percuteur à rayon ; le corps du marteau est en acier U10 ; La masse du marteau est de 400...500 g.

Des marteaux avec percuteurs insérés en métaux mous sont utilisés lors du redressage de pièces avec une surface finie.

Planches à repasser (en bois ou barres de metal) sont utilisés lors du redressage de tôles fines et de bandes métalliques.

Redressage des métaux

La courbure des pièces est vérifiée à l'œil nu ou par l'écart entre la plaque et la pièce.

Lors du montage, il est important de choisir les bons endroits pour frapper. Le redressage s'effectue sur une enclume, une plaque de redressage ou des patins fiables, éliminant ainsi la possibilité que la pièce glisse lors d'un impact.

Le redressage des bandes métalliques est effectué dans l'ordre suivant.

La bande est placée sur la dalle appropriée de manière à ce qu'elle repose de manière convexe vers le haut, touchant la dalle en deux points. Les coups sont appliqués sur les parties convexes, en ajustant leur force en fonction de l'épaisseur de la bande et du degré de courbure ; Plus la courbure est grande et plus la bande est épaisse, plus les impacts doivent être forts. Le résultat du redressage (rectitude de la pièce) est vérifié à l'œil nu, ou plus précisément, sur une plaque de marquage le long du jeu ou en appliquant une règle sur la bande.

Redresser la barre. Après contrôle visuel, les limites des virages sont marquées à la craie du côté convexe. Ensuite, la tige est placée sur une plaque ou une enclume de manière à ce que la partie incurvée soit convexe vers le haut et frappée avec un marteau.

Le redressage de tôles est plus complexe que les opérations précédentes.

Lors du redressage de pièces présentant des renflements, les zones déformées sont identifiées et l'endroit où le métal est le plus bombé est déterminé. Le montage commence à partir du bord le plus proche du renflement, le long duquel une rangée de coups de marteau est appliquée dans les limites indiquées par les cercles noircis. Puis des coups sont portés sur le deuxième bord.

Après cela, une deuxième rangée de coups est appliquée le long du premier bord et ils se déplacent à nouveau vers le deuxième bord et ainsi de suite jusqu'à ce qu'ils se rapprochent progressivement du renflement.

Les tôles fines sont ajustées avec des marteaux en bois légers - maillets, marteaux en cuivre, laiton ou plomb, et très feuilles minces posé sur une dalle plane et lissé avec des cales de métal ou de bois.

Retouche (redressage) de pièces trempées. Après durcissement, les pièces en acier se déforment parfois. Le redressage des pièces pliées après durcissement est appelé redressage. La précision de redressage peut être de 0,01 à 0,05 mm.

Selon la nature du redressage, on utilise des marteaux à percuteur trempé ou des marteaux redresseurs spéciaux avec un côté arrondi du percuteur.

Les produits d'une épaisseur d'au moins 5 mm, s'ils ne sont pas complètement durcis, mais seulement jusqu'à une profondeur de 1...2 mm, ont un noyau visqueux, ils se redressent donc relativement facilement ; il faut les redresser en frappant les endroits convexes. En cas de déformation du produit le long du plan et le long d'un bord étroit, le redressement est effectué séparément - d'abord le long du plan, puis le long du bord.

Le redressage du matériau en barres courtes est effectué sur des prismes, dalles correctes ou de simples doublures. La rectitude est vérifiée à l'œil nu ou par l'espace entre la tige et la plaque.

Le redressage des arbres (d'un diamètre allant jusqu'à 30 mm) est réalisé sur des presses manuelles à l'aide d'un prisme.

Le redressage par écrouissage est effectué après avoir posé l'arbre courbe sur une dalle plate avec la face convexe vers le bas, en appliquant des coups fréquents et légers sur la surface de l'arbre avec un petit marteau après l'apparition d'une couche durcie en surface, le l'espace entre le puits et la dalle disparaît - le redressage est arrêté.

Matériel de lissage

La plupart du temps, les entreprises utilisent des machines de redressage sur des rouleaux de nivellement, des presses et des dispositifs spéciaux.

Les rouleaux de pliage peuvent être manuels ou entraînés. Sur des rouleaux de pliage à trois rouleaux manuels et entraînés, les pièces droites et courbées radialement présentant des renflements et des bosses sur la surface sont redressées.

Une cintreuse de tôles à trois rouleaux comporte des rouleaux situés les uns au-dessus des autres, qui sont réglés en fonction de l'épaisseur de la pièce, s'éloignant les uns des autres ou se rapprochant les uns des autres. La pièce à usiner est placée entre les deux rouleaux avant et, en tournant la poignée dans le sens des aiguilles d'une montre, elle passe entre les rouleaux jusqu'à ce que les renflements et les bosses soient complètement éliminés.

Le redressage des arbres et des cornières sur presses à vis est utilisé dans les cas où le redressage au marteau ne donne pas le résultat souhaité.

Le redressage des cornières en acier présente certaines particularités. La cornière déformée est installée dans un prisme sur la table de presse, et un rouleau en acier trempé est installé entre les étagères de la cornière. Lorsqu'il est pressé avec une vis de presse, le rouleau donne au coin la forme appropriée. Les tôles, bandes et rubans sont redressés sur des redresseuses de tôles, des redresseuses horizontales et des marteaux pneumatiques.

Les joints soudés déformés sont soumis à un redressage à froid.

Manuellement à l'aide de marteaux en bois et en acier sur des plaques, des enclumes, etc. Le redressage à froid est effectué avec un soin particulier.

Sécurité. Lors du redressage et du redressage des métaux, il est nécessaire d'effectuer les exigences suivantes sécurité : travailler uniquement avec des outils de travail (marteaux correctement montés, pas de fissures sur les manches ni d'éclats sur les marteaux) ; Pour protéger vos mains des chocs et des vibrations du métal, travaillez avec des gants : maintenez fermement la pièce sur la plaque ou l'enclume.

Pliage du métal

Le pliage est une méthode de traitement du métal par pression, dans laquelle une pièce ou une partie de celle-ci reçoit une forme incurvée. Le cintrage sur banc s'effectue avec des marteaux (de préférence avec des percuteurs souples) dans un étau, sur une plaque ou à l'aide de dispositifs spéciaux. Les tôles fines sont pliées avec des maillets, les produits en fil métallique d'un diamètre allant jusqu'à 3 mm sont pliés avec des pinces ou des pinces à bec rond. Seule la matière plastique est soumise à la flexion.

Lors du pliage de pièces à angle droit sans arrondi vers l'intérieur, la marge de pliage est comprise entre 0,5 et 0,8 fois l'épaisseur du matériau.

Dimensions du support : a=70 mm ; b = 80 mm ; c=60 mm ; t=4mm. Longueur de développement de la pièce L=a+b+c+0,5t=70+80+60+2=212mm.

Exemple 2. Calculez la longueur de développement d'un flan carré avec un arrondi interne (Fig. c). Nous divisons le carré selon le dessin en sections. En remplaçant leurs valeurs numériques (a=50mm ; b=30mm ; t=6mm ; r=4mm) dans la formule L=a+b+3.14/2(r+t/2), nous obtenons L=50+30 +3 .14/2(4+6/2)=50+30+1,57x7=0,99=91mm.

Nous divisons le support en sections, mettons leurs valeurs numériques (a=80mm ; h=65mm ; c=120mm ; t=5mm ; r=2,5mm) dans la formule L=a+h+c+3.14(r+ t/ 2), on obtient L=80+65+120+3,14(2,5+5/2)=265+15,75=280,75mm.

En pliant cette bande en cercle, nous obtenons un anneau cylindrique, et la partie extérieure du métal s'étirera quelque peu et la partie intérieure rétrécira. Par conséquent, la longueur de la pièce correspondra à la longueur de la ligne médiane du cercle, passant au milieu entre les cercles extérieur et intérieur de l'anneau.

Longueur de la pièce L=3,14xD. Connaissant le diamètre de la circonférence médiane de l'anneau et en substituant ses valeurs numériques dans la formule, on trouve la longueur de la pièce :

L=3,14x108=339,12 mm. Grâce à des calculs préliminaires, il est possible de réaliser une partie des dimensions établies.

Pliage de pièces en tôle et feuillard

Le pliage d'un support rectangulaire en bande d'acier s'effectue dans l'ordre suivant :

déterminer la longueur de développement de la pièce en additionnant la longueur des côtés de l'agrafe avec une marge pour un pli égale à 0,5 de l'épaisseur de la bande, soit L=17,5+1+15+1+20+1+15+1+ 17,5 = 89 mm ;

marquez la longueur avec une marge supplémentaire pour le traitement des extrémités de 1 mm de chaque côté et coupez la pièce avec un ciseau ;

redressez la pièce découpée sur le poêle;

scié sur mesure selon le dessin ;

entraîner des risques de flexion ;

serrer la pièce dans un étau entre les carrés - mâchoires au niveau des repères et plier l'extrémité du support à coups de marteau (le premier pli) ;

réorganiser la pièce dans un étau en la serrant entre une équerre et une barre - un mandrin plus long que l'extrémité de la pince ;

pliez la deuxième extrémité en faisant un deuxième pli ;

retirez la pièce et retirez le bloc - mandrin ;

marquez la longueur des jambes aux extrémités incurvées ;

mettre un deuxième carré sur l'étau et, en plaçant le même bloc - un mandrin - à l'intérieur du support, mais dans une position différente, serrer le support dans l'étau au niveau des repères ;

pliez les première et deuxième jambes, effectuez les quatrième et cinquième courbures des première et deuxième jambes ;

vérifiez et redressez les quatrième et cinquième virages le long de la place ;

retirez les bavures sur les bords de l'agrafe et limez les extrémités des pattes aux bonnes dimensions.

Le pliage d'un double carré dans un étau est réalisé après marquage, découpe de la pièce, redressage sur la plaque et limage dans le sens de la largeur jusqu'à une dimension donnée. En fin de pliage, les extrémités du carré sont limées aux dimensions et les bavures sont éliminées des arêtes vives.

La pince est flexible. Après avoir calculé la longueur de la pièce et l'avoir marquée aux points de flexion, serrez le mandrin dans un étau en position verticale. Le diamètre du mandrin doit être égal au diamètre trous de serrage. La formation finale de la pince est réalisée à l'aide du même mandrin avec un marteau, puis sur une plaque appropriée.

Plier l'oreille avec une pince ronde. Un œillet avec un fil machine fin est réalisé à l'aide d'une pince. La longueur de la pièce doit être 10... 15 mm plus longue que celle requise selon le dessin. Une fois le travail terminé, retirez l'extrémité excédentaire avec une pince.

Cintrage de la bague. Disons que vous devez plier une douille cylindrique en bande d'acier sur des mandrins ronds. Tout d’abord, déterminez la longueur de la pièce. Si le diamètre extérieur du manchon est de 20 mm et le diamètre intérieur de 16 mm, alors le diamètre moyen sera de 18 mm. Ensuite, la longueur totale de la pièce est déterminée par la formule L = 3,14x18 = 56,5 mm.

Mécanisation des travaux de pliage.

Des profilés (feuillard, métal sectionné) avec différents rayons de courbure sont pliés sur des machines à trois et quatre rouleaux. La machine est d'abord mise en place en positionnant le rouleau supérieur par rapport aux deux inférieurs en tournant la poignée. Lors du pliage, la pièce doit être pressée par le rouleau supérieur contre les deux rouleaux inférieurs.

Les profilés à grand rayon de courbure sont réalisés sur des machines à trois rouleaux en plusieurs passes.

La machine à quatre rouleaux se compose d'un châssis, de deux rouleaux d'entraînement qui alimentent la pièce et de deux rouleaux de pression. De telles machines sont utilisées pour plier des profilés le long d'un arc de cercle ou en spirale.

Cintrage et évasement de tuyaux

Les tuyaux sont pliés à la main et par des méthodes mécanisées, dans des conditions chaudes et froides, avec et sans charges. La méthode de pliage dépend du diamètre et du matériau du tuyau, ainsi que de l'angle de pliage.

Le cintrage à chaud des tubes est utilisé pour des diamètres supérieurs à 100 mm.

Lors du pliage à chaud avec du mastic, le tuyau est recuit, marqué et une extrémité est fermée avec un bouchon en bois ou en métal.

Les diamètres des bouchons (bouchons) dépendent du diamètre intérieur du tuyau. Pour les tuyaux de petit diamètre, les bouchons sont en argile, en caoutchouc ou en bois dur ; ils se présentent sous la forme d'un bouchon conique d'une longueur égale à 1,5...2 diamètres de tuyau, avec une conicité de 1:10. Pour les tuyaux de grand diamètre, les bouchons sont en métal.

La longueur L (mm) de la section chauffée du tuyau est déterminée par la formule L=ad/15, où a est l'angle de courbure du tuyau, en degrés ; d - diamètre extérieur du tuyau, mm ; 15 - coefficient constant (90:6=15 ; 60:4=15 ; 45:3=15).

Lorsque vous pliez des tuyaux chauds, portez des gants. Les tuyaux chauffent chalumeaux dans les fourneaux ou les flammes brûleurs à gazà la couleur rouge cerise. Il est recommandé de chauffer les tuyaux une seule fois, car des chauffages répétés dégradent la qualité du métal.

Le cintrage à froid des tuyaux est réalisé à l'aide de divers appareils. Le dispositif le plus simple pour cintrer des tuyaux d'un diamètre de 10...15 mm est une plaque percée de trous dans laquelle des broches sont installées aux endroits appropriés pour servir de butées lors du cintrage.

Les tuyaux de petits diamètres (40 mm) avec de grands rayons de courbure sont pliés à froid à l'aide de simples outils manuels avec un cadre fixe. Les tuyaux d'un diamètre allant jusqu'à 20 mm sont pliés dans un dispositif fixé à l'établi à l'aide d'un moyeu et d'une plaque.

Cintrage de tuyaux en cuivre et en laiton. Les tuyaux en cuivre ou en laiton à plier à froid sont remplis de colophane fondue, de stéarine fondue (paraffine) ou de plomb fondu.

Les tuyaux en cuivre à plier à froid sont recuits à 600...700 degrés et refroidis dans l'eau. La charge lors du pliage de tuyaux en cuivre à froid est de la colophane et à chaud, du sable.

Les tuyaux en laiton soumis au pliage à froid sont d'abord recuits à 600...700 degrés et refroidis à l'air. Les charges sont les mêmes que lors du cintrage de tuyaux en cuivre.

Avant le pliage, les tuyaux en duralumin sont recuits à 350...400 degrés et refroidis à l'air.

Mécanisation du cintrage de tubes. Pour la production en série de pièces à partir de tuyaux les plus grands diamètres des cintreuses de tuyaux manuelles et des cintreuses de tuyaux à levier sont utilisées, et pour cintrer des tuyaux de grands diamètres (jusqu'à 350 mm) - spéciales cintreuses de tubes et la presse.

Le cintrage des tuyaux en anneau est effectué sur une cintreuse à trois rouleaux.

De nouvelles méthodes de cintrage de tuyaux sont largement utilisées. La flexion en traction d'une pièce implique de soumettre la pièce à action commune forces de traction (dépassant la limite d’élasticité du métal) et de flexion. Cette méthode est utilisée dans la fabrication de tuyaux pour avions, voitures, navires, etc.

Lors du cintrage de tuyaux chauffés par des courants à haute fréquence, le chauffage, le cintrage et le refroidissement se produisent en continu et séquentiellement dans une installation spéciale à haute fréquence telle que les cintreuses de tuyaux. L'installation permet de cintrer des tuyaux d'un diamètre de 95 à 300 mm. Il se compose de deux parties : mécanique et électrique.

L'évasement (roulage) des tuyaux consiste à élargir (rouler) les extrémités des tuyaux de l'intérieur outil spécial(roulant).

Le processus d'évasement consiste à placer une bride avec des rainures usinées dans son trou sur l'extrémité du tuyau, puis à insérer une bride à rouleaux dans le tuyau et à la faire tourner. Le plus productif consiste à rouler sur des machines à rouler spéciales et divers mécanismes.

Défauts. Lors du pliage du métal, les défauts sont le plus souvent des courbures obliques et des dommages mécaniques à la surface traitée résultant d'un marquage incorrect ou d'une fixation incorrecte des pièces dans un étau au-dessus ou en dessous de la ligne de marquage, ainsi que d'une application incorrecte des coups.

Lors du cintrage de tuyaux, les conditions suivantes doivent être respectées :

surveiller attentivement l'uniformité de l'étirement et de l'atterrissage du mur extérieur mur intérieur tuyaux; tenir compte du fait qu'il est plus facile de retirer la paroi extérieure du tuyau que de poser la paroi intérieure ;

pliez le tuyau en douceur, sans à-coups;

Pour éviter la rupture, vous ne pouvez pas plier le tuyau et redresser les plis si le tuyau a refroidi jusqu'à prendre une couleur cerise clair (800 degrés), de sorte que les tuyaux de grand diamètre sont pliés avec un chauffage répété.

Sécurité. Lors du pliage, les exigences de sécurité suivantes doivent être respectées : fixer fermement la pièce dans un étau ou d'autres dispositifs ; travailler uniquement sur du matériel en état de marche ; Avant de commencer à travailler sur des cintreuses, lisez les instructions ; effectuez le travail avec soin afin de ne pas vous abîmer les doigts ; travailler avec des gants et des blouses boutonnées.

Coupe de métal

La découpe fait référence à la séparation de pièces (ébauches) de pièces longues ou de tôles. La coupe s'effectue avec ou sans enlèvement de copeaux.

L'essence du processus de coupe avec des ciseaux est de séparer des parties du métal sous l'influence de la vapeur. couteaux de coupe. La tôle à découper est placée entre les couteaux supérieur et inférieur. Le couteau supérieur, en s'abaissant, appuie sur le métal et le coupe. Les couteaux sont fabriqués à partir d'aciers U7, U8 ; Les surfaces latérales des lames sont trempées selon HRCе52...58, rectifiées et affûtées.

Couper avec des ciseaux à main

Les ciseaux à main ordinaires sont utilisés pour couper des tôles d'acier d'une épaisseur de 0,5...1 mm et des tôles de métaux non ferreux d'une épaisseur allant jusqu'à 1,5 mm. Les ciseaux à main sont fabriqués avec des lames coupantes droites et incurvées.

Selon l'emplacement du tranchant de la lame, les ciseaux sont divisés en droitiers (le biseau sur chaque partie de la moitié coupante est du côté droit) ; gauche - (le biseau sur chaque partie de la moitié coupante est sur le côté gauche).

La longueur des ciseaux est de 200, 250, 320, 360 et 400 mm, et la partie coupante (des extrémités pointues jusqu'à la charnière) est de 55...65, 70...82, 90...105, 100. ...120 et 110...130 mm, respectivement. Des ciseaux bien aiguisés et ajustés doivent couper le papier.

Les ciseaux de chaise sont différents des ciseaux ordinaires grandes tailles et sont utilisés pour couper des tôles jusqu'à 3 mm d'épaisseur.

Les cisailles à chaise sont peu productives et nécessitent des efforts importants lors du travail, elles ne sont donc pas utilisées pour couper de grandes quantités de tôle.

Les cisailles électriques manuelles de petite taille sont utilisées pour couper des tôles d'acier jusqu'à 2,5 mm d'épaisseur et des tiges jusqu'à 8 mm de diamètre. Les lames de ciseaux sont remplaçables et fixées aux leviers avec des rivets cachés. Ces couteaux sont remplaçables et s'insèrent dans le support du disque. Pour couper les boulons (goujons), les bagues de l'un des disques ont un filetage (plusieurs filetages), qui protège les filetages des boulons de l'écrasement lors de la coupe.

Les cisailles à levier sont utilisées pour couper des tôles d'acier jusqu'à 4 mm d'épaisseur, de l'aluminium et du laiton - 6 mm. Le couteau supérieur articulé est entraîné par un levier. Le couteau inférieur est fixe.

Les couteaux sont en acier U8 et trempés jusqu'à la dureté HRCе52…60. Les angles d'affûtage des arêtes de coupe sont de 5 à 85 degrés.

Avant le travail, vérifier la présence de lubrifiant sur les surfaces de frottement, le bon mouvement du levier et l'absence d'espace entre les arêtes de coupe.

Les cisailles à mouche sont largement utilisées pour couper des tôles d'une épaisseur de 1,5 à 2,5 mm avec une résistance à la traction de 450 à 500 MPa (acier, duralumin, etc.). Ces ciseaux coupent du métal d'une longueur considérable.

Les cisailles à couteaux inclinés (guillotine) vous permettent de couper des tôles jusqu'à 32 mm d'épaisseur, des tôles de dimensions 1000 ... 32000 mm, moins souvent des bandes laminées, ainsi que des tôles de matériaux non métalliques.

Couper avec une scie à métaux

Une scie à métaux à main (scie) est un outil conçu pour couper des feuilles épaisses de bandes, de métaux ronds et profilés, ainsi que pour couper des cannelures, des rainures, couper et couper des pièces le long du contour et d'autres travaux.

Une lame de scie à métaux est une plaque d'acier fine et étroite comportant deux trous et des dents sur un ou les deux bords. Les lames sont fabriquées en aciers U10A et Kh6VF, leur dureté est HRCe61...64. Selon leur objectif, les lames de scie à métaux sont divisées en lames manuelles et mécaniques.

La taille (longueur) d'une lame de scie à main est déterminée par la distance entre les centres des trous pour les broches, la longueur de la lame de scie à main est L=250...300 mm, hauteur b=13 et 16 mm, épaisseur h. =0,65 et 0,8mm.

Pour couper des métaux de dureté différente, les angles des dents de la lame de scie à métaux sont les suivants : l'angle de coupe est de 0 à 12 degrés ; et l'angle arrière des dents est de 35...40 degrés ; L'angle d'affûtage est de 43...60 degrés.

Pour couper des matériaux plus durs, des lames avec un angle d'affûtage des dents plus grand sont utilisées ; pour couper des matériaux mous, l'angle d'affûtage est plus petit. Les lames avec un grand angle d'affûtage sont plus résistantes à l'usure.

Réglage des dents de la lame de scie à métaux. Lors de la coupe avec une scie à métaux manuelle, au moins deux à trois dents doivent être impliquées dans le travail (coupe du métal en même temps). Pour éviter le coincement (coincement) de la lame de scie à métaux dans le métal, les dents sont écartées de manière à ce que la largeur de la coupe réalisée par la scie à métaux soit bien supérieure à l'épaisseur de la lame. De plus, cela facilitera grandement le travail.

Le routage de la lame de scie à métaux doit se terminer à une distance ne dépassant pas 30 mm de l'extrémité.

Se préparer à utiliser une scie à métaux. Avant de travailler avec une scie à métaux, le matériau à couper est solidement fixé dans un étau (le niveau de fixation doit correspondre à la taille de l'ouvrier). Pour les coupes longues, on utilise des lames de scie à métaux avec un pas de dent important, et pour les coupes courtes, avec un pas de dent fin.

La lame de scie à métaux est installée dans les fentes de la tête de manière à ce que les dents soient dirigées à l'opposé du manche et non vers celui-ci. Dans ce cas, insérez d'abord l'extrémité de la lame dans la tête fixe et fixez-la avec une goupille, puis insérez la deuxième extrémité de la lame dans la fente de la goupille mobile et fixez-la également avec une goupille. Dans le même temps, de peur de déchirer la lame, la scie à métaux est éloignée du visage. Le degré de tension de la toile est vérifié en appuyant légèrement dessus avec un doigt sur le côté ; si la toile ne s'affaisse pas, la tension est suffisante.

Position du corps du travailleur. Lors de la coupe avec une scie à métaux manuelle, tenez-vous devant l'étau droit, librement et régulièrement, d'un demi-tour par rapport aux mâchoires de l'étau ou à l'axe de la pièce à usiner. Les pieds sont placés de manière à former un angle de 60...70 degrés avec une certaine distance entre les talons.

Position des mains (poignée). Le manche est saisi avec quatre doigts de la main droite de manière à ce qu'il repose contre la paume ; le pouce est placé sur le dessus le long du manche. Les doigts de la main droite saisissent l'écrou et la tête mobile de la scie à métaux.

Travailler avec une scie à métaux. Lors de la coupe à la scie à métaux, comme lors du limage, il faut respecter une coordination stricte des efforts (équilibrage), qui consiste à augmenter correctement la pression de la main.

Pendant le processus de coupe, deux mouvements sont effectués : au travail, lorsque la scie à métaux s'éloigne de celle qui travaille, et au ralenti, lorsqu'elle se dirige vers celle qui travaille. À au ralenti n'appuyez pas sur la scie à métaux, ce qui fait que les dents ne font que glisser, et pendant la course de travail, appliquez une légère pression avec les deux mains pour que la scie à métaux se déplace tout droit.

Lorsque vous travaillez avec une scie à métaux, vous devez suivre ces règles :

Coupez les pièces courtes sur le côté le plus court ; lors de la coupe de profilés d'angle laminés, de profilés en T et de profilés, il est préférable de modifier la position de la pièce plutôt que de couper le long du côté étroit ;

toute la lame de scie à métaux doit être impliquée dans le travail ;

Lors de la coupe, ne laissez pas la lame chauffer ; Pour réduire le frottement de la lame contre les parois lors de la coupe de la pièce, lubrifiez périodiquement la lame huile minérale ou un lubrifiant au graphite, en particulier lors de la coupe de métaux durs ;

coupez le laiton et le bronze uniquement avec des lames neuves, car même les dents légèrement usées ne coupent pas, mais glissent ;

en cas de casse ou d'écaillage d'au moins une dent, arrêter immédiatement le travail, retirer les restes de la dent cassée de la coupe, remplacer la lame par une neuve ou meuler deux ou trois dents adjacentes sur une machine ; après cela, vous pouvez continuer à travailler.

Découpe de métaux ronds, carrés, feuillards et tôles avec une scie à métaux.

Couper du métal rond. Le métal rond de petites sections est coupé avec des scies à métaux à main, et les pièces de grand diamètre sont coupées sur des machines à découper, des scies à métaux, des scies circulaires, etc. La lame est d'abord lubrifiée avec de l'huile à l'aide d'une brosse.

Pour commencer correctement à couper sur une pièce non marquée, placez votre pouce gauche avec votre ongle sur le site de coupe et placez la lame de scie à métaux près de l'ongle. La scie à métaux se tient uniquement avec la main droite. Index Cette main est étendue le long du manche depuis le côté, ce qui assure une position stable de la pièce lors de la coupe.

Coupe carré en métal. La pièce est fixée dans un étau et une coupe peu profonde est réalisée sur le site de la future coupe avec une lime triangulaire pour une meilleure direction de la scie à métaux. Ensuite, la pièce est coupée avec la scie à métaux en position horizontale. Pour les coupes très profondes, la main gauche est déplacée en saisissant le haut du cadre.

Couper du métal en bande. Il est plus rationnel de couper les bandes métalliques non pas du côté large, mais du côté étroit.

La coupe à la scie à métaux avec rotation de la lame est réalisée pour des coupes longues (hautes) ou profondes, lorsqu'il n'est pas possible de terminer la coupe du fait que le cadre de la scie à métaux repose sur l'extrémité de la pièce et gêne scier davantage. Dans ce cas, vous pouvez modifier la position de la pièce et, en la coupant par l'autre extrémité, terminer la coupe. Vous pouvez couper avec une scie à métaux dont la lame est déplacée de 90 degrés. Cette méthode est utilisée pour découper du métal en pièces aux contours fermés.

Coupe de métal fin et profilé. Les flans et les pièces en tôle fine sont serrés entre des blocs de bois, une ou plusieurs pièces à la fois, et découpés avec les barres.

Découpe selon des contours courbes. Pour découper une fenêtre (trou) en forme dans un métal (tôle), percez ou découpez un trou d'un diamètre égal à la largeur de la lame de scie à métaux ou de la lame de scie sauteuse.

Les fentes de grande taille sont découpées avec des scies à métaux ordinaires avec une ou deux lames (selon la largeur des fentes) reliées entre elles.

Couper des tuyaux avec une scie à métaux et un coupe-tube

Avant la découpe, le tuyau est marqué à l'aide d'un gabarit en étain plié le long du tuyau. Le gabarit est placé sur le site de coupe et des marques de marquage sont appliquées autour de la circonférence du tuyau à l'aide d'un traceur. Les tuyaux sont coupés avec des scies à métaux et des coupe-tubes.

Couper avec une scie à métaux. Le tuyau est serré dans un étau parallèle en position horizontale et coupé selon la rainure. Lors de la coupe d'un tuyau, la scie à métaux est tenue horizontalement et, lorsque la lame coupe le tuyau, elle est légèrement inclinée vers elle-même. Si la scie à métaux s'éloigne du repère, le tuyau est tourné autour de son axe et coupé le long du repère à un nouvel endroit.

Couper avec un coupe-tube est beaucoup plus productif qu'avec une scie à métaux. Les coupe-tubes sont fabriqués en trois tailles : N° 1 - pour couper des tuyaux d'un diamètre de И…3/4" ; N° 2 - 1…2S » ; N° 3 - 3…4”.

La découpe se fait ainsi. Pour un coupe-tube monté sur un tube, tournez la poignée d'un demi-tour en appuyant le rouleau mobile vers la surface du tube pour que la ligne de marquage coïncide avec les arêtes vives des rouleaux. Le coupe-tube tourne autour du tube, déplaçant le rouleau mobile jusqu'à ce que les parois du tube soient complètement coupées.

La longueur des tuyaux coupés est vérifiée avec une règle et le plan de coupe par rapport au mur extérieur est vérifié avec une équerre. Si vous avez besoin d'obtenir une surface lisse sans bavures importantes au niveau du site de coupe, utilisez un coupe-tube conçu par A.S. Misyuty. Il s'agit d'un coupe-tube ordinaire à trois rouleaux, entre les rouleaux duquel un coupe-tube est monté sur un levier dans un cadre spécial (sa portée peut être ajustée), ce qui accélère le processus de coupe.

Découpe mécanisée

La coupe mécanisée est réalisée à l'aide d'une variété de scies à métaux et de ciseaux mécaniques, électriques et pneumatiques, de scies circulaires ou d'autres équipements universels ou spéciaux.

Les scies à métaux (scie à métaux motorisées) sont utilisées pour couper des sections et des profilés métalliques. Scie à métaux 872A, dotée d'entraînements électriques et hydrauliques, la précision de traitement sur une telle machine est de +2... -2 mm, rugosité de surface Ra = 20 µm (Rz = 80 µm).

Etau de serrage. Un étau à mâchoires plates est utilisé pour sécuriser des pièces de grandes sections - de 40 à 250 mm, avec des mâchoires en forme de V jusqu'à 120 mm. Cet étau est rotatif ; le matériau à couper est fixé à un angle de 45 degrés.

Installation de la lame de scie à métaux. La lame est installée avec une extrémité sur l'axe d'une barre fixe du cadre de scie de manière à ce que les dents de la lame soient dirigées vers la course de travail. La plaque de scie à métaux est réglée pour couper les métaux durs à 85 et pour couper les métaux mous à 110 doubles coups par minute.

Lorsque vous commencez à couper du métal sur une scie, placez la poignée de la vanne hydraulique sur la position « Bas » et allumez le moteur électrique. La poignée est ensuite déplacée vers la position « Action rapide » et l'avance de coupe souhaitée est réglée.

Les ciseaux électriques manuels C - 424 de type vibrant se composent d'un moteur électrique, d'une boîte de vitesses avec un excentrique et d'une poignée. L'écart entre les couteaux est réglé en fonction de l'épaisseur du métal à couper selon les tableaux et vérifié avec une jauge d'épaisseur (avec une épaisseur de 0,5...0,8 mm, l'écart est de 0,03...0,048 mm, avec un épaisseur de 1...1,3 mm - 0,06...0,08 mm, avec une épaisseur de 1,6...2 mm - 0,1...0,13 mm).

Les cisailles pneumatiques sont conçues pour la coupe droite et courbe du métal et sont entraînées par un moteur rotatif pneumatique. L'épaisseur maximale de la tôle d'acier découpée de dureté moyenne est de 3 mm, la vitesse de coupe maximale est de 2,5 m/min, le nombre de doubles coups de couteau par minute est de 1600.

Une scie à métaux pneumatique est alimentée par de l'air comprimé. Épaisseur maximale du métal coupé est de 5 mm, le plus petit rayon est de 50 mm, la vitesse de coupe est de 20 m/min.

Une scie circulaire pneumatique est utilisée pour couper les tuyaux directement sur le site d'assemblage du pipeline.

Lors de l'utilisation d'une scie pneumatique, aucune bavure ou bavure ne se forme sur les surfaces coupées des tuyaux.

La scie pneumatique permet de couper des tuyaux d'un diamètre allant jusqu'à 50...64 mm. Le diamètre de la fraise est de 190…220 mm, sa vitesse de rotation est de 150…200 tr/min.

Types spéciaux de coupe

Coupe abrasive. Il est conseillé d'utiliser cette méthode pour couper des matériaux de différents profils de dimensions 200x200 mm et des tuyaux d'un diamètre allant jusqu'à 600 mm.

Les principaux avantages de la découpe avec des disques abrasifs :

productivité élevée des processus;

la capacité de couper de l'acier de haute dureté ;

petite largeur de coupe, ce qui réduit les pertes de métal ;

qualité de surface de coupe nettement supérieure à celle d'autres méthodes de coupe ;

Les tolérances sur la longueur et la circularité de la coupe sont maintenues dans des limites plus étroites.

Les disques abrasifs sont fabriqués à partir d'électrocorindon, de carbure de silicium et de diamant.

Le coupage à l'arc est utilisé pour couper la ferraille, la fonte, les alliages non ferreux, éliminer les carottes de coulée et les bénéfices dans les pièces moulées, ainsi qu'en l'absence d'équipement de coupage au gaz. L'inconvénient de la découpe à l'arc est l'irrégularité des bords de la coupe, sa grande largeur et la formation de dépôts métalliques.

Lors de la coupe de métal de plus de 20 mm d'épaisseur, des électrodes métalliques et du courant alternatif sont utilisés.

La découpe du métal sous l’eau est utilisée pour les opérations de réparation d’urgence et de levage de navires.

Lors du coupage au gaz sous l'eau, on utilise des couteaux spécialement conçus, dotés de capuchons qui s'adaptent à la tête de coupe. Lors d'une coupe à une profondeur de 20 m, l'acétylène est utilisé comme carburant, et lors d'une coupe à une profondeur de 20 à 40 m, de l'hydrogène est utilisé. À mesure que la profondeur augmente, la pression du gaz ou de l’air comprimé augmente.

Sécurité. Lors de la coupe de métaux, les exigences de sécurité suivantes doivent être respectées :

protégez vos mains des blessures causées par les bords coupants d'une scie à métaux ou les bavures sur le métal ;

surveillez la position de votre main gauche, en soutenant le drap par le bas ;

ne soufflez pas la sciure de bois et ne la retirez pas avec vos mains pour éviter de vous boucher les yeux ou de vous blesser les mains ;

n'encombrez pas le lieu de travail avec des outils et des pièces inutiles ;

ne pas retirer ni lubrifier les pièces mobiles et rotatives ; Ne déplacez pas la courroie d'une étape à l'autre lorsque vous utilisez la scie à métaux.

Limage du métal

Informations générales. Des dossiers.

Le classement est l'opération de traitement des métaux et d'autres matériaux en enlevant une petite couche de fichiers manuellement ou sur des machines à classer.

Utilisation de limes, plans, surfaces courbes, rainures, rainures, trous de toute forme, surfaces situées sous différents angles, etc. Les tolérances de dépôt sont laissées petites - de 0,5 à 0,25 mm. La précision du traitement du classement est de 0,2...0,05 mm (dans certains cas - jusqu'à 0,001 mm).

Des dossiers. Une lime est une barre d'acier d'un certain profil et d'une certaine longueur, à la surface de laquelle se trouvent des encoches (coupes), formant des cavités et des dents pointues (dents), ayant une section transversale en forme de coin. Les limes sont fabriquées en acier U10A, U13A, ShKh15, 13Kh et après découpe, elles sont soumises à un traitement thermique.

Les limes sont réparties selon la taille de l'encoche, sa forme, la longueur et la forme de la barre.

Types et principaux éléments des encoches. Les encoches sur la surface de la lime forment des dents qui éliminent les copeaux du matériau en cours de traitement.

Les limes à coupe unique peuvent couper des copeaux larges, égale à la longueur toute l'encoche. Ils sont utilisés pour limer les métaux mous et les alliages à faible résistance à la coupe, ainsi que les matériaux non métalliques. Une seule coupe est appliquée à un angle de 25 degrés par rapport à l'axe du fichier.

Les limes à double encoche (croix) sont utilisées pour limer l'acier, la fonte et d'autres matériaux durs à haute résistance à la coupe.

Les limes avec une encoche de râpe (pointe) (râpes) sont utilisées pour le traitement des métaux très mous et des matériaux non métalliques - cuir, caoutchouc, etc.

Une encoche de râpe (pointe) est obtenue en pressant le métal avec des ciseaux spéciaux.

Les limes coupées à l'arc sont utilisées lors du traitement des métaux mous.

La coupe en arc est obtenue par fraisage ; il présente de grandes cavités entre les dents et une forme arquée, ce qui garantit une productivité élevée et une qualité améliorée des surfaces usinées.

Classement des dossiers

Selon leur destination, les fichiers sont répartis dans les groupes suivants : usage général; but spécial; limes aiguilles; râpes; machine

Les limes à usage général sont destinées aux travaux généraux de travail des métaux. Selon le nombre n d'encoches (dents) pour 10 mm de longueur, les limes sont divisées en six classes, et les encoches sont numérotées 0, 1, 2, 3, 4 et 5 ;

la première classe avec les encoches n°0 et 1 (n = 4...12), dite pugnace ;

la deuxième classe avec les encoches n°2 et 3 (n = 13...24) sont dites personnelles ;

les troisième, quatrième et cinquième classes avec les encoches n°4 et 5 (n = 24...28) sont appelées velours.

Les fichiers sont divisés selon les types suivants :

Les limes A - plates, B - plates et pointues sont utilisées pour limer des surfaces planes externes ou internes ;

B - les limes carrées sont utilisées pour scier des trous carrés, rectangulaires et polygonaux ;

G - les fichiers triangulaires sont utilisés pour le classement coins pointus, égal à 60 degrés ou plus, tant à l'extérieur de la pièce que dans les rainures, trous et rainures ;

Les limes rondes D sont utilisées pour scier des trous ronds ou ovales et des surfaces concaves de petit rayon ;

E - les limes semi-circulaires à section segmentée sont utilisées pour traiter des surfaces courbes concaves de rayon important et de grands trous (côté convexe) ;

F - les limes rhombiques sont utilisées pour limer les engrenages, les disques et les pignons ;

Les limes à scie à métaux Z sont utilisées pour limer les coins internes, les rainures en forme de coin, les rainures étroites, les plans dans les trous triangulaires, carrés et rectangulaires.

Les limes plates, carrées, triangulaires, semi-circulaires, rhombiques et de scie à métaux sont fabriquées avec des dents crantées et taillées.

Les limes diamantées et de scie à métaux sont fabriquées uniquement avec les encoches n° 2, 3, 4 et 5, longueurs 100...250 mm et 100...315 mm, respectivement.

Les limes spéciales pour le traitement des alliages non ferreux, contrairement aux limes à usage général pour le travail des métaux, ont des angles d'encoche différents et plus rationnels pour cet alliage particulier et une encoche plus profonde et plus nette, ce qui garantit une productivité et une durabilité élevées des limes.

Les limes pour le traitement du bronze, du laiton et du duralumin ont une double encoche - celle du haut est réalisée à des angles de 45, 30 et 50 degrés et celle du bas est réalisée à des angles de 60, 85 et 60 degrés, respectivement. Les limes sont marquées des lettres CM sur la tige. Il existe également des limes calibrées et diamantées pour le traitement de produits en alliages légers et en matériaux non métalliques.

Les aiguilles sont de petites limes utilisées pour le modelage, la gravure, les travaux de bijouterie, ainsi que pour le nettoyage des endroits difficiles d'accès (trous, coins, sections de profil courtes, etc.).

Les limes aiguilles sont fabriquées en acier U13 ou U13A (U12 ou U12A sont autorisés). La longueur des fichiers est fixée à 80, 120 et 160 mm.

En fonction du nombre d'encoches tous les 10 mm de longueur, les limes aiguilles sont divisées en cinq types - n° 1, 2, 3, 4 et 5. Les limes aiguilles ont des numéros d'encoches appliqués sur le manche : n° 1 - 20. .40 ; N° 2 - 28…56 ; N° 3, 4 et 5 - 40…112 encoches par 10 mm de longueur.

Les limes aiguilles diamantées sont utilisées pour le traitement des matériaux en carbure, de divers types de céramiques, du verre, ainsi que pour la finition des outils de coupe en carbure. Lors du traitement avec des limes aiguilles, des surfaces avec une rugosité de Ra 0,32...0,16 sont obtenues.

Les râpes sont conçues pour le traitement des métaux mous (plomb, étain, cuivre, etc.) et des matériaux non métalliques (cuir, caoutchouc, bois, plastiques), lorsque les limes ordinaires ne conviennent pas. Selon le profil, les râpes sont à nez émoussé et pointu, ainsi que rondes et semi-circulaires avec des encoches n°1 et 2 de 250...350 mm de long.

Types de dépôt

Le sciage des surfaces planes externes commence par le contrôle de la surépaisseur de traitement, qui pourrait assurer la fabrication de la pièce conformément au dessin. Lors du limage de surfaces planes, des limes plates sont utilisées - garniture et personnelles. Le classement s'effectue par traits croisés. Le parallélisme des côtés est vérifié au pied à coulisse, et la qualité du limage est vérifiée avec une règle droite dans différentes positions (dans le sens, en travers, en diagonale).

Les bords droits sont utilisés pour vérifier la rectitude des surfaces sciées à la lumière et à la peinture. Lors du contrôle de la rectitude à la lumière, une règle droite est placée sur la surface à tester et, en fonction de la taille de la fente lumineuse, on détermine les endroits où se trouvent des irrégularités.

Le limage des surfaces du carré situées à angle droit est associé à l'ajustement du coin intérieur et s'accompagne de certaines difficultés.

Le limage de l'extrémité de la tige en carré commence par le limage du bord ; la taille est vérifiée avec un pied à coulisse.

Sécurité. Lors du classement des travaux, les exigences de sécurité suivantes doivent être respectées :

lors du limage de pièces aux arêtes vives, ne rentrez pas les doigts de votre main gauche sous la lime pendant le mouvement inverse ;

les copeaux formés lors du processus de limage doivent être balayés de l'établi avec une brosse à cheveux ; Il est strictement interdit de jeter les copeaux à mains nues, de les souffler ou de les retirer à l'air comprimé ;

Lorsque vous travaillez, vous ne devez utiliser que des fichiers dont les poignées sont fermement fixées ; Il est interdit d’utiliser des fichiers sans handles ou des fichiers avec des handles fissurés ou fendus.

Forage

Le perçage est la formation de trous dans un matériau solide en éliminant les copeaux à l'aide d'un outil de coupe - une perceuse. Le perçage est utilisé pour produire des trous non haut degré précision, et pour obtenir des trous pour le filetage, le fraisage et l'alésage.

Le perçage est utilisé :

pour réaliser des trous non critiques de faible précision et de rugosité importante, par exemple pour la fixation de boulons, de rivets, de goujons, etc. ;

pour réaliser des trous pour le filetage, l'alésage et le fraisage.

Le forage peut produire un trou avec une précision de 10e degré, dans certains cas - de 11e degré et une rugosité de surface de Rz 320...80.

Les forets sont de différents types (Fig. a-i) et sont fabriqués à partir d'aciers rapides, alliés et au carbone, et sont également équipés de plaquettes en carbure.

Le foret a deux tranchants. Pour traiter des métaux de dureté différente, des forets avec différents angles de flûte hélicoïdale sont utilisés. Pour percer l'acier, des forets avec un angle de flûte de 18...30 degrés sont utilisés, pour percer des métaux légers et résistants - 40...45 degrés, lors du traitement de l'aluminium, du duralumin et de l'électron - 45 degrés.

Les tiges des forets hélicoïdaux peuvent être coniques ou cylindriques. Les tiges coniques ont des forets d'un diamètre de 6...80 mm. Ces tiges sont formées par un cône Morse.

Le collier de forage reliant la partie travaillante à la tige a un diamètre plus petit que le diamètre de la partie travaillante.

Les forets sont équipés de plaquettes en carbure, de rainures hélicoïdales, droites et obliques, ainsi que de trous pour l'alimentation en liquide de refroidissement, de monolithes en carbure, de forets combinés, de centrage et de plumes. Ces forets sont fabriqués à partir d'aciers au carbone à outils U10, U12, U10A et U12A, et plus souvent d'acier rapide R6M5.

Affûtage des forets hélicoïdaux

Pour augmenter la durabilité de l'outil de coupe et obtenir une surface de trou propre, un liquide de refroidissement est utilisé lors du perçage des métaux et des alliages (voir ci-dessous).

matériau liquide

Émulsion de savon d'acier ou mélange de minéraux et

huiles grasses

Fonte Émulsion de savon ou traitement à sec

Émulsion de savon de cuivre ou huile de colza

Émulsion de savon d'aluminium ou traitement à sec

Émulsion de savon Duralumin, kérosène avec ricin ou

l'huile de colza

Émulsion de savon de silumine ou mélange d'alcool et

essence de térébenthine

Caoutchouc, ébonite, fibres Traitement à sec

L'affûtage s'effectue avec des lunettes de sécurité (si la machine ne dispose pas d'écran transparent).

L'angle d'affûtage affecte considérablement le mode de coupe, la durée de vie du foret et, par conséquent, la productivité. La qualité de l'affûtage des forets est vérifiée à l'aide de gabarits spéciaux avec découpes. Le gabarit à trois coupes vous permet de vérifier la longueur du tranchant, l'angle d'affûtage, l'angle d'affûtage et l'angle du bord transversal.

Pour améliorer les conditions de travail des perceuses, ils utilisent types spéciaux affûtage (tableau 1).

Caractéristiques du perçage des alliages et des plastiques difficiles à couper

Le perçage des aciers résistants à la chaleur est réalisé sous refroidissement abondant avec une émulsion à 5% ou une solution aqueuse de chlorure de baryum additionnée de 1% de nitrate de sodium.

Le perçage des alliages légers nécessite une attention particulière. Les forets pour l'usinage des alliages de magnésium ont de grands angles de coupe ; petits angles au sommet (24...90 degrés) ; grands angles arrière (15 degrés). Pour le traitement des alliages d'aluminium, les forets ont de grands angles de pointe (65...70 degrés), un angle d'inclinaison des rainures hélicoïdales (35...45 degrés) et un angle de dépouille de 8...10 degrés.

Le perçage des plastiques peut être réalisé avec n’importe quel type de foret, mais leurs propriétés mécaniques doivent être prises en compte. Lors du perçage de certains, l'air est utilisé pour le refroidissement, tandis que d'autres sont refroidis avec une solution à 5 % d'émulsol dans l'eau. Pour éviter que le côté sortie ne s'effrite lors du perçage, placez un matériau rigide en dessous. support métallique. Le perçage des plastiques est effectué uniquement avec des fraises affûtées.

Sécurité. Lorsque vous travaillez sur une perceuse, les exigences de sécurité suivantes doivent être respectées :

installez correctement et fixez solidement la pièce sur la table de la machine et ne la tenez pas avec vos mains pendant le traitement ;

ne laissez pas la clé dans la perceuse après avoir changé l'outil de coupe ;

démarrer la machine uniquement avec une ferme confiance dans la sécurité de fonctionnement ;

ne manipulez pas l'outil de coupe en rotation et la broche ;

ne retirez pas manuellement les outils de coupe cassés du trou, utilisez des dispositifs spéciaux pour cela ;

pour retirer un mandrin, une perceuse ou manchon adaptateur utilisez une clé spéciale ou une cale de la broche ;

ne pas transmettre ni recevoir d'objets via une machine en état de marche ;

ne pas utiliser la machine avec des gants ;

Ne vous appuyez pas sur la machine pendant son fonctionnement.

Fraisage, fraisage et alésage de trous

Le fraisage est le processus de traitement avec des fraises cylindriques et coniques de trous non traités dans des pièces obtenues par moulage, forgeage, emboutissage, perçage, afin d'augmenter leur diamètre, leur qualité de surface et d'augmenter la précision (réduction de la conicité, de l'ovalité).

Fraises. Par apparence Une fraise ressemble à une perceuse, mais a plus d'arêtes coupantes (trois à quatre) et de rainures en spirale. Une fraise fonctionne comme une perceuse, effectuant un mouvement de rotation autour d'un axe et un mouvement de translation le long de l'axe du trou. Les fraises sont en acier rapide ; Il en existe deux types : solides avec une queue conique et montés. Le premier est destiné au traitement préliminaire et le second au traitement final des trous.

Lors du fraisage de pièces en acier, cuivre, laiton, duralumin, un refroidissement avec une émulsion de savon est utilisé

Pour obtenir un trou correct et propre, les tolérances de diamètre pour le fraisage doivent être de 0,05 du diamètre (jusqu'à 0,1 mm).

Le fraisage est le processus de traitement des évidements et des chanfreins cylindriques ou coniques avec un outil spécial. trous percés sous les têtes de boulons, vis et rivets.

Outil de fraisage. La principale caractéristique des fraises par rapport aux fraises est la présence de dents à l'extrémité et de broches de guidage avec lesquelles les fraises sont insérées dans le trou percé.

Il y a des fraises ; cylindrique avec une goupille de guidage, une partie travaillante composée de 4...8 dents et une tige ; conique a un angle de cône au sommet de 30, 60, 90 et 120 degrés ; un support avec une fraise et une butée rotative permet de fraiser des trous à la même profondeur, ce qui est difficile à réaliser avec des fraises conventionnelles ; les compteurs se présentent sous la forme de têtes montées, ont des dents d'extrémité, ils sont utilisés pour le traitement des bossages des rondelles, des bagues de butée et des écrous. La fixation des fraises et des fraises n'est pas différente de la fixation des forets.

Alésage des trous.

L'alésage est un processus de finition des trous, garantissant une précision de 7 à 9 grades et une rugosité de surface Ra 1,25...0,63.

Les alésoirs sont un outil permettant d'aléser des trous manuellement ou à la machine. Les alésoirs utilisés pour l'alésage manuel sont appelés manuels (Fig. a, b) et pour l'alésage mécanique - alésoirs mécaniques (Fig. c).

En fonction de la forme du trou usiné, les alésoirs sont divisés en cylindriques et coniques. Les alésoirs manuels et mécaniques se composent de trois parties principales : la partie travaillante, le col et la tige. Pour les alésoirs manuels, le cône inversé est de 0,05 à 0,1 mm et pour les alésoirs mécaniques de 0,04 à 0,3 mm.

Les alésoirs mécaniques sont fabriqués avec une répartition uniforme des dents sur toute la circonférence. Le nombre de dents de l'alésoir est pair - 6, 8, 10, etc. Plus il y a de dents, plus la qualité du traitement est élevée.

Les alésoirs manuels et mécaniques sont réalisés avec des rainures (dents) droites (droites) et hélicoïdales (en spirale).

Les développements sont divisés en plusieurs types :

alésoirs cylindriques manuels;

alésoirs mécaniques à queue conique et cylindrique;

alésoirs montés sur machine et avec couteaux à insérer ;

alésoirs mécaniques à tête carrée;

alésoirs mécaniques équipés de plaques en carbure ;

alésoirs de machine coulissants (réglables).

Techniques de déploiement

L'alésage est toujours précédé du perçage et du fraisage des trous. La profondeur de coupe est déterminée par l'épaisseur de la couche coupée, qui correspond à la moitié de la tolérance pour le diamètre. Il convient de garder à l'esprit que pour les trous d'un diamètre ne dépassant pas 25 mm, une marge de 0,01...0,15 mm est laissée pour l'alésage noir et de 0,05...0,02 mm pour la finition.

Déploiement manuel. Lorsque vous démarrez le déploiement, vous devez tout d'abord :

sélectionnez l'alésoir approprié, puis assurez-vous qu'il n'y a pas de dents émiettées ou d'entailles sur les arêtes de coupe ;

installez soigneusement l'alésoir dans le trou et vérifiez sa position à l'aide d'une équerre à 90 degrés ; Après vous être assuré que l'axe est perpendiculaire, insérez l'extrémité de l'alésoir dans le trou de manière à ce que son axe coïncide avec l'axe du trou ; la rotation s'effectue dans un seul sens, car une rotation dans le sens opposé peut provoquer l'effritement de la lame.

Pour la séquence de traitement d'un trou d'un diamètre de 30 mm dans une pièce en acier selon la 6ème... 7ème qualité :

I - percer un trou d'un diamètre de 28 mm ;

II - fraisage avec une fraise d'un diamètre de 29,6 mm ;

III - alésage avec un alésoir grossier d'un diamètre de 29,9 mm ;

IV - alésage avec un alésoir de finition d'un diamètre de 30 mm.

Usinage de trous coniques. -Tout d'abord, le trou est usiné avec une fraise étagée, puis un alésoir avec des rainures brise-copeaux est utilisé, puis un alésoir conique avec des lames de coupe lisses est utilisé.

Défauts. Les principaux défauts lors du déploiement, les raisons de leur apparition et comment les éliminer.

Sécurité. Lors de l'alésage des trous, les mêmes exigences de sécurité doivent être respectées que lors du perçage.

Enfilage

Concept de sculpture. Formation d'une hélice

Le filetage est le processus de formation du filetage en éliminant les copeaux (ainsi que déformation plastique) sur externe ou surfaces internesébauches de pièces.

Les threads peuvent être externes ou internes. Une pièce (tige) avec un filetage externe est appelée une vis, et une pièce avec un filetage interne est appelée un écrou. Ces fils sont fabriqués à la machine ou à la main.

Éléments de fil de base

- 1 - profil de filetage

- 2 - haut du fil

- 3 - racine du fil

H - hauteur du filetage

S - pas de filetage

Y - angle de filetage

D1 - interne

D2 - externe

D3 - haut

Profil de filetage

Le profil du filetage dépend de la forme de la partie coupante de l'outil avec laquelle le filetage est coupé.

- A) filetage triangulaire cylindrique. Il s'agit d'un fil de fixation coupé sur des goujons - écrous, boulons.

- B) un filetage rectangulaire a un profil rectangulaire (carré). Difficile à fabriquer, fragile et rarement utilisé.

- B) Le fil de ruban trapézoïdal a une section transversale trapézoïdale avec un angle de profil de 30 degrés. Utilisé pour transmettre des mouvements ou des efforts importants dans les machines à couper les métaux (vis-mères, vérins, presses, etc.)

- D) le filetage de poussée a un profil en forme de trapèze inégal avec un angle de travail au sommet égal à 30 degrés. Les bases des virages sont arrondies, ce qui confère un profil solide dans les sections dangereuses.

- E) un filetage rond a un profil formé de deux arcs conjugués de petites sections droites et un angle de 30 degrés. En construction mécanique, ce filetage est rarement utilisé ; il est utilisé dans les connexions soumises à une usure importante (raccords de tuyauterie anti-incendie, raccords de chariot, crochets d'engins de levage, etc.).

Le fil peut être gaucher ou droitier ; en fonction du nombre de fils, les fils sont divisés en unidirectionnel et multidirectionnel.

Principaux types de fils et leur désignation. En génie mécanique, en règle générale, trois systèmes de filetage sont utilisés : métrique, en pouces et en tube.

Les filetages métriques ont un profil triangulaire avec des sommets plats et le pas est exprimé en millimètres ; ils sont divisés en filetages au pas normal de M20 (le nombre est le diamètre extérieur du filetage), avec un pas fin de M20x1. 5 (le nombre est le pas extérieur du filetage). Ils sont utilisés comme fixations : à pas normal - pour les charges lourdes et pour les fixations (écrous, boulons, vis), à pas fin - pour les petites charges avec réglages fins.

Un filetage en pouces a un profil triangulaire à coupe plate avec un angle de 55 degrés (filetage Whitworth) ou de 60 degrés (filetage vendeur). Toutes les dimensions de ce filetage sont exprimées en pouces (1”=25,4 mm). Le pas est exprimé par le nombre de filetages (tours) par longueur d'un pouce avec des diamètres de 3/16 à 4" et le nombre de filetages par 1" égal à 24...3.

Les filetages de tuyaux cylindriques sont standardisés, ce sont des filetages de petits pouces, mais contrairement à ces derniers, ils s'accouplent sans espaces et ont des sommets arrondis.

Les filetages de tuyaux d'un diamètre de 1/8 à 6" sont standardisés avec un nombre de filetages par pouce de 28 à 11.

Outil coupe-fil.

Informations générales. Les filetages sur les pièces sont obtenus par perçage, filetage et tours, ainsi que par laminage, c'est-à-dire par la méthode de déformation plastique. Les outils pour rouler les fils sont des filières à rouler, des rouleaux à rouler et des têtes à rouler. Parfois, les fils sont coupés à la main.

Les filetages internes sont coupés avec des tarauds, les filetages externes sont coupés avec des matrices, des courses et d'autres outils.

Outil de coupe filetage interne. Robinets. Les tarauds sont divisés : selon leur objectif - en manuels, manuels et mécaniques ; en fonction du profil du filetage à couper - pour les filetages métriques, en pouces et pour tuyaux ; de par leur conception - solides, préfabriqués (réglables et auto-commutables) et spéciaux.

L'ensemble, composé de trois tarauds, comprend des tarauds bruts, moyens et de finition (Fig. I, II, III).

Le taraud se compose des parties suivantes : partie travaillante - une vis avec des rainures longitudinales utilisée pour couper les filetages. La partie travaillante se compose d'une partie taraud (ou coupante) - elle effectue le travail principal lors de la coupe et d'une partie de calibrage (guide) - la partie filetée du taraud adjacente à la partie taraud - elle guide le taraud dans le trou et calibre le trou en cours de découpe ; la tige-tige sert à fixer le taraud dans le mandrin ou l'entraîneur.

Les parties filetées du taraud, limitées par des rainures, sont appelées plumes coupantes en forme de coin.

Les arêtes coupantes sont les arêtes des plumes coupantes du taraud, formées par l'intersection des surfaces avant de la rainure avec les surfaces de contact de la partie travaillante.

Le noyau est la partie intérieure du corps du robinet. Les tarauds pour couper des filetages dans les aciers inoxydables ont un noyau plus massif (plus épais).

Les rainures sont des dépressions entre les dents coupantes (plumes), obtenues en retirant une partie du métal. Ces rainures servent à former des arêtes de coupe et à accueillir les copeaux lors de la coupe des filetages.

Les robinets ont des conceptions différentes, selon lesquelles ils sont cylindriques et coniques. L'ensemble, composé de trois tarauds, comprend des tarauds bruts, moyens et de finition, qui ont des diamètres différents et éliminent différentes quantités de métal (copeaux). Brut - jusqu'à 60 % de métal ; robinet moyen jusqu'à 30 % de métal ; le taraud de finition atteint encore 10 %, après quoi le filetage a un profil complet.

Selon la précision du filetage coupé, les tarauds sont divisés en quatre groupes - C, D, E et H. Les tarauds du groupe C sont les plus précis, les groupes E et H sont moins précis avec un profil de dent non rectifié. Groupe C et D - avec profil de dent rectifié ; Ils coupent des fils de haute qualité.

Les tarauds manuels sont utilisés pour couper des filetages métriques, en pouces et cylindriques et coniques dans des trous débouchants et borgnes de toutes tailles.

Les tarauds machines sont utilisés pour couper des filetages dans des trous traversants et borgnes sur les machines. Ils sont cylindriques et coniques.

Les tarauds à écrous sont utilisés pour couper des filetages métriques dans des écrous en une seule course, soit manuellement, soit sur une machine. Ils sont fabriqués en un seul ensemble et ont une longue partie coupante et une longue tige.

Il existe également des tarauds à filière, des tarauds maîtres, des tarauds spéciaux, des tarauds sans rainure, des tarauds combinés, des tarauds à rainures hélicoïdales, tous diffèrent les uns des autres par leur forme et leur lieu d'application.

Colliers. Lors de la coupe manuelle des filetages, l'outil de coupe est tourné à l'aide de boutons montés sur les tiges carrées.

Les portails non réglables ont un ou trois trous ; Les pilotes réglables ont un trou réglable pour tourner le robinet lors de la coupe de fils dans des endroits difficiles d'accès.

Un entraîneur calibré se compose d'un corps, d'un ressort et d'une bague et est utilisé pour couper des filetages dans des endroits profonds et borgnes.

Le tournevis universel est conçu pour la fixation de matrices d'un diamètre extérieur de 20 mm, de tous types de tarauds et d'alésoirs à queue carrée avec des côtés jusqu'à 8 mm. Pour sécuriser les matrices, il y a une douille dans le corps du tournevis universel. La matrice est fixée avec des vis.

Couper des fils internes et externes.

Pour couper les filetages internes, différents types de tarauds sont utilisés, et pour filetage extérieur Différents types de matrices sont utilisés.

Sélection de forets pour percer des trous pour les filetages. Lors de la coupe d'un filetage, le matériau est partiellement « extrudé », le diamètre du foret doit donc être légèrement supérieur au diamètre interne du filetage.

Le diamètre du foret pour percer des trous pour les filetages métriques et tubulaires est déterminé à partir de tableaux de référence et calculé à l'aide de la formule

dc=d-KcP, où dc est le diamètre du foret, en mm ; Kc - coefficient dépendant de la disposition des trous, extrait des tableaux ; d - diamètre nominal du filetage, mm ; généralement Kc=1…1,08 ; P - pas de filetage, mm.

Dimensions du pilote pour filetage interne. La longueur totale et le diamètre du manche de la manivelle sont déterminés selon les formules établies dans la pratique : L=20D+100 ; d=0,5D+5, L - longueur du bouton, mm ; D - diamètre du robinet, mm ; d - diamètre de la poignée du bouton, mm.

Lubrification des outils de filetage. Lubrifiant proposé par G.D. Petrov, permet d'obtenir des fils de haute qualité avec au moindre coût travail. Il a la composition suivante (%) : acide oléique - 78, acide stéarique - 17, soufre bonne pause- 5. Un outil lubrifié avec cette pâte peut facilement couper des filetages dans les trous des pièces trempées HRCE 38…42.

Les fils extérieurs sont découpés en matrices manuellement et sur des machines. Selon la conception, les matrices sont divisées en rondes, moletées, coulissantes (prismatiques).

Défauts. Les défauts les plus courants rencontrés lors du filetage sont de différents types (déchirés, serrés, affaiblis, émoussés, rupture de filetage, etc.).

Méthode pour enlever les robinets cassés

En cas de casse, le robinet est retiré du trou de plusieurs manières.

Si un morceau du robinet dépasse du trou, saisissez la partie saillante avec une pince ou un étau à main et faites sortir le morceau du trou.

Lorsqu'un robinet en acier rapide est cassé, la pièce avec le robinet cassé est chauffée dans un moufle ou un four à mazout et laissée refroidir avec le four.

Si la pièce est très volumineuse et que son échauffement est associé à des difficultés importantes, les méthodes suivantes sont utilisées :

- 1) en utilisant un mandrin spécial ayant trois saillies (cornes) à son extrémité ;

- 2) à l'aide d'une fraise spéciale ;

- 3) en soudant une bande avec une électrode sur un morceau de robinet cassé en silumine ;

- 4) à l'aide d'une clé placée sur l'extrémité carrée d'un mandrin spécial soudé au robinet cassé ;

- 5) par gravure d'un taraud cassé dans une pièce en alliage d'aluminium.

Sécurité. Lorsque vous coupez des filetages avec un taraud sur une machine, vous devez respecter les exigences de sécurité applicables aux perceuses. Lorsque vous coupez manuellement des filetages avec des tarauds et des filières dans des pièces comportant des parties pointues fortement saillantes, assurez-vous de ne pas vous blesser les mains en tournant l'entonnoir.

Le rivetage est le processus d'assemblage de deux ou plusieurs pièces à l'aide de rivets. Ce type de connexion appartient au groupe des connexions non détachables, puisque la séparation des pièces rivetées n'est possible qu'en cassant le rivet.

Des connexions rivetées sont utilisées dans la fabrication structures métalliques ponts, fermes, charpentes, poutres, ainsi que dans la construction aéronautique, la chaudronnerie, la construction navale, etc.

Le processus de rivetage comprend des opérations de base :

formation d'un trou pour un rivet dans les pièces reliées par perçage ou poinçonnage ;

fraiser la douille pour la tête encastrée du rivet (lors du rivetage avec des rivets à tête fraisée) ;

insérer un rivet dans un trou ;

la formation de la tête de fermeture du rivet, c'est-à-dire le rivet lui-même.

Le rivetage est divisé en froid, réalisé sans chauffer les rivets, et à chaud,

dans lequel la tige du rivet est chauffée à 1 000... 1 100 degrés avant l'installation.

Le rivetage à froid ou à chaud est réalisé selon le diamètre des rivets :