Fabriquer des parpaings de vos propres mains : instructions pour les fabriquer à la maison. Machine vibrante pour fabriquer des parpaings et son schéma Dispositif pour fabriquer des parpaings

Lire aussi

Le parpaing est un type de matériau de construction moderne, considéré à juste titre comme l'un des plus pratiques à utiliser dans la construction de petits bâtiments résidentiels ou non résidentiels.

De tels blocs sont d'excellents isolants thermiques et phoniques, de sorte qu'ils sont largement utilisés dans la construction moderne de bâtiments résidentiels afin d'améliorer les propriétés opérationnelles des maisons.

Comme tout autre matériau de construction destiné à un usage similaire, le parpaing a un coût assez élevé. Pour économiser sur la construction d'un bâtiment utilisant de tels blocs, vous pouvez les fabriquer vous-même en fabriquant votre propre machine pour produire des blocs selon des dessins prêts à l'emploi.

La conception la plus simple d'une machine à parpaings

Le moyen le plus simple de produire de tels blocs de construction consiste à utiliser des moules pliables sans mécanisme de vibration ni aucun autre élément supplémentaire.

Pour fabriquer des blocs dans une machine aussi primitive, vous devez préparer une solution molle, la verser dans des moules et laisser reposer plusieurs heures. Après cela, le moule est démonté, laissant le parpaing sécher à l'état libre.

Pour garantir qu'il y a des vides dans les blocs, vous pouvez utiliser des bouteilles de champagne ordinaires, car elles ont des parois suffisamment épaisses pour qu'elles soient difficiles à briser lors d'une telle utilisation.

Le matériau des parois d'une telle machine artisanale de fabrication de parpaings peut être du bois ou de la tôle prétraitée à l'huile.

Fabriquer une machine plus complexe

Une conception plus complexe de la machine, sur laquelle il sera possible de produire des parpaings, dispose en outre d'un mécanisme de vibration, ainsi que d'un dispositif permettant de retirer les blocs finis du mécanisme de parpaings.

Il est à noter que ce type de matériau de construction se décline en trois grands types :

- bloc de béton solide sans vides ;

- des blocs avec des vides dont le volume ne dépasse pas le tiers du volume de l'ensemble du produit;

- des blocs dont les vides représentent 40% du volume total.

Ces paramètres doivent être pris en compte lors de la création de dessins pour fabriquer vous-même une telle machine.

Le matériau le plus populaire de ce type est un bloc avec 30 % de vides. Les dessins et la conception d'une machine artisanale pour la production de tels blocs seront discutés plus en détail.

Forme de machine

Tout d'abord, il est nécessaire de réaliser un moule en parpaings qui, lors du processus de fabrication des matériaux de construction, servira de modèle pour les futurs produits.

Vous devez d’abord décider de la taille du matériau à produire. La version standard d'un parpaing mesure 40x20x20 centimètres, mais ce n'est pas du tout une condition préalable ; vous pouvez définir vous-même les dimensions en fonction de vos besoins et préférences spécifiques.

Il doit être sensible à de légères vibrations, de sorte que la hauteur du coffrage des blocs doit être d'environ 5 cm supérieure à la hauteur du futur bloc - le béton rétrécira légèrement lorsqu'il sera exposé aux vibrations.

Le moule est idéalement constitué de tôle d'une épaisseur d'au moins 3 mm. Toutes les soudures doivent être placées à l'extérieur du moule, sinon elles gâcheront la forme et l'apparence du matériau.

Ensuite, il est nécessaire de réaliser des inserts spéciaux dans le moule, qui garantiront la présence de vides lors de la production de blocs. Pour cela, la meilleure option serait d'utiliser trois cylindres d'un diamètre d'environ 8 cm.

De tels éléments peuvent être fabriqués de vos propres mains, en utilisant tous les moyens disponibles, par exemple en coupant des tuyaux métalliques.

Les éléments qui garantiront la présence de cavités dans le matériau de parpaing fini doivent être réalisés sous un léger angle - en forme de cône : cela garantira la facilité de retrait du produit fini du moule.

Pour éviter que le béton ne colle aux parois du moule et aux sections de tuyaux, leur surface doit être lubrifiée avec de l'huile avant chaque production de blocs.

Mécanisme vibrant

Pour garantir la meilleure qualité possible du matériau fini, les blocs doivent être soumis à de légères vibrations pendant le processus de production. La présence d'un mécanisme spécial à cet effet doit être prévue au stade de la création d'un dessin de l'appareil. Dans ce cas, l'air résiduel peut être efficacement éliminé du béton et le matériau sera réparti uniformément dans tout le volume du coffrage, ce qui donnera un produit final uniformément dense et durable.

En règle générale, un moteur électrique est utilisé comme tel mécanisme. Une barre est fixée à l'arbre de travail, dans laquelle le centre de gravité est déplacé. Un tel dispositif nécessite un réglage manuel, sinon de fortes vibrations peuvent éclabousser le béton et de faibles vibrations ne garantiront pas des blocs de haute qualité.

Un système de vibration de ce type est utilisé dans toutes les conceptions de machines à parpaings fabriquées par vos soins - pour le mettre en œuvre, vous pouvez même utiliser un moteur d'une machine à laver ordinaire d'une puissance d'au moins 150 W.

Pour assurer une transmission uniforme des vibrations, le moule doit être protégé des chocs brusques à l'aide d'une couche de joints en silicone ou en caoutchouc.

Mécanisme de levage

Habituellement, la conception d'une machine à parpaings, fabriquée à la main selon des dessins, prévoit la présence d'un mécanisme spécial qui vous permettra de retirer facilement et rapidement les produits finis de la machine. Il existe de nombreuses conceptions pour un tel appareil, car chaque maître crée lui-même un appareil pour produire un tel matériau, en utilisant ses propres matériaux disponibles et ses préférences personnelles.

L'option la plus simple consiste à souder des poignées ordinaires au moule en bloc, en tirant sur lesquelles le matériau de construction presque fini peut être retiré de sa forme. Bien sûr, vous pouvez proposer un mécanisme un peu plus compliqué et plus facile à utiliser.

Par conséquent, pour fabriquer un mécanisme de levage approprié, vous devez étudier les modèles existants de tels équipements - à la fois des machines fabriquées maison et celles d'usine, et seulement après cela, commencer à mettre en œuvre votre propre idée. Dans ce cas, vous pouvez prendre la décision la plus correcte en choisissant vous-même la conception optimale.

Ainsi, en utilisant les informations fournies, n'importe qui peut fabriquer de ses propres mains une machine pour produire des parpaings d'un standard ou de sa propre conception. Mais pour obtenir un matériau de la plus haute qualité, celui-ci doit reposer sur une forme fiable et bien réalisée, ainsi que sur une installation particulière qui créera des vibrations.

Cet article est destiné à ceux qui souhaitent maximiser le coût des matériaux de construction. À partir de là, vous découvrirez la méthode de fabrication de parpaings de vos propres mains à l'aide d'une machine vibrante. Nous parlerons de la façon de créer vous-même une matrice pour les blocs et des règles de fabrication des blocs pour les murs.

Le parpaing est le matériau en pierre le plus simple et le plus abordable pour les murs. Son histoire remonte à plus de 100 ans et la combinaison des propriétés du matériau structurel et isolant le rend aujourd'hui indispensable.

La construction privée massive en périphérie, notamment de parcelles et de fermes subsidiaires, nécessite une réduction constante des coûts de construction des locaux non résidentiels. Pour les murs des hangars, des granges et des débarras, on utilise presque tout ce qui nous tombe sous la main - de la dalle à la marne. Dans cet article, nous examinerons la possibilité de créer une machine vibrante pour fabriquer des parpaings.

Note. Pour fabriquer la machine, vous aurez besoin des compétences d'un soudeur et d'un mécanicien.

But du parpaing fait maison

Il convient de noter d'emblée que le produit final n'aura pas des niveaux élevés de résistance et de durabilité par rapport aux « prototypes » d'usine. La production domestique ne permet pas de maintenir la technologie, car il n'y a aucune possibilité de procédure de cuisson à la vapeur, dans laquelle le matériau est saturé de l'humidité nécessaire et reçoit la température optimale pour la réaction du liant (ciment). Cependant, les blocs conviennent tout à fait à la construction de bâtiments légers à un étage avec une durée de vie d'environ 30 ans.

Machine à parpaings

La partie principale d'une machine artisanale est la matrice ou le moule pour le mélange de matières premières. Il s'agit essentiellement d'une boîte en acier dans laquelle sont installés des éléments sous forme de vides ou sans eux. La matrice elle-même est déjà une machine qui peut être utilisée en effectuant certaines opérations manuellement.

Pour fabriquer la machine, vous aurez besoin de :

- Machine de soudage.

- Bulgare.

- Vice.

- Outil de serrurier.

Matériaux:

- Tôle d'acier 3 mm - 1 m² m.

- Tuyau Ø 75-90 mm - 1 m.

- Bande 3 mm - 0,3 m.

- Moteur électrique 500-750 W.

- Boulons, écrous.

Mode opératoire:

- Prenez les dimensions d'un parpaing standard (w/w) ou déterminez vous-même les dimensions dont vous avez besoin.

- Découpez les côtés de la matrice dans la feuille à raison de 2 morceaux avec une cloison au milieu. Vous devriez vous retrouver avec une boîte avec deux compartiments égaux.

- Les vides doivent être laissés par une paroi de fond d'une épaisseur d'au moins 30 mm. A partir de ce calcul on détermine la hauteur du cylindre (ou parallélépipède) pour limiter les vides.

- Nous coupons 6 morceaux de tuyau d'une longueur égale à la hauteur du cylindre.

- Pour donner aux cylindres une forme conique, il faut couper chacun d'eux dans le sens de la longueur jusqu'au milieu, le comprimer avec un étau et le relier par soudage. Le diamètre diminuera de 2-3 mm.

- Soudez les cylindres des deux côtés.

- Connectez les cylindres ensemble en rangée le long du côté long du bloc. Ils doivent copier l'emplacement (pas, diamètre) des vides sur l'échantillon d'usine. Ajoutez des plaques de 30 mm le long des bords avec des trous pour la fixation aux yeux.

- Réalisez des découpes au milieu de chacun des compartiments de la matrice et soudez les œillets sur la face arrière de la boîte. Ceci est nécessaire pour permettre la fixation temporaire des limiteurs de vide. Vous aurez ainsi la possibilité, en les supprimant, de réaliser des blocs monolithiques.

- Sur l'une des parois transversales (extérieure), soudez 4 boulons pour les trous de fixation du moteur vibrant.

- Souder le tablier et les lames le long des bords côté chargement.

- Nettoyer et polir toutes les pièces à peindre.

- Fabriquez une presse en forme de corps de matériau en bloc - une plaque avec des trous dont le diamètre est 3 à 5 mm plus grand que celui des cylindres. La plaque doit s'insérer librement jusqu'à une profondeur de 50 à 70 mm dans le boîtier où les limiteurs sont installés.

- Soudez des poignées confortables à la presse.

- Peignez toute la structure avec un apprêt et installez le moteur vibrant.

Instructions vidéo pour fabriquer un moule pour parpaing, partie 1

Instructions vidéo pour fabriquer un moule pour parpaing, partie 2

Pour convertir un moteur électrique conventionnel en moteur vibrant, il suffit d'ajouter des excentriques sous forme de boulons soudés à ses arbres. Leurs axes doivent coïncider. Vous pouvez visser des écrous sur les boulons en sélectionnant l'amplitude et la fréquence de vibration souhaitées. Vous trouverez plus d’informations dans notre article « Table vibrante à faire soi-même ».

Une telle matrice peut devenir la base d'une machine stationnaire ou ambulante. Pour le moderniser, vous aurez besoin de compétences mécaniques développées et d’une exécution plus précise. Il existe de nombreuses options de machines et le facteur principal est la disponibilité du matériau disponible (métal).

Machine vibrante pour parpaings, vidéo

Matériel pour blocs faits maison

Théoriquement, les blocs « maison » peuvent être fabriqués à partir de n'importe quoi : argile, béton de sciure de bois, béton d'argile expansée, etc. La composition optimale du mélange est de 1 partie de sable, 1 partie de ciment, 3 parties de laitier granulé.

Le point décisif est la teneur en humidité du mélange, qui est facile à déterminer à l'œil nu. Le mélange fini doit avoir la forme d'un morceau et ne pas s'effriter. Les matières premières de cette consistance peuvent être placées dans une matrice et pressées en blocs. Au lieu de vides, vous pouvez utiliser des bouteilles en verre, des briques cassées ou des pierres aux angles vifs.

Comment fonctionne une machine d'usine pour parpaings - vidéo avec explications

Travailler avec une machine faite maison

Avant le premier chargement, lubrifiez toutes les surfaces de contact avec de l'huile - la solution collera moins au métal. Le vibrateur peut être activé à tout moment, mais il est plus efficace de le faire avant d'appuyer sur. Veiller à une isolation électrique fiable du moteur. Le tablier doit le recouvrir du mélange.

Les blocs finis doivent être conservés à l'extérieur par temps d'été (de +10 à +30 °C) pendant 3 jours. Le champ contenant les produits finis doit être recouvert de polyéthylène pour éviter un séchage prématuré.

La forme la plus simple pour les blocs. Vidéo du processus de travail

Peut-être qu'une telle machine ne deviendra pas une source de matériau fiable et pratiquement gratuit pour la construction d'un immeuble résidentiel, mais elle permettra d'économiser considérablement sur l'entretien d'un ménage ou la construction d'un garage. En utilisant du mortier de maçonnerie (1 part de ciment, 3 parts de sable) pour enduire les murs, vous prolongerez la durée de vie de votre parpaing fait maison d'au moins 1,5 fois.

L'utilisation de parpaings dans la construction peut réduire plusieurs fois le coût de construction des murs. Pour produire ce matériau, il faut un équipement spécial, dont l'achat est un processus assez coûteux. Nous vous suggérons d'étudier les recommandations sur la façon de fabriquer une machine à parpaings de vos propres mains.

Parpaing - caractéristiques du matériau et son objectif

Le parpaing est un matériau de construction d'apparence similaire à la pierre, fabriqué à l'aide de la méthode d'une presse vibrante. Pour sa production, une charge sous forme de laitier est utilisée et le liant est du mortier de ciment.

Il existe deux options pour produire des parpaings :

- industriel;

- indépendant ou maison.

Pour fabriquer des parpaings de vos propres mains, des machines vibrantes de petite taille sont utilisées, capables de produire de petits lots de ce matériau.

Par rapport aux principaux composants du parpaing, à savoir le laitier, il contient l'un des matériaux sous forme de :

- scories;

- cendre volcanique;

- criblures de granit;

- granit concassé;

- pierre concassée de rivière;

- sable;

- pierre de brique;

- ciment;

- argile expansée, etc.

Le matériau, dont nous discuterons plus en détail de la fabrication, présente des caractéristiques de qualité et de durabilité inférieures. Il est parfait pour la construction de bâtiments utilitaires, de hangars et de bâtiments de stockage.

La production artisanale de parpaings ne permet pas de réaliser l'ensemble du processus technologique conformément à toutes les exigences qui lui sont imposées.

Pour que le parpaing acquière la rigidité nécessaire, il est nécessaire de résister à la cuisson à la vapeur, à travers laquelle il est saturé d'humidité et chauffé à une certaine température, ce qui augmente la résistance du ciment. Cependant, à l'aide de blocs fabriqués sur une machine vibrante domestique, vous obtiendrez un excellent bâtiment à un étage dont la durée de vie sera d'au moins 25 ans.

Machine à parpaings : caractéristiques de fabrication

Pour construire ce type de machine, vous devez avoir des compétences pour travailler avec une machine à souder et des outils de travail des métaux.

La partie principale d'une machine à parpaings faite maison est une matrice qui a une forme pour l'installation d'une solution. La matrice a la forme d'une boîte métallique dans laquelle se trouvent certains éléments qui créent des vides dans le produit déjà fabriqué.

C'est la matrice qui est une sorte de machine dont la fabrication nécessitera la présence de :

- Machine de soudage;

- les Bulgares ;

- vice;

- outils de travail des métaux.

Les matériaux que vous devrez acheter sont :

- tôle de 3 mm d'épaisseur, de 1 m² ;

- un mètre de tuyau en acier d'un diamètre de 7,5 à 9 cm ;

- bande d'acier de 3 mm d'épaisseur et 30 cm de longueur ;

- moteur électrique, puissance jusqu'à 0,75 kW ;

- fixations sous forme de boulons et d'écrous.

Instructions pour fabriquer une machine à parpaings de vos propres mains :

1. Tout d’abord, décidez des dimensions du produit nécessaire à la construction. Il est possible de mesurer un parpaing industriel prêt à l'emploi.

2. Découpez les parties latérales de la machine dans une tôle ; il doit y en avoir deux et il doit y avoir une cloison entre elles. Le résultat est une boîte composée de deux parties égales.

3. Il reste dans les vides une paroi de fond dont l'épaisseur est d'au moins 3 cm. Ainsi, il sera possible de déterminer la hauteur du cylindre qui limitera les vides.

4. Coupez le tuyau en six morceaux dont la longueur sera égale à la hauteur du vide.

5. Pour donner à chacun des cylindres une forme conique, il faut faire des découpes dans chacun d'eux jusqu'au centre, puis les comprimer à l'aide d'un étau et les souder ensemble par soudage. Dans ce cas, le diamètre deviendra plus petit de deux millimètres.

6. Soudez les cylindres des deux côtés et reliez-les ensemble sur le côté long du bloc. Ils doivent être situés de telle manière que les vides qui seront formés copient exactement les vides de la production industrielle.

7. Une plaque de 3 cm est ajoutée aux sections extrêmes. Elle doit comporter un trou qui assurera sa fixation à la surface des yeux.

8. Sur la partie centrale de chaque compartiment matriciel, sciez la surface et soudez-y les pattes. Ils permettront d’attacher temporairement des dispositifs de retenue pour créer un vide. Le résultat sera un mécanisme à l'aide duquel des parpaings seront produits sous forme monolithique ou non monolithique.

9. Sélectionnez un mur transversal sur lequel souder quatre boulons. Ils servent de fixations pour fixer le moteur.

10. Du côté du chargement du mélange, les pièces en forme de tablier et de lames doivent être soudées.

11. Nettoyez et polissez tous les composants pour une peinture ultérieure.

12. Fabriquez une presse dont la forme sera exactement la même que celle du mécanisme lui-même. Pour la construire, vous aurez besoin d'une plaque dont les trous seront quatre millimètres plus grands que le diamètre du cylindre. Il doit pouvoir s'insérer facilement dans la boîte jusqu'à une hauteur d'au moins 5 cm.

13. Pour garantir une utilisation facile de la presse, soudez-y des pièces en forme de poignées.

14. Couvrez tous les composants du mécanisme avec un apprêt anticorrosion et, une fois sec, installez le moteur.

Afin de fabriquer un moteur vibrant à partir d'un moteur électrique standard, des boulons soudés sous forme d'excentriques doivent être installés sur ses sections d'arbre. Ils doivent coïncider dans l'espace axial. Des écrous sont installés sur les boulons, dont le degré de serrage détermine la vitesse et le type de vibration.

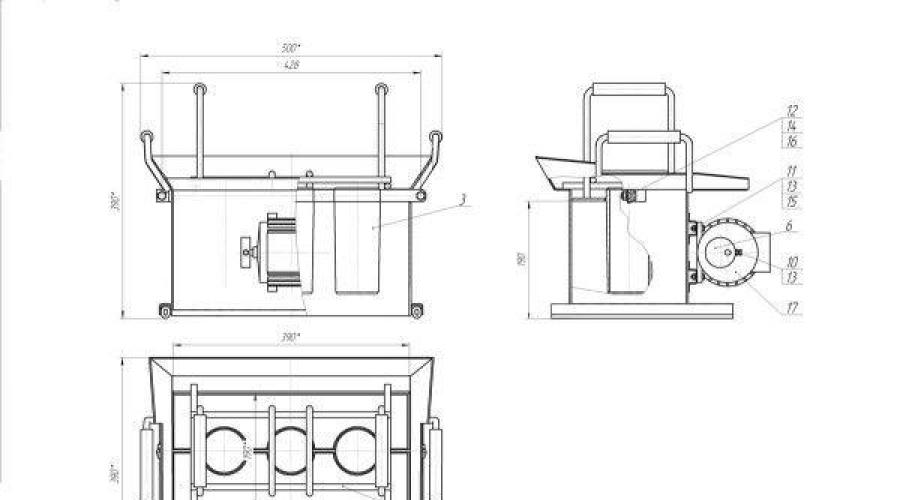

Dessins d'une machine à parpaings :

En utilisant une telle matrice, des machines de type marche et distance sont fabriquées. Pour l'améliorer, vous devez disposer d'un bon outil de mécanicien et d'une expérience de travail avec celui-ci.

Tout matériau sous forme d'argile, de béton de sciure de bois, de béton d'argile expansée, etc. convient à la fabrication de ce type de blocs. Le mélange standard doit être composé d'une part de sable, d'une part de ciment et de trois parts de déchets de scories.

Le coefficient d'humidité contenu dans le mélange fini joue un rôle très important. Pour le déterminer de manière optimale, il suffit d'inspecter la composition ; elle ne doit pas s'effondrer, mais en même temps elle doit être élastique et bien conserver sa forme.

C'est ce genre de pièce qui est placée dans la matrice pour obtenir le parpaing fini. Pour créer des vides, il est recommandé d'utiliser des bouteilles en verre, des briques cassées ou des pierres tranchantes.

Veuillez noter qu'avant de commencer les travaux sur la machine de production de parpaings, toutes les pièces doivent être lubrifiées avec de l'huile, cela évitera que le mélange fini ne colle au métal. L'allumage du vibrateur est possible à n'importe quelle étape de la production, mais il est préférable de le faire avant de presser le bloc fini. De plus, le moteur électrique doit être isolé de manière fiable, à l'aide d'un tablier, pour empêcher la solution de pénétrer à la surface du moteur.

Les parpaings prêts à l'emploi doivent être conservés à l'extérieur, en été, à des températures de +12 à +30 degrés. Pour éviter que les blocs ne se dessèchent, ils sont recouverts d'une pellicule plastique.

Équipements pour la production de parpaings et leur technologie de fabrication

La production de parpaings commence par la préparation d'une solution de béton composée de ciment, d'eau et de laitier. Tous les composants sont mélangés à l'aide d'une bétonnière ou d'un malaxeur. Le mélange manuel de la solution prend plus de temps et nécessite un énorme effort physique pour le réaliser.

Tous les travaux sont effectués exclusivement à des températures de l'air supérieures à zéro, car le gel provoque la solidification de l'eau. Lorsque la solution est prête, elle est versée dans un moule qui peut être creux ou monolithique. La taille standard de chaque bloc est de 39x19x18.

Lorsque le bloc a déjà une structure compactée, le moule en est retiré et le bloc lui-même est installé au sol ou sur une palette. La procédure de séchage des parpaings dure à la température naturelle de l'air, qui ne doit pas être inférieure à vingt degrés. De cette manière, il sera possible d'obtenir des matériaux adaptés à une construction ultérieure. Pour éviter le dessèchement du matériau, veillez à une humidité de l'air maximale.

Une fois les parpaings secs, ils acquièrent une résistance supplémentaire et sont envoyés pour stockage dans un endroit sec sous la forme d'un entrepôt.

Des matériaux de compositions diverses sont utilisés comme matières premières. Le choix de l'une ou l'autre matière première est influencé par les capacités de l'équipement sur lequel le parpaing est fabriqué et le type de structure qui en sera érigée.

Les options les plus courantes pour les charges permettant de fabriquer des parpaings de vos propres mains sont des matériaux sous la forme de :

- déchets de briques;

- sable;

- Pierre concassée;

- cendre;

- argile expansée, etc.

La quantité de l'un ou l'autre ingrédient dépend des exigences du produit final.

Un composant assez courant pour la fabrication de parpaings est un plastifiant, qui améliore les caractéristiques techniques du matériau fini. De plus, l'utilisation de plastifiants augmente la solidité du bâtiment fini et sa résistance au gel et à l'humidité.

Après la production de parpaings, le processus de construction et la construction proprement dite des murs en parpaings attendent. Un autre facteur important influençant la qualité d'une structure en parpaings est la finition et l'isolation du bâtiment fini.

La composition standard pour la préparation d'un mélange pour parpaings est composée de :

- une partie de ciment;

- neuf parties de scories;

- 50% de la quantité de ciment est de l'eau.

Une autre option pour fabriquer des parpaings consiste à utiliser :

- quatre parties de projections fines ;

- laitier de granit en quatre parties ;

- une partie de ciment pour 50% d'eau.

Production de parpaings - exigences générales pour le travail

Pour fabriquer un parpaing de haute qualité, vous devez respecter les règles suivantes :

- connaître la recette exacte et la composition du mélange ;

- suivre la technologie de fabrication de parpaings ;

- disposer d'un équipement suffisamment professionnel.

De plus, la clé d'un parpaing de haute qualité fabriqué à la maison est l'utilisation de sable grossier, de laitier de haut fourneau et de ciment de haute qualité d'une qualité minimale de 400. De plus, un équipement spécial est requis, notamment une presse à briques. .

Le charbon brûlé, utilisé comme charge, est excellent pour la fabrication de scories. L'une des exigences importantes pour la production de parpaings est le respect de la forme symétrique et même géométrique du produit fini. Étant donné que la quantité de mortier nécessaire à la construction du bâtiment fini dépend du nombre d'irrégularités et de défauts du parpaing. Pour éviter l'apparition de ce défaut, le moule doit être rempli jusqu'en haut et même plus, car lors de la vibration, le mélange fini est compacté et réduit en taille.

La forme vibrante est activée à chaque fois avec un intervalle de 6 à 15 secondes. Ensuite, la vibration est arrêtée et le produit fini est évalué. Si la solution est inférieure à la ligne la plus externe de la matrice, un couvercle de pression est installé dessus et la vibration est réactivée. Ensuite, la pince repose contre le limiteur, la vibration est désactivée et le formulaire est retiré de l'appareil.

Parpaings DIY : instructions de fabrication

Lorsque vous fabriquez vous-même des parpaings, vous devez sélectionner la composition du mélange en fonction du type de machine à parpaings. Puisque la qualité des vibrations détermine directement les propriétés du produit final.

Nous vous proposons une variante de la recette standard de fabrication des parpaings :

- sept seaux de scories de remplissage ;

- deux seaux de sable ;

- deux seaux de gravier ;

- un seau et demi de ciment ;

- d'un seau et demi à trois seaux d'eau.

Veuillez noter que la quantité d'eau affecte la structure et la qualité des blocs. La solution ne doit pas se répandre après pressage. Si vous jetez le mélange fini sur le sol et qu'en même temps il s'étale et qu'il se rassemble à nouveau dans votre poing, alors ce type de solution convient à la fabrication de parpaings.

Si une pièce est utilisée pour fabriquer des parpaings, elle doit alors avoir un sol plat et une bonne ventilation, mais il est néanmoins recommandé de fabriquer des parpaings à l'extérieur.

Les machines faites maison pour parpaings impliquent la production de ce matériau selon les instructions ci-dessous :

1. Versez la solution dans le moule à parpaings. Allumez le vibrateur pendant cinq secondes. Si la quantité de solution est insuffisante, ajoutez un peu plus de mélange. Réglez la pince et rallumez le vibrateur. Lorsque le dispositif de serrage est sur les butées, le processus de fabrication est considéré comme terminé.

2. Le moule vibrant est allumé pendant 8 secondes supplémentaires, puis le moule est retiré sans éteindre le vibrateur.

3. Le séchage des blocs prend entre quatre et neuf jours. La pleine force est atteinte après un mois. Les principales conditions de stockage sont une humidité et une température élevées.

4. Le transport des blocs jusqu'aux locaux a lieu au moins un jour après leur fabrication. S'il y a un plastifiant dans la composition de préparation des parpaings, leur transport a lieu six heures après la production.

5. Les parpaings sont stockés sous la forme d'une pyramide. Après quelques mois, ils deviennent aptes à la construction.

La disponibilité des matériaux et la facilité de fabrication des blocs de montage en béton de laitier vous permettent de les fabriquer vous-même. Les parpaings peuvent être fabriqués manuellement ou vous pouvez fabriquer une machine maison à cet effet, ce qui accélérera considérablement le processus de production. Avant de créer un dessin d'exécution de la machine, vous devez décider dans quel but elle sera utilisée. Pour la construction de petites structures et de dépendances, 1 à 2 moules suffiront, qui seront nécessaires à la fabrication des blocs de montage. Si vous avez besoin d'une quantité beaucoup plus importante de parpaings par cycle de travail, vous devez alors penser à fabriquer des équipements plus puissants et plus productifs (par exemple, pour 4 à 6 moules ou plus par cycle).

Comment fabriquer des moules pour fabriquer des blocs

Et aussi ses caractéristiques physiques rendent ce matériau attractif pour la construction de diverses structures architecturales. L'achat d'équipements prêts à l'emploi pour sa production est une tâche assez fastidieuse et coûteuse, mais fabriquer une machine de vos propres mains est tout à fait possible. Tout d’abord, vous devez créer un dessin des formes en tenant compte des dimensions du parpaing – 390×188×190 mm. Ensuite, vous devez décider du nombre de blocs à réaliser.

Ici, il convient de garder à l'esprit que si le parpaing est produit sur une table vibrante, les coffrages doivent alors être fabriqués à l'unité, car sinon il sera assez difficile de les installer sur la table pour les secouer. Vous pouvez réaliser un conteneur double avec un écart de 5 mm entre sections identiques, où sera installée la plaque de séparation. Il faut prendre une tôle d'acier de même épaisseur (à partir de laquelle nous réaliserons les coffrages). Le processus de fabrication est assez simple :

- nous marquons la tôle;

- découpez les pièces à la taille requise ;

- Par soudage, nous connectons les volets en acier entre eux ;

- au milieu, nous soudons une plaque et des cylindres en forme de cône qui agiront comme des formateurs de vides.

Les conseils du contremaître: Il est nécessaire de souder les tôles entre elles par pointage à l'extérieur pour que le métal ne plombe pas et qu'il y ait une surface solide et lisse à l'intérieur.

Après avoir fabriqué la structure, vous devrez fabriquer une palette métallique, qui devra ensuite être soudée avec le moule, puis reculer de 50 mm de son bord et de 200 à 300 mm le long du côté long (l'excès de mortier sera situé ici après son chargement). La hauteur du côté doit également être de 50 mm afin que la solution ne se répande pas lors du chargement.

Caractéristiques de conception de la machine

Comme nous l'avons déjà dit, vous pouvez le cuisiner à l'aide d'une machine. La conception la plus simple peut être réalisée comme suit :

- Comme base de la table vibrante, nous utiliserons deux canaux de même taille, à chacun desquels il faudra souder deux tuyaux métalliques. Ils serviront de supports de table ;

- Il est nécessaire de souder des ressorts sur les extrémités libres des tuyaux, ce qui fournira le niveau de vibration approprié pour secouer la composition de travail dans les moules. Les vieux ressorts de motos sont parfaits à cet effet. Ils joueront également le rôle d’amortisseurs ;

- Le plateau de la table vibrante peut être en acier à paroi épaisse. La tôle rectangulaire doit être soudée aux ressorts des supports situés verticalement. Ensuite, sur la toile strictement en fonction des sièges du moteur électrique (vous pouvez utiliser à cet effet un moteur pour une machine à affûter ou une machine à laver domestique), vous devez souder les boulons et les fixer fermement. Pour assurer les vibrations, un excentrique doit être installé sur l'arbre de sortie du moteur (vous pouvez utiliser un écrou à centre décalé ou souder un boulon).

Vous pouvez vérifier le fonctionnement de l'équipement en connectant le moteur électrique au réseau. Si la machine se met à vibrer, vous pouvez commencer à fabriquer des parpaings.

Les conseils du contremaître: Pour faciliter le processus de production, vous pouvez réaliser une conception de machine avec un châssis de levage capable de soulever le moule, après quoi le produit fini reste au sol. Le châssis lui-même est doté de roues pour faciliter le déplacement de l'équipement.

On note également que pour les petites productions privées, les machines avec une partie relevable conviennent, ce qui accélérera plusieurs fois le processus de fabrication.

Vidéo

À notre époque où tout va si vite, de nouveaux produits apparaissent sur le marché des matériaux de construction, succédant à de nombreux égards à leurs prédécesseurs. Un fait intéressant est que certains matériaux de construction peuvent être fabriqués à la maison. Le peuple russe, non gâté par l'argent et les bienfaits de la civilisation, peut inventer beaucoup de choses pour économiser de l'argent et se réaliser.

Production artisanale de matériaux de construction en blocs

La machine à blocs fabriquée à la main en est une confirmation claire. Il sera nécessaire aux amateurs qui peuvent construire eux-mêmes une grange, un bain public, un garage et même un immeuble résidentiel, à partir de leurs propres blocs de mousse, blocs de gaz, blocs de céramique, parpaings, sciure de béton (arbolite) et autres blocs avec différentes charges. Connaissant la proportion des composants, en expérimentant avec les ingrédients inclus, vous pouvez l'utiliser pour fabriquer de vos propres mains des matériaux de construction en blocs pour la construction de n'importe quel local et même pour la pose des fondations.

Nombre différent de cellules dans le formulaire

En fonction de l'échelle de production et des capacités, ils fabriquent de leurs propres mains des moules pour blocs, conçus pour 1 à 2 produits, 6 à 8 produits, 10 à 14 pièces, 21 à 30 pièces. etc. (photo 1). Ils sont conçus pour la production de blocs pleins et de produits comportant des vides de formes diverses. En modifiant les dimensions de la matrice, il est possible de réaliser des blocs adaptés aux murs et aux fondations. Par conséquent, les tailles des blocs et leur nombre peuvent être différents (f.2). Pour faciliter le retrait du produit fini, une conception pliable doit être fournie. Le matériau utilisé pour fabriquer les moules peut être du métal, du contreplaqué imperméable ou du bois. Les coffrages sont une sorte de coffrage amovible qui vous permet de produire des matériaux de construction de haute qualité présentant les caractéristiques spécifiées souhaitées.

Photo 1 - Formes pour blocs de différentes tailles

Photo 1 - Formes pour blocs de différentes tailles  Photo 2 - Construire des blocs creux

Photo 2 - Construire des blocs creux  Photo 3 - Ebauches de murs pour moules

Photo 3 - Ebauches de murs pour moules  Photo 4 - Cylindres pour combler les vides

Photo 4 - Cylindres pour combler les vides

Étapes de fabrication de moules pour blocs de vos propres mains

Pour fabriquer des matrices métalliques, vous aurez besoin d'une tôle d'acier de 3 mm et d'un tuyau métallique de 8 mm pour former les vides, ainsi que d'une meuleuse, d'une machine à souder et d'autres outils de travail.

- Des flans pour les murs sont en préparation. Ils peuvent être découpés à la maison avec une meuleuse 450x210 et 220x210 en 2 zigs. Le fond du moule doit avoir un côté de 3 à 3,5 cm de haut et une poignée. Des entailles sont pratiquées sur les murs (f.3).

- Pour faire des vides Des cylindres seront nécessaires (photo 4). Pour ce faire, le nombre requis de flans est découpé dans le tuyau à raison de 3 unités. pour 1 bloc. La hauteur doit être inférieure de quelques mm à la hauteur des murs. Pour donner à l'ébauche de tuyau une forme conique, d'un côté, vous devez couper le tuyau à moitié et le serrer dans un étau. Chaque ébauche de tuyau doit être soudée des deux côtés, ce qui donne lieu à des cylindres creux bouchés (remplisseurs). Ils sont soudés au barreau, puis insérés dans le moule et le barreau est soudé aux parois du moule (f. 5).

- Souder toutes les coutures nécessaire à l'extérieur.

- À partir d'une plaque à paroi épaisse faire une presse avec des trous avec un diamètre dépassant le diamètre des cylindres creux. La presse doit pénétrer dans la matrice d'environ 50 mm. Les poignées sont soudées à la presse (photo 6).

Les formulaires prêts à l'emploi pour les blocs ne nécessitent pas de dépenses importantes. Les personnes qui n'ont pas de qualifications particulières peuvent travailler avec eux. L'essentiel est de bien pétrir et de compacter le contenu.

Photo 5 - Les cylindres creux sont soudés à la barre

Photo 5 - Les cylindres creux sont soudés à la barre  Photo 6 - Réalisation d'une presse à main

Photo 6 - Réalisation d'une presse à main  Photo 7 - Dessin d'une machine artisanale avec un moteur vibrant

Photo 7 - Dessin d'une machine artisanale avec un moteur vibrant  Photo 8 - Production étape par étape d'une machine à blocs à faire soi-même

Photo 8 - Production étape par étape d'une machine à blocs à faire soi-même

Machines à blocs de bricolage

Afin de bien compacter le mélange pour matériaux de construction en blocs, vous pouvez utiliser une table vibrante ou fabriquer une machine à blocs de vos propres mains avec un vibrateur fixé sur le côté. La photo 7 montre un dessin d'une machine vibrante. La structure finie est équipée de poignées qui permettent de retirer la matrice sans endommager la pièce en béton brut. Les roues soudées au cadre de support créent un dispositif mobile.

La photo 8 suggère la production étape par étape d'équipements pour une pièce. C’est similaire à la production de moules sans moteur. Le vibrateur attaché facilite le travail et améliore le matériau de construction fini. L'utilisation de machines-outils pour la production de blocs de construction n'est pas du tout difficile. Mais lorsque vous travaillez avec, vous devez respecter les précautions de sécurité.