Atelier de moulage plastique à domicile. Faire fondre du plastique à la maison Faire fondre du plastique

Lire aussi

Aujourd'hui, souvent lors de travaux ménagers ou de travaux créatifs, nous devons faire fondre un produit en plastique ou une partie de celui-ci. Et je veux le faire avec soin et aussi précisément que possible. Comment ça se passe faire fondre du plastique à la maison ? Nos rédacteurs ont posé cette question et c'est à cela que nous sommes arrivés. Nous vous proposons les méthodes de fusion du plastique les plus populaires.

Technologie de fusion d'huile chaude

Dans l'huile chaude, le plastique s'échauffe très modérément, ce qui est très important et nécessaire lors du traitement de ce matériau. La température de chauffage du bain d'huile est facile à régler. Le seul inconvénient de ce procédé est qu'après moulage des pièces en plastique, il est difficile de les coller ensemble. Ensuite, comment nettoyer complètement la surface du plastique de l'huile est assez simple.

Autres méthodes de fusion

Cela est également possible grâce à l’utilisation de sable chaud. Cette méthode est la plus appropriée si vous devez plier des tuyaux en matière plastique. D'ailleurs, si vous recherchez un salon d'épilation au laser à Kiev ou en Crimée, nous vous recommandons de contacter la société Lazerok http://lazerok.ua/action/lazernaya-epilyatsiya-za-49-grn.html.

De plus, la fusion du plastique peut également se produire sous l’influence d’un jet d’air chaud. Un sèche-cheveux et même aspirateur ordinaire. La seule chose est que dans ce cas, vous devez installer un composant chauffant électrique spécial dans le tube inséré dans la sortie de l'aspirateur.

Peut également être réalisé à l’aide d’une règle en fer ordinaire. Cependant, cela sera pertinent si vous avez besoin de faire fondre des flexibles feuilles minces Plastique. Dans ce cas, utilisez une ou deux règles en fer, préchauffées sur une cuisinière électrique ou sur le feu d'un brûleur.

Pour faire fondre des feuilles de plastique extrêmement fines, il est préférable d’utiliser un fil électrode chauffé électriquement.

Lumières infrarouges

Peut également être réalisé par des radiateurs infrarouges. Dans ce cas, la température de chauffage la plus optimale pour différentes matières plastiques sera différente :

– pour le chlorure de polyvinyle 130-140°C ;

- Pour verre organique 145-150°C ;

– pour celluloïd 100°C.

Lorsque des matières plastiques sont chauffées, il est très important de respecter les températures recommandées. Après tout, chauffer le plastique trop longtemps peut affecter les propriétés du matériau et son apparence. Ainsi, d'après notre propre expérience, nous pouvons dire qu'une minute suffit pour chauffer une feuille de plastique de 1 mm de large. 30 s.

Dans les voitures modernes, la proportion de pièces en plastique ne cesse de croître. Le nombre de réparations sur les surfaces en plastique augmente également et nous sommes de plus en plus souvent confrontés à la nécessité de les peindre.

À bien des égards, la coloration des plastiques diffère de la coloration des surfaces métalliques, ce qui est principalement dû aux propriétés mêmes des plastiques : ils sont plus élastiques et ont moins d'adhérence aux matériaux de peinture. Et comme la gamme de matériaux polymères utilisés dans l'industrie automobile est très diversifiée, il n'existerait pas de matériaux de réparation universels capables de créer des matériaux de haute qualité. revêtement décoratif sur beaucoup de leurs types, les peintres devraient probablement recevoir éducation spéciale en chimie.

Heureusement, tout s’avérera en réalité beaucoup plus simple et nous n’aurons pas à nous lancer tête baissée dans l’étude de la chimie moléculaire des polymères. Néanmoins, certaines informations sur les types de plastiques et leurs propriétés seront évidemment utiles, au moins pour élargir nos horizons.

Aujourd'hui, vous découvrirez

Les plastiques au grand public

Au XXe siècle, l’humanité a connu une révolution synthétique ; de nouveaux matériaux – les plastiques – sont entrés dans sa vie. Le plastique peut être considéré en toute sécurité comme l'une des principales découvertes de l'humanité ; sans son invention, de nombreuses autres découvertes auraient été obtenues bien plus tard ou n'auraient pas existé du tout.

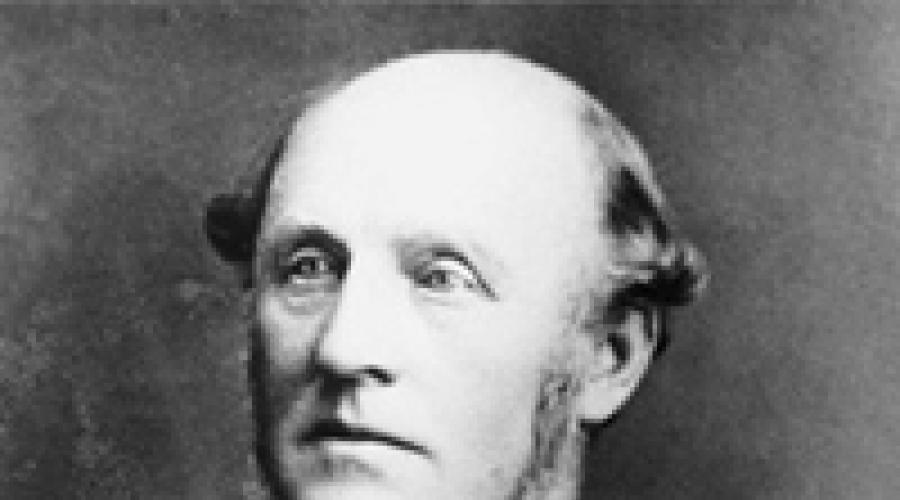

Le premier plastique a été inventé en 1855 par le métallurgiste et inventeur britannique Alexander Parkes. Lorsqu'il a décidé de trouver un substitut bon marché à un produit coûteux Ivoire, à partir duquel étaient fabriquées les boules de billard à cette époque, il pouvait difficilement imaginer quelle importance le produit qu'il recevait acquerrait plus tard.

Les ingrédients de la future découverte étaient la nitrocellulose, le camphre et l'alcool. Le mélange de ces composants a été chauffé jusqu'à l'état fluide, puis versé dans un moule et durci à température normale. C'est ainsi qu'est né le parkésin, l'ancêtre des plastiques modernes.

Des matériaux naturels et chimiquement modifiés aux molécules entièrement synthétiques, le développement des plastiques est arrivé un peu plus tard - lorsque le professeur allemand Hermann Staudinger de l'Université de Fribourg a découvert la macromolécule - la "brique" à partir de laquelle tous les plastiques synthétiques (et naturels) sont construits. . Matières organiques. Cette découverte a valu au professeur de 72 ans un prix Nobel en 1953.

À partir de ce moment-là, tout a commencé... Presque chaque année, des laboratoires de chimie publiaient des rapports sur le prochain matériel synthétique avec des propriétés nouvelles et sans précédent, et aujourd'hui, le monde produit chaque année des millions de tonnes de plastiques de toutes sortes, sans lesquels la vie d'une personne moderne est absolument impensable.

Les plastiques sont utilisés autant que possible : pour assurer le confort de vie des personnes, dans l'agriculture et dans tous les domaines industriels. L'industrie automobile ne fait pas exception, où le plastique est de plus en plus utilisé, supplantant de manière incontrôlable son principal concurrent, le métal.

Comparés aux métaux, les plastiques sont des matériaux très jeunes. Leur histoire ne remonte même pas à 200 ans, alors que l'étain, le plomb et le fer étaient familiers à l'humanité dans les temps anciens - 3 000 à 4 000 avant JC. e. Mais malgré cela, les matériaux polymères sont nettement supérieurs à leur principal concurrent technologique dans un certain nombre d'indicateurs.

Avantages des plastiques

Les avantages des plastiques par rapport aux métaux sont évidents.

Premièrement, le plastique est nettement plus léger. Cela vous permet de réduire poids total la résistance du véhicule et de l'air lors de la conduite, réduisant ainsi la consommation de carburant et, par conséquent, les émissions de gaz d'échappement.

Une réduction totale du poids du véhicule de 100 kg grâce à l'utilisation de pièces en plastique permet d'économiser jusqu'à un litre de carburant aux 100 km.

Deuxièmement, l'utilisation de plastiques offre des possibilités de mise en forme presque illimitées, vous permettant de traduire toutes les idées de conception dans la réalité et d'obtenir des pièces aux formes les plus complexes et les plus ingénieuses.

Les avantages des plastiques incluent également leur haute résistance à la corrosion, résistance aux influences atmosphériques, aux acides, alcalis et autres produits chimiques agressifs, excellentes propriétés d'isolation électrique et thermique, coefficient de réduction du bruit élevé... Bref, il n'est pas surprenant que les matériaux polymères soient si populaires large application dans l'industrie automobile.

Y a-t-il eu une tentative de créer une voiture entièrement en plastique ? Mais bien sûr! Rappelez-vous simplement la célèbre Trabant, produite en Allemagne il y a plus de 40 ans dans l'usine de Zwickkau - sa carrosserie était entièrement en plastique laminé.

Pour obtenir ce plastique, 65 couches de tissu de coton très fin (provenant d'usines textiles), alternées avec des couches de résine crésol-formaldéhyde broyée, ont été compressées en très fines couches. matériau résistant 4 mm d'épaisseur à une pression de 40 atm. et température 160 °C pendant 10 minutes.

Jusqu'à présent, les corps des « Trabants » de la RDA, sur lesquels des chansons étaient chantées, des légendes étaient racontées (mais le plus souvent des blagues étaient écrites), reposent dans de nombreuses décharges à travers le pays. Ils mentent... mais ils ne rouillent pas !

Trabant. La voiture en plastique la plus populaire au monde

Blague à part, il existe déjà des développements prometteurs de carrosseries entièrement en plastique pour les voitures de série ; de nombreuses carrosseries de voitures de sport sont entièrement fabriquées en plastique. Traditionnellement, les pièces métalliques (capots, ailes) de nombreuses voitures sont désormais également remplacées par des pièces en plastique, par exemple chez Citroën, Renault, Peugeot et autres.

Mais contrairement aux panneaux de carrosserie du populaire « Trabi », les pièces en plastique voitures modernes n'évoque plus un sourire ironique. Au contraire - leur résistance aux charges d'impact, la capacité des zones déformées à s'auto-guérir, la résistance anticorrosion la plus élevée et la faible densité spécifique vous font ressentir un profond respect pour ce matériau.

Pour conclure la conversation sur les avantages des plastiques, on ne peut manquer de noter le fait que, même avec quelques réserves, la plupart d'entre eux sont encore parfaitement peignables. Si la masse polymère grise n'avait pas eu une telle opportunité, il est peu probable qu'elle aurait acquis une telle popularité.

Pourquoi peindre du plastique ?

La nécessité de peindre les plastiques est due, d'une part, à des considérations esthétiques, et d'autre part, à la nécessité de protéger les plastiques. Après tout, rien n’est éternel. Bien que les plastiques ne pourrissent pas, lors de leur utilisation et de leur exposition, ils influences atmosphériques, ils sont encore soumis aux processus de vieillissement et de destruction. Et la couche de peinture appliquée protège la surface du plastique de diverses influences agressives et prolonge donc sa durée de vie.

Si dans les conditions de production, la peinture des surfaces en plastique est très simple - dans ce cas nous parlons de environ un grand nombre de pièces neuves identiques fabriquées dans le même plastique (et elles ont leurs propres technologies), alors un peintre dans un atelier de réparation automobile est confronté à des problèmes d'hétérogénéité des matériaux des différentes pièces.

C’est là qu’il faut répondre à la question : « Au fait, qu’est-ce que le plastique ? De quoi est-il fabriqué, quelles sont ses propriétés et ses principaux types ?

Qu'est-ce que le plastique ?

Conformément à la norme nationale de l'État :

Les plastiques sont des matériaux dont le principal partie intégrante qui sont des composés organiques de haut poids moléculaire formés à la suite de la synthèse ou de la transformation de produits naturels. Lorsqu'ils sont traités dans certaines conditions, ils ont tendance à présenter une plasticité et la capacité d'être moulés ou

déformation.

Si vous supprimez le premier mot « plastique » d'une description aussi difficile, même à lire, et pas seulement à comprendre, peut-être que presque personne ne devinera de quoi nous parlons. Eh bien, essayons de comprendre un peu.

Les « plastiques » ou « masses plastiques » sont ainsi appelés parce que ces matériaux sont capables de se ramollir lorsqu'ils sont chauffés, devenant plastiques, puis, sous pression, de leur donner une certaine forme, qui est conservée lors d'un refroidissement et d'un durcissement ultérieurs.

La base de tout plastique est (ce même « poids moléculaire élevé » composé organique"d'après la définition ci-dessus).

Le mot polymère vient des mots grecs poly (plusieurs) et meros (parties ou unités). Il s'agit d'une substance dont les molécules sont constituées d'un grand nombre d'unités identiques reliées les unes aux autres. Ces liens sont appelés monomères(«mono» - un).

Voici par exemple à quoi ressemble un monomère de polypropylène, le type de plastique le plus utilisé dans l’industrie automobile :

Les chaînes moléculaires d'un polymère sont constituées d'un nombre presque incalculable de pièces reliées en un seul tout.

Chaînes de molécules de polypropylène

En fonction de leur origine, tous les polymères sont divisés en synthétique Et naturel. Les polymères naturels constituent la base de tous les organismes animaux et végétaux. Il s'agit notamment des polysaccharides (cellulose, amidon), des protéines, acides nucléiques, caoutchouc naturel et autres substances.

Bien que l'on trouve des polymères naturels modifiés application industrielle, la plupart des plastiques sont synthétiques.

Les polymères synthétiques sont obtenus par un processus de synthèse chimique à partir des monomères correspondants.

Le pétrole est généralement utilisé comme matière première, gaz naturel ou du charbon. À la suite de la réaction chimique de polymérisation (ou polycondensation), de nombreux « petits » monomères Materiel de départ sont reliés les uns aux autres, comme des perles sur un fil, en « énormes » molécules de polymère, qui sont ensuite moulées, coulées, pressées ou filées pour former un produit fini.

Ainsi, par exemple, le plastique polypropylène est obtenu à partir du gaz inflammable propylène, à partir duquel sont fabriqués les pare-chocs :

Vous avez probablement deviné d’où viennent les noms des plastiques. Le préfixe « poly- » (« plusieurs ») est ajouté au nom du monomère : éthylène → polyéthylène, propylène → polypropylène, chlorure de vinyle → chlorure de polyvinyle etc.

Les abréviations internationales des plastiques sont des abréviations de leurs noms chimiques. Par exemple, le chlorure de polyvinyle est désigné par PVC(Polychlorure de vinyle), polyéthylène - P.E.(Polyéthylène), polypropylène - PP(Polypropylène).

En plus du polymère (également appelé liant), les plastiques peuvent contenir diverses charges, plastifiants, stabilisants, colorants et autres substances qui confèrent au plastique certaines propriétés technologiques et de consommation, telles que la fluidité, la ductilité, la densité, la résistance, la durabilité, etc. .

Types de plastiques

Les plastiques sont classés selon différents critères: composition chimique, teneur en matières grasses, dureté. Mais le principal critère qui explique la nature du polymère est le comportement du plastique à la chaleur. Sur cette base, tous les plastiques sont divisés en trois groupes principaux :

- les thermoplastiques ;

- thermodurcissables;

- élastomères.

L'appartenance à un groupe particulier est déterminée par la forme, la taille et l'emplacement des macromolécules, ainsi que par la composition chimique.

Thermoplastiques (polymères thermoplastiques, plastomères)

Les thermoplastiques sont des plastiques qui fondent lorsqu'ils sont chauffés et reprennent leur état d'origine une fois refroidis.

Ces plastiques sont composés de chaînes moléculaires linéaires ou légèrement ramifiées. À basse température, les molécules sont étroitement situées les unes à côté des autres et bougent à peine, donc dans ces conditions le plastique est dur et cassant. Avec une légère augmentation de la température, les molécules commencent à bouger, la liaison entre elles s'affaiblit et le plastique devient plastique. Si vous chauffez encore plus le plastique, les liaisons intermoléculaires deviennent encore plus faibles et les molécules commencent à glisser les unes par rapport aux autres - le matériau passe dans un état élastique et visqueux. Lorsque la température baisse et se refroidit, tout le processus s’inverse.

Si l'on évite la surchauffe, auquel cas les chaînes moléculaires se brisent et le matériau se décompose, le processus de chauffage et de refroidissement peut être répété autant de fois que souhaité.

Cette caractéristique des thermoplastiques de ramollir à plusieurs reprises permet à ces plastiques d’être transformés à plusieurs reprises en divers produits. Autrement dit, en théorie, une aile peut être fabriquée à partir de plusieurs milliers de pots de yaourt. Du point de vue de la protection environnement ceci est très important, car le traitement ou l'élimination ultérieur constitue un gros problème pour les polymères. Une fois dans le sol, les produits en plastique se décomposent en 100 à 400 ans !

De plus, grâce à ces propriétés, les thermoplastiques se prêtent bien au soudage et au brasage. Les fissures, les plis et les déformations peuvent être facilement éliminés par la chaleur.

La plupart des polymères utilisés dans l'industrie automobile sont des thermoplastiques. Ils sont utilisés pour la fabrication de diverses pièces de l'intérieur et de l'extérieur d'une voiture : panneaux, cadres, pare-chocs, calandres, boîtiers de lampes et rétroviseurs extérieurs, enjoliveurs, etc.

Les thermoplastiques comprennent le polypropylène (PP), le chlorure de polyvinyle (PVC), les copolymères acrylonitrile-butadiène-styrène (ABS), le polystyrène (PS), l'acétate de polyvinyle (PVA), le polyéthylène (PE), le polyméthacrylate de méthyle (plexiglas) (PMMA), le polyamide ( PA), polycarbonate (PC), polyoxyméthylène (POM) et autres.

Plastiques thermodurcissables (plastiques thermodurcis, duroplastes)

Si pour les thermoplastiques, le processus de ramollissement et de durcissement peut être répété plusieurs fois, alors les thermodurcissables après un seul chauffage (lors du moulage du produit) passent à un état solide insoluble et, lors de chauffages répétés, ils ne se ramollissent plus. Un durcissement irréversible se produit.

A l'état initial, les thermodurcissables ont structure linéaire macromolécules, mais lorsqu'elles sont chauffées pendant la production produit moulé les macromolécules sont « réticulées », créant une structure spatiale maillée. C’est grâce à cette structure de molécules étroitement liées et « réticulées » que le matériau se révèle dur et inélastique, et perd la capacité de retransformer vers un état d’écoulement visqueux.

En raison de cette caractéristique, les plastiques thermodurcis ne peuvent pas être recyclés. De plus, ils ne peuvent pas être soudés et moulés à chaud - en cas de surchauffe, les chaînes moléculaires se désintègrent et le matériau est détruit.

Ces matériaux sont assez résistants à la chaleur et sont donc utilisés, par exemple, pour la production de pièces de carter dans le compartiment moteur. Les pièces extérieures de carrosserie de grandes dimensions (capots, ailes, couvercles de coffre) sont réalisées à partir de thermodurcissables renforcés (par exemple fibre de verre).

Le groupe des thermodurcissables comprend des matériaux à base de résines phénol-formaldéhyde (PF), urée-formaldéhyde (UF), époxy (EP) et polyester.

Les élastomères sont des matières plastiques aux propriétés hautement élastiques. Lorsqu'ils sont soumis à une force, ils présentent une flexibilité et, une fois la contrainte supprimée, ils reprennent leur forme d'origine. Les élastomères diffèrent des autres plastiques élastiques par leur capacité à conserver leur élasticité sur une large plage de températures. Par exemple, le caoutchouc de silicone reste élastique dans la plage de température de -60 à +250 °C.

Les élastomères, comme les thermodurcissables, sont constitués de macromolécules spatialement en réseau. Seulement, contrairement aux thermodurcissables, les macromolécules des élastomères sont localisées plus largement. C'est ce placement qui détermine leurs propriétés élastiques.

De par leur structure en réseau, les élastomères sont infusibles et insolubles, comme les thermodurcis, mais ils gonflent (les thermodurcis ne gonflent pas).

Le groupe des élastomères comprend divers caoutchoucs, polyuréthanes et silicones. Dans l'industrie automobile, ils sont utilisés essentiellement pour la fabrication de pneus, de joints, de spoilers, etc.

Les trois types de plastiques sont utilisés dans l’industrie automobile. Des mélanges des trois types de polymères sont également produits - ce que l'on appelle des « mélanges », dont les propriétés dépendent du rapport du mélange et du type de composants.

Déterminer le type de plastique. Marquage

Toute réparation d’une pièce en plastique doit commencer par identifier le type de plastique à partir duquel la pièce est fabriquée. Si dans le passé cela n'était pas toujours facile, il est désormais facile « d'identifier » le plastique - toutes les pièces sont généralement marquées.

Les fabricants tamponnent généralement la désignation du type de plastique avec à l'intérieur pièces, qu'il s'agisse d'un pare-chocs ou d'un couvercle téléphone mobile. Le type de plastique est généralement indiqué entre parenthèses caractéristiques et peut ressembler à ceci : >PP/EPDM<, >PUR<,

Tâche de test: Retirez la coque de votre téléphone portable et voyez de quel type de plastique il est fait. Le plus souvent, il s'agit d'un >PC<.

Il peut exister de nombreuses variantes de ces abréviations. Nous ne pourrons pas tout examiner (et ce n’est pas nécessaire), nous nous concentrerons donc sur plusieurs des types de plastiques les plus courants dans l’industrie automobile.

Exemples des types de plastique les plus courants dans l'industrie automobile

Polypropylène - PP, polypropylène modifié - PP/EPDM

Le type de plastique le plus courant dans l’industrie automobile. Dans la plupart des cas, lors de la réparation de pièces endommagées ou de la peinture de nouvelles pièces, nous devrons faire face à diverses modifications du polypropylène.

Le polypropylène présente peut-être une combinaison de tous les avantages que peuvent avoir les plastiques : faible densité (0,90 g/cm³ - la valeur la plus basse de tous les plastiques), haute résistance mécanique, résistance chimique (résistant aux acides dilués et à la plupart des alcalis, détergents, huiles). , solvants), résistance à la chaleur (commence à ramollir à 140°C, point de fusion 175°C). Il n'est presque pas sujet à la fissuration par corrosion et possède une bonne capacité de récupération. De plus, le polypropylène est un matériau respectueux de l'environnement.

Les caractéristiques du polypropylène permettent de le considérer comme un matériau idéal pour l'industrie automobile. Pour ses propriétés précieuses, il a même reçu le titre de « roi des plastiques ».

Presque tous les pare-chocs sont en polypropylène ; ce matériau est également utilisé dans la fabrication de spoilers, de pièces intérieures, de tableaux de bord, de vases d'expansion, de grilles de radiateur, de conduits d'air, de boîtiers et couvercles de batterie, etc. Dans la vie de tous les jours, même les valises sont en polypropylène.

Lors du moulage de la plupart des pièces ci-dessus, ce n'est pas du polypropylène pur qui est utilisé, mais ses diverses modifications.

Le polypropylène « pur » non modifié est très sensible aux rayons ultraviolets et à l'oxygène, il perd rapidement ses propriétés et devient cassant pendant le fonctionnement. Pour la même raison, les revêtements de peinture qui y sont appliqués ne peuvent pas avoir une adhérence durable.

Les additifs introduits dans le polypropylène – souvent sous forme de caoutchouc et de talc – améliorent considérablement ses propriétés et permettent de le colorer.

Seul le polypropylène modifié peut être teint. Sur du polypropylène « pur », l’adhérence sera très faible ! Fabriqué à partir de polypropylène pur >PP< изготавливают бачки омывателей, расширительные емкости, одноразовую посуду, стаканчики и т.д.

Toute modification du polypropylène, quelle que soit la longueur de l'abréviation de son marquage, est désignée par les deux premières lettres comme >PP...<. Наиболее распространенный продукт этих модификаций — >PP/EPDM< (сополимер полипропилена и этиленпропиленового каучука).

ABS (copolymère acrylonitrile-butadiène-styrène)

L'ABS est un plastique élastique mais en même temps résistant aux chocs. Le composant caoutchouc (butadiène) est responsable de l'élasticité et l'acrylonitrile est responsable de la résistance. Ce plastique est sensible aux rayons ultraviolets : sous son influence, le plastique vieillit rapidement. Par conséquent, les produits ABS ne peuvent pas être exposés à la lumière pendant une longue période et doivent être peints.

Le plus souvent utilisé pour la production de boîtiers de lampes et de rétroviseurs extérieurs, de calandres, de garnitures de tableau de bord, de garnitures de portes, d'enjoliveurs de roues, de becquets arrière, etc.

Polycarbonate - PC

L'un des thermoplastiques les plus résistants aux chocs. Pour comprendre à quel point le polycarbonate est durable, il suffit de savoir que ce matériau est utilisé dans la fabrication de guichets bancaires pare-balles.

En plus de leur résistance, les polycarbonates se caractérisent par leur légèreté, leur résistance au vieillissement dû à la lumière et aux changements de température, ainsi que leur sécurité incendie (c'est un matériau peu inflammable et auto-extinguible).

Malheureusement, les polycarbonates sont très sensibles aux solvants et ont tendance à se fissurer sous l'effet de contraintes internes.

Des solvants agressifs inappropriés peuvent sérieusement détériorer les caractéristiques de résistance du plastique. Ainsi, lorsque vous peignez des pièces où la résistance est d'une importance primordiale (par exemple, un casque de moto en polycarbonate), vous devez être particulièrement prudent et suivre strictement les recommandations du fabricant, et parfois même refuser de peindre par principe. Mais les spoilers, les calandres et les panneaux de pare-chocs en polycarbonate peuvent être peints sans problème.

Polyamides - PA

Les polyamides sont des matériaux rigides, durables et en même temps élastiques. Les pièces en polyamide peuvent résister à des charges proches de celles admissibles pour les métaux et alliages non ferreux. Le polyamide est très résistant à l’usure et aux produits chimiques. Il est presque imperméable à la plupart des solvants organiques.

Le plus souvent, les polyamides sont utilisés pour la production de capuchons de voiture amovibles, de diverses bagues et doublures, de colliers de serrage, de languettes de serrure de porte et de loquets.

Polyuréthane - PU, PUR

Avant l'introduction généralisée du polypropylène dans la production, le polyuréthane était le matériau le plus populaire pour la fabrication de diverses pièces automobiles élastiques : volants, cache-boue, couvre-pédales, poignées de porte souples, spoilers, etc.

Beaucoup de gens associent ce type de plastique à la marque Mercedes. Jusqu'à récemment, les pare-chocs, les garnitures de portes latérales et les seuils de presque tous les modèles étaient en polyuréthane.

La production de pièces à partir de ce type de plastique nécessite un équipement moins complexe que pour le polypropylène. Actuellement, de nombreuses entreprises privées, tant à l’étranger que dans les pays de l’ex-Union soviétique, préfèrent travailler avec ce type de plastique pour produire toutes sortes de pièces destinées au tuning automobile.

Fibre de verre - SMC, BMC, UP-GF

La fibre de verre est l’un des représentants les plus importants des « plastiques renforcés ». Ils sont fabriqués à base de résines époxy ou polyester (ce sont des thermodurcissables) avec de la fibre de verre comme charge.

Des propriétés physiques et mécaniques élevées, ainsi qu'une résistance à divers environnements agressifs, ont déterminé l'utilisation généralisée de ces matériaux dans de nombreux domaines industriels. Un produit bien connu utilisé dans la production de carrosseries pour monospaces américains.

Dans la fabrication de produits en fibre de verre, il est possible d'utiliser la technologie sandwich, lorsque les pièces sont constituées de plusieurs couches de matériaux différents, chacune répondant à certaines exigences (résistance, résistance chimique, résistance à l'abrasion).

La légende du plastique inconnu

Nous tenons ici entre nos mains une pièce en plastique qui ne porte aucune marque d'identification ni marquage. Mais nous avons désespérément besoin de connaître sa composition chimique ou au moins son type : est-il thermoplastique ou thermodurcissable.

Car, si l'on parle par exemple de soudage, alors cela n'est possible qu'avec des thermoplastiques (des compositions adhésives sont utilisées pour réparer les plastiques thermodurcissables). De plus, seuls les matériaux du même nom peuvent être soudés ; les matériaux différents n'interagissent tout simplement pas. À cet égard, il devient nécessaire d'identifier le plastique « sans nom » afin de sélectionner correctement le même additif de soudage.

Identifier le type de plastique n’est pas une tâche facile. Les plastiques sont analysés en laboratoire pour différents indicateurs : spectrogramme de combustion, réaction à divers réactifs, odeur, point de fusion, etc.

Cependant, il existe plusieurs tests simples qui vous permettent de déterminer la composition chimique approximative du plastique et de le classer dans l'un ou l'autre groupe de polymères. L’une d’elles consiste à analyser le comportement d’un échantillon de plastique dans une source de feu ouvert.

Pour le test, nous aurons besoin d'une pièce aérée et d'un briquet (ou d'allumettes), avec lequel nous devrons soigneusement mettre le feu à un morceau du matériel de test. Si le matériau fond, on a alors affaire à un thermoplastique ; s'il ne fond pas, on a un plastique thermodurci.

Maintenant, nous retirons la flamme. Si le plastique continue de brûler, il peut s'agir de plastique ABS, de polyéthylène, de polypropylène, de polystyrène, de plexiglas ou de polyuréthane. S'il s'éteint, il s'agit probablement de chlorure de polyvinyle, de polycarbonate ou de polyamide.

Ensuite, nous analysons la couleur de la flamme et l'odeur produite lors de la combustion. Par exemple, le polypropylène brûle avec une flamme bleuâtre brillante et sa fumée dégage une odeur âcre et sucrée, semblable à l'odeur de la cire à cacheter ou du caoutchouc brûlé. Le polyéthylène brûle avec une faible flamme bleuâtre et lorsque la flamme s'éteint, vous pouvez sentir l'odeur d'une bougie allumée. Le polystyrène brûle vivement et en même temps fume beaucoup, et il sent assez agréablement - il a une odeur florale douce. Le chlorure de polyvinyle, au contraire, sent désagréablement - comme le chlore ou l'acide chlorhydrique, et le polyamide - comme la laine brûlée.

Son apparence peut en dire long sur le type de plastique. Par exemple, s'il y a des traces évidentes de soudure sur une pièce, alors il s'agit probablement d'un thermoplastique, et s'il y a des traces de bavures éliminées par ponçage, alors il s'agit d'un plastique thermodurcissable.

Vous pouvez également faire un test de dureté : essayez de couper un petit morceau de plastique avec un couteau ou une lame. Du thermoplastique (il est plus doux), les copeaux seront éliminés, mais le plastique thermodurci s'effritera.

Ou une autre manière : immerger le plastique dans l’eau. Cette méthode permet d'identifier assez facilement les plastiques faisant partie du groupe des polyoléfines (polyéthylène, polypropylène, etc.). Ces plastiques flotteront à la surface de l’eau car leur densité est presque toujours inférieure à un. D'autres polymères ont une densité supérieure à un, ils couleront donc.

Ces signes et d'autres par lesquels le type de plastique peut être déterminé sont présentés ci-dessous sous forme de tableau.

P.S. Nous prêterons attention à la préparation et à la peinture des pièces en plastique.

Bonus

Les versions en taille réelle des images s'ouvriront dans une nouvelle fenêtre lorsque vous cliquerez sur l'image !

Décoder la désignation des plastiques

Désignations des plastiques les plus courants

Classification des plastiques en fonction de leur dureté

Les principales modifications du polypropylène et leurs domaines d'application dans les voitures

Méthodes pour déterminer le type de plastique

Les produits en plastique font désormais partie intégrante de nos vies, c'est pourquoi aujourd'hui le thème du recyclage du plastique à la maison a acquis une importance particulière. Le recyclage des plastiques, même à la maison, contribue à protéger l’environnement des énormes tas de déchets plastiques presque non dégradables.

La base de tous les plastiques est constituée de polymères (composés ayant un poids moléculaire élevé et constitués de monomères). La capacité de recycler les plastiques dépend du type de matière première à partir de laquelle le produit en plastique est fabriqué. Il existe aujourd’hui de nombreux types de plastiques, qui peuvent toutefois être regroupés en deux grands groupes :

- Thermoplastique. Environ 80 % des produits en plastique sont fabriqués à partir de ce matériau. Comprend les types : HDPE, LDPE, PET, PP, PS, PVC, etc.

- Plastique thermodurcissable. Représenté par les résines polyuréthane, époxy, phénoliques, etc.

Il est impossible de recycler les plastiques de type 2 à la maison, car... Le plastique thermodurci ne peut pas être refondu (dans certains cas, il est broyé en usine et utilisé comme charge). Les thermoplastiques fondent lorsqu’ils sont chauffés sans perdre leurs propriétés initiales et, en refroidissant, reprennent leur forme initiale. C'est pourquoi « à la maison », il est possible de traiter uniquement les plastiques thermoplastiques à l'aide d'équipements spéciaux mais « simples » et d'obtenir de nouveaux produits et matériaux utiles à partir de ces déchets plastiques.

Les matériaux recyclés les plus courants sont les bouteilles PET et autres contenants en plastique.

Information utile! Pour comprendre de quel type de plastique un produit est fabriqué, vous devez faire attention aux marquages sur sa surface (souvent en bas). Il a la forme d’un triangle, à l’intérieur duquel se trouve un numéro correspondant au type de polymère. Sous le triangle se trouve également une lettre de désignation du type de plastique.

Ce dont vous avez besoin pour recycler à la maison

Les machines industrielles qui traitent le plastique sont coûteuses et nécessitent de grandes surfaces. Bien entendu, de telles unités ne sont pas adaptées à la mise en œuvre de l’idée de recycler les déchets plastiques à la maison. Pour fabriquer de nouveaux produits à partir de déchets plastiques en utilisant une méthode artisanale, vous devrez concevoir indépendamment plusieurs machines spéciales.

Suite du projet Precious Plastic

Pour recycler le plastique « de vos propres mains », vous aurez besoin des appareils suivants (ou de l'un d'entre eux, selon votre objectif) :

- Broyeur. Broie les déchets plastiques pour obtenir des miettes d'une taille donnée, qui sont ensuite traitées ultérieurement. L'appareil comprend plusieurs composants principaux : une partie broyeur, une trémie d'alimentation, un châssis et une source d'alimentation. L'étape la plus exigeante en main-d'œuvre dans la fabrication de l'appareil est la production de l'élément de broyage, constitué d'un arbre sur lequel sont « enfilées » des lames. La trémie de chargement est en tôle (des déchets, tels que de vieilles pièces de voiture, peuvent également être utilisés ici). La taille requise de la fraction plastique résultante est définie à l'aide d'un treillis installé sous la partie de broyage.

- Appareil de compression (presse). Les copeaux de plastique chargés dans la machine sont soumis à une pression et une température élevées, le résultat du processus est la production de nouveaux produits en plastique comprimé de différentes formes. Les principaux éléments de l'appareil : four, lit, presse et électronique.

- Injecteur (« injecteur »). Le principe de fonctionnement de cet appareil est que, sous l'influence d'une température élevée, des miettes de plastique fondent en une masse fluide, qui est ensuite injectée sous n'importe quelle forme. Une fois la masse plastique refroidie, de nouveaux objets solides de petite taille sont obtenus.

- Extrudeuse. La masse plastique chauffée est forcée à travers le canal de l'appareil, à la suite du processus, le plastique sort de l'appareil sous forme de fils. À l'aide d'une extrudeuse, vous pouvez produire des granulés de plastique.

Les plans d’assemblage de tous ces appareils peuvent être téléchargés gratuitement sur précieuxplastic.com. Là, vous pouvez également regarder des instructions vidéo, qui expliquent clairement et clairement les technologies de création d'appareils, le matériel nécessaire et la séquence d'actions.

Le projet Precious Plastic est international. Son créateur, Dave Hakkens, a amélioré les conceptions des dispositifs de traitement des polymères trouvés sur Internet et, grâce à ses connaissances, a conçu des dispositifs efficaces qui facilitent la fabrication de nouveaux produits à partir de déchets plastiques. Le projet aide les gens ordinaires à créer des machines qui recyclent le plastique et, avec leur aide, profitent non seulement à eux-mêmes, mais aussi à l'environnement.

Un mécanisme simple pour couper des bouteilles en plastique

L'essence de ce coupeur est qu'il coupe des fils d'une certaine épaisseur du bord d'une bouteille en plastique (le long de sa circonférence). Le résultat est obtenu grâce à une lame fixe coulissant le long du produit en plastique. Le processus ne nécessite pas d'énergie électrique ; l'appareil se compose uniquement d'un support et d'un cutter lui-même. À partir de fils en plastique obtenus de vos propres mains, vous pouvez créer divers objets d'intérieur, paniers et autres objets pour lesquels une personne a suffisamment d'imagination.

Quelques mots sur les précautions de sécurité

Le recyclage du plastique à la maison ne nécessite pas de connaissances avancées en matière de sécurité. Lors de la fonte du plastique, il vaut la peine de s'armer de gants ignifuges (vous pouvez utiliser des gants de soudage) pour éviter les brûlures. De plus, lorsque l'on travaille avec des produits en plastique, il est important de savoir qu'ils ne peuvent pas être brûlés, car... Certains types de plastiques, lorsqu’ils sont brûlés, libèrent des composés toxiques dans l’environnement. Bien sûr, il est préférable que les déchets plastiques soient déchiquetés, fondus, etc. aura lieu dans un endroit spécialement désigné, par exemple dans un garage.

N'oubliez pas la sécurité lors de la fabrication d'appareils de traitement des matières premières plastiques. Ici, il est également nécessaire d'utiliser des équipements de protection individuelle : des lunettes spéciales, un masque (soudure), des gants en toile ou en cuir, etc.

Comment faire fondre les déchets plastiques à la maison

Vous pouvez faire fondre les déchets plastiques chez vous à l'aide d'un des appareils décrits précédemment (presse, injecteur, extrudeuse). Cependant, leur création nécessite certaines compétences et du temps. Vous pouvez recourir à la fonte du plastique en utilisant des méthodes plus primitives. Par exemple, pour obtenir un bouchon à vis en plastique, vous pouvez construire une seringue métallique et un moule solide.

Description du processus

Le polypropylène (marqué « PP ») peut être utilisé comme matière première. Le matériau broyé est placé dans une seringue fabriquée et compacté avec un piston métallique. Une seringue remplie de plastique est placée dans un four conventionnel pendant environ 30 minutes à une température de 220-240°C. Ensuite, la masse plastique fondue est extraite de la seringue dans le moule préparé et le matériau doit être maintenu sous pression pendant un certain temps. Après refroidissement, le produit fini peut être démoulé.

Vidéo de recyclage du plastique à la maison

Les artisans fabriquent une variété de produits à partir de déchets plastiques. Pour savoir comment réaliser un moulage de plastique à la maison pour produire une aile de vis, voir cette vidéo :

Vous pouvez faire fondre plusieurs bouchons de bouteilles en plastique à l’aide d’un sèche-cheveux. Le processus de moulage de petits produits en plastique utiles est présenté dans la vidéo suivante :

Avantage

Le principal avantage de recycler soi-même le plastique est que des matériaux inutiles et bon marché sont utilisés pour créer de nouveaux produits largement utilisés dans la vie quotidienne et dans d’autres domaines de notre vie. Après avoir construit des équipements spéciaux, vous pouvez organiser une petite entreprise basée sur la production et la vente de matériaux destinés à une transformation ultérieure (par exemple, le flex) ou d'articles prêts à l'emploi (vaisselle en plastique, meubles en osier, etc.).

Le recyclage industriel du plastique implique de résoudre de nombreux problèmes. Il est beaucoup plus facile de recycler les déchets plastiques à la maison. Il est seulement important de vous fixer un objectif et de décider de la direction du traitement. Et il est possible de concevoir des dispositifs de transformation du plastique de toute complexité à l’aide d’Internet « omniscient ».

Le plastique est un matériau universel. Il a trouvé de nombreuses applications dans la fabrication de divers composants et pièces d’appareils industriels et électroménagers. Les produits fabriqués à partir de celui-ci sont utilisés dans la décoration intérieure des locaux d'habitation et des bureaux.

Un type de matériau appelé plastique liquide vous permet de créer des objets artisanaux d’une grande variété de formes et de tailles. Cela permet de mettre en œuvre des solutions de conception originales. Comment fabriquer du plastique liquide à la maison ?

Matériaux pour la production

Pour fabriquer du plastique liquide de vos propres mains, vous devez préparer les éléments suivants :

- récipient en verre ou en métal;

- acétone;

- Polystyrène.

Dans ce cas, la quantité d'acétone utilisée dépend du volume souhaité du produit fini.

Si vous souhaitez fabriquer du plastique liquide de vos propres mains, la recette pour sa préparation sera basée sur la dissolution de mousse de polystyrène dans de l'acétone. À cette fin, ils utilisent Il s’agit d’un conteneur d’emballage pour divers équipements ménagers et électroniques.

Comment fabriquer du plastique liquide de vos propres mains

Recette étape par étape La préparation du matériau nommé ressemble à ceci :

- Ouvrez le récipient contenant de l'acétone et versez le liquide dans le récipient en verre de manière à ce que son niveau par rapport au fond soit d'environ 1 cm.

- La mousse de polystyrène doit être brisée en plusieurs petits morceaux, dont chacun se placera facilement sous l'épaisseur du solvant.

- Vous pouvez fabriquer du plastique liquide de vos propres mains en déposant chaque morceau dans un récipient et en attendant qu'il se dissolve complètement.

- La mousse de polystyrène doit être ajoutée au récipient jusqu'à ce qu'elle cesse de fondre. Ensuite, vous devez attendre 5 à 10 minutes pour que l'acétone non utilisée s'évapore.

- Après cela, une masse visqueuse se forme au fond du récipient, qui peut être utilisée pour fabriquer une variété de produits.

Sachant comment fabriquer du plastique liquide, rappelez-vous que le durcissement complet de la masse dure 20 à 30 heures. Par conséquent, la pièce en cours de fabrication ne peut pas être démoulée dans ce délai.

La substance doit être appliquée avec une petite spatule en caoutchouc. Les mouvements doivent être fluides. Le plastique liquide doit être étiré sur la surface à traiter. Si vous l'utilisez pour combler des fissures, il est préférable d'utiliser des brosses à poils durs. Ils doivent « pousser » le mélange dans les interstices. Une fois le plastique durci, il est recommandé d'appliquer une autre couche de substance.

Le produit décrit est vendu depuis longtemps sous forme finie. Il suffit de le chauffer au bain-marie ou dans un équipement spécial. Un sèche-cheveux est également souvent utilisé à cet effet.

En règle générale, le plastique liquide est produit dans un emballage dense. Ses modalités et conditions de stockage sont strictes. La température dans la pièce où il se trouve ne doit pas descendre en dessous de 15 degrés. Sinon, le produit perdra ses caractéristiques de performance :

- viscosité;

- élasticité;

- dureté après durcissement ;

- aspect pratique ;

- durabilité.

Le coût du plastique liquide est assez élevé. C'est pourquoi il est préférable de le faire vous-même.

Des mesures de précaution

L'acétone est un liquide très dangereux qui a un effet extrêmement négatif sur le corps humain. Par conséquent, il est permis de fabriquer du plastique liquide de vos propres mains uniquement si les précautions suivantes sont strictement respectées :

- Avant de travailler avec de l'acétone, vous devez étudier attentivement les instructions d'utilisation. C'est indiqué sur l'étiquette du contenant.

- Des lunettes de sécurité scellées spéciales doivent être utilisées. Ils protégeront vos yeux en cas de gouttes et de vapeurs de liquide. Travailler sans eux peut provoquer de graves blessures aux yeux.

- L'acétone est toxique, elle ne doit donc être utilisée que dans un endroit bien ventilé. Dans ce cas, il est nécessaire d’utiliser une protection respiratoire.

- Il s'agit d'un produit hautement inflammable. Par conséquent, le plastique liquide est fabriqué de vos propres mains, à l'écart des sources de feu ouvert. Il est strictement interdit de fumer lors de l'exécution d'un travail.

- Les résidus d'acétone ne doivent pas être déversés dans les égouts.

- À la fin du processus, ainsi qu'après avoir versé le plastique fini dans les moules, vous devez vous laver soigneusement les mains.

Applications du plastique liquide en finition

Le produit est utilisé depuis longtemps pour la finition. Après son application, un film élastique apparaît sur la surface traitée. Il est hautement imperméable et résistant aux UV. Le matériau protégé par un tel film ne craint pas l'exposition aux détergents agressifs. La surface lisse a une brillance agréable et conserve ses caractéristiques pendant de nombreuses années.

Plastique liquide dans le travail des fenêtres

La plupart des fenêtres en plastique nouvellement installées présentent des espaces au niveau des joints. Pour éliminer ce phénomène, toutes les parties de la structure de la fenêtre reliées les unes aux autres sont traitées avec la substance décrite. Après séchage, il crée un film élastique et scellé sur la surface. L'application de plastique liquide sur les fenêtres de vos propres mains est possible après avoir fabriqué le matériau selon la méthode ci-dessus.

Agent anticorrosion

Le plastique liquide se caractérise également par un degré élevé d'adhérence à la surface métallique traitée. Cette propriété de la substance a commencé à être utilisée dans le traitement anticorrosion de l'acier. Le plastique liquide est appliqué sur la surface sans apprêt préalable. Il sèche en quelques heures. Après cela, un film se forme sur la surface qui protégera le matériau de la rouille.

En raison de sa polyvalence, de son faible coût et de sa durabilité, le plastique a trouvé son application dans toutes les sphères de la vie. Aujourd’hui, le plastique est le matériau artificiel le plus répandu sur la planète. Il est également le premier sur la liste des déchets. La quantité de déchets plastiques sur la planète atteint des proportions épidémiques. De nombreux scientifiques, inventeurs et entrepreneurs ont commencé à s’intéresser à ce problème.

Les machines industrielles de recyclage du plastique sont généralement très coûteuses et de conception assez complexe. Et avouons-le, recycler le plastique à l’échelle industrielle n’est pas rentable. Parce que le cycle de production est « matière première - produit en plastique"beaucoup plus court et moins cher que -" déchets - tri - produit plastique - recyclage - nettoyage - matières premières - produit plastique" C’est pourquoi toutes les villes du monde ne disposent pas d’usines de traitement des déchets plastiques. Et leur apparition massive n’est pas attendue dans un avenir proche.

Il s'avère que la niche recycler le plastique à la maison ouvrir. Et il attend ceux qui le monétisent de n’importe quel côté. Mais une personne ordinaire n’a pas besoin de grand-chose. Après tout, la beauté de ce créneau, c’est que les déchets plastiques, essentiellement les ordures, se trouvent sous les pieds de tout le monde et ne servent à personne. C'est-à-dire un matériau excellent et durable - gratuitement ! Il ne reste plus qu'à le récupérer, le transformer sous une forme ou une autre et le réutiliser. Et si le résultat ne vous plaît pas, retravaillez-le à nouveau !

Projet " Plastique précieux» aide tous les consommateurs à donner une nouvelle vie aux déchets plastiques. Il invite chacun à recycler soi-même le plastique à l'aide d'appareils ménagers dont les dessins sont distribués gratuitement sur Internet.

Ce projet, développé par un designer néerlandais Dave Hakkens, montre ce qui peut être fait pour contribuer à stopper le « fléau du plastique » dans l'environnement.

Dave, préoccupé par le problème des déchets plastiques, a trouvé sur Internet des dessins de plusieurs appareils qui lui permettent d'une manière ou d'une autre de recycler le plastique chez lui. Après avoir collecté les premiers échantillons, les avoir améliorés et développé un concept modulaire pour les futurs appareils, Hakkens a créé le projet international « Plastique précieux" Dans lequel il invite chacun à assembler et à utiliser quatre machines de recyclage de plastique simples mais efficaces.

L'utilisation d'appareils vous permet de prolonger la durée de vie de divers articles ménagers en plastique en les recyclant simplement dans d'autres. Inutile à nécessaire. Vaisselle, rotin artificiel, divers éléments intérieurs, voici une petite liste d'articles qui peuvent être fabriqués à partir de déchets plastiques ménagers grâce à ces machines.

Quatre appareils, selon le type et la qualité du plastique, permettent de le traiter de différentes manières :

- Broyeur ou broyeur - un dispositif pour broyer les déchets plastiques en miettes pour un traitement ultérieur - chauffage ;

- Extrudeuse ou extrudeuse - un dispositif qui extrude une masse plastique chauffée sous la forme d'une corde ou d'un ruban. Autrement dit, le résultat est du rotin artificiel ou des consommables pour une imprimante 3D.

- Injecteur ou un injecteur - chauffe les miettes de polymère jusqu'à obtenir une masse plastique et les injecte dans la forme souhaitée ;

- Presse— des miettes de plastique sous pression et à haute température sont pressées pour former divers nouveaux objets.

La chose la plus étonnante du projet » Plastique précieux» le fait que ces voitures uniques soient distribuées gratuitement. Plus précisément, les dessins de l'appareil et les instructions pour leur assemblage sont accessibles à tous (les instructions vidéo seront ci-dessous). Il ne reste plus qu'à assembler les voitures et commencer à gagner de l'argent avec elles.

Comment gagner de l’argent en recyclant le plastique à la maison ? Recycler les plastiques et polymères à la maison !

Premièrement. En recyclant le plastique inutile en produits en plastique utiles et en les vendant comme des articles uniques faits à la main. C'est la solution la plus simple et la plus abordable.

Deuxièmement. Des laboratoires de création et des espaces de coworking entiers s'ouvrent sur la base des machines Hakkens. Où chacun peut venir avec ses déchets plastiques, payer de l’argent et travailler sur les machines.

Troisième. Assistance au montage et à la vente d'appareils. Tout le monde ne peut pas maîtriser les dessins d'appareils. Et en plus, collectionnez-les. Mais ils sont prêts à acheter des machines similaires assemblées. Pourquoi ne pas en profiter ? De plus, les appareils prêts à l'emploi sont assez chers. L'assemblage, si vous avez tout ce dont vous avez besoin, ne prendra pas plus d'un mois à n'importe quel bricoleur du garage.

Quatrième. Vous avez certainement vos propres idées !

Vidéo n°1 : comment assembler un broyeur pour broyer le plastique

Vidéo n°2 : comment assembler une extrudeuse pour la transformation du plastique

Vidéo n°3 : comment assembler un injecteur pour le recyclage du plastique

Vidéo n°4 : comment assembler une presse pour le recyclage du plastique

Ainsi, après avoir étudié la vidéo, vous pouvez commencer à assembler les appareils. Pour un travail plus pratique, nous vous suggérons d'étudier les dessins sur le site officiel du projet. En anglais.

Si les appareils sont trop compliqués, vous pouvez chercher un moyen simple de recycler les bouteilles en plastique à la maison.

Bonus : l'appareil le plus simple pour couper des bouteilles en plastique

Apparu sur Kickstarter nouveau projet « Coupe-bouteille en plastique", qui donne aux consommateurs la possibilité d'utiliser bouteilles en plastique encore.

L'appareil le plus simple (et vous le verrez en voyant la photo ci-dessous) vous permet de transformer une bouteille en plastique ordinaire en un fil en plastique de différentes épaisseurs, que vous pouvez utiliser à votre guise.

A partir de ce fil, vous pouvez tisser Divers articles- des petits paniers aux meubles élégants.

En général, les bouteilles en plastique jetables constituent une ressource précieuse car elles sont fabriquées à partir de plastique. la plus haute qualité. Mais cet avantage n’est pas pris en compte par la plupart des gens et les bouteilles sont tout simplement jetées. Le taux de jets de bouteilles augmente chaque jour. Ainsi, le problème de l’efficacité réutilisation et le recyclage de ces matériaux est tout simplement nécessaire et obligatoire. Cela réduira la pollution de l’environnement.