شن و ماسه گرم با تحویل یا نحوه گرم کردن (گرم کردن) خاک یا زمین در زمستان. گرم کردن خاک در زمستان راه های گرم کردن خاک در زمستان

همچنین بخوانید

کارهای خاکی در زمستان به دلیل نیاز به آماده سازی اولیه خاک پیچیده می شود. استفاده از چکش یا نوع دیگری از عمل مکانیکی همیشه قابل توجیه نیست و گاهی اوقات به سادگی غیرممکن است. احتمال آسیب رساندن به تاسیسات زیرزمینی یا آسیب رساندن به ساختمان های مجاور وجود دارد. بنابراین، روش های نفوذ حرارتی به طور گسترده ای استفاده می شود.

انواع سنتی گرمایش خاک منجمد

بسیاری از فناوری ها بر اساس اصول مختلف عمل حرارتی توسعه یافته اند. هر یک از آنها دارای مزایا و معایب سویا هستند.

فر رفلکس

روش سریع، راحت و متحرک به خوبی برای کار در مناطق شهری مناسب است. سیم نیکروم با ضخامت 3.5 میلی متر به عنوان یک تولید کننده گرما عمل می کند. جهت تابش حرارتی توسط یک بازتابنده ساخته شده از ورق کروم اندود با ضخامت حدود 1 میلی متر اصلاح می شود.

خود بازتابنده توسط یک پوشش فلزی محافظت می شود. بین دیواره های این دو فلز یک بالشتک بادی وجود دارد که نقش محافظت حرارتی را ایفا می کند. برق این کوره 127/220/380 ولت است و قادر است 1.5 متر مربع خاک را گرم کند. برای گرم کردن یک متر مکعب خاک، حدود 50 کیلووات در ساعت انرژی الکتریکی و 10 ساعت زمان لازم است. اشکالات مهم روش:

- خطر بالای برق گرفتگی برای افراد غیرمجاز. نیاز به حصار و امنیت در طول عملیات نصب.

- منطقه تحت پوشش کوچک؛

- یک سیستم منبع تغذیه با ظرفیت حدود 20 کیلووات در ساعت برای عملکرد یک مجموعه از سه واحد مورد نیاز است.

الکترودها

آنها از فولاد گرد یا نواری ساخته شده اند، به زمین هدایت می شوند و به منبع تغذیه متصل می شوند. سطح خاک پوشیده از خاک اره و آغشته به نمک است. این لایه هم به عنوان هادی و هم به عنوان گرم کننده عمل می کند.

مصرف برق برای ذوب یک متر مکعب خاک 40-60 کیلو وات است و فرآیند 24-30 ساعت طول می کشد. از معایب روش باید به موارد زیر اشاره کرد:

- احتمال زیاد برق گرفتگی به افراد غیرمجاز؛

- نیاز به منبع ثابت برق؛

- یخ زدایی خاک برای مدت بسیار طولانی انجام می شود.

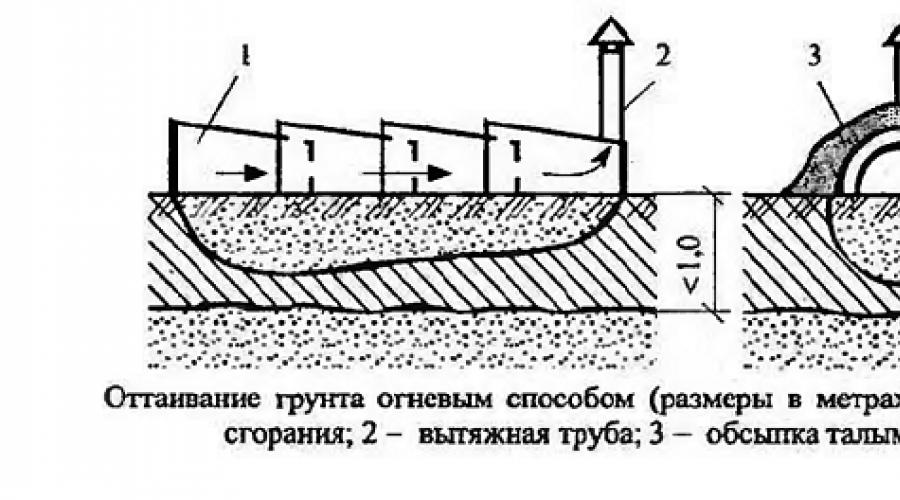

شعله باز

این روش بر اساس احتراق سوخت مایع یا جامد در دستگاه خاصی متشکل از مخازن باز است. این طراحی نشان می دهد که جعبه اول به عنوان یک محفظه احتراق عمل می کند و دومی مجهز به یک لوله اگزوز است. کاربران به معایب فناوری توجه می کنند:

- تلفات قابل توجه انرژی حرارتی؛

- ابتدا باید مجموعه ای از کارهای مقدماتی را تکمیل کنید.

- انتشارات مضر و نیاز به نظارت مداوم.

روش شیمیایی

برای ذوب خاک با کمک معرف های شیمیایی، سوراخ هایی در خاک ایجاد می شود. سپس کلرید سدیم در سوراخ ها ریخته می شود که یخ را حل می کند. کل فرآیند شش تا هشت روز طول می کشد. معایب روش شیمیایی:

- یخ زدایی زمان زیادی می برد.

- نیاز به ترتیب گودال ها؛

- بسیاری از سوالات ناشی از سازگاری با محیط زیست این فرآیند است.

- مواد قابل استفاده مجدد نیستند

سوزن های بخار

در واقع لوله ای به طول دو متر و قطر تا 50 میلی متر را به سختی می توان سوزن نامید. بخار آب را به داخل زمین می برد. برای نصب سوزن ها ابتدا باید سوراخ هایی را تا عمق حداقل 70 درصد ارتفاع لایه ذوب سوراخ کنید. خود چاه ها پس از اتصال به سیستم تامین بخار، با درپوش بسته می شوند و با لایه ای از مواد عایق حرارتی پوشانده می شوند.

معایب اصلی روش عبارتند از:

- نیاز به آموزش؛

- نیاز به مولد بخار؛

- تشکیل و انجماد بیشتر میعانات؛

- نیاز به کنترل دقیق بر فرآیند دارد.

خنک کننده داغ

خاک توسط یک ماده معدنی داغ (100-200 درجه سانتیگراد) گرم می شود که سطح زمین را می پوشاند. اغلب از زباله های تولید جاده استفاده می شود - آسفالت معیوب یا تراشه های بتن. زمان یخ زدایی حداقل 20-30 ساعت است. از معایب این روش باید به موارد زیر اشاره کرد:

- وابستگی به پیمانکار فرعی؛

- از دست دادن حرارت در هنگام تحویل مایع خنک کننده؛

- نیاز به تمیز کردن مایع خنک کننده پس از انجماد خاک؛

- دوره گرم شدن طولانی

بخاری برقی لوله ای

این فناوری انتقال انرژی حرارتی را از طریق تماس فراهم می کند. سوزن های الکتریکی به عنوان عناصر کار عمل می کنند. آنها لوله های متری با قطر 50-60 میلی متر هستند. عناصر گرمایش الکتریکی در داخل نصب شده است.

المنت های گرمایش به صورت افقی در زمین قرار دارند و به صورت سری به مدار متصل می شوند. معایب این روش عبارتند از:

- نیاز به نظارت مستمر؛

- احتمال برق گرفتگی؛

- منطقه یخ زدایی کوچک؛

- نیاز به کارهای مقدماتی

گرم کردن خاک با ترموالکترومات

یک جایگزین عالی برای روش های موجود گرمایش خاک، گرمایش آن با استفاده از ترمومات است. آنها گرمای یکنواخت خاک را در تمام عمق فراهم می کنند و دمای تنظیم شده را در حالت خودکار حفظ می کنند.

این تجهیزات بر اساس فیلم های تابشی گرما ساخته شده اند. در اندازه ها و پیکربندی های مختلف تولید می شود. ضخامت پانل حدود 10 میلی متر است. این از یک شبکه تک فاز کار می کند و می تواند تا 70 درجه سانتیگراد دما ایجاد کند. عمل هدایت شده تابش مادون قرمز کارایی بالای دستگاه را تعیین می کند.

مزایای استفاده از ترموالکترومات های FlexiHeat.

هنگام انجام کارهای ساختمانی در فصل سرد یک مشکل بزرگ وجود دارد. بسیاری از سازندگان با این مشکل آشنا هستند و دائماً با آن روبرو هستند.

سطح زمین، شن، خاک رس، ماسه یخ می زند و کسری ها یخ می زنند که انجام عملیات خاکی را بدون زمان اضافی غیرممکن می کند.

روش های مختلفی برای آب کردن خاک وجود دارد:

- 1. نیروی بی رحم. تخریب مکانیکی

- 2. ذوب با تفنگ حرارتی.

- 3. بسوزانید. احتراق بدون اکسیژن.

- 4. با مولد بخار یخ زدایی کنید.

- 5. ذوب با ماسه داغ.

- 6. یخ زدایی با مواد شیمیایی.

- 7. گرم کردن خاک با تشک ترموالکتریک یا کابل گرمایش الکتریکی.

هر یک از روش های فوق دارای نقاط ضعف خاص خود می باشد. طولانی، گران، بی کیفیت، خطرناک و غیره.

با این حال، روش بهینه را می توان روش استفاده از نصب برای گرم کردن خاک و بتن تشخیص داد. زمین توسط مایعی گرم می شود که از طریق شیلنگ هایی که روی سطح بزرگی پخش شده اند در گردش است.

مزایا نسبت به روش های دیگر:

- حداقل آماده سازی سطح

- استقلال و استقلال

- شیلنگ گرمایش برق ندارد

- شیلنگ کاملاً مهر و موم شده است، از آب نمی ترسد

- شیلنگ و پوشش عایق حرارت در برابر تنش های مکانیکی مقاوم هستند. شیلنگ با الیاف مصنوعی تقویت شده است و دارای انعطاف پذیری و استحکام کششی استثنایی است.

- قابلیت سرویس و آمادگی تجهیزات برای عملیات توسط سنسورهای داخلی کنترل می شود. سوراخ شدن یا پارگی شیلنگ به صورت بصری قابل مشاهده است. مشکل را می توان در 3 دقیقه برطرف کرد.

- هیچ محدودیتی برای سطح گرم شده وجود ندارد.

- شلنگ را می توان خودسرانه گذاشت

|

مراحل کار با استفاده از نصب برای گرم کردن سطوح Wacker Neuson HSH 700 G:

آماده سازی سایت.

سطح گرم شده را از برف پاک کنید.

تمیز کردن کامل زمان یخ زدایی را تا 30% کاهش می دهد، در مصرف سوخت صرفه جویی می کند، کثیفی و آب اضافی مذاب را از بین می برد که کار بیشتر را دشوار می کند.

نصب شیلنگ گرمایش.

هرچه فاصله بین پیچ ها کمتر باشد، زمان کمتری برای گرم کردن سطح نیاز است. در واحد HSH 700G، شیلنگ برای گرم کردن فضایی تا 400 متر مربع کافی است. بسته به فاصله بین شیلنگ، می توان به منطقه مورد نظر و نرخ گرمایش دست یافت.

سد بخار ناحیه گرم شده.

استفاده از سد بخار الزامی است. شیلنگ باز شده با یک فیلم پلاستیکی روی هم پوشانده شده است. این فیلم اجازه نمی دهد آب گرم شده تبخیر شود. آب ذوب شده بلافاصله یخ های لایه های پایینی خاک را ذوب می کند.

تخمگذار مواد عایق حرارتی.

یک بخاری بر روی مانع بخار گذاشته شده است. هر چه سطح گرم شده با دقت بیشتری عایق بندی شود، زمان کمتری برای گرم شدن خاک نیاز است. این تجهیزات به دانش خاصی از مهارت ها و آموزش طولانی مدت کارکنان نیاز ندارد. مراحل تخمگذار، بخار و عایق حرارتی از 20 تا 40 دقیقه طول می کشد.

|

مزایای فناوری با استفاده از نصب گرمایش سطحی

- انتقال حرارت 94%

- نتیجه قابل پیش بینی، استقلال کامل

- زمان پیش گرم کردن 30 دقیقه

- بدون خطر برق گرفتگی، عدم ایجاد میدان مغناطیسی و تداخل با دستگاه های کنترلی

- نصب شلنگ آزاد، بدون محدودیت زمین

- سهولت عملیات، کنترل، مونتاژ، ذخیره سازی انعطاف پذیری استثنایی مانور و قابلیت نگهداری

- ارتباطات و محیط اطراف را تحت تأثیر قرار نمی دهد و از بین نمی برد

- HSH 700 G دارای گواهینامه روسیه است و نیازی به مجوزهای خاصی برای اپراتور ندارد

کاربردهای احتمالی Wacker Neuson HSH 700 G

- ذوب خاک

- گذاشتن ارتباطات

- گرمایش بتن

- گرمایش سازه های پیچیده (پل های ستونی و غیره)

- گرمایش سازه های تقویت کننده

- ذوب شن برای تخمگذار سنگفرش

- گرم کردن سازه های قالب پیش ساخته

- جلوگیری از یخ زدگی سطوح (سقف، زمین فوتبال و ...)

- باغبانی (گلخانه و تخت گل)

- اتمام کار در محل ساخت و ساز در دوره "سرد".

- گرمایش اماکن مسکونی و غیر مسکونی

دستگاه های گرمایش سطح Wacker Neuson یک راه حل اقتصادی و کارآمد برای فصل زمستان است که به شما امکان می دهد پروژه ها را به موقع تحویل دهید.

در پاییز و بهار، آنها همچنین سهم ارزنده ای در حجم کاری شرکت شما دارند: از این گذشته، این دستگاه ها بسیاری از فرآیندهای فناوری را سرعت می بخشند.

هدف اصلی از گرم کردن بتن، رعایت شرایط صحیح برای حذف رطوبت در حین کار در زمستان یا در دوره های محدود آن است. اصل عملکرد این فناوری حفظ دمای بالا در داخل یا در اطراف ضخامت محلول (در محدوده 50-60 درجه سانتیگراد) است، روش های اجرا به نوع و اندازه سازه ها، درجه مقاومت مخلوط، بودجه و شرایط محیطی. برای دستیابی به اثر مطلوب، گرمایش باید یکنواخت و توجیه اقتصادی داشته باشد، بهترین نتایج در هنگام ترکیب مشاهده می شود.

مروری بر روش های گرمایش

1. الکترودها.

یک روش ساده و قابل اعتماد برای گرمایش الکتریکی، که شامل قرار دادن تقویت کننده یا میله سیم به ضخامت 0.8-1 سانتی متر در محلول مرطوب و تشکیل یک هادی واحد با آن است. گرما به طور یکنواخت آزاد می شود، ناحیه ضربه به نصف فاصله یک الکترود تا الکترود دیگر می رسد. فاصله توصیه شده بین آنها از 0.6 تا 1 متر متغیر است. برای شروع مدار، انتهای آن به یک منبع تغذیه با ولتاژ پایین 60 تا 127 ولت متصل می شود، بیش از این محدوده فقط در هنگام بتن ریزی سیستم های تقویت نشده امکان پذیر است.

دامنه کاربرد شامل سازه هایی با هر حجمی است، اما حداکثر اثر با گرم کردن دیوارها و ستون ها حاصل می شود. مصرف برق در این مورد قابل توجه است - 1 الکترود به حداقل 45 A نیاز دارد، تعداد میله های متصل به ترانسفورماتور کاهنده محدود است. با خشک شدن محلول، ولتاژ اعمال شده و هزینه ها افزایش می یابد. هنگام ریختن محصولات بتن مسلح ، فناوری گرمایش با الکترودها نیاز به هماهنگی با متخصصان دارد (پروژه ای برای قرار دادن آنها به استثنای تماس با قاب فلزی تهیه می شود). در پایان فرآیند، میله ها در داخل باقی می مانند، بهره برداری مجدد حذف می شود.

2. سیم ها را نشانه گذاری کنید.

ماهیت روش در محل ضخامت محلول سیم برق (بر خلاف الکترودهای عایق شده) است که با عبور جریان گرم می شود و به طور مساوی گرما می دهد. یکی از انواع زیر به عنوان اقلام کار استفاده می شود:

- PNSV - کابل فولادی عایق شده با پلی وینیل کلرید.

- انواع مقطعی خود تنظیمی: KDBS یا VET.

استفاده از سیمها در مواقعی که نیاز به پر کردن طبقات یا فونداسیونها در زمستان است، مؤثرترین در نظر گرفته میشود، آنها انرژی الکتریکی را تقریباً بدون تلفات به انرژی حرارتی تبدیل میکنند و توزیع یکنواخت آن را تضمین میکنند.

PNSV ارزان تر است، در صورت لزوم، در کل منطقه ساختار گذاشته می شود (طول فقط با قدرت ترانسفورماتور کاهنده محدود می شود)، مقطع از 1.2 تا 3 میلی متر مناسب است. این اهداف ویژگی های فناوری گرمایش شامل نیاز به استفاده از سیم های نصب با هسته آلومینیومی در مناطق باز است. کابل APV ویژگی های مناسبی دارد. طرح PNSV 1.2 همپوشانی ها را حذف نمی کند، مرحله توصیه شده بین حلقه ها و خطوط مجاور 15 سانتی متر است.

مقاطع خودتنظیمی (KDBS یا VET) برای گرمایش در زمستان بدون امکان استفاده از ترانسفورماتور یا تامین ولتاژ 380 ولت موثر هستند. عایق بندی آنها بهتر از PNSV است اما قیمت بیشتری دارند. طرح سیم کشی به طور کلی شبیه به قبلی است، اما طول آن محدود است، با در نظر گرفتن ابعاد سازه انتخاب می شود، نمی توان آن را برش داد. با اضافه شدن یک دستگاه کنترل جریان، گرمایش راحت تر و اقتصادی تر انجام می شود. به طور کلی، هر دو گزینه در هنگام بتن ریزی در زمستان موثر در نظر گرفته می شوند، معایب آن فقط شامل پیچیدگی تخمگذار و عدم امکان استفاده مجدد است.

3. تفنگ های حرارتی.

ماهیت این فناوری افزایش دمای هوا با استفاده از بخاری های برقی، گازی، دیزلی و دیگر است. عناصر فرآوری شده از سرما با یک برزنت پوشیده شده اند، ایجاد چنین چادری به شما امکان می دهد از 35+ تا 70 درجه سانتیگراد به شرایط داخل برسید. گرمایش توسط یک منبع خارجی انجام می شود که به راحتی و بدون نیاز به سیم یا تجهیزات خاص به مکان دیگری منتقل می شود. با توجه به سختی بسته شدن اجسام بزرگ و تنها تأثیر بر لایه های بیرونی، این روش بیشتر با حجم کم بتن یا با افت شدید دما مورد استفاده قرار می گیرد. مصرف انرژی در مقایسه با الکترودها یا PNSV قابل قبول است، هنگامی که از تفنگ های دیزلی استفاده می شود، گرمایش در اجسام بدون منبع تغذیه امکان پذیر است.

4. ترمومات.

اصل عملکرد این فناوری مبتنی بر پوشش یک محلول تازه ریخته شده با پلی اتیلن و صفحات فیلم مادون قرمز در پوسته مقاوم در برابر رطوبت است. ترمومات ها به یک شبکه معمولی متصل می شوند، میزان مصرف انرژی بین 400-800 وات بر متر مربع متغیر است، زمانی که مرز به +55 درجه سانتیگراد می رسد، خاموش می شوند، که هزینه گرمایش الکتریکی بتن را کاهش می دهد. حداکثر اثر کاربرد در زمستان حاصل می شود، از جمله زمانی که با افزودنی های شیمیایی ترکیب شود.

خطر انجماد رطوبت در داخل محصولات بتنی پس از 12 ساعت از بین می رود، فرآیند کاملاً مستقل است. برخلاف سیمهای PNSV، ترموماتها بدون هیچ مشکلی با هوای آزاد و رطوبت در تماس هستند و علاوه بر سازههای بتنی، برای گرم کردن خاک نیز با موفقیت استفاده میشوند.

با مراقبت مناسب (بدون همپوشانی، خم شدن به شدت در امتداد خطوط اختصاص داده شده، محافظت با پلی اتیلن)، فیلم های IR می توانند حداقل 1 سال کارکرد فعال را تحمل کنند. اما با همه مزایا، این فناوری برای گرم کردن یکپارچه های عظیم مناسب نیست، اثر تشک ها محلی است.

5. قالب گرمایش.

اصل عملکرد مشابه مورد قبلی است: یک فیلم مادون قرمز یا سیم های عایق آزبست بین دو ورق تخته سه لا مقاوم در برابر رطوبت قرار می گیرد که هنگام اتصال به شبکه گرما ایجاد می کند. این روش گرمایش را در زمستان تا عمق 60 میلی متر فراهم می کند، به دلیل عمل موضعی، خطر ترک خوردگی یا فشار بیش از حد از بین می رود. در قیاس با تشک، این عناصر گرمایشی دارای حفاظت حرارتی هستند (سنسورهای دو فلزی با بازگشت خودکار). دامنه کاربرد شامل سازه هایی با هر شیب است، بهترین نتایج در هنگام ریختن اشیاء یکپارچه، از جمله موارد با زمان ساخت محدود، مشاهده می شود، اما نمی توان یک فناوری ساده نامید. هنگام بتن ریزی فونداسیون، ملات با دمای حداقل +15 درجه سانتیگراد در قالب گرمایش ریخته می شود، خاک باید از قبل گرم شود.

6. روش القایی.

اصل کار بر اساس تشکیل انرژی حرارتی تحت تأثیر جریان های گردابی است، این روش برای ستون ها، تیرها، تکیه گاه ها و سایر عناصر دراز مناسب است. سیم پیچ القایی در بالای قالب فلزی قرار می گیرد و میدان الکترومغناطیسی ایجاد می کند که به نوبه خود بر میله های تقویت کننده قاب تأثیر می گذارد. گرمایش بتن با مصرف متوسط انرژی به طور یکنواخت و کارآمد انجام می شود. همچنین برای پیش آماده سازی پانل های قالب در زمستان مناسب است.

7. بخارپز کردن.

یک نسخه صنعتی، اجرای این روش به قالب دو جداره نیاز دارد که نه تنها جرم محلول را تحمل می کند، بلکه بخار داغ را نیز به سطح می آورد. کیفیت فرآوری بیش از حد بالاست، برخلاف روشهای دیگر، بخاردهی مناسبترین شرایط را برای هیدراتاسیون سیمان، یعنی محیط گرم مرطوب، فراهم میکند. اما به دلیل پیچیدگی، این تکنیک به ندرت مورد استفاده قرار می گیرد.

مقایسه مزایا و محدودیت های فناوری گرمایش

| مسیر | دامنه بهینه | مزایای | معایب، محدودیت ها |

| الکترودها | ریختن سازه های عمودی | نصب و گرم شدن سریع، کافی است الکترود را در بتن قرار دهید و آن را به منبع جریان متناوب متصل کنید | هزینه های انرژی قابل توجه - از 1000 کیلو وات در هر 3-5 متر مکعب |

| PNSV | پی و کف در هنگام بتن ریزی در زمستان | راندمان بالا، یکنواختی. گرمایش با سیم به شما این امکان را می دهد که در چند روز به 70 درصد استحکام برسید | نیاز به ترانسفورماتور کاهنده و سیم سرب سرد |

| VET یا KDBS | همان، به علاوه کار از یک شبکه ساده | هزینه بالای کابل، محدودیت در طول بخش ها | |

| رادیاتورهای حرارتی | طرح هایی با ضخامت کم | قابلیت کنترل دما، استفاده در هوای سرد، حداقل سیم کشی، مصرف انرژی نسبتا کم | ضربه به صورت محلی انجام می شود، گرمایش با کیفیت بالا فقط در لایه های بیرونی رخ می دهد |

| ترمومات | خاک قبل از ریختن محلول، روی هم قرار گیرند | استفاده چندگانه، قابلیت کنترل دمای جارو، دستیابی به 30% قدرت برند در طول روز | هزینه بالای تشک، وجود تقلبی |

| قالب گرمایش | اجسام نصب سریع (ترکیب با تکنولوژی قالب کشویی) | اطمینان از گرمایش یکنواخت، امکان اتصالات یکپارچه با کیفیت بالا | ابعاد معمولی، قیمت بالا، راندمان متوسط |

| سیم پیچ القایی | ستون ها، تیرها، تیرها، تکیه گاه ها | یکنواختی | برای کف و یکپارچه مناسب نیست |

| بخار پز کردن | اشیاء ساختمانی صنعتی | کیفیت گرم کردن خوب | پیچیدگی، هزینه |

پیچیدگی استخراج خاک منجمد به دلیل استحکام مکانیکی قابل توجهی که دارد بسیار زیاد است. همچنین حالت یخ زدگی خاک به دلیل عدم امکان استفاده از انواع ماشینهای زمینبر و زمینبر، کاهش بهرهوری و تسریع فرسودگی قسمتهای کار تجهیزات، کار حفاری آن را پیچیده میکند. و با این حال، خاک یخ زده یک مزیت دارد - امکان حفر گودال در آن بدون شیب وجود دارد.

چهار روش اصلی برای حفاری در فصل سرد وجود دارد:

- حفاظت از قطعه زمین کار از یخ زدگی با استفاده بیشتر از ماشین های متداول زمینی.

- سست کردن اولیه و حفاری خاک یخ زده؛

- استخراج مستقیم در حالت یخ زده، یعنی. بدون هیچ گونه آمادگی؛

- تبدیل به حالت ذوب و حفاری بعدی.

بیایید نگاهی دقیق تر به هر یک از این روش ها بیندازیم.

محافظت از خاک در برابر یخ زدگی

حفاظت در برابر دماهای پایین با شل کردن لایه رویی، پوشاندن با مواد عایق و ریختن محلول های آبی نمک برای خاک فراهم می شود.

شخم زدن و خاکبرداری قطعه زمین در بخش کار بیشتر بر روی استخراج خاک انجام می شود. نتیجه چنین شل شدن، ورود مقدار زیادی هوا به لایه های خاک، ایجاد حفره های هوای بسته است که مانع از انتقال حرارت و حفظ دمای مثبت در خاک می شود. شخم توسط چاک دهنده یا گاوآهن فاکتور انجام می شود که عمق آن 200-350 میلی متر است. در مرحله بعد، در یک یا دو جهت (متقاطع) تا عمق 150-200 میلی متر انجام می شود که در نهایت خواص عایق حرارتی خاک را حداقل 18-20٪ افزایش می دهد.

نقش بخاری هنگام پوشاندن محل کار آینده توسط مواد محلی ارزان قیمت انجام می شود - خزه خشک، خاک اره و تراشه ها، برگ های افتاده درختان، سرباره و تشک های نی، می توانید از فیلم PVC استفاده کنید. مواد حجیم در یک لایه 200-400 میلی متری روی سطح قرار می گیرند. گرم شدن سطح خاک اغلب در قطعات کوچک زمین انجام می شود.

خاک یخ زده - سست شدن و حفاری

برای کاهش مقاومت مکانیکی خاک زمستانه از روش های پردازش مکانیکی و انفجاری آن استفاده می شود. استخراج زمینی که به این روش شل شده است، سپس به روش معمول - با کمک ماشین های خاکبرداری انجام می شود.

شل شدن مکانیکی در فرآیند اجرای آن، خاک به دلیل بارهای ایستا یا دینامیکی بریده، خرد شده و شکافته می شود.

بارهای ساکن روی خاک یخ زده توسط یک ابزار فلزی از نوع برش - یک دندان تولید می شود. یک طرح هیدرولیکی ویژه، مجهز به یک یا چند دندان، در حالی که بر روی یک بیل مکانیکی خزنده قرار می گیرد، در اطراف محل کار رانده می شود. این روش به شما این امکان را می دهد که برای هر بار عبور خاک را به صورت لایه لایه تا عمق 400 میلی متر حذف کنید. در فرآیند لق شدن، نصب مجهز به دندان ابتدا به موازات گذرهای قبلی با فرورفتگی 500 میلی متر از آنها کشیده می شود، سپس به صورت عرضی با زاویه 60 تا 90 درجه به آنها انجام می شود. حجم حفاری خاک یخ زده در همان زمان به 20 متر مکعب در ساعت می رسد. توسعه استاتیک لایه به لایه زمین یخ زده استفاده از تاسیسات شل کننده را در هر عمق انجماد خاک تضمین می کند.

بارهای ضربه ای روی مناطق خاک می تواند مقاومت مکانیکی زمین یخ زده را به دلیل ضربه دینامیکی کاهش دهد. چکش های سقوط آزاد برای شکافتن و شل شدن و یا چکش های جهت دار برای شل شدن شکاف استفاده می شود. در حالت اول، از چکش به شکل توپ یا مخروط با بیشترین جرم 5 تن استفاده می شود - با طناب روی بوم بیل مکانیکی ثابت می شود و پس از بلند شدن به ارتفاع پنج تا هشت متری، رها می شود. به محل کار چکش های توپی شکل برای ماسه سنگ و لوم شنی مناسب هستند، چکش های مخروطی روی خاک های رسی موثر هستند - به شرطی که عمق انجماد از 700 میلی متر تجاوز نکند.

عمل هدایت شده روی زمین یخ زده توسط چکش های دیزلی نصب شده بر روی تراکتور یا بیل مکانیکی انجام می شود. آنها در هر خاکی استفاده می شوند، در صورتی که عمق انجماد بیش از 1300 میلی متر نباشد.

کاهش استحکام زمین یخ زده با استفاده از انفجار مؤثرترین است - این روش به شما امکان می دهد حفاری زمستانی را در عمق 500 میلی متر انجام دهید و در صورت لزوم حجم قابل توجهی را استخراج کنید. در مناطق توسعه نیافته، یک انفجار باز انجام می شود، و در مناطق نیمه ساخته شده، لازم است ابتدا پناهگاه ها و محدود کننده های انفجار - دال های عظیم فلزی یا بتن مسلح راه اندازی شود. ماده منفجره در یک شکاف یا سوراخ (با عمق شل شدن تا 1500 میلی متر) و در صورت نیاز به حفاری در عمق بیشتر، در شکاف ها و چاه ها قرار می گیرد. برای برش شکاف ها از ماشین های حفاری یا فرز استفاده می شود، شکاف ها در فاصله 900-1200 میلی متر از یکدیگر ساخته می شوند.

مواد منفجره در شکاف میانی (مرکزی) قرار میگیرند، و شکافهای مجاور، جابجایی انفجاری خاک یخزده را جبران میکنند و موج ضربه را مرطوب میکنند و در نتیجه از آسیب خارج از منطقه کار جلوگیری میکنند. یک بار دراز یا چندین بار شارژ کوتاه به طور همزمان در شکاف قرار می گیرد، سپس با ماسه پر می شود و فشرده می شود. پس از انفجار، خاک یخ زده در بخش کار به طور کامل خرد می شود، در حالی که دیواره های ترانشه یا گودال که ایجاد آن هدف از حفاری بوده، دست نخورده باقی می ماند.

توسعه خاک منجمد بدون تهیه آن

دو روش توسعه مستقیم خاک در دماهای پایین وجود دارد - مکانیکی و بلوکی.

فن آوری توسعه مکانیکی خاک های یخ زده بر اساس عمل نیرو است که در برخی موارد از جمله شوک و ارتعاش می باشد. در مسیر اجرای آن، هم از ماشین های متداول زمینی و هم از ماشین های مجهز به ابزار مخصوص استفاده می شود.

در اعماق کم یخبندان، از ماشینهای معمولی متحرک زمین برای حفاری خاک استفاده میشود: بیلهای مکانیکی با سطل مستقیم یا معکوس. دراگلین؛ خراش ها; بولدوزرها بیل مکانیکی تک سطلی را می توان به اتصالات ویژه مجهز کرد - سطل هایی با انبرهای گیره و دندانه های لرزشی. چنین تجهیزاتی این امکان را فراهم می کند که با استفاده از نیروی برش بیش از حد بر روی خاک یخ زده عمل کند و توسعه لایه به لایه آن را انجام دهد و سست کردن و حفاری را در یک عملیات کاری ترکیب کند.

استخراج لایه به لایه خاک توسط واحد خاکی و فرز مخصوص انجام می شود که لایه هایی را به عرض 2600 میلی متر و عمق تا 300 میلی متر از محل کار برش می دهد. طراحی این دستگاه تجهیزات بولدوزر را فراهم می کند که حرکت خاک بریده شده را تضمین می کند.

ماهیت توسعه بلوک خاک این است که خاک یخ زده را به بلوک با استخراج بعدی آنها با استفاده از تراکتور، بیل مکانیکی یا جرثقیل ساختمانی برش دهیم. بلوک ها با اره کردن از طریق خاک با برش های عمود بر یکدیگر بریده می شوند. اگر زمین کم عمق یخ زده است - تا 600 میلی متر - پس برای استخراج بلوک ها، کافی است برش هایی در امتداد سایت ایجاد کنید. شکاف ها تا 80 درصد عمقی که خاک در آن یخ زده است بریده می شود. این کاملاً کافی است، زیرا یک لایه با استحکام مکانیکی ضعیف، واقع بین منطقه خاک یخ زده و منطقه ای که دمای مثبت را حفظ می کند، در جداسازی بلوک های خاک تداخلی ایجاد نمی کند. فاصله بین شیارها باید تقریباً 12% کمتر از عرض لبه سطل بیل مکانیکی باشد. استخراج بلوک های خاک با استفاده از بیل مکانیکی انجام می شود، زیرا. تخلیه آنها از یک سطل بیل مستقیم بسیار دشوار است.

روش های ذوب خاک یخ زده

آنها بر اساس جهت تامین حرارت به زمین و نوع خنک کننده مورد استفاده طبقه بندی می شوند. بسته به جهت تامین انرژی حرارتی، سه راه برای یخ زدایی خاک وجود دارد - بالا، پایین و شعاعی.

تامین گرمای بالایی به زمین کمترین کارایی را دارد - منبع انرژی حرارتی در فضای هوا قرار دارد و به طور فعال توسط هوا خنک می شود، یعنی. بسیاری از انرژی هدر می رود. با این حال، این روش ذوب ساده ترین سازماندهی است و این مزیت آن است.

روش ذوب، که از زیر زمین انجام می شود، با حداقل هزینه انرژی همراه است، زیرا گرما در زیر یک لایه جامد یخ در سطح زمین توزیع می شود. نقطه ضعف اصلی این روش نیاز به انجام اقدامات مقدماتی پیچیده است، بنابراین به ندرت از آن استفاده می شود.

توزیع شعاعی انرژی حرارتی در خاک با کمک عناصر حرارتی به صورت عمودی در زمین انجام می شود. راندمان ذوب شعاعی بین نتایج گرمایش بالایی و پایینی خاک است. برای اجرای این روش، تا حدودی کوچکتر، اما هنوز حجم زیادی از کار در آماده سازی گرمایش مورد نیاز است.

توزیع شعاعی انرژی حرارتی در خاک با کمک عناصر حرارتی به صورت عمودی در زمین انجام می شود. راندمان ذوب شعاعی بین نتایج گرمایش بالایی و پایینی خاک است. برای اجرای این روش، تا حدودی کوچکتر، اما هنوز حجم زیادی از کار در آماده سازی گرمایش مورد نیاز است.

یخ زدایی خاک در فصل زمستان با استفاده از آتش، ترمولمان های الکتریکی و بخار داغ انجام می شود.

تکنیک شلیک برای حفر ترانشه های نسبتاً باریک و کم عمق قابل استفاده است. در سطح محل کار گروهی از جعبه های فلزی نمایان است که هر کدام مخروط بریده ای است که از وسط بریده شده است. آنها با قسمت بریده شده روی زمین نزدیک به یکدیگر قرار می گیرند و یک گالری را تشکیل می دهند. سوخت در جعبه اول قرار می گیرد و سپس آتش می گیرد. گالری جعبه ها به یک دودکش افقی تبدیل می شود - هود از آخرین جعبه می آید و محصولات احتراق در امتداد گالری حرکت می کنند و خاک را گرم می کنند. برای کاهش اتلاف گرما از تماس بدنه مجرا با هوا، آنها را با سرباره یا خاک ذوب شده از محلی که قبلاً کار انجام شده است، می پوشانند. نوار خاک یخ زدایی که در پایان گرم شدن ایجاد می شود باید با خاک اره پوشانده شود یا با فیلم PVC پوشانده شود تا گرمای انباشته شده به ذوب شدن بیشتر کمک کند.

گرمایش الکتریکی خاک یخ زده بر اساس توانایی گرم کردن مواد در هنگام عبور جریان الکتریکی از آنها است. برای این منظور از الکترودهایی با جهت عمودی و افقی استفاده می شود.

ذوب افقی توسط الکترودهای ساخته شده از فولاد گرد یا نواری که روی زمین گذاشته شده است انجام می شود - برای اتصال سیم های الکتریکی به آنها، انتهای مخالف عناصر فولادی 150-200 میلی متر خم می شود. ناحیه گرم شده با الکترودهای قرار داده شده روی آن با خاک اره (ضخامت لایه - 150-200 میلی متر) پوشیده شده است، از قبل با محلول نمکی (غلظت نمک - 0.2-0.5٪) به مقداری برابر با جرم اولیه خاک اره مرطوب شده است. وظیفه خاک اره آغشته به نمک، هدایت جریان است، زیرا خاک یخ زده در مرحله اولیه کار جریان را هدایت نمی کند. از بالا، یک لایه خاک اره با یک فیلم pvc پوشانده شده است. همانطور که لایه بالایی خاک گرم می شود، تبدیل به هادی جریان بین الکترودها می شود و شدت ذوب به میزان قابل توجهی افزایش می یابد - ابتدا لایه میانی خاک یخ زدایی می شود و سپس آنهایی که در زیر قرار دارند. از آنجایی که لایه های خاک در رسانش جریان الکتریکی قرار می گیرند، لایه خاک اره شروع به انجام یک کار ثانویه می کند - حفظ انرژی حرارتی در منطقه کار، که برای آن لازم است خاک اره را با سپرهای چوبی یا کاغذ سقف پوشانده شود. ذوب خاک یخ زده با الکترودهای افقی تا عمق انجماد تا 700 میلی متر انجام می شود، هزینه برق برای گرم کردن یک متر مکعب زمین 150-300 MJ است، لایه خاک اره تا 90 درجه سانتیگراد گرم می شود، نه بیشتر.

ذوب الکترود عمودی با استفاده از میله های ساخته شده از فولاد تقویت کننده و دارای یک انتهای تیز انجام می شود. اگر عمق انجماد خاک 700 میلی متر باشد، ابتدا میله ها را به صورت شطرنجی تا عمق 200 تا 250 میلی متر رانده می کنند و پس از آب شدن لایه رویی، در عمق بیشتری فرو می روند. در فرآیند یخ زدایی عمودی خاک، لازم است برف انباشته شده در سطح سایت را حذف کنید، آن را با خاک اره مرطوب شده با نمک بپوشانید. فرآیند گرمایش مانند ذوب افقی با استفاده از الکترودهای نواری ادامه می یابد - همانطور که لایه های بالایی ذوب می شوند، مهم است که به طور دوره ای الکترودها را بیشتر در زمین تا عمق 1300-1500 میلی متر فرو کنید. در پایان ذوب عمودی خاک یخ زده، الکترودها برداشته می شوند، اما کل سایت زیر یک لایه خاک اره باقی می ماند - برای 24-48 ساعت دیگر، لایه های خاک به دلیل انرژی گرمایی انباشته شده به خودی خود ذوب می شوند. هزینه انرژی برای کار یخ زدایی عمودی کمی کمتر از یخ زدایی افقی است.

برای گرم کردن الکترود خاک در جهت بالا، آماده سازی اولیه چاه ها ضروری است - آنها 150-200 میلی متر عمیق تر از عمق انجماد حفر می شوند. چاه ها به صورت شطرنجی چیده شده اند. این روش با هزینه های انرژی کمتر مشخص می شود - حدود 50-150 MJ در هر متر مکعب خاک.

میله های الکترودها به چاه های آماده شده وارد می شوند و به لایه یخ زده زمین می رسند، سطح محل با خاک اره مرطوب شده با نمک پوشانده می شود، یک فیلم پلاستیکی در بالا قرار می گیرد. در نتیجه، فرآیند ذوب در دو جهت - از بالا به پایین و از پایین به بالا انجام می شود. این روش ذوب خاک یخ زده به ندرت انجام می شود و تنها در صورتی که نیاز فوری به یخ زدایی یک سایت برای حفاری باشد.

ذوب بخار با استفاده از دستگاه های ویژه - سوزن های بخار ساخته شده از لوله های فلزی با قطر 250-500 میلی متر انجام می شود که از طریق آن بخار داغ به خاک وارد می شود. قسمت پایین سوزن بخار مجهز به نوک فلزی است که دارای سوراخ های 2-3 میلی متری است. یک شیلنگ لاستیکی مجهز به شیر به قسمت بالایی (توخالی) لوله سوزن متصل می شود. برای نصب سوزن های بخار در زمین، چاه هایی (به ترتیب پلکانی، فاصله 1000-1500 میلی متر) به طول 70 درصد عمق ذوب مورد نیاز حفر می شود. درپوشهای فلزی روی سوراخهای چاه قرار میگیرند که مجهز به غدههایی هستند که سوزن بخار از آن عبور میکند.

ذوب بخار با استفاده از دستگاه های ویژه - سوزن های بخار ساخته شده از لوله های فلزی با قطر 250-500 میلی متر انجام می شود که از طریق آن بخار داغ به خاک وارد می شود. قسمت پایین سوزن بخار مجهز به نوک فلزی است که دارای سوراخ های 2-3 میلی متری است. یک شیلنگ لاستیکی مجهز به شیر به قسمت بالایی (توخالی) لوله سوزن متصل می شود. برای نصب سوزن های بخار در زمین، چاه هایی (به ترتیب پلکانی، فاصله 1000-1500 میلی متر) به طول 70 درصد عمق ذوب مورد نیاز حفر می شود. درپوشهای فلزی روی سوراخهای چاه قرار میگیرند که مجهز به غدههایی هستند که سوزن بخار از آن عبور میکند.

پس از نصب سوزن ها از طریق شیلنگ، بخار تحت فشار 0.06-0.07 مگاپاسکال به آنها می رسد. سطح زمین ذوب شده با لایه ای از خاک اره پوشیده شده است. مصرف بخار برای گرم کردن یک متر مکعب خاک 50-100 کیلوگرم است؛ از نظر مصرف انرژی حرارتی، این روش 1.5-2 برابر گرم کردن با الکترودهای مدفون گران تر است.

روش ذوب خاک منجمد با استفاده از بخاری های برقی تماسی از نظر ظاهری شبیه یخ زدایی با بخار است. در سوزن های توخالی فلزی با طول حدود 1000 میلی متر و قطر بیش از 60 میلی متر، عناصر گرمایشی با عایق از بدنه فلزی سوزن نصب می شوند. هنگامی که منبع تغذیه وصل می شود، المنت حرارتی انرژی حرارتی را به بدنه لوله سوزنی و آن را به لایه های خاک منتقل می کند. انرژی حرارتی در فرآیند گرمایش به صورت شعاعی توزیع می شود.

UPGO SPECT برای حل تعدادی از وظایف طراحی شده است: گرمایش مواد بی اثردر زمستان، آب گرمایش و گرمایش فضا.

ما پیشنهاد می دهیم نیروگاه های گرمایش گاز بخارکه تولید می کنند گرمایش مواد بی اثردر BSU (ماسه، سنگ خرد شده، شن، سنگ آهک):

|

نوع نصب |

قدرت حرارتی، |

عملکرد RBU متر مکعب در یک مخلوط در ساعت |

قیمت، مالش. |

| UPGO SPECT-400 | 400 | 10-30 | از 1100000 |

| UPGO SPECT-800 | 800 | 30-60 | از 1800000 |

| UPGO SPECT-1200 | 1200 | 60-90 | از 2 400 000 |

| UPGO SPECT-1600 | 1600 | 90-120 | از 2 900 000 |

اعداد نشان دهنده توان حرارتی نامی نصب بر حسب کیلووات است.

تجهیزات مطابق با پتنت و گواهی انطباق به دست آمده توسط ما ساخته می شود.

بی اثرها چگونه گرم می شوند؟

(راهنمای انتخاب).

تکنولوژی تولید مخلوط بتن در زمستان تا حدودی با تکنولوژی تولید بتن در تابستان متفاوت است.

در دمای پایین محیط 5- درجه سانتیگراد و کمتر، چندین مشکل دیگر ایجاد می شود:

- دمای مواد بی اثر (ماسه، شن) به گونه ای است که شرایط یخ زدن آب در حین اختلاط ایجاد می شود و مخلوط کار نمی کند.

- در محوطه یک کارخانه بتن، گرمایش برای عملکرد راحت پرسنل و واحدها مورد نیاز است.

- بتن آماده باید با دمای حداقل 15 درجه سانتیگراد به محل ساخت و ساز تحویل داده شود. میکسرهای انتقال بتن نیز با آب در دمای کمتر از 40 درجه سانتیگراد پر می شوند.

اولین مشکل در یخبندان های خفیف با استفاده از افزودنی های ضد یخ و آب گرم تا حدی حل می شود. مورد دوم استفاده از بخاری برقی است. مشکل سوم بدون استفاده از ابزارهای خاص حل نمی شود.

چه چیزی برای تولید بتن در زمستان مورد نیاز است؟

- حرارت دادن بی اثر (شن و ماسه) تا دمای 5 درجه سانتیگراد تا 20 درجه سانتیگراد.

- گرم کردن آب تا دمای 40 درجه سانتیگراد تا 70 درجه سانتیگراد.

- استفاده از سیستم گرمایش فضاهای اقتصادی

چه منابع انرژی برای گرمایش بی اثر و آب موجود است؟

ما منابع انرژی عجیب و غریب مانند توربین های بادی، پنل های خورشیدی، چشمه های حرارتی و غیره را در نظر نخواهیم گرفت. بیایید مشکل را به صورت زیر فرموله کنیم:

مورد نیاز برای کار در دمای پایین؛

سیستم گرمایش مرکزی وجود ندارد.

استفاده از برق بسیار گران است.

چگونه بی اثر را گرم کنیم؟

رایج ترین منابع انرژی گاز و گازوئیل هستند و با سیستم های اتوماسیون به خوبی کار می کنند. امکان استفاده از نفت کوره و روغن گرمایشی وجود دارد. هیزم و زغال سنگ به دلیل پیچیدگی اتوماسیون کمتر مورد استفاده قرار می گیرند.

چه تجهیزاتی برای گرم کردن مواد بی اثر استفاده می شود؟

این صنعت تاسیساتی را برای گرم کردن شن، ماسه، آب تولید می کند که بر اساس اصول فیزیکی مختلف کار می کنند. مزایا و معایب نصب و راه اندازی به شرح زیر است:

1. حرارت دادن مواد بی اثر با هوای گرم.

سوخت: گازوئیل.

مزایای:

دمای هوا تا 400 درجه سانتیگراد

ابعاد کوچک؛

معایب:

راندمان پایین (مصرف انرژی بالا در حین کار، از آنجایی که هوا به طور موثر گرما را به مواد منتقل نمی کند، بیشتر گرما وارد جو می شود).

حرارت آهسته مواد بی اثر (30-60 دقیقه)؛

فشار هوای پایین از طریق ریزدانه ها و شن و ماسه عبور نمی کند.

بدون گرمایش آب فرآیندی؛

برای گرمایش فضا استفاده نمی شود.

2. حرارت دادن مواد بی اثر با بخار.

سوخت: گازوئیل.

مزایای:

راندمان بالا، کارآیی بالا؛

راندمان بالا گرمایش مواد بی اثر؛

حرارت دادن سریع مواد بی اثر (10-20 دقیقه)؛

هزینه متوسط؛

می تواند آب را گرم کند

ابعاد کوچک؛

توان الکتریکی تا 2 کیلو وات.

معایب:

آنها رطوبت بالایی از مواد بی اثر ایجاد می کنند (به دلیل تراکم بخار از 500 تا 1000 کیلوگرم در ساعت.

دیگ های بخار با راندمان بالا با دمای بالاتر از 115 درجه سانتی گراد و فشار بالای 0.7 کیلوگرم بر سانتی متر مربع نظارت می شوند.

استفاده از آن برای گرمایش فضا دشوار است (زمانی که کارخانه بتن بیکار است خاموش می شود).

3. حرارت دادن مواد بی اثر با رجیسترهای آب گرم یا بخار.

سوخت: گازوئیل یا گرمایش مرکزی.

مزایای:

راندمان بالا، کارآیی بالا؛

تجهیزات پیچیده و ارزان نیست.

مجوز نظارت فنی لازم نیست.

می تواند آب را گرم کند

قابل استفاده برای گرمایش فضا؛

ابعاد بسیار کوچک؛

توان الکتریکی تا 0.5 کیلو وات

معایب:

اغلب نیاز به تعمیر و نگهداری رجیسترها دارد.

راندمان پایین گرمایش مواد بی اثر؛

فرآیند گرمایش چندین ساعت طول می کشد.

4. توربوماتیک (گرمایش مخلوط بخار و هوای خنثی با مبدل های حرارتی).

سوخت: گازوئیل.

مزایای:

راندمان بالا، کارآیی بالا؛

مجوز نظارت فنی لازم نیست.

بدون ثبت؛

می توانید آب را گرم کنید.

معایب:

تجهیزات پیچیده و گران قیمت؛

برای گرمایش فضا قابل استفاده نیست.

ابعاد بزرگ؛

توان الکتریکی تا 18-36 کیلو وات (دوره ای).

5. نیروگاه های بخار-گاز-هوا.

حرارت دادن مواد بی اثر با گازهای دودکش.

سوخت: گازوئیل.

مزایای:

راندمان بالا، کارآیی بالا؛

راندمان بالا گرمایش مواد بی اثر (10-20 دقیقه).

تجهیزات پیچیده با هزینه متوسط نیست.

مجوز نظارت فنی لازم نیست.

بدون ثبت؛

دمای مخلوط تا 400 درجه سانتیگراد است.

قابل استفاده برای گرمایش فضا (حالت آماده به کار وجود دارد).

گرمایش آب برای نیازهای تکنولوژیکی و سوخت گیری میکسرها وجود دارد.

ابعاد کوچک.

معایب:

توان الکتریکی تا 18 کیلو وات (دوره ای).

برای هر پنج نوع تاسیسات، در صورت وجود مشعل گاز در تجهیزات، گاز طبیعی با فشار کم یا متوسط می تواند به عنوان سوخت استفاده شود. هماهنگی با مراجع نظارت فنی، در دسترس بودن پروژه و تخصص لازم است.