Cálculo del pavimento de cemento-hormigón de la vía. Desarrollo de la construcción de carreteras de cemento y hormigón en Rusia. Instalación y refuerzo de encofrados

Leer también

Construcción de pavimentos de hormigón de cemento

La tecnología de instalación de pavimentos de hormigón de cemento consta de las siguientes operaciones: - trabajo preparatorio; - entrega de la mezcla preparada al sitio de instalación; – distribución de la mezcla; – formación de una capa constructiva; – compactación de la mezcla cemento-hormigón; – acabado superficial de pavimentos de hormigón de cemento; – mantenimiento del hormigón fresco; - disposición de costuras; - costuras de sellado.

El trabajo preparatorio para la instalación de pavimentos de hormigón de cemento incluye:

1) instalación de cuerdas de copia, que aseguran la uniformidad de las capas estructurales del pavimento y su ubicación planificada y de gran altitud durante la operación de máquinas de pavimentación de hormigón con encofrado deslizante;

2) instalación de encofrados de rieles para la operación de conjuntos de máquinas en encofrados de rieles;

3) adquisición e instalación de refuerzos y estructuras de juntas de dilatación.

La tensión de la cuerda de copia se realiza desde dos lados para la operación de la pavimentadora de hormigón con un encofrado deslizante. Las cadenas de copiadoras se fijan en soportes en bastidores. Los bastidores se colocan con un teodolito y un nivel a una distancia de 4 a 6 m entre sí en secciones curvas y después de 15 m en líneas rectas. Los soportes se montan en bastidores a una altura de 0,5 a 1,0 m desde la superficie de la capa subyacente. La desviación de la cadena de copia de las marcas verticales no debe exceder de ±3 mm.

La instalación de encofrados de rieles es una operación que requiere mucha mano de obra y se realiza con la ayuda de herramientas topográficas y un camión grúa. Los encofrados de raíles están destinados al movimiento de un conjunto de máquinas a lo largo de ellos y al mismo tiempo son un encofrado para hormigón.

Los encofrados de rieles deben instalarse sobre una base planificada con un ancho de al menos 0,5 m a cada lado del hormigonado (de piedra triturada, grava o tierra reforzada con ligantes) o sobre una base ensanchada para este propósito debajo del revestimiento. No está permitido asentar la base por el impacto de las máquinas de colocación de hormigón durante la colocación. Para hacer esto, los encofrados de rieles instalados deben ejecutarse con la máquina más pesada del conjunto. La desviación de las marcas de las formas del riel después del rodaje no debe exceder los +5 mm. Inmediatamente antes de colocar la mezcla de hormigón, los encofrados de rieles deben lubricarse desde el interior con aceite usado.

Los encofrados de rieles deben separarse del hormigón utilizando dispositivos que aseguren la integridad de las caras laterales y los bordes de la capa colocada, no antes de las 24 horas posteriores a la colocación.

Al instalar pavimentos de hormigón de cemento en áreas de terraplenes altos sobre tuberías, en los accesos a pasos elevados, puentes, se refuerza la capa de revestimiento.

Las mallas metálicas se instalan en la posición de diseño utilizando grietas de hormigón o refuerzo de piezas incrustadas.

La entrega de la mezcla preparada al lugar de colocación puede realizarse por varios vehículos, teniendo en cuenta la cantidad de trabajo y la distancia de transporte. El rango de transporte de la mezcla debe calcularse teniendo en cuenta la temperatura y la humedad del aire circundante, de las cuales depende la velocidad de fraguado de la mezcla de cemento y concreto. De acuerdo con SNiP 3.06.03.-85, la mezcla debe entregarse al lugar de trabajo del concreto a más tardar 30 minutos a una temperatura del aire de 20-30 ° C, 60 minutos, a una temperatura de 10-20 ° C.

Para controlar el cumplimiento de esta condición, es necesario llevar un registro estricto del orden de circulación de los vehículos, si la CCB atiende solo a este objeto, o cada vehículo debe estar provisto de documentos de acompañamiento (pasaporte mixto), que indiquen la marca. de mezcla de cemento cemento, la movilidad de la mezcla, el tiempo de su preparación y lugar de instalación. En los lugares de descarga, es necesario equipar puntos de lavado para limpiar las carrocerías de los restos de la mezcla de cemento y hormigón. Los vehículos de motor deben tener una carrocería impermeable con una superficie lisa y uniforme.

El transporte a largo plazo afecta negativamente la calidad de las mezclas móviles. No se recomienda transportar mezclas móviles en vehículos sin avisar en el camino en una distancia de más de 10 km en buen camino y 3 km en mal camino. Los camiones hormigonera se utilizan como camiones hormigonera con impulso. Los camiones hormigonera también se utilizan para preparar la mezcla de hormigón en el camino al lugar de colocación.

La gama de transporte de mezclas secas está limitada por razones económicas por la distancia a la que se pueden transportar las mezclas de hormigón listas para usar con impulsión (rotación lenta del tambor 3-4 rpm) sin comprometer la calidad de la mezcla.

A la hora de instalar pavimentos de hormigón de cemento, las operaciones que más tiempo consumen son la distribución, formación, compactación y acabado superficial del pavimento de hormigón de cemento. Para la producción de estas operaciones, actualmente se utilizan ampliamente conjuntos de máquinas pavimentadoras de hormigón.

El desarrollo de los conjuntos de máquinas pavimentadoras de hormigón se lleva a cabo en dos direcciones: la creación de máquinas pavimentadoras de hormigón de alto rendimiento con encofrado deslizante y máquinas pavimentadoras de hormigón con encofrados de raíles.

Las extendedoras de encofrado deslizante son máquinas sobre orugas diseñadas para la colocación continua de pavimentos de hormigón de cemento en la construcción de carreteras, aeródromos, canales. Tradicionalmente, para estos fines, se utilizaban los conjuntos de máquinas hormigoneras DS-100 y DS-110, en la actualidad varias empresas están ingresando a nuestro mercado ofreciendo sus servicios en la actualización de la flota de máquinas de construcción.

Las extendedoras de encofrado deslizante de Wirtgen son muy económicas. Su diseño modular permite que la máquina se reconfigure rápidamente según el trabajo que tenga por delante.

Los moldes deslizantes se pueden colgar entre los trenes de rodaje o lateralmente utilizando el método "desplazado" (offset). Así, es posible utilizar la misma máquina para cubrir un pavimento de 7,5 m de ancho y para formar una bandeja de drenaje de borde, una tira de refuerzo y un muro guía.

La descarga de la mezcla de cemento y concreto se realiza directamente sobre la base frente a la pavimentadora de concreto o distribuidor de mezcla de concreto, si la base es lo suficientemente resistente para el tránsito vehicular. En caso contrario, la mezcla se descarga en una tolva receptora situada en un lateral. Desde la tolva receptora, la mezcla es alimentada por una cinta transportadora al sinfín distribuidor. El tornillo distribuidor consta de dos partes, cada una de las cuales puede girar en dos direcciones. Esto asegura una distribución uniforme de la mezcla de cemento y hormigón a lo ancho. Las extendedoras de encofrado deslizante SP 1600 de Wirtgen permiten encofrar pavimentos de hormigón de cemento de dos capas en una sola pasada. Se utiliza un adoquín de hormigón para la colocación simultánea de la capa base de hormigón y la cubierta de hormigón.

La mezcla de cemento y concreto para el dispositivo de cimentación se alimenta directamente a la cimentación frente a la pavimentadora de concreto, y la mezcla para la capa superior del revestimiento de cemento y concreto se alimenta a la tolva receptora ubicada en el costado o en frente del adoquín de hormigón. Desde la tolva de recepción, la mezcla de cemento y hormigón es alimentada por un transportador al cuerpo de trabajo, que distribuye y compacta la capa superior del revestimiento de cemento y hormigón. El encofrado deslizante puede hacer que la superficie lateral de la capa sea plana o curva para una mejor adherencia entre tiras adyacentes.

La formación de la mezcla a lo ancho del revestimiento la realiza el distribuidor de mezcla de hormigón o la propia extendedora de hormigón. Cuando se utiliza un distribuidor, la mezcla de hormigón se distribuye a un ancho determinado con un cierto margen de espesor para la compactación. El margen de compactación se especifica mediante hormigonado de prueba.

La compactación de la mezcla de cemento y hormigón y la formación final se lleva a cabo mediante una pavimentadora de hormigón. Para compactar la mezcla, la pavimentadora de hormigón está equipada con vibradores internos, barras vibratorias y una regla.

Al vibrar, los granos de piedra triturada y arena son más densos y el aire de la mezcla es expulsado. Al compactar, se utilizan diferentes frecuencias de vibración. Las frecuencias bajas contribuyen a la compactación de partículas más grandes y las frecuencias altas, a las pequeñas. En este caso se obtienen hormigones densos y de corta duración de vibración. La frecuencia de oscilación está en el rango de 460-1000 Hz.

La calidad de la vibrocompactación también depende de la duración de la vibración. Su duración óptima depende de la trabajabilidad de la mezcla y está en el rango de 60-90 segundos.

Cuando se vibrocompactan superficies de hormigón de cemento, las capas superiores a menudo se enriquecen con el exceso de agua exprimida del espesor del hormigón de cemento. Esto puede provocar un aumento de la porosidad de la piedra de cemento y una disminución de la resistencia de la capa superior.

Para el acabado final del revestimiento, el conjunto de máquinas para el dispositivo de revestimiento de hormigón de cemento incluye una máquina de acabado de hormigón: una acabadora de tuberías. El cuerpo de trabajo de esta máquina es un tubo de cemento de asbesto suspendido del marco de la máquina. Al mover la tubería sobre concreto recién colocado, la superficie se alisa. Para evitar la destrucción de los bordes del revestimiento recién colocado durante las primeras pasadas, la tubería de cemento de asbesto se instala en ángulo con respecto al eje para que los bordes de la tubería no alcancen los bordes del revestimiento en 15-20 cm. .

Para eliminar el agua expulsada durante la vibración, la máquina de acabado de concreto permite colgar una tela absorbente de humedad, como una arpillera. Al final del turno de trabajo, la arpillera se lava a fondo y se elimina la lechada de cemento. La máquina de acabado también tiene un accesorio para aplicar ranuras para crear una rugosidad. La profundidad promedio de las ranuras de rugosidad, determinada por el método de "punto de arena", según el valor requerido del coeficiente de adherencia de la rueda con el revestimiento, debe estar entre 0,5 y 1,5 mm. La textura del revestimiento tratado debe ser uniforme.

La siguiente operación tecnológica es el cuidado del endurecimiento del hormigón. Esta operación consiste en un conjunto de medidas que proporcionan condiciones favorables para el endurecimiento de la mezcla depositada en el revestimiento. Las medidas incluyen evitar la evaporación de la humedad del hormigón, que es necesaria para el proceso de formación de la estructura del hormigón, así como protegerlo del daño mecánico en el período inicial de curado.

La duración de la atención depende del conjunto de resistencia del diseño, pero no menos de 28 días.

Para evitar el secado de los pavimentos de hormigón, la superficie se trata con materiales filmógenos, que se pueden utilizar como polvo (PM-86), laca "Etinol", emulsiones bituminosas. Las emulsiones bituminosas se utilizan con menos frecuencia, ya que la creación de una superficie oscura contribuye al calentamiento del revestimiento, lo que es perjudicial en las primeras etapas de curado. Para reducir el calentamiento de la superficie después de la formación de la película, el revestimiento tratado con emulsión bituminosa debe cubrirse con una capa de arena de 5 cm de espesor o se aplica una suspensión de polvo de aluminio o mortero de cal para abrillantar la superficie.

Actualmente, los materiales filmógenos del tipo PM se utilizan para el cuidado del hormigón. Se aplican a la superficie de hormigón en una cantidad de al menos 400 g/m2 a una temperatura del aire de hasta 25 °C y 600 g/m2 a una temperatura de 25 °C y superior, por regla general, en dos capas con un intervalo de 20-30 minutos.

Los materiales formadores de película se deben aplicar rociando con un distribuidor de boquillas múltiples uniformemente sobre toda la superficie expuesta de la losa (incluidos los bordes laterales) después de terminar el revestimiento.

Los materiales formadores de película del tipo PM se deben aplicar después de que la humedad se haya evaporado de la superficie del concreto (la superficie se vuelve opaca), y se debe aplicar una emulsión bituminosa acuosa inmediatamente después de terminar la superficie del revestimiento de concreto.

En caso de demora en la aplicación de materiales formadores de película, primero se debe proteger el concreto fresco mediante la aplicación de un depresor de humedad para evitar que la superficie se seque. Como depresor de la evaporación de la humedad, se debe utilizar un depresor de la marca DSSh a un caudal de 5-10 g/m2. Se permite la arpillera mojada. En caso de precipitación, se deben utilizar materiales laminados herméticos al vapor.

Para reducir las tensiones derivadas de los cambios estacionales y diarios de la temperatura del aire, se instalan juntas de dilatación de compresión, dilatación y alabeo en los pavimentos de hormigón de cemento.

A una temperatura del aire superior a la que se dispuso el revestimiento, se produce el alargamiento térmico de las losas de revestimiento de cemento-hormigón; se disponen juntas de dilatación para asegurar dicho alargamiento.

La longitud del pavimento de hormigón aumenta en proporción a la distancia entre las juntas de dilatación, al coeficiente de dilatación térmica del hormigón, y depende de la diferencia de temperaturas del pavimento en el momento y en el momento de la colocación. En las juntas de dilatación, el revestimiento se corta en todo el espesor de la losa y en todo el ancho. Esto se hace con un revestimiento de madera.

A temperaturas del aire inferiores a la que se colocó la mezcla de cemento y hormigón, la losa de pavimento de cemento y hormigón tiende a acortarse. Las juntas de compresión permiten acortar las losas de pavimento de hormigón. Cuando se reduce la longitud de la losa, las fuerzas de fricción entre el revestimiento y la base provocan tensiones de tracción en el revestimiento de hormigón de cemento. Las costuras de compresión reducen estas tensiones y el potencial asociado de agrietamiento.

En las juntas de compresión, el revestimiento se corta en todo el ancho por 1/3 - 1/4 del espesor, debajo de esta ranura, y luego se produce una grieta.

Las costuras en la dirección longitudinal están dispuestas con un revestimiento de más de 4,5 m de ancho. Esta costura se denomina costura longitudinal o costura de urdimbre, ya que permite la posibilidad de deformación térmica en la dirección transversal y reduce la probabilidad de grietas longitudinales.

Las ranuras de las juntas de dilatación deben cortarse principalmente en hormigón endurecido con discos de diamante cuando el hormigón alcanza una resistencia a la compresión de 8-10 MPa. Se permite colocar costuras y ranuras de costuras de compresión de forma combinada: colocando una junta elástica en concreto recién colocado y cortando una ranura a lo largo en concreto endurecido.

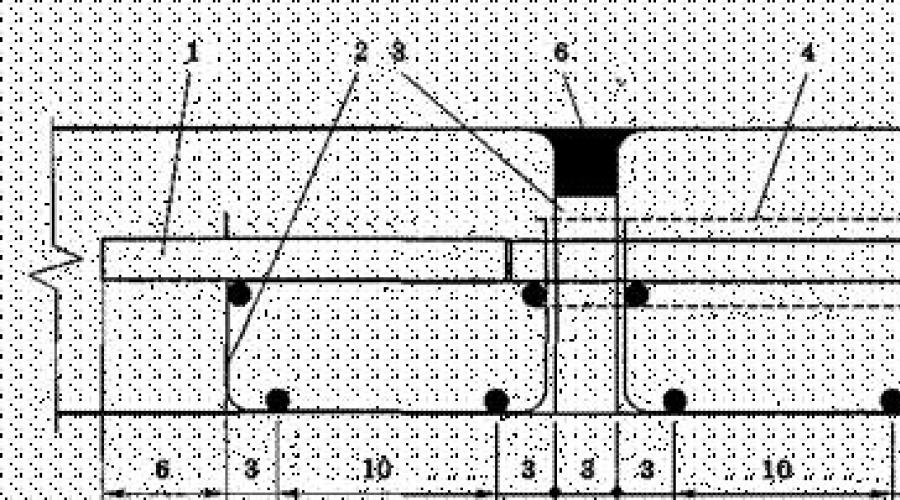

El elemento de la junta de dilatación (Fig. 4.15) debe sujetarse de forma segura con pasadores antes de hormigonar de acuerdo con el proyecto. Antes de la instalación en la posición de diseño, el revestimiento del tablero debe empaparse en agua durante 24 horas o lubricarse por todos lados con betún licuado. Los pernos de las juntas transversales de compresión deben instalarse en la posición de diseño antes de hormigonar el pavimento utilizando dispositivos de soporte o embebidos en hormigón fresco por inmersión vibratoria.

Arroz. 4.15. Diseño típico de una junta de expansión transversal: 1 - refuerzo; 2 - cuerpo de refuerzo; 3 - junta de madera; 4 - revestimiento bituminoso; 5 - tapa de plástico; 6 - compensador de goma

El tiempo de inicio para ranurar las juntas debe determinarse en función de los datos de resistencia del hormigón y verificarse mediante un corte de prueba. Durante el corte de prueba, el astillado de los bordes de las costuras no debe exceder los 2-3 mm. Con fluctuaciones diarias de la temperatura del aire de menos de 12 °C, las ranuras de las juntas de compresión transversales en el revestimiento deben cortarse el mismo día. Si es imposible cortar todas las costuras en una fila debido a un astillado inaceptable de los bordes de la costura, se deben colocar costuras de compresión de control a través de tres o cuatro losas utilizando un método de dos etapas: cortar una ranura estrecha de la costura con una disco de diamante cuando la resistencia a la compresión del hormigón alcanza unos 5-7 MPa y el posterior corte de la parte superior de la junta a las dimensiones de diseño cuando la resistencia del hormigón alcanza más de 10 MPa. Si es imposible instalar costuras de control utilizando un método de dos etapas y aparecen grietas en el revestimiento, las costuras de control deben organizarse de forma combinada.

Con una diferencia diaria de temperatura del aire de más de 12 ° C, las ranuras de las juntas de compresión transversales en el revestimiento colocado antes de las 13-14 horas deben cortarse el mismo día. En el revestimiento puesto por la tarde, para asegurar la resistencia a la fisuración, se deben disponer costuras transversales de control a través de dos o tres losas de forma combinada, y el posterior corte de las costuras intermedias debe realizarse en hormigón endurecido.

Al organizar las costuras transversales de control de forma combinada, se debe colocar una cinta elástica (junta) con un espesor de 0,2-3,0 mm en el concreto, y luego se debe cortar una ranura de costura en el concreto endurecido a lo largo de la cinta. Como junta elástica, se puede utilizar cinta de polietileno y otros materiales similares después de terminar la superficie del pavimento de hormigón. No se permite la instalación de la cinta de acuerdo con SNiP 3.06.03.-85 si la mezcla de concreto ha perdido su movilidad y la cinta no es monolítica. La cinta debe colocarse a una profundidad de al menos 1/4 del espesor del revestimiento y sobresalir entre 0,5 y 1,0 cm por encima de la superficie.

Al final del turno de trabajo y en el caso de una interrupción forzada del trabajo, las costuras transversales de trabajo deben organizarse, como regla general, por el tipo de costuras de urdimbre utilizando encofrado adjunto. La colocación del revestimiento de la junta de trabajo debe continuar después de que se haya retirado el encofrado y se haya revestido el extremo de la losa con betún diluido o material formador de película. Si se requiere una junta de dilatación en un lugar determinado, se dispone a una distancia de una placa antes o después de la junta de trabajo.

El trabajo de sellado de juntas se lleva a cabo en tiempo seco a una temperatura del aire de al menos +5 °C. El relleno de juntas cortadas en hormigón recién colocado se realiza después de 7 días, y en hormigón endurecido, inmediatamente después de que se hayan lavado y secado.

Los trabajos de relleno de juntas de dilatación con masillas a base de betún deben realizarse en la siguiente secuencia:

y coloque un cordón de algodón en la parte inferior de la ranura de la costura;

y lubrique las paredes de la ranura de la costura con betún licuado;

y llene la ranura de la costura con masilla 2-3 mm por encima del nivel del revestimiento;

□ Corte el exceso de masilla que sobresalga por encima de la ranura de unión con un raspador afilado.

Los materiales de sellado preparados a base de betún deben calentarse a una temperatura de 150-180 °C antes de su uso.

A categoría: - Equipos para la reparación de carreteras

El refuerzo de las carreteras se lleva a cabo para mejorar la capacidad de carga de la superficie de la carretera. Las capas estándar de arena y grava distribuyen la presión de manera uniforme, pero no pueden soportar cargas pesadas.

El refuerzo de la calzada da rigidez a toda la estructura y distribuye la carga total sobre una gran área, reduciendo la presión puntual sobre el suelo. Durante la construcción de la base, se utilizan refuerzos de acero y fibra de vidrio con un diámetro de 14-18 mm, también se utilizan fibras de metal, lo que aumenta la resistencia a la fractura. El hormigón se utiliza dependiendo del clima y las condiciones meteorológicas, en la estación fría se utilizan diversos aditivos químicos para proporcionar las propiedades deseadas.

Tecnología de fabricación de pavimento de hormigón armado.

La construcción de una calzada reforzada consta de varias etapas:

Averías y reparación de la base de hormigón.

Si no se observa el proceso tecnológico al reforzar la calzada con hormigón, con el tiempo pueden ocurrir destrucción y averías de varios tipos:

- grietas e hinchazón. La exposición al agua y la congelación del revestimiento pueden provocar grietas. Para eliminar los efectos de la hinchazón y evitar una mayor destrucción, es necesario eliminar la capa sobre toda el área defectuosa. Si las grietas no son profundas y no llegan al marco reforzado, se pueden rellenar con betún o masilla. Si el daño es profundo, entonces se corta el hormigón, el rompedor hidráulico libera el refuerzo, se agregan nuevos enlaces y se rellena con mortero nuevo.

- derramando Cuando la calzada se derrumba, la humedad entra. Cuando se utiliza hormigón con poca resistencia al agua, se produce aflojamiento y desmoronamiento de la base. En invierno, el agua dentro del revestimiento se congela, lo que provoca una destrucción adicional. Al reparar, se usa un molino de carretera, la capa dañada se elimina y se vierte con una nueva solución. Cuando se realicen trabajos de refuerzo de firmes para equipos pesados, es importante proporcionar suficiente impermeabilización para evitar tales fallas.

- hundimiento. Cuando el hundimiento de la base de hormigón armado, se debe llevar a cabo una revisión importante del sitio. Además de restaurar la integridad, será necesario eliminar la causa del hundimiento del suelo.

Prevención

Para aumentar la vida útil de las carreteras, se evitan. El recubrimiento se trata con varias emulsiones que forman una película delgada en la superficie. Tal película protege bien la superficie de la penetración de la humedad.

El único aspecto negativo es la disminución del agarre de las ruedas de los automóviles con la superficie de la carretera.

El precio de una lona reforzada será más alto que el de una carretera asfaltada estándar, pero la durabilidad y el mantenimiento sin reparación pronto pagarán los costos.

El refuerzo de la calzada bajo hormigón se lleva a cabo para aumentar la carga máxima de peso. Además, la lona reforzada dura mucho más de lo habitual y puede llegar hasta los 30 años sin reparar. Para lograr tales indicadores durante la construcción, es necesario adherirse cuidadosamente al proceso tecnológico de refuerzo de la calzada.

Artículos Relacionados:

- Estabilización de suelos: mejora la calidad de la web y ahorra recursos

Sin comentarios aún

geoprofy.ru

Base de pavimento de hormigón armado

La base de hormigón armado (RCB) se utiliza para aumentar la resistencia y rigidez del pavimento. Las capas de arena y grava distribuyen uniformemente la carga sobre el suelo en un área pequeña, pero no pueden dar la rigidez necesaria. ABO aumenta la rigidez de la ropa y le permite transferir cargas verticales a un área grande, reduciendo la presión específica sobre el suelo.

Para la construcción de la base, se utilizan refuerzos de acero o fibra de vidrio con un diámetro de 14-18 mm y varios hormigones. La composición del concreto depende del clima, las condiciones de vertido y el flujo de tráfico esperado. Para verter en la estación fría, se utilizan varios aditivos: urea, cloruro de calcio y otros.

Para aumentar las propiedades de rendimiento del hormigón, junto con el refuerzo, se le agregan fibras metálicas. Esto aumenta la rigidez y la tenacidad a la fractura.

Colocación de base de hormigón armado.

El trabajo en la creación de ABO se lleva a cabo después de colocar una capa de drenaje de arena, capas de grava y, si es necesario, una capa aislante.

- Creación de una jaula de refuerzo. La base de la capa de hormigón de la base es un marco de refuerzo. El hormigón tiene una resistencia a la compresión muy alta y una resistencia a la fractura extremadamente baja. El refuerzo hecho correctamente aumenta la resistencia a la fractura muchas veces. Esto se debe a que la resistencia a la fractura depende no solo de la resistencia del propio hormigón, sino también de la resistencia a la tracción del refuerzo. Para lograr la máxima resistencia a la fractura, el refuerzo se lleva a cabo por debajo y por encima de la capa de hormigón. El refuerzo debe estar atado a una rejilla. Esto aumentará la fuerza no solo en la dirección longitudinal, sino también en la dirección transversal. El refuerzo no adherido puede moverse durante el vertido y la compactación de la capa, degradando su resistencia a la fractura. El uso de fibra metálica permite aumentar aún más la resistencia a la fractura.

- Instalación de encofrado. Antes de verter, el encofrado se instala con escudos de madera o metal, en algunos casos está hecho de bloques de hormigón. En este caso, la parte superior del bloque juega el papel de un borde. Se necesita encofrado para dar a la base la forma deseada y evitar gastar demasiado hormigón.

La base de hormigón armado aumenta la rigidez de la ropa y le permite transferir cargas verticales a un área grande, reduciendo la presión específica sobre el suelo.

- Concreto para verter. Para la base, se utiliza hormigón, preparado con piedra triturada de rocas fuertes, fracciones de 20-40 mm. La proporción de arena, piedra triturada, cemento y materiales adicionales depende de la temperatura en el momento de la colocación, las condiciones climáticas y la carga esperada en la carretera. El tiempo de entrega del concreto desde la planta no debe exceder una hora. El tiempo desde la carga de la hormigonera o volquete hasta el vertido en el encofrado no debe exceder las dos horas. Superar este tiempo reduce la resistencia del hormigón armado terminado.

- Vertido de cimientos. El relleno se realiza mediante máquinas pavimentadoras de hormigón sobre orugas o neumáticas. Permiten no solo colocar una capa uniforme de hormigón, sino también compactarla con placas vibratorias.

La base de hormigón armado se vierte mediante máquinas pavimentadoras de hormigón neumáticas o de oruga.

Fallas de base de hormigón armado

- Flojedad. Si se viola la integridad del revestimiento, el agua ingresa al pavimento. Si se usó concreto con poca resistencia al agua al crear ABO, entonces el agua que entró conducirá a la formación de friabilidad. Esto, a su vez, dará lugar a la formación de grietas y depresiones en la superficie del revestimiento. El agua entrará más y más fuerte. Durante los meses de invierno, el concreto comenzará a agrietarse y desmoronarse. El agua que penetra en el hormigón, convirtiéndose en hielo, se expande y rompe el hormigón. Para eliminar la holgura, es necesario cortar la base en un área suficiente, eliminar la capa ABO suelta con una fresa, restaurar el nivel de la superficie de la base, colocar un nuevo revestimiento y garantizar una impermeabilización de alta calidad.

- Grietas e hinchazón. La entrada de agua en el ABO y la escarcha, que conducen a la congelación de la base, provocarán levantamientos y grietas profundas en la capa y el revestimiento de hormigón. Para eliminar las consecuencias del levantamiento y evitar su reaparición, es necesario quitar el revestimiento en un área suficiente para reparar e inspeccionar el ABO. Si las fisuras no han llegado a la armadura, se pueden rellenar con masillas bituminosas o poliméricas. Si las grietas han llegado a la armadura, se debe cortar la pieza dañada con un cortajuntas o cortadora de hormigón y retirarla. Después de eso, use un martillo hidráulico o un martillo neumático para liberar el refuerzo, adjunte uno nuevo, formando una malla atada y vierta con concreto nuevo. Después de eso, es imperativo colocar una capa de aislamiento térmico que pueda soportar la carga y restaurar el revestimiento con la ayuda de hormigón asfáltico fundido.

Si se han producido heladas y levantamientos en varios lugares, se debe reconstruir todo el camino, porque no se adapta al clima.

- Subsidencia de la base. Cuando ABO se hunde, es necesario no solo restaurar la integridad de la base, sino también eliminar la causa del hundimiento del suelo. Es decir, para realizar reparaciones mayores en un pequeño tramo de la vía.

El cumplimiento de los requisitos de GOST y SNiP en el diseño, construcción, mantenimiento y reparación de la base del pavimento de hormigón armado permitirá que la carretera sirva durante muchas décadas.

roadmasters.ru

Carreteras de hormigón: materiales utilizados. Colocación y refuerzo de encofrados. Vertido y acabado de hormigón.

Las carreteras de concreto en los Estados Unidos son prácticamente un elemento integral del paisaje: el uso de tecnologías efectivas para preparar la base y verter el lienzo le permite obtener un pavimento lo suficientemente fuerte que pueda soportar cargas de tráfico severas.

En Rusia, la situación es algo diferente: el hormigón colado y losas de hormigón se ven más como una alternativa, donde no se puede colocar asfalto. Y, sin embargo, las nuevas tecnologías se están introduciendo gradualmente, por lo que la aparición de este tipo de pistas también está a la vuelta de la esquina.

Con el enfoque correcto, el "hormigón" también se puede hacer de alta calidad.

preparación para el trabajo

Materiales de relleno

En el tendido industrial de vías en nuestro país, las losas de hormigón estandarizadas para la carretera se utilizan con mayor frecuencia. Por un lado, el uso de tales elementos acelera significativamente el trabajo, pero por otro lado, la calidad del lienzo resulta ser relativamente baja y, por lo tanto, la superficie se desgasta muy rápidamente (ver también el artículo "Concreto asfáltico mezclas viales: todos sus tipos, variedades y marcas previstas por las normas”).

Así se forma a escala industrial el pavimento de hormigón asfáltico de las carreteras.

¡Nota! Particularmente problemáticas son las juntas, que eventualmente se deforman y se convierten en grandes baches.

Es por eso que en la construcción privada, la tecnología de vertido de un revestimiento monolítico se usa con mayor frecuencia. Es en eso en lo que nos centraremos en nuestro artículo.

El presupuesto para la construcción de una carretera de hormigón con tecnología de inundación incluye los siguientes conceptos:

- Primero, necesitamos concreto de alta calidad. Para la colocación de carreteras, se requiere el uso de composiciones a base de cemento merengue M400 (B30) y más fuerte, pero M300 (B22.5 - B25) es suficiente para un camino de acceso a una casa privada.

- La preparación de la base se lleva a cabo con la adición obligatoria de arena y grava.

- Para dotar al material de la elasticidad suficiente, se refuerza con barras de acero o malla de refuerzo. Aquí se utilizan piezas de metal con una sección transversal de 10-12 mm.

- Para un funcionamiento eficaz y prevención de deformaciones, el pavimento de hormigón de las carreteras debe dividirse en varios tramos mediante juntas de dilatación. Al organizar tales costuras, se utilizan selladores especiales.

Además, necesitaremos materiales para montar el encofrado: tablas con un grosor de al menos 50 mm, sujetadores, placas de acero para esquinas, pasadores para fijar el marco.

Losas de carretera con refuerzo de acero

pretratamiento del sitio

La tecnología de carreteras de hormigón, descrita en TR 147-03 "Recomendaciones técnicas para la instalación de estructuras viales a partir de mezclas de hormigón fundido", prevé la preparación obligatoria de la base:

- Marcamos el sitio seleccionado para la construcción.

- De acuerdo con el marcado, seleccionamos el suelo, eliminamos la capa superior de suelo fértil y profundizamos unos 60 cm en relación con el nivel planificado del futuro lienzo.

- Luego, sobre una base de tierra, rellenamos una capa de grava con una fracción de 40 o más milímetros. El grosor de dicha capa debe ser de unos 30 cm.

- Colocamos una almohada de grava y arena encima, llevándola al nivel requerido. Compactamos cuidadosamente el relleno con apisonadores, humedeciendo constantemente y vertiendo nuevas porciones de material.

- Para comprobar la calidad del sellado, utilizamos una barra de acero con un diámetro de unos 10 mm. Cuando se clava en la base, debe enterrarse profundamente entre 60 y 70 cm. Si la varilla pasa la capa superior con resistencia y luego sale fácilmente, debe continuar apisonando, ya que las áreas sueltas se encogerán tarde o temprano.

Metodología para realizar el trabajo.

Instalación y refuerzo de encofrados

esquema de encofrado

- Antes de comenzar la instalación, determinamos el nivel en el que se ubicará la calzada. Es deseable que esté un poco por encima del nivel del suelo; entonces, la suciedad no se acumulará en la carretera.

- Además, al diseñar un camino de entrada a la casa, es deseable colocar un pequeño clon en el diseño para el flujo de agua. La pendiente óptima es de 2-3 cm por 1 m.

- Luego instalamos el encofrado, cuya resistencia depende directamente de los parámetros de la capa de cemento vertido. Para un camino con un espesor de 100 mm, las tablas no deben ser más delgadas de 50 mm, y un lienzo con una capacidad de 150 mm o más se erige en un encofrado a partir de una barra con un espesor de 100 mm.

Paralelamente al encofrado, nos dedicamos a las juntas de refuerzo y dilatación:

- A lo largo de los bordes de la calzada, instalamos costillas de una tira de acero.

- En el propio camino, a una distancia de unos 40 mm de la base, colocamos una malla soldada con una celda de 150x150 mm.

- Con nuestras propias manos equipamos juntas de dilatación cada 10-12 metros. Para la colocación utilizamos una tira de fibra de madera o material similar impregnado con betún, así como caucho, plástico, etc. En la parte superior de la tira, puede colocar una cubierta especial, que se coloca exactamente al nivel de la carretera.

Foto de una junta de dilatación en una pista de hormigón asfáltico

¡Nota! Después de la polimerización del cemento, se debe quitar la cubierta y la ranura en su lugar debe rellenarse con un sellador elástico.

Vertido y acabado de hormigón.

Dado que el hormigonado de carreteras requiere una gran cantidad de material, el mortero para este propósito generalmente se solicita a grandes empresas. Por un lado, el precio del material aumenta algo, pero por otro lado, podremos rellenar una gran superficie en un solo paso, sin interrupción y evitando la formación de zonas tensionadas.

El proceso de llenado en sí es así:

- Usando los canalones, distribuya uniformemente la solución del mezclador dentro del encofrado.

- Con la ayuda de reglas sobre mangos largos y palas, realizamos una nivelación preliminar del avión, rellenamos las áreas a lo largo de las nervaduras y eliminamos las grandes cavidades de aire.

- Luego, con una regla larga (una tabla plana o un perfil de acero en forma de U), finalmente nivelamos la superficie. Para facilitar el trabajo, seleccionamos la regla un poco más que el ancho de la carretera, para que sus bordes puedan apoyarse en el encofrado.

esquema de la regla

- En conclusión, usamos la llamada "llana de toro", una tabla ancha con un mango largo. Con él, eliminamos todas las irregularidades, mientras compactamos la capa superior del revestimiento.

Luego deje que el concreto fragüe.

Luego hacemos los toques finales:

Unión por contracción del material

- Para evitar el agrietamiento de la tela durante el secado, cortamos las costuras de contracción. Para cortar, utilizamos una herramienta especial: juntas, profundizando al menos 1/3 del espesor de la capa de hormigón.

¡Consejo! El paso de la costura de contracción se determina multiplicando el grosor del lienzo por 30.

- Después del empalme, aplicamos un relieve a la superficie del material con un cepillo de carretera. Así no solo mejoramos la adherencia del recubrimiento a las ruedas, sino que también contribuimos al flujo de agua. ¡Gracias a este tratamiento, la carretera de hormigón durará mucho más!

Tipos de cepillos de carretera

Conclusión

La construcción de carreteras de hormigón utilizando la tecnología descrita anteriormente se puede llevar a cabo de forma independiente. Por supuesto, el proyecto resultará a gran escala y los costos serán muy significativos, pero aún así se puede implementar sin la participación de profesionales (consulte también el artículo "Concreto de carreteras: características principales y características de la aplicación").

Si le interesa este método de verter un revestimiento monolítico, también le recomendamos que vea el video en este artículo, que contiene información adicional.

rusbetonplus.ru

Construcción de carreteras de hormigón

Se sabe que en Rusia hay dos problemas evidentes, como decía el clásico. Estos son estúpidos y caros. No hay absolutamente ningún deseo de pensar en tontos, pero se pueden desarrollar pensamientos bastante interesantes sobre las carreteras. En primer lugar, aquellas que te permitan solucionar un problema existente. Y si el problema de la educación humana depende tanto del objeto como del sujeto de la actividad, entonces la situación con los caminos es más fácil: puede repararlos, teniendo solo el deseo, la fuerza y los materiales para organizar caminos ubicados al menos en el territorio de la entrada a su casa o en su territorio.

La calidad del suelo que se encuentra debajo de la carretera en construcción depende de la tecnología con la que se llevará a cabo la construcción y la reparación posterior del concreto, y cuánto tiempo y de manera eficiente le servirá a usted y a los invitados que pasan por él.

El tipo más popular es un camino de concreto, cuya tecnología de dispositivo puede soportar cargas extremadamente pesadas y servir funcionalmente no solo como entrada al territorio de una casa privada, sino también como camino para carreteras. Su reparación, como saben, no se realiza con mucha frecuencia. Y el punto aquí no es en absoluto la falta de fondos, simplemente sucede que no se requieren reparaciones durante mucho tiempo. Si decide comenzar a construir o reparar un camino de acceso, es extremadamente importante decidir qué tecnología de colocación de concreto es adecuada para su caso particular.

Materiales para el dispositivo.

El dispositivo y las reparaciones posteriores son posibles con los siguientes materiales:

- arena;

- grava;

- sellador;

- el plastico;

- mezcla de hormigón para verter losas;

- malla de refuerzo;

- tableros;

- patas;

- abrazaderas

Construcción y reparación

El suelo correctamente seleccionado y una base bien colocada debajo de los caminos de concreto asegurarán un drenaje efectivo de las losas de concreto y eliminarán la reparación frecuente y muy desagradable de los caminos con la mezcla de concreto y su revestimiento.

La calidad del suelo que se encuentra debajo de la carretera en construcción depende de la tecnología mediante la cual se llevarán a cabo la instalación y las reparaciones adicionales, y cuánto tiempo y de manera eficiente le servirá a usted y a los invitados que pasan por ella. La tecnología general a la que se somete tanto el procedimiento de construcción como la reparación de caminos de hormigón asume que directamente debajo del hormigón hay una capa de doscientos milímetros de base de grava, que, a su vez, descansa sobre una capa de piedras más grandes, del tamaño de que alcanza los 40 mm, colocado sobre una altura de 20-30 cm, debajo se encuentra un lecho de tierra natural. Naturalmente, la tecnología, según el tipo de colchón de suelo, también afecta el grosor de cada capa que se coloca debajo de la carretera de hormigón. La mejor opción para una almohada de este tipo sería la grava o, al menos, el suelo arenoso, que contribuye de manera brillante al drenaje natural del agua que proviene de la superficie. Este suelo solo se puede compactar cuidadosamente y comenzar a organizar los cimientos.

Si el lecho debajo de losas de hormigón consiste en compuestos naturales como turba, arcilla o es un suelo aluvial, se caracteriza porque puede retener la humedad en grandes volúmenes y durante mucho tiempo. Lo que niega completamente el hecho de que la tecnología de drenaje natural esté presente aquí. Este problema tendrá que ser resuelto usando alguna técnica. Será necesario para eliminar el suelo, con una capa de hasta 15 cm Los especialistas ayudarán a determinar el tipo de suelo y su capacidad de carga, cuya solución puede acelerar la construcción, a menos que, por supuesto, contenga datos. en suelos que no contienen líquido.

El suelo correctamente seleccionado y los cimientos debidamente colocados garantizarán un drenaje eficaz de las losas de hormigón y eliminarán las frecuentes y desagradables reparaciones de carreteras de la mezcla de hormigón y su revestimiento. Después de que terminen los movimientos de tierra, debe comenzar a perfilar caminos de concreto a la altura requerida, cuyo tamaño puede ser ligeramente más bajo o más alto: 25 mm Para que la tecnología de drenaje funcione aún mejor, debe intentar resistir el pendiente, que se está construyendo para crear una entrada cómoda a la casa. Los expertos recomiendan hacer la siguiente pendiente: un mm por cada 5 cm.

Drenaje y compactación del suelo.

El hormigón listo debe distribuirse manualmente a lo largo de los bordes de la calzada y rellenar escrupulosamente todos los huecos que aparezcan.

En lugares donde se colocan losas de concreto entre la casa y el garaje, es mejor comenzar a construir un sumidero de tormentas para drenaje. En este caso, el dispositivo de alcantarillado pluvial implica el uso de una tubería de drenaje con un diámetro de más de 10 cm.Su función es descargar el agua entrante al exterior o en un alcantarillado pluvial organizado. El dispositivo de compactación de suelos sobre el que se colocará el hormigón de la calzada o losa debe tener un alto nivel de resistencia, que depende de lo compactado que esté. Puedes comprobar esta característica de la cama pegando una barra de acero lisa, de no más de 12 mm de espesor. Estas acciones deben llevarse a cabo en una distancia corta. La densidad adecuada del suelo para la construcción de una carretera de hormigón, como muestra la tecnología de la construcción, no permite empujar la varilla a una profundidad inferior a 60-70 cm.

Si, al empujar la varilla hacia el suelo, la resistencia del suelo se siente solo durante los primeros 20 cm, y luego entra libremente en el suelo, entonces las capas inferiores del suelo no tienen suficiente compactación. Dichos caminos de concreto requerirán reparaciones frecuentes, ya que la almohada se combará, se agrietará y, tarde o temprano, conducirá a la destrucción del concreto para el camino y toda la calzada. Además, tanto la base para debajo de hormigón como el propio lecho deben incluir en su dispositivo materiales que eviten que el agua se filtre hacia arriba, directamente a la calzada. En el caso de que entre humedad debajo de las losas de hormigón, la humedad acumulada durante la congelación durante la estación fría se expandirá y, al final, provocará el hinchamiento de la losa. El papel de dicho material, que salva el dispositivo de la losa de la destrucción, lo realizará brillantemente una miga de hormigón viejo, que debe estar bien apisonada. Se puede lograr una pendiente cuando la tecnología de su construcción incluye la organización del encofrado.

Tecnología de encofrado

Una vez finalizada la etapa de compactación del suelo y la base para la instalación de una losa para la carretera a partir de una mezcla de hormigón, se puede pasar a la siguiente etapa, que es el encofrado. Aquí es importante prestar atención al espesor de la red de hormigón, de la que dependen directamente los tableros con los que se necesitará la sección en el trabajo. Si se planea verter losas con un espesor de 100 mm, entonces el encofrado deberá estar hecho de madera, cuya sección transversal no debe exceder los 50 x 100 mm. Y con una capa de hormigón más gruesa para la carretera, por ejemplo, será igual a 150 mm, luego las tablas deben tener la siguiente sección: 50 mm por 150 mm.

Trabajo en progreso

Si de repente durante la operación de losas de hormigón para carreteras se agrieta, es poco probable que la reparación habitual del revestimiento ayude aquí.

La tecnología de fijación de encofrado debe organizarse utilizando estacas de metal. Cualquier placa es adecuada para esto, por ejemplo, las que quedan después de haber realizado las reparaciones. Se pueden recubrir previamente con un compuesto especial, lo que asegurará que se desprendan fácilmente del concreto para la carretera, a medida que se endurece. Una vez que se completa el dispositivo de encofrado, será necesario nivelar la capa de suelo en la base a la pendiente exacta, después de lo cual será necesario apisonar todo el dispositivo. Entonces se recomienda profundizar unos centímetros los bordes de la carretera que se está construyendo. Agregar grosor a los bordes proporcionado por el espesamiento alrededor de todo el perímetro de la losa ayudará a aumentar la huella del camino y protegerá el suelo adyacente al concreto del camino de la erosión. Para fortalecer las nervaduras de las losas, la tecnología permite colocar refuerzos en ellas, cuyas dimensiones y, en consecuencia, el nivel de resistencia superan en dos veces las normas que implica la construcción de carreteras.

dispositivo de costura

Un buen movimiento en el proceso de vertido será la instalación de juntas de expansión, gracias a las cuales se garantizará el movimiento de la losa de la carretera de hormigón creada, según las condiciones climáticas. Estas juntas también se denominan juntas de dilatación y se disponen antes de la etapa de colocación del hormigón. Tal dispositivo le permite moverse tanto horizontal como verticalmente, esto se ve facilitado por las propiedades del concreto utilizado para carreteras, expandirse o contraerse con los cambios de temperatura, porque las condiciones del suelo debajo de él con concreto para carreteras también cambian. En este sentido, es necesario garantizar la separación completa de las secciones de vertido.

En el caso de que se organice la instalación de una carretera de hormigón en una parcela privada de gran tamaño, se pueden colocar juntas de dilatación entre la carretera en construcción y el camino que conduce a la casa, que se encuentra a un lado.

De nuevo, entre la calzada y la plataforma sobre la que se encuentra el garaje o alguna otra edificación ajardinada, y, por supuesto, entre las losas de esta calzada, que son las principales. Y en el caso de que la vía a la que se unirá la vía de acceso, es decir, la vía pública, también tenga un dispositivo de hormigón, entonces también se debe disponer una costura de expansión entre ellos.

Este tipo de costura está hecha de una pequeña capa de material que puede absorber energía. Por ejemplo, una lámina de tablero de fibra impregnada de betún, una capa de plástico, una versión de la costura de madera, corcho o caucho. Es recomendable cerrar la costura dispuesta de esta manera desde arriba, por ejemplo, con una cubierta de plástico, que debe instalarse al ras de la superficie de las placas. Una vez que todo el concreto se haya curado, se puede quitar la cubierta de plástico y se puede llenar la parte superior de la junta de expansión con sellador. Al prever la instalación de juntas de dilatación que contribuyen al movimiento de losas de hormigón, en ningún caso se debe olvidar que las juntas deben estar situadas a una distancia máxima de 12 metros entre sí.

Si de repente durante la operación de losas de hormigón para carreteras se agrieta, es poco probable que la reparación habitual del revestimiento ayude aquí. La razón estará mucho más profunda: en la base sobre la que se vertió el hormigón para la carretera. De hecho, un cojín insuficientemente compactado, con piedras ubicadas en sus superficies, limitará el movimiento de la losa y, en consecuencia, conducirá a la destrucción de las losas y las juntas entre ellas. Es importante incluir juntas de dilatación en la construcción de la carretera también porque pueden servir como amortiguadores en la unión de una losa de hormigón para la carretera, lo que proporciona un cómodo acceso para automóviles a la casa con estructuras de terreno contiguas, por ejemplo, con un camino y un garaje o un granero.

Selección de refuerzo

Los accesorios, cuyo uso implica la tecnología de esta construcción, deben ser una malla metálica, cuyo área de celda es de 150 metros cuadrados. milímetro Esta elección de refuerzo evitará la expansión y propagación de grietas en el hormigón utilizado para la carretera en la dirección del plano horizontal. Es necesario colocar la malla metálica en el proceso de vertido de hormigón para la carretera a una altura de unos 30-40 mm desde el plano inferior de la losa a instalar. Para hacer esto, en este nivel, debe nivelar el concreto y colocar la malla de refuerzo existente sobre él; para mayor comodidad, puede usar un dispositivo como abrazaderas. Luego vierta el concreto restante. La malla se puede comprar completamente nueva o pedir prestada a amigos que, después de reparar el jardín delantero, quitaron, por ejemplo, un eslabón de cadena.

requisitos concretos

No solo su apariencia depende de la calidad del hormigón utilizado en el momento en que se construye la carretera de hormigón, sino también de la rapidez con la que se tendrá que reparar el pavimento. La calidad del concreto se determina en una escala de medición que tiene indicadores cuantitativos del 1 al 12. En este caso, la unidad corresponde a una mezcla de concreto seco y su nivel de humedad aumenta con el aumento del número. Como concreto para carreteras, es adecuada una opción con un índice de humedad de 4 o 5. El dispositivo de esta mezcla facilitará el proceso de colocación de concreto, y tendrá que trabajar con bastante rapidez para evitar que la mezcla de concreto se seque. afuera. No se recomienda agregar agua en tales casos, ya que esto puede reducir significativamente el nivel de resistencia que puede garantizar inicialmente.

El hormigón listo debe distribuirse manualmente a lo largo de los bordes de la calzada y rellenar escrupulosamente todos los huecos que aparezcan. Trate de rastrillar el concreto hasta el punto más alto del encofrado, desde donde se moverá solo a aquellas áreas donde aún se necesita la mezcla. Ahora comience a nivelar la superficie del camino de concreto. Esto debe hacerse con mucho cuidado, sin olvidar recortar manualmente las costillas de vez en cuando.

Luego, debe esperar hasta que toda la humedad haya desaparecido de la superficie de la losa que se está creando y asegurarse de que el concreto sea lo suficientemente fuerte como para soportar el peso de un trabajador. Su tarea será, de pie sobre las rodilleras, primero, marcar y cortar las costuras de contracción, que distinguen los lugares con debilidades, de modo que la formación de grietas se obtenga solo a lo largo de la costura, y no en un orden arbitrario. Una vez completada la etapa de acabado del recubrimiento, será necesario rociar una mezcla de sellador endurecedor sobre la superficie resultante. Protegerá el camino de la evaporación demasiado rápida del agua, permitiendo que se seque de manera uniforme y gradual. Esto aumentará la resistencia del recubrimiento final y, en este caso, no podrá realizar reparaciones durante mucho tiempo. Además, el hormigón, con este método de secado, tampoco absorberá la humedad de la atmósfera durante el período de solidificación.

La reparación demasiado frecuente de caminos y carreteras sugiere que la calidad de la mezcla de concreto utilizada en su construcción no es lo suficientemente buena. Quizás el punto no esté en la calidad en absoluto, sino en las violaciones del proceso de su dispositivo. En cualquier caso, la redecoración de las pistas se realiza casi todos los años, pero esto no soluciona del todo el problema. ¿De qué otra cosa pueden depender las reparaciones de carreteras tan frecuentes? Probablemente nadie responderá esta pregunta de manera objetiva, y siempre permanecerá abierta.

→ Control de calidad de edificios

Revestimientos de polivinilacetato-cemento-hormigón

Los revestimientos de poli(acetato de vinilo-cemento-hormigón) están hechos de una mezcla de piedra triturada, arena, cemento, emulsión de poli(acetato de vinilo) y agua, y, si está indicado en el proyecto, también pigmentos colorantes. Este tipo de piso consta de varias películas de masilla de acetato de polivinilo, cada una de 1-1,5 mm de espesor, aplicadas a una base bien preparada. Los revestimientos de acetato de polivinilo son de alta resistencia, resistentes al desgaste, de combustión lenta, tienen buena adherencia a todo tipo de soportes y son del tipo de los pisos cálidos y elásticos. El dispositivo de pisos de acetato de polivinilo no está permitido en habitaciones con abundante o. hidratación prolongada, ya que son ligeramente resistentes al agua. Para aumentar la resistencia al agua, los pisos se pueden recubrir una o dos veces con barnices de alta resistencia No. 170, 52 o 4-c. Las bases para los revestimientos de acetato de polivinilo deben ser rígidas, por lo que se fabrican en hormigón, mortero de cemento o xilolita. Humedad. base de hormigón o solera de cemento antes de la aplicación, la masilla no debe exceder el 6%, xilolita-15%; la resistencia del hormigón y la xilolita debe ser de al menos 50 kg / cm2, paneles de hormigón ligero - 150, hormigón de yeso - 75 kg / cm2. Antes de aplicar la masilla de acetato de polivinilo, es necesario aceptar las bases preparadas para el recubrimiento a granel. Las masillas de acetato de polivinilo se preparan a partir de una mezcla de emulsión de acetato de polivinilo, relleno en polvo, pigmentos y agua. Se prohíbe el uso de una emulsión tipo papilla con granos resinosos exfoliados del agua para la producción de recubrimientos. La emulsión se puede almacenar en recipientes herméticamente cerrados a temperaturas de 0 a +40 ° C por no más de un año. Esto debe tenerse en cuenta al aceptarlo para la construcción. La emulsión almacenada a temperaturas negativas, independientemente de la vida útil, se rechaza. Como rellenos pulverizados, se utilizan marshalita o materiales pétreos de color claro finamente triturados con una resistencia a la compresión de al menos 400 kg / cm2 (arena de cuarzo, granito ligero, mármol, etc.) y un tamaño de grano de no más de 0,15 mm. El relleno pulverizado debe tener un color uniforme para el ámbito de trabajo dado, secado al aire, con un contenido de humedad de no más del 3%. sin grumos, arcilla, impurezas orgánicas y otras. Los materiales polvorientos deben almacenarse en un lugar seco. Los pigmentos utilizados para la masilla deben ser finamente triturados, resistentes a los ácidos ya la luz (ocre, rojo plomo, momia). Antes de su uso, deben molerse con la adición de una pequeña cantidad de agua, lo que asegura su distribución uniforme en la masilla y garantiza completamente la formación de grumos secos. El color del revestimiento se selecciona de acuerdo con los estándares visualmente, se evalúa a la luz del día según muestras secas endurecidas (baldosas de cemento y arena, estándares de 20X30 cm de tamaño). La coloración debe ser acordada con el cliente y la supervisión arquitectónica. Todas las irregularidades de hundimiento, grietas y baches de la base se rellenan con masilla de acetato de polivinilo con una composición de 1: 3 (emulsión de acetato de polivinilo, relleno similar al polvo) sin la adición de tinte y agua, y los tubérculos se muelen con carborundo o una amoladora eléctrica. Al preparar la masilla se controla su composición en peso, la cantidad de agua añadida, la viscosidad (90-100 s, medida con un viscosímetro 133-4) y la duración del movimiento (al menos 5 minutos). La masilla preparada se filtra a través de un tamiz con un tamaño de malla de 0,5 mm. Luego, después de reposar durante 15 a 20 minutos, la espuma emergente se elimina de la superficie de la masilla y la masilla se carga en el tanque del aparato de pulverización. El tanque tiene un fondo cónico, y el tubo de extracción de masilla debe llegar al cono para que la espuma no entre en la boquilla. La pulverización se realiza con boquilla-boquilla o pistola. Las unidades de aspersión tienen boquillas de repuesto para reemplazar las obstruidas. La masilla preparada debe usarse en 5-6 horas a temperatura ambiente: a 10-15 °C y en 2-3 horas a 20-25 °C. Está prohibida la dilución de la masilla espesada con agua o emulsión de acetato de polivinilo. Es necesario controlar que los tanques de las unidades de proyección se laven con agua antes de cargar una nueva masilla recién preparada. El tiempo de endurecimiento de los revestimientos hechos de masilla de acetato de polivinilo es de 4 a 5 horas para la consistencia de masilla y de 3 a 4 horas para la capa superior. Se recomienda aplicar la segunda capa un día después de la primera y desempolvar cuidadosamente su superficie antes. Las capas deben aplicarse en tiras de 1-1,25 m de ancho hacia la puerta de salida. No se permite caminar sobre masilla no endurecida o colocar estribos y otros dispositivos sobre ella. Durante una pausa en el trabajo, el área del piso se cerca con listones o tiras de madera contrachapada. Al reanudar el trabajo, el borde de la capa colocada anteriormente se cubre con listones para proteger contra salpicaduras frescas y continúa aplicando masilla en el área del piso adyacente. Es necesario controlar que el endurecimiento de la capa aplicada ocurra sin que entre humedad y polvo en el piso; la habitación debe estar ventilada sin crear corrientes de aire. En las salas de estar, los pisos de masilla generalmente se frotan con masillas de parquet de cera incolora. No se permite lavar pisos de acetato de polivinilo con agua. Al aceptar pisos de acetato de polivinilo para su operación, están sujetos a los mismos requisitos que para el parquet.

El hormigón es la base de construcción más común. Varias composiciones se utilizan con éxito en casi todas las áreas, lo que hace que el material sea universal.

El hormigón de carreteras pertenece a un grupo separado. El material encuentra la aplicación más amplia al colocar superficies de carreteras, así como pavimentos de aeródromos. La característica principal de la base de construcción es la posibilidad de operación en las condiciones más difíciles. ¿Cuáles son las características del pavimento de hormigón?

Tipos

Según la finalidad, se distinguen los siguientes tipos de material:

- Composiciones para revestimientos monocapa y creación de capas superiores en el tendido de carreteras con estructura multicapa. En este caso, los requisitos máximos se imponen a la calidad del hormigón de la carretera, ya que las capas superficiales del revestimiento están influenciadas no solo por las cargas de tráfico, sino también por factores ambientales externos.

- Material para crear la capa inferior en recubrimientos de dos capas. En la fabricación, se presta menos atención a las calidades, cuya presencia es un requisito obligatorio para el tipo de material anterior.

- Hormigón vial, que sirve de base para la colocación de pavimentos permanentes mejorados. Debido a la ausencia de cargas significativas en la capa de material, su preparación en este caso permite la presencia de características bastante promedio.

Composición del material

El hormigón de carreteras puede tener diferentes composiciones y, por tanto, sus características técnicas son diferentes.

El cemento Portland plastificado o hidrofóbico se suele utilizar como base para la fabricación. Además, la marca de hormigón utilizada para la colocación del pavimento debe ser al menos M400.

La proporción óptima de ingredientes para la preparación de hormigón para carreteras es una proporción de 1:2:5 (cemento, arena, relleno). Se da preferencia a los rellenos grandes, para los cuales es más conveniente usar grava basáltica. Con un exceso de humedad, las rocas sedimentarias en la composición del hormigón de carreteras se comportan algo peor.

El principal requisito para la preparación del material a utilizar en la colocación de las capas superiores de una carretera de hormigón es el uso de un relleno con una resistencia a la compresión de al menos 1200 kg/m². La fabricación de la base del edificio para colocar las capas media e inferior de las superficies de las carreteras permite el uso de piedra triturada con una resistencia a la tracción de 800 y 600 kg / m², respectivamente.

En la fabricación del material con el que se verterán las carreteras capitales con hormigón, se puede utilizar arena de varias fracciones. Más a menudo se da preferencia a la arena granular de estructura mediana o grande.

características adicionales

Los pavimentos de hormigón de la vía deben cumplir con las normas de movilidad de las capas, que no superan los 2 cm, para no sobrepasar este requisito se utilizan aditivos en forma de granos minerales en la preparación del hormigón.

La resistencia a la flexión es otra cualidad importante para un material. Los indicadores de alta resistencia de la capa de hormigón de la superficie de la carretera son una característica necesaria para los aviones sometidos a una presión intensa.

Una carretera de hormigón puede sufrir cambios de masa y volumen cuando se somete a determinadas fuerzas. Por lo tanto, antes de colocar el concreto preparado, a menudo se realiza una prueba de abrasión. Para verificar las propiedades del material, se toman muestras en círculos giratorios especiales. Los resultados se comparan con los estándares generalmente aceptados.

Requisitos para la calidad de las carreteras de hormigón.

Hay una serie de requisitos que se aplican a las características de las superficies de carreteras de hormigón:

- La ausencia de tendencia a la formación de microfisuras es un requisito bastante importante, ya que los trabajos de pavimentación se realizan a menudo en las condiciones más adversas. En tales situaciones, la probabilidad de agrietamiento del camino de concreto sigue siendo significativa durante todo el tiempo requerido para que el material se endurezca por completo.

- Resistencia a las cargas dinámicas. La formación de la composición del hormigón vial implica el uso de rellenos que sean capaces de soportar las vibraciones regulares que se producen al pasar por la cobertura de un tráfico impresionante.

- Resistencia a las influencias químicas. No es ningún secreto que, para eliminar la capa de hielo, las carreteras de hormigón suelen limpiarse con reactivos químicamente activos. Hacer frente a tales influencias permite la formación de una composición equilibrada del material.

El dispositivo de una carretera capital de hormigón permite la colocación de material tanto sobre una base de suelo como después de la eliminación de la superficie de la carretera anterior. Para empezar, se limpia el sitio de escombros y vegetación. Se cortan los golpes, se eliminan las irregularidades. Los recovecos y pozos están densamente llenos de tierra ordinaria o batalla de construcción.

Antes del hormigonado directo de la carretera, el sitio se cubre con una densa capa de arena, preferiblemente una gran fracción. Se considera suficiente un cojín de arena, cuyo espesor es de 3 a 5 cm.. La piedra triturada se vierte sobre la arena con una capa de espesor similar. Al final de las medidas preparatorias, se coloca el encofrado, donde se verterá el hormigón.

Es bastante problemático verificar el cumplimiento de las cualidades de una composición hecha con los requisitos necesarios con los requisitos necesarios. Por lo tanto, al principio no se recomienda rellenar áreas que son demasiado grandes.

Después de que se haya preparado el material con el que se colocan los caminos de concreto, se haya observado la tecnología de fabricación, se haya limpiado y nivelado el sitio, se puede proceder a rellenar el área limitada por el encofrado. El encofrado se retira solo después de que la capa de hormigón se haya endurecido por completo.

Una vez que haya completado la instalación de una carretera de concreto con sus propias manos de acuerdo con las recomendaciones anteriores, puede obtener un revestimiento realmente fuerte, confiable y duradero.

(Última actualización el: 07/03/2018)

Los pavimentos de cemento-hormigón y hormigón armado, diseñados para pasar tráfico pesado de vehículos pesados, conservan sus altas propiedades operativas y de transporte durante mucho tiempo y son muy duraderos. Sin embargo, incluso con un trabajo de construcción de alta calidad y un mantenimiento adecuado durante la operación, con el tiempo, grietas, conchas, destrucción de los bordes de las costuras, desplazamientos verticales de los bordes de las losas en las costuras, astillado de las esquinas de las losas , pelado y otros daños aparecen en el pavimento de hormigón con el tiempo.

Una de las principales causas de desgaste y destrucción de los recubrimientos es el efecto del transporte sobre los mismos, lo que contribuye a la aparición de tensiones verticales y horizontales en el recubrimiento. La magnitud de la tensión vertical depende del tipo de tráfico que pasa y del grado de uniformidad de la superficie de la carretera. Las fuerzas horizontales (tangenciales) son causadas por la fricción de la llanta en el pavimento durante el frenado y otros cambios en la velocidad de los vehículos y por los impactos de las ruedas cuando golpean baches. Si, bajo la acción de las cargas en movimiento, se produce el hundimiento del suelo base durante el período de anegamiento, esto conduce a deformaciones de las losas de revestimiento.

Otra razón del desgaste de los pavimentos es la tendencia del hormigón de cemento a deformaciones significativas durante la retracción y los cambios de temperatura, lo que unido a la fragilidad de este material, en condiciones de limitada posibilidad de cambiar las dimensiones del pavimento en planta, puede conducir a la aparición de grietas en él, que reducen la durabilidad de la estructura, aumentan la permeabilidad al agua del pavimento, reducen su flexibilidad y resistencia.

En los pavimentos de cemento-hormigón y de hormigón armado, se suelen distinguir los siguientes tipos de fisuras: fisuras por retracción asociadas al asentamiento de la base del elemento de hormigón armado, provocadas por la sobrecarga del hormigón armado a edades tempranas; grietas debido a la descomposición química, así como la capacidad limitada para cambiar el volumen durante las deformaciones causadas por la contracción por secado o cambios de temperatura. Finalmente, muchas veces la causa de la formación de fisuras son las tensiones que se producen durante la flexión.

Durante la operación, los recubrimientos están sujetos, además de la carga mecánica transmitida a través de la rueda del automóvil, a las influencias atmosféricas y de otro tipo, por lo que deben ser químicamente resistentes, resistir bien los efectos adversos de las condiciones climáticas, principalmente las heladas. El daño a las losas de carreteras de cemento y hormigón bajo la influencia de las heladas generalmente se expresa en el desprendimiento de su superficie o la hinchazón de la base del suelo.

Muy a menudo, las deformaciones en los pavimentos de cemento y hormigón, incluidos los de hormigón pretensado y losas de hormigón armado, se producen como resultado del uso de materiales de calidad inferior, violaciones en la tecnología de preparación y colocación de la mezcla de hormigón, y el incumplimiento de las normas. reglas para el cuidado del concreto recién puesto. En el caso del uso de revestimientos prefabricados, la baja resistencia a las heladas del hormigón puede explicarse por el incumplimiento del modo de diseño del tratamiento térmico y de humedad de los productos. De particular importancia es el régimen hidrotérmico de la base y subrasante de la carretera, ya que los resultados del impacto mecánico del transporte en la carretera cambian dependiendo de él.

Cabe señalar que incluso pequeñas deformaciones violan la uniformidad del revestimiento y provocan una disminución de la velocidad de movimiento. El movimiento de vehículos pesados en un pavimento con daños menores conduce a su destrucción aún más intensa, por lo tanto, con el tráfico pesado, la reparación oportuna de los pavimentos de cemento y hormigón se vuelve muy importante.

Los principales tipos de deformaciones y destrucción de los revestimientos de cemento, hormigón y hormigón armado y las causas de su aparición se dan en la Tabla. 89.

La tecnología de reparación de revestimientos de cemento y hormigón, realizada en las condiciones específicas de la ciudad, debe basarse en el uso de métodos de reparación que reduzcan el tiempo de trabajo, como resultado del uso de materiales que contribuyen a la rápida puesta en marcha de áreas reparadas, mecanización total de las principales operaciones intensivas en mano de obra utilizando máquinas y mecanismos maniobrables y de alto rendimiento.

Todas las juntas en pavimentos de cemento-hormigón deben rellenarse con masilla. Las juntas en las que el material de relleno se ha desmoronado o existen huecos entre las paredes verticales de las losas de hormigón y el material de relleno de la junta se limpian y rellenan con masilla. Las composiciones de las masillas utilizadas en el mantenimiento y reparación de revestimientos de cemento y hormigón se dan en la tabla. 90.

Para la preparación de masillas bituminosas se utiliza únicamente betún deshidratado. La masilla se prepara en las fábricas y se entrega al consumidor en un recipiente con un pasaporte adjunto, que indica sus propiedades físicas y químicas. Si no hay un suministro centralizado, las masillas se preparan en bases locales de la siguiente manera: el betún deshidratado se calienta a 150-170 ° C, luego de lo cual se le introduce una miga de caucho. El betún con caucho triturado se hierve durante 2,5 a 3 horas con agitación constante. Después de combinar la miga de caucho con el betún, los componentes restantes se agregan gradualmente y la masilla se hierve nuevamente durante 30 minutos a 150-170 ° C con agitación constante.

Al reparar, las costuras se limpian a fondo de masilla vieja con ganchos de acero o herramientas especiales y cepillos duros, y luego se soplan con aire comprimido y se secan. 2-3 horas antes del vertido, las paredes verticales de las juntas se recubren con betún BND-90/130, BND-60/90 o BND-40/60, gasolina diluida en proporción 1:1, o betún líquido marca SG -15/25 con un caudal de 0,3-0,5 l/m2. Las costuras preparadas de esta manera se rellenan con masilla caliente, calentada a 160-170 ° C, 3-5 mm por debajo de la superficie del revestimiento. La masilla se vierte con un relleno de costura en dos pasos: primero, la costura se vierte a 2/3 de su profundidad y luego la parte superior de la costura. Si, después del vertido, es necesario abrir inmediatamente el movimiento, las costuras se rocían con polvo mineral o se les pega una tira de papel en rollo de 10-15 cm de ancho.

Para limpiar y rellenar juntas en pavimentos de cemento y hormigón, también se utiliza una máquina, montada en un carro autopropulsado, delante del cual se monta una cuchilla cortadora, diseñada para eliminar la masilla vieja de las juntas, y un dispositivo para rellenar juntas. con masilla nueva. La máquina tiene una instalación completa para soplar las costuras despejadas.

Para evitar el desarrollo de grietas finas en la superficie de las placas, los lugares donde se producen se cubren con una fina capa protectora. Para ello se vierte betún de las calidades SG-70/130 y MG-70/130 (0,7-0,8 l/m2) sobre un revestimiento seco y libre de polvo y suciedad. Luego se esparce piedra triturada fina de 5-10 mm de tamaño en una cantidad de 0,8-1 m3 por 100 m2 de revestimiento o arena gruesa en una cantidad de 0,3-0,5 m3 por 100 m2 de revestimiento y se lamina con rodillos ligeros.

Las grietas con un ancho de 1 a 5 mm se rellenan con betún licuado de los grados SG-130/200 y MG-130/200, calentado a una temperatura de 80-100 ° C. Antes del sellado, se limpian y secan a fondo. Las grietas con un ancho de 5 mm o más se limpian de suciedad, los puntos débiles se cortan, los fragmentos de hormigón se eliminan y se soplan completamente con aire comprimido antes del llenado. Las grietas preparadas de esta manera se untan con betún licuado y se rellenan con masilla: con un ancho de grieta de 10-25 mm - con composiciones 1, 2 y 3, con un ancho de 5-10 mm - con composiciones 4, 5 y 6 .

Todas las grietas superficiales y pasantes en los pavimentos de hormigón deben repararse lo antes posible después de su aparición. Se recomienda cerrar las costuras y grietas en primavera y otoño cuando hace buen tiempo, y en verano, por la mañana.

Para reparar daños menores a los pavimentos de cemento y concreto, se puede usar una mezcla asfáltica caliente o fría, asfalto vertido, grava negra o virutas de piedra negra. Los pavimentos de cemento y hormigón que utilizan mezclas de hormigón asfáltico se reparan en una estación seca y relativamente cálida a una temperatura del aire de al menos 5 ° C. Si se forman desplazamientos verticales de los bordes de las losas en las costuras y grietas, entonces el revestimiento también se nivela. con una mezcla de hormigón asfáltico o grava negra. La zona a reparar se limpia a fondo de polvo y suciedad, se seca y se lubrica con una fina capa de betún licuado grado SG-15/25, se calienta a una temperatura de 60 °C (consumo de ligante 0,3-5 l/m2), y sellado con mezcla de hormigón asfáltico o grava negra.

Los daños menores en forma de conchas, baches y destrucción se limpian a fondo de fragmentos de hormigón, polvo y suciedad y se lubrican con una fina capa de betún licuado (consumo 0,3-0,5 l / m2). Luego se coloca y compacta mezcla asfáltica fría o caliente o grava negra. Cuando los baches se llenan hasta una profundidad de 5 cm, la mezcla de asfalto y concreto se coloca en una capa, con una profundidad de más de 5 cm, en dos capas. Con pequeños sumideros y baches, la mezcla caliente se compacta con rodillos vibratorios manuales o metálicos y pisones calentados de 12 a 16 kg. Con una gran superficie de baches a rellenar, la mezcla de hormigón asfáltico en caliente se compacta con rodillos de 5-6 toneladas.

La mezcla de hormigón asfáltico se coloca teniendo en cuenta el coeficiente de compactación igual a 1,3-1,4 para mezclas calientes y 1,5-1,6 para mezclas frías. Las áreas reparadas deben tener una interfaz suave con la superficie adyacente del pavimento de concreto. Cabe señalar que la reparación de pavimentos de cemento-hormigón con mezclas de hormigón asfáltico y cascajo negro es de corta duración debido a su mala adherencia al hormigón de cemento. Además, los pavimentos de cemento y hormigón de color claro reparados con mezclas negras tienen un aspecto antiestético. Por estas razones, la reparación de pavimentos de hormigón utilizando mezclas de hormigón asfáltico y grava negra sólo puede considerarse como una medida temporal.

Más prometedor es la reparación de revestimientos de cemento y hormigón utilizando mezclas de hormigón. El pavimento reparado con mezclas de hormigón es más duradero y el color no difiere mucho del pavimento existente de cemento y hormigón. Se recomienda preparar la mezcla de hormigón para la reparación de revestimientos de la misma composición y de los mismos materiales (o similares) que se utilizaron para preparar la mezcla de hormigón del revestimiento colocado previamente. Para la mezcla de hormigón se utilizan cementos Portland de alta resistencia con la adición de hasta un 2% de cloruro de calcio al agua de amasado. Para aumentar la trabajabilidad de la mezcla de concreto y la resistencia a las heladas del concreto, se recomienda agregar al agua aditivos inclusores de aire: nafta de jabón, brebaje de levadura de sulfito, resina abiética, etc. más de 40 mm en cortes más profundos.

Al pelar concreto, el daño que captura solo la capa superior del revestimiento se repara hasta la profundidad de la destrucción, pero no menos de 7 cm Al reparar, las áreas dañadas del revestimiento se delinean con tiza o pintura en líneas rectas. De acuerdo con el contorno aplicado, el hormigón viejo se corta con una sierra cortadora de hormigón y herramientas neumáticas. Después de la limpieza, los lugares preparados se mantienen húmedos durante aproximadamente 24 horas, es decir, hasta que el hormigón viejo esté completamente saturado de agua. La superficie de corte está untada con una fina capa de mortero de cemento y arena.

Inmediatamente después de aplicar la pasta de cemento a las paredes y al fondo del corte, la mezcla de concreto se coloca por encima del nivel de la superficie del revestimiento, teniendo en cuenta el asentamiento durante la compactación. En claros pequeños, poco profundos y estrechos, la mezcla de hormigón se compacta manualmente con pisones de madera o metal de 12 a 16 kg; en claros profundos y anchos, la mezcla se compacta con vibradores de superficie. Finalmente, la superficie de la zona reparada se acaba con cepillos duros y llanas de madera con goma. Después de la compactación y el acabado de la superficie, se trata el concreto recién colocado: los materiales formadores de película se aplican a la superficie del revestimiento de acuerdo con la tecnología utilizada en el cuidado del concreto recién colocado durante la construcción de capital.