Arena caliente con entrega o como calentar (calentar) suelo o tierra en invierno. Calentar el suelo en invierno Maneras de calentar el suelo en invierno

Los movimientos de tierra en invierno se complican por la necesidad de una preparación preliminar del suelo. El uso de martillos neumáticos u otra variante de acción mecánica no siempre está justificado y, a veces, es simplemente imposible. Existe la posibilidad de dañar los servicios públicos subterráneos o causar daños a los edificios cercanos. Por lo tanto, los métodos térmicos de influencia son ampliamente utilizados.

Tipos tradicionales de calentamiento de suelo congelado.

Se han desarrollado muchas tecnologías basadas en varios principios de acción térmica. Cada uno de ellos tiene ventajas y desventajas de soja.

horno reflejo

El método rápido, conveniente y móvil es ideal para trabajar en áreas urbanas. El alambre de nicromo de 3,5 mm de espesor sirve como generador de calor. La dirección de la radiación térmica se corrige mediante un reflector de chapa cromada con un espesor de aproximadamente 1 mm.

El reflector en sí está protegido por una carcasa de metal. Entre las paredes de los dos metales hay un colchón de aire, que cumple la función de protección térmica. El horno funciona con 127/220/380V y puede calentar 1,5 m2 de suelo. Para calentar un metro cúbico de suelo se requieren unos 50 kW/h de energía eléctrica y 10 horas de tiempo. Defectos significativos del método:

- alto riesgo de descarga eléctrica a personas no autorizadas. Requiere vallado y seguridad durante el funcionamiento de la instalación;

- área de cobertura pequeña;

- Se necesita un sistema de suministro de energía con una capacidad de aproximadamente 20 kW / h para el funcionamiento de un complejo de tres unidades.

electrodos

Están hechos de acero redondo o en tiras, enterrados y conectados a una fuente de alimentación. La superficie del suelo se cubre con aserrín y se empapa con solución salina. Esta capa sirve tanto de conductor como de calentador.

El consumo de electricidad para descongelar un metro cúbico de suelo es de 40-60 kW y el proceso dura de 24 a 30 horas. Entre las desventajas del método, cabe señalar:

- alta probabilidad de descarga eléctrica a personas no autorizadas;

- necesita un suministro constante de electricidad;

- la descongelación del suelo se lleva a cabo durante mucho tiempo;

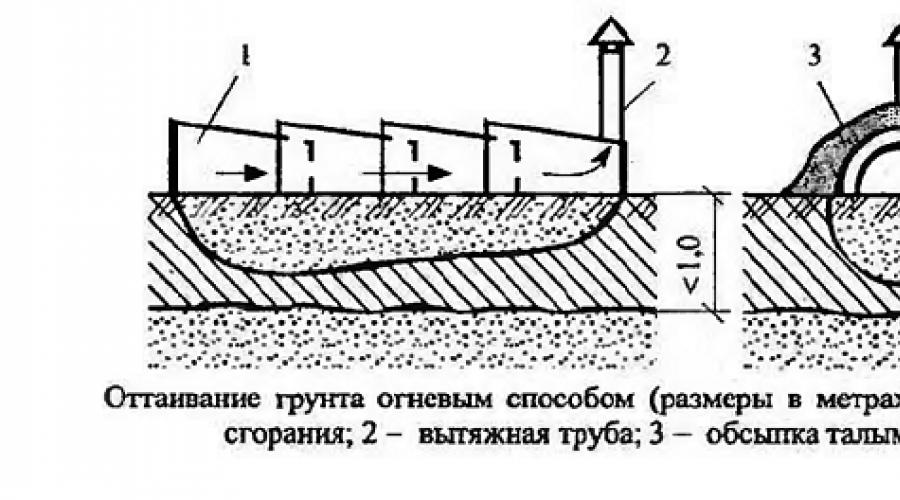

llama abierta

El método se basa en la combustión de combustible líquido o sólido en un dispositivo especial que consta de tanques abiertos. El diseño establece que la primera caja sirve como cámara de combustión y la última está equipada con un tubo de escape. Los usuarios notan las desventajas de la tecnología:

- pérdidas significativas de energía térmica;

- primero debe completar un conjunto de trabajos preparatorios;

- emisiones dañinas y la necesidad de un monitoreo constante.

método químico

Para descongelar el suelo con la ayuda de reactivos químicos, se perforan agujeros en el suelo. Luego se vierte cloruro de sodio en los agujeros, lo que disuelve el hielo. Todo el proceso toma de seis a ocho días. Desventajas del método químico:

- la descongelación lleva mucho tiempo;

- la necesidad de arreglar pozos;

- muchas preguntas son causadas por el respeto al medio ambiente del proceso;

- los materiales no se pueden reutilizar.

agujas de vapor

En realidad, una tubería de dos metros de largo y hasta 50 mm de diámetro difícilmente puede llamarse aguja. Transporta vapor de agua al suelo. Para instalar las agujas, primero debe perforar agujeros a una profundidad de al menos el 70% de la altura de la capa de descongelación. Los pozos mismos, después de estar conectados al sistema de suministro de vapor, se cierran con tapas y se cubren con una capa de material aislante térmico.

Las principales desventajas del método son:

- la necesidad de formación;

- la necesidad de un generador de vapor;

- formación y posterior congelamiento de condensado;

- requiere un control cuidadoso del proceso.

Refrigerante caliente

El suelo se calienta con un mineral caliente (100-200 grados Celsius), que cubre la superficie de la tierra. A menudo, se utilizan residuos de la producción de carreteras: asfalto defectuoso o virutas de hormigón. El tiempo de descongelación es de al menos 20-30 horas. De las desventajas de este método, cabe señalar:

- dependencia de un subcontratista;

- pérdida de calor durante el suministro de refrigerante;

- la necesidad de limpiar el refrigerante después de congelar el suelo;

- largo período de descongelación.

Calentadores eléctricos tubulares

La tecnología prevé la transferencia de energía térmica por contacto. Las agujas eléctricas actúan como elementos de trabajo. Son tubos de metro con un diámetro de 50-60 mm. Los elementos de calefacción eléctrica están instalados en el interior.

Los elementos calefactores están ubicados horizontalmente en el suelo y están conectados al circuito en serie. Las desventajas de este método son:

- la necesidad de un seguimiento constante;

- la posibilidad de descarga eléctrica;

- pequeña área de descongelación;

- la necesidad de un trabajo preparatorio.

Calentamiento de suelo con termoelectromatas

Una excelente alternativa a los métodos existentes de calentamiento del suelo es su calentamiento mediante termomats. Proporcionan un calentamiento uniforme del suelo en toda la profundidad y mantienen la temperatura establecida en modo automático.

El equipo está hecho sobre la base de películas que irradian calor. Se produce en varios tamaños y configuraciones. El grosor del panel es de unos 10 mm. Opera desde una red monofásica y puede generar temperaturas de hasta 70 0C. La acción dirigida de la radiación infrarroja determina la alta eficiencia del dispositivo.

Beneficios de usar termoelectromats FlexiHeat.

Hay un gran problema al realizar trabajos de construcción durante la estación fría. Muchos constructores están familiarizados con este problema y lo enfrentan constantemente.

La superficie de la tierra, grava, arcilla, arena se congela y las fracciones se congelan, lo que hace imposible realizar movimientos de tierra sin tiempo adicional.

Hay varias formas de descongelar el suelo:

- 1. Fuerza bruta. destrucción mecánica.

- 2. Descongelación con pistolas de calor.

- 3. Quemar. Combustión libre de oxígeno.

- 4. Descongelar con generador de vapor.

- 5. Descongelación con arena caliente.

- 6. Descongelación con productos químicos.

- 7. Calentamiento de suelo con mantas termoeléctricas o cable calefactor eléctrico.

Cada uno de los métodos anteriores tiene sus propias debilidades. Largo, caro, de mala calidad, peligroso, etc.

La forma óptima, sin embargo, puede reconocerse como el método que utiliza la Instalación para calentar el suelo y el hormigón. La tierra es calentada por un líquido que circula a través de mangueras repartidas en una gran superficie.

Ventajas sobre otros métodos:

- Preparación mínima de la superficie

- Independencia y autonomía

- La manguera de calefacción no está energizada.

- La manguera está completamente sellada, sin miedo al agua.

- La manguera y la cubierta termoaislante son resistentes a los esfuerzos mecánicos. La manguera está reforzada con fibra sintética y tiene una flexibilidad y resistencia a la tracción excepcionales.

- La capacidad de servicio y la disponibilidad del equipo para el funcionamiento se controlan mediante sensores incorporados. La perforación o ruptura de la manguera es visible visualmente. El problema se puede solucionar en 3 minutos.

- No hay restricciones en la superficie calentada.

- La manguera se puede colocar arbitrariamente

|

Etapas de trabajo utilizando la instalación para calentar superficies Wacker Neuson HSH 700 G:

Preparación del sitio.

Limpie la superficie calentada de la nieve.

Una limpieza a fondo reducirá el tiempo de descongelación en un 30 %, ahorrará combustible, eliminará la suciedad y el exceso de agua derretida que dificulta el trabajo posterior.

Instalación de manguera de calefacción.

Cuanto menor sea la distancia entre las vueltas, menos tiempo se tarda en calentar la superficie. En la unidad HSH 700G, la manguera es suficiente para calentar un área de hasta 400 m2. Dependiendo de la distancia entre mangueras, se puede lograr el área deseada y la tasa de calentamiento.

Barrera de vapor de la zona calentada.

Es obligatorio el uso de una barrera de vapor. La manguera desplegada está cubierta con una película de plástico superpuesta. La película no permitirá que el agua caliente se evapore. El agua derretida derretirá instantáneamente el hielo en las capas inferiores del suelo.

Colocación de material de aislamiento térmico.

Se coloca un calentador sobre la barrera de vapor. Cuanto más cuidadosamente se aísle la superficie calentada, menos tiempo llevará calentar el suelo. El equipo no requiere conocimientos específicos de habilidades y capacitación del personal a largo plazo. El procedimiento de colocación, vapor y aislamiento térmico toma de 20 a 40 minutos.

|

Ventajas de la tecnología con instalación de suelo radiante

- Transferencia de calor 94%

- Resultado predecible, completa autonomía

- Tiempo de precalentamiento 30 minutos

- Sin peligro de descarga eléctrica, no crea campos magnéticos ni interferencias con los dispositivos de control

- Colocación de mangueras de forma libre, sin restricciones de terreno

- Facilidad de operación, control, montaje, almacenamiento flexibilidad excepcional maniobrabilidad y mantenibilidad

- No afecta ni destruye las comunicaciones cercanas y el medio ambiente.

- El HSH 700 G está certificado en Rusia y no requiere permisos especiales para el operador

Posibles usos del Wacker Neuson HSH 700 G

- descongelación del suelo

- Tendido de comunicaciones

- Calefacción de hormigón

- Calentamiento de estructuras complejas (puentes de columnas, etc.)

- Calentamiento de estructuras de refuerzo.

- Descongelación de grava para la colocación de adoquines.

- Calentamiento de estructuras de encofrado prefabricadas

- Prevención de formación de hielo en superficies (techos, campos de fútbol, etc.)

- Jardinería (invernaderos y macizos de flores)

- Terminando el trabajo en el sitio de construcción durante el período "frío"

- Calefacción de locales residenciales y no residenciales.

Los dispositivos de calefacción de superficie de Wacker Neuson son una solución económica y eficiente para la temporada de invierno, lo que le permite entregar proyectos a tiempo.

En otoño y primavera, también hacen una contribución invaluable a la carga de trabajo de su empresa: después de todo, estos dispositivos aceleran muchos procesos tecnológicos.

El objetivo principal del calentamiento del hormigón es cumplir con las condiciones correctas para la eliminación de la humedad durante el trabajo en invierno o durante sus períodos limitados. El principio de funcionamiento de la tecnología es mantener una temperatura elevada dentro o alrededor del espesor de la solución (dentro de 50-60 ° C), los métodos de implementación dependen del tipo y tamaño de las estructuras, el grado de resistencia de la mezcla, presupuesto y condiciones ambientales. Para lograr el efecto deseado, el calentamiento debe ser uniforme y económicamente justificado, los mejores resultados se observan cuando se combinan.

Descripción general de los métodos de calentamiento

1. Electrodos.

Un método simple y confiable de calentamiento eléctrico, que consiste en colocar refuerzo o alambrón de 0,8-1 cm de espesor en una solución húmeda, formando con él un solo conductor. El calor se libera uniformemente, la zona de impacto alcanza la mitad de la distancia de un electrodo a otro. El intervalo recomendado entre ellos varía de 0,6 a 1 m.Para iniciar el circuito, los extremos se conectan a una fuente de alimentación con un voltaje bajo de 60 a 127 V, superando este rango solo es posible cuando se hormigonan sistemas no reforzados.

El ámbito de aplicación incluye estructuras con cualquier volumen, pero el efecto máximo se logra calentando paredes y columnas. El consumo de energía en este caso es significativo: 1 electrodo requiere al menos 45 A, la cantidad de varillas conectadas al transformador reductor es limitada. A medida que la solución se seca, el voltaje aplicado y los costos aumentan. Al verter productos de hormigón armado, la tecnología de calentamiento con electrodos requiere coordinación con especialistas (se elabora un proyecto para su colocación, excluyendo el contacto con la estructura metálica). Al final del proceso, las varillas quedan en el interior, se excluye la reexplotación.

2. Marcar cables.

La esencia del método radica en la ubicación en el espesor de la solución de un cable eléctrico (a diferencia de los electrodos, aislados), calentado por el paso de la corriente y emitiendo calor de manera uniforme. Uno de los siguientes tipos se utiliza como elementos de trabajo:

- PNSV - cable de acero aislado con cloruro de polivinilo.

- Variedades seccionales autorreguladoras: KDBS o VET.

El uso de cables se considera el más eficaz cuando es necesario rellenar suelos o cimientos en invierno, convierten la energía eléctrica en energía térmica prácticamente sin pérdidas y aseguran su distribución uniforme.

PNSV es más barato, si es necesario, se coloca sobre toda el área de la estructura (la longitud está limitada solo por la potencia del transformador reductor), una sección transversal de 1,2 a 3 mm es adecuada para estos propósitos. Las características de la tecnología de calefacción incluyen la necesidad de utilizar cables de instalación con un núcleo de aluminio en áreas abiertas. El cable APV tiene características adecuadas. El esquema PNSV 1.2 excluye superposiciones, el paso recomendado entre anillos y líneas adyacentes es de 15 cm.

Los tramos autorreguladores (KDBS o VET) son efectivos para calentar en invierno sin posibilidad de utilizar transformador ni alimentar 380 V. Su aislamiento es mejor que el de PNSV, pero son más caros. El esquema de tendido de cables es generalmente similar al anterior, pero su longitud es limitada, se selecciona teniendo en cuenta las dimensiones de la estructura, no se puede cortar. Con la adición de un dispositivo de control de corriente, el calentamiento se lleva a cabo de manera más suave y económica. En general, ambas opciones se consideran efectivas al hormigonar en invierno, las desventajas incluyen solo la complejidad de la colocación y la imposibilidad de reutilización.

3. Pistolas de calor.

La esencia de la tecnología es aumentar la temperatura del aire utilizando calentadores eléctricos, de gas, diesel y otros. Los elementos procesados se cubren del frío con una lona, la creación de una carpa de este tipo le permite alcanzar condiciones internas de +35 a 70 ° C. El calentamiento se lleva a cabo por una fuente externa, que se transfiere fácilmente a otro lugar sin necesidad de cables o equipos especiales. Debido a la dificultad de cerrar objetos grandes y afectar solo a las capas exteriores, este método se usa con mayor frecuencia con pequeños volúmenes de hormigón o con una fuerte caída de temperatura. El consumo de energía en comparación con los electrodos o PNSV es aceptable, cuando se usan pistolas diesel, es posible calentar objetos sin fuente de alimentación.

4. Termomas.

El principio de funcionamiento de esta tecnología se basa en el recubrimiento de una solución recién vertida con láminas de película de polietileno e infrarrojos en una cubierta resistente a la humedad. Los termomats están conectados a una red convencional, la cantidad de consumo de energía varía entre 400-800 W/m2, cuando la frontera llega a +55 °C, se apagan, lo que reduce el costo de calentamiento eléctrico del concreto. El efecto máximo de la aplicación se logra en invierno, incluso cuando se combina con aditivos químicos.

El riesgo de congelación por humedad dentro de los productos de hormigón se elimina después de 12 horas, el proceso es completamente autónomo. A diferencia de los cables PNSV, los termomats están en contacto con el aire libre y la humedad sin ningún problema; además de las estructuras de hormigón, se utilizan con éxito para calentar el suelo.

Con el cuidado adecuado (sin superposiciones, doblado estrictamente a lo largo de las líneas asignadas, protección con polietileno), las películas IR pueden soportar al menos 1 año de funcionamiento activo. Pero con todas las ventajas, la tecnología no es adecuada para calentar monolitos masivos, el efecto de las esteras es local.

5. Calentamiento de encofrado.

El principio de funcionamiento es similar al anterior: entre dos láminas de madera contrachapada resistente a la humedad se coloca una película infrarroja o cables aislados con asbesto, que generan calor cuando se conectan a la red. Este método proporciona calefacción en invierno a una profundidad de 60 mm, debido a la acción local, se elimina el riesgo de agrietamiento o sobreesfuerzo. Por analogía con las esteras, estos elementos calefactores tienen protección térmica (sensores bimetálicos con retorno automático). El ámbito de aplicación incluye estructuras con cualquier pendiente, los mejores resultados se observan al verter objetos monolíticos, incluidos aquellos con tiempo de construcción limitado, pero no se puede llamar a una tecnología simple. Al hormigonar los cimientos, se vierte un mortero con una temperatura de al menos +15 ° C en el encofrado de calentamiento, el suelo debe precalentarse.

6. Método de inducción.

El principio de funcionamiento se basa en la formación de energía térmica bajo la influencia de las corrientes de Foucault, el método es muy adecuado para columnas, vigas, soportes y otros elementos alargados. El devanado de inducción se coloca encima del encofrado de metal y crea un campo electromagnético, que a su vez afecta a las barras de refuerzo del marco. El calentamiento del hormigón se lleva a cabo de manera uniforme y eficiente con un consumo de energía promedio. También adecuado para la preparación previa de paneles de encofrado en invierno.

7. Cocer al vapor.

Una versión industrial, la implementación de este método requiere un encofrado de doble pared, que no solo resiste la masa de la solución, sino que también lleva vapor caliente a la superficie. La calidad de procesamiento es más que alta, a diferencia de otros métodos, el vapor proporciona las condiciones más adecuadas para la hidratación del cemento, es decir, un ambiente cálido y húmedo. Pero debido a su complejidad, esta técnica rara vez se usa.

Comparación de ventajas y limitaciones de las tecnologías de calefacción.

| Camino | Alcance óptimo | Ventajas | Desventajas, limitaciones |

| electrodos | Vertido de estructuras verticales | Rápida instalación y calentamiento, basta con colocar el electrodo en hormigón y conectarlo a una fuente de corriente alterna | Costos de energía significativos: desde 1000 kW por 3-5 m3 |

| PNSV | Cimientos y suelos durante el hormigonado en invierno | Alta eficiencia, uniformidad. Calentar con alambre le permite alcanzar el 70% de resistencia en pocos días | Necesidad de un transformador reductor y un cable conductor frío |

| VET o KDBS | Lo mismo, más trabajo desde una red simple | El alto costo del cable, la limitación en la longitud de los tramos | |

| Radiadores térmicos | Diseños con un grosor pequeño. | Capacidad para controlar la temperatura, uso en climas fríos, cableado mínimo, consumo de energía relativamente bajo | El impacto se lleva a cabo localmente, el calentamiento de alta calidad se produce solo en las capas exteriores. |

| Termomas | Suelo antes de verter la solución, superpuestos. | Uso múltiple, la capacidad de controlar la temperatura del barrido, el logro de una fuerza de marca del 30% durante el día | El alto costo de las alfombras, la presencia de falsificaciones. |

| encofrado de calefacción | Objetos de montaje rápido (combinación con tecnología de encofrado deslizante) | Asegurando un calentamiento uniforme, la posibilidad de juntas monolíticas de alta calidad. | Dimensiones típicas, precio elevado, eficiencia media |

| bobinado de inducción | Columnas, travesaños, vigas, soportes | Uniformidad | No apto para suelos y monolitos. |

| al vapor | Objetos de construcción industrial | Buena calidad de calentamiento | complejidad, costo |

La complejidad de extraer suelo congelado es extremadamente alta debido a su importante resistencia mecánica. Además, el estado congelado del suelo complica la tarea de excavarlo por la imposibilidad de utilizar algunos tipos de máquinas de movimiento de tierras y movimiento de tierras, reduciendo la productividad y acelerando el desgaste de las partes de trabajo de los equipos. Y, sin embargo, el suelo congelado tiene una ventaja: es posible cavar hoyos sin pendientes.

Hay cuatro formas principales de excavar durante la estación fría:

- protección de la parcela de trabajo contra la congelación con el uso posterior de máquinas de movimiento de tierras convencionales;

- aflojamiento preliminar y excavación de suelo congelado;

- extracción directa en estado congelado, es decir, sin ninguna preparación;

- puesta en estado descongelado y posterior excavación.

Echemos un vistazo más de cerca a cada uno de estos métodos.

Protección de los suelos de la congelación.

La protección contra las bajas temperaturas se proporciona al suelo aflojando la capa superior, cubriendo con materiales aislantes y vertiendo soluciones salinas acuosas.

El arado y la rastra de la parcela de tierra se llevan a cabo en el sector de trabajos adicionales en la extracción de suelo. El resultado de tal aflojamiento es la introducción de una gran cantidad de aire en las capas del suelo, la formación de vacíos de aire cerrados que evitan la transferencia de calor y mantienen una temperatura positiva en el suelo. El arado se realiza con desgarradores o arados de factor, su profundidad es de 200-350 mm. A continuación, se realiza una rastra en una o dos direcciones (transversal) a una profundidad de 150-200 mm, lo que finalmente aumenta las propiedades de aislamiento térmico del suelo en al menos un 18-20%.

El papel de un calentador al cubrir el sitio del trabajo futuro se realiza con materiales locales baratos: musgo seco, aserrín y virutas, hojas caídas de árboles, escoria y esteras de paja, puede usar película de PVC. Los materiales a granel se colocan en la superficie en una capa de 200-400 mm. El calentamiento de la superficie del suelo se lleva a cabo con mayor frecuencia en pequeñas parcelas de tierra.

Suelo congelado - aflojamiento y excavación

Para reducir la resistencia mecánica del suelo de invierno, se utilizan métodos de procesamiento mecánico y explosivo. La extracción de la tierra suelta de esta manera se lleva a cabo de la manera habitual, con la ayuda de máquinas de movimiento de tierras.

Aflojamiento mecánico. En el proceso de su implementación, el suelo es cortado, astillado y dividido debido a cargas de naturaleza estática o dinámica.

Las cargas estáticas en el suelo congelado son producidas por una herramienta de metal de tipo cortante: un diente. Un diseño especial accionado hidráulicamente, equipado con uno o más dientes, se desplaza por el lugar de trabajo mientras se coloca en una excavadora sobre orugas. Este método le permite eliminar el suelo en capas a una profundidad de 400 mm para cada pasada. En el proceso de aflojamiento, la instalación equipada con un diente primero se tira paralela a los pasos anteriores con una muesca de 500 mm desde ellos, luego se realiza transversalmente a ellos en un ángulo de 60 a 90 °. Los volúmenes de excavación de suelo congelado al mismo tiempo alcanzan los 20 metros cúbicos por hora. El desarrollo estático capa por capa del suelo congelado asegura el uso de instalaciones de aflojamiento a cualquier profundidad de congelación del suelo.

Las cargas de impacto en las áreas del suelo pueden reducir la resistencia mecánica de la tierra congelada debido al impacto dinámico. Los martillos de caída libre se utilizan para dividir y aflojar, o los martillos direccionales para dividir y aflojar. En el primer caso, se usa un martillo en forma de bola o cono de la masa más grande de 5 toneladas: se fija con una cuerda en el brazo de la excavadora y, después de levantarlo a una altura de cinco a ocho metros, se deja caer. al sitio de trabajo. Los martillos en forma de bola son los más adecuados para arenisca y marga arenosa, los martillos cónicos son efectivos en suelos arcillosos, siempre que la profundidad de congelación no exceda los 700 mm.

La acción dirigida sobre suelo helado se lleva a cabo mediante martillos diesel montados en un tractor o excavadora. Se utilizan en cualquier suelo, sujeto a una profundidad de congelación de no más de 1300 mm.

La reducción de la fuerza del suelo congelado mediante una explosión es más efectiva: este método le permite realizar excavaciones de invierno a una profundidad de 500 mm y, si se requieren volúmenes significativos. En áreas no desarrolladas, se lleva a cabo una explosión abierta, y en áreas parcialmente construidas, primero es necesario instalar refugios y limitadores de explosión: losas masivas de metal u hormigón armado. El explosivo se coloca en ranura o sondeo (con profundidad de desprendimiento de hasta 1500 mm), y si se requiere excavar a mayor profundidad, en ranuras y pozos. Las máquinas taladradoras o fresadoras se utilizan para cortar ranuras, las ranuras se hacen a una distancia de 900-1200 mm entre sí.

Los explosivos se colocan en la ranura del medio (central), y las ranuras adyacentes compensarán el desplazamiento explosivo del suelo congelado y amortiguarán la onda de choque, evitando así daños fuera del área de trabajo. Se coloca una carga alargada o varias cargas cortas a la vez en la ranura, luego se llena con arena y se compacta. Después de la explosión, el suelo congelado en el sector de trabajo será completamente aplastado, mientras que las paredes de la zanja o pozo, cuya creación fue el propósito de la excavación, permanecerán intactas.

Desarrollo de suelo congelado sin su preparación.

Hay dos métodos de desarrollo directo del suelo a bajas temperaturas: mecánico y en bloques.

La tecnología de desarrollo mecánico de suelos congelados se basa en la acción de fuerzas, en algunos casos incluyendo choque y vibración. En el curso de su implementación, se utilizan tanto máquinas convencionales de movimiento de tierras como aquellas equipadas con herramientas especiales.

A poca profundidad de congelación, se utilizan máquinas de movimiento de tierras convencionales para excavar el suelo: excavadoras con cucharón directo o inverso; dragalinas; raspadores; excavadoras Las excavadoras de un solo cangilón pueden equiparse con accesorios especiales: cangilones con pinzas de agarre y dientes de impacto vibratorio. Este equipo permite actuar sobre suelo congelado mediante una fuerza de corte excesiva y realizar su desarrollo capa por capa, combinando el desprendimiento y la excavación en una sola operación de trabajo.

La extracción del suelo capa por capa se lleva a cabo mediante una unidad especial de movimiento de tierras y fresado, que corta capas de 2600 mm de ancho y hasta 300 mm de profundidad desde el sitio de trabajo. El diseño de esta máquina prevé un equipo bulldozer que asegura el movimiento del suelo cortado.

La esencia del desarrollo de bloques de suelos es cortar el suelo congelado en bloques con su posterior extracción utilizando un tractor, excavadora o grúa de construcción. Los bloques se cortan aserrando el suelo con cortes perpendiculares entre sí. Si el suelo está congelado a poca profundidad, hasta 600 mm, para extraer los bloques, basta con hacer cortes a lo largo del sitio. Las ranuras se cortan al 80% de la profundidad a la que se congela el suelo. Esto es suficiente, ya que una capa con resistencia mecánica débil, ubicada entre la zona de suelo congelado y la zona que mantiene una temperatura positiva, no interferirá con la separación de los bloques de suelo. La distancia entre ranuras-ranuras debe ser aproximadamente un 12% menor que el ancho del borde del cucharón de la excavadora. La extracción de bloques de suelo se realiza mediante retroexcavadoras, porque. descargarlos de un balde de pala recta es bastante difícil.

Métodos para descongelar suelo congelado.

Se clasifican según la dirección del suministro de calor al suelo y el tipo de refrigerante utilizado. Dependiendo de la dirección del suministro de energía térmica, hay tres formas de descongelar el suelo: superior, inferior y radial.

El suministro de calor superior al suelo es el menos eficiente: la fuente de energía térmica se encuentra en el espacio de aire y se enfría activamente con aire, es decir. gran parte de la energía se desperdicia. Sin embargo, este método de descongelación es el más fácil de organizar y esta es su ventaja.

El procedimiento de descongelación, llevado a cabo desde el subsuelo, se acompaña de un gasto energético mínimo, ya que el calor se distribuye bajo una capa sólida de hielo en la superficie del suelo. La principal desventaja de este método es la necesidad de realizar medidas preparatorias complejas, por lo que rara vez se usa.

La distribución radial de la energía térmica en el suelo se realiza con la ayuda de elementos térmicos empotrados verticalmente en el suelo. La eficiencia del deshielo radial está entre los resultados del calentamiento superior e inferior del suelo. Para implementar este método, se requieren volúmenes de trabajo algo más pequeños, pero aún bastante altos, en la preparación del calentamiento.

La distribución radial de la energía térmica en el suelo se realiza con la ayuda de elementos térmicos empotrados verticalmente en el suelo. La eficiencia del deshielo radial está entre los resultados del calentamiento superior e inferior del suelo. Para implementar este método, se requieren volúmenes de trabajo algo más pequeños, pero aún bastante altos, en la preparación del calentamiento.

La descongelación del suelo en invierno se realiza mediante fuego, termoelementos eléctricos y vapor caliente.

La técnica de disparo es aplicable a la excavación de trincheras relativamente estrechas y poco profundas. En la superficie del sitio de trabajo, se expone un grupo de cajas metálicas, cada una de las cuales es un tronco de cono cortado por la mitad. Se colocan con el lado cortado en el suelo cerca uno del otro y forman una galería. Se coloca combustible en la primera caja, que luego se prende fuego. La galería de cajas se convierte en una chimenea horizontal: la campana proviene de la última caja y los productos de combustión se mueven a lo largo de la galería y calientan el suelo. Para reducir la pérdida de calor por el contacto del cuerpo del conducto con el aire, se cubren con escoria o tierra descongelada del sitio donde se realizó el trabajo anteriormente. La franja de suelo descongelado que se forma al final del calentamiento debe cubrirse con aserrín o cubrirse con una película de PVC para que el calor acumulado contribuya a una mayor descongelación.

El calentamiento eléctrico del suelo congelado se basa en la capacidad de calentar materiales cuando pasa una corriente eléctrica a través de ellos. Para ello se utilizan electrodos orientados vertical y horizontalmente.

La descongelación horizontal se lleva a cabo mediante electrodos hechos de acero redondo o tira colocados en el suelo; para conectarles cables eléctricos, los extremos opuestos de los elementos de acero se doblan entre 150 y 200 mm. El área calentada con electrodos colocados sobre ella se cubre con aserrín (espesor de capa - 150-200 mm), prehumedecido con solución salina (concentración de sal - 0,2-0,5%) en una cantidad igual a la masa inicial de aserrín. La tarea del aserrín empapado en solución salina es conducir corriente, ya que el suelo congelado no conducirá corriente en la etapa inicial del trabajo. Desde arriba, una capa de aserrín se cubre con una película de pvc. A medida que la capa superior del suelo se calienta, se convierte en un conductor de corriente entre los electrodos y la intensidad de descongelación aumenta significativamente: primero se descongela la capa intermedia del suelo y luego las que se encuentran debajo. Como las capas de suelo se incluyen en la conducción de la corriente eléctrica, la capa de aserrín comienza a realizar una tarea secundaria: la preservación de la energía térmica en el área de trabajo, para lo cual es necesario cubrir el aserrín con escudos de madera o papel para techos. La descongelación del suelo congelado con electrodos horizontales se lleva a cabo hasta una profundidad de congelación de hasta 700 mm, el costo de la electricidad para calentar un metro cúbico de tierra es de 150-300 MJ, la capa de aserrín se calienta hasta 90 ° C, no más.

La descongelación de electrodos verticales se lleva a cabo utilizando varillas de acero de refuerzo y que tienen un extremo afilado. Si la profundidad de congelación del suelo es de 700 mm, las varillas se introducen primero a una profundidad de 200-250 mm en un patrón de tablero de ajedrez y, después de descongelar la capa superior, se hunden a una profundidad mayor. En el proceso de descongelación vertical del suelo, se requiere quitar la nieve acumulada en la superficie del sitio, cubrirla con aserrín humedecido con solución salina. El proceso de calentamiento procede de la misma manera que con la descongelación horizontal utilizando electrodos de tira: a medida que se descongelan las capas superiores, es importante sumergir periódicamente los electrodos en el suelo hasta una profundidad de 1300-1500 mm. Al final de la descongelación vertical del suelo congelado, se retiran los electrodos, pero todo el sitio permanece bajo una capa de aserrín; durante otras 24 a 48 horas, las capas del suelo se descongelarán solas debido a la energía térmica acumulada. Los costes energéticos de la descongelación vertical son ligeramente inferiores a los de la descongelación horizontal.

Para calentar el suelo con electrodos en dirección ascendente, es necesaria la preparación preliminar de los pozos: se perforan 150-200 mm más profundos que la profundidad de congelación. Los pozos están dispuestos en un patrón de tablero de ajedrez. Este método se caracteriza por costos de energía más bajos: alrededor de 50-150 MJ por metro cúbico de suelo.

Las varillas de los electrodos se insertan en los pozos preparados, alcanzando la capa descongelada de la tierra, la superficie del sitio se cubre con aserrín humedecido con solución salina y se coloca una película de plástico encima. Como resultado, el proceso de descongelación va en dos direcciones: de arriba hacia abajo y de abajo hacia arriba. Este método de descongelación del suelo rara vez se lleva a cabo y solo si es necesario con urgencia descongelar un sitio para la excavación.

La descongelación con vapor se lleva a cabo utilizando dispositivos especiales: agujas de vapor hechas de tuberías de metal con un diámetro de 250-500 mm, a través de las cuales se introduce vapor caliente en el suelo. La parte inferior de la aguja de vapor está equipada con una punta de metal que contiene muchos agujeros de 2-3 mm. Una manguera de goma equipada con un grifo está conectada a la parte superior (hueca) del tubo de aguja. Para instalar agujas de vapor en el suelo, se perforan pozos (orden escalonado, distancia 1000-1500 mm) con una longitud del 70% de la profundidad de descongelación requerida. Se colocan tapas de metal en los orificios del pozo, equipados con prensaestopas, a través de los cuales se pasará una aguja de vapor.

La descongelación con vapor se lleva a cabo utilizando dispositivos especiales: agujas de vapor hechas de tuberías de metal con un diámetro de 250-500 mm, a través de las cuales se introduce vapor caliente en el suelo. La parte inferior de la aguja de vapor está equipada con una punta de metal que contiene muchos agujeros de 2-3 mm. Una manguera de goma equipada con un grifo está conectada a la parte superior (hueca) del tubo de aguja. Para instalar agujas de vapor en el suelo, se perforan pozos (orden escalonado, distancia 1000-1500 mm) con una longitud del 70% de la profundidad de descongelación requerida. Se colocan tapas de metal en los orificios del pozo, equipados con prensaestopas, a través de los cuales se pasará una aguja de vapor.

Después de instalar las agujas a través de la manguera, se les suministra vapor a una presión de 0,06-0,07 MPa. La superficie del terreno descongelado se cubre con una capa de aserrín. El consumo de vapor para calentar un metro cúbico de suelo es de 50-100 kg; en términos de consumo de energía térmica, este método es 1,5-2 veces más costoso que calentar con electrodos enterrados.

El método de descongelación del suelo congelado utilizando calentadores eléctricos de contacto es aparentemente similar a la descongelación con vapor. En agujas huecas de metal con una longitud de aproximadamente 1000 mm y un diámetro de no más de 60 mm, los elementos calefactores se instalan con aislamiento del cuerpo metálico de la aguja. Cuando se conecta la fuente de alimentación, el elemento calefactor imparte energía térmica al cuerpo de la tubería de aguja y a las capas del suelo. La energía térmica en el proceso de calentamiento se distribuye radialmente.

UPGO SPECT está diseñado para resolver una serie de tareas: calentamiento de materiales inertes en invierno, calentamiento de agua y calefacción de espacios.

Ofrecemos plantas de calefacción de vapor-gas que producen calentamiento de materiales inertes en BSU (arena, piedra triturada, grava, piedra caliza):

|

tipo de instalación |

Energía térmica, |

rendimiento RBU metros cúbicos en una mezcla por hora |

precio, frotar. |

| UPGO SPECT-400 | 400 | 10-30 | desde 1 100 000 |

| UPGO SPECT-800 | 800 | 30-60 | desde 1 800 000 |

| UPGO SPECT-1200 | 1200 | 60-90 | desde 2 400 000 |

| UPGO SPECT-1600 | 1600 | 90-120 | desde 2 900 000 |

Los números indican la potencia térmica nominal de la instalación en kilovatios.

El equipo está fabricado de acuerdo con la patente y el certificado de conformidad obtenidos por nosotros.

¿Cómo se calientan los inertes?

(Guía de selección).

La tecnología para producir mezclas de concreto en invierno es algo diferente de la tecnología para producir concreto en verano.

A temperaturas ambiente bajas de -5 °C e inferiores, surgen varios problemas adicionales:

- La temperatura de los materiales inertes (arena, grava) es tal que surgen condiciones para que el agua se congele durante la mezcla y la mezcla no funcione.

- En las instalaciones de una planta de concreto, se requiere calefacción para la operación cómoda del personal y las unidades.

- El hormigón premezclado debe entregarse a la obra con una temperatura de al menos 15°C. Las hormigoneras que transportan hormigón también se llenan de agua a una temperatura no inferior a 40°C.

El primer problema en heladas leves se resuelve parcialmente mediante el uso de aditivos anticongelantes y agua caliente. El segundo es el uso de calentadores eléctricos. El tercer problema no se resuelve sin el uso de herramientas especiales.

¿Qué se requiere para la producción de hormigón en invierno?

- Calentamiento de inertes (arena y grava) a una temperatura de 5°C a 20°C.

- Calentamiento de agua hasta temperatura de 40°С a 70°С.

- Uso de un sistema económico de calefacción de espacios.

¿Qué fuentes de energía están disponibles para el calentamiento de agua e inertes?

No consideraremos fuentes de energía exóticas como turbinas eólicas, paneles solares, fuentes termales, etc. Formulemos el problema de la siguiente manera:

Requerido para trabajar a bajas temperaturas;

No hay sistema de calefacción central;

El uso de la electricidad es demasiado caro.

¿Cómo calentar inertes?

Las fuentes de energía más comunes son el gas y el diésel, y funcionan bien con los sistemas de automatización. Es posible utilizar fuel oil y fuel oil. La leña y el carbón se utilizan con menos frecuencia debido a la complejidad de la automatización.

¿Qué equipo se utiliza para calentar materiales inertes?

La industria produce instalaciones para calentar arena, grava, agua, que funcionan según varios principios físicos. Las ventajas y desventajas de las instalaciones se detallan a continuación:

1. Calentamiento de materiales inertes con aire caliente.

Combustible: diésel.

ventajas:

Temperatura del aire hasta 400 °C

Pequeñas dimensiones;

Desventajas:

Baja eficiencia (alto consumo de energía durante la operación, ya que el aire no transfiere eficientemente el calor a los materiales, la mayor parte del calor se va a la atmósfera);

Calentamiento lento de materiales inertes (30-60 minutos);

La baja presión de aire no atraviesa los finos y la arena;

Sin calentamiento de agua de proceso;

No se utiliza para calentar espacios.

2. Calentamiento de materiales inertes con vapor.

Combustible: diésel.

ventajas:

Alta eficiencia;

Alta eficiencia de calentamiento de materiales inertes;

Calentamiento rápido de materiales inertes (10-20 minutos);

costo promedio;

Puede calentar agua

Pequeñas dimensiones;

Potencia eléctrica hasta 2 kW.

Desventajas:

Crean alta humedad de materiales inertes (debido a la condensación de vapor de 500 a 1000 kg por hora;

Se supervisan calderas de vapor de alta eficiencia con temperaturas superiores a 115 °C y presiones superiores a 0,7 kg/cm²;

Es difícil de usar para calentar espacios (se apaga cuando la planta de concreto está inactiva).

3. Calentamiento de materiales inertes con registros de agua caliente o vapor.

Combustible: gasóleo o calefacción central.

ventajas:

Alta eficiencia;

No complicado, equipo barato;

No se requiere permiso de supervisión técnica;

Puede calentar agua

Se puede utilizar para calefacción de espacios;

Dimensiones muy pequeñas;

Potencia eléctrica hasta 0,5 kW.

Desventajas:

A menudo requiere reparación y mantenimiento de registros;

Baja eficiencia de calentamiento de materiales inertes;

El proceso de calentamiento lleva varias horas.

4. Turbomática (calentamiento de una mezcla inerte de vapor y aire con intercambiadores de calor).

Combustible: diésel.

ventajas:

Alta eficiencia;

No se requiere permiso de supervisión técnica;

Sin registros;

Puedes calentar agua.

Desventajas:

Equipos complejos y costosos;

No aplicable para calefacción de espacios;

Grandes dimensiones;

Potencia eléctrica hasta 18-36 kW (cíclicamente).

5. Plantas de vapor-gas-aire.

Calentamiento de materiales inertes con gases de combustión.

Combustible: diésel.

ventajas:

Alta eficiencia;

Alta eficiencia de calentamiento de materiales inertes (10-20 minutos);

Equipo no complejo con un costo promedio;

No se requiere permiso de supervisión técnica;

Sin registros;

La temperatura de la mezcla es de hasta 400 °C.

Se puede usar para calentar espacios (hay un modo de espera);

Hay calentamiento de agua para necesidades tecnológicas y recarga de mezcladores;

Pequeñas dimensiones.

Desventajas:

Potencia eléctrica hasta 18 kW (cíclicamente).

Para los cinco tipos de instalaciones se puede utilizar como combustible gas natural de baja o media presión si en el equipo hay quemadores de gas. Se requiere coordinación con las autoridades técnicas de supervisión, la disponibilidad de un proyecto y la experiencia.