Cómo colocar correctamente el gres porcelánico en el suelo: instrucciones detalladas

Leer también

El gres porcelánico es una clase especial de materiales cerámicos de revestimiento, cuya especificidad radica en una alta resistencia y una porosidad casi nula. Esta es una gran ventaja para la piedra artificial, pero en algunos aspectos sus características obligan a mirar más de cerca la instalación. La guía presentada lo ayudará a descubrir cómo colocar gres porcelánico en el piso, una base sujeta a cargas pesadas. Considere todos los problemas: desde la preparación de la superficie hasta la lechada y el cuidado de los azulejos.

Navegación rápida de artículos

Preparación de la superficie

El revestimiento debe ir precedido del cumplimiento de ciertos requisitos de la superficie a colocar.

juntas de expansión

Para compensar la deformación de los elementos de construcción y evitar la rotura del revestimiento, se disponen juntas de dilatación en los suelos de hormigón. Se dividen en tres tipos.

Perímetro

Están dispuestos a lo largo del contorno de paredes y columnas para limitar el efecto de deformación de los elementos estructurales en la solera. Para hacer esto, se coloca una tira de material compresible a lo largo de todo el perímetro de la habitación antes de verter la regla, generalmente espuma de poliestireno de 1 cm de espesor.

Temperatura

La regla se agrieta inevitablemente durante el funcionamiento. Para limitar la aparición de grietas, disponga juntas de dilatación. Se recomienda cortar en cuadrados, pero en cualquier caso, el ancho no debe ser inferior a una vez y media el largo. El tamaño habitual de los cuadrados es de 6x6 m.

Divisor

Son necesarios para limitar las cargas mecánicas asociadas con la rápida evaporación de la humedad en la primera mitad del año de operación del hormigón. Se realiza en una superficie de hasta el 30% de la solera. Los huecos suelen tener al menos 5 mm de ancho.

Los 2 últimos tipos de juntas de dilatación se utilizan principalmente en grandes locales comerciales, o con una superficie superior a 25 m². Para revestimientos exteriores, al menos cada 9-12 m².

Adhesivo para azulejos

Características de las mezclas

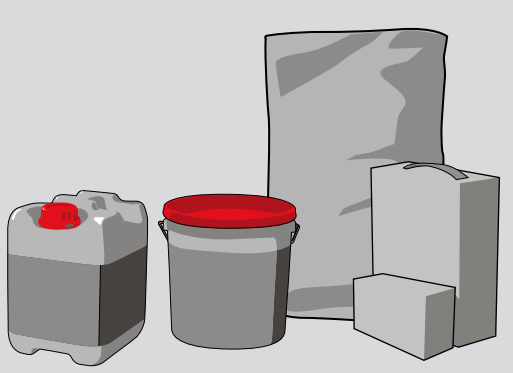

Según EN 12004 y EN 12002, los adhesivos se clasifican en función de su composición química y características especiales:

- cemento (designación abreviada con la letra C);

- reactivo (R);

- dispersión (D);

Los adhesivos cementosos son los más comunes y se pueden recomendar para la instalación en la mayoría de las situaciones. Los compuestos reactivos a base de epoxi tienen una adhesión muy alta y se utilizan para unir cerámica a metal, madera y otros sustratos complejos. Cuando se enfrentan a una base de hormigón, son inapropiados, demasiado caros. La dispersión para hormigón tampoco es adecuada. Ellos, aunque altamente adhesivos, no penetran profundamente en la superficie. Pero esta cualidad es valiosa.

Cada tipo de composición se divide en clases:

- básico (indicado por el número 1):

- mejorado (2):

- fraguado rápido (F);

- fraguado prolongado (E);

- elástico (S1);

- superelástico (S2);

- antideslizante vertical (T);

La elección depende de las condiciones de funcionamiento y la cobertura. El tipo de pegamento se indica en el paquete. Por ejemplo, cuando se coloca sobre impermeabilización o calefacción por suelo radiante, C2S1 - elástico mejorado con cemento es adecuado. Este tipo incluye pegamento CERESIT CM 17, LITOKOL SUPERFLEX K77, SOPRO No. 1, KNAUF FLEX.

La elección correcta del adhesivo es fundamental para el revestimiento. El uso de una u otra composición depende de varios factores:

- estructuras de base (estándar - solera de cemento o yeso, no estándar - paneles de yeso, baldosas viejas, impermeabilización, madera);

- formato de mosaico (cuanto mayor sea el tamaño, mayor será la adherencia del adhesivo);

- propósito (paredes/pisos/interior/exterior del local);

- tiempo antes de la puesta en funcionamiento (a bajas temperaturas o tiempo limitado, es mejor utilizar un adhesivo de fraguado rápido de clase C2F, por ejemplo MAPEI GRANIRAPID);

- condiciones climáticas durante el proceso de revestimiento;

![]()

trabajar con pegamento

La absorción de agua casi nula del gres porcelánico dicta requisitos especiales para la aplicación de la composición. Para las cerámicas ordinarias, basta con manchar un lado, con mayor frecuencia en la superficie de la base. Para la colocación de granito cerámico de alta calidad, recomendamos la aplicación a doble cara: sobre solera/yeso y sobre baldosa. Esto asegura una buena adhesión y que no haya huecos debajo de la cerámica. Los huecos pueden provocar grietas en el revestimiento debido a impactos o cargas puntuales elevadas, o cuando la humedad se acumula y se congela en ellos.

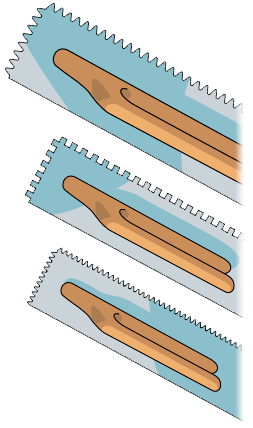

El pegamento se aplica con una espátula de metal uniforme, luego de lo cual se elimina el exceso con un "peine", una espátula con dientes. El formato de la herramienta, así como el tamaño de los dientes, depende de las dimensiones del gres porcelánico. En la parte posterior de la loseta, una capa delgada de la mezcla es suficiente, "sobre una cáscara", siempre que el adhesivo tenga un contacto firme con la base de montaje.

Para la colocación de pisos interiores en locales residenciales, el contacto entre el lado de montaje de la loseta y el adhesivo debe ser de al menos el 70% de la superficie total. Los pisos interiores "comerciales" y los pisos exteriores de cualquier tipo requieren una aplicación del 100% de la mezcla en ambas superficies.

Colocación de azulejos

Ancho de costura

El tamaño de las juntas entre las baldosas depende del tamaño del gres porcelánico y del régimen de temperatura. Dependiendo del ancho de los espacios, hablan de colocación:

- con una costura abierta: un ancho de más de 2 mm;

- con una junta mínima - 1–2 mm;

- trasero - menos de 1 mm;

Se recomienda el revestimiento a junta abierta para alicatados exteriores y para suelo radiante interior. La alta temperatura y sus fluctuaciones afectan la deformación de las articulaciones. Por lo tanto, para compensar el movimiento de la estructura, se aumentan las costuras en estas condiciones. Otra razón para las juntas anchas es la baja calidad geométrica de las baldosas y su falta de calibración. Las fuerzas "trapezoidales" de gres porcelánico juegan con las costuras, los espacios demasiado estrechos pueden conducir a la estratificación de las placas. La colocación de baldosas de diferentes lotes también conduce a lo mismo.

Las costuras mínimas se disponen en interiores en condiciones de funcionamiento a temperatura ambiente. El ancho de las juntas aumenta con el ensanchamiento de las baldosas. Por ejemplo, para gres porcelánico de tamaño inferior a 300x300 mm, son adecuadas juntas de 1 a 1,5 mm de ancho.

La colocación de gres porcelánico de punta a punta no depende del tamaño de las losas. Se practica - con bordes acabados. A temperatura ambiente y en ausencia de fluctuaciones bruscas de temperatura, se puede colocar sin costuras. Aún así, es mejor disponer espacios de al menos medio milímetro, ya que no estropean la solidez visual del revestimiento y compensan la influencia de otros factores.

Deberes de un solador

El cliente, al no ser un profesional, solo ve momentos "decorativos". Por lo tanto, es responsabilidad del colocador informar sobre posibles problemas asociados con el material de revestimiento y el estado de la base.

El especialista debe:

- informar al cliente sobre la presencia de defectos tonales, de calibración y otros en la cerámica;

- prestar atención a los problemas existentes o potenciales en la estructura de la superficie preparada para la colocación; haga preguntas de perfil que eviten una disminución en la confiabilidad y durabilidad del revestimiento;

- trabajar de acuerdo con los requisitos del proyecto:

- coloque de acuerdo con el tipo de diseño proporcionado;

- para colocar en una sola dirección (indicada por una flecha en el reverso del gres porcelánico);

- observe el ancho especificado de las costuras;

- cumplir con las normas pertinentes de SNiP.

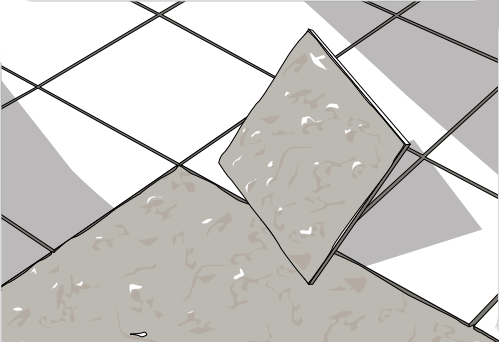

Colocación de granito cerámico

La colocación de granito cerámico con las propias manos, aunque no es fácil, está al alcance de cualquier artesano del hogar. El trabajo se divide en varias etapas:

- diseño de la habitación;

- colocando una fila de faros;

- frente al resto de la superficie;

No es necesario remojar previamente el gres porcelánico en agua. Si hay polvo en el lado de montaje, simplemente sumerja cada baldosa en agua.

Marque el piso con un nivel, cinta métrica y cordón de pintura. El marcado incluye la comprobación del plano y la geometría, la colocación de balizas que señalen la altura del futuro suelo y la tracción de los cordones de las balizas que marcan la dirección de colocación.

Coloque toda la teja en el área con la mejor vista, deje lugares "ásperos" para podar. Para evitar un corte estrecho en el borde opuesto, es mejor comenzar a colocar uniformemente desde el centro hacia los lados.

Hay tres tipos principales de diseño de placa:

- Costura a costura;

- Fuera de los caminos;

- Diagonalmente.

Cada paso es importante en el proceso de colocación, pero presta especial atención a la primera fila. El resultado final depende en gran medida de lo bien que se coloque. Use espaciadores y/o cuñas para mantener las costuras uniformes. Estos últimos son necesarios para corregir los huecos en el caso de gres porcelánico mal calibrado.

La colocación debe hacerse con un poco de esfuerzo: presionando y (a veces) con un mazo de goma (golpes ligeros). Verifique visual y táctilmente la ausencia de diferencias entre las placas - "pasos". Controla el avión con un nivel y una regla. No debe haber espacios entre el riel y la loseta. De lo contrario, retire el gres porcelánico y agregue/remueva el adhesivo.

Vídeo tutorial de colocación:

Siga la tecnología para usar la mezcla adhesiva. El empaque indica la vida útil de la composición terminada, no intente excederla, guíese por la plasticidad del adhesivo. Una ligera costra que cubrió la mezcla después de un tiempo indica que el material ha perdido sus cualidades originales y la adherencia a la loseta ya está muy reducida. Y esto, a pesar de la engañosa apariencia de pegamento remezclado. La mezcla posterior de la mezcla con la adición de agua reduce aún más la adherencia.

El área de su aplicación única depende de la vida útil del adhesivo. Las mezclas son diferentes, al igual que el formato del gres porcelánico, pero de media se mancha un metro cuadrado a la vez. Intente corregir la posición de las placas dentro de 10-15 minutos, los intentos posteriores de corregir la situación conducen a una violación de la adherencia. La vida útil del adhesivo puede variar mucho en condiciones inusuales, como altas temperaturas o sustratos porosos con fuerte absorción de humedad.

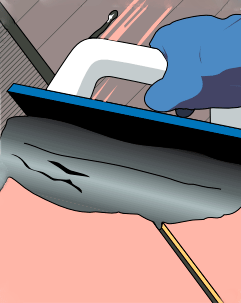

Recortar azulejos

La colocación de gres porcelánico en el suelo no está completa sin un recorte. Esto se hace utilizando un cortador de azulejos (mecánico manual o eléctrico) y una amoladora. cuesta más, por lo tanto, en casa, trabajando con sus propias manos, recomendamos usar mecánicos con una cama y guías potentes. Se necesita una amoladora angular con disco de diamante para azulejos para cualquier corte no estándar.

lechada

Cerrar las juntas entre las baldosas con masilla especial. El adhesivo utilizado para la colocación no es adecuado - además de la evidente falta de apariencia estética, su estructura es tosca.

No se olvide de las juntas de dilatación, si las hubiere. Se sellan con silicona o con la ayuda de dos componentes:

- relleno elástico; puede ser, por ejemplo, espuma de poliuretano o poliestireno expandido; el tamaño de la tira debe ser menor que la profundidad de la costura para que haya un espacio para la expansión del relleno;

- sellador de superficies (a base de poliuretano o silicona); la característica principal del material para sellar espacios de deformación es la elasticidad;

Volvamos a la lechada. Según la norma EN 13888, la fuga se clasifica según su composición química:

- cemento (indicado por CG);

- para costuras ordinarias (1);

- para costuras mejoradas (2);

- reactivo (epoxi, designado RG).

Las designaciones adicionales tienen lechadas con mayor resistencia a la abrasión (Ar) y con absorción de agua reducida (W).

Las lechadas de silicona se clasifican como selladores.

- Para locales domésticos, la lechada de clase CG2 es adecuada.

- Para habitaciones con mucha humedad (baños, duchas, piscinas) y trabajos de interior - clase CG2 W.

- Local comercial - clase CG2 Ar.

- Objetos con mayores requisitos de higiene y resistencia a los productos químicos (delantal de cocina, encimera, producción de alimentos, hospitales, tiendas).

masillas de cemento

Debido al relativo bajo costo y la gran variedad tonal, las lechadas de cemento son mucho más populares que el resto. Recomendamos utilizar material de fabricantes europeos. Muchos consideran erróneamente que la elección de una fuga es un asunto secundario, sin darse cuenta de que una mala masilla arruinará incluso un revestimiento perfectamente ejecutado en unos pocos meses.

Dado que los azulejos de porcelana se instalan con mayor frecuencia en lugares donde las condiciones no son ideales para la sequedad, compre una masilla que incluya componentes repelentes al agua y antifúngicos. Las impregnaciones especializadas, que cubren las costuras manchadas, ayudan a fortalecer aún más la impermeabilización de las juntas. Según el grado de penetración profunda en la fuga, se distinguen dos clases de impregnaciones:

- barniz de polímero; penetra profundamente proporcionando una buena impermeabilización;

- hidrófugo; impregna la superficie de la masilla, el daño a la capa superior de la fuga conduce a la holgura de la barrera hidráulica;

La impregnación se aplica con un cepillo, después de tener cuidado de proteger la baldosa para que no entre en la composición. De lo contrario, pueden quedar manchas en el gres porcelánico. La tecnología requiere una doble aplicación: tratar la segunda vez en un día.

Elijo la mezcla de lechada, recuerda que el tono de la lechada fresca es diferente al matiz de la madura. A menudo, incluso hay diferencias entre la masilla real y la que se muestra en el empaque. Si el color del material es extremadamente importante, experimente en un área pequeña.

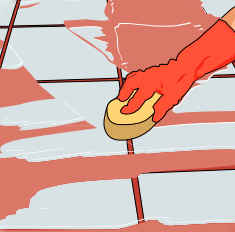

Puede comenzar a poner masilla en las juntas no antes de un día después del revestimiento. Una excepción es el uso de pegamento de fraguado rápido (debe esperar al menos 3-4 horas después de la colocación). Las juntas deben limpiarse a fondo de la mezcla aglutinante, las baldosas deben lavarse. Mezcla la lechada de acuerdo con las instrucciones del paquete.

Puede comenzar a poner masilla en las juntas no antes de un día después del revestimiento. Una excepción es el uso de pegamento de fraguado rápido (debe esperar al menos 3-4 horas después de la colocación). Las juntas deben limpiarse a fondo de la mezcla aglutinante, las baldosas deben lavarse. Mezcla la lechada de acuerdo con las instrucciones del paquete.

Para unir, usan un rallador, que se usa para aplicar la unión a las costuras. La mezcla debe llenar al menos dos tercios de la profundidad del espacio, de lo contrario existe el riesgo de destrucción de la masilla. Aplique la composición con esfuerzo, los vacíos se vuelven a procesar. Retire el resto inmediatamente con una espátula. En un enfoque, se pueden procesar de 0,5 a 3 metros cuadrados. El área específica depende del tipo de masilla y del fabricante.

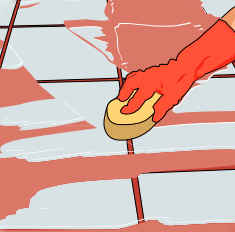

Es más fácil trabajar con gres porcelánico brillante. Mate, e incluso más estructurado, es más difícil de sobrescribir: la fuga penetra en los poros, desde donde se elimina con dificultad. En tales casos, es más conveniente lavar la mezcla con una esponja de cocina húmeda con una superficie abrasiva.  Las costuras se acondicionan con una esponja de gomaespuma húmeda. Algunos fabricantes producen equipos especiales, pero su uso no es imprescindible. Es importante observar el movimiento diagonal en relación con las juntas, el "paralelismo" elimina la fuga de los espacios. Antes de utilizar la esponja, se suele utilizar una espátula de goma redonda o un cable cilíndrico de 8-10 mm para alisar y compactar la capa de fuga. Como resultado, se obtienen costuras con un rebaje uniforme y una superficie lisa. El revestimiento finalmente se lava después de 10 a 20 minutos, cuando la lechada comienza a secarse.

Las costuras se acondicionan con una esponja de gomaespuma húmeda. Algunos fabricantes producen equipos especiales, pero su uso no es imprescindible. Es importante observar el movimiento diagonal en relación con las juntas, el "paralelismo" elimina la fuga de los espacios. Antes de utilizar la esponja, se suele utilizar una espátula de goma redonda o un cable cilíndrico de 8-10 mm para alisar y compactar la capa de fuga. Como resultado, se obtienen costuras con un rebaje uniforme y una superficie lisa. El revestimiento finalmente se lava después de 10 a 20 minutos, cuando la lechada comienza a secarse.

masillas epoxi

Se componen de dos componentes: relleno y resina. La calidad de las costuras gastadas con este tipo de fuga es un orden de magnitud superior a las rellenadas con masilla de cemento. El material es muy denso, resistente al agua y químicamente inerte a la mayoría de los productos químicos.

El epoxi es mucho más difícil de usar que la lechada convencional. Los componentes deben mezclarse al gramo más cercano. Debido a la nocividad, se aconseja trabajar con guantes de goma. En un enfoque, no se procesa más de un cuadrado de revestimiento, los movimientos de la espátula no difieren de los ya descritos. La vida de la composición terminada no es más de media hora.

Las costuras sin curar se humedecen abundantemente con agua usando una esponja de cocina "peluda" hasta que se forme una emulsión. Esto se hace con cuidado para no lavar la mezcla de las costuras.

Los residuos líquidos de la mezcla se eliminan con una esponja de celulosa dura. Cuando la esponja está saturada de resina, debe reemplazarla por una nueva. Litokol tiene esponjas especiales para lechada epoxi, son más caras, pero más duraderas.

Debe lavar la lechada epoxi antes de que comience a endurecerse, de lo contrario surgirán problemas. La placa restante se lava con agua con la adición de alcohol etílico al 10% o detergentes especiales (por ejemplo, Litonet Gel).

Un poco sobre la silicona

El uso de silicona hace que esta se pegue a la cerámica. Sin esperar a que fragüe, se elimina con un disolvente (gasolina, tolueno, acetato de etilo). El material endurecido no reacciona a los disolventes, lo eliminan solo mecánicamente y con el riesgo de dañar la baldosa.

Cuidado de azulejos

No basta con colocar gres porcelánico, la durabilidad del revestimiento depende directamente del correcto cuidado de las baldosas. La colocación de la cerámica se corona con la limpieza de las mezclas utilizadas en el proceso de trabajo y la comprobación de la ausencia de daños mecánicos. Los pedazos de arena son el abrasivo más fuerte y, si no se quitan, rayarán la superficie y acumularán suciedad.

Para la limpieza recomendamos utilizar productos ácidos, como FILA DETERDEK. El grado de dilución se selecciona en función de la estructura del granito cerámico: para limpiar una superficie brillante, se necesitan 3 litros de solución ácida por 100 m² en proporciones de 1 a 10 (0,5 litros de FILA DETERDEK por 5 litros de agua caliente) , estructurado - 6 litros de solución por 100 m² en proporciones de 1 a 5 (1 litro en 5 litros de agua caliente).

La limpieza con ácido se puede realizar al menos dos días después del rejuntado. Todas las superficies de metal y mármol deben protegerse con cinta adhesiva.

El proceso se divide en etapas:

- humedecer el piso con agua para lograr un efecto moderado de los ácidos sobre la cerámica;

- con un trapeador o una esponja, distribuya uniformemente el producto en el piso;

- dejar actuar unos minutos (el tiempo depende del grado de contaminación);

- limpie vigorosamente la superficie del revestimiento con una esponja abrasiva;

- quitar los restos del producto con un paño seco;

- Enjuague el piso con agua caliente limpia.

Los posibles restos de afluencia se eliminan mediante un procedimiento repetido, ya utilizando sustancias más concentradas. El cuidado actual consiste en la limpieza periódica del gres porcelánico con agua. En caso de manchas de aceite o suciedad persistente, busque de nuevo la ayuda de un equipo especial.

Una cierta complejidad de los revestimientos de gres porcelánico obliga una vez más a prestar atención al cumplimiento de las normas de preparación, colocación y cuidado de las baldosas. Se le puede felicitar por elegir hacer el trabajo usted mismo, pero se le debe advertir que no ignore las recomendaciones. Recuerde que la base debe ser fuerte y estable, y el adhesivo debe ser adecuado a las condiciones de uso. La elección del granito cerámico también se debe a las características específicas de la operación del material. No es razonable poner gres porcelánico esmaltado en una sala técnica, así como el mate más simple en una sala de estado.

comentarios impulsados por HyperComments