Karta tehnološkog procesa za pripremu betonskih mješavina. TTK. Priprema betonske mješavine na gradilištu. Raspored proizvodnog procesa

Pročitajte također

TIPIČNA TEHNOLOŠKA ŠIFRA (TTK)

PRIPREMA BETONSKE MJEŠAVE NA GRADILIŠTU

I. DJELOKRUG

1.1. Tipična tehnološka karta (u daljem tekstu TTK) je sveobuhvatan regulatorni dokument koji utvrđuje, prema specifičnoj tehnologiji, organizaciju radnih procesa za izgradnju građevine uz korištenje najsavremenijih sredstava mehanizacije, progresivnih projekata i metoda izvođenja. rad. Dizajnirani su za neke prosječne uslove rada. TTC je namenjen za upotrebu u izradi Projekta za izradu radova (PPR), druge organizacione i tehnološke dokumentacije, kao i za potrebe upoznavanja (obuke) radnika i inženjersko-tehničkih radnika sa pravilima za izradu radovi na pripremi betonske mešavine na postrojenju za mešanje za pripremu cementno betonske mešavine na gradilištu.

1.2. Ova karta sadrži uputstva za pripremu betonske mješavine racionalnim sredstvima mehanizacije, podatke o kontroli kvaliteta i prijemu radova, industrijsku sigurnost i zahtjeve zaštite rada u proizvodnji radova.

1.3. Regulatorni okvir za izradu tehnoloških karata su: SNiP, SN, SP, GESN-2001 ENiR, normativi proizvodnje za utrošak materijala, lokalne progresivne norme i cijene, normativi troškova rada, normativi za utrošak materijalno-tehničkih resursa .

1.4. Svrha izrade TC je da opiše rješenja za organizaciju i tehnologiju pripreme betonske mješavine kako bi se osigurao njen visok kvalitet, kao i:

Smanjenje troškova rada;

Smanjenje trajanja izgradnje;

Osiguravanje sigurnosti obavljenog posla;

Organizacija ritmičkog rada;

Unifikacija tehnoloških rješenja.

1.5. Na osnovu TTC-a, kao dio PPR-a (kao obavezne komponente Projekta izvođenja radova), razvijaju se Radni tokovi (RTC) za izvođenje određenih vrsta radova na pripremi betonske mješavine. Radne tehnološke karte se izrađuju na osnovu tipskih karata za specifične uslove date građevinske organizacije, uzimajući u obzir njene projektne materijale, prirodne uslove, postojeći vozni park mašina i građevinskog materijala, vezane za lokalne uslove. Radnim tehnološkim kartama uređuju se sredstva tehnološke podrške i pravila za sprovođenje tehnoloških procesa u proizvodnji rada. Tehnološke karakteristike, u zavisnosti od marke pripremljene mešavine, određuju se u svakom slučaju Radnim nacrtom. Sastav i nivo detalja materijala razvijenih u RTK utvrđuje odgovarajuća ugovorna građevinska organizacija, na osnovu specifičnosti i obima obavljenog posla. U svim slučajevima primjene TTK-a potrebno ga je vezati za lokalne uslove, ovisno o sastavu, vrsti i količini proizvedene betonske mješavine.

Radne tehnološke karte razmatra i odobrava u okviru PPR-a rukovodilac Generalne ugovaračke organizacije za izgradnju, u dogovoru sa organizacijom naručioca, Tehničkim nadzorom naručioca.

1.6. Tehnološka karta je namenjena predradnicima, predradnicima i majstorima koji obavljaju poslove na pripremi betonske mešavine, kao i zaposlenima u tehničkom nadzoru Naručioca i namenjena je specifičnim uslovima rada u III temperaturnoj zoni.

^ II. OPĆE ODREDBE

2.1. Izrađena je tehnološka karta za set radova na pripremi betonske mješavine.

2.2. Radovi na pripremi betonske mješavine izvode se u jednoj smjeni, trajanje radnog vremena u smjeni je:

gdje je 0,828 koeficijent korištenja mehanizama po vremenu u smjeni (vrijeme vezano za pripremu za rad i izvođenje ETO - 15 minuta, pauze vezane za organizaciju i tehnologiju procesa proizvodnje i odmor vozača - 10 minuta na svakih sat vremena rada).

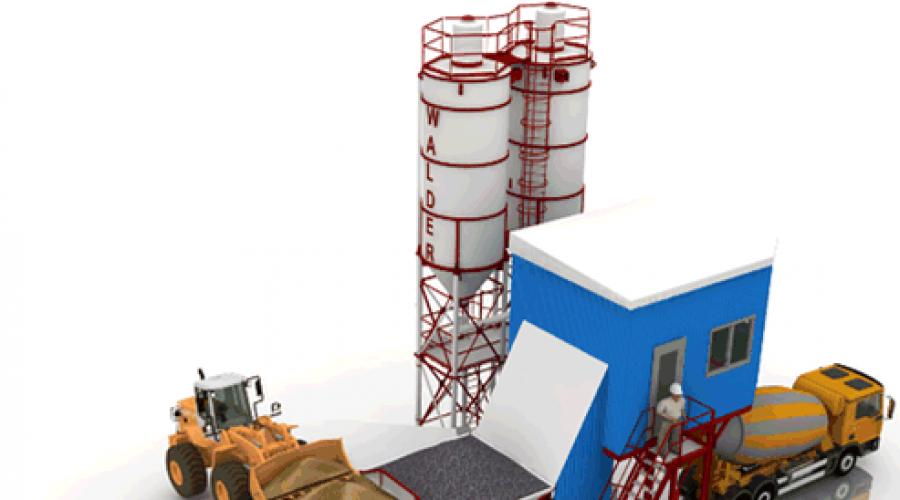

2.3. Tehnološka karta omogućava izvođenje radova integrisanom vezom sa mobilno postrojenje za miješanje betona BSU-30TZ, ukupne dimenzije agregata 42500x5850x8400 m, kapaciteta 30 m3/sat opremljen sa mikser za beton SB-138, bunkeri inertnih materijala m, kapacitet dovodnog silosa cementa - 60 tona, ukupna potrošnja električne energije je 75 kW (vidi sl. 1).

Fig.1. Postrojenje za miješanje betona BSU-30TZ

2.4. Postrojenje za mešanje betona opremljeno je automatizovanim sistemom upravljanja na bazi industrijskog računara koji obezbeđuje:

Automatsko upravljanje svim tehnološkim procesima proizvodnje;

Multireceptna tehnologija za pripremu smjesa (do 50 recepata);

Obračun potrošnje materijala i proizvodnje betona po razredima;

Računovodstvo izvršenja aplikacija uz očuvanje podataka o Kupcu, vremenu unosa i izvršenja prijave, broju recepture i zapremini smeše;

Izlaz računovodstvenih informacija na displej i štampač.

2.5. Radove treba izvoditi u skladu sa zahtjevima sljedećih regulatornih dokumenata:

SP 48.13330.2011. Organizacija izgradnje;

SNiP 3.03.01-87. Noseće i ogradne konstrukcije;

GOST 27006-86. Beton. Pravila za izbor kompozicije;

GOST 30515-97. cementi. Opšti tehnički uslovi;

GOST 8736-93. Pijesak za građevinske radove;

GOST 8267-93. Drobljeni kamen i šljunak od gustih stijena za građevinske radove;

SNiP 12-03-2001. Zaštita rada u građevinarstvu. Dio 1. Opšti zahtjevi;

SNiP 12-04-2002. Zaštita rada u građevinarstvu. Dio 2. Građevinska proizvodnja.

^ III. ORGANIZACIJA I TEHNOLOGIJA IZVOĐENJA RADOVA

3.1. Automatizovano postrojenje za mešanje betona (BSU) sa postrojenjem SB-138 je projektovano za pripremu čvrstih i plastičnih betonskih mešavina sa agregatima do 40 mm. Kapacitet instalacije do 30 m/h; Kapaciteti dovodnih rezervoara za cement, agregate, rezervoar za vodu predviđeni su za pola sata rada uz maksimalnu produktivnost i najveći vodocementni odnos 0,5. Pokretno postrojenje za miješanje betona sastoji se od odjeljenja za miješanje i doziranje, skladišta agregata i skladišta cementa (vidi sl. 2). Instalacijom se upravlja iz vozačke kabine, a električna oprema se nalazi u posebnoj prostoriji. Kabina vozača je opremljena instrumentima koji bilježe napredak tehnološkog procesa.

Fig.2. Shema postrojenja za miješanje betona

1 - potrošna punila bunkera; 2 - transporter-dozator; 3 - transporter za pretovar; 4 - mikser za beton; 5 - okvir miksera za beton; 6 - dozator cementa; 7 - dozator hemijskih aditiva; 8 - dispenzer za vodu; 9 - jedinica hemijskih aditiva (na zahtev kupca); 10 - silos za potrošni cement sa filterom; 11 - pužni transporter

3.2. Skladište potrošnog materijala pijeska i frakcionog lomljenog kamena otvorenog tipa sa pregradnim zidovima nalazi se neposredno uz postrojenje za miješanje betona. Pijesak i frakcijski lomljeni kamen se dopremaju u skladište potrošnog materijala u željezničkim vagonima. U slučaju isporuke nefrakcionog ili kontaminiranog lomljenog kamena, ovdje se organizira i razvrstavanje materijala u frakcije (prosijavanje) i pranje materijala. Pijesak i drobljeni kamen se unose u hranilice odjeljenja za doziranje i istovaraju prednji utovarivač TO-49 direktno preko lijevka vibrirajućih ladica galerijskog transportera. SBU dozirna jedinica se sastoji od servisnih rezervoara-punila sa klatni dozatori kontinuiranog djelovanja S-633. Dozatori su postavljeni iznad horizontalnog transportera, koji doprema materijale na kosi transporter. Na kosom transporteru padaju u utovarnu ladicu odjeljenja za miješanje.

3.3. Potrošni materijal automatizovano skladište cementa S-753 kapaciteta 300 tona predviđen je za kratkotrajno skladištenje cementa. Cement iz željezničkih vagona istovaruje se direktno u skladište cementa korištenjem pneumatski istovarivač S-577 ili kamionima za cement.

Silos toranj kapaciteta 60 tona opremljen je sa dva pokazivača nivoa cementa tipa UKM. Spremnik za dovod cementa je cilindar sa konusnim dijelom na dnu. Cement se dovodi direktno u dozator S-781 sa dozatorom u bubnju. Unutar bunkera su dva indikator nivoa cementa S-609A uključeno u šemu upravljanja skladištem. Uključivanje ili isključivanje mehanizma koji doprema cement iz skladišta vrši se pomoću istih indikatora.

3.4. ^ Postrojenje za miješanje betona SB-138 Prinudno miješanje kontinuiranog djelovanja glavna je oprema postrojenja za doziranje betona. Radno tijelo miksera su dvije osovine kvadratnog presjeka 80x80 mm na kojima su montirane lopatice. Oštrice se završavaju oštricama dimenzija 100x100 mm. Telo mešalice završava se rezervoarom za skladištenje sa čeljustim zatvaračem.

^ Postrojenje za miješanje betona SB-138 je povezan sa skladištima cementnog agregata i dozirnom jedinicom sistemom trakastih i kantastih hranilica.

3.5. U zavisnosti od promenljivih potreba cementno-betonske mešavine, postrojenje se može podesiti na bilo koji kapacitet od 15 do 30 m/h promenom kapaciteta dozatora: cementa sa 5 na 10 t/h, peska i lomljenog kamena od 12,5 do 25 t/h i vode do 6 m.

Tako, na primjer, pri potrošnji materijala po 1 m3 betona koju je odredila laboratorija fabrike (cement - 340 kg, pijesak - 547 kg, lomljeni kamen frakcije 5-20 mm - 560 kg, lomljeni kamen od frakcija od 20-40 mm - 840 kg, voda - 170 kg) produktivnost biljke će biti:

Tabela 1

| Dispenser for | Produktivnost dozatora, t/h pri produktivnosti postrojenja, m/h |

|||

| 15 | 20 | 25 | 30 |

|

| cement | | 6,8 | 8,5 | 10,2 |

| pijesak | | 10,9 | 13,7 | 16,4 |

| Frakcija lomljenog kamena 5-20 mm | | 11,2 | 14,0 | 16,8 |

| Frakcija lomljenog kamena 20-40 mm | | 16,8 | 21,0 | 25,2 |

| Voda | | 3,4 | 4,3 | 5,1 |

3.6. Prije početka rada cementare sa instalacijom SB-138 vrši se pregled cjelokupne opreme i po potrebi baždarenje dozatora agregata, cementa i vode. Kalibracija dozatora se vrši promjenom produktivnosti postrojenja, marke i sastava betonske mješavine, zapreminske težine i distribucije veličine čestica agregata. Uz određenu produktivnost biljke i, shodno tome, sastav i marku smjese, također je potrebno povremeno kalibrirati dozatore.

3.7. Dozatori agregata se kalibriraju uzorkovanjem. Za ovo vam je potrebno:

Napunite servisne kante pijeskom, sitnim i krupnim šljunkom u količini od najmanje 5 m3 svakog materijala;

Postavite dozatore nivoa u horizontalni položaj (sa materijalom) pomicanjem poluge za punjenje ili promjenom opterećenja u balastnoj kutiji (blizu varijatora). U tom slučaju, pokretne klapne treba postaviti na visinu od 100 mm za lomljeni kamen i 80 mm za pijesak. Fiksne klapne su postavljene 10 mm više od pokretnih amortizera. Provjera odsustva zaglavljivanja ili zaglavljivanja u sistemu vaganja dispenzera vrši se laganim pritiskom na ivicu platforme za vaganje ili postavljanjem utega od 0,5 kg. U tom slučaju, platformu treba spustiti do graničnika;

Pripremite za kalibraciju robne vage nosivosti od najmanje 0,5, kutiju kapaciteta 200 m3 i štopericu.

3.7.1. Za uzorkovanje je potrebno uključiti horizontalni sabirni transporter za kretanje u suprotnom smjeru prebacivanjem smjera elektromotora (obrnuto). Prilikom testiranja jednog dozatora, ostatak se mora isključiti. Horizontalni sabirni transporter mora biti uključen tokom perioda ispitivanja. Na komandu laboratorijskog asistenta koji drži štopericu, operater uključuje dozator. Pijesak ili drobljeni kamen se sipa na metalni lim 4-5 sekundi dok se ne dobije stabilan protok izlivenog materijala. Nakon toga, štoperica se uključuje i kutija se stavlja pod tok doziranog materijala.

3.7.2. Kutija se puni u roku od 60 sekundi za 1, 2, 3 pozicije strelice varijatora, a unutar 30 sekundi - za 4 i 5 položaja strelice. Nakon isteka vremena uzorkovanja, na signal laboratorijskog asistenta, sabirni transporter i dozator se isključuju. Uzeti uzorak se važe na vagi. Za jednu poziciju varijatora vrše se tri vaganja.

3.7.3. Satna produktivnost dispenzera određena je aritmetičkom sredinom težine tri uzorka prema formuli:

gdje je aritmetička sredina težine tri uzorka u kg bez tare;

Vrijeme uzorkovanja u sec.

3.7.4. Ako težina uzoraka ne prelazi ±2% od izračunate vrijednosti, smatra se da na ovoj poziciji pokazivača varijatora dozator radi stabilno. Slično se vrši kalibracija drugih dozatora agregata.

3.8. Da biste kalibrirali dozator cementa, morate:

Otpustite vijke koji pričvršćuju cijev rezervoara za cement i okrenite cijev za 90°;

Uvjerite se da je spremnik za dovod cementa potpuno napunjen cementom. Proverite nivo cementa u dovodnom rezervoaru pomoću indikatora nivoa na kontrolnoj tabli postrojenja za mešanje;

Pripremite za tariranje komercijalne vage nosivosti od najmanje 0,5, dvije kutije kapaciteta 200 litara, štopericu, lopatu, limenu cijev promjera 130-150 mm, dužine 3-3,5 m.

3.8.1. Uzorkovanje se vrši za svaku od svih pet pozicija strelice varijatora. Da biste to učinili, ispod mlaznice se postavlja kutija, na komandu laboratorijskog asistenta, vozač uključuje dozator cementa. Cement iz dozatora ulazi u cijev, a iz nje u kutiju dok se okom ne uspostavi stabilan način opskrbe cementom i normalan broj okretaja elektromotora. Vrijeme potrebno za postizanje stabilnog protoka materijala je obično 50-60 sekundi. Nakon tog vremena, štoperica se istovremeno uključuje i cijev se prenosi na punjenje kutije.

3.8.2. Kutija se puni u roku od 90 sekundi za 1, 2, 3 pozicije strelice varijatora, a unutar 60 sekundi - za 4, 5 položaja strelice. Nakon isteka navedenog vremena, uzeti uzorak se važe na vagi. Za svaki položaj igle varijatora se vrše tri uzorkovanja. Preciznost doziranja cementa ±2% od izračunate težine.

3.8.3. Za kontrolu ispravne kalibracije, rad dozatora se provjerava pri odabranom kapacitetu i uz kontinuirani rad dozatora u trajanju od - 10 minuta uzimanjem tri uzorka u kutiji, posebno vodeći računa o radu svih mehanizama i nesmetanom protoku materijala u dozator.

3.9. Da biste kalibrirali dozator vode, morate:

Okrenite odvodnu cijev kroz koju voda ulazi u miješalicu za 180° na prirubnici i produžite je dodatnom cijevi dužine do 4 m;

Isključite svu opremu koja nije vezana za doziranje vode.

3.9.1. Dozator se kalibrira uzorkovanjem, za šta je potrebno uključiti dozirnu pumpu sa začepljenom odvodnom cijevi. Istovremeno se voda iz rezervoara kroz dozirnu pumpu i trosmerni ventil vraća nazad u rezervoar kroz prsten. Na komandu laboratorijskog asistenta koji drži štopericu, operater prebacuje trosmjerni ventil u položaj za dovod vode u mikser, a voda se dovodi u bure dok se ne uspostavi stabilan kontinuirani protok vode.

3.9.2. Nakon toga, štoperica se istovremeno uključuje i trosmjerni ventil se trenutno uključuje za dovod vode u vodomjerni rezervoar. Kontejner se puni u roku od 60 sekundi za pozicije 1, 2 i 3 strelice varijatora, a unutar 30 sekundi za pozicije 4 i 5 strelice. Nakon isteka navedenog vremena, na komandu laboratorijskog asistenta, trosmjerni ventil se prebacuje na ispuštanje i štoperica se isključuje. Operater prebacuje trosmjerni ventil u položaj za dovod vode kroz prsten. Uzeti uzorak se mjeri.

3.9.3. Da bi se održao glavni pokazatelj kvaliteta betonske mješavine (vodeno-cementni omjer), potrebno je kalibrirati dozator vode s točnošću od ±1%.

3.10. Nakon kalibracije svih dozatora instalacije, gradi se graf produktivnosti betonare u zavisnosti od položaja strelice varijatora svakog dozatora (sl. 3).

Fig.3. Grafikon zavisnosti produktivnosti dozatora od položaja strelice varijatora:

1 - voda; 2 - frakcija lomljenog kamena 5-20 mm; 3 - frakcija lomljenog kamena 20-40 mm; 4 - pijesak; 5 - cement

3.11. Ovaj grafikon vrijedi kada postrojenje radi na trajnim materijalima koji čine betonsku mješavinu. Da biste promijenili produktivnost dozatora, potrebno je promijeniti omjer prijenosa pomoću varijatora. Da biste to učinili, postavite strelice varijatora (samo u pokretu) na odgovarajuću podjelu duž približne krivulje i naknadnom kalibracijom izvršite potrebnu korekciju njihovog položaja.

3.12. Prije puštanja cementno-betonske mješavine izvode se sljedeće radnje:

Provjerite prisutnost cementa, agregata, vode i aditiva u rezervoarima za dovod;

Uključite napajanje;

Provjerite ispravan rad dozatora;

Dajte rukovaocu mašinom sastav cementno-betonske mješavine, odabran od strane laboratorija u skladu sa sadržajem vlage u materijalima;

Ugradite dozatore uređaja za vaganje u skladu sa sastavom smjese.

3.12.1. Prije uključivanja jedinica instalacije, vozač daje dva zvučna signala upozorenja u intervalu od 1 minute (prvi signal je dug, drugi kratak).

3.12.2. Nakon toga, jedinice instalacije se puštaju u rad sledećim redosledom: mešalica za beton, dozirna pumpa (prema prstenastoj šemi), kosi transporter, montažni transporter, dozatori agregata, dozator cementa, trokraki ventil sa dovodom vode do mikser. Nakon 1-2 minute nakon početka rada u praznom hodu, počinju oslobađati smjesu.

3.12.3. Prvo, testne serije se prave u poluautomatskom režimu. U ovom trenutku vozač i laboratorijski asistent određuju pokretljivost smjese (nacrt konusa) uzorkovanjem. Ako se gaz konusa razlikuje od navedenog, tada se mijenja doza vode. Nakon što je postigao željeni nacrt konusa i uvjerio se da je doziranje sastavnih materijala ispravno, vozač prebacuje postrojenje na automatski rad.

3.13. Postrojenje radi prema sljedećoj šemi, datoj na slici 4

Fig.4. Tehnološka shema postrojenja za miješanje betona BSU-30TZ

1 - dovodnici vibracija; 2 - transporteri; 3 - bunkeri za agregate; 4 - dozatori agregata; 5 - dozator cementa; 6 - cementni bunker; 7 - trakasti transporter; 8 - mikser; 9 - pogon za beton; 10 - rezervoar za vodu; 11 - dispenzer za vodu; 12 - trosmjerni ventil; 13 - prijemni rezervoar; 14 - silos silos; 15 - filteri

3.13.1. Buldožer naizmjenično gura agregate na vibrirajuće tacne 1, odakle ih transporteri 2 ubacuju u dovodne posude 3. U nedostatku agregata, pijesak i drobljeni kamen se prednjim utovarivačem ubacuju u dovodne posude. Kada su bunkeri potpuno napunjeni, aktivira se indikator gornjeg nivoa, a vibrirajuća ladica i transporteri se isključuju nakon što materijal preostali na traci prođe, te se uključuje svjetlosni signal za kraj utovara. Kada se materijal iscrpi u dovodnom rezervoaru do indikatora donjeg nivoa, uključuje se transporter, vibracioni pladanj, svetlosni i zvučni signali za početak utovara.

3.13.2. Cement iz silosa 15 se pneumatskim sistemom za ubrizgavanje dovodi u dovod 6. Iz dovodnog rezervoara cement ulazi u dozator klatna za vaganje 5. Indikatori gornjeg i donjeg nivoa cementa imaju svjetlosne i zvučne signale na kontrolnu tablu skladišta cementa.

3.13.3. Voda u rezervoaru 10 odeljka za mešanje pumpa se iz posebnog rezervoara. Frakcija lomljenog kamena 5-20, 20-40 mm i pijesak se kontinuirano doziraju trakastim klatnim dozatorima 4, u koje materijal dolazi iz dovodnih kanti.

Prvo se na traku dozira drobljeni kamen frakcije 20-40 mm, zatim drobljeni kamen frakcije od 5-20 mm i pijesak, a povrh ovih materijala - cement. Ovaj redoslijed uvlačenja eliminira nakupljanje malih čestica materijala na remenu. Dozirani materijali se unose kroz dovodni lijevak u mikser. Voda iz rezervoara se dozira pomoću dozirne pumpe i dovodi kroz cevovod direktno u radnu mešalicu.

3.13.4. Sulfito-alkoholna taloga se priprema u posebnoj instalaciji i unosi u vodu u količini od 0,2-0,3% težine cementa na 1 m betona (0,68-1,0 kg/m). U mikseru se betonske komponente intenzivno mešaju i transportuju lopaticama do izlaza. Iz miksera gotova smjesa ulazi u spremnik za skladištenje, a zatim se kroz čeljust istovaruje u kipere.

3.14. Na kraju dana, nakon završetka puštanja betonske mješavine, kompletan tim počinje sa čišćenjem jedinica fabrike za miješanje betona. Posebno dobro očistite mikser.

Drobljeni kamen se prvo ubacuje u mikser i on se hemijsko čisti, zatim se mešalica ispere vodom, a čisti se i čeljust rezervoara za skladištenje.

Ostatak postrojenja se čisti komprimiranim zrakom.

Opis rada

Ova tehnološka karta odnosi se na betonsku mješavinu za pripremu teškog betona prosječne gustine 2,4-2,5 kg/cm³ i lakog betona prosječne gustine 1,7-1,9 kg/cm³ koji se koristi kao sirovina za proizvodnju armiranog betona. beton i betonski proizvodi.

Organizacija i tehnologija pripreme betonske mješavine

Cement M 400 se u skladišta cementa doprema željeznicom u vagonima-hopperima. Iz vagona se cement gravitacijom istovaruje kroz otvore u prihvatne uređaje-skladište. Kompresori se istovaraju pomoću komprimovanog zraka. Iz prijemnog uređaja cement se pumpa pneumatskom pužnom pumpom tipa NPV 36-2 u armirano-betonske silose br. silosa, ili se može dovoditi direktno cementnim cjevovodima od uređaja za istovar cementnih vagona do silosa vagona. betonara.

Dovod cementa iz silosa u mikser se vrši pomoću puževa. Da bi se eliminisalo viseće cementa u silosima (svodovima), na konusni deo silosa se postavljaju vibratori.

Dobava inertnih materijala u mikser se vrši transporterom iz dozatora za odgovarajuće inertne materijale. Prijemni rezervoari su postavljeni ispred dozatora. Prihvatni bunkeri za inertne 3 jedinice. 12 m³ svaki. Utovar inertnih materijala u prijemne rezervoare vrši se utovarivačem sa kašikom. Transporter se postavlja u zagrijanu galeriju kako bi se spriječilo lijepljenje inertnih materijala na granu transportera u praznom hodu i stvaranje blokada ispod nje.

Za poboljšanje kvaliteta betonskih mješavina u pogonu postoji odjel za pripremu aditiva: plastifikatora i aditiva za zimski beton.

Betonske smjese se pripremaju prema odobrenim recepturama. Priprema betonske mješavine svodi se na doziranje i miješanje sastavnih materijala. Doziranje inertnih materijala i cementa vrši se na utežnim dozatorima. Za pripremu betonske mješavine koriste se aditivi za plastifikaciju. Tačnost doziranja cementa, vode, aditiva može odstupiti od izračunate za najviše 1%, agregata - 2%.

Da bi se dobila homogena smjesa, miješa se u mikseru za beton zapremine 1,5 m³ (izlazni volumen miksera). Optimalno trajanje miješanja u cikličkim miješalicama utvrđuje se empirijski u laboratoriju. Trajanje miješanja za smjese s pokretljivošću od 4-5 cm je 75-100 sekundi.

Početni materijali se po pravilu utovaruju istovremeno, a radni rastvor aditiva se unosi sa vodom za mešanje. Kod rada sa toplom vodom redosled punjenja je sledeći: agregat, topla voda i hemijski aditivi, cement. Hladni agregati brzo snižavaju temperaturu smjese, sprječavajući cement da brzo stvrdne zbog kontakta sa toplom vodom. Miješanje betona zimi se povećava za 25%. Na kraju miješanja, betonska smjesa se istovara u dozirni spremnik ili vagon.

Kuchmin

Kratka instrukcija:

- Potražite odgovarajući posao u traci za pretraživanje u sredini stranice na vrhu ili na bočnoj navigacijskoj traci s lijeve strane.

- Procijenite kvalitetu rada koristeći sadržaj i screenshotove crteža koji se nalaze u arhivi. Da vidite snimke ekrana, preuzmite arhivu na dnu stranice.

- Ako ste zadovoljni radom, odaberite način plaćanja (Yandex-Money, WebMoney ili Interkassa) ili koristite svoj lični nalog i lični nalog.

- Očekujte da vam lozinka za arhivu bude poslana na vašu e-poštu. Da biste ubrzali prijem lozinke, morate ispravno popuniti obrazac za plaćanje - navedite svoju adresu e-pošte.

- Za sva pitanja kontaktirajte

TEHNOLOŠKA KARTICA br.

za betonske radove

1 Obim.. 3

2 organizacija i tehnologija rada .. 3

3 USLOVI ZA KVALITET I PRIHVATANJE RADA.. 4

4 ZDRAVLJE I SIGURNOST.. 5

5 ZAŠTITA ŽIVOTNE SREDINE… 6

6 SPISAK REGULATORNO-tehničke i referentne dokumentacije.. 7

6 List za upoznavanje.. 8

- Područje primjene

Tehnološka karta predviđa organizaciju i tehnologiju betonskih radova

Rad koji se razmatra uključuje:

- priprema betonske mješavine;

- ojačavajući rad;

- polaganje betona;

- metode kontrole.

- organizacija i tehnologija izvođenja poslova

Prilikom izvođenja radova potrebno je pridržavati se zahtjeva regulatornih dokumenata datih u tački 6.

Sirovine koje se koriste u proizvodnji monolitnih temelja moraju biti u skladu s važećom regulatornom i tehničkom dokumentacijom, uz dokumente dobavljača koji potvrđuju njihov kvalitet.

Dizajn monolitnog temelja mora ispunjavati zahtjeve postojeće regulatorne dokumentacije.

Priprema betonske mješavine.

Betonska smjesa se priprema u mješalici za beton prisilnog djelovanja.

Izbor cementa za pripremu betonskih mješavina treba izvršiti u skladu sa GOST 30515-97. Prijem cementa treba da se vrši u skladu sa GOST 30515-97, transport i skladištenje cementa - u skladu sa GOST 30515-97 i SNiP 3.09.01-85.

Agregati za beton koriste se frakcionisani i isprani. Zabranjeno je koristiti prirodnu mješavinu pijeska i šljunka bez prosijavanja u frakcije.

Doziranje komponenti betonskih mješavina treba vršiti po težini. Dozvoljeno je doziranje po zapremini vode aditiva unesenih u betonsku smjesu u obliku vodenih otopina. Odnos komponenti se određuje za svaku seriju cementa i agregata, pri pripremi betona potrebne čvrstoće i pokretljivosti. Doziranje komponenti treba prilagoditi tokom pripreme betonske mješavine, uzimajući u obzir podatke praćenja pokazatelja svojstava cementa, sadržaja vlage, granulometrije agregata i kontrole čvrstoće.

Prilikom pripreme betonske mješavine posebnom tehnologijom, potrebno je pridržavati se sljedećeg postupka:

- voda, dio pijeska, fino mljeveno mineralno punilo (ako se koristi) i cement se doziraju u radni brzi mikser, gdje se sve miješa;

- Dobivena smjesa se ubacuje u mikser za beton, prethodno napunjen ostatkom agregata i vode, i još jednom se sve miješa.

- pauza između faza betoniranja (ili polaganja slojeva betonske mješavine) treba biti najmanje 40 minuta, ali ne više od 2 sata.

- dozvoljena je upotreba aditiva (protiv smrzavanja, zahvatanja vazduha, ubrzivača i usporivača stvrdnjavanja betona, itd.).

Pri debljini zaštitnog sloja betona treba voditi računa o ulozi armature u konstrukcijama (radnim ili konstrukcijskim), vrsti konstrukcije (betonski stubovi, ploče, grede, elementi temelja, zidovi i sl.), prečniku i vrsti konstrukcije. pojačanje.

Armaturni radovi.

Radove na armiranju treba izvesti u skladu sa tehnološkom kartom P

Polaganje i zbijanje betonskih mješavina

Polaganje betonske mješavine treba izvoditi betonskim opločnikima koji imaju uređaje za doziranje i distribuciju smjese u graničnoj bočnoj opremi, po pravilu, bez upotrebe ručnog rada.

Prilikom polaganja betonskih mješavina na otvorenoj deponiji potrebno je poduzeti mjere (posebna skloništa, šupe, filmske obloge) za zaštitu betonskih mješavina i svježe oblikovanih proizvoda od štetnog djelovanja atmosferskih utjecaja.

Načini oblikovanja trebaju osigurati koeficijent zbijanja betonske mješavine (omjer njene stvarne gustine i izračunate teorijske): za teški beton - ne manji od 0,98; kada se koriste krute mješavine i odgovarajuće opravdanje, kao i za sitnozrnati beton - ne manje od 0,96. Zapremina intergranularnih šupljina u zbijenoj laganoj betonskoj mješavini mora biti u skladu sa zahtjevima GOST 25820-83.

Skidanje proizvoda nakon termičke obrade treba izvršiti nakon što beton postigne čvrstoću na skidanje.

USLOVI ZA KVALITET I PRIHVAT RADOVA

Kontrolu kvaliteta rada treba izvršiti u skladu sa zahtjevima regulatornih dokumenata datih u Odjeljku 6:

Prilikom preuzimanja gotovih betonskih i armiranobetonskih konstrukcija ili dijelova konstrukcija treba provjeriti sljedeće:

- usklađenost konstrukcija s radnim crtežima;

- kvalitet betona u smislu čvrstoće, a po potrebi i otpornosti na mraz, vodootpornosti i drugih pokazatelja navedenih u projektu;

- kvaliteta materijala koji se koriste u izgradnji, poluproizvoda i proizvoda.

Prijem gotovih betonskih i armiranobetonskih konstrukcija ili dijelova konstrukcija treba ozvaničiti u skladu sa utvrđenom procedurom aktom o pregledu skrivenih radova ili aktom o prijemu kritičnih konstrukcija.

Sastav operacija i sredstva kontrole pri betoniranju

Vodeći zaposlenici i stručnjaci organizacije, prema listi radnih mjesta koju je odobrio rukovodilac organizacije, prije prijema na posao, a zatim periodično u utvrđenim rokovima, provjeravaju se na poznavanje pravila zaštite i sigurnosti na radu. , uzimajući u obzir svoje radne obaveze i prirodu posla koji se obavlja. Procedura za izvođenje obuke i provjeru znanja uspostavljena je u skladu sa GOST 12.0.004-90 SSBT „Organizacija obuke o zaštiti na radu. Opšte odredbe” iu skladu sa Uredbom Ministarstva rada Ruske Federacije od 13.01.2003. "Postupak obuke iz oblasti zaštite rada i provjera znanja o radnim zahtjevima zaposlenih u organizacijama." Okvirni propis o postupku obuke i provjere znanja iz oblasti zaštite na radu za rukovodioce i stručnjake organizacija, preduzeća i ustanova i ustanova građevinarstva, industrije građevinskog materijala i stambeno-komunalnih djelatnosti.ZDRAVLJE I SIGURNOST

Zaposleni koji obavljaju poslove moraju položiti provjeru znanja i posjedovati uvjerenja o provjeri znanja iz oblasti zaštite na radu.

Zaposleni koji po struci nisu prošli obuku o bezbednom radu, u roku od mesec dana od dana prijema na posao, moraju biti obučeni u skladu sa GOST 12.0.004-90 SSBT u okviru uputstava o zaštiti na radu za odgovarajuća zanimanja, sastavljaju na osnovu uputstava za zaštitu na radu specifičnih za industriju i dobijaju sertifikat o bezbednosti.

Radna mesta treba da budu opremljena kompletima prve pomoći sa lekovima.

Spisak dokumenata koji se moraju nalaziti na mjestu rada:

- Naredbe o imenovanju odgovornih lica za zaštitu rada, industrijsku sigurnost;

- Naredbe o imenovanju odgovornih lica za ispravno stanje i bezbjedan rad mašina i mehanizama;

- Nalozi za osiguranje opreme;

- dnevnik brifinga na radnom mjestu;

- dnevnik komentara i sugestija;

- ulazni kontrolni dnevnik.

ZAŠTITE OKOLIŠA

U cilju zaštite životne sredine, prilikom izvođenja navedenih radova zabranjeno je:

- krše granice teritorija dodijeljenih za izgradnju;

- zagađuju okolinu građevinskim otpadom, za šta je potrebno u fazi projektovanja predvidjeti načine obrade i odlaganja otpada;

- remeti prirodnu drenažnu mrežu;

- prolazak mašina i vozila na mjestima koja nisu predviđena projektom za izvođenje radova;

- planirati i rezati strme padine na lokacijama zbog mogućnosti erozije tla;

- ne ispunjavaju zahtjeve lokalnih ekoloških vlasti.

Za nanošenje štete životnoj sredini (uništavanje zemljišnog i biljnog pokrivača, zagađenje vodnih površina, požari u šumama, tresetišta i dr.) van prednosti prolaza, rukovodioci radova, kao i radnici koji direktno prouzrokuju štetu na okruženje.

- SPISAK REGULATORNO-tehničke i referentne dokumentacije

- SNiP III-42-80*. Glavni cjevovodi;

- - SNiP 3.02.01-87. Zemljani radovi, temelji i temelji;

- SNiP 3.03.01-87. Noseće i ogradne konstrukcije;

- VSN 004-88. Izgradnja magistralnih cjevovoda. Tehnologija i organizacija;

- VSN 014-89. Izgradnja magistralnih i poljskih cjevovoda. zaštite okoliša;

- GOST R 51285-99. Mrežasta žica upletena sa heksagonalnim ćelijama za gabionske dizajne. Specifikacije;

- GOST 7502-98. Ruleti za mjerenje metala. Tehnički zahtjevi.

- GOST 12-03-01. SSBT. Lična zaštita za disanje. Klasifikacija i označavanje;

- GOST 12.3.003-86*. SSBT. Elektro radovi. Sigurnosni zahtjevi;

- GOST 123.016-87. SSBT. Izgradnja. Antikorozivni radovi. Sigurnosni zahtjevi;

- SNiP 12-03-2001. Zaštita rada u građevinarstvu. Dio 1. Opšti zahtjevi;

- SNiP 12-04-2002. Zaštita rada u građevinarstvu. Dio 2. Građevinska proizvodnja;

- SP 12-136-2002. Rješenja za zaštitu rada i industrijsku sigurnost u projektima organizacije građenja i projektima za izradu radova

- POT R M-016-2001. Međusektorska pravila o zaštiti rada (sigurnosna pravila) pri radu električnih instalacija;

- PB 10-382-00. Pravila za konstrukciju i siguran rad dizalica;

- Pravila za tehnički rad potrošačkih električnih instalacija”;

- POT R M-027-2003. Međusektorska pravila o zaštiti rada u drumskom saobraćaju;

- Sigurnosna pravila za rad magistralnih naftovoda.

6 List za upoznavanje

| br. p.p. | Puno ime | Položaj zaposlenih | datum | Potpis |

| 1. | ||||

| 2. | ||||

| 3. | ||||

| 4. | ||||

| 5. | ||||

| 6. | ||||

| 7. | ||||

| 8. | ||||

| 9. | ||||

| 10. | ||||

| 11. | ||||

| 12. | ||||

| 13. | ||||

| 14. | ||||

| 15. | ||||

| 16. | ||||

| 17. | ||||

| 18. | ||||

| 19. | ||||

| 20. | ||||

| 21. | ||||

| 22. |

odobravam:

______________________

______________________

______________________

"____" __________ 200 g.

ROUTING

TEHNOLOŠKA KARTICA ZA BETONIRANJE KONSTRUKCIJA

ARMATURA, OPLATA I BETONSKI RADOVI

| Broj stranice |

||

| Naslovna strana | ||

| Opće odredbe | ||

| Zahtjevi za beton i betonsku mješavinu | ||

| Tehnološki alati i oprema | ||

| Pripremni, oplatni i armaturni radovi | ||

| betoniranje | ||

| očvršćavanje betona | ||

| Kontrola kvaliteta radova | ||

| Zaštita rada u proizvodnji radova | ||

| zaštite okoliša | ||

| Bibliografija | ||

| Prilog 1. Spisak inženjera i radnika koji su upoznati sa tehnološkom kartom. |

1. Opće odredbe

1.1. Tehnološka karta se odnosi na izvođenje oplatnih, armaturnih i betonskih radova.

1.2. Tehnološka karta je sastavni dio projekta za izvođenje radova koji se izrađuje u odnosu na konkretan građevinski objekat i utvrđuje zahtjeve za organizaciju i tehnologiju izrade pripremnih oplata, armatura i betonskih radova, u cilju obezbjeđenja visok kvalitet građevina koje se grade.

1.3. Tehnološka karta prikazuje organizacione, tehničke i konstruktivno-tehnološke mjere koje se moraju poduzeti kako bi se osigurala tehnička sigurnost kvaliteta betona u cjelini, da beton dobije potrebnu čvrstoću do trenutka skidanja i da bi se smanjila vjerovatnoća nastanka betona. termičke pukotine u konstrukcijama u fazama očvršćavanja i skidanja betona.

1.4. Tehnološka karta predviđa pripremne, oplatne, armaturne i betonske radove tokom cjelogodišnje gradnje, uzimajući u obzir izvođenje betonskih radova u zimskim uslovima u plastenicima.

1.5. Prilikom izrade Tehnološke karte pretpostavlja se da će se betonska mješavina dopremati iz betonare koja se nalazi na udaljenosti na kojoj tokom transporta neće doći do gubitka pokretljivosti ispod zadate vrijednosti obradivosti betona, koje su date u ovoj tehnološkoj karti. .

1.6. Prilikom izrade "Tehnološke karte" pretpostavlja se da se betoniranje rešetki, regala i glava nosača vrši u metalnoj sklopivoj oplati.

1.7. Usklađenost sa zahtjevima propisa jamči prijem betona potrebnih razreda za čvrstoću, vodootpornost, otpornost na mraz i, u konačnici, osiguranje potrebne kvalitete i trajnosti konstrukcija.

1.8. Prilikom izrade „Tehnološke karte“ uzeto je u obzir da se samo pravilnom kombinacijom konstruktivnih i tehnoloških mjera za izradu betonskog rada postiže prevencija pucanja betona od temperaturnih uticaja ili njegovo značajno smanjenje.

1.9. Građevinske aktivnosti uključuju:

odabir projektnih rješenja za konstrukciju u cjelini i njene pojedinačne elemente, osiguravajući otpornost konstrukcija na temperaturne utjecaje, uzimajući u obzir lokalne klimatske uvjete;

Minimizacija u projektovanju zona-koncentratora toplotnih naprezanja;

Upotreba betona smanjenih kvaliteta, osiguravajući minimalnu potrošnju cementa;

Ojačanje betona, uzimajući u obzir vjerovatnoću termičkih pukotina.

1.10. Tehnološke mjere uključuju dolje navedene mjere u ovom "Tehnološkom pravilniku".

1.11. Proizvodnja betonskih radova mora se izvoditi u skladu sa projektom, PPR, ovim "Tehnološkim propisima", sa važećim tehničkim brojevima i pravilima, uključujući SNiP 3.06.04-91 "Mostovi i cijevi", SNiP 3.03.01-87 "Noseće i ogradne konstrukcije"; SNiP 12-03.2001 "Zaštita na radu u građevinarstvu" dio 1. Opće odredbe. SNiP 12-04.2002 "Zaštita rada u građevinarstvu" dio 2. Građevinska proizvodnja. VSN 150-93 "Uputstva za poboljšanje otpornosti na mraz betonskih transportnih konstrukcija", M., 1993; Priručnik „Kontrola kvaliteta mostogradnje“, M., „Nedra“, 1994.

1.12. Prilikom izrade "Tehnološke karte" uzeto je u obzir da se sve operacije za vodeće i većinu pomoćnih procesa izvode mašinama i mehanizmima, a ručni rad - pomoću mehanizovanog alata.

1.13. Odgovornost za kvalitet izvedenih radova na izgradnji betonskih konstrukcija snosi glavni inženjer, koji mora osigurati organizaciju njihovog bezdefektnog rada u skladu sa PPR, regulatornim dokumentima i ovim „Tehnološkim pravilnikom“.

1.14. Radovi na betoniranju i postavljanju betonskih konstrukcija izvode se pod rukovodstvom poslovođe iu svakoj smjeni - po jednog majstora.

1.15. Prilikom izrade betonskih radova na gradilištu potrebno je stalno biti predstavnika građevinske laboratorije, koji moraju pratiti parametre betonske mješavine, poštivanje pravila za polaganje betona, temperaturni režim otvrdnjavanja betona i vanjskih površina. temperatura vazduha, kao i kvalitet svih ulaznih materijala.

1.16. Prilikom izvođenja radova betoniranja na gradilištu potrebno je imati odgovarajuću laboratorijsku opremu (standardni konus za određivanje pokretljivosti betonske mješavine, uređaji za određivanje količine unesenog zraka u betonsku smjesu, termometri, set kalupa za odabir kontrolne kocke i drugi potrebni instrumenti i oprema).

2. Zahtjevi za beton i betonsku mješavinu

2.1. U skladu sa zahtjevima navedenim u radnim crtežima, materijalni sastav betonske mješavine mora osigurati da beton dobije pokazatelje čvrstoće, otpornosti na mraz i vodootpornosti utvrđene projektom, i to:

Indikatori čvrstoće, otpornosti na mraz i vodootpornosti određeni su prema radnim crtežima projekta.

Za svaku seriju betonske mješavine postavljene u poseban konstrukt izdaje se dokument o kvaliteti betonske mješavine. Dobavljač snosi garancijske obaveze za kvalitet betonske mešavine koja se isporučuje na gradilište.

Zahtjev za nabavku betonske mješavine IZVOĐAČ RADOVA sastavlja IZVOĐAČ RADOVA na memorandumu postrojenja sa obaveznim naznakom potrošača betonske mješavine (IZVOĐAČ RADOVA), klase betona (B25, B30 . ..), pokretljivost betonske mešavine na mestu polaganja (P3, P4), otpornost na mraz (F300...), vodootpornost (W6, W8...), tehnički uslovi za materijale - vezivo, agregate i aditive . Vrijeme početka isporuke betonske mješavine, adresa isporuke, potrebna količina betonske mješavine, potreban broj kamionskih miksera.

3. Tehnološki alati i oprema

3.1. Mjesto za izgradnju betonske konstrukcije mora imati neophodnu tehnološku opremu i opremu, kao i materijale i armature (vidi tabelu 1).

3.2. Bez obzira na doba godine, dužnu pažnju treba posvetiti integrisanoj opremi za zaštitu od vlage i toplote, koja treba da obezbedi ubrzanje očvršćavanja betona u uslovima očvršćavanja u oplati ili pod zaštitnim premazom od toplote i vlage, kao i u fazi zagrevanja. i hlađenje betona, isključuju mogućnost termičkih pukotina.

3.3 Integrisana oprema za zaštitu od vlage i toplote sastoji se od:

Inventarna metalna oplata s površinom za oblikovanje;

Inventarni premazi za zaštitu od vlage i topline - za zaštitu neoblikovanih površina svježe položenog betona od vlage i razmjene topline sa okolinom;

Tenda za zaštitu betonske površine od kiše tokom rada po kišnom vremenu;

Ograđeni plastenici-školjke sa nosećim okvirom i potrebnim brojem generatora toplote (prilikom izvođenja radova u zimskoj sezoni).

3.4. Polimerne folije (polietilen, polivinil hlorid itd.) debljine najmanje 100 mikrona ili gumirana tkanina mogu se koristiti kao paneli otporni na vlagu inventarskog premaza za zaštitu od vlage i topline.

3.5. Kao materijali za zaštitu od toplote mogu se koristiti geotekstil, dornit, lanena vuna ili drugi toplotnoizolacioni valjani materijali.

3.6. Pored složene tehnološke opreme za zaštitu od vlage i topline, mjesto za betoniranje mora imati:

Betonska pumpa sposobna kontinuirano dopremati betonsku mješavinu potrebne pokretljivosti u oplatu;

Dizalica sa dovoljnim dohvatom za snabdijevanje materijala tokom izgradnje nosača;

Ručni vibratori za zbijanje betonske mješavine;

Bunker (kanta) za dovod betona po potrebi;

Set ručnih alata za izravnavanje betonske mješavine;

Set "nosećih lampi" za vizuelnu kontrolu, ako je potrebno, kvaliteta armiranja i oplate, polaganja i zbijanja betonske mešavine;

3.7. Toplice treba da budu napravljene od materijala koji imaju nisku sposobnost puhanja (gumirana tkanina, polimerne folije, itd.) i koji ne postaju lomljivi na hladnoći.

3.8. Prilikom postavljanja staklenika potrebno je osigurati hermetičko prianjanje premaza na podlogu i prethodno betonirane betonske i armiranobetonske elemente.

3.9. Da bi se smanjio rizik od pucanja u zoni kontakta očvrslog betona sa očvrslim, plastenici treba da obezbede zagrevanje prethodno betoniranih konstrukcija.

3.10. Da bi se osigurali normalni uslovi za razmjenu topline, u stakleniku ne bi trebalo biti vrlo uskih šupljina. Udaljenost između ograde staklenika i grijane konstrukcije mora biti najmanje 1,0 ... 1,5 m.

3.11. U staklenicima sa visinom većom od 4,0 m, temperaturu treba kontrolisati na visini od 0,4 m od poda i plafona. Ako postoji temperaturna razlika po visini staklenika veća od 5 - 7 °C, potrebno je izjednačiti temperaturu zraka uz pomoć ventilatora, dovodeći zagrijani zrak od vrha staklenika do dna.

3.12. Prilikom korištenja generatora topline na tečno gorivo, ako je potrebno, treba urediti ventilaciju staklenika.

3.13. Teplyaks su opremljeni generatorima topline na tekuće gorivo ili električnim grijačima. Broj generatora toplote treba odrediti proračunom, u zavisnosti od spoljne temperature, potrebne temperature vazduha unutar staklenika, uslova za razmenu toplote između staklenika i okoline i dizajna ograđenih prostorija staklenika.

3.14. Staklenik bi trebao biti opremljen generatorima topline ili električnim grijačima s podesivom snagom, koji će im naknadno omogućiti nesmetano regulaciju temperature zraka u stakleniku uključivanjem ili isključivanjem.

3.15. Staklenik mora imati čvrstu konstrukciju koja može izdržati vlastitu težinu ograde, pritisak vjetra, snježne padavine itd.

3.16. Staklenik mora biti adekvatno osvijetljen kako bi se osigurali normalni radni uslovi prilikom ugradnje betona i završne obrade površinskog sloja betona.

3.17. U staklenicima je potrebno imati dovoljan broj premaza za zaštitu od topline i vlage za njegu betona.

3.18. Zagrijavanje staklenika se prekida samo ako postoji prihvatljiva temperaturna razlika između očvrslog betona na površini konstrukcije i zraka u stakleniku (razlika nije veća od 20°C). Generatore topline treba uzastopno isključivati, osiguravajući glatko smanjenje temperature zraka u stakleniku.

3.19. Staklenik treba rastaviti nakon što se beton na površini roštilja ohladi na temperaturu koja ne prelazi temperaturu vanjskog zraka za više od 20 °C.

Predviđenu minimalnu temperaturu za naredna 24 sata treba uzeti kao projektnu temperaturu vanjskog zraka.

Tabela 1

| Namjena opreme ili opreme | Oprema ili alat | Opis, marka. | Količina (komad) | Bilješke |

|

| Nabavka betona | kamion pumpa za beton | "SHCVING" Lstr = 42 m | |||

| Zbijanje betona | Duboki vibrator, d = 50 mm, l = 35 cm. | ||||

| Instalacioni radovi | Nosivost krana 16 t | ||||

| Zbijanje betona | Vibrator sajta | 2800 o/min |

|||

| Nivelisanje i pomeranje betona | Lopata lopata | ||||

| Zaglađivanje betonske površine | drveno pravilo |

4. Pripremni, oplatni i armaturni radovi

4.1. Prije početka radova oplate i armature na postavljanju betonskih konstrukcija potrebno je u potpunosti završiti radove na geodetskom obilježavanju uz učvršćivanje osovina betonskih konstrukcija na mjestu. Posebnu pažnju treba obratiti na geodetske radove prilikom izrade oplate i postavljanja armaturnih kaveza.

4.2. U toku rada posebnu pažnju treba obratiti na osiguranje krutosti ugrađene oplate i nedopustivosti njenog deformiranja i odvajanja pod pritiskom stuba položene betonske mješavine, kao i na određivanje brzine podizanja sve potporne elemente, uzimajući u obzir vrijeme vezivanja betonske mješavine.

4.3. Prije početka radova na armiranju, bazu treba očistiti od krhotina i prljavštine.

4.4. Prilikom pripreme betonskih podloga i radnih spojeva za uklanjanje cementnog filma, površinska obrada se izvodi mlazom vode i zraka, metalnim četkama ili pjeskarenjem.

4.5. Prije betoniranja konstrukcije potrebno je izraditi i montirati armaturne kaveze i ugraditi oplatu u zoni betoniranja i ugrađene dijelove predviđene projektom.

4.6. Radovi na armiranju se izvode u skladu sa radnim crtežima armature konstrukcije.

Za armaturu koristi se armatura prečnika 32 mm, 22 mm, 20 mm, 16 mm, 14 mm, 12 mm klase AIII, armatura čelika grade 25G2S, armatura prečnika 10 mm, klasa AI čelika klase 8 mm St5 sp. GOST 5781-82.

Redosled skladištenja armature i ugao.

Čelična armatura se skladišti u posebno određenom prostoru. Paketi armature se polažu na drvene obloge i oblažu vodootpornim materijalom. Nije dozvoljeno grubo rukovanje armaturom, njen pad s visine, izlaganje udarnim opterećenjima, mehanička oštećenja.

Inspekcija.

Šipke za armaturu treba provjeriti na nedostatke, kao što su pukotine, lokalno stanjivanje, pore, ljuštenje, udubljenja, krivine, hrđa, lokalna ili opšta izobličenja, odstupanja od specificirane dužine reza šipke.

Čistoća armature.

Do montaže armaturnog kaveza, armatura mora biti čista, očišćena od prljavštine, ulja, masti, boje, rđe, mlinskog kamenca i sličnih materijala.

Okovi se spajaju u prostorne okvire pomoću žice za pletenje D = 1,6 mm. Armaturna armatura se preklapa žicom za pletenje, preklapanje armaturnih šipki je najmanje 30 promjera armature. U jednoj sekciji ne smije biti smješteno više od 50% spojeva šipki.

4.7. Prije početka radova na betoniranju konstrukcija potrebno je izraditi potreban broj odstojnika-„krekera“ koji obezbjeđuju potrebnu debljinu zaštitnog sloja i projektni položaj armaturnih kaveza u svim presjecima betoniranih konstrukcijskih elemenata. Kvalitet betonskih odstojnika-"krekera" za projektovanje zaštitnog sloja betona ne bi trebao biti niži od kvaliteta betonskih konstrukcija.

Dozvoljena je upotreba plastičnih odstojnika - "krekera" proizvedenih u fabrici.

4.8. Distanci treba da budu izrađeni od sitnozrnog betona sa ugradnjom lomljenog kamena. Dimenzije i konfiguracija betonskih odstojnika-"krekera" moraju odgovarati dizajnu armaturnog kaveza i projektnim vrijednostima betonskog zaštitnog sloja, osigurati njihov stabilan položaj u oplati i na armaturnim šipkama kaveza.

Kako bi se isključila mogućnost mrlja i naknadnog uništavanja površinskog sloja betona na mjestima zaptivki "krekera", vanjska (nosna) površina brtve od sitnozrnog betona u kontaktu s oplatom treba imati zakrivljeni obris (radijus zakrivljenosti 30 - 50 m).

4.9. Prilikom izvođenja armaturnih radova potrebno je ugraditi ugrađene dijelove u skladu sa projektom.

4.10. Priprema armaturnih kaveza (posebnih predmeta) i ugradnih delova, njihova ugradnja i ugradnja u oplatu i drugi radovi u vezi sa projektantskim karakteristikama armature betoniranih elemenata, izvodi se u skladu sa radnim crtežima.

4.11. Šipke za armiranje položene u oplatu elemenata okvira učvršćuju se potrebnim brojem odstojnika - "krekera", pouzdano osiguravajući projektnu lokaciju armaturnog kaveza u oplati i veličinu zaštitnog sloja betona u svim dijelovima.

4.12. Postavljena armatura sa svim ugrađenim elementima (delovima) mora biti čvrsti okvir koji se ne može poremetiti tokom betoniranja.

4.13. Plastične ili metalne cijevi treba pričvrstiti na armaturne kaveze u površinskom sloju i u centralnim zonama kako bi se formirali bunari za mjerenje temperature betona tokom njegovog očvršćavanja.

4.14. Oplatne ploče se postavljaju u skladu sa projektom. Za betoniranje se koristi inventarska oplata izrađena u skladu sa TU. Dodatni dijelovi oplate se izrađuju na licu mjesta. Za dodatnu oplatu koristi se drveni okvir. Potrebno je osigurati dobru nepropusnost međusobnog spajanja rubova oplatnih ploča. Ukoliko se uoče curenja koja mogu dovesti do curenja cementnog maltera prilikom betoniranja, sva uočena mjesta prije nanošenja maziva treba dobro zatvoriti lijepljenjem ljepljivom trakom (građevinski malter) širine 30 - 40 mm ili premazati brtvilom. Spojevi oplatnih ploča su zaptiveni silikonom ili drugim zaptivačima. Ploče oplate moraju biti pričvršćene i fiksirane (kontejneri, graničnici, podupirači, spone, itd.) na način da se stvori čvrsta, geometrijski nepromjenjiva konstrukcija.

4.15. Prije ugradnje, formirajuće površine oplatnih ploča treba obrisati vrećom natopljenom mašću ili drugom mašću. Mazivo treba nanositi u izuzetno tankom sloju, što isključuje prodiranje maziva na armaturu prilikom ugradnje oplatnih ploča.

4.16. Nakon instrumentalne provjere položaja armaturnih kaveza, postavljenih oplatnih ploča, armaturnih kaveza i postavljene oplate se pregledava i sastavlja akt o tajnom radu uz učešće predstavnika Naručioca, generalnog izvođača i nadzornih službi.

5. Betoniranje

5.1 Prije početka radova na polaganju betona, opremu za dovod betona treba pripremiti za rad i provjeriti njenu ispravnost.

5.2 Prije početka radova, rukovodilac gradilišta mora razjasniti: vrijeme isporuke betona iz fabrike u objekat, dostupnost dokumentacije koja potvrđuje usklađenost pokazatelja betonske mješavine i betona sa zahtjevima ovog „Tehnološkog mapa". Predstavnik građevinske laboratorije mora provjeriti dostupnost standardnog konusa za određivanje pokretljivosti betonske mješavine, termometara za mjerenje temperature betonske mješavine i vanjskog zraka, uređaja za određivanje količine unesenog zraka u betonsku mješavinu i dovoljnost kalupa za izradu kontrolnih betonskih kocki.

5.3 Mora se uspostaviti efikasna operativna veza između fabrike betona i objekta u izgradnji, obezbeđujući isporuku betonske mešavine u potpunoj saglasnosti sa zahtevima projekta i ove "Tehnološke karte".

5.4 Dovoz betonske mješavine na gradilište mora se vršiti kamionskim mikserima. Broj kamionskih miksera mora se odrediti iz uslova zapremine betoniranih konstrukcijskih elemenata, intenziteta polaganja betonske mešavine, udaljenosti njene isporuke, vremena vezivanja betona. Ukupno vrijeme isporuke betonske mješavine na gradilište, njeno polaganje u konstruktivne elemente ne bi trebalo prelaziti vrijeme vezivanja.

5.5 Spuštanje Dovod betonske mješavine do mjesta polaganja može se vršiti preko spojnih, lako montažnih demontažnih trupova, betonskih cjevovoda i krajnjeg crijeva pumpe za beton.

5.6 Prije dovoda betonske mješavine direktno u tijelo konstrukcije, pumpa za beton se mora ispitati probnim hidrauličkim pritiskom, čija je vrijednost

Zadati sastav i pokretljivost betonske mješavine mora se provjeriti, rafinirati na osnovu probnog pumpanja betonske mješavine.

Unutarnje površine betonskog cjevovoda prije betoniranja moraju se navlažiti i podmazati krečnim ili cementnim malterom.

5.7 Prilikom izvođenja betonskih radova mora se voditi računa da je u slučajevima prekida u pumpanju mješavine od 20 do 60 minuta potrebno pumpati betonsku smjesu kroz sistem svakih 10 minuta u trajanju od 10 - 15 sekundi. pri niskim režimima rada betonske pumpe. Za prekide koji prelaze navedeno vrijeme, betonski cjevovod se mora isprazniti i isprati.

5.8 Intenzitet betoniranja treba da odredi građevinska laboratorija, uzimajući u obzir svojstva betonske mješavine, udaljenost isporuke betona.

5.9 Prilikom izvođenja radova u zimskom periodu, prije betoniranja svakog elementa, osnovnu i gornju zonu prethodno betoniranih elemenata treba zagrijati do temperature od najmanje plus 5 °C do dubine od najmanje 0,5 m.

5.10 Da bi se spriječila pojava termičkih pukotina u konstrukcijama, vrijednost temperature zagrijavanja prethodno betoniranih elemenata vezuje se za temperaturu nadolazeće betonske mješavine u skladu sa tablicom 1.

Tabela 1

Napomena:*) Ako je srednja dnevna temperatura okoline iznad plus 25 °C, debljina betoniranih konstrukcija je veća ili jednaka 1 m, maksimalna vrijednost temperature položene betonske mješavine je ograničena na plus 20 °C.

5.11 Prije betoniranja, očišćene površine, pripremljene u skladu sa zahtjevima iz stavova 4.5 - 4.6, moraju se obilno navlažiti vodom ili tretirati 2 ... 5% otopinom Acryl 100 polimera.

5.12 Spuštanje i dovod betonske mješavine do mjesta polaganja može se izvršiti preko krajnjeg crijeva pumpe za beton.

5.13 Betonsku smjesu polagati u konstrukciju koja se betonira u slojevima jednake debljine od 25 - 30 cm (ali ne više od 40 cm), bez zazora, sa dosljednim smjerom polaganja u jednom smjeru u svim slojevima.

5.14 Debljina uzastopno položenih horizontalnih slojeva bira se na osnovu stvarne brzine dovoda betonske mješavine u polaganje, uz uvjet da prekid prije polaganja sljedećeg sloja betonske mješavine na svakom pojedinom mjestu ne prelazi vrijeme za gubitak pokretljivosti prethodno položene mješavine u prethodnom sloju do 1 - 1,5 vidi taloženje standardnog konusa (unutar 40 - 50 minuta) ovisno o karakteristikama cementa i stvarnoj temperaturi betonske mješavine. Pokazatelj usklađenosti s ovim pravilom je nepostojanje udubljenja u betonu kada se vrh vibratora sa fleksibilnim vratilom polako uklanja.

5.15 Prilikom polaganja betona sloj po sloj u svakom sloju treba formirati vodeći horizontalni dio dužine 1-1,5 m, ugao nagiba prema horizontu površine betonske mješavine prije njenog zbijanja ne smije biti veći od 30 °.

5.16 Dovod, distribucija i zbijanje betonske mješavine u svakom sloju mora se vršiti samo odozdo prema gore.

5.17 Prije zbijanja svakog položenog sloja, betonsku smjesu treba ravnomjerno rasporediti po njegovoj površini. Visina pojedinačnih izbočina i udubljenja iznad opšteg nivoa površine za distribuciju betonske mešavine ne sme biti veća od 10 cm.Razvod betonske mešavine treba da se vrši betonskim cjevovodom. Zabranjena je upotreba vibratora za preraspodjelu i izravnavanje betonske smjese.

5.18 Vibracija betonske smjese u svakom sloju i na svakoj poziciji permutacije vrha dubinskog vibratora vrši se sve dok betonska smjesa ne prestane slijegati i cementna pasta zasja na površini.

5.19 Prilikom izvođenja betoniranja potrebno je isključiti mogućnost raslojavanja betonske mješavine na kraju svake trake betoniranog sloja i neizbježnog curenja, uroniti u betonsku smjesu na udaljenosti od 50 - 70 cm od ruba betonske smjese. traka. Pažljivo proučavanje spojeva preostale zone na rubu trake provodi se nakon polaganja sljedeće doze betonske mješavine.

5.20 Nakon polaganja betonske mješavine u prvi sloj konstrukcije koja se betonira, pumpa za beton se isključuje, betonski cjevovodi se prenose na njenu krajnju površinu i betonska smjesa se raspoređuje u drugi sloj. Vibrozbijanje betonske mješavine se također vrši sa zakašnjenjem od 1,0 - 1,5 m od mjesta dovoda betonskom pumpom. Vibriranje treba vršiti uz obavezni „ulazak“ vibratora u donji sloj.

Na sličan način se vrši polaganje i zbijanje betonske smjese u narednim slojevima. Strogo dosljedna distribucija betonske mješavine u horizontalnim slojevima, isključujući mogućnost njenog odvajanja pri vibracionom tretmanu, najvažniji je faktor koji osigurava kvalitet i ujednačenost betona u konstrukciji.

5.21 Nakon polaganja i zbijanja betona u gornjem sloju preko cijele otvorene površine betonske konstrukcije, potrebno je završiti i završiti kako bi se osigurali projektni parametri nagiba, ravnosti i kvaliteta površine.

5.22 Nakon stvrdnjavanja betona (1,5 - 2 sata nakon polaganja), potrebno je na izložene površine betona postaviti premaz za zaštitu od vlage i topline koji se sastoji od polietilenske folije, dva sloja dornita i gornjeg sloja betona. polietilenska folija.

6. Stvrdnjavanje betona

6.1. Prilikom postavljanja betonskih konstrukcija, uzimajući u obzir povećane zahtjeve za kvalitetom betona konstrukcija koje se grade, posebnu pažnju treba obratiti na uslove i trajanje očvršćavanja betona.

6.2 Nakon perioda maksimalnog zagrijavanja betona, u fazi sniženja temperature, može se ukloniti dodatni ceradni pokrivač oplate.

6.3 Zaustaviti grijanje staklenika, ukloniti toplotnu izolaciju sa konstrukcije (toplotni premaz i zaštitni sloj na vrhu rešetke), demontirati staklenik, oplata je dozvoljena prema ograničenjima navedenim u stavu 3.18 i stavu 3.19 ove "Tehnološke karte" .

Istovremeno, kao projektnu temperaturu okoline treba uzeti minimalnu predviđenu temperaturu vanjskog zraka za naredna 24 sata.

6.4. Prilikom očvršćavanja betona, predviđenu čvrstoću betona treba potvrditi kontrolnim ispitivanjima uzoraka postavljenih pod zaštitnim premazom od topline i vlage.

6.5 Mjerenja temperature očvrslog betona konstrukcije u prva tri dana nakon betoniranja izvode se prvi dan - svaka 4 sata, zatim svakih 8 sati i obavezno prije skidanja toplinsko-vlažnih zaštitnih premaza i oplate .

7. Kontrola kvaliteta rada

7.1. Glavni inženjer je direktno odgovoran za kvalitet radova u skladu sa sistemom upravljanja kvalitetom građevinskih i instalaterskih radova.

Za vršenje mjerenja i ispitivanja uključena je laboratorija.

Za uzimanje uzoraka na licu mjesta odgovorni su laboratorijski tehničari.

7.2. Kontrola kvaliteta radova na betoniranju vrši se prema planu osiguranja kvaliteta kako bi se osigurala potpuna usklađenost sa odobrenim projektom, radnim crtežima i zahtjevima ovog dijagrama toka, kao i usklađenost sa građevinskim propisima i propisima, standardima i specifikacijama.

7.3. Kontrola kvaliteta radova tokom betoniranja vrši se:

Posebnu pažnju treba posvetiti kontroli proizvodnje, koja uključuje:

Ulazna kontrola ulaznih struktura, proizvoda i materijala;

operativna kontrola;

Kontrola prihvatanja;

Inspekcijska kontrola.

Ulaznu kontrolu ulaznih konstrukcija, proizvoda i materijala vrši komisija sastavljena od predstavnika izvođača, generalnog izvođača i tehničkog nadzora naručioca uz izvršenje akta utvrđenog obrasca.

Provjerava se usklađenost materijala sa zahtjevima projekta, tehničkim specifikacijama, SNiP, GOST;

7.4. Fitingi i ugrađeni dijelovi

Usklađenost primljene armature sa podacima navedenim u sertifikatima i otpremnim dokumentima. Šipke za armaturu treba provjeriti na nedostatke, kao što su pukotine, lokalno stanjivanje, pore, ljuštenje, udubljenja, krivine, hrđa, lokalna ili opšta izobličenja, odstupanja od specificirane dužine reza šipke.

Ako je potrebno, uzorci se testiraju.

7.5. Betonska mješavina.

Na mestu polaganja izrađuju se:

Kontrola plastičnosti betonske mješavine (konusna promaja) najmanje 2 puta u smjeni, uz ritmičko dovođenje betonske mješavine; kod neritmičnog dovoda betonske mješavine - plastičnost se određuje u svakoj kamionskoj miješalici;

Mjerenje temperature betonske smjese - u svakoj mješalici;

Određivanje zahvata vazduha - jednom u smeni;

Odabir uzoraka betona (kocke) za naknadna ispitivanja vrši laboratorijski asistent u trenutku istovara betonske mješavine u kamion pumpe za beton.

U toku rada bilježe se sljedeće informacije o betonu:

Datum betoniranja svakog bloka, klasa betona, trajanje polaganja mješavine, položaj konstrukcije koja se betonira.

Pojedinosti o betonskoj mješavini, uključujući prirodu i izvor svakog od sastavnih materijala, izvor proizvodnje betona; predložene proporcije (prema grafikonu betonske mješavine) ili količinu svake komponente po kubnom metru potpuno zbijenog betona i detaljnih aditiva.

Dnevna maksimalna i minimalna temperatura zraka;

Porijeklo uzoraka i datumi uzorkovanja, uključujući identifikacijske oznake.

Rezultati ispitivanja na odabranim uzorcima i opis betonskog bloka predstavljenog uzorcima.

Izveštaji o ispitivanju kontrolnih uzoraka betona sa rezultatima ispitivanja čvrstoće uzoraka u dobi od 7 i 28 dana.

Evidencija će se čuvati u formi koju je dogovorio kupac, ažurirati i biti dostupna za uvid kupcu.

Kako bi se osigurala identičnost načina očvršćavanja betona odabranih uzoraka i načina očvršćavanja betonske konstrukcije, uzorci ostaju na betonskom bloku za vrijeme vezivanja i stvrdnjavanja. Nakon nestanka karakterističnog "sjaja" cementnog testa na gotovoj površini površine betonirane konstrukcije, u ovo područje se polažu kontrolni uzorci - kocke i prekrivene pločama otpornog na vlagu od polimernog filma. , postavljaju se prostirke za zaštitu od topline, a zatim se postavlja drugi sloj premaza (filma) otpornog na vlagu. Kontrolni uzorci se čuvaju ispod poklopca dok se ne uklone, a zatim se uzorci čuvaju u normalnoj komori za skladištenje (temperatura 20 °C ± 2 °C, vlažnost 95%).

7.6. Materijali za oplatu.

Materijali za oplatu, šperploča, građa se provjeravaju na usklađenost sa certifikatima i otpremnom dokumentacijom, vrši se vanjski pregled radi utvrđivanja vidljivih nedostataka, oštećenja itd. Neupotrebljivi materijali se odbijaju sastavljanjem Akta o neispravnosti ovih materijala. Odbačeni materijal se ne smije koristiti za oplatu.

Materijali za uređaj staklenika.

Vrši se provjera usklađenosti sa certifikatima i otpremnom dokumentacijom, vrši se vanjski pregled radi utvrđivanja vidljivih oštećenja i prekršaja.

Zabranjeno je puštanje u proizvodnju dizajna, materijala i proizvoda koji stignu bez prateće dokumentacije!!!

7.8. Operativnu kontrolu vrši izvođač.

Operativna kontrola kvaliteta vrši se tokom sledećih građevinskih radova:

Montaža i demontaža oplate;

Ugradnja armatura i ugrađenih dijelova;

Polaganje betonske mješavine;

Stvrdnjavanje.

Operativna kontrola treba da obezbedi blagovremeno otkrivanje nedostataka i donošenje mera za njihovo otklanjanje i sprečavanje.

Glavni dokumenti za operativnu kontrolu su:

Radni crteži;

tehnološke šeme,

Ova uredba i standardni dijagrami toka;

SNiP, GOST;

Šeme kontrole kvaliteta;

Rezultate operativne kontrole evidentirati u Opštem dnevniku radova, kao iu posebnim dnevnicima rada, uključujući i Betonski dnevnik.

Za skriveni rad sastavite akte utvrđenog obrasca.

7.9. Kontrola prihvatanja;

Prilikom prijemne kontrole vrši se sljedeće:

Prihvatanje intermedijarnih konstrukcija;

Provjera kvaliteta izvedenih konstruktivnih elemenata.

Prilikom prijemne kontrole Izvođač će dostaviti sljedeću dokumentaciju:

Izvršni nacrti sa izvršenim promjenama (ako ih ima) i dokumenti o njihovom odobrenju;

Fabrički tehnički pasoši, sertifikati;

Potvrde o pregledu skrivenih radova;

Akti prelaznog prijema objekata;

Izvršne geodetske sheme položaja konstrukcija i oplate;

Dnevnici poslova;

Rezultati laboratorijskog ispitivanja betona na usklađenost sa projektnim zahtjevima;

7.10. Inspekcijska kontrola;

Inspekcijski nadzor se vrši u cilju provjere djelotvornosti prethodno obavljene kontrole proizvodnje. Ovu kontrolu sprovode posebno formirane komisije.

7.11. Po prijemu postavljene oplate i njenih pričvršćivanja, potrebno je provjeriti sljedeće:

Usklađenost sa ovom tehnološkom mapom;

Pouzdanost pričvršćivanja oplate;

Ispravna ugradnja utikača i ugrađenih dijelova;

tabela 2

| Parametar | Granična odstupanja | |

| 1. Odstupanje linija presječnih ravnina od vertikale ili projektnog nagiba do cijele visine objekata za: | ||

| temeljima | Mjerenje, svaki konstruktivni element, radni dnevnik |

|

| zidovi i stubovi koji nose monolitne krovove i podove | ||

| zidovi i stupovi koji nose konstrukcije od montažnih greda | ||

| zidovi zgrada i građevina podignuti u kliznoj oplati, u nedostatku međupodova | 1/500 visine konstrukcije, ali ne više od 100 mm | Merenje, svi zidovi i linije njihovog ukrštanja, radni dnevnik |

| zidovi zgrada i objekata podignuti u kliznoj oplati, uz prisustvo međukatova | 1/1000 visine konstrukcije, ali ne više od 50 mm | |

| 2. Odstupanje horizontalnih ravni za cijelu dužinu presjeka koji se provjerava | Mjerenje, najmanje 5 mjerenja na svakih 50 - 100 m, radni dnevnik |

|

| 3. Lokalne neravnine betonske površine kod provjere dvometarskom šinom, osim potpornih površina | ||

| 4. Dužina ili raspon elemenata | Mjerenje, svaki element, dnevnik rada |

|

| 5. Veličina poprečnog presjeka elemenata | 6 mm; -3 mm | |

| 6. Oznake površina i ugrađenih proizvoda koji služe kao nosači za čelične ili prefabrikovane betonske stupove i druge montažne elemente | Mjerni, svaki referentni element, izvršno kolo |

|

| 7. Nagib potpornih površina temelja pri podupiranju čeličnih stupova bez injektiranja | Ista, svaka fondacija, izvršna šema |

|

| 8. Položaj sidrenih vijaka: | Isto, svaki temeljni vijak, izvršni dijagram |

|

| u planu unutar konture oslonca | ||

| u planu izvan konture oslonca | ||

| visina | ||

| 9. Razlika visinskih oznaka na spoju dvije susjedne površine | Ista, svaka zajednička, izvršna šema |

Panel oplata

Tabela 3

| Proizvodnja oplatnih ploča | Montaža oplate |

|

| Sastav kontrole | Dimenzije oplate | Unutrašnje dimenzije, oznake, vertikalnost, položaj osovina oplate |

| Način i sredstva kontrole | Vizualni, mjerni; čelična mjerna traka | Vizualni, mjerni; teodolit, nivo, odvojak, šina, čelična metar |

| Način i obim kontrole | Svaki štit | Sva montirana oplata |

| Osoba koja kontroliše operaciju | Master, geodet |

|

| Geodetski izmjer |

||

| Mjesto registracije rezultata kontrole | Potvrda o premjeru i prijemu postavljene oplate |

Oplata pripremljena za betoniranje mora biti prihvaćena prema aktu za skrivene radove.

7.12. Kontrola kvaliteta armaturnih radova sastoji se od provjere usklađenosti sa projektom i standardima proizvoda i ugrađenih dijelova, pletenja i zavarivanja armature. Projektom predviđena zamjena armaturnog čelika mora biti dogovorena sa projektantskom organizacijom (nadzor projekta).

Ulazni čelik za armaturu mora biti upisan u "Evidencija ulaznih kontrola".

Prilikom ulazne kontrole svi ulazni armaturni čelik i ugrađeni dijelovi moraju biti podvrgnuti obaveznom vanjskom pregledu i mjerenju.

Kontrola armaturnih i ugrađenih proizvoda mora se vršiti u skladu sa zahtjevima iz tabele 4.

Kontrola armature

Tabela 4

| Parametar | Vrijednost parametra, mm | Kontrola (način, obim, vrsta registracije) |

| 1. Odstupanje u razmaku između odvojeno postavljenih radnih šipki za: | Tehnički pregled svih elemenata, radni dnevnik |

|

| stupove i grede | ||

| ploče i temeljni zidovi | ||

| masivne strukture | ||

| 2. Odstupanje u razmaku između redova armature za: | ||

| ploče i grede debljine do 1 m | ||

| konstrukcije debljine veće od 1 m | ||

| 3. Odstupanje od projektovane debljine zaštitnog sloja betona ne bi trebalo da prelazi: | ||

| sa debljinom zaštitnog sloja do 15 mm i linearnim dimenzijama poprečnog presjeka konstrukcije, mm: | ||

| od 101 do 200 | ||

| sa debljinom zaštitnog sloja od 16 do 20 mm uklj. i linearne dimenzije poprečnog presjeka konstrukcija, mm: | ||

| od 101 do 200 | ||

| od 201 do 300 | ||

| sa debljinom zaštitnog sloja većom od 20 mm i linearnim dimenzijama poprečnog presjeka konstrukcija, mm: | ||

| od 101 do 200 | ||

| od 201 do 300 | ||

Sva armatura ugrađena u oplatu mora se uzeti prije betoniranja; rezultati pregleda i prihvatanja treba dokumentovati aktom za skriveni rad.

Glavne operacije koje su predmet kontrole u proizvodnji armaturnih radova, metode kontrole i kontrolisane operacije prikazane su u tabeli 5.

Metode kontrole i kontrolisanih elemenata u proizvodnji armaturnih radova

Tabela 5

| Glavne operacije koje treba kontrolisati | Rebar stock | Sklop armaturne mreže |

| Sastav kontrole | Čistoća, kvalitet armature, dimenzije šipke, kvaliteta čelika | Varovi, dimenzije, postavljanje mreže, pokrov, kvalitet |

| Način i sredstva kontrole | Vizuelno mjerenje, metar | Vizuelno mjerenje, čelični metar |

| Način i obim kontrole | Solid | Sve mreže |

| Osoba koja ima kontrolu | Magistar, laboratorijski asistent |

|

| Osoba odgovorna za organizovanje i vršenje kontrole | ||

| Usluge uključene u praćenje | Laboratorija |

|

| Čarobnjak za registraciju rezultata kontrole | Journal of General Works. Dnevnik zavarivanja |

7.13. Tehnološki zahtjevi koji se moraju poštovati pri izradi betonskih radova, a provjeravati u toku operativne kontrole, kao i obim, metode ili metode kontrole dati su u tabeli 6.

Proizvodnja betonskih radova.

Tabela 6

| Tehnički zahtjevi | Kontrola | Metoda ili metoda kontrole |

| 1. Na mestu polaganja pokretljivost betonske mešavine treba da bude u rasponu od 10 - 15 cm za konstruktivne elemente | Najmanje dva puta po smjeni sa ritmičnim polaganjem mase betona, ostali kamioni s miješalicom vizualno. | Provjera u skladu sa GOST 10181.1-81 sa upisom u dnevnik betonskih radova, njegu betona, Potvrdu o proizvodnji kontrolnih uzoraka, dnevnik dolaska betonske mješavine. |

| 2. Temperatura betonske mešavine na mestu polaganja ne bi trebalo da se razlikuje od regulisane za više od ± 2°C (od 5 do 25°) | U svakoj mješalici za beton na gradilištu | Registracija, merenje |

| 3. Debljina položenog betonskog sloja ne smije biti veća od 40 cm | Trajno, tokom betoniranja | Mjerenje, vizualno |

| 4. Zapremina vazduha uvučena u betonsku mešavinu je od 3 do 5% za beton sa stepenom otpornosti na mraz F 200 | Jednom u smjeni (sa konstantnim: sastav betona, kvalitet materijala, načini pripreme betonske mješavine) | Provjera u skladu sa GOST 10181.3-81 |

| 5. Norme uzoraka pri betoniranju konstrukcija | Za svaki konstruktivni element monolitnih betonskih konstrukcija, najmanje jedna serija po smjeni. | Vidi GOST 18105-86 |

| 6. Broj serija uzoraka napravljenih od jednog uzorka betonske mješavine na objektu | Prema klauzuli 2.3 GOST 18105-86 | Registracija |

| 7. Prijem konstrukcija na vodonepropusnost i otpornost na mraz vrši se na osnovu zahtjeva projektne dokumentacije | Prema aktima pogona dobavljača, rezultati utvrđivanja otpornosti na smrzavanje betona položenog u konstrukciju. | Prema dokumentu o kvaliteti u skladu sa GOST 7473-94 klauzula 4.1 - 5.2 uz primjenu certifikata o tvorničkom ispitivanju u skladu sa GOST 10060-95 i u skladu sa GOST 12730.5-84 |

7.14. Obrasci sa uzorcima za određivanje čvrstoće betona u dobi od 28 dana odmah nakon proizvodnje moraju se za svaki konstruktivni element ugraditi na mjestima najnižih temperatura iu kontaktu sa površinom betona.

Obrasci sa svježe oblikovanim uzorcima moraju se prije ugradnje umotati u foliju i staviti pod toplinski zaštitni sloj.

Obrasci sa uzorcima moraju se čuvati pod premazom otpornim na vlagu do trenutka ispitivanja. Nakon uklanjanja premaza za zaštitu od vlage i toplote sa konstrukcije, preostali kontrolni uzorci (koji su dobili najmanje 70% čvrstoće) se uklanjaju i čuvaju do zahtevanog ispitivanja u normalnim uslovima u skladu sa GOST 10180-90.

8. Zaštita rada u toku rada

Zaštita na radu vrši se u skladu sa planom zaštite na radu (u skladu sa SNiP 12-03-2001, SNiP 12-4-2002, PB 10-382-00).

8.1. Opšti zahtjevi

Lica koja su navršila 18 godina života, priznata su od strane ljekarske komisije kao sposobna za ovaj posao, osposobljena su za bezbedne metode i tehnike izrade rada i uputstva o zaštiti na radu i poseduju uverenje o pravu na rad kao betonarima je dozvoljeno da samostalno rade kao betonski radnik.

Konkretni radnik koji počinje da radi mora proći uvodni referat o zaštiti na radu, industrijskoj sanitaciji, prvoj pomoći, zaštiti od požara, ekološkim zahtjevima, uslovima rada, početnim uputama na radnom mjestu, što treba evidentirati u odgovarajućim časopisima uz obavezan potpis upućenog. i instrukcije. Ponovljeni brifing se provodi najmanje 1 put u 3 mjeseca. Neplanirani brifinzi se sprovode kada se stupe na snagu novi ili revidirani standardi ili drugi regulatorni dokumenti o zaštiti rada, kada se promeni tehnološki proces, kada se zameni ili modernizuje oprema i alati, kada se zameni materijali, kada radnici krše uslove zaštite na radu, na zahtjev nadzornih organa, tokom pauze u radu duže od 30 kalendarskih dana. Ciljni brifing se provodi prilikom obavljanja jednokratnog rada.

Prije početka rada radna mjesta i prolazi do njih moraju se očistiti od stranih predmeta, krhotina, prljavštine, a zimi - od snijega i leda i posuti pijeskom.

Zabranjeno je biti u opasnoj zoni mehanizama za podizanje, kao i stajati pod podignutim teretom.

Mašine, električni alati i rasvjetne lampe mogu se uključiti samo uz pomoć startera s nožem. Ne dozvolite prisustvo loše izolovanih električnih žica, nezatvorenih električnih uređaja na gradilištu. Za rad sa električnim alatima betonar mora biti obučen i imati I kvalifikacionu grupu za bezbednost.

Prije pokretanja opreme provjerite sigurnost štitnika na svim izloženim rotirajućim i pokretnim dijelovima.

Ako se otkrije kvar mehanizama i alata s kojima betonski radnik radi, kao i ograda, potrebno je prekinuti rad i odmah obavijestiti nadzornika.

Po prijemu alata morate se uvjeriti da je u dobrom stanju, a neispravan alat se mora predati na popravak.

Prilikom rada s ručnim alatima (grebači, čekići, lopate, nabijači) potrebno je pratiti ispravnost ručki, zategnutost mlaznica na njima, kao i osigurati da se radne površine alata ne sruše. , tup, itd.

Elektrificirani alat, kao i električna žica koja ga napaja, mora imati pouzdanu izolaciju. Po prijemu električnog alata potrebno je vanjskim pregledom provjeriti stanje izolacije žice. Prilikom rada s alatom pazite da strujni kabel nije oštećen.

8.2. Zahtjevi prije i tokom rada

Prilikom početka rada betonar treba da nosi kombinezon propisan normama, dok kosu treba ukloniti ispod pokrivala za glavu, pričvrstiti lisice ili zategnuti gumicom.

Prilikom polaganja betonske mješavine autobeton pumpom potrebno je provjeriti rad dvosmjerne signalizacije (zvučna, svjetlosna) između vozača autobeton pumpe i radnika koji primaju beton. Očistite i čvrsto zatvorite sve blokade betonskog cjevovoda. Ne prihvatajte betonsku mešavinu sa neispravnom pumpom za beton. Vozač pumpe za beton na kamionu prije pokretanja mora dati signal upozorenja i pokrenuti betonsku pumpu radi ispitivanja u praznom hodu 2-3 minute.

Prilikom isporuke betona u kamionu s miješalicom za beton, morate se pridržavati sljedećih pravila:

Prilikom istovara pumpe za beton u bunker, prvo morate staviti kamion za miješanje betona na ručnu kočnicu i dati zvučni signal;

U trenutku približavanja miksera, svi radnici treba da budu sa strane prilaznog puta, suprotnoj od onog kojim se odvija kretanje;

Zabranjeno je približavanje mikseru dok se potpuno ne zaustavi.

Prije početka postavljanja betonske mješavine u oplatu, potrebno je provjeriti:

Pričvrsna oplata, potporne skele i radne palube;

Pričvršćivanje na nosače utovarnih lijevka, tacni i debla za spuštanje betonske mješavine u konstrukciju, kao i pouzdanost međusobnog pričvršćivanja pojedinačnih karika metalnih stabala;

Stanje zaštitnih haubi ili podova oko dovodnih lijevka.

Betonari koji rade sa vibratorima obavezni su da prolaze lekarski pregled svakih 6 meseci.

Ženama nije dozvoljeno da rade sa ručnim vibratorom.

Betonari koji rade sa elektrificiranim alatima moraju znati mjere zaštite od strujnog udara i biti u stanju pružiti prvu pomoć žrtvi.

Prije početka rada potrebno je pažljivo provjeriti ispravnost vibratora i osigurati da:

Crijevo je dobro pričvršćeno, a ako se slučajno povuče, krajevi namota se neće slomiti;

Kabl za napajanje nema lomova i golih mesta;

Kontakt sa zemljom nije oštećen;

Prekidač radi ispravno;

Vijci koji osiguravaju nepropusnost kućišta dobro su zategnuti;

Spojevi dijelova vibratora su prilično čvrsti, a namotaj motora je dobro zaštićen od vlage;

Amortizer na ručki vibratora je u dobrom stanju, i podešen tako da amplituda vibracije drške ne prelazi standarde za ovaj alat.

Prije početka rada, tijelo električnog vibratora mora biti uzemljeno. Opća ispravnost električnog vibratora provjerava se probnim radom u suspendiranom stanju u trajanju od 1 minute, pri čemu vrh ne smije biti oslonjen na čvrstu podlogu.

Za napajanje električnih vibratora (sa razvodne ploče) treba koristiti četverožične crijevne žice ili žice zatvorene u gumenu cijev; četvrta jezgra je neophodna za uzemljenje kućišta vibratora, koji radi na naponu od 127 V ili 220 V.

Električni vibrator možete uključiti samo sa nožnim prekidačem zaštićenim kućištem ili smještenim u kutiji. Ako je kutija metalna, mora biti uzemljena.

Žice crijeva moraju biti obješene i ne smiju prelaziti preko položenog betona.

Nemojte vući vibrator za žicu ili kabl kada ga pomerate.

U slučaju prekida žica pod naponom, iskrenja na kontaktima i kvara električnog vibratora, prekinuti rad i odmah obavijestiti majstora.

Rad sa vibratorima na merdevinama, kao i na nestabilnim skelama, palubama, oplatama itd. zabranjeno.

Prilikom rada sa električnim vibratorima koji rade od mrežnog napona do 220 V i više, potrebno je nositi gumene dielektrične rukavice i čizme.

Tokom neprekidnog rada, vibrator se mora isključiti svakih pola sata na pet minuta da se ohladi.

Kada pada kiša, vibratore treba pokriti ceradom ili držati u zatvorenom prostoru.

Za vreme pauze u radu, kao i kada se betonari prelaze sa jednog mesta na drugo, vibratori moraju biti isključeni.

Betonar koji radi sa vibratorom ne smije dozvoliti da voda dođe u kontakt sa vibratorom.

8.3. Sigurnosne mjere pri radu na visini.

Izvodite sve radove u skladu sa SNiP 12-03-2001 "Zaštita na radu u građevinarstvu" dio 1, "Zaštita na radu u građevinarstvu" dio 2.

Radna mjesta i prolazi do njih na visini od 1,3 m ili više i na udaljenosti manjoj od 2 m od granice visinske razlike zaštićena su privremenim ogradama inventara u skladu sa GOST 12.4.059-89. Ako je nemoguće koristiti zaštitne ograde ili u slučaju kraćeg boravka radnika na visini, dozvoljeno je obavljanje radova korištenjem sigurnosnog pojasa.

Skele su opremljene merdevinama ili merdevinama za podizanje i spuštanje ljudi u količini od najmanje dve.

Merdevine i merdevine su opremljene uređajem koji sprečava mogućnost njihovog pomeranja i prevrtanja tokom rada.

Zaposleni koji se bave montažom i demontažom skele moraju biti upućeni u način i redoslijed radova i mjere zaštite.