خريطة للعملية التكنولوجية لتحضير الخلطات الخرسانية. TTK. تحضير الخلطة الخرسانية في موقع البناء. الجدول الزمني لعملية الإنتاج

اقرأ أيضا

مخطط تقني نموذجي (TTK)

تحضير خليط الخرسانة في موقع البناء

أولا - النطاق

1.1 الخريطة التكنولوجية النموذجية (المشار إليها فيما يلي باسم TTK) هي وثيقة تنظيمية شاملة تحدد ، وفقًا لتقنية معينة ، تنظيم عمليات العمل لبناء هيكل باستخدام أحدث وسائل الميكنة والتصاميم التدريجية وطرق الأداء الشغل. إنها مصممة لبعض ظروف العمل المتوسطة. الغرض من TTC هو استخدامها في تطوير مشاريع إنتاج الأعمال (PPR) ، والتوثيق التنظيمي والتكنولوجي الآخر ، وكذلك لغرض تعريف (تدريب) العمال والعاملين في الهندسة والفنية بقواعد إنتاج العمل على تحضير خلطة خرسانية في معمل خلط لتحضير خلائط خرسانية أسمنتية في مواقع البناء.

1.2 تحتوي هذه الخريطة على تعليمات لتحضير الخلطة الخرسانية بوسائل الميكنة العقلانية ، وبيانات عن مراقبة الجودة وقبول العمل ، ومتطلبات السلامة الصناعية وحماية العمال في إنتاج العمل.

1.3 الإطار التنظيمي لتطوير الخرائط التكنولوجية هو: SNiP ، SN ، SP ، GESN-2001 ENiR ، معايير الإنتاج لاستهلاك المواد ، المعايير المحلية التقدمية والأسعار ، معايير تكاليف العمالة ، معايير استهلاك المواد والموارد التقنية .

1.4 الغرض من إنشاء TC هو وصف الحلول لتنظيم وتكنولوجيا تحضير الخلطة الخرسانية من أجل ضمان جودتها العالية ، بالإضافة إلى:

تقليل تكلفة العمل ؛

تقليص مدة البناء.

ضمان سلامة العمل المنجز.

تنظيم العمل الإيقاعي.

توحيد الحلول التكنولوجية.

1.5 على أساس TTC ، كجزء من PPR (كمكونات إلزامية لمشروع تنفيذ العمل) ، تم تطوير مخططات تدفق العمل (RTC) لأداء أنواع معينة من العمل على إعداد مزيج الخرسانة. يتم تطوير الخرائط التكنولوجية العاملة على أساس الخرائط القياسية للظروف المحددة لمؤسسة بناء معينة ، مع مراعاة مواد التصميم والظروف الطبيعية والأسطول الحالي من الآلات ومواد البناء المرتبطة بالظروف المحلية. تنظم الخرائط التكنولوجية العاملة وسائل الدعم التكنولوجي وقواعد تنفيذ العمليات التكنولوجية في إنتاج العمل. يتم تحديد الميزات التكنولوجية ، اعتمادًا على العلامة التجارية للخليط المحضر ، في كل حالة من خلال مسودة العمل. يتم تحديد تكوين ومستوى تفاصيل المواد المطورة في RTK من قبل منظمة المقاولات ذات الصلة ، بناءً على تفاصيل ونطاق العمل المنجز. في جميع حالات تطبيق TTK ، من الضروري ربطها بالظروف المحلية ، اعتمادًا على التكوين والعلامة التجارية وكمية مزيج الخرسانة المنتج.

يتم النظر في الخرائط التكنولوجية العاملة والموافقة عليها كجزء من PPR من قبل رئيس مؤسسة المقاولات العامة للإنشاءات ، بالاتفاق مع منظمة العميل ، والإشراف الفني للعميل.

1.6 تم تصميم الخريطة التكنولوجية للمشرفين ، والملاحظين ، والملاحظين الذين يقومون بأعمال تحضير الخلطة الخرسانية ، بالإضافة إلى موظفي الإشراف الفني للعميل ، وهي مصممة لظروف عمل محددة في منطقة درجة الحرارة III.

^ ثانيًا. الأحكام العامة

2.1. تم تطوير الخريطة التكنولوجية لمجموعة من الأعمال الخاصة بإعداد الخلطة الخرسانية.

2.2. يتم تنفيذ أعمال تحضير الخلطة الخرسانية في وردية واحدة ، ومدة ساعات العمل خلال الوردية هي:

حيث 0.828 هو معامل استخدام الآليات حسب الوقت أثناء المناوبة (الوقت المرتبط بالتحضير للعمل وإجراء ETO - 15 دقيقة ، فترات الراحة المرتبطة بتنظيم وتقنية عملية الإنتاج وبقية السائق - 10 دقائق كل ساعة من العمل).

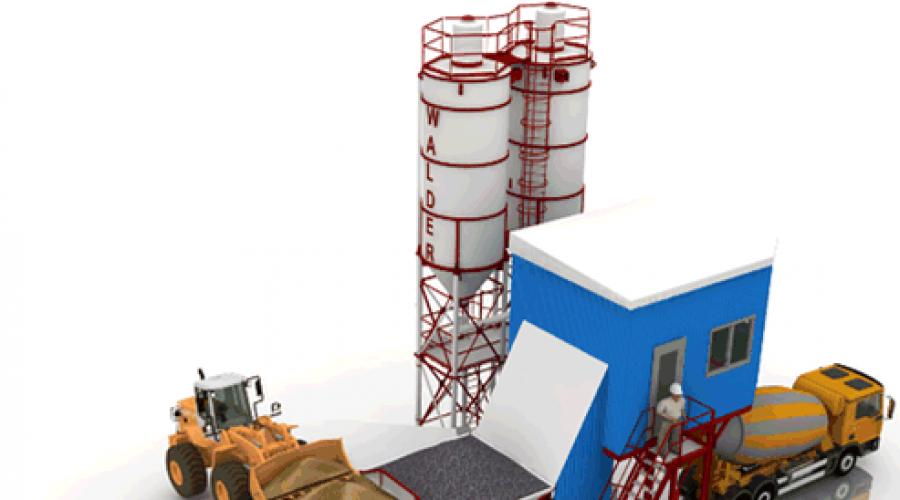

2.3 توفر الخريطة التكنولوجية لأداء العمل ارتباطًا متكاملًا مع مصنع خلط الخرسانة المتنقل BSU-30TZالابعاد الكلية للوحدة 42500x5850x8400 م بسعة 30 م 3 / ساعة مجهزة خلاطة الخرسانة SB-138، مستودعات المواد الخاملة م ، سعة صومعة الإمداد بالأسمنت - 60 طنًا ، إجمالي استهلاك الطاقة للكهرباء 75 كيلو وات (انظر الشكل 1).

رسم بياني 1. مصنع خلط الخرسانة BSU-30TZ

2.4 معمل خلط الخرسانة مجهز بنظام تحكم آلي يعتمد على حاسوب صناعي يوفر:

التحكم الآلي في جميع العمليات التكنولوجية للإنتاج ؛

تقنية متعددة الوصفات لتحضير الخلطات (حتى 50 وصفة) ؛

محاسبة استهلاك المواد ومخرجات الخرسانة حسب الدرجة ؛

المحاسبة عن تنفيذ الطلبات مع الحفاظ على المعلومات المتعلقة بالعميل ووقت إدخال التطبيق وتنفيذه ورقم الوصفة وحجم الخليط ؛

إخراج المعلومات المحاسبية إلى الشاشة والطابعة.

2.5 يجب أن يتم العمل وفقًا لمتطلبات الوثائق التنظيمية التالية:

SP 48.13330.2011. تنظيم البناء

SNiP 3.03.01-87. الهياكل الحاملة وإحاطة ؛

GOST 27006-86. أسمنت. قواعد اختيار التكوين ؛

GOST 30515-97. الأسمنت. الشروط الفنية العامة ؛

GOST 8736-93. رمل لأعمال البناء

GOST 8267-93. الحجر والحصى المكسر من الصخور الكثيفة لأعمال البناء ؛

SNiP 12-03-2001. سلامة العمال في البناء. الجزء 1. المتطلبات العامة ؛

SNiP 12-04-2002. سلامة العمال في البناء. الجزء 2. إنتاج البناء.

^ ثالثا. تنظيم وتقنية أداء العمل

3.1 تم تصميم مصنع خلط الخرسانة الآلي (BSU) مع مصنع SB-138 لتحضير الخلطات الخرسانية الصلبة والبلاستيكية مع الركام حتى 40 مم. قدرة التركيب تصل إلى 30 م / ساعة ؛ تم تصميم قدرات قواديس الإمداد للأسمنت والركام وخزان المياه لمدة نصف ساعة من التشغيل بأقصى إنتاجية وأعلى نسبة ماء - أسمنت 0.5. يتكون مصنع خلط الخرسانة المتنقل من أقسام الخلط والمعايرة ومستودع الركام ومستودع الأسمنت (انظر الشكل 2). يتم التحكم في التركيب من كابينة السائق ، وتوجد المعدات الكهربائية في غرفة خاصة. كابينة السائق مجهزة بأدوات تسجل تقدم العملية التكنولوجية.

الصورة 2. رسم تخطيطي لمصنع خلط الخرسانة

1 - حشوات الوقود الاستهلاكية ؛ 2 - ناقل - موزع. 3 - ناقل إعادة التحميل ؛ 4 - خلاطة الخرسانة. 5 - إطار خلاطة الخرسانة ؛ 6 - موزع الأسمنت. 7 - موزع المضافات الكيماوية. 8 - موزع المياه 9 - وحدة المضافات الكيماوية (بناء على طلب العميل). 10 - صومعة الأسمنت الاستهلاكية مع مرشح ؛ 11- ناقل برغي

3.2 يقع التخزين الاستهلاكي للرمل والحجر المسحوق من النوع المفتوح بجدران فاصلة مباشرة بجوار مصنع خلط الخرسانة. يتم تسليم الأحجار المكسرة والرملية إلى المستودعات الاستهلاكية في عربات السكك الحديدية. في حالة تسليم الأحجار المكسرة غير الكسرية أو الملوثة ، يتم تنظيم فرز المواد إلى كسور (غربلة) وغسل المواد هنا أيضًا. يتم تغذية الرمل والحجر المكسر في مغذيات قسم الخلط وتفريغها محمل أمامي TO-49مباشرة فوق قمع الصواني الاهتزازية لناقل المعرض. تتكون وحدة الجرعات SBU من حشوات القواديس ذات الخدمة موزعات البندول للعمل المستمر C-633. يتم تثبيت الموزعات فوق الناقل الأفقي ، والذي يقوم بتزويد المواد إلى الناقل المائل. على الناقل المائل يسقطون في صينية التحميل لقسم الخلط.

3.3 مستهلك المستودع الآلي للأسمنت S-753بسعة 300 طن مصممة للتخزين قصير المدى للأسمنت. يتم تفريغ الأسمنت من عربات السكك الحديدية مباشرة إلى مستودع الأسمنت باستخدام مفرغ هوائي S-577أو شاحنات الأسمنت.

برج الصومعة بسعة 60 طن مجهز بمؤشرين لمستوى الأسمنت من نوع UKM. قادوس إمداد الأسمنت عبارة عن أسطوانة ذات جزء مخروطي في الأسفل. يتم تغذية الأسمنت مباشرة في موزع S-781 مع وحدة تغذية طبل. داخل القبو اثنان مؤشر مستوى الأسمنت С-609Аالمدرجة في مخطط إدارة المستودعات. يتم تشغيل أو إيقاف تشغيل آلية توفير الأسمنت من المستودع باستخدام نفس المؤشرات.

3.4. ^ مصنع خلط الخرسانة SB-138 الخلط القسري المستمر هو المعدات الرئيسية لمصنع خلط الخرسانة. جسم عمل الخلاط عبارة عن عمودان من المقطع المربع 80x80 مم مع شفرات مثبتة عليهما. تنتهي الشفرات بقياس 100x100 مم. ينتهي جسم المحرض بقادوس تخزين مع بوابة فك.

^ مصنع خلط الخرسانة SB-138 متصل بمستودعات مجاميع الأسمنت ووحدة الجرعات عن طريق نظام مغذيات سطل وحزام.

3.5 اعتمادًا على الاحتياجات المتغيرة لخليط الأسمنت الخرساني ، يمكن تعديل المصنع لأي سعة تتراوح من 15 إلى 30 م / ساعة عن طريق تغيير سعة موزعاتها: الأسمنت من 5 إلى 10 طن / ساعة ، والرمل والحجر المسحوق من 12.5 حتى 25 طن / ساعة ومياه تصل إلى 6 أمتار.

لذلك ، على سبيل المثال ، عند استهلاك المواد لكل 1 م 3 من الخرسانة المحددة بواسطة معمل المصنع (الأسمنت - 340 كجم ، الرمل - 547 كجم ، الحجر المكسر لكسر 5-20 مم - 560 كجم ، الحجر المسحوق من جزء من 20-40 مم - 840 كجم ، ماء - 170 كجم) ستكون إنتاجية النبات:

الجدول 1

| موزع لـ | إنتاجية ماكينات الخلط ، طن / ساعة في إنتاجية المصنع ، متر مكعب / ساعة |

|||

| 15 | 20 | 25 | 30 |

|

| يبني | | 6,8 | 8,5 | 10,2 |

| رمل | | 10,9 | 13,7 | 16,4 |

| كسر الحجر المكسر 5-20 مم | | 11,2 | 14,0 | 16,8 |

| كسر الحجر المكسر 20-40 مم | | 16,8 | 21,0 | 25,2 |

| ماء | | 3,4 | 4,3 | 5,1 |

3.6 قبل بدء العمل في مصنع الخرسانة الأسمنتية بتركيب SB-138 ، يتم فحص جميع المعدات ، وإذا لزم الأمر ، تتم معايرة ماكينات خلط الركام والأسمنت والمياه. تتم معايرة الموزعات مع تغيير في إنتاجية المصنع ، والعلامة التجارية وتكوين خليط الخرسانة ، والوزن الحجمي وتوزيع حجم الجسيمات للركام. مع إنتاجية نباتية معينة ، وبالتالي تكوين الخليط وعلامته التجارية ، من الضروري أيضًا معايرة الموزعات بشكل دوري.

3.7 يتم معايرة موزعات الركام عن طريق أخذ العينات. لهذا تحتاج:

تعبئة صناديق الخدمة بالرمل والحصى الصغير والكبير بكمية لا تقل عن 5 م 3 من كل مادة ؛

اضبط موزعات المستوى على وضع أفقي (مع المادة) عن طريق تحريك رافعة الحمولة أو تغيير الحمولة في صندوق الصابورة (بالقرب من المتغير). في هذه الحالة ، يجب ضبط المخمدات المتحركة على ارتفاع 100 مم للحجر المسحوق و 80 مم للرمل. يتم تركيب المخمدات الثابتة أعلى بمقدار 10 مم من المخمدات المتحركة. يتم التحقق من عدم وجود انحشار أو انحشار في نظام الوزن للموزعات عن طريق الضغط برفق على حافة منصة الوزن أو عن طريق وضع وزن يبلغ 0.5 كجم. في هذه الحالة ، يجب إنزال المنصة حتى التوقف ؛

استعد لموازين سلعة المعايرة بسعة حمل لا تقل عن 0.5 ، وصندوق بسعة 200 متر مكعب وساعة توقيت.

3.7.1. لأخذ العينات ، من الضروري تشغيل ناقل التجميع الأفقي للحركة في الاتجاه المعاكس عن طريق تبديل اتجاه المحرك الكهربائي (عكسيًا). عند اختبار أحد الموزعين ، يجب إيقاف تشغيل الباقي. يتم تشغيل ناقل التجميع الأفقي أثناء فترة الاختبار. بأمر من مساعد المختبر الذي يحمل ساعة توقيت ، يقوم المشغل بتشغيل الموزع. يُسكب الرمل أو الأنقاض على لوح معدني لمدة 4-5 ثوانٍ حتى يتم الحصول على تدفق ثابت للمواد المصبوبة. بعد ذلك ، يتم تشغيل ساعة الإيقاف ويوضع الصندوق تحت تدفق المادة الموصوفة.

3.7.2. يتم تحميل الصندوق في غضون 60 ثانية للوضع 1 ، 2 ، 3 من سهم المتغير ، وفي غضون 30 ثانية - في 4 و 5 مواضع للسهم. بعد انقضاء وقت أخذ العينات ، بناءً على إشارة مساعد المختبر ، يتم إيقاف تشغيل ناقل التجميع والموزع. يتم وزن العينة المأخوذة على مقياس. يتم إجراء ثلاثة أوزان لموضع واحد من المتغير.

3.7.3. يتم تحديد إنتاجية الجهاز بالساعة من خلال المتوسط الحسابي لوزن ثلاث عينات وفقًا للمعادلة:

أين هو المتوسط الحسابي لوزن ثلاث عينات بالكيلوغرام دون الفارغ ؛

وقت أخذ العينات بالثانية.

3.7.4. إذا كان وزن العينات لا يتجاوز ± 2٪ من القيمة المحسوبة ، فيُعتبر أنه في هذا الموضع من مؤشر المتغير ، يعمل الموزع بثبات. وبالمثل ، يتم إجراء معايرة ماكينات الخلط الأخرى للركام.

3.8 لمعايرة موزع الأسمنت ، يجب عليك:

قم بفك البراغي التي تثبت أنبوب قادوس الأسمنت وقلب الأنبوب بزاوية 90 درجة ؛

تأكد من ملء قادوس الإمداد بالأسمنت بالكامل بالأسمنت. تحقق من مستوى الأسمنت في قادوس الإمداد باستخدام مؤشرات المستوى على لوحة التحكم في مصنع الخلط ؛

استعد لتفريغ الموازين التجارية بسعة حمل لا تقل عن 0.5 ، صندوقين بسعة 200 لتر ، ساعة توقيت ، مجرفة ، أنبوب قصدير بقطر 130-150 مم ، بطول 3-3.5 م.

3.8.1. يتم أخذ العينات لكل من المواضع الخمسة لسهم المتغير. للقيام بذلك ، يتم تثبيت صندوق تحت الفوهة ، بناءً على أمر مساعد المختبر ، يقوم السائق بتشغيل موزع الأسمنت. يدخل الأسمنت من الموزع إلى الأنبوب ، ومنه إلى الصندوق حتى يتم إنشاء وضع ثابت لتزويد الأسمنت وعدد دورات المحرك الكهربائي بالعين. عادةً ما يكون الوقت المطلوب للحصول على تدفق ثابت للمواد هو 50-60 ثانية. بعد هذا الوقت ، يتم تشغيل ساعة الإيقاف في نفس الوقت ويتم نقل الأنبوب إلى صندوق التحميل.

3.8.2. يتم تحميل الصندوق في غضون 90 ثانية للوضع 1 ، 2 ، 3 من سهم المتغير ، وفي غضون 60 ثانية - لمدة 4 ، 5 مواضع للسهم. بعد انقضاء الوقت المحدد ، يتم وزن العينة المأخوذة على الميزان. يتم إجراء ثلاث عينات لكل موضع لإبرة المتغير. دقة جرعات الأسمنت ± 2٪ من الوزن المحسوب.

3.8.3. للتحكم في المعايرة الصحيحة ، يتم فحص تشغيل الموزع بالسعة المحددة مع التشغيل المستمر للموزع لمدة - 10 دقائق عن طريق أخذ ثلاث عينات في صندوق ، ولا سيما الانتباه إلى تشغيل جميع الآليات والتدفق المستمر لل المواد في الموزع.

3.9 لمعايرة موزع المياه ، يجب عليك:

قم بتدوير أنبوب التصريف الذي يدخل الماء من خلاله إلى الخلاط بمقدار 180 درجة على الحافة ومدها بأنبوب إضافي يصل طوله إلى 4 أمتار ؛

قم بإيقاف تشغيل جميع المعدات التي لا تتعلق بجرعات المياه.

3.9.1. تتم معايرة الموزع عن طريق أخذ العينات ، ومن الضروري تشغيل مضخة الجرعات مع انسداد أنبوب التصريف. في نفس الوقت ، يعود الماء من الخزان عبر مضخة الجرعات والصمام ثلاثي الاتجاهات مرة أخرى إلى الخزان عبر الحلقة. بناءً على أمر مساعد المختبر الذي يحمل ساعة توقيت ، يقوم المشغل بتبديل الصمام ثلاثي الاتجاهات إلى موضع إمداد الخلاط بالمياه ، ويتم توفير الماء للبرميل حتى يتم إنشاء تدفق مستمر مستمر للمياه.

3.9.2. بعد ذلك ، يتم تشغيل ساعة الإيقاف في نفس الوقت ويتم تبديل الصمام ثلاثي الاتجاهات على الفور لتزويد خزان عداد المياه بالمياه. يتم ملء الحاوية في غضون 60 ثانية للمواضع 1 و 2 و 3 من سهم المتغير ، وفي غضون 30 ثانية للوضعين 4 و 5 من السهم. بعد انقضاء الوقت المحدد ، بناءً على أمر مساعد المختبر ، يتم تبديل الصمام ثلاثي الاتجاهات للتصريف ويتم إيقاف تشغيل ساعة الإيقاف. يقوم المشغل بتبديل الصمام ثلاثي الاتجاهات إلى موضع إمداد المياه من خلال الحلقة. يتم قياس العينة المأخوذة.

3.9.3. للحفاظ على مؤشر الجودة الرئيسي لخليط الخرسانة (نسبة الماء إلى الأسمنت) ، من الضروري معايرة موزع المياه بدقة ± 1٪.

3.10. بعد معايرة جميع ماكينات التجميع للتركيب ، يتم إنشاء رسم بياني لإنتاجية مصنع الخرسانة اعتمادًا على موضع سهم المتغير لكل عامل تجميع (الشكل 3).

تين. 3. الرسم البياني لاعتماد إنتاجية الموزعات على مواضع سهم المتغيرات:

1 - الماء 2 - كسر الحجر المكسر 5-20 مم ؛ 3 - كسر الحجر المكسر 20-40 مم ؛ 4 - الرمل 5 - اسمنت

3.11. هذا الرسم البياني صالح عندما يعمل المصنع على مواد دائمة تشكل مزيج الخرسانة. لتغيير إنتاجية الموزعات ، من الضروري تغيير نسبة التروس بواسطة المتغير. للقيام بذلك ، قم بتعيين أسهم المتغير (أثناء التنقل فقط) على التقسيم المناسب على طول المنحنى التقريبي ، ومن خلال المعايرة اللاحقة ، قم بإجراء التصحيح الضروري على موضعها.

3.12. قبل إطلاق خليط الخرسانة الأسمنتية ، يتم إجراء العمليات التالية:

التحقق من وجود الأسمنت والركام والمياه والمواد المضافة في خزانات الإمداد ؛

بدوره على امدادات الطاقة؛

تحقق من التشغيل الصحيح للموزعات ؛

امنح مشغل الماكينة تركيبة خليط الأسمنت الخرساني ، الذي تم اختياره بواسطة المختبر وفقًا لمحتوى الرطوبة في المواد ؛

ترآيب موزعات أجهزة وزن حسب تركيبة الخليط.

3.12.1. قبل تشغيل وحدات التثبيت ، يعطي السائق إشارتين صوتيتين تحذيرية بفاصل زمني 1 دقيقة (الإشارة الأولى طويلة ، والثانية قصيرة).

3.12.2. بعد ذلك ، يتم تشغيل وحدات التركيب بالترتيب التالي: خلاطة الخرسانة ، مضخة الجرعات (وفقًا لمخطط الحلقة) ، ناقل مائل ، ناقل مسبق الصنع ، موزعات الركام ، موزع الأسمنت ، صمام ثلاثي الاتجاه مزود بإمدادات المياه إلى الخلاط. بعد 1-2 دقيقة بعد بدء العمل الخامل ، يبدأون في إطلاق الخليط.

3.12.3. أولاً ، يتم إجراء دفعات الاختبار في الوضع شبه التلقائي. في هذه المرحلة ، يحدد السائق ومساعد المختبر حركة الخليط (مسودة مخروطية) عن طريق أخذ العينات. إذا اختلفت مسودة المخروط عن تلك المحددة ، فسيتم تغيير جرعة الماء. بعد تحقيق المسودة المحددة للمخروط والتأكد من صحة جرعة المواد المكونة ، يقوم السائق بتحويل المصنع إلى وضع التشغيل التلقائي.

3.13. يعمل المصنع وفقًا للمخطط التالي الموضح في الشكل 4

الشكل 4. المخطط التكنولوجي لمصنع خلط الخرسانة BSU-30TZ

1 - مغذيات الاهتزاز. 2 - ناقلات 3 - مستودعات الوقود الإجمالية ؛ 4 - مجمعات الركام ؛ 5 - موزع الأسمنت. 6 - قبو أسمنت ؛ 7 - ناقل الحزام. 8 - خلاط 9 - محرك للخرسانة ؛ 10 - خزان المياه 11 - موزع المياه 12 - صمام ثلاثي 13 - استقبال القادوس ؛ 14 - بنك الصوامع ؛ 15 - المرشحات

3.13.1. تدفع الجرافة الركام بالتناوب إلى الصواني الاهتزازية 1 ، حيث تغذيها الناقلات 2 في صناديق الإمداد 3. في حالة عدم وجود الركام ، يتم تغذية الرمل والحجر المكسر بواسطة محمل أمامي في صناديق الإمداد. عندما يتم تحميل المستودعات بالكامل ، يتم تشغيل مؤشر المستوى العلوي ، ويتم إيقاف تشغيل صينية الاهتزاز والناقلات بعد مرور المواد المتبقية على الحزام ، ويتم تشغيل الإشارة الضوئية الخاصة بنهاية التحميل. عندما يتم استنفاد المواد في قادوس الإمداد إلى مؤشر المستوى الأدنى ، يتم تشغيل الناقل وصينية الاهتزاز والإشارات الضوئية والصوتية لبدء التحميل.

3.13.2. يتم تغذية الأسمنت من الصومعة 15 في صندوق التغذية 6 عن طريق نظام الحقن الهوائي. من قادوس الإمداد ، يدخل الأسمنت إلى آلة تخليص وزن البندول 5. مؤشرات المستويات العليا والسفلى من الأسمنت لها إشارات ضوئية وصوتية إلى لوحة التحكم في مستودع الأسمنت.

3.13.3. يتم ضخ الماء في الخزان 10 من حجرة الخلط من خزان خاص. الحجر المكسر من كسر 5-20 ، 20-40 ملم والرمل يتم تغطيتها بشكل مستمر بواسطة موزعات حزام البندول 4 ، والتي تأتي إليها المواد من صناديق الإمداد.

أولاً ، يتم وضع الحجر المكسر من جزء من 20-40 مم على الشريط ، ثم يتم تكسير الحجر من كسر 5-20 مم والرمل ، وفوق هذه المواد - الأسمنت. أمر التغذية هذا يلغي تراكم الجزيئات الصغيرة للمواد على الحزام. يتم تغذية المواد الموصوفة من خلال قمع التغذية في الخلاط. يتم حقن الماء من الخزان عن طريق مضخة الجرعات ويتم تغذيته عبر خط الأنابيب مباشرة في الخلاط العامل.

3.13.4. يتم تحضير كبريتات كحول الكبريت في منشأة خاصة ويتم إدخالها في الماء بنسبة 0.2-0.3٪ من وزن الأسمنت لكل 1 م من الخرسانة (0.68-1.0 كجم / م). في الخلاط ، يتم خلط المكونات الخرسانية بشكل مكثف ونقلها بواسطة أعمدة مجداف إلى المخرج. من الخلاط ، يدخل الخليط النهائي إلى قادوس التخزين ، ثم من خلال بوابة الفك يتم تفريغه في شاحنات قلابة.

3.14. في نهاية اليوم ، بعد انتهاء إطلاق الخلطة الخرسانية ، يبدأ الفريق بأكمله في تنظيف وحدات معمل خلط الخرسانة. نظف الخلاط جيدًا.

يتم تغذية الحجر المكسر أولاً في الخلاط ويتم تنظيفه جافًا ، ثم يتم غسل الخلاط بالماء ، ويتم أيضًا تنظيف بوابة الفك في قادوس التخزين.

يتم تنظيف باقي النبات بالهواء المضغوط.

وصف العمل

تنطبق هذه الخريطة التكنولوجية على خليط الخرسانة لتحضير الخرسانة الثقيلة بمتوسط كثافة 2.4-2.5 كجم / سم مكعب ، والخرسانة الخفيفة بمتوسط كثافة 1.7-1.9 كجم / سم مكعب تستخدم كمادة خام لتصنيع الخرسانة المسلحة. منتجات الخرسانة والخرسانة.

تنظيم وتكنولوجيا تحضير الخلطة الخرسانية

يتم تسليم Cement M 400 إلى مستودعات الأسمنت بالسكك الحديدية في عربات ذات قادوس. يتم تفريغ الأسمنت من العربات بواسطة الجاذبية من خلال الفتحات إلى مستودع أجهزة الاستقبال. يتم تفريغ عربات النطاط باستخدام الهواء المضغوط. من جهاز الاستقبال ، يتم ضخ الأسمنت بواسطة مضخة لولبية تعمل بالهواء المضغوط من النوع NPV 36-2 في صوامع الخرسانة المسلحة رقم الصوامع ، أو يمكن تغذيتها مباشرة من خلال أنابيب الأسمنت من مفرغ عربات الأسمنت إلى صوامع الخرسانة مصنع.

يتم توريد الأسمنت من الصوامع إلى الخلاط بواسطة المثاقب. للتخلص من الإسمنت المعلق في الصوامع (الخزائن) ، يتم تثبيت الهزازات على الجزء المخروطي من الصوامع.

يتم توريد المواد الخاملة إلى الخلاط بواسطة ناقل من موزعات للمواد الخاملة المقابلة. يتم تركيب قواديس الاستقبال أمام الموزعات. استقبال المخابئ لعدد 3 وحدات خاملة. 12 م³ لكل منهما. يتم تحميل المواد الخاملة في القواديس المستقبلة بواسطة جرافة دلو. يتم تثبيت الناقل في معرض ساخن لمنع التصاق المواد الخاملة على فرع الناقل الخامل وتشكيل انسداد تحته.

لتحسين جودة الخلائط الخرسانية ، يوجد بالمصنع قسم لإعداد المواد المضافة: الملدنات والمواد المضافة للخرسانة الشتوية.

يتم تحضير الخلطات الخرسانية حسب الوصفات المعتمدة. يتم تقليل تحضير خليط الخرسانة إلى جرعات وخلط المواد المكونة. يتم إجراء جرعات المواد الخاملة والأسمنت على أجهزة جمع الأوزان. تستخدم إضافات التلدين لتحضير الخلطة الخرسانية. قد تنحرف دقة جرعات الأسمنت والماء والمواد المضافة عن تلك المحسوبة بنسبة لا تزيد عن 1 ٪ والركام - 2 ٪.

للحصول على خليط متجانس ، يتم خلطه في خلاطة خرسانية بحجم 1.5 متر مكعب (حجم خرج الخلاط). يتم تحديد المدة المثلى للخلط في الخلاطات الدورية تجريبياً في المختبر. مدة الخلط للمخاليط مع التنقل من 4-5 سم هي 75-100 ثانية.

يتم تحميل المواد الأولية ، كقاعدة عامة ، في نفس الوقت ، يتم تقديم محلول العمل من المواد المضافة مع خلط الماء. عند العمل بالماء الساخن ، يكون تسلسل التحميل كما يلي: الركام ، الماء الساخن والإضافات الكيميائية ، الأسمنت. تعمل الركام البارد على خفض درجة حرارة الخليط بسرعة ، مما يمنع الأسمنت من الاستقرار بسرعة بسبب ملامسته للماء الساخن. يتم زيادة خلط الخرسانة في الشتاء بنسبة 25٪. في نهاية الخلط ، يتم تفريغ خليط الخرسانة في قادوس الاستغناء أو السيارة.

كوتشمين

تعليمات موجزة:

- ابحث عن وظيفة مناسبة في شريط البحث في منتصف الصفحة في الجزء العلوي أو في شريط التنقل الجانبي على اليسار.

- قم بتقييم جودة العمل باستخدام المحتوى ولقطات الشاشة للرسومات الموجودة في الأرشيف. لعرض لقطات الشاشة ، قم بتنزيل الأرشيف في أسفل الصفحة.

- إذا كنت راضيًا عن العمل ، فاختر طريقة دفع (Yandex-Money أو WebMoney أو Interkassa) أو استخدم حسابك الشخصي والحساب الشخصي.

- توقع إرسال كلمة المرور للأرشيف إلى بريدك الإلكتروني. لتسريع استلام كلمة المرور ، يجب عليك ملء نموذج الدفع بشكل صحيح - حدد عنوان بريدك الإلكتروني.

- لجميع الأسئلة يرجى الاتصال

رقم البطاقة التكنولوجية.

لعمل ملموس

1 النطاق .. 3

2 تنظيم وتقنية العمل .. 3

3 متطلبات الجودة وقبول العمل .. 4

4 الصحة والسالمة .. 5

5 حماية البيئة ... 6

6 قائمة الوثائق التنظيمية الفنية والمرجعية .. 7

6 صحيفة التعريف .. 8

- منطقة التطبيق

توفر الخريطة التكنولوجية تنظيم وتكنولوجيا العمل الملموس

يشمل العمل قيد النظر ما يلي:

- تحضير مزيج الخرسانة

- تعزيز العمل

- وضع الخرسانة

- طرق التحكم.

- تنظيم وتكنولوجيا أداء العمل

عند أداء العمل ، من الضروري الامتثال لمتطلبات الوثائق التنظيمية الواردة في القسم 6.

يجب أن تمتثل المواد الخام المستخدمة في تصنيع الأساسات المتجانسة للوثائق التنظيمية والتقنية الحالية ، مصحوبة بوثائق من الشركات الموردة تصادق على جودتها.

يجب أن يفي تصميم الأساس المتجانس بمتطلبات الوثائق التنظيمية الحالية.

تحضير الخلطة الخرسانية.

يتم تحضير الخليط الخرساني في خلاطة الخرسانة بالإكراه.

يجب أن يتم اختيار الأسمنت لتحضير الخلائط الخرسانية وفقًا لـ GOST 30515-97. يجب أن يتم قبول الأسمنت وفقًا لـ GOST 30515-97 ، ونقل وتخزين الأسمنت - وفقًا لـ GOST 30515-97 و SNiP 3.09.01-85.

يتم استخدام مجاميع الخرسانة مجزأة ومغسولة. يحظر استخدام خليط طبيعي من الرمل والحصى دون غربلة الكسور.

يجب أن تتم جرعات مكونات الخلطات الخرسانية بالوزن. يُسمح بالجرعات حسب حجم الماء من المواد المضافة التي يتم إدخالها في خليط الخرسانة في شكل محاليل مائية. يتم تحديد نسبة المكونات لكل دفعة من الأسمنت والركام ، عند تحضير الخرسانة من القوة والقدرة المطلوبة. يجب تعديل جرعة المكونات أثناء تحضير خليط الخرسانة ، مع مراعاة بيانات مراقبة مؤشرات خصائص الأسمنت ومحتوى الرطوبة وقياس حبيبات الركام والتحكم في القوة.

عند تحضير خليط خرساني باستخدام تقنية منفصلة ، يجب مراعاة الإجراء التالي:

- يتم وضع الماء وجزء من الرمل وحشو معدني ناعم (إذا تم استخدامه) والأسمنت في خلاط يعمل عالي السرعة ، حيث يتم خلط كل شيء ؛

- يتم إدخال الخليط الناتج في خلاطة الخرسانة ، محملاً مسبقًا ببقية الركام والماء ، ومرة أخرى يتم خلط كل شيء.

- يجب ألا تقل فترة الفاصل بين مراحل صب الخرسانة (أو وضع طبقات من الخلطة الخرسانية) عن 40 دقيقة ، ولكن ليس أكثر من ساعتين.

- يُسمح باستخدام المواد المضافة (مانع الصقيع ، وحبس الهواء ، ومسرعات ومثبطات تصلب الخرسانة ، وما إلى ذلك).

يجب أن يؤخذ سمك الطبقة الواقية من الخرسانة في الاعتبار دور التعزيز في الهياكل (العاملة أو الهيكلية) ، ونوع الهياكل (الأعمدة الخرسانية ، والألواح ، والعوارض ، وعناصر الأساس ، والجدران ، وما إلى ذلك) ، وقطر ونوع تعزيز.

أعمال حديد التسليح.

يجب تنفيذ أعمال التعزيز وفقًا للخريطة التكنولوجية ص

وضع وضغط الخلطات الخرسانية

يجب أن يتم وضع الخليط الخرساني بواسطة أرضيات خرسانية بها أجهزة تقوم بتوزيع الخليط وتوزيعه في المعدات الجانبية المحددة ، كقاعدة عامة ، دون استخدام العمالة اليدوية.

عند وضع الخلائط الخرسانية في مكب نفايات مفتوح ، من الضروري اتخاذ تدابير (ملاجئ خاصة ، وسقائف ، وطلاء غشاء) لحماية الخلائط الخرسانية والمنتجات المصبوبة حديثًا من التأثيرات الضارة للتأثيرات الجوية.

يجب أن تضمن أوضاع القولبة معامل الضغط لمزيج الخرسانة (نسبة كثافته الفعلية إلى المعامل النظري المحسوب): للخرسانة الثقيلة - لا تقل عن 0.98 ؛ عند استخدام الخلائط الصلبة والمبررات المناسبة ، وكذلك للخرسانة الدقيقة - ما لا يقل عن 0.96. يجب أن يتوافق حجم الفراغات الحبيبية في خليط الخرسانة خفيف الوزن المضغوط مع متطلبات GOST 25820-83.

يجب أن يتم نزع المنتجات بعد المعالجة الحرارية بعد أن تصل الخرسانة إلى قوة التعرية.

متطلبات الجودة وقبول الأعمال

يجب إجراء مراقبة جودة العمل وفقًا لمتطلبات الوثائق التنظيمية الواردة في القسم 6:

عند قبول الهياكل الخرسانية الجاهزة والخرسانة المسلحة أو أجزاء الهياكل ، يجب التحقق مما يلي:

- امتثال الهياكل لرسومات العمل ؛

- جودة الخرسانة من حيث القوة ، وإذا لزم الأمر ، مقاومة الصقيع ومقاومة الماء وغيرها من المؤشرات المحددة في المشروع ؛

- جودة المواد المستخدمة في البناء والمنتجات شبه المصنعة والمنتجات.

يجب إضفاء الطابع الرسمي على قبول الهياكل الخرسانية الجاهزة والخرسانة المسلحة أو أجزاء من الهياكل وفقًا للإجراء المتبع من خلال إجراء تفتيش للأعمال المخفية أو إجراء قبول للهياكل الهامة.

تكوين العمليات ووسائل التحكم أثناء صب الخرسانة

يتم اختبار كبار الموظفين والمتخصصين في المنظمة ، وفقًا لقائمة الوظائف المعتمدة من قبل رئيس المنظمة ، قبل قبولهم في العمل ، وبعد ذلك بشكل دوري ضمن الحدود الزمنية المحددة ، لمعرفتهم بقواعد حماية العمال وسلامتهم مع مراعاة واجباتهم الوظيفية وطبيعة العمل المنجز. تم وضع إجراءات إجراء التدريب واختبار المعرفة وفقًا لـ GOST 12.0.004-90 SSBT “منظمة التدريب على سلامة العمل. أحكام عامة "ووفقًا لمرسوم وزارة العمل في الاتحاد الروسي بتاريخ 13.01.2003 No. "إجراء التدريب في مجال حماية العمال واختبار المعرفة بمتطلبات العمل للعاملين في المنظمات". تنظيم تقريبي بشأن إجراءات التدريب واختبار المعرفة بشأن حماية العمل للمديرين والمتخصصين في المنظمات والشركات والمؤسسات ومؤسسات البناء وصناعة مواد البناء والإسكان والخدمات المجتمعية.الصحة و السلامة

يجب أن يجتاز الموظفون الذين يؤدون العمل اختبار المعرفة وأن يكونوا حاصلين على شهادات اختبار المعرفة بشأن حماية العمال.

يجب تدريب الموظفين الذين لم يتم تدريبهم مسبقًا على ممارسات العمل الآمنة حسب المهنة ، في غضون شهر من تاريخ القبول في العمل ، وفقًا لـ GOST 12.0.004-90 SSBT في نطاق تعليمات حماية العمال للمهن ذات الصلة ، يتم إعدادها على أساس تعليمات حماية العمال الخاصة بالصناعة ، والحصول على شهادة أمان.

يجب تزويد أماكن العمل بمجموعات الإسعافات الأولية بالأدوية.

قائمة المستندات التي يجب أن تكون موجودة في مكان العمل:

- الأوامر الخاصة بتعيين الأشخاص المسؤولين عن حماية العمل والأمن الصناعي ؛

- أوامر بشأن تعيين أشخاص مسؤولين عن الحالة الجيدة والتشغيل الآمن للآلات والآليات ؛

- أوامر تأمين المعدات ؛

- سجل الإحاطة في مكان العمل ؛

- مجلة التعليقات والاقتراحات.

- سجل التحكم في الإدخال.

حماية البيئة

من أجل حماية البيئة ، يُحظر عند القيام بالأعمال المذكورة أعلاه:

- تنتهك حدود الأراضي المخصصة للبناء ؛

- تلويث البيئة بمخلفات البناء ، وهو أمر ضروري في مرحلة التصميم لتوفير طرق لمعالجة النفايات والتخلص منها ؛

- تعكير صفو شبكة الصرف الطبيعي ؛

- مرور الآلات والمركبات في الأماكن التي لم ينص عليها المشروع لإنتاج الأعمال ؛

- تخطيط وقطع المنحدرات شديدة الانحدار في المواقع بسبب احتمالية تآكل التربة ؛

- لا تمتثل لمتطلبات السلطات البيئية المحلية.

لإلحاق الضرر بالبيئة (تدمير التربة والغطاء النباتي ، تلوث المسطحات المائية ، حرائق الغابات ، مستنقعات الخث ، إلخ) خارج حق الطريق ، ومديري الأعمال ، وكذلك العمال الذين يتسببون بشكل مباشر في تلف بيئة.

- قائمة الوثائق التنظيمية التقنية والمرجعية

- SNiP III-42-80 *. خطوط الأنابيب الرئيسية

- - SNiP 3.02.01-87. أعمال الحفر والأساسات والأساسات ؛

- SNiP 3.03.01-87. الهياكل الحاملة وإحاطة ؛

- VSN 004-88. بناء خطوط الأنابيب الرئيسية. التكنولوجيا والتنظيم؛

- VSN 014-89. إنشاء خطوط الأنابيب الرئيسية والميدانية. حماية البيئة؛

- GOST R 51285-99. سلك شبكي ملتوي بخلايا سداسية لتصاميم التراب. تحديد؛

- GOST 7502-98. الروليت لقياس المعادن. متطلبات تقنية.

- GOST 12-03-01. SSBT. حماية الجهاز التنفسي الشخصية. التصنيف والوسم ؛

- GOST 12.3.003-86 *. SSBT. الأعمال الكهربائية. متطلبات السلامة ؛

- GOST 123.016-87. SSBT. بناء. يعمل ضد التآكل. متطلبات السلامة ؛

- SNiP 12-03-2001. سلامة العمال في البناء. الجزء 1. المتطلبات العامة ؛

- SNiP 12-04-2002. سلامة العمال في البناء. الجزء 2. إنتاج البناء ؛

- SP 12-136-2002. حلول لحماية العمال والسلامة الصناعية في مشاريع تنظيم البناء ومشاريع إنتاج الأعمال

- وعاء R M-016-2001. القواعد المشتركة بين القطاعات بشأن حماية العمال (قواعد السلامة) أثناء تشغيل التركيبات الكهربائية ؛

- PB 10-382-00. قواعد البناء والتشغيل الآمن للرافعات ؛

- قواعد التشغيل الفني للتركيبات الكهربائية الاستهلاكية "؛

- وعاء R M-027-2003. القواعد المشتركة بين القطاعات بشأن حماية العمال في النقل البري ؛

- قواعد السلامة لتشغيل خطوط أنابيب النفط الرئيسية.

6 ورقة تعريف

| رقم ص ص. | الاسم الكامل | منصب الموظف | التاريخ | التوقيع |

| 1. | ||||

| 2. | ||||

| 3. | ||||

| 4. | ||||

| 5. | ||||

| 6. | ||||

| 7. | ||||

| 8. | ||||

| 9. | ||||

| 10. | ||||

| 11. | ||||

| 12. | ||||

| 13. | ||||

| 14. | ||||

| 15. | ||||

| 16. | ||||

| 17. | ||||

| 18. | ||||

| 19. | ||||

| 20. | ||||

| 21. | ||||

| 22. |

أوافق:

______________________

______________________

______________________

"____" __________ 200 جم.

التوجيه

البطاقة التكنولوجية لهياكل الخرسانة

أعمال التعزيز والتشكيل والخرسانة

| رقم الصفحة |

||

| صفحة عنوان الكتاب | ||

| الأحكام العامة | ||

| متطلبات خلط الخرسانة والخرسانة | ||

| الأدوات والمعدات التكنولوجية | ||

| الأعمال التحضيرية والشدات والتعزيزات | ||

| صب الخرسانة | ||

| علاج الخرسانة | ||

| مراقبة جودة الأعمال | ||

| حماية العمل في إنتاج المصنفات | ||

| حماية البيئة | ||

| فهرس | ||

| الملحق 1. قائمة المهندسين والعاملين المطلعين على الخريطة التكنولوجية. |

1. أحكام عامة

1.1 تنطبق الخريطة التكنولوجية على تنفيذ صب الخرسانة وأعمال التسليح والخرسانة.

1.2 تعد الخريطة التكنولوجية جزءًا لا يتجزأ من مشروع إنتاج الأعمال ، والتي تم تطويرها فيما يتعلق بجسم بناء معين ، وتحدد متطلبات التنظيم والتكنولوجيا لإنتاج القوالب التحضيرية ، والتعزيزات والأعمال الملموسة ، والتي تهدف إلى ضمان جودة عالية للهياكل التي يتم بناؤها.

1.3 تحدد الخريطة التكنولوجية التدابير التنظيمية والفنية والهيكلية التكنولوجية التي يجب اتخاذها لضمان الأمن الفني لجودة الخرسانة بأكملها ، والخرسانة لاكتساب القوة المطلوبة بحلول وقت التجريد ، وتقليل احتمالية التشققات الحرارية في الهياكل في مراحل معالجة ونزع الخرسانة.

1.4 توفر الخريطة التكنولوجية الأعمال التحضيرية ، والقوالب ، والتعزيزات والخرسانة أثناء البناء على مدار العام ، مع مراعاة أداء الأعمال الخرسانية في ظروف الشتاء في الصوبات الزراعية.

1.5 عند تطوير الخريطة التكنولوجية ، من المفترض أن يتم توريد خليط الخرسانة من مصنع خرساني يقع على مسافة لن يكون فيها أثناء النقل أي فقدان للحركة أقل من القيمة المحددة لقابلية تشغيل الخرسانة ، والتي يتم تقديمها في هذه الخريطة التكنولوجية .

1.6 أثناء تطوير "الخريطة التكنولوجية" ، من المفترض أن يتم صب الخرسانة للشبكات والرفوف ورؤوس الدعامات في قوالب صب معدنية قابلة للطي.

1.7 يضمن الامتثال لمتطلبات اللوائح استلام الخرسانة بالدرجات المطلوبة للقوة ومقاومة الماء ومقاومة الصقيع ، وفي النهاية ضمان الجودة والمتانة المطلوبة للهياكل.

1.8 عند تطوير "الخريطة التكنولوجية" ، تم الأخذ في الاعتبار أن منع تشقق الخرسانة من تأثيرات درجة الحرارة أو تقليلها بشكل كبير يتحقق فقط من خلال المزيج الصحيح من التدابير الهيكلية والتكنولوجية لإنتاج أعمال الخرسانة.

1.9 تشمل أنشطة البناء:

اختيار حلول التصميم للهيكل ككل وعناصره الفردية ، مما يضمن مقاومة الهياكل لتأثيرات درجة الحرارة ، مع مراعاة الظروف المناخية المحلية ؛

التقليل إلى أدنى حد في تصميم مناطق مركزات الضغوط الحرارية ؛

استخدام درجات مخفضة من الخرسانة ، مما يوفر الحد الأدنى من استهلاك الأسمنت ؛

تقوية الخرسانة مع مراعاة احتمالية حدوث تشققات حرارية.

1.10 تشمل التدابير التكنولوجية التدابير المنصوص عليها أدناه في "اللوائح التكنولوجية".

1.11. يجب أن يتم إنتاج الأعمال الملموسة وفقًا للمشروع ، PPR ، هذه "اللوائح التكنولوجية" ، مع الأرقام والقواعد الفنية الحالية ، بما في ذلك SNiP 3.06.04-91 "الجسور والأنابيب" ، SNiP 3.03.01-87 "الهياكل الحاملة وإحاطة" ؛ SNiP 12-03.2001 "سلامة العمال في البناء" الجزء 1. أحكام عامة. SNiP 12-04.2002 "سلامة العمل في البناء" الجزء 2. إنتاج البناء. VSN 150-93 "تعليمات لتحسين مقاومة الصقيع لهياكل النقل الخرسانية" ، M. ، 1993 ؛ دليل ضبط جودة تشييد الجسور م. ندرة 1994.

1.12. عند تطوير "الخريطة التكنولوجية" ، تم الأخذ في الاعتبار أن جميع العمليات الرائدة ومعظم العمليات المساعدة تتم باستخدام الآلات والآليات والعمل اليدوي - باستخدام أداة آلية.

1.13. تقع مسؤولية جودة العمل المنجز في إنشاء الهياكل الخرسانية على عاتق كبير المهندسين ، الذي يجب أن يضمن تنظيم أدائها الخالي من العيوب وفقًا لـ PPR والوثائق التنظيمية وهذه "اللوائح التكنولوجية".

1.14 يتم تنفيذ أعمال صب الخرسانة وتركيب الهياكل الخرسانية بتوجيه من رئيس العمال وفي كل وردية - نوبة عمل فورمان.

1.15 أثناء إنتاج أعمال الخرسانة في موقع البناء ، من الضروري أن تكون دائمًا ممثلين لمختبر البناء ، الذين يجب أن يراقبوا معلمات خليط الخرسانة ، والامتثال لقواعد وضع الخرسانة ، ونظام درجة حرارة تصلب الخرسانة وخارجها درجة حرارة الهواء وكذلك جودة جميع المواد الواردة.

1.16 عند القيام بأعمال صب الخرسانة في موقع البناء ، من الضروري أن يكون لديك المعدات المخبرية المناسبة (مخروط قياسي لتحديد تنقل خليط الخرسانة ، أجهزة لتحديد كمية الهواء المحبوس في خليط الخرسانة ، موازين الحرارة ، مجموعات من القوالب للاختيار مكعبات التحكم وغيرها من الأدوات والمعدات اللازمة).

2. متطلبات خلط الخرسانة والخرسانة

2.1. وفقًا للمتطلبات المحددة في رسومات العمل ، يجب أن يضمن التركيب المادي للخليط الخرساني أن الخرسانة تكتسب القوة ومقاومة الصقيع ومقاومة الماء التي وضعها المشروع ، وهي:

تم تحديد مؤشرات القوة ومقاومة الصقيع ومقاومة الماء وفقًا لرسومات العمل الخاصة بالمشروع.

لكل دفعة من خليط الخرسانة الموضوعة في بناء منفصل ، يتم إصدار وثيقة حول جودة خليط الخرسانة. تتحمل الشركة الموردة التزامات الضمان لجودة خليط الخرسانة المقدم إلى موقع البناء.

يتم وضع طلب لتوريد خليط الخرسانة من قبل المقاول - PERFORMER للأعمال على ترويسة المصنع مع الإشارة الإلزامية للمستهلك للخليط الخرساني (المقاول - أداء الأعمال) ، فئة الخرسانة (B25 ، B30. ..) ، تنقل الخليط الخرساني في مكان وضعه (P3 ، P4) ، مقاومة الصقيع (F300 ...) ، مقاومة الماء (W6 ، W8 ...) ، المتطلبات الفنية للمواد - الموثق والركام والمواد المضافة . وقت بدء تسليم خليط الخرسانة وعنوان التسليم والحجم المطلوب لمزيج الخرسانة والعدد المطلوب من خلاطات الشاحنات.

3. الأدوات والمعدات التكنولوجية

3.1 يجب أن يحتوي موقع بناء الهيكل الخرساني على المعدات والمعدات التكنولوجية اللازمة ، وكذلك المواد والتركيبات (انظر الجدول 1).

3.2 بغض النظر عن الوقت من العام ، ينبغي إيلاء الاهتمام الواجب لمعدات الحماية من الرطوبة والحرارة المعقدة ، والتي يجب أن تضمن تسريع تصلب الخرسانة في ظل ظروف المعالجة في القوالب أو تحت طبقة واقية من الحرارة والرطوبة ، وفي مرحلة التسخين وتبريد الخرسانة ، واستبعاد إمكانية حدوث تشققات حرارية.

3.3 تتكون معدات الحماية المتكاملة للرطوبة والحرارة من:

جرد القوالب المعدنية مع سطح تشكيل ؛

طلاءات المخزون الواقية من الرطوبة والحرارة - لحماية الأسطح غير المشوهة للخرسانة الموضوعة حديثًا من الرطوبة والتبادل الحراري مع البيئة ؛

مظلة لحماية سطح الخرسانة من المطر أثناء العمل في طقس ممطر ؛

إحاطة الصوبات بإطار داعم والعدد المطلوب من المولدات الحرارية (عند القيام بالعمل في فصل الشتاء).

3.4. يمكن استخدام أغشية البوليمر (بولي إيثيلين ، بولي فينيل كلورايد ، إلخ) بسماكة لا تقل عن 100 ميكرون أو قماش مطاطي كألواح مقاومة للرطوبة لطلاء مقاوم للرطوبة للحرارة.

3.5 يمكن استخدام مواد التكسية الأرضية أو الدورنيت أو صوف الكتان أو غيرها من المواد المدلفنة العازلة للحرارة كمواد عازلة للحرارة.

3.6 بالإضافة إلى المعدات التكنولوجية المعقدة للحماية من الرطوبة والحرارة ، يجب تزويد موقع الخرسانة بما يلي:

مضخة خرسانية قادرة على إمداد الخلطة الخرسانية باستمرار بالحركة المطلوبة في القوالب ؛

رافعة ذات امتداد كافٍ لتزويد المواد أثناء بناء الدعامات ؛

الهزازات اليدوية لضغط خليط الخرسانة ؛

القبو (دلو) لتزويد الخرسانة ، إذا لزم الأمر ؛

مجموعة من الأدوات اليدوية لتسوية الخلطة الخرسانية ؛

مجموعة من "المصابيح الحاملة" للتحكم البصري ، إذا لزم الأمر ، في جودة أعمال التسليح والشدات ، ووضع وضغط الخليط الخرساني ؛

3.7 يجب أن تكون صوامع التدفئة مصنوعة من مواد ذات قابلية نفخ منخفضة (نسيج مطاطي ، أفلام بوليمر ، إلخ) ولا تصبح هشة في البرد.

3.8 عند تركيب الدفيئات الزراعية ، من الضروري التأكد من إحكام ربط الطلاءات بالقاعدة والعناصر الخرسانية سابقة الصب والخرسانة المسلحة.

3.9 لتقليل مخاطر التصدع في منطقة التلامس بين الخرسانة المتصلدة والصلابة ، يجب أن توفر البيوت الزجاجية تدفئة الهياكل الخرسانية مسبقًا.

3.10. لضمان الظروف الطبيعية للتبادل الحراري ، يجب ألا يكون هناك تجاويف ضيقة جدًا في الدفيئة. يجب أن تكون المسافة بين سياج الدفيئة والهيكل الساخن 1.0 ... 1.5 متر على الأقل.

3.11. في البيوت الزجاجية التي يزيد ارتفاعها عن 4.0 متر ، يجب التحكم في درجة الحرارة على ارتفاع 0.4 متر من الأرضية والسقف. إذا كان هناك اختلاف في درجة الحرارة على طول ارتفاع الدفيئة أكثر من 5-7 درجات مئوية ، فمن الضروري معادلة درجة حرارة الهواء بمساعدة المراوح ، وتوفير الهواء الساخن من أعلى الدفيئة إلى الأسفل.

3.12. عند استخدام المولدات الحرارية على الوقود السائل ، إذا لزم الأمر ، يجب ترتيب تهوية الصوبات.

3.13. تم تجهيز Teplyaks بمولدات حرارة تعمل بالوقود السائل أو سخانات كهربائية. يجب تحديد عدد المولدات الحرارية عن طريق الحساب ، اعتمادًا على درجة الحرارة الخارجية ودرجة حرارة الهواء المطلوبة داخل الدفيئة وظروف التبادل الحراري بين الدفيئة والبيئة وتصميم العبوات المسببة للاحتباس الحراري.

3.14. يجب أن تكون الدفيئة مجهزة بمولدات حرارية أو سخانات كهربائية ذات طاقة قابلة للتعديل ، مما سيسمح لهم بعد ذلك بتنظيم درجة حرارة الهواء في الدفيئة بسلاسة عن طريق تشغيلها أو إيقاف تشغيلها.

3.15. يجب أن يكون للبيت الزجاجي هيكل صلب يمكنه تحمل ثقل الأسوار وضغط الرياح وتساقط الثلوج وما إلى ذلك.

3.16. يجب أن تكون الدفيئة مضاءة بشكل كافٍ لضمان ظروف العمل العادية عند صب الخرسانة وإنهاء الطبقة السطحية للخرسانة.

3.17. في البيوت الزجاجية ، من الضروري وجود عدد كافٍ من الطلاءات الواقية من الحرارة والرطوبة للعناية بالخرسانة.

3.18. لا يتم إيقاف تسخين الصوبات إلا إذا كان هناك اختلاف مقبول في درجة الحرارة بين الخرسانة المتصلدة على سطح الهيكل والهواء في الدفيئة (الفرق لا يزيد عن 20 درجة مئوية). يجب إيقاف تشغيل المولدات الحرارية بالتتابع ، مما يضمن انخفاض سلس في درجة حرارة الهواء في الدفيئة.

3.19. يجب تفكيك الدفيئة بعد تبريد الخرسانة على سطح الشواية إلى درجة حرارة لا تتجاوز درجة حرارة الهواء الخارجي بأكثر من 20 درجة مئوية.

يجب أن تؤخذ درجة الحرارة الدنيا المتوقعة لمدة 24 ساعة القادمة على أنها درجة حرارة التصميم للهواء الخارجي.

الجدول 1

| الغرض من المعدات أو المعدات | المعدات أو الأدوات | الوصف والعلامة التجارية. | الكمية (قطعة) | ملاحظات |

|

| توريد الخرسانة | شاحنة مضخة الخرسانة | "SHCVING" Lstr = 42 م | |||

| ضغط الخرسانة | هزاز عميق ، د = 50 مم ، لتر = 35 سم. | ||||

| أعمال التركيب | سعة الرافعة 16 طن | ||||

| ضغط الخرسانة | هزاز الموقع | 2800 دورة في الدقيقة |

|||

| تسوية وتحريك الخرسانة | مجرفة مجرفة | ||||

| تنعيم سطح الخرسانة | قاعدة خشبية |

4. الأعمال التحضيرية والشدات والتسليح

4.1 قبل بدء القوالب وأعمال التعزيز في تشييد الهياكل الخرسانية ، يجب إكمال أعمال الوسم الجيوديسي بالكامل مع تثبيت محاور الهياكل الخرسانية في مكانها. يجب إيلاء اهتمام خاص للعمل الجيوديسي عند إنشاء القوالب وتركيب أقفاص التسليح.

4.2 في سياق العمل ، ينبغي إيلاء اهتمام خاص لضمان صلابة القوالب المركبة وعدم جواز تشوهها وفصلها تحت ضغط عمود خليط الخرسانة الموضوعة ، وكذلك لتحديد معدل الانتصاب جميع عناصر الدعم ، مع مراعاة وقت ضبط خليط الخرسانة.

4.3 قبل بدء أعمال التعزيز ، يجب تنظيف القاعدة من الأوساخ والأوساخ.

4.4 عند تحضير القواعد الخرسانية وفواصل العمل لإزالة فيلم الأسمنت ، تتم معالجة السطح باستخدام نفاثة ماء وهواء أو فرش معدنية أو تركيبات السفع الرملي.

4.5 قبل صب الخرسانة بالخرسانة ، من الضروري تصنيع وتركيب أقفاص التسليح وتركيب القوالب في منطقة الخرسانة والأجزاء المدمجة التي يتطلبها المشروع.

4.6 يتم تنفيذ أعمال التسليح وفقًا لرسومات العمل لتقوية الهيكل.

للتعزيز ، تقوية بقطر 32 مم ، 22 مم ، 20 مم ، 16 مم ، 14 مم ، 12 مم فئة AIII ، حديد التسليح من الدرجة 25G2S ، تقوية بقطر 10 مم ، 8 مم فئة فولاذية AI St5 sp. GOST 5781-82.

ترتيب تخزين التعزيز والزاوية.

يتم تخزين حديد التسليح في منطقة مخصصة لذلك. يتم وضع عبوات التقوية على بطانات خشبية ومغطاة بمادة مقاومة للماء. التعامل الخشن مع التعزيز ، سقوطه من ارتفاع ، التعرض لأحمال الصدمات ، الضرر الميكانيكي غير مسموح به.

تكمن.

يجب فحص قضبان التسليح بحثًا عن عيوب ، مثل الشقوق ، والترقيق الموضعي ، والمسام ، والتقشير ، والخدوش ، والانحناءات ، والصدأ ، والتشوهات الموضعية أو العامة ، والانحرافات عن طول القطع المحدد للشريط.

نظافة المحرك.

بحلول الوقت الذي يتم فيه تجميع قفص التعزيز ، يجب أن يكون التسليح نظيفًا وخاليًا من الأوساخ والزيوت والشحوم والطلاء والصدأ وقياس المطحنة والمواد المماثلة.

يتم توصيل التركيبات في إطارات مكانية باستخدام سلك حياكة D = 1.6 مم. تقوية التسليح متداخلة باستخدام سلك الحياكة ، وتداخل قضبان التسليح لا يقل عن 30 أقطار من التسليح. لا يجب وضع أكثر من 50٪ من وصلات القضبان في قسم واحد.

4.7 قبل بدء العمل على الهياكل الخرسانية ، من الضروري إنتاج العدد المطلوب من الفواصل- "المفرقعات" التي توفر السماكة المطلوبة للطبقة الواقية والموضع التصميمي لأقفاص التسليح في جميع أقسام العناصر الهيكلية الخرسانية. لا ينبغي أن تكون جودة الفواصل الخرسانية- "المفرقعات" لتصميم الطبقة الواقية للخرسانة أقل من جودة الهياكل الخرسانية.

يسمح باستخدام الفواصل البلاستيكية - "المفرقعات" المصنوعة في المصنع.

4.8 يجب أن تكون وسادات المسافة مصنوعة من الخرسانة الدقيقة مع تضمين حواجز من الحجر المسحوق. يجب أن تتوافق أبعاد وتكوين الفواصل الخرسانية- "المفرقعات" مع تصميم قفص التسليح والقيم التصميمية للطبقة الواقية للخرسانة ، وضمان وضعها المستقر في القوالب وعلى قضبان التسليح للقفص.

للقضاء على إمكانية تلطيخ الطبقة السطحية للخرسانة والتدمير اللاحق لها في مواقع حشوات "التكسير" ، يجب أن يكون السطح الخارجي (الداعم) للحشية المصنوعة من الخرسانة الدقيقة الملامسة للقوالب ذات مخطط منحني (نصف قطر الانحناء 30-50 م).

4.9 أثناء تنفيذ أعمال التعزيز ، من الضروري تثبيت الأجزاء المدمجة وفقًا للمشروع.

4.10. يتم إعداد أقفاص التعزيز (عناصر منفصلة) والأجزاء المدمجة وتركيبها وتركيبها في القوالب وغيرها من الأعمال المتعلقة بميزات تصميم تقوية العناصر الخرسانية ، وفقًا لرسومات العمل.

4.11. يتم تثبيت قضبان التسليح الموضوعة في قوالب صب الخرسانة بالعدد المطلوب من الفواصل - "المفرقعات" ، مما يضمن بشكل موثوق موقع تصميم قفص التسليح في القوالب وحجم الطبقة الواقية من الخرسانة في جميع الأقسام.

4.12. يجب أن يكون التعزيز المثبت في مكانه مع جميع العناصر (الأجزاء) المدمجة إطارًا صلبًا لا يمكن إزعاجه أثناء صب الخرسانة.

4.13. يجب تثبيت الأنابيب البلاستيكية أو المعدنية على أقفاص التسليح في الطبقة السطحية وفي المناطق المركزية لتشكيل آبار لقياس درجة حرارة الخرسانة أثناء المعالجة.

4.14. يتم تركيب ألواح القوالب وفقًا للمشروع. للخرسانة ، يتم استخدام قوالب جرد مصنوعة وفقًا لـ TU. يتم عمل أقسام إضافية من القوالب في الموقع. لاستخدام القوالب الإضافية إطار خشبي. من الضروري التأكد من إحكام الربط المتبادل بين حواف ألواح صب الخرسانة. إذا تم العثور على تسريبات يمكن أن تؤدي إلى تسرب ملاط الأسمنت أثناء صب الخرسانة ، فيجب إغلاق جميع الأماكن المكتشفة بإحكام قبل وضع مادة التشحيم عن طريق لصقها بشريط لاصق (جص البناء) بعرض 30-40 مم أو ملطخة بمانع التسرب. يتم ختم مفاصل ألواح القوالب بالسيليكون أو مواد مانعة للتسرب أخرى. يجب تثبيت ألواح القوالب وتثبيتها (القوائم ، والتوقفات ، والأقواس ، وقضبان الربط ، وما إلى ذلك) بطريقة تؤدي إلى إنشاء هيكل صلب غير متغير هندسيًا.

4.15. قبل التركيب ، يجب مسح أسطح تشكيل ألواح القوالب بخيش مشبع بالشحم أو أي شحم آخر. يجب وضع مادة التشحيم في طبقة رقيقة للغاية ، والتي تستثني دخول مادة التشحيم إلى التعزيز أثناء تركيب ألواح القوالب.

4.16. بعد إجراء فحص فعال لموضع أقفاص التعزيز ، يتم فحص ألواح القوالب المركبة وأقفاص التسليح والقوالب المركبة ويتم إعداد قانون للعمل السري بمشاركة ممثلين عن العميل والمقاول العام والخدمات الإشرافية.

5. صب الخرسانة

5.1 قبل البدء في وضع الخرسانة ، من الضروري تحضير معدات توريد الخرسانة للتشغيل والتحقق من صلاحيتها للخدمة.

5.2 قبل بدء العمل ، يجب على مدير الموقع أن يوضح: وقت تسليم الخرسانة من المصنع إلى المنشأة ، وتوافر الوثائق التي تؤكد امتثال مؤشرات الخلطة الخرسانية والخرسانة لمتطلبات هذا "التكنولوجي" خريطة". يجب أن يتحقق ممثل معمل البناء من توافر مخروط قياسي لتحديد حركة خليط الخرسانة ، ومقاييس حرارة لقياس درجة حرارة خليط الخرسانة والهواء الخارجي ، وجهاز لتحديد كمية الهواء المحبوس في الخليط الخرساني و كفاية القوالب لعمل المكعبات الخرسانية للتحكم.

5.3 يجب إنشاء اتصال تشغيلي فعال بين مصنع الخرسانة والمنشأة قيد الإنشاء ، مما يضمن تسليم المزيج الخرساني في الامتثال الكامل لمتطلبات المشروع وهذه "الخريطة التكنولوجية".

5.4 يجب أن يتم تسليم خليط الخرسانة إلى موقع البناء بواسطة شاحنات خلاطات. يجب تحديد عدد خلاطات الشاحنات من شروط حجم العناصر الهيكلية الخرسانية ، وشدة وضع الخليط الخرساني ، ومسافة التسليم ، ووقت ضبط الخرسانة. الوقت الإجمالي لتسليم الخليط الخرساني إلى موقع البناء ، ويجب ألا يتجاوز وضعه في العناصر الهيكلية وقت التثبيت.

5.5 النزول: يمكن توريد خليط الخرسانة إلى مكان التمديد من خلال الوصلة ، والجذوع المفككة بسهولة ، وخطوط الأنابيب الخرسانية والخرطوم الطرفي لمضخة الخرسانة.

5.6 قبل إدخال خليط الخرسانة مباشرة في جسم الهيكل ، يجب اختبار مضخة الخرسانة بضغط هيدروليكي للاختبار ، تكون قيمته

يجب فحص التركيب والحركة المخصصة لخليط الخرسانة ، وصقلها على أساس اختبار ضخ الخليط الخرساني.

قبل صب الخرسانة ، يجب ترطيب الأسطح الداخلية لخط الأنابيب الخرساني وتشحيمها بالكلس أو الملاط الأسمنتي.

5.7 عند القيام بأعمال الخرسانة ، يجب مراعاة أنه في حالات الانقطاع في ضخ الخليط من 20 إلى 60 دقيقة ، من الضروري ضخ الخليط الخرساني عبر النظام كل 10 دقائق لمدة 10 - 15 ثانية. في أوضاع التشغيل المنخفضة لمضخة الخرسانة. بالنسبة للفواصل التي تتجاوز الوقت المحدد ، يجب إفراغ خط الأنابيب الخرساني وشطفه.

5.8 يجب تحديد شدة صب الخرسانة من قبل معمل البناء ، مع الأخذ بعين الاعتبار خصائص الخلطة الخرسانية ، ومسافة تسليم الخرسانة.

5.9 عند القيام بالعمل في فصل الشتاء ، قبل صب كل عنصر بالخرسانة ، يجب تسخين المنطقة الأساسية والعليا للعناصر الخرسانية السابقة لدرجة حرارة لا تقل عن 5 درجات مئوية إلى عمق 0.5 متر على الأقل.

5.10 لمنع ظهور التشققات الحرارية في الهياكل ، ترتبط قيمة درجات حرارة التسخين للعناصر الخرسانية السابقة بدرجة حرارة خليط الخرسانة الوارد وفقًا للجدول 1.

الجدول 1

ملحوظة: *) إذا كان متوسط درجة الحرارة المحيطة اليومية أعلى من 25 درجة مئوية ، فإن سماكة الهياكل الخرسانية أكبر من أو تساوي 1 متر ، فإن القيمة القصوى لدرجة حرارة خليط الخرسانة الممتلئة تقتصر على 20 درجة مئوية.

5.11 قبل صب الخرسانة ، يجب ترطيب الأسطح التي تم تنظيفها وفقًا لمتطلبات الفقرات 4.5 - 4.6 ، بكثرة بالماء أو معالجتها بمحلول 2 ... 5٪ من بوليمر أكريل 100.

5.12 يمكن أن يتم نزول وتوريد خليط الخرسانة إلى مكان التمديد من خلال الخرطوم الطرفي لمضخة الخرسانة.

5.13 يجب رص المزيج الخرساني في الهيكل ليتم صب الخرسانة في طبقات من نفس سماكة 25-30 سم (ولكن ليس أكثر من 40 سم) ، بدون فجوات ، مع اتجاه ثابت للوضع في اتجاه واحد في جميع الطبقات.

5.14 يتم تحديد سماكة الطبقات الأفقية المتسلسلة بناءً على المعدل الفعلي لتزويد الخليط الخرساني إلى الطبقة ، بشرط ألا يتجاوز الكسر قبل وضع الطبقة التالية من الخليط الخرساني في كل مكان معين الوقت من أجل فقدان قابلية حركة الخليط الذي تم وضعه مسبقًا في الطبقة السابقة حتى 1 - 1.5 انظر هطول الأمطار لمخروط قياسي (خلال 40-50 دقيقة) اعتمادًا على خصائص الأسمنت ودرجة الحرارة الفعلية للخليط الخرساني. مؤشر الامتثال لهذه القاعدة هو عدم وجود فترة راحة في الخرسانة عند إزالة طرف هزاز العمود المرن ببطء.

5.15 أثناء وضع طبقة تلو الأخرى للخرسانة في كل طبقة ، يجب تشكيل قطاع أفقي رئيسي بطول 1-1.5 متر ، ويجب ألا تتجاوز زاوية الميل لأفق سطح خليط الخرسانة قبل ضغطه 30 درجة.

5.16 يجب أن يتم توريد وتوزيع وضغط خليط الخرسانة في كل طبقة فقط من الأسفل إلى الأعلى.

5.17 قبل ضغط كل طبقة من الطبقات ، يجب أن يتم توزيع خليط الخرسانة بالتساوي على سطحها. يجب ألا يزيد ارتفاع النتوءات الفردية والمنخفضات فوق المستوى العام لسطح توزيع الخليط الخرساني عن 10 سم ، ويجب أن يتم توزيع الخليط الخرساني بواسطة خط أنابيب خرساني. يحظر استخدام الهزازات لإعادة توزيع وتسوية خليط الخرسانة.

5.18 يتم اهتزاز خليط الخرسانة في كل طبقة وفي كل موضع من مواضع التقليب لطرف الهزاز العميق حتى يتوقف خليط الخرسانة عن الاستقرار ويضيء معجون الأسمنت على السطح.

5.19 عند إجراء صب الخرسانة ، من الضروري استبعاد إمكانية تفكيك الخليط الخرساني في نهاية كل شريط من الطبقة الخرسانية والتسرب الذي لا مفر منه ، والغطس في الخليط الخرساني على مسافة 50-70 سم من حافة الشريط. يتم إجراء دراسة مشتركة شاملة للمنطقة المتبقية على حافة الشريط بعد وضع الجرعة التالية من مزيج الخرسانة.

5.20 بعد وضع خليط الخرسانة في الطبقة الأولى من الهيكل المراد صب الخرسانة ، يتم إيقاف تشغيل مضخة الخرسانة ، ويتم نقل الأنابيب الخرسانية إلى سطحها النهائي ويتم توزيع خليط الخرسانة في الطبقة الثانية. يتم أيضًا الضغط الاهتزازي للخليط الخرساني بتأخير يتراوح بين 1.0 و 1.5 متر من مكان التوريد بواسطة مضخة الخرسانة. يجب أن يتم الاهتزاز من خلال "الدخول" الإلزامي للهزاز إلى الطبقة الأساسية.

بطريقة مماثلة ، يتم وضع وضغط خليط الخرسانة في الطبقات اللاحقة. يعتبر التوزيع المتسق الصارم للخليط الخرساني في طبقات أفقية ، باستثناء إمكانية فصله أثناء معالجة الاهتزاز ، هو العامل الأكثر أهمية الذي يضمن جودة وتوحيد الخرسانة في الهيكل.

5.21 بعد وضع وضغط الخرسانة في الطبقة العلوية على كامل السطح المفتوح للهيكل الخرساني ، من الضروري إنهاءها وإنهائها لضمان معايير التصميم للمنحدرات والتساوي وجودة السطح.

5.22 بعد أن تتماسك الخرسانة (1.5 - 2 ساعة بعد الرصف) ، من الضروري وضع طبقة واقية من الرطوبة والحرارة على الأسطح المكشوفة للخرسانة ، وتتكون من فيلم بولي إيثيلين وطبقتين من الدورنيت وطبقة علوية من فيلم البولي ايثيلين.

6. علاج الخرسانة

6.1 عند إقامة الهياكل الخرسانية ، مع الأخذ في الاعتبار المتطلبات المتزايدة لجودة خرسانة الهياكل التي يتم تشييدها ، ينبغي إيلاء اهتمام خاص لشروط ومدة معالجة الخرسانة.

6.2 بعد فترة التسخين القصوى للخرسانة ، في مرحلة انخفاض درجة الحرارة ، يمكن إزالة غطاء القماش المشمع الإضافي من القوالب.

6.3 إيقاف تسخين الصوبات ، وإزالة العزل الحراري من الهيكل (طلاء واقي للحرارة والرطوبة أعلى الشواية) ، وتفكيك الدفيئة ، ويسمح بالقوالب بموجب القيود المنصوص عليها في الفقرة 3.18 والفقرة 3.19 من هذه "الخريطة التكنولوجية" .

في الوقت نفسه ، يجب أن تؤخذ درجة حرارة الهواء الخارجية الدنيا المتوقعة لمدة 24 ساعة القادمة على أنها درجة الحرارة المحيطة بالتصميم.

6.4 عند معالجة الخرسانة ، يجب تأكيد القوة المتوقعة للخرسانة عن طريق اختبارات التحكم للعينات الموضوعة تحت طبقة واقية من الحرارة والرطوبة.

6.5 يتم إجراء قياسات درجة حرارة الخرسانة المتصلدة للهيكل في الأيام الثلاثة الأولى بعد صب الخرسانة في اليوم الأول - كل 4 ساعات ، ثم كل 8 ساعات ، ودون فشل ، قبل إزالة الطلاء الواقي من الحرارة والرطوبة .

7. مراقبة جودة العمل

7.1 كبير المهندسين مسئول بشكل مباشر عن جودة العمل وفقًا لنظام إدارة الجودة لأعمال البناء والتركيب.

ويشارك معمل لإجراء القياسات والاختبارات.

فنيو المختبر مسؤولون عن أخذ العينات في الموقع.

7.2 تتم مراقبة جودة أعمال الخرسانة وفقًا لخطة ضمان الجودة من أجل ضمان الامتثال الكامل للمشروع المعتمد ورسومات العمل ومتطلبات مخطط التدفق هذا ، فضلاً عن الامتثال لقواعد وأنظمة البناء والمعايير والمواصفات.

7.3. يتم تنفيذ مراقبة جودة العمل أثناء صب الخرسانة:

يجب إيلاء اهتمام خاص لمراقبة الإنتاج ، والتي تشمل:

التحكم في إدخال الهياكل والمنتجات والمواد الواردة ؛

السيطرة على العمليات؛

مراقبة القبول

مراقبة التفتيش.

يتم تنفيذ التحكم في إدخال الهياكل والمنتجات والمواد الواردة من قبل لجنة تتكون من ممثلين عن المقاول والمقاول العام والإشراف الفني على العميل مع تنفيذ قانون من النموذج المحدد.

يتم فحص امتثال المواد لمتطلبات المشروع والمواصفات الفنية و SNiP و GOST ؛

7.4. التركيبات والأجزاء المدمجة

مطابقة التجهيزات المستلمة للبيانات الواردة في الشهادات ووثائق الشحن. يجب فحص قضبان التسليح بحثًا عن عيوب ، مثل الشقوق ، والترقيق الموضعي ، والمسام ، والتقشير ، والخدوش ، والانحناءات ، والصدأ ، والتشوهات الموضعية أو العامة ، والانحرافات عن طول القطع المحدد للشريط.

إذا لزم الأمر ، يتم اختبار العينات.

7.5 خليط الخرسانة.

في مكان وضع:

التحكم في ليونة خليط الخرسانة (سحب مخروطي) مرتين على الأقل لكل نوبة ، مع الإمداد الإيقاعي لخليط الخرسانة ؛ عند الإمداد غير المنتظم لمزيج الخرسانة - يتم تحديد اللدونة في كل خلاط شاحنة ؛

قياس درجة حرارة خليط الخرسانة - في كل شاحنة خلط ؛

تحديد احتباس الهواء - مرة واحدة لكل وردية ؛

يتم اختيار عينات الخرسانة (المكعبات) للاختبارات اللاحقة بواسطة مساعد المختبر في وقت تفريغ خليط الخرسانة في شاحنة مضخة الخرسانة.

أثناء العمل ، يتم تسجيل المعلومات التالية عن الخرسانة:

تاريخ صب الخرسانة لكل كتلة ، فئة الخرسانة ، مدة صب الخليط ، موضع الهيكل المراد صب الخرسانة.

تفاصيل الخليط الخرساني ، بما في ذلك طبيعة ومصدر كل مادة من المواد المكونة ، ومصدر إنتاج الخرسانة ؛ النسب المقترحة (حسب مخطط الخلطة الخرسانية) أو كمية كل مكون لكل متر مكعب من الخرسانة المضغوطة بالكامل والإضافات التفصيلية.

درجة حرارة الهواء القصوى والدنيا اليومية ؛

أصل العينات وتواريخ أخذها بما في ذلك علامات التعريف.

نتائج الاختبارات على عينات مختارة ووصف للكتلة الخرسانية ممثلة بالعينات.

تقارير اختبار عينات الخرسانة مع نتائج الاختبارات لقوة العينات عند عمر 7 و 28 يوم.

يجب الاحتفاظ بالسجلات بالشكل المتفق عليه من قبل العميل وتحديثها وإتاحتها للفحص من قبل العميل.

للتأكد من هوية وضع تصلب الخرسانة للعينات المختارة ، ونمط تصلب الخرسانة للهيكل الخرساني ، تظل العينات على كتلة الخرسانة لوقت التثبيت والتصلب. بعد اختفاء "اللمعان" المميز لاختبار الأسمنت على المنطقة النهائية من سطح الهيكل الخرساني ، يتم وضع عينات تحكم في هذه المنطقة - مكعبات ومغطاة بألواح من طبقة مقاومة للرطوبة من فيلم بوليمر ، يتم وضع حصائر واقية من الحرارة ، ثم يتم وضع طبقة ثانية من طلاء مقاوم للرطوبة (فيلم). يتم تخزين عينات التحكم تحت الغطاء حتى يتم إزالتها ، ثم يتم تخزين العينات في غرفة تخزين عادية (درجة الحرارة 20 درجة مئوية ± 2 درجة مئوية ، الرطوبة 95٪).

7.6 مواد صب الخرسانة.

يتم فحص مواد القوالب والخشب الرقائقي والأخشاب المنشورة للتأكد من مطابقتها للشهادات ووثائق الشحن ، ويتم إجراء فحص خارجي لتحديد العيوب الظاهرة والأضرار وما إلى ذلك. يتم رفض المواد غير الصالحة للاستخدام مع وضع قانون بشأن عدم ملاءمة هذه المواد. يجب عدم استخدام المواد المرفوضة في صب الخرسانة.

مواد لجهاز الدفيئة.

يتم إجراء فحص للامتثال للشهادات ووثائق الشحن ، ويتم إجراء فحص خارجي لتحديد الأضرار والانتهاكات المرئية.

التصاميم والمواد والمنتجات التي تصل بدون وثائق مصاحبة ممنوعة من وضعها في الإنتاج !!!

7.8 يتم تنفيذ الرقابة التشغيلية من قبل المقاول.

تتم مراقبة الجودة التشغيلية خلال أعمال البناء التالية:

تركيب وتفكيك القوالب ؛

تركيب التركيبات والأجزاء المدمجة ؛

وضع مزيج خرساني

علاج.

يجب أن تضمن المراقبة التشغيلية الكشف عن العيوب في الوقت المناسب واعتماد تدابير للقضاء عليها ومنعها.

الوثائق الرئيسية للتحكم التشغيلي هي:

رسومات العمل

المخططات التكنولوجية ،

هذا التنظيم ومخططات التدفق القياسية ؛

SNiP ، GOST ؛

مخططات مراقبة الجودة ؛

يجب تسجيل نتائج التحكم التشغيلي في سجل العمل العام ، وكذلك في سجلات العمل الخاصة ، بما في ذلك سجل العمل الخرساني.

للعمل الخفي ، ارسم أعمالًا بالشكل المحدد.

7.9. مراقبة القبول

أثناء مراقبة القبول ، يتم تنفيذ ما يلي:

قبول التراكيب الوسيطة

التحقق من جودة العناصر الإنشائية المبنية.

أثناء مراقبة القبول ، يجب على المقاول تقديم المستندات التالية:

الرسومات التنفيذية مع التغييرات التي تم إجراؤها (إن وجدت) والمستندات عند الموافقة عليها ؛

جوازات سفر وشهادات فنية للمصنع ؛

شهادات فحص الأعمال المخفية ؛

أعمال القبول الوسيط للهياكل ؛

المخططات الجيوديسية التنفيذية لموقع الهياكل والقوالب ؛

سجلات العمل

نتائج الاختبارات المعملية للخرسانة للتأكد من مطابقتها لمتطلبات التصميم ؛

7.10. مراقبة التفتيش

يتم إجراء مراقبة التفتيش للتحقق من فعالية التحكم في الإنتاج الذي تم إجراؤه مسبقًا. يتم تنفيذ هذا التحكم من قبل لجان تم إنشاؤها خصيصًا.

7.11. عند قبول القوالب المركبة ومثبتاتها ، يجب التحقق من الآتي:

الامتثال لهذه الخريطة التكنولوجية ؛

موثوقية ربط القوالب.

التثبيت الصحيح للمقابس والأجزاء المدمجة ؛

الجدول 2

| معامل | حد الانحرافات | |

| 1. انحراف خطوط مستويات التقاطع من المنحدر الرأسي أو منحدر التصميم إلى ارتفاع الهياكل بالكامل من أجل: | ||

| أسس | قياس كل عنصر هيكلي سجل العمل |

|

| الجدران والأعمدة التي تدعم الأسطح والأرضيات المتجانسة | ||

| الجدران والأعمدة الداعمة لهياكل العوارض سابقة الصب | ||

| جدران المباني والمنشآت المقامة في قوالب منزلقة ، في حالة عدم وجود أرضيات وسيطة | 1/500 من ارتفاع الهيكل ولكن ليس أكثر من 100 مم | قياس جميع جدران وخطوط تقاطعهم ، سجل العمل |

| جدران المباني والمنشآت المقامة في قوالب منزلقة ، في وجود أرضيات وسيطة | 1/1000 من ارتفاع الهيكل ولكن ليس أكثر من 50 مم | |

| 2. يتم التحقق من انحراف المستويات الأفقية لكامل طول المقطع | القياس ، 5 قياسات على الأقل لكل 50-100 متر ، سجل العمل |

|

| 3. التفاوت الموضعي لسطح الخرسانة عند الفحص باستخدام سكة طولها مترين ، باستثناء الأسطح الداعمة | ||

| 4. طول أو مدى العناصر | قياس كل عنصر سجل العمل |

|

| 5. حجم المقطع العرضي للعناصر | 6 مم ؛ -3 ملم | |

| 6. علامات الأسطح والمنتجات المدمجة التي تعمل كدعم للأعمدة الفولاذية أو الخرسانة مسبقة الصب وغيرها من العناصر الجاهزة | قياس كل عنصر مرجعي الدائرة التنفيذية |

|

| 7. انحدار الأسطح الداعمة للأساسات عند دعم الأعمدة الفولاذية بدون ملاط | نفس الشيء ، كل مؤسسة ، مخطط تنفيذي |

|

| 8. موقع مسامير التثبيت: | نفس الشيء ، كل مسمار أساس ، رسم تخطيطي تنفيذي |

|

| في المخطط داخل محيط الدعم | ||

| في مخطط خارج محيط الدعم | ||

| ارتفاع | ||

| 9. اختلاف علامات الارتفاع عند تقاطع سطحين متجاورين | نفس الشيء ، كل مخطط تنفيذي مشترك |

صندقة لوحة

الجدول 3

| تصنيع ألواح صب الخرسانة | تركيب صندقة |

|

| تكوين السيطرة | أبعاد القوالب | الأبعاد الداخلية ، العلامات ، العمودية ، موضع محاور القوالب |

| طريقة ووسائل السيطرة | بصري ، قياس قياس شريط الصلب | بصري ، قياس المزواة ، المستوى ، راسيا ، السكك الحديدية ، شريط قياس الصلب |

| طريقة ونطاق السيطرة | كل درع | كل القوالب المجمعة |

| الشخص الذي يتحكم في العملية | ماجستير ، الجيوديسيا |

|

| المسح الجيوديسي |

||

| مكان تسجيل نتائج المراقبة | شهادة مسح وقبول القوالب المركبة |

يجب قبول القوالب المعدة للخرسانة حسب قانون العمل المخفي.

7.12. تتمثل مراقبة الجودة لأعمال التسليح في التحقق من الامتثال للمشروع ومعايير المنتجات والأجزاء المدمجة وحياكة ولحام التسليح. يجب أن يتم الاتفاق على استبدال حديد التسليح المنصوص عليه في المشروع مع منظمة التصميم (الإشراف على التصميم).

يجب تسجيل حديد التسليح الوارد في "سجل التحكم الوارد".

أثناء التحكم في الإدخال ، يجب أن تخضع جميع أجزاء حديد التسليح الواردة والأجزاء المدمجة لفحص وقياسات خارجية إلزامية.

يجب أن يتم التحكم في منتجات التعزيز والمضمنة وفقًا لمتطلبات الجدول 4.

التحكم في التعزيز

الجدول 4

| معامل | قيمة المعلمة ، مم | التحكم (الطريقة ، النطاق ، نوع التسجيل) |

| 1. الانحراف في المسافة بين قضبان العمل المثبتة بشكل منفصل من أجل: | الفحص الفني لجميع العناصر ، سجل العمل |

|

| أعمدة وعوارض | ||

| ألواح وجدران الأساس | ||

| هياكل ضخمة | ||

| 2. الانحراف في المسافة بين صفوف التعزيز من أجل: | ||

| ألواح وعوارض يصل سمكها إلى 1 متر | ||

| الهياكل التي يزيد سمكها عن 1 م | ||

| 3. يجب ألا يتجاوز الانحراف عن السماكة التصميمية للطبقة الواقية للخرسانة: | ||

| بسماكة طبقة واقية تصل إلى 15 مم وأبعاد خطية للمقطع العرضي للهيكل ، مم: | ||

| من 101 إلى 200 | ||

| بسمك طبقة واقية من 16 إلى 20 مم بما في ذلك. والأبعاد الخطية للمقطع العرضي للهياكل ، مم: | ||

| من 101 إلى 200 | ||

| من 201 إلى 300 | ||

| بسماكة طبقة واقية تزيد عن 20 مم وأبعاد خطية للمقطع العرضي للهياكل ، مم: | ||

| من 101 إلى 200 | ||

| من 201 إلى 300 | ||

يجب أخذ جميع التعزيزات المثبتة في القوالب قبل صب الخرسانة ؛ يجب توثيق نتائج المسح والقبول في قانون للعمل الخفي.

العمليات الرئيسية التي تخضع للرقابة في إنتاج أعمال التسليح وطرق التحكم والعمليات الخاضعة للرقابة موضحة في الجدول 5.

طرق التحكم والعناصر المضبوطة في إنتاج أعمال التسليح

الجدول 5

| العمليات الرئيسية المراد السيطرة عليها | مخزون حديد التسليح | تعزيز شبكة التجمع |

| تكوين السيطرة | النظافة وجودة التعزيز وأبعاد القضبان ودرجة الفولاذ | اللحامات ، الأبعاد ، وضع الشبكة ، الغطاء ، الجودة |

| طريقة ووسائل السيطرة | القياس البصري ، متر | قياس بصري ، مقياس فولاذي |

| طريقة ونطاق السيطرة | صلب | كل الشبكات |

| الشخص المسيطر | ماجستير ، مساعد مختبر |

|

| الشخص المسؤول عن تنظيم وممارسة الرقابة | ||

| الخدمات المشاركة في المراقبة | معمل |

|

| معالج تسجيل نتائج التحكم | مجلة الأشغال العامة. سجل اللحام |

7.13. المتطلبات التكنولوجية التي يجب مراعاتها أثناء إنتاج العمل الملموس ، والتحقق منها أثناء التحكم التشغيلي ، بالإضافة إلى نطاق أو طرق أو طرق التحكم ، موضحة في الجدول 6.

انتاج الاعمال الخرسانية.

الجدول 6

| متطلبات تقنية | السيطرة | طريقة أو طريقة السيطرة |

| 1. في مكان التمديد ، يجب أن تكون حركة الخليط الخرساني في حدود 10 - 15 سم للعناصر الهيكلية | مرتين على الأقل لكل وردية مع وضع الخرسانة الكتلي الإيقاعي ، وشاحنات خلط الخرسانة الأخرى بصريًا. | التحقق وفقًا لـ GOST 10181.1-81 مع التسجيل في سجل أعمال الخرسانة ، والعناية بالخرسانة ، وشهادة إنتاج عينات التحكم ، وسجل وصول خليط الخرسانة. |

| 2. يجب ألا تختلف درجة حرارة خليط الخرسانة في مكان التمديد عن تلك الخاضعة للوائح بأكثر من ± 2 درجة مئوية (من 5 إلى 25 درجة مئوية) | في كل خلاطة خرسانة في موقع البناء | التسجيل والقياس |

| 3. يجب ألا يزيد سمك الطبقة الخرسانية الموضوعة عن 40 سم | دائم ، أثناء صب الخرسانة | قياس بصري |

| 4. حجم الهواء في خليط الخرسانة يتراوح من 3 إلى 5٪ للخرسانة ذات مقاومة الصقيع بدرجة F 200 | مرة واحدة في كل نوبة (مع ثابت: تكوين الخرسانة ، جودة المواد ، أوضاع تحضير خليط الخرسانة) | التحقق وفقًا لـ GOST 10181.3-81 |

| 5. معايير العينات عند صب الخرسانة | لكل عنصر هيكلي من الهياكل الخرسانية المتجانسة ، سلسلة واحدة على الأقل لكل نوبة. | انظر GOST 18105-86 |

| 6. عدد سلاسل العينات المأخوذة من عينة واحدة من الخلطة الخرسانية بالمنشأة | وفقًا للفقرة 2.3 GOST 18105-86 | تسجيل |

| 7. يتم قبول هياكل إحكام المياه ومقاومة الصقيع بناءً على متطلبات وثائق التصميم | وفقًا لأعمال مصنع المورد ، تم وضع نتائج تحديد مقاومة الصقيع للخرسانة في البناء. | وفقًا لوثيقة الجودة وفقًا لـ GOST 7473-94 الفقرة 4.1 - 5.2 مع تطبيق شهادة اختبار المصنع وفقًا لـ GOST 10060-95 ووفقًا لـ GOST 12730.5-84 |

7.14. يجب تركيب النماذج ذات العينات لتحديد قوة الخرسانة عند عمر 28 يومًا بعد الإنتاج مباشرة في الأماكن ذات درجات الحرارة المنخفضة والملامسة للسطح الخرساني لكل عنصر إنشائي.

يجب تغليف النماذج التي تحتوي على عينات مصبوبة حديثًا في ورق قصدير ووضعها تحت طبقة واقية من الحرارة قبل التركيب.

يجب تخزين النماذج مع العينات تحت طلاء مقاوم للرطوبة حتى وقت الاختبار. بعد إزالة طبقة الحماية من الرطوبة والحرارة من الهيكل ، يتم تجريد عينات التحكم المتبقية (التي اكتسبت قوة 70٪ على الأقل) وتخزينها حتى الاختبار المطلوب في ظل الظروف العادية وفقًا لـ GOST 10180-90.

8. حماية العمل في سياق العمل

يتم تنفيذ حماية العمال وفقًا لخطة الصحة والسلامة (وفقًا لـ SNiP 12-03-2001 و SNiP 12-4-2002 و PB 10-382-00).

8.1 المتطلبات العامة

الأفراد الذين بلغوا سن 18 عامًا ، معترف بهم على أنهم لائقون لهذا العمل من قبل لجنة طبية ، وقد تم تدريبهم على الأساليب والتقنيات الآمنة لإنتاج العمل وإيجازات حول سلامة العمل ولديهم شهادة الحق في العمل كمسؤول. يُسمح لعامل الخرسانة بالعمل بشكل مستقل كعامل ملموس.

يجب أن يخضع العامل الملموس الذي يبدأ العمل إلى إحاطة تمهيدية حول سلامة العمل ، والصرف الصحي الصناعي ، والإسعافات الأولية ، والسلامة من الحرائق ، والمتطلبات البيئية ، وظروف العمل ، والإحاطة الأولية في مكان العمل ، والتي يجب تسجيلها في المجلات ذات الصلة مع التوقيع الإلزامي للتعليمات وإرشاد. يتم تنفيذ الإحاطة المتكررة مرة واحدة على الأقل كل 3 أشهر. يتم تنفيذ الإحاطات غير المجدولة عند وضع معايير جديدة أو منقحة أو وثائق تنظيمية أخرى بشأن حماية العمال موضع التنفيذ ، عند تغيير العملية التكنولوجية ، عند استبدال المعدات والأدوات أو تحديثها ، عند استبدال المواد ، عندما ينتهك العمال متطلبات سلامة العمال ، بناءً على طلب السلطات الإشرافية ، خلال فترات الراحة في العمل التي تزيد عن 30 يومًا تقويميًا. يتم تنفيذ الإحاطة المستهدفة عند أداء عمل لمرة واحدة.

قبل بدء العمل ، يجب تنظيف أماكن العمل والممرات المؤدية إليها من الأجسام الغريبة والحطام والأوساخ ، وفي الشتاء - من الثلج والجليد ورشها بالرمل.

يحظر التواجد في منطقة الخطر لآليات الرفع ، وكذلك الوقوف تحت الحمولة المرفوعة.

لا يمكن تشغيل الآلات والأدوات الكهربائية ومصابيح الإضاءة إلا بمساعدة مشغلات تبديل السكين. لا تسمح بوجود أسلاك كهربائية سيئة العزل ، وأجهزة كهربائية غير مغلقة في الموقع. عند العمل بأدوات كهربائية ، يجب تدريب عامل الخرسانة ولديه مجموعة مؤهل I للسلامة.

قبل بدء تشغيل الجهاز ، تحقق من أمان الحراس في جميع الأجزاء الدوارة والمتحركة المكشوفة.

إذا تم الكشف عن خلل في الآليات والأدوات التي يعمل بها عامل الخرسانة ، وكذلك الأسوار ، فمن الضروري إيقاف العمل وإبلاغ رئيس العمال على الفور.

عند استلام الأداة ، يجب عليك التأكد من أنها في حالة جيدة ؛ ويجب تسليم الأداة المعيبة لإصلاحها.

عند العمل باستخدام الأدوات اليدوية (الكاشطات ، ومطارق الأدغال ، والمجارف ، وآلات الدك) ، من الضروري مراقبة قابلية تشغيل المقابض ، وضيق الفوهة عليها ، وكذلك التأكد من عدم سقوط أسطح عمل الأداة. ، بلانت ، إلخ.

يجب أن تحتوي الأداة المكهربة ، وكذلك السلك الكهربائي الذي يغذيها ، على عزل موثوق به. عند استلام أداة الطاقة ، عن طريق الفحص الخارجي ، تحقق من حالة عزل السلك. عند العمل باستخدام الأداة ، تأكد من عدم تلف سلك الطاقة.

8.2 المتطلبات قبل وأثناء العمل

عند بدء العمل ، يجب أن يرتدي العامل الخرساني الملابس التي تحددها القواعد ، بينما يجب إزالة الشعر تحت غطاء الرأس ، يجب ربط الأصفاد أو شدها بشريط مطاطي.

عند وضع الخليط الخرساني بمضخة الخرسانة الآلية ، من الضروري التحقق من تشغيل إشارة ثنائية الاتجاه (صوت ، ضوء) بين سائق مضخة الخرسانة الآلية والعاملين الذين يستقبلون الخرسانة. نظف جميع تشابك خط الأنابيب الخرساني وأغلقها بإحكام. لا تقبل الخلط الخرساني مع مضخة الخرسانة المعيبة. يجب على سائق مضخة الخرسانة المثبتة على الشاحنة قبل البدء إعطاء إشارة تحذير وبدء تشغيل مضخة الخرسانة للاختبار في وضع الخمول لمدة 2-3 دقائق.

عند تسليم الخرسانة في شاحنة خلط الخرسانة ، يجب مراعاة القواعد التالية:

عند تفريغ مضخة الخرسانة في القبو ، يجب عليك أولاً وضع شاحنة خلط الخرسانة على فرامل اليد وإعطاء إشارة صوتية ؛

في وقت اقتراب شاحنة خلط الخرسانة ، يجب أن يكون جميع العمال على جانب طريق الوصول ، مقابل الطريق الذي تجري فيه الحركة ؛

يحظر الاقتراب من شاحنة الخلاط حتى تتوقف بشكل كامل.

قبل البدء في وضع خليط الخرسانة في القوالب ، من الضروري التحقق من:

تثبيت القوالب ودعم السقالات وأسطح العمل ؛

التثبيت على دعامات مسارات التحميل والصواني والجذوع لخفض خليط الخرسانة في الهيكل ، بالإضافة إلى موثوقية تثبيت الروابط الفردية للجذوع المعدنية مع بعضها البعض ؛

حالة الأغطية الواقية أو الأرضيات حول مسارات التغذية.

يُطلب من عمال الخرسانة الذين يعملون مع الهزازات الخضوع لفحص طبي كل 6 أشهر.

لا يُسمح للنساء بالعمل باستخدام الهزاز اليدوي.

يجب أن يعرف عمال الخرسانة الذين يعملون بأدوات مكهربة تدابير الحماية من الصدمات الكهربائية وأن يكونوا قادرين على تقديم الإسعافات الأولية للضحية.

قبل بدء العمل ، من الضروري التحقق بعناية من صلاحية الهزاز والتأكد من:

الخرطوم مثبت جيدًا ، وإذا تم سحبه عن طريق الخطأ ، فلن تنكسر نهايات الملف ؛

لا يحتوي كابل الإمداد على فواصل وبقع عارية ؛

التلامس مع الأرض غير تالف ؛

المفتاح يعمل بشكل صحيح ؛

البراغي التي تضمن إحكام الغلاف مشدودة جيدًا ؛

وصلات أجزاء الهزاز ضيقة تمامًا ، ولف المحرك محمي جيدًا من الرطوبة ؛

ممتص الصدمات الموجود على مقبض الهزاز في حالة جيدة ، وتم تعديله بحيث لا تتجاوز سعة اهتزاز المقبض معايير هذه الأداة.

قبل بدء العمل ، يجب تأريض جسم الهزاز الكهربائي. يتم فحص قابلية الخدمة العامة للهزاز الكهربائي عن طريق التشغيل التجريبي في حالة تعليق لمدة دقيقة واحدة ، في حين يجب عدم وضع الطرف على قاعدة صلبة.

لتشغيل الهزازات الكهربائية (من لوحة المفاتيح) ، يجب استخدام أسلاك أو أسلاك خراطيم ذات أربعة أسلاك محاطة بأنبوب مطاطي ؛ اللب الرابع ضروري لتأريض علبة الهزاز ، التي تعمل بجهد 127 فولت أو 220 فولت.

لا يمكنك تشغيل الهزاز الكهربائي إلا باستخدام مفتاح سكين محمي بغطاء أو وضعه في صندوق. إذا كان الصندوق من المعدن ، فيجب تأريضه.

يجب تعليق أسلاك الخراطيم وعدم تمريرها فوق الخرسانة الموضوعة.

لا تسحب الهزاز بواسطة سلك الخرطوم أو الكابل عند تحريكه.

في حالة حدوث انقطاع في الأسلاك الحية ، وإثارة جهات الاتصال وخلل في الهزاز الكهربائي ، توقف عن العمل وأبلغ السيد على الفور.

استخدم الهزازات على السلالم ، وكذلك على السقالات غير المستقرة ، والطوابق ، والشدات ، وما إلى ذلك. محظور.

عند العمل باستخدام هزازات كهربائية تعمل بجهد رئيسي يصل إلى 220 فولت وما فوق ، من الضروري ارتداء قفازات وأحذية مطاطية عازلة للكهرباء.

أثناء التشغيل المستمر ، يجب إيقاف تشغيل الهزاز كل نصف ساعة لمدة خمس دقائق حتى يبرد.

عندما تمطر ، يجب تغطية الهزازات بقطعة من القماش المشمع أو الاحتفاظ بها في الداخل.

أثناء فترات الراحة في العمل ، وكذلك عندما ينتقل عمال الخرسانة من مكان إلى آخر ، يجب إيقاف تشغيل الهزازات.

يجب ألا يسمح عامل الخرسانة الذي يعمل مع الهزاز بتلامس الماء مع الهزاز.

8.3 احتياطات السلامة عند العمل في المرتفعات.

قم بتنفيذ جميع الأعمال وفقًا لـ SNiP 12-03-2001 "سلامة العمل في البناء" الجزء 1 ، "سلامة العمل في البناء" الجزء 2.

أماكن العمل والممرات لهم على ارتفاع 1.3 متر أو أكثر ، وعلى مسافة أقل من 2 متر من حدود الاختلاف في الارتفاع ، محمية بأسوار جرد مؤقتة وفقًا لـ GOST 12.4.059-89. إذا كان من المستحيل استخدام أسوار الأمان أو في حالة وجود العمال لفترة قصيرة في الارتفاع ، فيُسمح لهم بأداء العمل باستخدام حزام الأمان.

السقالات مجهزة بسلالم أو سلالم لرفع وإنزال الأشخاص بمقدار اثنين على الأقل.

السلالم والسلالم مزودة بجهاز يمنع إمكانية قلبها وقلبها أثناء التشغيل.

يجب إرشاد الموظفين المشاركين في تجميع وتفكيك السقالات حول طرق وتسلسل العمل وتدابير السلامة.

لا يسمح بتركيب السقالات المعدنية على مسافة تزيد عن 5 أمتار من صواري الشبكة الكهربائية ومعدات التشغيل. يجب فصل الأسلاك الكهربائية التي تقع على بعد أكثر من 5 أمتار من السقالات عن الطاقة وتأريضها ، أو وضعها في صناديق ، أو تفكيكها أثناء تركيبها أو تفكيكها. يجب تأريض السقالات.

يجب إغلاق وصول الأشخاص غير المصرح لهم (غير المشاركين بشكل مباشر في هذه الأعمال) إلى المنطقة التي تم فيها تركيب السقالات أو تفكيكها.

أثناء العمل في المرتفعات ، يجب إغلاق الممر الموجود أسفل موقع العمل ، وتسييج منطقة الخطر وتمييزها بعلامات السلامة. يجب عدم استخدام السقالات لتخزين المواد.

يتم فقط تغذية المواد المستخدمة مباشرة (المعاد تدويرها) في السقالات.

9. حماية البيئة

9.1 يجب على المقاول - المنفذ للأعمال أن يحافظ على نظافة موقع البناء ويوفر مرافق مناسبة للتخزين المؤقت لجميع أنواع النفايات حتى يتم إزالتها. يتم تخزين نفايات البناء فقط في مناطق محددة بشكل خاص موضحة في خطة البناء.

يتحمل المقاول-بيرفورمير مسؤولية ضمان النقل الآمن والتخلص من جميع أنواع النفايات بطريقة لا تؤدي إلى تلوث البيئة أو الإضرار بصحة الإنسان أو الحيوان.

يتم الحفاظ على جميع المواقع والمباني نظيفة ومرتبة. تم توجيه جميع العاملين ضد التوقيع ، وتم إدخالهم في المجلة ذات الصلة وإبلاغهم بمتطلبات الحفاظ على مكان العمل ومسؤولية كل منهم عن الطلب في مكان العمل والراحة.

يجب أن يشمل التخلص من النفايات ما يلي:

حاويات منفصلة لأنواع مختلفة من النفايات (المعادن ، فضلات الطعام ، المواد الخطرة ، القمامة ، إلخ) بأغطية محكمة الإغلاق ؛

مواقع الحاويات

يتم تخزين الخردة المعدنية المستنفدة مؤقتًا في مدافن نفايات محددة متفق عليها مع لجنة حماية البيئة ، ولجنة الأراضي ، والسلطات المحلية ؛

يتم تخزين نفايات الخرسانة مؤقتًا في مواقع تخزين النفايات المؤقتة في مناطق مجهزة خصيصًا بتغطية محسنة. سيتم التخلص من نفايات الهياكل الخرسانية المسلحة بواسطة مركبات خاصة للتخلص منها في مكب النفايات ؛

يجب أن يتم غسل خلاطات الشاحنات ومضخات الخرسانة فقط في الأماكن التي يحددها المقاول العام.

يتم تخزين نفايات الأخشاب المتكتلة ، غير الصالحة للاستخدام في الموقع ، مؤقتًا في موقع التخزين المؤقت وسيتم نقلها عن طريق البر لوضعها في مكب النفايات ؛

سيتم إزالة النفايات المنزلية بواسطة مركبات خاصة للتخلص منها ومعالجتها في مكب النفايات وفقًا لاتفاقية إزالة النفايات مع شركة متخصصة.

تخضع جميع النفايات الخطرة على الصحة للتخلص النهائي في المؤسسات ذات الصلة أو مدافن النفايات المتفق عليها مع الإدارة المحلية والسلطات التنظيمية ، بموجب عقود ، سيتم تقديم نسخ منها إلى العميل.

تتم إعادة التزود بالوقود لمعدات البناء في عملية العمل بواسطة ناقلات معتمدة "من العجلات". يتم تخزين جميع الزيوت ومواد التشحيم في المستودعات في حاويات محكمة الإغلاق مع علامات واضحة باللغة الروسية. في حالة وصول الوقود ومواد التشحيم إلى التربة أو سطح الخرسانة ، يتم اتخاذ تدابير على الفور لقطع التربة الملوثة والتخلص منها ، ويتم إزالة الوقود ومواد التشحيم من سطح الخرسانة بالرمل أو باستخدام نشارة الخشب مع التخلص اللاحق.

9.2. حماية النباتات والحيوانات والموائل.

يحدد النشاط المخطط له الحد الأدنى والمؤقت من عزل الأرض ، واضطراب الغطاء النباتي.

من أجل تقليل التأثير السلبي على النباتات والحيوانات ، أثناء بناء المنشأة ، يجب على المقاول-المستخدم في الأعمال تنفيذ التدابير التنظيمية والفنية:

تزويد المنشأة بمعدات مكافحة الحرائق الفردية والسلبية والنشطة ، والرقابة الصارمة على الامتثال لقواعد السلامة من الحرائق ؛

الحفاظ على غطاء التربة من خلال الحفاظ على المعدات في حالة جيدة ، والقضاء على انسكاب المنتجات النفطية على التربة ؛

تشغيل الآلات فقط داخل حدود تخصيص موقع البناء باستخدام طرق الوصول الحالية ؛

خلال فترة البناء ، ستكون حماية الحياة البرية ، أولاً وقبل كل شيء ، متوافقة مع التشريعات البيئية ، مما يقلل من التأثير على الهواء الجوي والمياه السطحية ، مما يقلل بشكل غير مباشر من تأثير المنشأة على البيئة.

9.3 التقليل من تلوث الهواء والتلوث الضوضائي للبيئة.

يتم تقليل محتوى الغبار في الهواء الذي يحدث أثناء البناء نتيجة لما يلي:

استخدام رصف الطرق بالحجارة المكسرة ، سواء في موقع البناء أو بين موقع البناء والمستوطنة لعمال البناء ، وكذلك داخل المستوطنة ؛

التنظيف المنتظم للطرق وتبليلها لمنع الغبار في الهواء.

لتقليل الآثار السلبية المحتملة على هواء الغلاف الجوي أثناء البناء ، يجب على المقاول - العامل في الأعمال استخدام معدات البناء الصالحة للخدمة فقط مع معدات الوقود المعدلة التي تضمن أقل انبعاث ممكن للملوثات في البيئة ، بما في ذلك مثبطات الضوضاء الفعالة ؛

تشغيل وصيانة الآلات وفقًا لتعليمات وتعليمات الشركات المصنعة ، مع إيلاء اهتمام خاص للتحكم في الضوضاء وانبعاثات الملوثات ؛

يوفر مراقبة مستمرة للامتثال لقواعد التشغيل المعمول بها ؛

المعدات المستخدمة في البناء تخضع للصيانة الدورية وفحص الأعطال المحتملة ؛

لا يجوز حرق نفايات الإنتاج ؛

يحظر استخدام العوامل المستنفدة للأوزون والفريونات في أنظمة التبريد وإطفاء الحرائق.

خلال فترة البناء الصيفية ، من أجل تقليل الغبار على طرق الوصول أو العمل ، من الضروري استمرار ري سطح الطريق بالماء باستخدام آلات الري.

9.4 وضع خطة لأعمال المقاول والأداء لتنظيم العمل على جمع النفايات وتخزينها والتخلص منها

أثناء إنتاج الأعمال بالمنشأة ، يتم إنتاج نوعين من النفايات:

الصناعية (نفايات البناء) ؛

النفايات المنزلية.

عند التعامل مع النفايات الخطرة ، يتم وضع إجراء مناسب بناءً على نتائج إحضار المنتجات إلى حالة آمنة ، والتي تمت الموافقة عليها من قبل رئيس المؤسسة - مالك المنتج.

في عملية جمع النفايات وتجميعها ، يتم تحديدها من خلال تحديد الانتماء إلى نوع معين من النفايات ، ولكل نوع من النفايات أوعية مغلقة منفصلة (معادن ، نفايات طعام ، مواد خطرة ، قمامة ، إلخ) ، معلمة بعلامات تحذيرية.

يقوم المقاول - بيرفورمير بوضع تدابير لتقليل كمية النفايات المتولدة:

استخدام المعدات وقطع الغيار لكامل الفترة المتوقعة لتشغيلها ؛

استخدام النفايات كمادة خام في دورة تكنولوجية جديدة ؛

المسؤولون المناوبون مسؤولون عن الامتثال لمتطلبات حماية البيئة.

فهرس

| GOST 2379-85 | ||

| GOST 7473-85 * | خلطات خرسانية. تحديد |

|

| GOST 8267-93 | الحجر والحصى المكسر من المناجم الكثيفة لأعمال البناء. تحديد. |

|

| GOST 8478-81 | ||

| GOST 10060.0-95 | طرق تحديد مقاومة الصقيع. أسمنت. المتطلبات العامة |

|

| GOST 10178-95 | الاسمنت البورتلاندي والاسمنت البورتلانت الخبث. تحديد |

|

| GOST 10180-90 | أسمنت. طرق تحديد قوة عينات التحكم |

|

| GOST 10181.1-81 | ||

| GOST 10181-2000 | خلطات خرسانية. طرق الاختبار |

|

| GOST 10922-90 | منتجات التسليح والمدمجة ملحومة الوصلات تقوية ملحومة ومنتجات مدمجة لهياكل الخرسانة المسلحة. المواصفات العامة. منتجات التسليح والمدمجة |

|

| GOST 12730.5-84 | أسمنت. طرق تحديد مقاومة الماء |

|

| GOST 14098-91 | التسليح الملحوم والمنتجات المدمجة لهياكل الخرسانة المسلحة. أنواع وتصميم وأبعاد. |

|

| GOST 18105-86 * | أسمنت. قواعد التحكم في القوة |

|

| GOST 18242-72 * | التحكم في القبول الإحصائي بميزة بديلة. خطط التحكم. |

|

| GOST 23732-79 | الماء للخرسانة والحلول. تحديد. |

|

| GOST 24211-91 | ||

| GOST 25346-89 | ESDP. أحكام عامة وسلسلة التفاوتات والانحرافات الأساسية 7.16 |

|

| GOST 25347-82 * | ||

| GOST 26633-91 | الخرسانة ثقيلة وذات حبيبات دقيقة. تحديد. |

|

| SNiP 2.05.03-84 * | الجسور والمواسير |

|

| SNiP 3.03.01-87 | الهياكل الحاملة وإرفاقها |

|

| SNiP 3.06.04-91 | الجسور والمواسير |

ملحق 1

snipov.net

دكتور بيطري

رقم البطاقة التكنولوجية.

لعمل ملموس

1 النطاق .. 3

2 تنظيم وتقنية العمل .. 3

3 متطلبات الجودة وقبول العمل .. 4

4 الصحة والسالمة .. 5

5 حماية البيئة ... 6

6 قائمة الوثائق التنظيمية الفنية والمرجعية .. 7

6 صحيفة التعريف .. 8

توفر الخريطة التكنولوجية تنظيم وتكنولوجيا العمل الملموس

يشمل العمل قيد النظر ما يلي:

- تحضير مزيج الخرسانة

- تعزيز العمل

- وضع الخرسانة

- طرق التحكم.

- تنظيم وتكنولوجيا أداء العمل

عند أداء العمل ، من الضروري الامتثال لمتطلبات الوثائق التنظيمية الواردة في القسم 6.

يجب أن تمتثل المواد الخام المستخدمة في تصنيع الأساسات المتجانسة للوثائق التنظيمية والتقنية الحالية ، مصحوبة بوثائق من الشركات الموردة تصادق على جودتها.

يجب أن يفي تصميم الأساس المتجانس بمتطلبات الوثائق التنظيمية الحالية.

تحضير الخلطة الخرسانية.

يتم تحضير الخليط الخرساني في خلاطة الخرسانة بالإكراه.

يجب أن يتم اختيار الأسمنت لتحضير الخلائط الخرسانية وفقًا لـ GOST 30515-97. يجب أن يتم قبول الأسمنت وفقًا لـ GOST 30515-97 ، ونقل وتخزين الأسمنت - وفقًا لـ GOST 30515-97 و SNiP 3.09.01-85.

يتم استخدام مجاميع الخرسانة مجزأة ومغسولة. يحظر استخدام خليط طبيعي من الرمل والحصى دون غربلة الكسور.

يجب أن تتم جرعات مكونات الخلطات الخرسانية بالوزن. يُسمح بالجرعات حسب حجم الماء من المواد المضافة التي يتم إدخالها في خليط الخرسانة في شكل محاليل مائية. يتم تحديد نسبة المكونات لكل دفعة من الأسمنت والركام ، عند تحضير الخرسانة من القوة والقدرة المطلوبة. يجب تعديل جرعة المكونات أثناء تحضير خليط الخرسانة ، مع مراعاة بيانات مراقبة مؤشرات خصائص الأسمنت ومحتوى الرطوبة وقياس حبيبات الركام والتحكم في القوة.

عند تحضير خليط خرساني باستخدام تقنية منفصلة ، يجب مراعاة الإجراء التالي:

- يتم وضع الماء وجزء من الرمل وحشو معدني ناعم (إذا تم استخدامه) والأسمنت في خلاط يعمل عالي السرعة ، حيث يتم خلط كل شيء ؛

- يتم إدخال الخليط الناتج في خلاطة الخرسانة ، محملاً مسبقًا ببقية الركام والماء ، ومرة أخرى يتم خلط كل شيء.

- يجب ألا تقل فترة الفاصل بين مراحل صب الخرسانة (أو وضع طبقات من الخلطة الخرسانية) عن 40 دقيقة ، ولكن ليس أكثر من ساعتين.

- يُسمح باستخدام المواد المضافة (مانع الصقيع ، وحبس الهواء ، ومسرعات ومثبطات تصلب الخرسانة ، وما إلى ذلك).

أعمال حديد التسليح.

يجب تنفيذ أعمال التعزيز وفقًا للخريطة التكنولوجية ص

وضع وضغط الخلطات الخرسانية

يجب أن يتم وضع الخليط الخرساني بواسطة أرضيات خرسانية بها أجهزة تقوم بتوزيع الخليط وتوزيعه في المعدات الجانبية المحددة ، كقاعدة عامة ، دون استخدام العمالة اليدوية.

عند وضع الخلائط الخرسانية في مكب نفايات مفتوح ، من الضروري اتخاذ تدابير (ملاجئ خاصة ، وسقائف ، وطلاء غشاء) لحماية الخلائط الخرسانية والمنتجات المصبوبة حديثًا من التأثيرات الضارة للتأثيرات الجوية.

يجب أن تضمن أوضاع القولبة معامل الضغط لمزيج الخرسانة (نسبة كثافته الفعلية إلى المعامل النظري المحسوب): للخرسانة الثقيلة - لا تقل عن 0.98 ؛ عند استخدام الخلائط الصلبة والمبررات المناسبة ، وكذلك للخرسانة الدقيقة - ما لا يقل عن 0.96. يجب أن يتوافق حجم الفراغات الحبيبية في خليط الخرسانة خفيف الوزن المضغوط مع متطلبات GOST 25820-83.

يجب أن يتم نزع المنتجات بعد المعالجة الحرارية بعد أن تصل الخرسانة إلى قوة التعرية.

يجب إجراء مراقبة جودة العمل وفقًا لمتطلبات الوثائق التنظيمية الواردة في القسم 6:

عند قبول الهياكل الخرسانية الجاهزة والخرسانة المسلحة أو أجزاء الهياكل ، يجب التحقق مما يلي:

- امتثال الهياكل لرسومات العمل ؛

- جودة الخرسانة من حيث القوة ، وإذا لزم الأمر ، مقاومة الصقيع ومقاومة الماء وغيرها من المؤشرات المحددة في المشروع ؛

- جودة المواد المستخدمة في البناء والمنتجات شبه المصنعة والمنتجات.

يجب إضفاء الطابع الرسمي على قبول الهياكل الخرسانية الجاهزة والخرسانة المسلحة أو أجزاء من الهياكل وفقًا للإجراء المتبع من خلال إجراء تفتيش للأعمال المخفية أو إجراء قبول للهياكل الهامة.

تكوين العمليات ووسائل التحكم أثناء صب الخرسانة

تحميل البطاقة التقنية لأعمال الخرسانة

يتم اختبار كبار الموظفين والمتخصصين في المنظمة ، وفقًا لقائمة الوظائف المعتمدة من قبل رئيس المنظمة ، قبل قبولهم في العمل ، وبعد ذلك بشكل دوري ضمن الحدود الزمنية المحددة ، لمعرفتهم بقواعد حماية العمال وسلامتهم مع مراعاة واجباتهم الوظيفية وطبيعة العمل المنجز. تم وضع إجراءات إجراء التدريب واختبار المعرفة وفقًا لـ GOST 12.0.004-90 SSBT “منظمة التدريب على سلامة العمل. أحكام عامة "ووفقًا لمرسوم وزارة العمل في الاتحاد الروسي بتاريخ 13.01.2003 No. "إجراء التدريب في مجال حماية العمال واختبار المعرفة بمتطلبات العمل للعاملين في المنظمات". لائحة تقريبية بشأن إجراءات التدريب واختبار المعرفة بشأن حماية العمل للمديرين والمتخصصين في المنظمات والشركات والمؤسسات ومؤسسات البناء وصناعة مواد البناء والإسكان والخدمات المجتمعية. السلامة المهنية والسلامة الصناعية

يجب أن يجتاز الموظفون الذين يؤدون العمل اختبار المعرفة وأن يكونوا حاصلين على شهادات اختبار المعرفة بشأن حماية العمال.