Установка с индикатором часового типа. Индикаторы часового типа и другие разновидности измерительных головок. Интерпретация значений горизонтальной несоосности

1.1. Индикатор часового типа с ценой деления 0,01мм модели ИЧ предназначены для измерения линейных размеров абсолютным и относительными методами, определения величины отклонений от заданной геометрической формы и взаимного расположения поверхностей.

1.2. Вид климатического исполнения УХЛ4 по ГОСТ 15150-69

1.3. Крепят индикаторы либо за присоединительную гильзу диам. 8h7, либо за ушко толщиной 5 мм с присоединительным отверстием диам. 5 мм.

Технические характеристики.

2.1. Технические характеристики индикаторов часового типа ИЧ приведены в табл.1.

Таблица1

Технические характеристики индикаторов часового типа ИЧ

| Модель | Диапазон измерений | Погрешность,мм, | Габаритные размеры | Цена деления,мм | |

| кл. точн. 0 | кл. точн. 1 | ||||

| ИЧ 02 | 0-2 | ±0,010 | ±0,012 | 75x42x23 | 0,01 |

| ИЧ 05 | 0-5 | ±0,010 | ±0,012 | 86x42x23 | 0,01 |

| ИЧ 10 | 0-10 | ±0,015 | ±0,020 | 108x56x24 | 0,01 |

| ИЧ 25 | 0-25 | ±0,032 | 159x85x51 | 0,01 | |

| ИЧ 50 | 0-50 | ±0,048 | 199x85x51 | 0,01 | |

2.2. Размах показаний, мкм, не более 3.

2.3. Наибольшее измерительное усилие при прямом ходе, Н — 1,5

2.4. Колебание измерительного усилия при прямом или обратном ходе, Н — не более 0.6.

2.5. Колебание измерительного усилия при изменении направления движения измерительного стержня, Н — не более 0,5.

Условия эксплуатации.

3.1. Температура рабочего пространства в процессе измерения должна быть (20±15)˚С.

3.2. Относительная влажность воздуха не более 80% при температуре 20˚С.

Комплектность.

В комплект прибора входят:

- индикатор;

- футляр;

- паспорт.

Устройство и принцип работы.

5.1. Измерение производится контактным методом. Подвижный измерительный стержень базируется на контролируемой поверхности. Перемещение измерительного стержня происходит параллельно шкале индикатора и осуществляется при помощи зубчатых кинематических пар.

5.2. Конструкция индикатора предусматривает предохранение от загрязнений и механических повреждений.

5.3. Индикаторы типа ИЧ выпускаются с ушком для крепления или без него.

Подготовка индикатора к работе.

6.1. Ознакомиться перед началом работы с паспортом на индикатор.

6.2. Удалить с индикатора (особенно тщательно с измерительной поверхности наконечника смазку ветошью, смоченной в бензине и окончательно протереть сухой тканью.

Порядок работы и техническое обслуживание.

7.1. Проверить установку индикатора на ноль. Для этого сообщить измерительному стержню натяг 20-25 делений и поворотом ободка совместить нулевой штрих шкалы со стрелкой.

Для проверки постоянства показаний поднять измерительный стержень два-три раза на высоту 1-2 мм и отпустить его. Если стрелка отклонится от нулевого положения, то необходимо снова совместить с нею нулевой штрих шкалы.

7.2. Протереть измеряемое изделие чистой, мягкой тканью, т.к. малейшее присутствие воды, масла и т.п. приводит к искажениям показаний.

Следить за тем, чтобы измерительный стержень перемещался без ударов в конце хода, т.к. это может привести к смятию и выкрашиванию зубьев механизмов и увеличению погрешности индикатора. Не допускать попадания на индикатор эмульсий и масел.

7.3. Не поворачивать индикатор, когда он закреплен в державке за гильзу.

В случае появления неплавности хода допускается частичная промывка механизма без полной разборки индикатора. Для этого снять крышку и погрузить механизм индикатора в чистый авиационный бензин, следя за тем, чтобы бензин не попадал на шкалу индикатора. После промывки механизма цапфы осей смазать часовым маслом.

Правила хранения.

8.1. После окончания работы индикатор протереть мягкой тканью и смазать измерительную поверхность противокоррозионной смазкой.

8.2. Хранить индикатор в футляре в сухом отапливаемом помещении при температуре воздуха от +5 до +40˚С и относительной влажности не

более 80% при температуре +20˚С.

8.3. Воздух в помещении не должен содержать примесей агрессивных паров и газов.

Методы и средства поверки.

9.1. Поверка индикатора должна производиться методами и средствами, указанными в ГОСТ 8548-86.

9.2. Межповерочный интервал устанавливается в зависимости от требо-ваний эксплуатации, но не реже одного раза в два года.

Сведения о консервации.

10.1. Индикатор часового типа подвергнут консервации в соответствии требованиям ГОСТ 9014-76. Наименование и марка консерванта – масло консервационное К-17.

10.2. Срок хранения прибора без переконсервации – 2 года, при условии хранения в условиях по ГОСТ 15150-69.

Гарантийные обязательства.

Гарантийный срок эксплуатации изделия – 1 год, со дня продажи (получения покупателем) прибора, при условии соблюдения потребителем правил хранения и эксплуатации прибора.

Скачать технический паспорт бесплатно можно по ссылке ниже.

В современном производстве невозможно обойтись без определенных измерительных инструментов. Их наличие позволяет выполнять многие виды работ, в том числе ремонтные, произвести закупку запчастей, а также их изготовление в соответствии с установленными параметрами. Особенно в данных приборах нуждается металлообрабатывающая отрасль, вне зависимости от специфики выпускаемой продукции. Для получения точных показаний линейных размеров, относительных измерений отклонения от расположения поверхностей и номинальной величины требуется индикатор часового типа.

Что такое индикатор ИЧ и для чего он нужен

Оборудование используется для измерений абсолютной и относительной величин, контроля отклонений от назначенной формы геометрии изделия и взаиморасположения поверхностей. Устройства часового типа обладают широким охватом измерений. Они незаменимы для сравнительного анализа, при радиальных и осевых биениях детали, проверке параллельных сторон, например, у призм. Стрелки сразу же дают возможность обнаружить отклонения.

Конструкция индикатора предусматривает наличие соединяющих шестерен и рычагов, оказывающих усиленное воздействие на колебание стержня (щупа), и путем преобразования движения прибор формирует показания. В подавляющей массе механизмов перемещение стержня на 1 мм идентично одному кругообращению стрелки. Таким образом, цена деления (соответственно, значение движения щупа), которое прибор может достоверно измерить - 0,01 мм. Отмерочные пороги обозначены 0-5, 0-10 и 0-25 мм. Индикаторы ИЧ-типа классифицируют по степени точности:

- нулевая;

- первая;

- вторая.

Измерители нулевого класса характеризуются минимальной погрешностью полученных данных, а второго - максимальной.

Точность, маленькая погрешность и долгий эксплуатационный срок индикаторов дают возможность использовать их в производстве, на заводах и фабриках, станциях технического обслуживания. Процедура измерения торцевого биения тормозного барабана транспортного средства требует обязательного задействования ИЧ-индикатора.

Есть приборы, работающие на зубчатой передаче. В них стержень и зубчатая рейка представляют собой цельную часть. Рейка зацепляется за 16-ти зубчатое колесико. Малый рычажно-зубчатый прибор применяется в местах с трудным доступом и изготовлении некоторых деталей в слесарном деле.

Устройство индикатора

Серия ИЧ состоит из корпуса, механизма передачи, шкалы, стрелки, измерительного щупа, и нейтрализующей люфты пружины (сцепление зубчатых колес всегда совершается с одного профиля зубцов). На вращающемся циферблате возможна установка нуля для относительных замерений, и маркера допуска в каком угодно месте. В продаже можно встретить приспособления со специальным ушком для закрепления на штативе.

Многие модели на конце стержня оснащены шариком из твердого сплава в сменяемой оправе. Он должен прикасаться к измеряемой детали. Давление на щуп осуществляется с помощью пружины, устроенной между корпусом и стержнем. Чтобы произвести измерения, индикатор ставится в штатив или стойку. В основании присутствует цилиндрическая штанга, по ней крепится мобильная муфта со стержнем, на конце устанавливается измерительный прибор. Держатель нередко комплектуется фундаментом с магнитами, благодаря которым его можно поставить по вертикали или под наклоном для работы с изделиями, не прибегая к дополнительной фиксации.

Виды индикаторов

По корпусным характеристикам ИЧ-устройства подразделяются на:

- обычные, предохраняющие составные части от разного рода загрязнений и механических повреждений;

- имеющие защиту от брызг, их герметичный корпус исключает попадание брызг в соответствующей среде;

- пылезащитные, используемые на открытых пространствах с повышенным пылеобразованием.

Кроме этого, универсальные приборы, в зависимости от перемещения стержня относительно шкалы, делятся на:

- параллельные (ИЧ);

- перпендикулярные (ИЧТ).

Как действует отсчетный механизм и на что обратить внимание при его покупке

- Перед началом работы индикатор зажимается винтом на штативе.

- Отмерочный стержень поднимается, и на основание помещается предмет с фиксированными параметрами.

- Прибор опускается вниз по цилиндру штатива, пока наконечник не соприкоснется с поверхностью образца и стрелка не остановится на отметке 0. Такое положение носит название «натяг». Его значение должно быть больше допуска отклонения от номинальных показаний на 1 оборот стрелки.

- Повторяя действия «поднятие/опускание» стержня, контролируется стабильность данных. Если стрелка отклонилась, настройку следует сделать повторно.

- Стержень отводится, образец сменяется на измеряемый элемент. Щуп опускается на него, индикаторная шкала показывает отличия размеров от заданных (на 0,01 мм).

Перед тем, как приобрести индикатор ИЧ, необходимо проверить цену деления и размах. Чем меньше первый показатель, тем точнее будет производиться измерение. Чем шире размах (диапазон), тем максимальнее отклонение в миллиметрах может измерять устройство.

Индикаторы часового типа с ценой деления 0,01 мм являются наиболее распространенными измерительными головками. Они предназначены для использования в цеховых условиях при выполнении операций технологических процессов изготовления, сборки, испытания и контроля изделий. Они также широко применяются в условиях ремонтных мастерских при ремонте техники и восстановлении изношенных деталей.

Индикаторы часового типа выпускаются двух исполнений, типа ИЧ – с перемещением стрелки параллельно шкале и типа, ИТ – перемещением измерительного стержня перпендикулярно шкале.

По исполнению корпуса индикаторы часового типа подразделяют на:

1) обыкновенные; 2) брызгозащитные; 3) пылезащитные.

При обыкновенном исполнении механизм индикатора защищен от загрязнений и механических повреждений.

Брызгозащитное исполнение обеспечивает защиту индикатора от попадания в механизм брызг во время нахождения индикатора в брызгонесущей среде.

Пылезащищенное исполнение предохраняет механизм индикатора от проникновения пыли во время его пребывания в среде с повышенной концентрацией пыли.

На лицевой стороне индикатора часового типа имеются две шкалы:

1) большая шкала с нанесенным на ней 100 делениями с ценой деления 0,01 мм (рис. 28);

2) малая шкала с миллиметровыми делениями.

Перемещение измерительного стержня на величину, равную 1 мм, вызывает поворот большой стрелки на 360º (один полный оборот) и малой стрелки на одно деление, то есть, на 1 мм.

При настройке индикатора на заданный размер большая шкала может быть повернута от руки на 360º и закреплена в требуемом положении с помощью стопора или же, за счет силы трения, возникающей между ободком большой шкалы и корпуса индикатора.

Измерения с помощью индикатора основаны на преобразовании рычажно-зубчатой передачей линейных перемещений измерительного стержня в угловые перемещения стрелок относительно их шкал.

На измерительном стержне нарезаны зубья рейки, находящиеся в зацеплении с зубчатым колесом, с числом зубьев z = 16. На одной оси с данным зубчатым колесом размещено другое зубчатое колесо с числом зубьев z = 100 большего диаметра. От этого колеса вращение передается центральному зубчатому колесу с z = 10. На оси центрального зубчатого колеса закреплена большая стрелка, расположенная над большой шкалой. С центральным зубчатым колесом находится в зацеплении второе большое зубчатое колесо с z = 100. К оси этого колеса одним концом присоединена спиральная пружина, второй конец которой закреплен за корпус индикатора. Пружина обеспечивает работу зубчатых колес по одной стороне профиля, уменьшая тем самым влияние зазора в зубчатых парах на погрешность измерений. На оси второго зубчатого колеса закреплена стрелка миллиметровой шкалы индикатора.

Конкретное применение индикаторов часового типа:

Для измерения размеров;

Для контроля отклонений формы;

Для контроля расположения поверхностей в стойке, штативе или специальном приспособлении.

Измерения проводят абсолютным (непосредственной оценки) и относительным (сравнения с мерой) методами.

Абсолютные измерения размеров, как измерения отклонений формы и расположения поверхностей, могут быть проведены в пределах диапазона измерения индикатора, то есть, в пределах 0 – 2 мм (индикатором ИЧ2), 0 – 5 мм (индикатором ИЧ5), 0 – 10 мм (индикатором ИЧ10), 0 – 25 мм (индикатором ИЧ25). Ниже приведены метрологические характеристики индикатора часового типа с ценой деления шкалы 0,01 мм модели ИЧ МН.

Основные метрологические характеристики индикатора часового типа с ценой деления шкалы 0,01 мм модели ИЧ 10 МН :

Цена деления основной шкалы в мм. . . . . . . . . . . . . . . 0,01

Диапазон измерений в мм. . . . . . . . . . . . . . . . . . . . . . 0 – 10

Класс точности. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .0; 1

Наибольшая разность погрешностей индикатора в пределах:

0,1 мм на любом участке диапазона измерений:

0 кл. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

1 кл.. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

1 мм на любом участке диапазона измерений:

0 кл.. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

1 кл. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

Всего диапазона измерений:

0 кл. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

1 кл. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .20

Вариация показаний не более:

0 кл.. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1 кл. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3

Наибольшее измерительное усилие, Н. . . . . . . . . . . . . . 1,5

Колебание измерительного усилия при прямом и обратном ходе, Н, не более. . . . . . . . . . . . . . . . . . . . . . . ………………0,6

Колебание измерительного усилия при изменении направления движения измерительного стержня, Н, не более. . . .0,5

Изменение показаний индикатора при нажатии на измерительный стержень в направлении, перпендикулярной к его оси с усилием, равным 2 – 2,5 Н не более 0,5 деления шкалы.

Во всех приборах индикаторной группы измерительным устройством является индикатор часового типа (рис.5 а).

Передаточный механизм индикатора (рис.5 б) состоит из зубчатых пар. Измерительный стержень 1 имеет в средней части зубчатую рейку, которая зацепляется с зубчатым колесом 2. Возвратно-поступательное перемещение измерительного стержня преобразуется во вращательное (круговое) движение стрелки 3 через зубчатые колеса 4 и 5. Погрешности от бокового зазора в зубчатых зацеплениях устраняются пружинным волоском 7, один конец которого закреплен на оси дополнительного зубчатого колеса 6, а другой - на корпусе индикатора. Прибор имеет два шкалы: большую для отсчета долей миллиметра и малую - для отсчета целых миллиметров (указатель полных оборотов большой стрелки).

Нормальные индикаторы имеют пределы измерения 0…5 и 0...I0 мм, малогабаритные - 0...2, 0...3 мм с ценой деления шкалы 0,01 мм.

4.2.2. Настройка индикаторной скобы и выполнение измерений

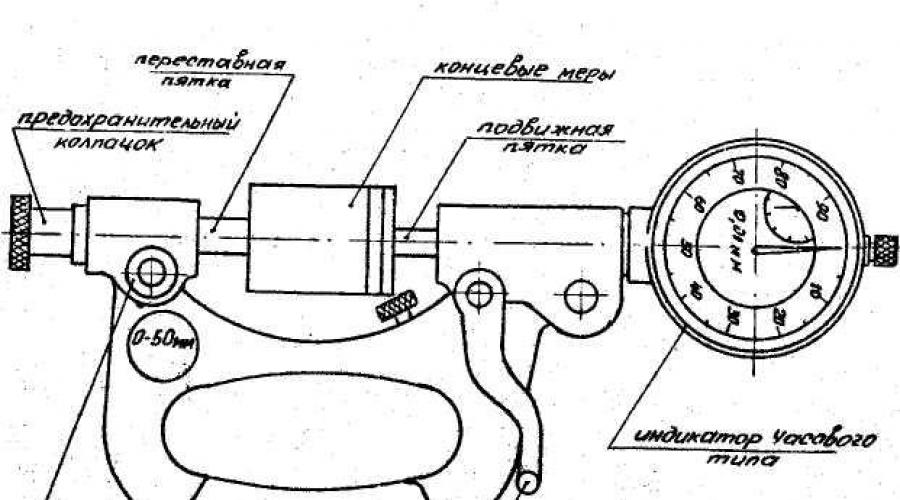

Индикаторная скоба служит для наружных измерений относительным методом. Типоразмеры скоб установлены с пределами измерения: 0...50, 50...100, 100...200 мм и т.д. через 100 мм до 1000 мм. Основные части прибора показаны на рис.6.

Рис.5. Индикатор часового типа

1. В соответствии с номинальным размером набрать блок концевых мер.

2. По блоку концевых мер настроить прибор на нуль. Для этого снять предохранительный колпачок, отпустить стопорный винт и установить блок между подвижной и переставной пятками. Передвигая переставную пятку довести до соприкосновения измерительные поверхности пяток с блоком концевых мер, при этом большая стрелка индикатора должна сделать примерно один оборот. Это положение переставной пятки зафиксировать стопорным винтом и закрыть её предохранительным колпачком. Повернуть ободок индикатора до совмещения нулевого деления циферблата со стрелкой. Начать 2...3 раза на арретир, чтобы убедиться в правильности нулевой установки и вынуть блок концевых мер.

3. Измерить наружный диаметр детали. Для этого, пользуясь арретиром, поместить деталь между пятками, слегка прижимая её к переставной, пятке. При измерении скобу держать вертикально. Совместить диаметральную плоскость детали с линией измерения прибора, фиксируя упор в этом положении. Произвести отсчет. Действительный размер Судет равен сумме размера концевых мер и показаний по шкале индикатора. Отклонения по часовой стрелке - положительные, против - отрицательные.

Рис.6. Индикаторная скоба

4.3. Индикаторный нутромер

4.3.1. Устройство прибора

Индикаторный нутромер служит для измерения внутренних размеров относительным методом. В комплект каждого нутромера входит набор сменных измерительных стержней, применяемых в

Рис.7 Индикаторный нутромер

соответствии с измеряемым диаметром. Набором, из десяти индикаторных нутромеров можно измерять диаметры от 6 до I000 мм: 6....10, 10...18, 18...35, 35...50 мм и т.п.

Нутромер состоит из индикатора 1 (рис.7 а), трубчатого; корпуса 3, измерительной золовки 6, в которой помещены подвижный измерительный стержень 9, сменный неподвижной измерительный стержень 7 и рычажная система. Пружинящий центрирующий, мостик 11 обеспечивает установку нутромера по оси измеряемого отверстия.

Перемещение стержня 9 (рис.7 б), соответствующее отклонению диаметра измеряемого отверстия, передается на индикатор 1 через рычаг 8, вращающийся вокруг оси 10, и, подвижный шток 5, который перемещается в направляющих втулках внутри трубки. Пружина 4 создает измерительное усилие.

Рис. 5.40 Метод обратных индикаторов

Два радиальных индикатора используются для измерения положения подвижного вала по отношению к неподвижному в двух плоскостях вдоль их длины.

Рис. 5.41 Стационарный индикатор (СИ) измеряет смещение в плоскости на стационарном вале или полумуфте

Рис. 5.42 Подвижный индикатор (ПИ) измеряет смещение в плоскости на подвижном вале или полумуфте

Используя два значения смещения, а также размеры креплений и самой машины, определяется относительное положение подвижного вала путем расчетов или графического построения.

5.6.2 Сравнение с радиально-осевым методом

При центровке радиально-осевым методом машин, валы которых имеют осевой разбег и эти колебания больше 0,025 мм, особенно у машин с подшипниками скольжения, возникают ошибки при измерениях осевым индикатором. Поскольку метод обратных индикаторов не требует осевых измерений, то в нем исключены ошибки такого рода.Б. >

Рис. 5.43 Сравнение с радиально-осевым методом

5.6.3 Обзор креплений метода обратных индикаторов

Для работы методом обратных индикаторов имеется большое разнообразие конструкций креплений на валах. Рекомендуется выбирать и использовать специально разработанные конструкции, чтобы они годились для монтажа на валах различных диаметров. Эти крепления должны содержать набор штанг для перекрытия промежутка между полумуфтами. С помощью этих креплений можно быстро и качественно выполнить центровку. Но предварительно нужно определить прогиб штанг, входящих в стандартные наборы.

Одни крепления разрабатываются так, что допускают разъединенное состояние полумуфт во время центровки методом обратных индикаторов, другие требуют собранного состояния муфт во время этого процесса.

Рис. 5.44 Крепления на разомкнутых валах

Рис. 5.45 Крепления на собранных валах

Многие из креплений приспособлены для выполнения центровки с индикаторами, смонтированными в одинаковом положении по окружности валов (как показано выше) или развернутыми друг относительно друга на 180°, то есть в противоположных точках часового циферблата.

Рис. 5.46 Крепления, смонтированные противоположно друг другу

5.6.3.1 Монтаж креплений в методе обратных индикаторов

Процедура монтажа будет, очевидно, зависеть от конкретного типа используемых приспособлений. Рассмотрим центровку соединенных валов при расположении индикаторов в одинаковом положении по окружности.Для монтажа креплений выполняются следующие шаги:

5.6.3.2 Замечания по монтажу креплений

В зависимости от типа используемого крепления необходимо соблюдать следующие предосторожности.

- Никогда не крепите приспособления на гибкие части муфты.

- По-возможности увеличивайте расстояние между индикаторами по длине машины, которую собираетесь центровать. Как правило, расстояние между штоками индикаторов должно быть больше 100 мм.

- Убедитесь, что крепления смонтированы в положении, не препятствующем повороту валов. Желательно иметь возможность полного оборота.

- Перед проведением измерений определите прогиб штанг с индикаторами, а также убедитесь, что показания индикаторов действительны и имеют повторяемость.

5.6.4 Вводимые линейные размеры в методе обратных индикаторов

Для точного определения положения подвижного вала по расчетам методом обратных индикаторов или графическим построением необходимо определить положение индикаторов относительно передних и задних лап подвижной машины.

Эти размеры определяются с помощью стандартной рулетки. Каждый размер должен быть измерен с точностью 1/8" (1-2 мм).

Рис. 5.48 Вводимые размеры в методе обратных индикаторов

Размер "А"

Размер "А" – расстояние между штоками индикаторов. Он измеряется параллельно осям валов. Это наиболее критичный размер и его необходимо измерять очень тщательно. Как упоминалось ранее, при установке креплений для центровки методом обратных индикаторов позаботьтесь о максимально возможном размере между штоками индикаторов, в зависимости от размеров машины и свободного пространства.

Размер "В"

Размер "В" – расстояние от индикатора со стороны подвижной машины до центра болта крепления передних лап. Это расстояние измеряется параллельно оси вала. В особенности на больших машинах иногда полезно использовать струну или поверочную линейку для переноса положения штока подвижного индикатора на фундамент машины перед измерением этого размера.

Размер "С"

Размер "С" расстояние между центрами болтов крепления передних и задних лап. Это расстояние измеряется параллельно валу.

5.6.5 Знаки в методе обратных индикаторов

При проведении измерений важно знать, что различные установки индикаторов влияют на знак показаний по-разному. Этот эффект вызван тем, что оба индикатора имеют одинаковое направление измерений - плюс/минус и смонтированы, как ясно из названия метода, напротив друг друга.

Влияние различных установок показано ниже.

Рис. 5.50 Обнуление в 12 или 3 час. Изменение знака ПИ

Обнуление в 6 или 9 час. Изменение знака СИ

Следующая процедура измерений описывает обе ситуации для установки, показанной на рис.5.50.

5.6.6 Процедура центровки методом обратных индикаторов

5.6.6.1 Описание процесса измерения

Процесс измерений методом обратных индикаторов состоит из следующих операций:

- Измерение и запись установленного состояния несоосности.

- Измерение вертикального и горизонтального состояния несоосности.

Получение серии измеренных значений рассматривается в некоторых случаях как опциональное, но все-таки очень рекомендуется это делать Для большинства задач центровки желательно иметь запись полного ряда данных, в том числе и размеров "А", "В" и "С". Измеренные значения используются для ряда задач:

- Предварительная запись состояния центровки до разборки оборудования и отправки его в ремонт.

- Определения, существует или нет подозреваемая несоосность.

- Поддержке и оценке действий, выполненных обслуживающим персоналом, продавцом и производителем оборудования.

- Ведения истории по обслуживанию механизма.

- Лучшего взаимодействия различных специалистов, участвующих в центровке оборудования.

5.6.6.2 Проведение измерений

Для получения полного ряда измерений выполните следующее:

- Поверните индикаторы в положение 12:00.

- Установите оба индикатора на положительные показания.

- Запишите показания обоих индикаторов в положении 12:00.

- Поверните индикаторы в положение 3:00.

- Поверните индикаторы в положение 6:00.

- Определите и запишите показания обоих индикаторов.

- Поверните индикаторы в положение 9:00.

- Определите и запишите показания обоих индикаторов.

- Поверните индикаторы в положение 12:00 и убедитесь, что оба индикатора вернулись к первоначальным показаниям.

Для записи результатов используйте вид записи, показанный ниже.

Рис. 5.51 Документирование исходных значений

5.6.6.3 Измерение вертикальной несоосности

Для измерения вертикальной несоосности выполните следующие шаги:

5.6.6.4 Интерпретация значений вертикальной несоосности

Для определения смещения в вертикальной плоскости по значению размаха показаний индикаторов в положении 6:00 применяются следующие правила:

- Смещение стационарной стороны = Размах СИ / 2

- Смещение подвижной стороны = Размах ПИ с противоположным знаком (+ на -) или (- на +)

- Смещение в центре муфты = (Смещение стационарной стороны + Смещение подвижной стороны) / 2

Для определения углового излома по двум показаниям смещения в вертикальной плоскости следуйте правилу:

- Угловой излом линии вала = (Смещение подвижной стороны - Смещение стационарной стороны) / Размер А

Рассмотрим следующий пример размаха показаний индикаторов в положении 6:00.

Рис. 5.55 Пример размаха индикаторов

- Размах СИ = +24 мил (0,610 мм). Смещение стационарной стороны = +12 мил, или на 12 мил вверх (0,305 мм).

- Размах ПИ = -35 мил (-0,889 мм). Смещение подвижной стороны = +17,5 мил, или на 17,5 мил вверх (0,444 мм). (Помните, что для определения смещения необходимо изменить знак ПИ на противоположный) .>

- Вертикальное смещение в центре муфты = (+12+17,5)/2 = 14,75 мил, или на 14,75 мил выше (0,375 мм).

- Пусть размер А = 8 дюймов (203,2 мм), тогда вертикальный излом будет (17,5-12)/8 = +0,69 мил на дюйм ((0,444-0,305)/203,2=0,069 мм / 100 мм).

5.5.6.5 Измерение горизонтальной несоосности

При измерениях и интерпретации значений горизонтальной несоосности следует установить правильное направление взгляда. Все положения, связанные с часовой стрелкой циферблата, соотносятся с положением смотрящего, показанного на рисунке ниже, то есть стоящего позади подвижной машины лицом к стационарной машине.

Рис. 5.56 Измерение горизонтальной несоосности

Для измерения горизонтальной несоосности выполните следующее:

5.6.6.6 Интерпретация значений горизонтальной несоосности

Для определения горизонтального смещения по показаниям размаха значений в положении 3:00 следуйте следующим правилам:

- Смещение стационарной стороны = Размах СИ / 2 с противоположным знаком (+ на -) или (- на +)

- Смещение подвижной стороны – Размах ПИ / 2

- Смещение в центре муфты = (Смещение стационарной стороны + Смещение подвижной стороны)/2.

Для определения углового излома в горизонтальной плоскости по двум показаниям смещения используйте следующее правило:

- Угловой излом = (Смещение подвижной стороны - Смещение подвижной стороны)/(Размер А), (?100 = мм/100мм)

Рассмотрим следующий пример размаха показаний индикаторов в положении 3:00.

Рис. 5.59 Показания в положении 3:00.

- Размах СИ = +34 мил (0,864 мм). Смещение стационарной стороны = -17 мил, или на 17 мил левее (-0,432 мм). (Помните, что для определения смещения необходимо изменить знак СИ на противоположный (см. раздел 5.6.5) .

- Размах ПИ = +8 мил (0,203 мм). Смещение подвижной стороны = +4 мил, или на 4 мил вправо (0,101 мм).

- Горизонтальное смещение в центре муфты = (-17+-4)/2 = -6,5 мил ((-0,432+0,101)/2=-0,165 мм), или на 6,5 мил левее (0,165 мм).

- Пусть размер А = 8 дюймов (203,2 мм), тогда горизонтальный излом будет (4-(-17)/8 = 2,63 мил на дюйм ((0,101-(-0,432)/203,2)=0,263 мм / 100 мм).

5.6.7 Расчеты в методе обратных индикаторов

Можно использовать множество различных уравнений для расчетов в разнообразных вариантах метода обратных индикаторов. Информация, представленная здесь, относится к установке обратных индикаторов, изображенной на рисунке ниже. Рассматриваемые уравнения используются для расчета положения передних и задних лап подвижной машины по показаниям СИ и ПИ.

Расчеты несоосности относятся к обеим плоскостям – горизонтальной и вертикальной. Хотя, они обычно применяются в основном для вертикальной плоскости. Как было представлено ранее, несоосность в горизонтальной плоскости может быть найдена без расчета или графического построения точного положения передних и задних лап.

5.6.7.1 Расчеты положения передних и задних лап

Как было показано раньше и изображено на рисунке ниже, используется следующая установка, размеры и знак смещения.

Рис. 5.60 Установка для расчета положения лап

Положение передних лап подвижной машины определяется следующим уравнением:

Рис. 5.61 Расчет для передних лап

Положение задних лап подвижной машины определяется следующим уравнением:

Рис. 5.62 Расчет для задних лап

- М = смешение в плоскости подвижного индикатора.

- S = смещение в плоскости стационарного индикатора.

- А = расстояние между штоками стационарного и подвижного индикатора.

- В = расстояние от штока подвижного индикатора до центра болта крепления передних лап подвижной машины.

- С = расстояние между центрами болтов передних и задних лап подвижной машины.

- Положительные значения означают, что лапы находится выше (вертикаль) или правее (горизонталь).

- Отрицательные значения означают, что лапы находятся ниже (вертикаль) или левее (горизонталь).

5.6.7.2 Примеры расчета методом обратных индикаторов

Исходные данные

Заданы следующие значения вертикальной несоосности:

- Смещение стационарной стороны (S) равно +12 мил (0,305 мм) или на 12 мил выше.

- Смещение подвижной стороны (М) равно +17,5 мил (0,444 мм) или на 17,5 милвыше.

- А=5 дюймов (127 мм), В=7 дюймов (177,8 мм), С=24 дюйма (609,6 мм)

Расчет положения передних лап

Рис. 5.63 Передние лапы выше на 25,2 мил (0,64 мм); подкладки необходимо удалить

Рис. 5.64 Задние лапы выше на 51,6 мил (1,31 мм); подкладки необходимо удалить

5.6.7.3 Замечания по расчетам методом обратных индикаторов

- Перед выполнением расчетов убедитесь, что размах стационарного и подвижного индикатора правильно определен в проведенных измерениях.

- НЕ допускайте математических ошибок при подстановке данных с соответствующим знаком в формулы.

- Следите за круглыми скобками в уравнениях. Выполняйте вычисления сначала в круглых скобках.

- НЕ допускайте субъективных ошибок при подстановке действительных значений в уравнения.

5.6.8 Графические построения в методе обратных индикаторов

Как упоминалось выше, одним из путей определения положения передних и задних лап подвижной машины по показаниям СИ и ПИ является выполнение расчета методом обратных индикаторов.

Другой путь – построение чертежа на миллиметровке. Основное достоинство графического построения – то, что наглядно представлены осевые линии и состояние несоосности.

Представленная здесь информация используется в устройстве метода обратных индикаторов, где оба индикатора присоединены в одном и том же положении по окружности.

Графическое построение может применяться для обеих, горизонтальной и вертикальной, плоскостей расчета несоосности. Хотя, обычно оно используется преимущественно для вертикальной плоскости. Как сказано выше, корректировка несоосности в горизонтальной плоскости может быть выполнена без расчетов или графических построений точного положения передних и задних лап.

5.6.8.1 Разметка графика

Для построения графика в масштабе выполняются следующие шаги:

- Возьмите масштабную бумагу – "миллиметровку".

- Поверните бумагу ее длинной стороной к себе.

- Начертите горизонтальную линию в центре листа.

Эта линия представляет ось вращения вала стационарной машины и проводится через центр листа, деля его пополам. Лучше эту линию проводить по толстой линии сетки миллиметровки. - Выберите масштаб горизонтального изображения.

Всегда старайтесь выбирать наибольший масштаб шкалы. Измерьте расстояние от штока стационарного индикатора до центра болта крепления задних лап подвижной машины. При стандартном листе миллиметровой бумаги шириной примерно 260 мм, наибольший масштаб по горизонтали будет результатом деления размера машины на эту ширину. Отметьте на графике масштаб горизонтальной оси. - Проведите вертикальную линию по левой границе чертежа.

Она представляет точку, где ножка стационарного индикатора касается вала или полумуфты и обозначается СИ. - В соответствующем масштабе проведите вторую вертикальную линию справа от первой.

Она представляет точку, где ножка подвижного индикатора касается вала или полумуфты и обозначается ПИ. - Проведите третью вертикальную линию, представляющую проекцию на ось вала передних лап подвижной машины (ПЛ).

- Проведите четвертую вертикальную линию, представляющую проекцию на ось вала задних лап подвижной машины (ЗЛ).

После завершения всех вышеперечисленных шагов получится чертеж, похожий на приведенный ниже. В этом примере размеры А, В и С равны 100 мм.

Рис. 5.65 Разметка чертежа

5.6.8.2 Графическое построение смещения

После разметки чертежа необходимо перейти к построению смещений в плоскостях стационарного индикатора (СИ) и подвижного индикатора (ПИ). Для построения чертежа выполните следующее:

- Выберите масштаб по вертикали.Обычно вертикальный масштаб выбирают 0,01 мм на деление. Иногда в случае большой несоосности, где смещения не умещаются на чертеже, требуется больший масштаб – 0,02-0,03 мм на деление.

- Начертите смещение со стационарной стороны по линии СИ.

Используйте горизонтальную линию, представляющую ось вала стационарной машины, как опорную. Все точки, лежащие выше этой прямой, имеют положительные значения (+), а все точки ниже нее – отрицательные значения (-). - Начертите смещение с подвижной стороны по линии ПИ.

В нижеприведенном примере смещение СИ равно -0,2 мм и смещение ПИ равно -0,1 мм.

Рис. 5.66 Изображение на чертеже

5.6.8.3 Определение положения подвижного вала

После нанесения на чертеж смещений СИ и ПИ для определения положения подвижного вала выполните следующее:

- По линейке проведите линию через две точки смещения до задних лап подвижной машины.

- Подсчитайте количество квадратов в плоскости передних и задних лап для определения положения и необходимых корректировок.

На примере ниже передние лапы машины расположены правильно; нет необходимости в их корректировке. Задние лапы расположены на 0,1 мм выше; необходимо удалить подкладки из-под обеих задних лап.

.jpg)

Рис. 5.67 Определение положения подвижного вала

5.6.8.4 Замечания к графическому построению в методе обратных индикаторов

- Убедитесь в правильном соблюдении выбранного масштаба по обеим осям.

- Всегда дважды проверяйте положение вертикальных линий, представляющих СИ, ПИ, ПЛ и ЗЛ.

- Убедитесь, что две нанесенные точки правильно определены из показаний размаха индикаторов.

- Убедитесь, что положительные значения смещения располагаются выше горизонтальной опорной линии, а отрицательные – ниже.

- При интерпретации графика определения положения передних и задних лап подвижной машины в вертикальной плоскости обратите внимание на следующие правила:

- Если подвижный вал на чертеже находится выше горизонтальной опорной линии положения стационарного вала, то вал расположен слишком высоко.

- Если подвижный вал на чертеже находится ниже горизонтальной опорной линии положения стационарного вала, то вал расположен слишком низко.

- При интерпретации графика определения положения передних и задних лап подвижной машины в горизонтальной плоскости вид графика отображает то, как вы видите машину, то есть стоя позади подвижной машины лицом к стационарной машине. Здесь также обратите внимание на следующие правила:

- Если подвижный вал на чертеже находится выше горизонтальной опорной линии положения стационарного вала, то вал смещен вправо.

- Если подвижный вал на чертеже находится ниже горизонтальной опорной линии положения стационарного вала, то вал смещен влево.

5.6.9 Корректировки по методу обратных индикаторов

5.6.9.1 Обзор процесса корректировки

При корректировке несоосности используется множество различных операций. Последовательность шагов в процессе корректировки немного меняется в зависимости от специфики условий центровки машины.

Перед корректировкой несоосности

Перед корректировкой несоосности выполняются следующие операции:

- Выполнение предварительных проверок и корректировок.

- Монтаж креплений метода обратных индикаторов.

- Корректировка "мягкой лапы"

- Измерение несоосности.

- Определение допусков центровки.

После корректировки несоосности

После корректировки несоосности выполняются следующие операции:

- Повторное измерение состояния соосности.

- Сравнение состояния несоосности с назначенными допусками.

- Запись окончательных результатов.

Общие вопросы корректировки

Когда дело доходит до действительных перемещений машины, то есть, РЕШЕНИЯ ПРОБЛЕМЫ, часто возникает несколько вопросов:

- Начинать с вертикали или горизонтали?

- Как быть с предварительно изготовленными прокладками?

- Необходимо ли выполнять повторные измерения после перемещения машины вертикально или горизонтально?

- Необходимо ли использовать часовой индикатор для контроля горизонтальных перемещений?

- Обязательно ли соблюдать последовательность затяжки болтов?

- Что двигать вначале – передние или задние лапы?

Каждый из этих вопросов стоит внимания и на него будет дан ответ.

Определение последовательности корректировок

Корректировка несоосности включает в себя начальные и конечные этапы корректировки. Начальные делаются для минимизации величины несоосности и увеличения точности при измерениях центровки.

Перед тем как совершать перемещения взгляните на горизонтальное и вертикальное положение подвижной машины. В основном, вы начнете процесс корректировки с плоскости, где несоосность больше, а затем перейдете к окончательной корректировке.

| Проведение корректировок | Если | То |

Несоосность равна или меньше 0,5 мм |

||

И вертикальная и горизонтальная для передних и задних лап |

Несоосность больше 0,5 мм |

|

Или вертикальная или горизонтальная для передних и задних лап |

Несоосность больше 0,5 мм |

|

Рассмотрим следующие данные:

В этом примере горизонтальная несоосность в два раза больше вертикальной. Поэтому, будет сделана первоначальная горизонтальная настройка; затем, перейдут к горизонтальной корректировке.

5.6.9.2 Проведение вертикальных корректировок

Определите вертикальное положение подвижной машины, используя расчеты и/или графическое построение.

Рис. 5.68 Проведение вертикальных корректировок. Положительные значения на лапах означают, что подвижная машина расположена высоко, поэтому вы удалите прокладки. Отрицательные значения означают, что подвижная машина расположена низко и вы добавите прокладки.

Советы по вертикальной корректировке

- Делайте одинаковое изменение толщины прокладок для обеих передних или задних лап.

- Всегда проверяйте толщину прокладок микрометром. Предварительно изготовленные прокладки не всегда соответствуют их маркировке; многие производители прокладок указывают их "номинальную" толщину.

- Используйте соответствующую и правильную процедуру затяжки болтов.

- После того как подложены прокладки, проверьте и постарайтесь избежать возникновения состояния "мягкой лапы".

5.6.9.3 Процесс горизонтальной корректировки

Как правило, при работе методом обратных индикаторов используют две различных процедуры горизонтальных корректировок:

- Определение корректировок, используя расчеты или графическое построение и контроль перемещений по часовым индикаторам на лапах машины.

- Контроль перемещений часовыми индикаторами, закрепленными на муфте.

Для корректировки горизонтальной несоосности по контролю перемещений на лапах подвижной машины выполняются следующие шаги:

- Измерение горизонтальной несоосности в соответствии с процедурой, изложенной в 5.6.6.5.

- Определение горизонтального положения подвижной машины с помощью расчетов или графического построения, изложенных в 5.67 и 5.68.

- Убедитесь, что вы стоите лицом к машинам так, что подвижная расположена справа, а стационарная слева.

- Положительные значения на лапах означают, что подвижная машина удалена от вас, поэтому необходимо ее смещение на вас.

- Отрицательные значения на лапах означают, что подвижная машина приближена к вам, поэтому необходимо ее смещение от вас.

- Закрепите часовые индикаторы на передних и задних лапах.

- Переместите передние и задние лапы на необходимую величину, наблюдая за показаниями индикаторов.

Рис. 5.69 Горизонтальные корректировки. Индикаторы на лапах

Для корректировки горизонтальной несоосности по контролю показаний индикаторов, закрепленных на муфте, выполняются следующие шаги:

- Поверните индикаторы в положение 9:00 и обнулите их показания.

- Поверните валы на 3:00.

- Настройте индикаторы на половину их показаний.

- Перемещайте передние лапы подвижной машины до тех пор, пока подвижный индикатор не покажет нулевое значение.

- Перемещайте задние лапы подвижной машины до тех пор, пока стационарный индикатор не покажет нулевое значение.

- Повторяйте шаги 4 и 5 пока оба индикатора не покажут нулевые значения.

Рис. 5.70 Горизонтальные корректировки. Контроль индикаторами, смонтированными на муфте.

Советы по горизонтальной корректировке

- Начинайте с перемещения лап, где несоосность больше.

- Если нет отжимных болтов, постарайтесь установить их, где возможно.

- Доводите передние и задние лапы в положение соосности совместно, они связаны между собой.

- Если лапы отклонены от нужного положения не более 0,05 мм, начинайте затяжку болтов и следите за показаниями индикаторов. Применяйте соответствующую крест-накрест последовательность затяжки.

5.6.9.4 Действия после вертикальной и горизонтальной корректировки

После выполнения окончательных вертикальных и горизонтальных корректировок вам необходимо:

- Выполните повторные измерения.

- Сравните результаты с назначенными допусками.

- Повторяйте корректировки до тех пор, пока не попадете в допуски.

- Проведите и задокументируйте окончательную серию измерений.

- Возвратите оборудование в вид, соответствующий рабочему состоянию.