Большая энциклопедия нефти и газа. Эра дистанционного контроля оборудования становится реальностью

Читайте также

Никки Бишоп (Nikki Bishop) – [email protected], Аарон Круз (Aaron Crews) - [email protected]

Автоматизированный контроль ключевых технологических активов повышает надежность производственного оборудования и сокращает издержки на его техническое обслуживание. Дистанционный контроль обеспечивает мгновенную передачу сигналов предупреждения, удаленную диагностику и позволяет круглосуточно отслеживать состояние ключевых технологических активов.

Развитие коммуникационных технологий в последние годы позволило мгновенно устанавливать связь с кем угодно практически в любой точке мира. Эти технологии можно также применять в заводских цехах для того, чтобы находящееся там оборудование могло сообщать о своем состоянии персоналу. Теперь производственные активы могут «общаться» с диспетчерской. Более того, нужный человек получит оповещение именно тогда, когда оборудованию необходимо уделить внимание.

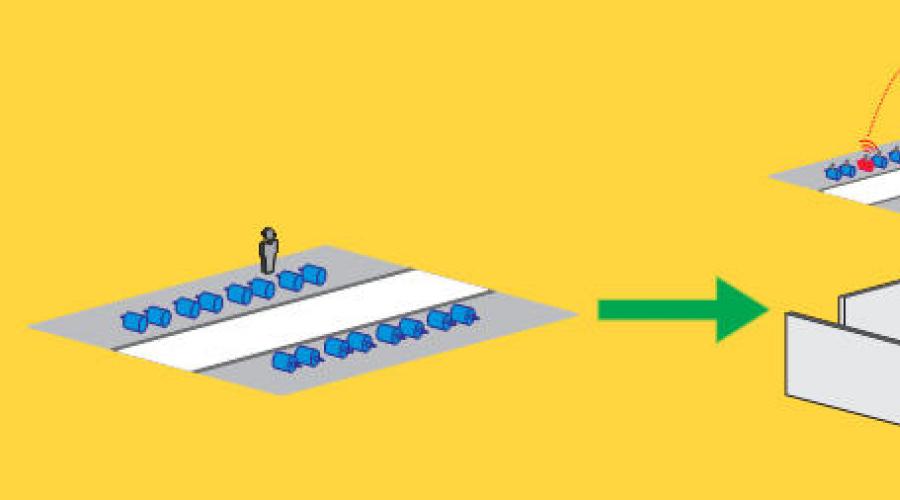

Но прежде чем перейти к обсуждению дистанционного контроля, необходимо рассмотреть вопрос о том, как выбрать наиболее эффективную стратегию контроля технологических активов. Правильная стратегия автоматизированного мониторинга - это фундамент, на котором строится инфраструктура эффективного дистанционного контроля (рис. 1).

Рис. 1. Автоматизированный контроль позволяет точно и эффективно планировать ремонты

Не секрет, что правильная стратегия профилактического технического обслуживания повышает общую надежность и помогает достичь установленных целевых показателей эксплуатационной готовности производства. Однако не все стратегии профилактического обслуживания дают одинаковый результат. Профилактическое техническое обслуживание, основанное на периодическом и, возможно, нечастом сборе данных, не предоставляет полной информации о работоспособности активов в реальном времени. Периодические данные могут появляться в результате «обходов с планшетом», когда сотрудники через определенные интервалы времени отправляются на места эксплуатации оборудования, чтобы вручную собрать данные. Это может происходить раз в смену, раз в сутки, а может быть и еще реже.

Такой способ обеспечивает получение лишь «моментального снимка» данных о состоянии оборудования, и раннего предупреждения о надвигающихся проблемах может не произойти. Более того, отправка сотрудников для сбора данных вручную на места, где эксплуатируется оборудование, может угрожать их безопасности.

При слабом или полном отсутствии понимания, какие производственные активы на самом деле нуждаются во внимании, возможна ситуация, когда ресурсы тратятся на обслуживание оборудования, которому оно не требуется. Исследования показали, что более 60% обычных выездов технических специалистов по проверке контрольно-измерительных приборов либо не приводят ни к каким действиям, либо приводят к незначительным изменениям конфигурации, которые можно было бы провести, не выезжая на место.

Секреты эффективного техобслуживания

Автоматизированный контроль обеспечивает индикацию работоспособности производственных активов в режиме реального времени и позволяет определять условия технологического процесса, которые могут непреднамеренно или без ведома персонала привести к неисправности оборудования. Операторы вносят корректировки в работу оборудования, связанного с технологическим процессом, что позволяет избежать его отказов. При наличии развитой системы предупреждения персонал, осуществляющий техническое обслуживание, может работать именно с тем оборудованием, которое в нем на самом деле нуждается, а не терять время на поиски проблем, проводя контроль вручную.

Оценка важности того или иного технологического актива часто определяет и подход к управлению. Если контроль (и защита) в реальном времени критически важного оборудования, такого как большие компрессоры или турбины, является обычной практикой на многих производственных площадках, то онлайн-контроль оборудования второго уровня, такого как насосы, теплообменники, вентиляторные установки, небольшие компрессоры, градирни и теплообменники с воздушным охлаждением (с вентиляторами и оребрением), традиционно считается чрезмерно дорогим, чтобы его реализовывать, или слишком сложным. Даже несмотря на то, что эти не охваченные контролем или контролируемые вручную активы могут быть изначально не классифицированы как «критические», их выход из строя или неисправность может привести к серьезному нарушению технологического процесса или его остановке. В результате - простой и возросшая нагрузка на персонал производственного участка, который будет вынужден заняться внеплановым неотложным ремонтом. Такие активы можно назвать «ключевыми технологическими активами» (рис. 2).

Рис. 2. Ключевые активы обычно не имеют уже установленных систем контроля, но последствия их отказов могут быть серьезными

Решения по контролю в режиме реального времени повышают их общую надежность, одновременно сокращая издержки на техническое обслуживание.

Слагаемые эффективного контроля технологических активов

Контроль технологических активов - это не только сбор данных (рис. 3). Сбор информации, прежде всего, закладывает основу для стратегии контроля активов. Можно использовать существующие средства измерения или легко добавить новые беспроводные каналы измерения. После того как инфраструктура измерений создана, предварительно разработанные решения контроля (используются в режиме «подключи и работай», Plug&Play) принимают необработанные данные и посредством анализа преобразуют их в содержательные предупреждающие сигналы. Данные о технологическом процессе и активах можно объединять для определения условий, которые могут привести к неисправности оборудования. Можно скорректировать условия технологического процесса таким образом, чтобы вовсе исключить подобный вид отказов.

Рис. 3. Cбора данных недостаточно для эффективного контроля. Чтобы программа успешно работала, необходимо сочетание сбора данных, анализа, информированности и действий

Предупреждающие сигналы, которые формируются путем анализа данных и их объединения, полезны только в том случае, если они вовремя доходят до тех сотрудников, которым они предназначены. Организация процесса информирования - очень важная составляющая автоматизированной системы контроля. Подобной информированности можно достичь разными способами, наиболее эффективный из которых - автоматическое оповещение. Предупреждающие сигналы в форме текстовых сообщений или электронной почты гарантируют, что информация сразу же дойдет до нужного человека.

После того как предупреждающий сигнал принят, ответственный сотрудник приступает к решению возникших проблем. Удаленный доступ через планшетный компьютер или смартфон позволяет практически мгновенно провести диагностику и начать действовать. При необходимости можно оповестить узких специалистов, которые смогут также дистанционно войти в систему и оказать помощь в диагностике проблемы. Благодаря автоматизированной системе оповещения возможно также периодическое формирование и рассылка отчетов. Эти отчеты могут включать в себя тенденции, отражающие изменение эксплуатационной готовности активов, по которым можно увидеть ухудшение работы и предотвратить приближающийся отказ.

Таким образом, автоматизированный мониторинг в сочетании с автоматически формируемыми сигналами предупреждения и возможностью дистанционного доступа представляет собой мощное средство контроля эксплуатационных характеристик технологических активов.

Критические производственные активы и дистанционный контроль в действии

Одной из площадок, где реализованы преимущества дистанционного контроля технологических активов, является университетский исследовательский городок Дж. Дж. Пикла Техасского университета в Остине (США). Здесь реализуется исследовательская программа Separations, в которой участвуют представители промышленности и ученые. В рамках программы проводятся фундаментальные исследования для химических, биотехнологических, нефте- и газоперерабатывающих, фармацевтических и пищевых компаний.

В настоящее время один из исследовательских проектов Separations - удаление углекислого газа из дымовых газов. Этот технологический процесс включает в себя абсорбционную и отпарную колонны и связанное с ними оборудование: насосы, вентиляторы и теплообменники. Технологический процесс не предполагает резервирования оборудования, поэтому важно наладить его надлежащее техническое обслуживание и поддержку рабочего состояния. Потеря одного элемента означает остановку всего технологического процесса до завершения ремонта.

Чтобы снизить риск внепланового простоя, были успешно внедрены стратегии контроля критических активов для насосов, теплообменников и вентиляторов. Теперь персонал получает информацию о работоспособности производственных активов в режиме реального времени и контролирует условия технологического процесса (рис. 4). Когда они становятся такими, что могут привести к ухудшению работоспособности оборудования, предпринимаются корректирующие действия, призванные не допустить повреждения или отказа в дальнейшем. Например, сигналы предупреждения об усиливающейся вибрации говорят о надвигающихся отказах и дают время на проведение обслуживания до того, как такие отказы произойдут.

Рис. 4. Беспроводной датчик вибрации, установленный на насосе, обеспечивает ценными данными автоматизированную систему контроля

Для обеспечения своевременной передачи сигналов предупреждения надлежащим сотрудникам ученые Техасского университета сделали еще один шаг вперед, создав инфраструктуру дистанционного контроля. Предупреждающие сигналы о таких событиях, как засорение теплообменника, обнаружение резонансной частоты вращения, утечки углеводородов и кавитации насоса, могут автоматически направляться персоналу на производственной площадке, а также удаленным экспертам (узкоспециализированным опытным специалистам), когда состояние, приводящее к отказу, еще только начинает проявлять себя.

Помимо мониторинга оборудования технологического процесса, система дистанционного контроля, известная как система интеллектуальных центров управления (Intelligent Operations Center, iOps), проверяет исправность системы управления и выдает такие сигналы предупреждения, как, например, сигнал о перегруженном ПК или отказавшем резервном контроллере. Эти предупреждающие сигналы автоматически могут быть отправлены текстовым сообщением или на электронную почту. Через удаленное соединение эксперты могут дистанционно оказывать помощь в диагностике проблем оборудования и помогать в проведении соответствующих корректирующих мероприятий. Входить в систему они могут, используя защищенный доступ к виртуальной частной сети. При доступе в систему с помощью планшетного компьютера или смартфона функции диагностики становятся доступны мгновенно.

Используя инфраструктуру дистанционного контроля, можно периодически формировать отчеты в соответствии с потребностями заказчика и автоматически рассылать их. Эти отчеты содержат тенденции изменения работоспособности технологических активов и систем и ясно указывают на то, какое оборудование или системы требуют внимания. В Техасском университете удаленные эксперты снабжены информацией и готовы принять меры при возникновении неблагоприятных условий, будь то кавитация в насосе или перегрузка ПК. Это и можно назвать автоматизированным дистанционным контролем.

На рис. 5 показан процесс дистанционного контроля, реализованный в Техасском университете. В центре рисунка - производственная установка и диспетчерская с операторами. Стратегии контроля реализованы для насосов, теплообменников и вентиляторов, и эти решения используют данные от работающего оборудования, чтобы формировать предупреждающие сигналы и передавать их в диспетчерскую. Но что происходит, если оператор не в диспетчерской или он отвлекся от экрана? Даже если оператора нет на месте, центр iOps способен круглосуточно контролировать любые предупреждающие сигналы посредством установленных средств дистанционного контроля.

Рис. 5. Процесс автоматизированного дистанционного контроля, реализованный в Техасском университете

Если имеется проблема с насосом, например кавитация, система контроля ключевых технологических активов обнаружит ее, собрав, объединив и проанализировав данные об оборудовании и технологическом процессе. Предупреждающий сигнал и информация о работоспособности оборудования в процентном значении будут направлены в устройство дистанционного контроля, а затем в центр iOps, после чего центр связывается с местной службой на объекте, а при необходимости и с удаленным экспертом. Эксперт входит в систему, диагностирует проблему и предлагает меры по исправлению ситуации. Совместно с местной службой они определяют необходимые действия, а затем оператор в Остине выполняет корректирующие мероприятия и устраняет неисправность, прежде чем она превратится в отказ. Такой способ гарантирует, что неисправность не останется незамеченной и проблемы будут решаться быстро и эффективно.

* * *

При использовании новейших достижений в области беспроводных систем и технологий связи эра дистанционного онлайнового контроля производственного оборудования становится реальностью. Беспроводные технологии позволяют легко и экономично добавлять недостающие каналы измерения для ключевых технологических активов. Системы контроля работают по типу Plug&Play и обеспечивают простой сбор и анализ данных. Дистанционный контроль и автоматизированные предупреждающие сигналы гарантируют, что сигналы, сформированные системами контроля, не пропадут и корректирующие мероприятия будут проведены до возникновения незапланированного простоя из-за отказа оборудования.

Более подробная информация об управлении технологическими активами предприятия и системе управления размещена на сайте www.emersonprocess.com/ru/DeltaV .

Emerson Process Management, одно из подразделений Emerson, работает в области автоматизации технологических процессов производства для различных отраслей промышленности. Компания разрабатывает и производит инновационные продукты и технологии, консультирует, проектирует, осуществляет управление проектами и сервисное обслуживание для максимально эффективной работы предприятия.

Министерство образования Российской Федерации Кузбасский государственный технический университет Кафедра электропривода и автоматизации

МЕСТНЫЙ И ДИСТАНЦИОННЫЙ КОНТРОЛЬ УРОВНЯ ЖИДКОСТИ

Методические указания к лабораторной работе по курсу «Технические средства автоматизации»

для студентов направления 551800

Составитель В.А. Старовойтов Утверждены на заседании кафедры Протокол № 3 от 30 марта 1999 г. Рекомендованы к печати методической комиссией по направлению 551800 Протокол № 2 от 24 сентября 1999 г. Электронная копия находится в библиотеке главного корпуса КузГТУ

Кемерово 2000

1. ЦЕЛЬ РАБОТЫ

Изучение методов и принципов действия устройств для измерения уровня жидкостей, а также приобретение навыков в определении уровня имеющимися на стенде приборами.

2.1. Ознакомление с измерительными устройствами, преобразователями и приборами, установленными на стенде.

2.2. Заполняя последовательно резервуар водой и затем сливая ее, произвести 5-6 измерений уровня с помощью всех предназначенных для этого технических средств.

2.3. Оценить точность измерений, считая измерения, произведенные мерной линейкой, образцовыми.

2.4. Представить данные для тарировки шкал измерительных приборов в единицах уровня.

3. УКАЗАНИЯ К ОТЧЕТУ

Поскольку работа предполагает одновременное участие 2-3 студентов, составляется один (общий) отчет с указанием названия работы, цели ее проведения и фамилий участников. Кроме того он должен содержать необходимые экспериментальные и расчетные данные.

4. ОСНОВНЫЕ ПОЛОЖЕНИЯ

Значительная часть объектов управления, в качестве которых можно рассматривать разнообразные конструкции машин и аппаратов, требует постоянного контроля или оперативного регулирования уровня жидких сред, находящихся в них.

Устройства для измерения уровня жидкостей называют уровнемерами. Выбор метода измерения и типа уровнемера в каждом конкретном случае определяется условиями его работы и назначением.

Для измерения уровня жидкости наибольшее распространение получили указательные стекла, поплавковые, гидростатические, электрические, ультразвуковые и акустические уровнемеры.

В настоящей работе используются первые четыре из вышеуказанных типов уровнемеров.

Работа указательных стекол для жидкостей основана на принципе сообщающихся сосудов. Указательное стекло соединяют с сосудом нижним концом (для открытых сосудов) или обоими концами (для сосудов с избыточным давлением или разрежением). Наблюдая за положением уровня жидкости в стеклянной трубке, можно судить об изменении уровня в сосуде.

Указательные стекла снабжают вентилями или кранами для отключения их от сосуда и для продувки системы. В арматуру указательных стекол сосудов, работающих под давлением, обычно вводят предохранительные устройства, автоматически закрывающие каналы в головках при случайной поломке стекла.

Существуют | ||||||||

зательные | ||||||||

ходящего (рис. 1 а) и |

||||||||

отраженного (рис. 1 б) |

||||||||

Указательное |

||||||||

отраженного |

||||||||

представляет | ||||||||

ную пластину, на по- |

||||||||

верхности которой, об- |

||||||||

ращенной | жидкости, |

|||||||

вой области и проходят внутрь в область заполнения жидкостью. При этом часть стекла, соприкасающегося с жидкостью, кажется темной, а часть стекла, соприкасающегося с парами или газом, - серебристобелой. Плоские указательные стекла рассчитаны на давление до 2,94 МПа и температуру до 300 °С.

В поплавковых уровнемерах перемещение поплавка на поверхности жидкости передается на показывающее устройство или преобразователь для преобразования перемещения или силы в выходной сигнал.

На рис.2 показано простейшее уст- |

|||||

ройство с поплавком постоянного погру- |

|||||

жения (x = const ). | Поплавок 1 подвешен на |

||||

гибком тросе, перекинутом через ролики 2. |

|||||

На другом конце троса укреплен груз 3 для |

|||||

поддержания постоянного натяжения тро- |

|||||

са. На тросе закреплена стрелка, показы- |

|||||

вающая на шкале 4 уровень жидкости. Та- |

|||||

ким простым устройством можно измерять |

|||||

уровень с достаточной для большинства |

|||||

2. Схема про- | случаев точностью. |

||||

стейшего | поплавкового | Недостатки | простого поплавкового |

||

уровнемера - перевернутая шкала (с ну- |

|||||

измерителя уровня | лем у верхнего края бака), погрешность из- |

||||

за изменения силы, натягивающей трос (при подъеме уровня к силе тяжести противовеса добавляется сила тяжести троса). В более сложных конструкциях эти недостатки устранены .

Широкое распространение, и особенно для герметичных аппаратов, работающих при больших давлениях, получили поплавковые уровнемеры переменного погружения, называемые также буйковыми из-за специфической формы поплавка (отклонение диска к диаметру более трех при длине цилиндра до 1,6 м).

На рис. 3 приведена схема перемещения цилиндрического поплавка переменного погружения.

Для положения, показанного на рис. 3 а, условие равновесия по-

где S - площадь поперечного сечения поплавка;ρ п - плотность материала поплавка;g - ускорение свободного падения;Z - жесткость пружины.

Для положения, показанного на рис 3 б, условие равновесия имеет

После вычитания из уравнения (1) уравнения (2) получим | |||||||||

(Н - х) Sρ g = LZ - (L - х) Z, | |||||||||

Из выражения (3) следует, что перемещение поплавка пропорционально изменению уровня жидкости; коэффициент пропорциональности меньше единицы (равен единице при Z = 0) и зависит от жесткости пружины. С увеличением жесткости пружины относительное перемещение поплавка снижается.

Для дистанционного измерения уровня жидкости применяют буйковые уровнемеры с унифицированными выходными сигналами постоянного тока 0-5 и 0-20 мА (типа УБ-Э) или давления воздуха 0,002-0,1 МПа (тип УБ-П) . Для преобразования перемещения буйка в унифицированный электрический или пневматический сигналы используют преобразователи, аналогичные рассмотренным в книгах

На рис. 4 показана схема поплавкового (буйкового) уровнемера с пневматической передачей показаний на расстояние. Уровнемер при-

соединяют к объекту с помощью фланцев. Поплавок 1 подвешен к рычагу 2, на конце которого находится уравновешивающий груз 3. Этим грузом уравновешивается начальная сила тяжести поплавка, когда

жидкости в резервуаре нет (Н = 0 иρ вых = 0,1 МПа). Функции первичного преобразователя выполняют сопло 5 и заслонка 6. Сильфон 4 реа-

лизует обратную связь.

Для уровнемеров с пневматическим выходным сигналом применяют любые вторичные приборы, имеющие диапазон измерения

0,02-0,1 МПа.

Уровнемеры типа УБ-Э могут работать в комплекте с любыми миллиамперметрами. Недостатки поплавковых уровнемеров: большая металлоемкость, недостаточные надежность и точность из-за наличия кинематических узлов.

В гидростатических уровнемерахизмерение уровня жидкости сводится к измерению давления, создаваемого столбом жидкости, т.е. Р = Ηρ g. Существуют гидростатические уровнемеры с непрерывной продувкой воздуха или газа (пьезометрические уровнемеры) и с непосредственным измерением столба жидкости как с помощью дифференциальных манометров , так и с помощью разработанных в последнее время преобразователей типа «Сапфир22ДГ» .

Пьезометрические уровнемеры (рис. 5) применяют для измерения самых разнообразных, в том числе агрессивных и вязких, жидкостей в открытых резервуарах и в сосудах под давлением. Сжатый воздух или газ, пройдя дроссель 1 и ротаметр 2, попадает в пьезометрическую трубку 3, находящуюся в резервуаре. Давление воздуха (газа), измеряемое манометром 4, характеризует положение уровня жидкости в резервуаре. С начала подачи воздуха давление будет повышаться до тех пор, пока не станет равным давлению столба жидкости высотой Н. В момент выравнивания этих давлений из трубки в жидкость начнет выходить воздух, расход которого регулируют так, чтобы он пробулькивал отдельными пузырьками (примерно один пузырек в секунду). Расход воздуха устанавливают регулируемым дросселем 1 и контролируют ротаметром 2.

При измерении уровня жидкостей следует учитывать возможность образования при определенных условиях статического электричества. В связи с этим при контроле легковоспламеняющихся и взрывоопасных жидкостей (сероуглерода, бензола, масел и др.) в качестве сжатого газа применяют двуокись углерода, азот, дымовые газы или устанавливают специальные пьезометрические уровнемеры.

Другим видом гидростатических уровнемеров является дифманометр любой системы, измеряющий давление столба жидкости в сосуде. Дифманометрами можно измерять уровень в открытых и закрытых сосудах, т. е. в сосудах, находящихся под давлением и разрежением. На рис. 6 a показана схема при измерении уровня в открытом резервуаре и установке дифманометра ниже дна резервуара.

При использовании дифманометров для измерения уровня обязательно устанавливают уравнительный сосуд, наполненный до определенного уровня жидкостью, находящейся в резервуаре. Назначение уравнительного сосуда - обеспечение постоянного столба жидкости в одном из колен дифманометра. Высота столба жидкости во втором колене дифманометра меняется с изменением уровня в резервуаре. Каждому значению уровня в резервуаре соответствует определенный пере-

пад давлений, что позволяет по величине перепада, показываемого дифманометром, судить об уровне жидкости в резервуаре.

На рис. 6 б показана схема измерения уровня жидкости в резервуаре, находящемся под давлением, при установке дифманометра ниже резервуара. В этом случае уравнительный сосуд устанавливают на высоте максимального уровня и соединяют с контролируемым резервуаром.

В рассмотренных выше схемах гидростатических уровнемеров для измерения давления или перепада давлений можно использовать бесшкальные измерительные преобразователи, имеющие на выходе унифицированные пневматические или электрические сигналы, что позволяет обеспечить дистанционный контроль и управление.

В этом плане весьма перспективны измерительные преобразователи унифицированной системы типа «Сапфир-22» и преобразователь гидростатического давления (уровня) «Сапфир-22ДГ» (рис. 7), в частности. Все преобразователи системы состоят из измерительного блока

и электронного устройства, а «Сапфир-22ДГ» отличается от других

лишь наличием фланца |

|||

с «открытой» мембра- |

|||

ной для монтажа непо- |

|||

средственно | |||

технологического | |||

зервуара . Из- |

|||

мерительный блок соб- |

|||

ран на основании 1 с |

|||

фланцем 2. | Внутренняя |

||

полость 3, ограниченная |

|||

двумя мембранами 4 и |

|||

тензопреобразователем, |

|||

заполнена | кремнийор- |

||

ганической | жидкостью. |

||

Тензопреобразователь |

|||

представляет собой фи- |

|||

гурную металлическую |

|||

Рис. 7. Схема преобразователя гидростати- | мембрану 5 с закреп- |

||

ленной на ее поверхно- |

|||

ческого давления (уровня) «Сапфир-22ДГ» | сти пластиной из моно- |

||

кристаллического сапфира с кремниевыми пленочными тензорезисто-

рами 6. Измеряемый параметр (в нашем случае столб жидкости) воздействует на мембрану 4 со знаком «+» и прогибает ее. При этом происходит перемещение связанных с мембраной штока 7 и тяги 8, а также деформация тензорезисторов.

Таким образом, в измерительном блоке измеряемый параметр линейно преобразуется в изменение электрического сопротивления тензорезисторов тензопреобразователя, а электронное устройство преобразователя преобразует его в унифицированный токовый выходной сигнал (0-5; 0-20 или 4-20 мА).

В электрических уровнемерах изменение уровня жидкости преобразуется в какой-либо электрический сигнал. Из электрических уровнемеров наиболее распространены емкостные и омические. В емкостных уровнемерах используются диэлектрические свойства контролируемых сред, в омических - свойство контролируемой среды проводить электрический ток.

Преобразователь емкостного уровнемера является электрическим конденсатором, емкость которого зависит от уровня жидкости. Преобразователи емкостных уровнемеров выполняют цилиндрического и пластинчатого типов, а также в виде жесткого стержня. Широкое распространение на практике получили датчики-реле уровня емкостные типа ЭСУ-1М, ЭСУ-2М, называемые также сигнализаторами уровня. Они состоят из датчика (двух датчиков для ЭСУ-2М) и электронного блока, соединенных между собой коаксиальным кабелем длиной до 3 м. Датчики могут быть стержневыми и пластинчатыми, с изолированным и неизолированным электродом (рис. 8). Датчики устанавливаются на стенке или крышке резервуара.

Электронный блок устанавливается обычно в зоне обслуживания резервуара на расстоянии до 10 м и представляет собой электронное реле, содержащее генератор высокой частоты, собранный на лампе 6Н6П (рис. 9). Последние модификации ЭСУ выполнены на современной элементной базе. При любой конструкции ЭСУ имеют один или несколько выходов, используемых для дистанционного автоматического управления.

Рис. 8. Датчики ЭСУ-1М: а - стержневой с изолированным электродом; б - стержневой без изолятора; в - пластинчатый

Рис. 9. Сигнализатор уровня электронный ЭСУ-1М: а - внешний вид электронного блока; б - принципиальная электрическая схема

В анодную цепь лампы включено исполнительное реле МКУ-48. Генератор настраивается таким образом, что при некотором увеличе-

Система централизованного автоматического контроля типа КМ-1 фирмы «Аутроника» (Норвегия) работает по принципу совместного использования датчиков в устройствах сигнализации, индикации, регистрации и является системой непрерывного контроля параметров (рис. 4.32) . Она включает в себя индивидуальную и обобщенную АПС параметров, цифровую и шкальную индикацию, регистрацию отклонений параметров за допустимые параметры, а также исполнительную сигнализацию о работе механизмов.

Конструктивно система состоит из расположенных на горизонтальной панели пульта контроля 14 кассет, содержащих отдельные модули, которые включают сигнальные лампы, кнопки вызова параметров на индикацию и кнопки квитирования сигналов. На верхней панели пульта в центральном пульте управления находится мнемосхема энергетических установок, на которой имеются лампы сигнальной и исполнительной сигнализации, а также табло цифровой индикации. Система централизованного автоматического контроля охватывает 271 точку контроля и сигнализации главного двигателя и основных ВМ, а также осуществляет контроль 20 параметров (температуры и давления) по дистанционным приборам.

Система централизованного автоматического контроля должна быть постоянно включена и подавать оптические и акустические предупредительные сигналы при возникновении следующих неполадок:

Неисправности системы безопасности (общий предупредительный сигнал уменьшения частоты вращения, остановки), системы дистанционного управления (общий предупредительный сигнал), датчика температуры рамового подшипника, детектора масляного тумана;

Большого перепада давления масла и топлива на фильтрах;

Недостаточного давления масла и охлаждающей воды перед дизелем, топлива, морской воды, пускового воздуха, управляющего воздуха (устройство аварийного выключения);

Повышенной температуры смазочного масла и охлаждающей воды перед дизелем, охлаждающей воды после цилиндров, охлаждающей воды форсунок, наддувочного воздуха, рамового подшипника;

Пониженной температуры смазочного масла перед дизелем, а также наддувочного воздуха;

Высокой концентрации масляного тумана (по показаниям детектора масляного тумана), недостатка охлаждающей воды форсунок, закрытия выходного запорного клапана охлаждающей воды, слишком высокой (слишком низкой) вязкости топлива, большого отклонения среднего значения температуры выпускных газов.

Сигнал по пониженной температуре наддувочного воздуха срабатывает с задержкой времени до 30 мин, в диапазоне низких частот вращения он отключается (при наполнении топливом ниже 50 %). Сигнал тревоги «Отклонение среднего значения отработавших газов» также отключается при температуре ниже 200 °С.

На ПУ установлены указатели: давления смазочного масла и охлаждающей пресной воды перед дизелем, масла перед коромыслами клапанов и ТК, охлаждающей воды форсунок перед дизелем, топлива, морской охлаждающей воды, наддувочного воздуха, пускового и управляющего воздуха; температуры смазочного масла перед дизелем, охлаждающей воды после дизеля, наддувочного воздуха после ВО.

В состав системы аварийной безопасности энергетических установок с двумя среднеоборотным дизелем, работающими на один винта регулируемого шага, входят ручное аварийное выключение для каждого дизеля и автоматическое выключение муфт сцепления с пультом управления и с мостика по четырем критериям остановки с автоматическим выключением муфт сцепления на каждый дизель, по двум критериям уменьшения нагрузки на каждый дизель и по одному критерию остановки с автоматическим выключением муфты сцепления на обоих дизелях.

После выключения обоих дизелей шаг ГВ должен автоматически перейти в нулевое положение, а также должны включиться блокировка дистанционного пуска и блокировка сцепления на каждый дизель.

Остановка главного двигателя с последующим выключением муфт сцепления (выход общего сигнала остановки) происходит из-за превышений номинальной частоты вращения или допускаемой температуры рамового подшипника (без временной задержки), недостаточного давления смазочного масла перед дизелем (с задержкой 4 с), перед ТК (с задержкой 4 с) и в редукторе (с задержкой 15 с).

Выключение муфт сцепления главного двигателя происходит из-за неисправности системы распределения нагрузки между дизелями (с задержкой 30 с), повышенной концентрации масляных паров в картере (без временной задержки с последующим уменьшением частоты вращения), недостаточного давления масла в редукторе (с задержкой времени 15 с с последующим уменьшением частоты вращения). Уменьшение нагрузки главного двигателя путем автоматического снижения шага ГВ (с выходом общего сигнала уменьшения) происходит в случае недостаточного давления охлаждающей воды перед дизелем (с задержкой 4 с) и превышения температуры охлаждающей воды после цилиндра (без временной задержки). Общий сигнал тревоги «Неисправность в системе безопасности» включается при отказе датчика частоты вращения коленчатого вала, а также при обрыве провода.

Сигнализационно-контрольное устройство типа КМ-1 фирмы «Аутроника» (см. табл. 4.9) включает в себя контактные датчики (с разомкнутыми контактами), платиновые термосопротивления типа Pt-100 для измерения температуры, термисторные датчики типа Т-802 для измерения температуры, термопары типа NiCr-Ni вместе с усилителями типа GA-3 для измерения температуры, манометрические датчики типа GT-1, датчики разницы давлений типа GT-2. Устройство КМ-1 снабжено магнитоэлектрическим измерителем аналоговых величин или цифровым измерителем с датчиками разных типов в любой необходимой комбинации. Устройство КМ-1 содержит одну или более кассет, каждая из которых включает определенное количество контактных элементов, каналовый модуль и прочие элементы. Питание модулей - постоянный ток 8-40 мА напряжением 24 В, измеряемые датчиками температуры 0-100, 0-160, 0-300, 0-600 °С, давления 0-0,1; 0-0,25; 0-0,4; 0-0,6; 0-1; 0-16; 0-4; 0-6 МПа, разности давлений 0-0,1; 0-0,6 МПа.

Отсчет показаний производится во всем рабочем интервале измерительных приборов. Точность измерения и точность сигнализации тревоги составляют ±2 % полного интервала, гистерезис каналового пакета - около 0,5 %, задержка сигнализации тревоги: аналоговые каналовые модули в стандартном исполнении - около 0,5 с; каналовые модули с контактным датчиком в стандартном исполнении - около 2 с. В каждой кассете, входящей в состав устройства КМ-1, имеются обычный плавкий предохранитель и стабилизатор напряжения 24/16 В постоянного тока. Стабилизатор напряжения является типичным стабилизатором с ограничителем тока, он предусмотрен для питания постоянным током напряжением 24 В от аккумулятора или выпрямителя. На выходе получается стабилизированное напряжение 16 В.

Измерительный прибор КВМ-1 предназначен для измерения величины сигналов, подаваемых от аналоговых датчиков, подключенных к устройству КМ-1.

Модуль сигнализации помех КМЕ-1 служит для обнаружения разрывов и коротких замыканий в кабелях аналоговых датчиков, а также перебоя в питании устройства. Каналовые модули типов КМС-2, КМС-16 и КМС-17 используют при совместной работе с аналоговым датчиком в случае, когда требуется отдельная установка предельных значений тревоги. Модули отсчета для сигнализации отклонения от среднего значения и тревоги при высокой температуре типа KMR-1/т предназначены для температур 0-600 °С, измеряемых при помощи термоэлементов и усилителя GA-3, применяются вместе с каналовыми модулями типа КМС 2/т2, вырабатывающими для них предельные значения тревоги.

Каналовый модуль типа КМС-3 применяют для контактных датчиков, имеющих в нормальном состоянии сомкнутые контакты без напряжения (например, датчики давления или уровня). Модуль типа КМХ-1 предназначен для коммутации входного аналогового сигнала в каналовые модули типов КМС-1 и КМС-2, чтобы контролировать вызов тревоги при установленных предельных значениях сигнала.

Все устройства КМ-1 приспособлены для группирования тревог. Поэтому вверху каждой кассеты находится специальная группирующая плата, которую можно подключить к 20 каналовым пакетам. Все сирены и зуммеры выключаются при отключении из центральном пульте управления. При отключении из каюты старшего механика или вахтенного механика все зуммеры утихают, за исключением сирены в машинном отделении зуммера в центральном пульте управления. При помощи других отключений затихают только зуммеры соответствующей панели.

Детектор масляного тумана (контрольная система картера) «Визатрон ВН-115» позволяет определять концентрацию масляных паров в картере дизеля, повышающуюся, например в результате нагрева подшипников коленчатого вала, и тем самым предупредить отказ главного двигателя его своевременной аварийной остановкой.

Рассмотрим принцип действия детектора. Если циркуляционное масло, применяемое для смазки подшипников дизеля, перегреется, то образуется избыточное количество смеси масляных паров и масляного дыма (масляного тумана). Некоторая часть масляного тумана поглощается разбрызгиваемым маслом, а остальная часть повышает концентрацию масляного тумана в атмосфере картера. Масляный туман поглощает свет. В зависимости от концентрации степень поглощения различна (световая абсорбция пропорциональна степени концентрации масляного тумана, что и используется для контроля). Образующийся в картере масляный туман всасывается специальным устройством. Поток масляного тумана проходит камеру, в которой создается световой пучок. С помощью полупроводника и фотодиода измеряется плотность света, прошедшего через пробу масляного тумана. Степень изменения его плотности имеет свое предельное значение, при достижении которого подается сигнал тревоги в системе предупредительной сигнализации дизеля. Непрозрачность (величина абсорбции) масляных паров незначительно зависит от температуры и с увеличением концентрации масляных паров стремится к точке насыщения по экспоненте. При уменьшении концентрации на 1/2 непрозрачность падает на 1/4 (рис. 4.33).

Пробы масляного тумана отбираются от отдельных картерных секций и направляются в общую собирательную трубу, где они перемешиваются. Установка не имеет никаких подвижных механических частей. Разрежение (100-150 Па, но не более 250 Па), создаваемое воздушным эжекторным насосом, вызывает отсос паров масла из картера. Пары из картера по собирательным трубкам (рис. 4.34) попадают в общую камеру прибора, затем проходят сепаратор, в котором под влиянием центробежной силы отделяются крупные частицы масла.

Отсепарированное масло поступает по каналам непосредственно в воздушный насос (эжектор) и выводится из прибора, что предохраняет его от загрязнения маслом. Из сепаратора контрольный масляный туман направляется по каналу в оптическую измерительную щель. Загрязнения, образующиеся на окошечке, могут ухудшить точность подачи сигнала тревоги, в связи с чем яркость источника света имеет систему регулировки.

Технические характеристики прибора следующие: питание постоянным током напряжением 18-30 В (блок электропитания держит эксплуатационное напряжение стабильным); максимальное потребление тока 0,25 А, допустимая остаточная неравномерность выпрямленного тока 1 В; защита от перенапряжения: до 60 В за 1 с, до 250 В за 5 мс; защита от неправильной полярности через диод до 400 В; давление рабочего воздуха около 0,06 МПа, потребление воздуха 0,5 м 3 /ч (при? = 0,08 МПа); чувствительность прибора регулируется по величине абсорбции от 5 до 30 %, что соответствует концентрации масляного тумана от 0,453 до 3 мг/л (нижняя граница для взрывоопасной смеси - около 50 мг масла на 1 л воздуха); масса прибора около 7 кг; габариты 175?435?122 мм; испытан при вибрации частотой 6 Гц; относительная влажность воздуха до 90 % при t = 70 °С; допустимая эксплуатационная температура от 0 до 75 °С. Демпферная платформа выполнена из стали, кожух измерительной приставки - из легкого металла.

Рабочий процесс требует дисциплины и порядка. Но как контролировать рабочий персонал без нарушения личностных границ, не распугивать сотрудников и получить пользу?

В этой статье попробуем разобраться: какие проблемы возникают у руководителей при отсутствии контроля, как контролировать сотрудников и какие при этом ошибки совершают руководители.

1. Отсутствие контроля

Проблемы, которые возникают у компании при отсутствии контроля:

- Опоздания на работу; частые перекуры и чаепития;

- Некачественное выполнение работы;

- Сотрудники срывают сроки выполнения работы;

- Низкая продуктивность работы, как одного сотрудника, так и всего персонала;

- Отсутствие четкого распорядка дня – рабочее время, обед, конференции, собрания.

2. Как контролировать сотрудников

Выделяем три распространенных метода контроля за сотрудниками:

- Журналы учета

- Видеонаблюдение

- Программы контроля

Журналы учета

Простой и недорогой метод контроля. Как он работает: ведется журнал, в котором отмечается время прихода и ухода сотрудника. С помощью этого метода контроля руководитель получает информацию о том, опаздывает работник или нет, как часто покидает рабочее место по личным делам и когда уходит с работы. Минус такого метода контроля в том, что руководитель не сможет знать занимается ли он решением задач в рабочее время.

Видеонаблюдение

Распространенный прием контроля персонала. Как он работает: видеокамера фиксирует приход и уход сотрудника, пребывание в офисе и на своем рабочем месте. Но этот метод не будет работать эффективно, если сотрудник работает за компьютером. Камера не сможет зафиксировать занят он рабочими задачами, чтением новостей или раскладыванием пасьянса.

Программы дистанционного контроля

Популярный способ контроля. Плюс таких программ в том, что они устанавливаются на рабочие компьютеры, фиксируют всю рабочую и нерабочую информацию и передает её руководителю. Такой вид контроля помогает получить сведения о том, когда сотрудник присутствует/отсутствует на работе, чем он занят, какие задачи решает и сколько времени уходит на его перерывы и кофе.

3. Ошибки контроля персонала, которые допускают руководители

Выбранный руководителем метод контроля при неправильном подходе может привести к негативным последствиям.

Четыре классические ошибки контроля, которые допускают руководители:

- Непонятный контроль. Руководитель проверяет своих подчиненных, но совершенно не понимает содержания рабочего процесса.

Например, менеджер не сможет контролировать технический процесс самостоятельно, юрист не сможет проверить работу бухгалтера, а программист – деятельность редактора. В таком случае лучше доверить контроль специалисту в этой сфере.

- Контроль, который переходит в конфликтные ситуации. Руководитель контролирует процесс, но замечает лишь ошибки работника и при первой возможности указываете ему на них? Ни один нормальный человек не выдержит, если вы будете его только «шпынять». Контроль должен быть системным, а не пугающим и угнетающим.

- Скрытый контроль, который переходит в явный при обнаружении нарушений. Если руководитель устанавливает систему контроля скрытно, то не стоит при первой же ошибке «выскакивать из-за кустов» с криком «Ага!!! Попался!». Такие «выскакивания» могут только усилить негативную реакцию сотрудника и целого коллектива. Узнав о скрытой слежке работники и так будут переживать и стараться сделать работу качественно. А если руководитель заметил вопиющие нарушения в работе, можно всегда это обсудить.

- Формальный контроль – это контроль без конкретных действий и требований к работнику.

Например, когда руководитель отдела поручает задание менеджеру и говорит «Смотри у меня, я все проконтролирую», но на практике ничего не делает. Тогда менеджер понимает, что его работу не проверяют и можно схалтурить. Такой недоконтроль негативно сказывается на работе не только отдела, но и всей компании.

Вывод

Правильная организация контроля за сотрудниками позволит решить проблемы с дисциплиной, выявить изъяны в рабочем процессе и настроить коллектив на продуктивную работу.

Загородный дом построен - следующий шаг наблюдать и управлять электроникой в доме из любой точки планеты. Каждый, кто уже озадачивался вопросом как это сделать знает, что недорогих и простых решений на рынке нет. Но я тщательно изучил этот вопрос и нашел решение для того, чтобы не только получить видеотрансляцию в реальном времени, но также иметь информацию о температуре/влажности с беспроводных датчиков установленных в разных местах загородного дома. Также сенсоры имеют датчики удара, что позволяет их использовать как часть охранной системы. При этом соединение с интернетом осуществляется с помощью обыкновенного 3G-модема!

Итак, поехали!

Кажется, что сложного - установил в загородном доме 3G-модем, настроил DDNS и дело в шляпе! А вот и нет. Мобильные операторы весьма хитры и не упустят возможности заработать денег. Вся проблема заключается в «сером» IP-адресе, который выдается при подключении к интернету. Не буду вдаваться в технические подробности, но удаленный доступ из интернета в локальную сеть вы никогда в жизни не получите. Мобильные операторы предлагают услугу реального ip-адреса за 100-150 рублей в месяц и это не такая критичная сумма, но есть одно НО: при использовании этой услуги тарификация трафика идет помегабайтно по тарифам примерно 10 рублей за мегабайт! Никакие пакеты трафика не действуют.

Есть еще один вариант получить удаленный доступ это поднять VPN-туннель между локальной сетью в городской квартире и загородным домом. Для этого потребуется перепрошивка роутера в квартире, поднятие на нем VPN-сервера, а также покупка услуги реального ip-адрес у городского провайдера. После этого вы сможете удаленно подключаться к квартирной локальной сети, которая будет связана с загородным домом. Иных решений не существует.

Но если нельзя получить удаленный доступ к локальной сети за 3G-модемом - надо искать иное решение. А именно: чтобы устройства, к которым нам нужно получить доступ работали через публичный сервер разработчика. То есть устройства находящиеся за 3G-модемом сами загружают данные на сервер в интернете, а мы уже будем подключаться к этому сервису.

2. Бюджетный вариант интернета для загородного дома выглядит именно так. Роутер Asus RT-N10U стоимостью 800 рублей, «из коробки» поддерживающий USB 3G-модемы. У него всего одна антенна, поэтому максимальная скорость в сети 802.11n - 150 Мбит. Он, как и остальные электронные устройства подключены через ИБП на случай перебоев с электроснабжением (запас энергии достаточен для суток автономной работы). Откуда брать интернет? Не имею особого желания рекламировать МТС, но они единственные кто предлагает реальный безлимит по трафику в Московской области всего 600 рублей в месяц. Правда с ними тоже не обошлось без попытки обмануть - в середине месяца они внезапно решили со счета списывать не только 600 рублей ежемесячно, но и по 24 рубля в сутки. В результате к моменту очередной ежемесячной платы на счету не хватило денег для продления и я остался без интернета. Из хорошего - в службе поддержки признали свой косяк (удивительно!) и бесплатно (фактически с учетом неправомерных списаний - за полцены) включили интернет на следующий месяц. Скорость интернета днем 3-4 Мбит на прием и 1-2 Мбит на отправку. Ночью скорость приема подскакивает до 7-8 Мбит. Стоимость 3G-модема составила 100 рублей (700 рублей общая стоимость включая плату за первый месяц интернета). Ни у кого больше из мобильных операторов нет предложений по безлимитному интернету в Московской области за эти деньги.

3. Начнем с видеонаблюдения. Камеру возьмем китайского производителя Harex. Примечательна эта камера тем, что работает через китайский сервис видеотрансляции NVSIP. Компания производит только проводные (Ethernet) камеры, Wifi нет даже в качестве опции. Стоимость камеры 1000 рублей, еще 200 рублей стоит блок питания. Немного нетривиальна настройка камеры, для этих целей нужен софт существующий исключительно под Windows. Камера по умолчанию уже зарегистрирована на сервисе NVSIP и обязательно нужно зайти в настройки и поменять стандартный пароль.

4. Сам сайт NVSIP также работает только в Internet Explorer, но нам это не принципиально т.к. под iOS и Android есть свои приложения. Как можно догадаться, потоковая трансляция на мобильные устройства идет с разрешением сильно меньше, чем 720p, но вполне достаточна для рассмотрения деталей. Ниже реальные скриншоты с экрана телефона. С инфракрасной подсветкой камеры вышел небольшой косяк - когда камера установлена как на фотографии (это временное решение), то инфракрасная подсветка отражалась от белых краев корпуса и засвечивала весь кадр. В реальности ИК-подсветка пробивает на 15-20 метров в полной темноте. Камеру можно купить на Aliexpress (http://www.aliexpress.com/store/609704).

Система легко дополняется другими камерами, а архивное видео записывается на компьютер с запущенным приложением IPClient. 1200 рублей за камеру - отличная цена. Доступ к видео в реальном времени можно получить из любой точки земного шара.

5. Идем дальше. Система дистанционного мониторинга и контроля - Wireless Sensor Tags (http://wirelesstag.net). Это разнообразные беспроводные датчики работающие от батарейки типа CR2032, которые передают контролируемые параметры на свою собственную базу по радиоканалу. В свое время база подключается по Ethernet к роутеру с интернетом и загружает все данные на сайт сервиса. Базовые функции включают фиксацию температуры, влажности, угла поворота, открытия, утечки воды, движения и т.д. Дистанционный доступ возможен через веб-сайт или приложение для мобильных устройств. Разработчики устройства в данный момент занимаются создаем своего собственного управляемого термостата, а также интеграцию с термостатом Nest. Это позволит дистанционно включать/выключать отопление и вентиляцию.

6. Основной беспроводной датчик. Измеряет температуру, влажность и угол наклона. Также имеет встроенный светодиод и бипер, что позволяет использовать его для поиска потерянных вещей. Внутри стоит батарейка CR2032, которой хватит на год работы при стандартных настройках мощности передатчика (удаленность до 60 метров от базы) и частоты обновления данных (раз в 15 минут).

7. Датчик протечки выглядит вот так. В нем нет светодиода и бипера. Как пишет производитель сами датчики не герметичны и не имеют защиты от воды, это следует учитывать при размещении. Еще в ассортименте есть датчики движения и открытия.

Все это придумали в Америке, устройство уникальное, альтернатив на рынке фактически нет.

8. А вот главная база. Поключается к питанию по USB и по Ethernet к сети. На сервере регистрируется по своему серийному номеру. Из интересного наблюдения - скорость связи по витой паре 10 Мбит, ну а зачем больше? На базе есть индикаторы работы: связь с датчиками, связь с сервером, прием, передача, ошибка.

9. Мобильное приложение Kumostat для iOS. Написано немного криво и иногда глючит, но его регулярно обновляют. На главном экране показываются все зарегистрированные на базе датчики (к каждому можно сделать фотографию прямо в приложении для удобства идентификации) и зарегистрированные ими параметры: температура, влажность, время с последнего обновления, уровень сигнала и статус охраны. В случае наступления события моментально приходит Push-уведомление на устройство пользователя (в системе на одну учетную запись можно зарегистрировать несколько мобильных устройств).

10. Вот несколько экранов приложения. Первый это список всех событий в хронологическом порядке. Далее два экрана по конкретному датчику. Количество настраиваемых параметров поражае. Например, можно задать контролируемый диапазон температуры, и если температура станет ниже или выше можно настроить моментальные уведомления по электронной почте, push-уведомление или даже публикацию твита! И самое клевое - графики изменения параметров за каждый день. Невероятно увлекательно следить как изменяется температура/влажность в течение дня.

11. Так выглядит веб-интерфейс. Функционал еще больше, чем у мобильного приложения. Как можно видеть у меня стоит 4 датчика: на входной двери, под ванной, на кухне и в колодце. В перспективе я планирую установить управляемый термостат и дистанционно контролировать работу воздушного теплового насоса. Также система элементарно дополняется датчиками контроля периметра и мы получаем полноценную охранную сигнализацию (об этом я по вполне понятным причинам рассказывать не буду - сами разберетесь).

12. Графики изменения температуры за 6 дней. Система судя по всему хранит все данные начиная с момента включения. Особенно увлекательно наблюдать за изменением температуры в колодце (пока датчик висит на глубине 1 метр от земли, планирую перевесить поглубже).

13. Графики изменения влажности просто взрывают мозг. Правда обращайте внимание на масштаб вертикальной шкалы - окажется, что все не так страшно. По-хорошему их надо откалибровать, но я еще не нашел эталонного гигрометра.

14. Количество настроек поражает. Можно даже изменить рабочую частоту и скорость передачи данных между базой и датчиками. Также сервис позволяет использовать скрипты для автоматизации действий и использовать такие интересные вещи как Geofence - снятие/установку на охрану когда вы с вашим мобильным устройством оказываесь в установленном радиусе от объекта. Из серьезных уязвимостей - отсутствие шифрования пароля учетной записи. При восстановлении пароля он придет вам в незашифрованном виде.

15. Сколько стоит? По 25 долларов универсальная беспроводная метка и 65 долларов - база. Еще доставка в Россию обойдется в 18 долларов. Все, что на фото стоило 170 долларов. Учитывая, что альтернатив на рынке нет вообще, а попытка сделать подобное устройство самостоятельно упрется в проблему «серого» IP-адреса у 3G-модема, я не могу сказать что это очень дорого.

Более подробную информацию про метки смотрите на официальном сайте -